法兰盖拉伸、落料冲孔、翻孔翻边冲压模具设计【三套模具-带一副三维图】

收藏

资源目录

压缩包内文档预览:(预览前10页/共37页)

编号:1628662

类型:共享资源

大小:7.94MB

格式:ZIP

上传时间:2017-08-28

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

200

积分

- 关 键 词:

-

法兰

拉伸

冲孔

翻孔翻边

冲压

模具设计

模具

一副

三维

- 资源描述:

-

!【包含文件如下】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

3d

全部图纸.dwg

工件图.dwg

拉伸模上模座.dwg

拉伸模下模座.dwg

拉伸模拉深凸模.dwg

拉伸模拉深凹模.dwg

拉伸模装配图.dwg

答辩知识点-文献综述-外文翻译.zip

翻孔、翻边卸料销.dwg

翻孔、翻边翻孔凸模.dwg

翻孔、翻边翻孔凹模.dwg

翻孔、翻边翻边凸模.dwg

翻孔、翻边翻边凹模.dwg

翻孔、翻边装配图.dwg

落料冲孔上模座.dwg

落料冲孔下卸料板.dwg

落料冲孔下模座.dwg

落料冲孔冲孔凸模.dwg

落料冲孔冲孔凸模2.dwg

落料冲孔凸模固定板.dwg

落料冲孔凸模垫板.dwg

落料冲孔凹模板.dwg

落料冲孔卸料板.dwg

落料冲孔落料凸模.dwg

落料冲孔装配图.dwg

设计说明书.doc

通用三维格式.stp

摘 要

本文是对拉深件进行工艺分析及模具设计。该工件是一个圆筒形拉深件,另外该工件的翻边,需进行翻边,虽然形状不太复杂但肯定不能一次成形。通过对零件各部分进行计算分析后才能最终确定加工工序。工件整个成形过程所涉及的工序有:落料、拉深、翻边等三步步。通过计算分析得翻边能一次成形,所以不需进行预拉深,而计算可知拉深可一次成形,所以确定最终工艺方案为:拉深,落料冲孔、翻边复合。在确定工艺方案的基础上对主要模具进行设计,分析工件成型过程,设计模具的结构并画出模具装配图及零件图。在本次设计中主要对落料拉深复合模以及翻边模进行设计。

关键词:拉深; 冲孔

ABSTRACT

The thesis is focus on the process analysis and mold design of the drawing.The workpiece we design is a cylinder-shaped drawing parts,which has a hole at the bottom.The workpiece should be punched and flanged.Although the shape is not very complex,it couldn’t be shaped by one step.We can determine the processing by analyzing the parts of the workpiece.The process include several steps:blanking,drawing,punching and flanging.By analysis,we know that the flanging can be finished by one step.There should not be a pre-drawing.However,the drawing can be achieved easily.Therefore,the final process is compounding the blanking with the drawing, the punching die and flanging die.Besides,we should design the main die,analyse the process,design the structure of the die and draw the assembly and workpiece picutures.In this graduation project,we mainly design the blanking drawing die, the punching die and flanging die.

Key words: drawing die;

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1 课题背景及目的 1

1.2模具行业发展的研究现状 1

1.3模具及其功能与作用 1

1.4模具的分类及用途 1

1.5课题设计思路 1

1.6课题研究的主要目标和内容 3

1.6.1课题研究的主要目标 3

1.6.2课题研究的主要内容 4

第2章 冲模设计程序与步骤概述 5

2.1冲件工艺性分析 5

2.2工艺方案的确定 5

2.3进行工艺计算 5

2.4模具总体设计 5

2.5选择冲压设备 5

2.6模具图样设计 5

第3章 拉深模及冲裁模设计 5

3.1设计要点 6

3.1毛坯尺寸计算 6

3.2拉深高度的计算 7

3.2.1 拉深力 7

3.2.2 有凸缘及凸缘宽度 7

3.3 拉深方向的选择 7

3.4冲裁间隙 9

3.5工作零件刃口尺寸的计算 10

3.6冲压工艺力和压力中心的计算 11

3.6.1冲裁力的计算 11

3.6.2卸料力、推件力及顶件力的计算 11

3.6.3压力机公称压力的确定 11

3.6.4模具压力中心的确定 12

3.7模具零件加工工艺 13

3.8冲裁模的结构设计 14

3.8.1模具类型的选择 15

3.8.2定位方式的选择 16

3.8.3卸料、出件方式的确定 17

3.8.4 模架的选用 18

3.8.5冲压设备的选择 19

第4章 零部件的设计与选用 20

4.1工作零件的结构设计 21

4.2支撑固定及卸料零件 22

4.3弹性元件 23

4.4挡料销 24

4.5模架及其他零部件的选用 25

4.3.1模具零件毛坯和加工余量 26

4.3.2模具零件制造工序、工序尺寸与公差 27

第5章 模具制造工艺与规程 28

5.1模具制造工艺规程 29

5.2模具制造工艺规程的技术基础 30

第6章 模具的使用 31

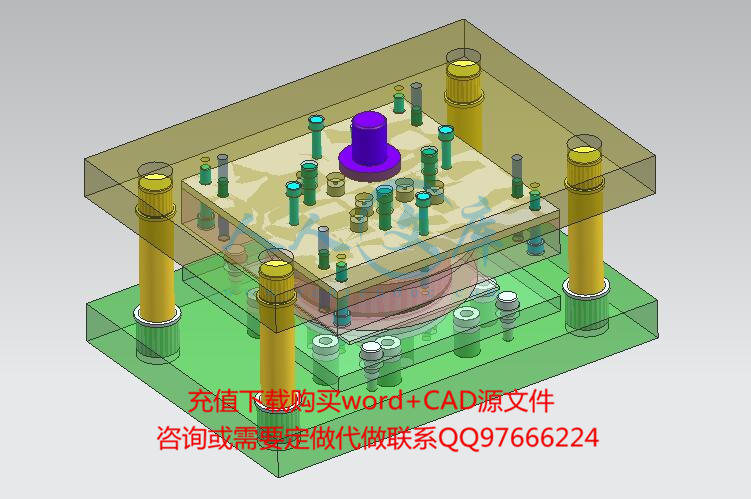

第7章 模具总装图 32

总结与展望 33

主要参考文献 34

致 谢 35

- 内容简介:

-

分 类 号 密 级 宁院 毕业设计 (论文 ) 法兰盖 冲压模具的设计 所在学院 专 业 班 级 姓 名 学 号 指导老师 年 月 日 摘 要 本文是对拉深件进行工艺分析及模具设计。该工件是一个圆筒形拉深件,另外该工件的翻边,需进行翻边,虽然形状不太复杂但肯定不能一次成形。通过对零件各部分进行计 算分析后才能最终确定加工工序。工件整个成形过程所涉及的工序有:落料、拉深、翻边等三步步。通过计算分析得翻边能一次成形,所以不需进行预拉深,而计算可知拉深可一次成形,所以确定最终工艺方案为:拉深,落料 冲孔 、翻边复合。在确定工艺方案的基础上对主要模具进行设计,分析工件成型过程,设计模具的结构并画出模具装配图及零件图。在本次设计中主要对落料拉深复合模以及翻边模进行设计。 关键词: 拉深; 冲孔 he is on of we is a a at be is it t be by by of we be by be a be is we of we 目 录 摘 要 .未定义书签。 .未定义书签。 目 录 . 1 章 绪论 .未定义书签。 题背景及目的 . 错误 !未定义书签。 具行业发展的研究现状 . 错误 !未定义书签。 具 及其功能与作用 . 错误 !未定义书签。 具 的分类及用途 . 错误 !未定义书签。 题设计思路 . 错误 !未定义书签。 题研究的主要目标和内容 . 错误 !未定义书签。 题研究的主要目标 . 错误 !未定义书签。 题研究的主要内容 . 错误 !未定义书签。 第 2 章 冲模 设计 程序与步 骤概述 . 6 件 工艺性分析 . 错误 !未定义书签。 艺方案的确定 . 错误 !未定义书签。 行工艺计算 . 6 具总体设计 . 6 择冲压设备 . 6 具图样设计 . 6 第 3 章 拉深模及冲裁模 设计 . 6 计要点 . 7 坯尺寸计算 . 7 深高度的计 算 . 错误 !未定义书签。 深力 . 8 凸缘及凸缘宽度 . 9 深方向的选择 . 9 裁间隙 . 错误 !未定义书签。 作零件刃口尺寸的计算 . 错误 !未定义书签。 压工艺力和压力中心的计算 . 错误 !未定义书签。 裁力的计算 . 错误 !未定义书签。 料力、推件力及顶件力的计算 . 错误 !未定义书签。 力机公称压力的确定 . 错误 !未定义书签。 具压力中心的确定 . 12 具零件加工工艺 . 错误 !未定义书签。 裁模的结构设计 . 错误 !未定义书签。 具类型的选择 . 13 位方式的选择 . 14 料、出件方式的确定 . 17 架的选用 . 18 压设备的选择 . 19 第 4 章 零部件的设计与选用 . 19 作零件的结构设计 . 21 撑固定及卸料零件 . 22 性元件 . 23 料销 . 24 架及其他零部件的选用 . 25 具零件毛坯和加工余量 . 26 具零件制造工序、工序尺寸与公差 . 27 第 5 章 模具制造工 艺与规程 . 28 具制造工艺规程 . 29 具制造工艺规程的技术基础 . 23 第 6 章 模具的使用 . 31 第 7 章 模具 总装图 . 错误 !未定义书签。 总结与展望 . 29 主要参考文献 . 30 致 谢 . 30 第 1 章 绪论 1 1 前 言 题背景 法兰盖 是 重要的零件 之一。它是一种用途十分广泛、年需求量很大的零件。 随着机械工业特别是汽车制造业的发展,节约原材料,降低能耗,提高整机的质量是普遍关注的大问题。因此,对作为机械传动零件的带轮如何优化设计,改革加工方法,对促进机械工业的发展具有特别重要的意义。对于发达的现代工业来说,笨重的铸铁带轮已较难适应现代工业化发展的需求。为此人们一直寻求一种新的替代品,进而突破传统工艺。 采用钢板冲压制作的皮带轮在这种时代背景下应运而生,采用钢板制作的皮带轮是一种轻型结构的带轮 (通称钣制带轮 )。冲压皮带轮作为皮带轮的一种新型的结构型式,以其精度高、重量轻、节能、节材、动平衡好、生产效率高,无环境污染等特点,己被汽车工业广泛应用,铸铁等型式的传统皮带轮将会逐渐减少使用,产生了良好的社会效益和经济效益。 同其他制造带轮的工艺方法相比,冲压带轮的有着巨大的优势: (1)在具有足够刚度的条件下,冲压皮带轮重量轻,比铸铁带轮轻 3/4以上。 (2)材料密度和壁厚均匀。因其是整体结构,成形工艺合理,尺寸精度高 (即槽面径向跳动量一般在 0. 2 ),动平衡性好,惯量小。 (3)同胀压法相比,所用工具和模具的费用低 (为胀压模具费的 1/5),而且强度高 ,寿命长,同时这种冲压成形的皮带轮具有可通用性,在工序周转和运输过程中的损坏率低。 (4)节能、节料、低成本。冲工艺能耗低,优于铸铁带轮的铸造与退火等能耗工序,节约能源材料在 50%以上,效率高,每分钟可加工数件。 (5)无环境污染。工人劳动条件好,劳动强度低。 题设计思路 本设计为一多工序生产的筒形翻边件,该零件为一阶梯圆筒形拉深件,其形状虽然简单但成形工序较多,且产品批量较大,不宜采用单一工序生产,而用级进模结构太复杂,所以尽量采用复合模。 设计模具前首先通过计算确定方案的可行性,对工件进行工艺分 析,计算毛坯寸,院毕业设计(论文) 进而确定工艺方案,进行模具设计。 通过分析此工件,可以发现虽然其结构简单,但是所需的工序较多,有落料 、拉深、冲孔、翻边、扩口、压平六 个工序,因此如何确定工序顺序 及各工序的复合 成为此课题的关键。 计过程中的难点 本设计为一多工序生产的零件,筒形拉深成形时 , 采用一次或多次成形工艺方法,同时要考虑到翻边能否一次完成,保证零件能够通过制定的工序生产出来。在该工艺过程中 , 考虑材料在各个变形方向的成形极限 , 从而预留足够的坯料。考虑工艺可行性与零件性能,选择较合理的工艺顺序是本次设计的一个难 点,分析各个工序对材料性能以及零件精度的影响。再就是在扩口翻边工序进行时对模具的设计要求较高,必须保证模具设计的可行性,这是另一个难点。 第 1 章 绪论 3 第 2 章 冲模设计程序与步骤概述 件 工艺性分析 1)根据 所 提供的产品图样,分析冲压检的形状、尺寸、精度、断面质量、装配关系等要求。 2)根据冲压检的生产批量,决定模具的结构形式、选用材料。 3)分析图样上冲压件所用材料是否符合冲压工艺要求。决定是否采用条料、板料、卷料还试边角废 料。 4)根据工厂现有设备情况以及冲压件和冲压件批量对设备的要求 选择合适的压力机。 5)根据工厂的制造水平及装备情况,为模具结构设计提供依据。 6)了解模具标准部件商品的供应状况。 定合理的冲压工艺方案 1)根据对制件所作的工艺分析,确定基本的工序性质,如落料、冲孔、弯曲等。 2)进行工艺计算,确定工序数目,如拉深次数等。 3)根据冲件生产批量和条件(材料、设备冲件精度)确定工序组合,如采用复合 冲压工序或连续冲压工序。 4)根据各工序的变形特点、尺寸要求等确定工序排列顺序,如采用先冲孔后弯曲,还是先弯曲后冲孔。 行工艺计算 1) 计算毛坯尺寸,合理排样并绘制排样图,计算出材料利用率。 2) 计算 冲压力,其中包括冲裁力、弯曲力、拉深力、卸料力、推件力、压边力等,以确定压力机。 3)选定压力机型号、规格。 4)计算压力中心,以免模具受偏心负荷而影响模具的使用寿命。 5)计算并确定模具主要 零件(凸模、凹模、凸模固定板、垫板等)的外形尺寸以及弹性元件的自由高度。 院毕业设计(论文) 6)确定凸凹模间隙,计算凸凹模工作部分的尺寸。 7)确定拉深模的压边圈、拉深次数、各种中间工序模具的尺寸分配,以及半成品尺寸计算等。 具总体设计 行模具结构设计,确定结构件形式和标准。 1) 成形工作零件与标准确定 如凸模、凹模及凸凹的结构形式是整体、组合还是镶拼的。 2)选定定位元件 如采用定位板或挡料销或导正销等。对于 级进模,还要考虑是否用始用挡料销、导正销和定距凸模(侧刃)等。 3)卸料与推件机构及构件的确定 卸料有刚性卸料和弹性卸料两种形式。刚性卸料通常采用固定卸料板结构形式,弹性卸料常采用弹簧或橡皮作为卸料元件。 4) 导向零件的种类和标准的确定 包括是否采用导向零件,采用何种形式的导向零件。设计中最常用的有滑动导柱导套导向和滚动导柱导套导向。 架种类及规格的确认 1) 绘制模具整体结构草图,初步计算并确定模具闭合高度,概算模具外形尺寸。 择冲压设备 根据工厂现有设备情况以及要完成的冲压工序性质,冲压加工所需的变形力、变形功及模具闭合高度和轮毂尺寸等主要因数,选用压力机的型号、规格,选用压力机时必须满足以下条件: 1) 压力机公称压力必须大于冲压力。 2) 模具的闭合高度应在压力机的最大闭合高度和最小闭合高度之间当 多副模具安装在同一台压力机上时 ,多副模具应该有同一个闭合高度。 3)压力机的滑块行程必须满足制件的成形要求。拉深时为了便于放料和取料,其行程必须大于拉深高度的 。 4)为了便于安装模具,压力机工作台面尺寸应大于模具下模座尺寸,一般每边大 50面上的孔应能保证制件或废料漏卸。 第 1 章 绪论 5 具图样设计 制模具总图 1)主视图 常取模具的工作位置,采用剖面画法。 2)俯视图和仰视图 俯视图(或仰视图)一般是将模具的上模部分(或下模部分)拿掉,视图只反映模具的下模俯视(或上模仰视)可见部分,这是冲模的一种习惯画法。 3)侧视图和局部视图等视图必要时画出。 4)制件图 常画在图样的右上角,要注明制件的材质、规格以及制件本身的尺寸、公差及有关的技术要求。对于有数副模具冲压成的制件,除画出本工序成品制件图外,上要画出上工序的半成品图(毛坯图一般放在图样的左上角)。 5)排样图 对落料模、复合模和级进模,必须在制件图的下面画出排样图。排样图上应标有料宽、步距和搭边值。复杂和多工位级进模的排样图,一般单独绘制在一张图样上。 6)技术要求及说明 一般在标题栏的上方 写出该模具的冲压力 、模具闭合高度、模具标记所选设变型号等其他要求。 7)列出零件明细表 院毕业设计(论文) 第 3 章 冲模设计 件 工艺性分析 图 件图 ( 1) 名称: 法兰盖 材料: ,厚度为 剪强度: 400520 ( 2) 生产批量:大批量 ; ( 3) 结构: 拉深 件; ( 4) 尺寸精度:制件精度为 通过分析, 此制件为简单型冷冲 拉深 件,形状相对简单。需要 拉深、切边、冲孔、等多道 工序完成加工。在整个模具的设计工程中,模具的结构设计安排的是否合理将极大的影响整 副模具的使用性能。材料为 ,具有良好的冲压性能,适合冲裁。工件结构相对简单,工件尺寸精度 不是很高 , 主要是 拉深 工序 。 艺方案的确定 ( 1)工序性质: 拉深、落料、成形 。 ( 2)组合程度 : 1)单序模: 拉深、 落料 、 成形 。 2) 级进 模: 冲孔、切边、 拉深 、 成形 等 。 3)单序模:拉深、 落料 冲孔,翻孔翻边 。 方案模具结构比较 多 , 需要 很多 道工序,生产效率太低,不适合大批量加工。 方案只需一副模具,冲压件的形位精度和尺寸精度比较容易保证,由于该件的几何 不是很简单 , 采用级进模的方式复杂了,制造费用高 。 第 2 章 本章标题 7 方案 3 模具结构为两套,一套拉深结构, 两 套复合结构,相对前两中方案生产效率高,制造成本低,结构简单。 通过对上述两种方案的比较,该件的生产采用第 三 种方案为佳,生产效率高,既能满足制造要求又能符合经济要求。 行工艺 计算 图 坯图 据 图 坯图 所示,此工件相对 简单,尺寸上图都 已 标注。毛坯的尺寸 L 为 : 毛呸长度方向尺寸 10 宽度方向尺寸 10 产品的厚度尺寸为 经过计算,该 零 件的毛 坯 尺寸为 院毕业设计(论文) 深力 计 算拉深力的原则试制件危险断面上的拉力必须小于材料的强度极限。拉深力计算公式见表: 第 2 章 本章标题 9 凸缘及凸缘宽度 排样中相邻两工件之间的余料或工件与条料边缘间的余料称为搭边。 搭边的作用一是补偿定位误差和剪板误差;二是增加条料刚度,以保证零件质量和送料方便。 搭边是废料,从节省材料出发,搭边值应愈小愈好。但过小的搭边容易挤进凹模,增加刃口磨损,降低模具寿命,并且也 影响冲裁件的剪切表面质量。一般来说,搭边值是由经验确定的。 深方向的选择 根据材料的 高度,选择向上拉深。 图 上拉深 院毕业设计(论文) 艺计算 的计算及压力机的选择 ( 1)落料工序 落料力计算: 查式 ( 213 查附录 3: =4000520 落 =L t ( =450 =料卸料力: 查式 ( 213 F 卸 =k 卸 F 落 ( =料总压力: F 总 = F 落 F 卸 = 1) 拉深 工序 拉深力 计算: P= ( 由表 43查得因数 k=附录 3: b=400=91 400 =边力计算: 查表 43得 P=A P =/4r 凹 )2 第 2 章 本章标题 11 =料拉深复合工序总压力: F= F 总 +P+Q = 压 ( F 表 24得:选用 2000力机。 ( 3)翻边工序 翻边力: 查式 ( 610 F 翻 =ts( (=300( = 压 ( F 表 24得:选用 2000力机。 要工作部分尺寸计算 ( 1) 落料模: D=工件不要求外形尺寸,因此以凹模为基准,间隙取在凸模上。 凸模与凹模单边间隙值: Z= ( =d+p表 25得: x=院毕业设计(论文) 落料凹模尺寸: 0+d (=(+料凸模尺寸:落料凸模各部分尺寸按照上述凹模相应部分尺寸配合加工保证双面间隙 具压力中心的确定 模具的压力中心,就是冲压力合力的作用点。求压力中心的方法是:采用求空间平行力系的合力作用点。 第 2 章 本章标题 13 根据力学原理,各分力对某轴力矩之和等于某合力对同轴之矩,则可得压力中心坐标计算公式: 1 1 2 2 3 3 101 2 31n x F x F x F F F (公式 3 1 1 2 2 3 3 101 2 31n y F y F y F F F (公式 3 据此,本设计确定零件的压力中心如下: 1)把整个刃口轮廓按基本要素划分成 1L 、 2L 、 10L ,并计算各基本线段长度, 应为产品为规则形状的图片所以压力中心为产品中心 具总体设计 具类型的选择 图 深模 模具结构 院毕业设计(论文) 图 料冲孔 模具结构 图 孔翻边 模具结构 位方式的选择 紧固零件 有: 螺钉用于固定模具零件,而销钉则起定位作用。卸料螺钉 定螺钉 及 10 销钉。 定位零件是指保证条料或毛坯在模具中的位 置正确的零件。包括导料板(或导料销)、挡料销等。 第 2 章 本章标题 15 料、出件方式的确定 卸料板一般分为刚性卸料板和弹性卸料板两种形式。弹性卸料板有敞开的工作空间,操作方便,生产效率高,冲压前可对毛坯有预压作用,冲压后也可使冲压件平稳卸料,所以这里选用弹性卸料装置。 图 压卸料装置 为了得到平整的工件,模具采用弹压式卸料结构,使条料在冲孔后可以脱离凸模,所以用橡胶为弹性元件。卸料力由聚酯橡胶提供。聚酯橡胶的自由高度取 90因为院毕业设计(论文) 冲裁材料较厚,而且有弯曲成型,所以冲压时需对零件起压料作 用,所以选用弹压卸料装置。卸料板厚度一般取凹模厚度的( ,所以取为 40外形尺寸一般与凹模相同。 因为在冲压过程中,凸模自然会将冲件从凹模中卸下,所以这里不需要有推件与顶出装置。 卸料板采用 造,淬火硬度为 4045压卸料板与凸模的单边间隙可根据冲裁模厚度按表 11用,这里工件厚度为 4,所以卸料板与凸模间隙取 表 3压卸料板与凸模间隙值 ( 材料厚度 t 1 单边间隙 Z 卸料板 架的选用 模架是上模座、下模座、导柱、导套的组合体。有导柱模模架、导板模模架。该模具应选择后置导柱。 选用滑动导柱和导套,其结构和尺寸都有标注规定。导套内孔有储油槽,以便储油润滑,内孔与导柱滑动配合;导柱的两端基本尺寸相同,公差不同。按照标注选用时,第 2 章 本章标题 17 L 应保证导柱的上端面与上模座的上平面之间的距离不小于 10 15保证凸、凹模经多次刃磨而使模具闭合高度变小后,导柱也不会影响模具正常工作;而下模座的下平面与导柱压入端的端 面之间的距离不应小于 2 3保证下模座在压力机工作台上的安装固定;导套的上端面与上模座上平面之间的距离应大于 2 3便排气和出油。 导套的外径和上模座采用过盈配合( H7/导柱的下部与下模座导柱孔采用过盈配合( H7/导柱、导套之间采用间隙配合,其配合间隙必须小于冲裁间隙,冲裁间隙小的一般按照 H6/合,冲裁间隙大的一般按照 H7/合。 根据标准规定,模架主要有两大类:一类是由上模座、下模座、导柱、导套组成的导柱模架;另一类是是由弹压导板、下模座、导柱、导套组成的导板模模架。 模架及其组成零件已经标准化,并对其规定了一定的技术条件。 导柱模模架按导向结构形式分为滑动导向和滚动导向两种。 滑动导向模架的精度等级分为级和级,滚动导向模架的精度等级分为 0级和0级。各级对导柱、导套的配合精度、上模座上平面对下模座下平面的平行度、导柱轴心线对下模座下平面的垂直度等都规定了一定的公差等级。这些技术条件保证了整个模架具有一定的精度,也是保证冲裁间隙均匀性的前提。有了这一前提,加上工作零件的制造精度和装配精度达到一定的要求,整个模具达到一定的精度就有了基本点保证。 滑动导向模架的结构形式 有 4 种:对角导柱模架、中间导柱模架、四角导柱模架、后侧导柱模架。后侧导柱模架的特点是导向装置在后侧,横向和纵向送料都比较方便,但如果有偏心载荷,压力机导向又不精确,就会造成上模歪斜,导向装置和凸、凹模都容易磨损。从而影响模具寿命。此模具一般用于较小的模架。 该模具采用后侧导柱模架,这种模架的导柱在模具的一边。以 凹模周界尺寸为依据,选择模架规格。查冲压模具课程设计指导与范例书第 231 页,得到以下数据: 490*340*198模座厚度 h 上模取 50固定板厚度 h 固取 40料板 厚 30,下模座厚度 h 下模取 50么,该模具的闭合高度: H 闭 =H 上模 + H 固 +L+H 卸料 +H 凹 + H 垫 +H 下模 =198见该模具闭合高度小于所选压力机 2000 的最大装模高度( 300可以使用。 院毕业设计(论文) 冲孔 复合模 530*380*229模座厚度 h 上模取 50固定板厚度 h 固取 35料板厚 40,下模座厚度 h 下模取 50么,该模具的闭合高度: H 闭 =H 上模 +H 垫 + H 固 +L+H 卸料 +H 凹 + H 垫 +H 下模 =229见该模具闭合 高度小于所选压力机 2000 的最大装模高度( 300可以使用。 模座分带导柱和不带导柱两种,根据生产规模和产品要求确定是否采用带导柱的模座。模座一般分为上、下模座,其形式基本相似。上、下模座的作用是直接或间接地安装冲模的所有零件,分别与压力机滑块和工作台连接,传递压力。因此,必须十分重视上、下模座的强度和刚度。模座因强度不足会产生破坏;如果刚度不足,工作时会产生较大的弹性变形,导致模具的弹性零件和导向零件和导向零件迅速磨损,这是常见的却又往往不为人们所重视的现象。 设计时按标准选用模架或模座。 在不能使用标准的情况下,设计冲模模座时注意以下几点。 ( 1)模座的外形尺寸根据凹模周界尺寸和安装要求来确定。对于圆形模座,其直径应比凹模板直径大 3070于矩形模座,其长度应比凹模板长度大 4070宽度可以等于或略大于凹模板宽度,但应考虑有足够位置来安装导柱、导套。模座的厚度取凹模板厚度的 倍,根据受力情况,上模座厚度可比下模座厚度小 510于大型非标准模座,还必须根据实际情况需要,按铸件工艺性要求和铸件结构设计规范进行设计。 ( 2)所设计的模座必须与所选的压力机工作台和滑块 的有关尺寸相适应,并进行必要的校核,如下模座尺寸应比压力机工作台孔或垫板孔尺寸每边大 4050。 ( 3)模座材料根据工艺力的大小和模座的重要性选用,模座选用 构钢。 ( 4)模座的上、下表面的平行度应达到要求,平行度公差一般为 4 级。 ( 5)上、下模座的导柱与导套安装孔的位置尺寸必须一致,其孔距公差要求在下。模座的导柱、导套安装孔的轴线应与模座上、下面的垂直,安装滑动式导柱和导套时,垂直度公差一般为 4 级。 上、下模座已有国家标准,除特殊类型外,尽可能按标准选取。标准可查书 冲压第 2 章 本章标题 19 模具 课程设计指导与范例 中表 9间导柱模架。具体见上模座 、上模座三维图、下模座 所示 择 冲压设备 1、压力机类型的选择 (液压机 或曲柄压力机 或自动压力机) ( 1)中、小型冲压件 选用开式机械压力机; ( 2)大量生产的冲压件 选用高速压力机或多工位自动压力机; ( 3)薄板冲裁、精密冲裁 选用刚度高的精密压力机。 为使压力机能安全工作, 选择压力机型号为 压力机,其主要参数为 : 公称压力: 600块行程: 60大封闭高度: 300大封 闭高度调节量 :150院毕业设计(论文) 工作台垫板孔尺寸: 250 模柄孔尺寸: 40板厚度: 90 2 章 本章标题 21 第 4 章 零部件的设计与选用 撑固定及卸料零件 图 料螺柱 图 定螺柱 院毕业设计(论文) 性元件 图 簧 总结与展望 23 架及其他零部件的选用 图 模垫板 图 模固定板 院毕业设计(论文) 第 5 章 模具制造工艺与工艺规程 具制造 工艺规程 艺规程的定义、内容与特点 1)定义和性质 将模具制造工艺过程,及其中各工序的内容,采用表格或卡片形式规定下来的文件,称谓模具制造工艺规程。 显然,模具制造工艺规程是组织、指导、控制和管理每副模具制造全过程,具有企业法规性,不能随意删改,若删改须通过正常修改、变更批准程序的工艺文件。 当某副模具的制造工艺过程全部完成,验收合格,交付用户正常使用后,该副模具的制造工艺规程,则即 行废止。其工艺文件则当完整存档保存,并视为企业的技术资源。 2)内容和特点 模具制造工艺规程的内容 制订工艺规程的依据是:模具结构设计 图样及其制造技术要求和企业所拥有的加工机床、工装,以及相关的工艺文件资料等企业资源。 根据模具成形件结构,及其型面技术要求高,须进行精密成形加工的特点,采用 床与计算机技术组成模具 造技术,使实现设计与制造数字化、一体化生产:使工艺内容实现高度集成化,以减少成形加工误差。这是现代模具制造工艺技术的 显著特点。 艺规程的文件形式 工艺规程的形式与模具厂的规模、技术传统、管理水平,以及专业化生产水平有关。一般有三种形式,包括:工艺过程卡片,工艺卡片和工序卡片。 具制造工艺规程的技术基础 具成型件的结构工艺及其要素 1)批量生产的模具标准件,其制造工艺过程中的工序是相对稳定的。而模具成形件则须依据制件(产品零件)的结构要素和技术条件进行设计,因此,每副模具总结与展望 25 的成形件都有其特殊的形状、尺寸精度与质量要求。并 以单件生产方式进行制造。 2)成形件的结构工艺性 为保证模具成形件的使用性能,尺寸、位置精度与质量,其结构工艺要素必须合理、正确地进行设计,使其在加工时能满足要求。 艺基准的确定 工艺基准试工序卡中的重要内容。工艺基准试成形件在加工中的定位、测量和装配时采用的基准。所以,工艺基准可分为定位基准、工序基准、测量基准和装配基准。 工艺基准需力求与设计基准重合,使符合基准重合原则。因此,在设计成形件时,就应该考虑设计基准与 工艺基准重合的原则,以减少基准不重合的误差,保证加工精度。 具成型件的加工方法与制造精度 由于在模具成形件加工工艺过程中,广泛采用 效、精密数字化加工技术和广泛采用具有精密坯件,来制造成形件,从而提高了成形件的加工精度、表面粗糙度和加工效率。 工方法与表面粗糙度 冲件的断面与外观质量,塑件、压铸件、玻璃制品等制件的外观质量,均取决于成形型面加工质量。 具零件制造工艺规程的基本内容 具零件毛坯和加工余量 零件毛坯的制造,是指有原材料经加工,转变为合格零件的第一步。因此,零件毛坯的结构要素和材料须与模具零件所要求的材料和结构要素向符合。这样,将使模具厂减少了粗加工工作量。供给模具厂的毛坯,则试按技术规范留有少量加工余量的 坯件。 具零件制造工序、工序尺寸与公差 1)划分工艺阶段 模具成形件制造工艺过程中的工艺阶段的划分,和一般机械零件基本上相同,可分为粗加工、半精加工、精加工和精饰加工四个阶 段。 2)确定工序内容与加工顺序的原则 院毕业设计(论文) 第 6 章 模具的使用 具检测 不论什么模具,在使用时都要经过检测,对于新模具要检测是否经过试模,有无模具制造合格证和试模样件,检查样件形状尺寸是否符合产品图样要求。对于已经用过的旧模具再次使用,要检查用了多长时间,模具的整体性和各构件是否完好无损,新旧程度,能否继续直接用于生产,需不需要再做修理和维护。 检测的内容试多方面的,但不同的模具有不同的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号