目 录

第1章 前言……………………………………………………………………………1

第2章 车箱方案论证………………………………………………………………2

2.1 设计选型原则…………………………………………………………………..2

2.2 车箱车架选择…………………………………………………………………..2

第3章 主要尺寸参数的选定……………………………………………………4

3.1 外廓尺寸……………………………………………………………………… 4

3.2 质量参数……………………………………………………………………… 4

第4章 车架总成设计…………………………………………………………… ..5

4.1 车架的结构设计………………………………………………………………5

4.2 车架宽度的确定……………………………………..………………………..8

4.3 车架的选材……………………………………………………………………8

4.4 车架的技术要求………………………………………………………………9

第5章 车架的设计计算…………………………………………………………...10

5.1 车架质量…………………………………………………………….................10

5.2 车架载荷分析………………………………………………………………….11

5.3 车架弯曲强度的计算………………………………………………………….11

5.4 车架扭转应力的计算………………………………………………………….17

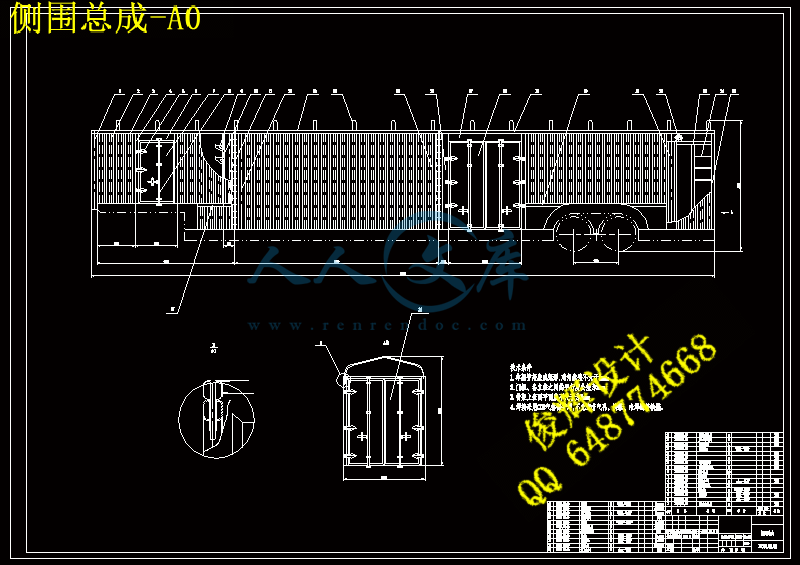

第6章 侧围总成设计…………………………………………………………… .21

6.1 侧围的结构设计……………………………………………………………….21

6.2 立柱设计……………………………………………………………………….21

6.3 侧围板的选定……………………………………………………….................22

6.4 爬梯的设计………………………………………………………….................22

6.5 车门的选定………………………………………………………….................23

6.6 顶蓬的设计………………………………………………………….................23

6.7 顶蓬的设计………………………………………………………….................23

6.8 车箱的技术要求……………………………………………………………….24

结论………………………………………………………………………………………25

参考文献………………………………………………………………………………..26

致谢………………………………………………………………………………………27

附录………………………………………………………………………………………28

第一章 前 言

为了降低乘用车长途运输成本,随之出现了乘用车运输专用车(即轿运车)。自1990年崔洪金董事长麾下的天津安达集团设计出乘用车集装运输车,开创“零公里”运输以来,人工驾运才逐渐淡出,国内乘用车物流市场取得巨大发展。近十几年来,轿运行业发展迅猛,我国90%以上的轿车依靠轿运车运输,轿运车以他独有的姿态成为国内干线公路物流运输中一道亮丽的风景。

轿运车要求整体外型大、重量轻,基本上不存在超载的问题,只运送单一种类的货物,固定方式运输,有严格的监控要求,货物不能包装,有严格的规格要求;必须走高等级路面;驾驶员要求素质高;不惧怕天气变化。

本次设计的课题为YD9160TCL轿运车箱体设计,课题来源于江苏悦达专用车有限公司,是为适应东风悦达起亚乘用车的发展需要,而研发乘用车运输车。设计装运基本乘用车八辆,设计要求必须符合箱式挂车相应的标准。

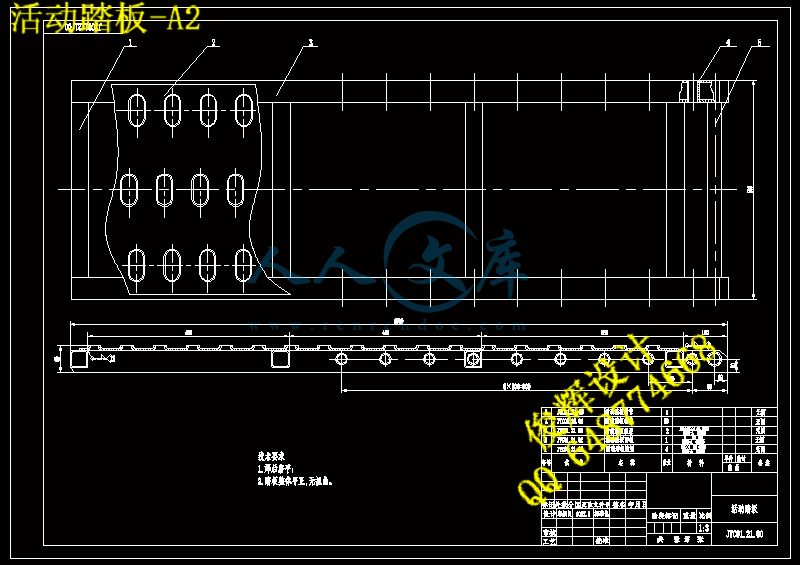

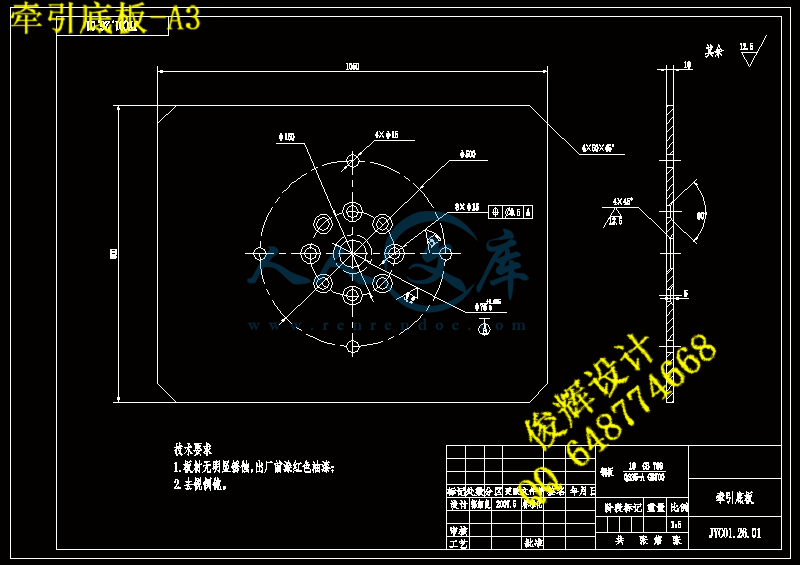

本说明书以设计轿运车挂车部分的车箱为主线,覆盖了车架设计和侧围设计等内容。配合总体设计,进行了方案论证,根据设计选型原则,确定了车型和主要尺寸参数。在车架设计中,首先是车架的结构设计,确定了纵梁形式,横梁形式,以及纵梁与横梁的连接方式,还有活动爬梯,活动踏板,加强梁的结构设计,确定了车架宽度,然后是车架的选材,车架制造时的技术要求。接下来就是车架设计计算,包括车架质量计算,车架载荷分析,车架弯曲强度,扭转应力的计算。其中画出了剪力图,弯矩图等参数图。在侧围设计中,首先是侧围的结构设计,确定了六个立柱总成的结构,最后是侧围板的选定,爬梯的设计,车门的选定和顶蓬的设计。

在本课题中,本人完成车箱设计,在车箱设计部分,根据设计的车架结构,侧围结构,计算的车架,立柱刚度和强度,完成了车架的总装图,侧围总装图,车架底板图,车架后端横梁图,车架前端横梁图,活动爬梯总成图,活动爬梯销图,活动踏板总成图,牵引底板图,牵引销图的绘制。

第二章 车箱方案论证

2.1 设计选型原则

a.设计适合于我国道路行驶的专用轿车运输车,采用国内技术先进的、性能优良的汽车底盘作为专用牵引车;选用国内成熟的标准总成和零部件进行配套;设计系列产品,提高标准化、通用化程度,降低生产成本,增强市场竞争力。

b.在消化吸收国外先进技术的基础上,大胆改进,大胆创新,使整车的技术性能达到国内领先水平。

c.整车及零部件的设计应保证专用汽车的使用可靠性、安全性和较好的经济性,使用维修方便。

d.设计应先进合理,性能优良,造型美观大方,符合国家有关标准和法规的要求和规定。

2.2 车箱车架选择

目前国内生产的轿车运输车种类不多,基本上都是应用传统的半挂车形式,两层货台平板结构,其原理陈旧,装备落后,结构庞大,限制了轿车的装载量。而国外,轿车运输车一般为两层或三层货台结构。以装备先进,增加装载量,提高运输效益为目的。因此,选择何种装载形式的车架形式是本设计的主题。为此我们拟订了三种方案:

第一种方案是桁架固定式。上下层的货台由拓架固定,上层1-3个车位。货台的升降可分为“整体升降式”和“局部升降式”。其优点是强度好,结构简单,制作方便,工作安全可靠,而且成本低;其缺点是设计升降的货台能否保证轿车依靠自身的动力爬上顶层就位。

图2-1 桁架固定式车架

第二种方案是桁架活动式。上下两层的货台通过活动举升机构使货台恢复双层结构形式,空载时,可将上层货台收拔叠放在下货台上。其优点是可以看着轿车的长度进行摆放,起到“因地制宜”的作用,还可以一车多用,提高回程的运输效率,取得更好的经济效益;其缺点是结构庞大,不易制造,活动举升机构刚性较差,设计难度大。

图2-2 桁架活动式车架

第三种方案是桁架整体式。该机械形式的轿车运输车由双层专用牵引车和双层或三层货台的专用半挂车组成。专用牵引车和专用半挂车采用后置下沉托板鞍座联接牵引,采用特制底盘,车架底板高度低。牵引车设双层货台,可根据道路及用户需要,设计三个车位或五个车位的货台;专用半挂车可设计双层或三层货台结构形式。国外道路情况好,一般都设计三层货台,承载7台或10台轿车。货台采用“朽架固定式”结构,货台的升降采用“局部升降式”。其特点是可视轿车的大小按空间要求进行摆放,装载密度大,运输效率高,经济效益好。但其难点是结构复杂,不易制造。

图2-3 整体式车架

综合以上结构的优缺点,在符合我国道路交通的具体规定和总体参数、几何尺寸下,应着重选择结构安全可靠,装载量大,运输效率高的结构形式的车型。为此,选择了第二种方案。

第三章 主要尺寸参数的选定

结合总体设计,根据设计要求必须符合箱式挂车相应的标准,以及设计车箱所用的尺寸选择轿运车的主要尺寸参数。

3.1 外廓尺寸

我国对公路车辆的限制尺寸是:总高不大于4米;总宽(不包括后视镜)不大于2.5米,左右视镜等突出部分的侧向尺寸总共不大于250毫米;总长:汽车拖带挂车不大于20米。

根据设计要求:满足装运千里马、远舰、赛拉图等基本乘用车八辆的箱式挂车。现以赛拉图为例,赛拉图轿车车长为4480毫米,所以四辆车的总长为:4480mm×4=17920mm,两辆车之间的间隙大约为200mm。所以需要总长度为17920+200× 3=18520mm,故总长定为19000mm。

根据国家对车辆尺寸的限制,总宽定为2500mm,总高定为3990mm。

3.2 质量参数

3.2.1 装载质量

一辆赛拉图的重量大约为1.1t,八辆赛拉图的重量为8.8t,所以汽车的最大装载质量设计为12t。

3.2.2 半挂车的整备质量

汽车的装载量与整备质量之比mg/mo称为汽车的整备质量利用系数。它表明单位汽车整备质量所承受的汽车装载质量。参考国内外同类型同级别的汽车整备质量利用系数和查《汽车设计》表2-10,取值为1.6。所以:

3.2.3 轿运车的整备质量

参考同类车辆的质量参数,牵引车的整备质量确定为4500㎏,所以:

3.2.4 半挂车的满载质量

3.2.5 轿运车的满载质量

第四章 车架总成设计

4.1 车架的结构设计

车架是支撑、连接汽车各总成的零部件,并承受来自车内外的各种载荷的基础构件。尽管承载式车身是轿运车车身的发展趋势。但传统的梯形车架由于其所起到的缓冲、隔振、降低噪声、延长车身使用寿命等特点及生产上的继承性、工艺性等原因仍广泛应用在大型挂车上。挂车车架应具有足够的强度和适当的刚度。同时要求其质量尽可能小。此外,车架应布置得离地面近一些,以降低整车重心位置,有利于提高汽车行驶的稳定性。

4.1.1 车架类型的确定

挂车的车架多为边梁式,即车架由两根位于两边的纵梁和若干根横梁组成,用铆接或焊接方式将纵梁和横梁连接成坚固的刚性结构,由于装载千里马、远舰、赛拉图等基本乘用车八辆,所以装载上下两层轿车很可能超高,设计时应尽量降低承载面高度,因此,车架采用凹梁式结构如图4-1所示。

根据一些国内外半挂车的技术参数资料和同行比较,一般取车架长度和半挂车轴距之比为1.3-1.6较为合理。再结合总体设计,车架长度确定为19000mm及为车箱的总长, 宽度为2500mm,这样满足设计要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号