目 录

第一章 概 述

1.1 支护设备的发展历史 ……………………………………………… 1

1.1.1 单体支柱的发展历史 ……………………………………… 1

1.1.2 液压支架的发展历史 ……………………………………… 1

1.2 我国液压支架的发展历史 ……………………………………… 2

1.3 液压支架的用途、分类和结构 ………………………………… 2

1.3.1 液压支架的用途 …………………………………………… 2

1.3.2 液压支架工作面状态及布置 ……………………………… 3

1.3.3 液压支架的分类 …………………………………………… 3

1.3.4 液压支架的机构型式及特点 ……………………………… 5

1.4 液压支架的工作原理 ……………………………………………… 6

1.4.1 支架升降和推移 …………………………………………… 7

1.4.2 支架的承载过程 …………………………………………… 7

1.5 液压支架的组成 ………………………………………………… 8

1.5.1 支架的组成 ………………………………………………… 8

1.5.2 液压支架的支护方式 ……………………………………… 8

1.6 采煤工作面液压支架设计要求……………………………………9

1.7 本文所做的主要工作 …………………………………………… 9

第二章 液压支架整体结构尺寸的确定

2.1 支架的高度和支架间距的确定 ………………………………… 10

2.1.1 支架的高度和支架的伸缩比 ……………………………… 10

2.1.2 支架间距和宽度的确定 …………………………………… 10

2.2 底座的长度的确定 ……………………………………………… 11

2.3 顶梁长度的确定 ………………………………………………… 11

2.3.1 支架工作方式对顶梁长度的影响 ………………………… 11

2.3.2 顶梁长度计算 ……………………………………………… 12

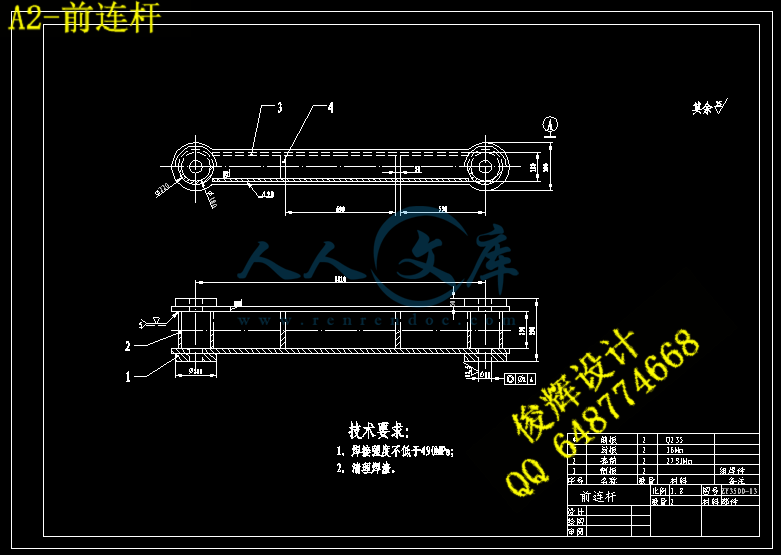

2.4 四连杆机构的确定 ……………………………………………… 12

2.4.1四连杆机构的作用 ………………………………………… 12

2.4.2四连杆机构的设计要求……………………………………… 13

2.4.3四连杆机构的设计…………………………………………… 14

第三章 液压支架部件设计

3.1 顶梁 ……………………………………………………………… 18

3.1.1顶梁的主要作用 …………………………………………… 18

3.1.2顶梁的结构形式……………………………………………… 19

3.1.3顶梁结构和端面形状………………………………………… 19

3.2 顶梁侧护板 ……………………………………………………… 21

3.2.1侧护板的主要作用 …………………………………………… 21

3.2.2册护板的种类与选择………………………………………… 21

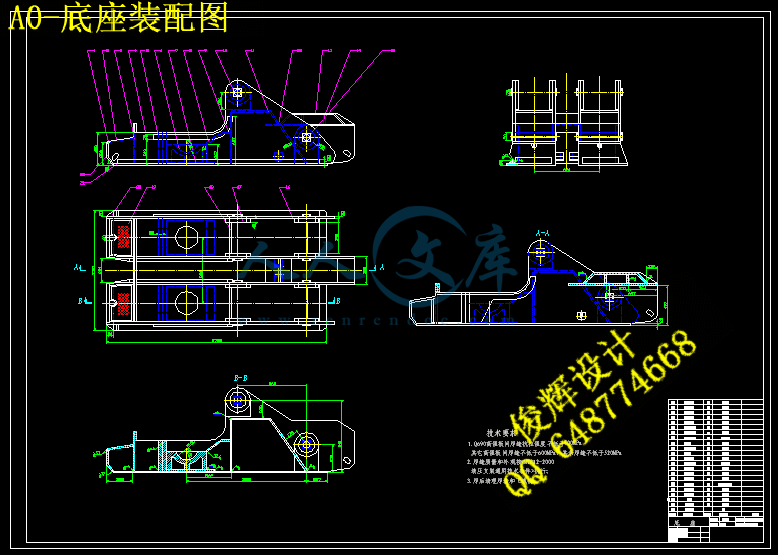

3.3 底座 ……………………………………………………………… 21

3.3.1底座的主要作用 …………………………………………… 21

3.3.2底座的结构形式与特点……………………………………… 22

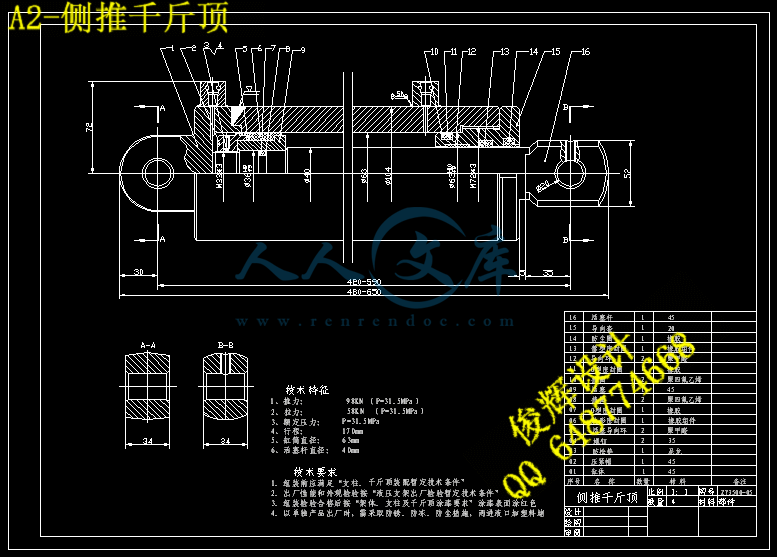

3.4 推移装置 ………………………………………………………… 22

3.5 立柱的设计 ……………………………………………………… 25

3.5.1 立柱类型 …………………………………………………… 25

3.5.2支柱的结构 ………………………………………………… 25

3.5.3 立柱的设计及强度校核 …………………………………… 27

3.5.4 活塞杆及强度校核 ………………………………………… 30

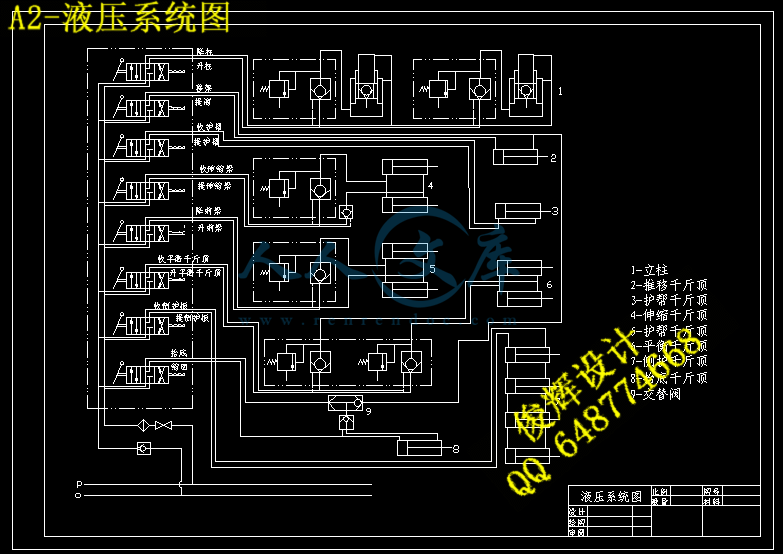

3.6 拟定液压系统 …………………………………………………… 34

3.7 液压支架的主要技术参数 ……………………………………… 35

第四章 液压支架的受力分析

4.1 支架的受力分析及计算 ………………………………………… 38

4.1.1 支架整体受力分析 ………………………………………… 38

4.1.2 顶梁受力分析与计算 ……………………………………… 39

4.1.3 底座受力分析与计算 ……………………………………… 42

4.2 顶梁和底座的载荷分布 ………………………………………… 43

4.2.1 顶梁的载荷分布 …………………………………………… 43

4.2.2 支护强度计算 ……………………………………………… 45

4.2.3 底座接触比压的计算 ……………………………………… 45

4.3 支护效率 ……………………………………………………… 47

第五章 液压支架的强度计算

5.1 强度计算条件 …………………………………………………… 49

5.2 强度校核 ………………………………………………………… 50

5.2.1 顶梁的强度校核 …………………………………………… 50

5.2.2 底座的强度校核 …………………………………………… 52

5.2.3 销轴及耳板的强度校核 …………………………………… 54

第六章 液压支架的使用、维护与发展趋势

6.1 液压支架操作维护要求 ………………………………………… 56

6.2 液压支架操作 …………………………………………………… 56

6.3 液压支架操作管理事项 ………………………………………… 56

6.4 维护和管理的具体内容 ………………………………………… 57

6.5 液压支架的故障及排除 ………………………………………… 58

6.5.1 结构件和连接销轴 ……………………………………… 59

6.5.2 液压系统及液压元件 …………………………………… 59

6.5.3 液压支架在操作过程中的问题 ………………………… 60

6.6 液压支架的现代设计方法 ……………………………………… 61

6.7 液压支架的研究途径 ………………………………………… 62

6.8 液压支架的发展趋势 …………………………………………… 62

结 论 ………………………………………………………………… 65

参考文献 ………………………………………………………………… 66

附 录 ………………………………………………………………… 67

致 谢 ………………………………………………………………… 73

摘 要

液压支架广泛应用于现代长壁采煤工作面上。它不但能够支撑顶板、推进工作面刮板输送机、自行前移,而且能够为井下联合采煤作业提供一个安全的环境。正确、合理地选择液压支架架型是长壁工作面采煤成功的前提和关键。因此,综合机械化采煤,是大幅度增加煤炭产量、提高经济效益的必由之路。为了满足对煤炭日益增长的需要,必须大量生产综合机械化采煤设备,迅速增加综合机械化采煤工作面。

本文介绍了:支护设备的发展历史及最新动态;液压支架的发展历程及发展趋势;液压支架的组成、作用和分类;液压支架的液压控制系统;液压支架设计的一般步骤;液压支架的操纵、维护、故障分析及处理等。在ZY3500/25/47型掩护式支架的设计过程中,着重对顶梁、掩护梁、底座、和立柱以及四连杆机构进行了分析和设计。对重要结构件如顶梁、底座和立柱等进行了分析,根据其常见失效形式、影响因素及基本设计要求,给出了重要结构件的受力分析、强度和刚度的设计方法。最后,本文对液压支架的使用、维护与发展趋势做了简单的叙述。

关键词:ZY3500/25/47型掩护支架; 液压支架; 结构设计; 强度分析

ABSTRACT

Modern longwall mining employs hydraulic powered supports at the face area. The support not only holds up the roof , pushes the face chain conveyor , and advances itself , but also provides a safe environment for all associated mining activities . Its successful selection and application are the prerequisite for successful longwall mining .Therefore the coal mining of comprehensive mechanization is the way that must be taken to increase significantly coal output and enhance the economic efficiency. In order to meet the needs which grows day by day to the coal, we must largely produce comprehensive mechanization mining coal equipment, rapidly increase the comprehensive mechanization mining coal working surface.

The followings are introduced in this paper: the develop history and latest dynamic state of the support equipments at domestic and international; the develop history and develop direction of the hydraulic support; components, functions, and types of the hydraulic support; the hydraulic control system of the hydraulic support; the normal design process of the hydraulic support; the hydraulic support’s operation, maintenance, fault analysis and processing and so on. In the design process of ZY3500/25/47 type root support shield, this paper will focus on the analysis and design of canopy, caving shield, base and hydraulic legs, as well as the connection method of leg with base and canopy. The important structure, such as canopy, base, hydraulic legs and so on, are analyzed. According to its failures, affecting factors and basic considerations, the design method of the strength and stiffness of the important structure is introduced. Finally, this paper describes using, maintenance, development tendency of hydraulic support.

Keywords:ZY3500/25/47 type root support shield; hydraulic support; structure design; strength analysis

第一章概 述

采煤综合机械化,是加速我国煤炭工业发展,大幅度提高劳动生产率,实现煤炭工业现代化的一项战略措施。综合机械化采煤不仅产量大,效率高,成本低,而且能减轻繁重的体力劳动,改善工人的作业环境,保护工人的生命安全,是煤炭工业技术的发展方向。我国综采技术日趋成熟,不但生产水平,而且工艺水平已进入世界先进行列。液压支架作为综合机械化采煤的关键设备之一,其重量约为综采设备总重量的80%-90%,其费用约占综采设备总费用的60%-70%。因此,为了降低成本,提高采煤的经济效益,世界各产煤大国都一直在积极地开展液压支架的研究。

1.1支护设备的发展历史

煤矿支护设备是保证回采工作面正常生产和安全生产的重要设备之一,也是煤矿工作面使用规模最大、耗费资金最多的煤机产品。目前世界各国使用的煤矿支护设备主要是回采工作面单体支柱和回采工作面液压支架。

1.1.1 单体支柱的发展历史

20世纪50年代出现了木支柱,它是一种古老而又简陋的支护材料,没有初撑力,也没有恒增阻降距,支撑力也无法保证,而且也浪费了大量的木材。

20世纪60年代出现了单体金属摩擦支柱,与木支柱相比可节省大量木材,而且也可复用。但是它不能保证恒增阻降距。

20世纪80年代出现了DZ型单体液压支柱,与前两种单体支柱相比可保证恒增阻降距,支撑力也能得到控制,但是由于这种支柱存在内泄露,因此存在严重的安全隐患。

1.1.2 液压支架的发展历史

液压支架的发展从20世纪50年代开始。

1954年,英国研制出剁式支架。从此,开创了煤炭工业的新时代。1958年法国试验成功了节式支架。

五十年代末,为开采煤层厚超过2m的松散和破碎顶板条件下的褐煤,前苏联开始研制掩护式液压支架,并与1961年在阿乐斯-科拖举办的贸易展览会上展出了OMKT型掩护式支架。比起剁式和节式支架,掩护式支架能有效的控制顶板,防止开采过程中矸石渗入工作面,工作能力很好。

60年代末和70年代初,随着液压支架在欧洲使用经验的日益增加,支架结构也发生了巨大变化。长顶梁、二柱、四柱以及多柱四连杆机构的液压支架相继问世。并且,为适应底板不平,底座采用分离铰接式结构;对于松软底板,为减小底板比压,采用接触面积较大的底座;为防止碎矸窜入采区,采用了各种防窜矸的掩护装置。

进入70和80年代,液压支架又有了新的发展。顶梁不仅实现了“立即前移支护”,而且整个支架安装了电液控制系统实现微机控制与操作。1981年杜赛尔多夫采矿展览会上,展出了液压连杆式液压支架和具有液压调高机构的掩护式支架,并研制出采高为6m的大采高支架及放顶煤支架;对于坚硬岩层设计了强力液压支架等。

1.2我国液压支架的发展

1959年10月,原北京矿业学院设计了三种液压支架。1961年设计了“本溪-Ⅱ型”支架,并制造出样机进行井下试验。1965年北京煤炭科学院和郑州煤矿机械厂协作制造出仿英支架。1973年,北京煤矿机械机械厂生产出第一套BZZ垛式支架,在阳泉矿务局使用。它是发展我国液压支架的起点。从70年代至今,光煤炭科学研究总院北京开采所共研制出30余种不同结构型式的液压支架。架型包括:支撑式、掩护式和支撑掩护式,还有特殊采煤工艺用液压支架,如放顶煤支架,水砂填充支架及端头支架等。

总之,我国液压支架是从50年代末开始着手研制,经历可研制试验、引进、仿制和改进创新等阶段,直到现在的独立设计阶段。目前,除液压支架电液控制和支架计算机辅助设计与绘图方面落后于国外,其他方面均以达到国外同期水平。

1.3 液压支架的用途、分类和结构

1.3.1 液压支架的用途

在采煤工作面的煤炭生产过程中,为了防止顶板冒落,维持一定的工作空间,保证工人安全和各项作业正常进行,必须对顶板支护。而液压支架是以高压液体作为动力,由液压元件与金属构件组成的支护和控制顶板的设备,它能实现支撑、切顶、移架和推移输送机等一整套工序。实践表明液压支架具有支护性能好、强度高,移架速度快、安全可靠等优点。因此,液压支架是技术上先进、经济上合理、安全上可靠、是实现采煤综合机械化和自动化不可缺少的主要设备。

1.3.2 液压支架工作状态及布置

图1-1所示为液压支架在工作面的布置示意图。每个工作面一般由滚筒、采煤机、液压支架、刮板输送机、装载机、乳化液压站和油管等主要设备组成。

A-A截面是采煤机割煤前支架的工作状态。此时,推溜千斤顶活塞杆处于伸出状态,端间距为零,输送机紧靠煤壁。采煤机割煤后,支架尚未前移时(B-B截面),端面距最大(等于采煤机截深);当支架降柱卸载前移,然后升柱支护新裸露顶板时,端面距又达到最小(C-C截面)。支架支撑顶板后,以其为支点操作推溜千斤顶。将输送机推向煤壁,实现推溜。此时,推溜千斤顶的活塞杆又处于伸出状态(D-D截面),以便完成下一个动作过程。

随着采煤机割煤的继续,工作面液压支架不断重复上述四个主要动作过程。

川公网安备: 51019002004831号

川公网安备: 51019002004831号