目 录

摘 要 ………………………………………………………………4

第一章 前言 ……………………………………………………5

1.1 国内外焊台的发展 …………………………………………………5

1.1.1国外焊台的发展 …………………………………………………9

1.1.2国内焊台的发展 …………………………………………………11

1.1.3课题研究的目的意义及主要内容 …………………………………12

课题研究的目的意义 ……………………………………………12

课题研究的主要内容 …………………………………………12

第二章 设计任务概况……………………………………………13

2.1设计题目………………………………………………………………13

2.2设计背景………………………………………………………………13

2.2.1 题目简述……………………………………………………………13

2.2.2使用状况……………………………………………………………14

2.2.3生产状况……………………………………………………………14

2.3设计参数………………………………………………………………15

2.4设计任务………………………………………………………………17

第三章 总体设计方案……………………………………………

3.1多功能焊台总体设计及适用范围……………………………………………………………………………17

3.2多功能焊台各个机构的设计方案……………………………………17

3.3焊台的额定负荷计算…………………………………………………19

3.4升降系统的设计方案…………………………………………………20

3.5 焊台传动系统的确定…………………………………………………21

第四章 焊接面的设计计算………………………………………21

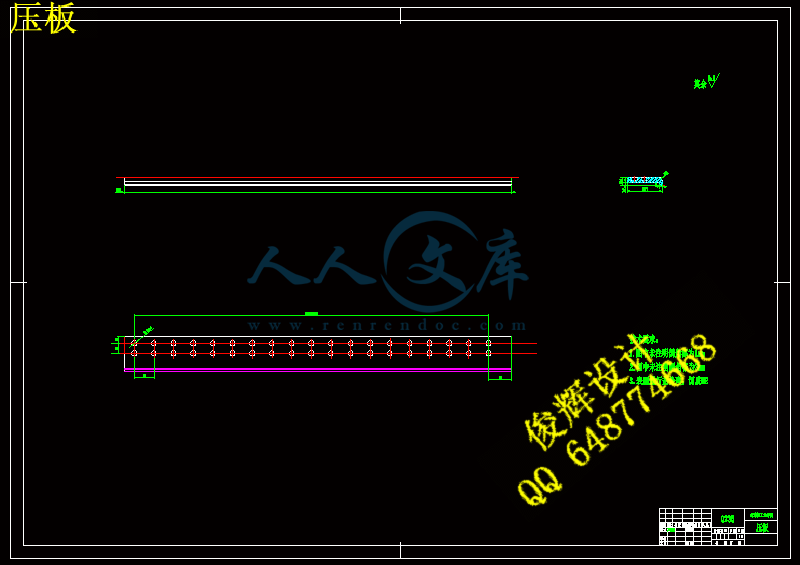

4.1平面焊接的设计………………………………………………………21

4.1.1平面焊接的特点……………………………………………………22

4.1.2应用范围……………………………………………………………22

4.1.3主要技术参数………………………………………………………23

第五章 升降装置的设计计算…………………………………………25

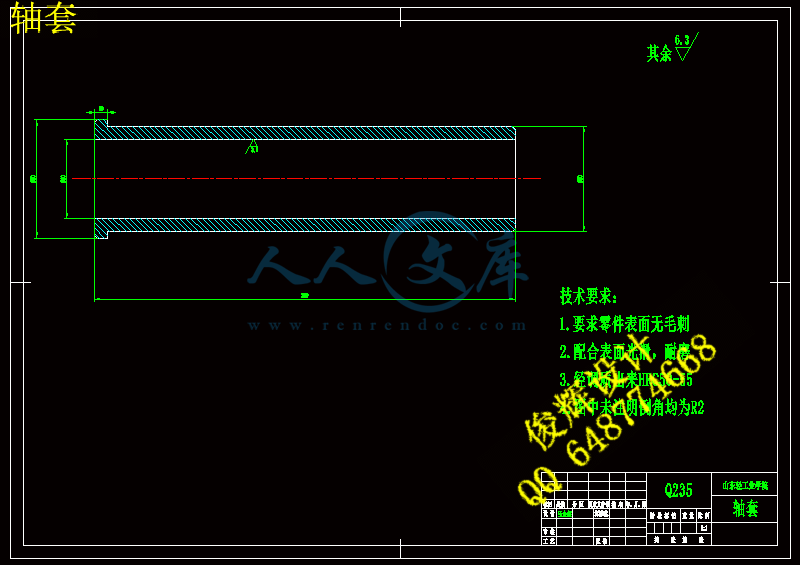

5.1轴承的设计计算及校核………………………………………………25

5.2固定螺栓选择…………………………………………………………27

第六章 总结……………………………………………………………28

参考文献………………………………………………………………31

摘 要

焊台的种类很多按照升降结构的不同,可分为直流焊机、交流焊机、电气焊台、气割焊台及摇臂式台等。多功能焊台采用电流驱动,整机由底座、焊臂、升降系统组成。

本文所介绍的多功能焊台最大焊接直径是1000mm,它有两部分组成:升降焊头机构和焊台底座。升降机构的操作控制是由涡轮蜗杆来完成的。这样的焊接升降台的设计通常根据设计参数要求,粗略估算剪叉尺寸,然后做出涡轮蜗杆的尺寸,从而进行涡轮蜗杆选型。由于升降机构需要各个方位都得达到,设计当中需要活动自如。解决的办法是通过用轴承和涡轮蜗杆来实现,确立一种方案,并根据需要,设计最优的长度,及对连接零件、滑动装置的选型等。在满足机构设计的基础上,对受力较大的机构进行强度和刚度的校核,检验是否满足设计要求。作为控制系统,涡轮蜗杆系统的设计很重要,这包括尺寸大小设计,涡轮蜗杆的选取及其他元件的选型等。最终完成多功能焊台的设计。本设计借鉴了相关的资料,采用了相关的标准,充分的吸收了前人的宝贵的经验。

关键词:升降机构、传动系统、固定机构、涡轮蜗杆机构、伸缩臂

ABSTRACT

Scirssor Lift Conveyor

Abstract : There are many types of lift table, according to the structure of the different movements ,which can be divided into scissors-lifts or shrink-lifts ,sleeve-lifts or shrink arm lifts and arm –folding lifts and so on . The atmospherric pressure actuation is used in atmospherric pressure lift table, and the whole machine was made of the main body, the atmospherric system and the control system.

Maximal load capacity of logistic press described by this paper is 500 kg , it has two parts: this scissors fork and atmospherric pressure system. This operation of the scissors fork is under the control of atmospherric cylinder.Such atmospherric lifts are usually designed in accordance with the requirements of the design parameters, then the atmospherric cylinder thrust force is extracted by the sketchy estimate size.Thus the typle of the atmospherric cylinder can be sure. As the size of atmospherric cylinders and the positions for securing are different, it possibly have the interference in the design. The solution is to establish a programe through the analysis and comparison in the atmospherric cylinder layout.According to the need, we can design the optimal scissors fork, and select the connector of parts, sliding devices and so on. In the foundation of the design,the intensity and the rigidity examination to the large stress organization should bemade to examine whether that satisfy the design requirements. As the control system, atmospherric system's design is very important, including the design of the return route for guarantee presses, atmospherric pump's selection and other part's shaping and so on. In the entire process, the floor fluctuation and the turn over complete by hydraulic cylinder's expansion.Finally,the design of the lift table reserved for motor bicycle is completed.The design draws lessons from the pertinent data, has adopt the pertinent standard,and admit sufficiently the prehominid precious experience.

Key words: lift table、 atmospherric system、 scissors fork mechanism、 atmospherric cylinder、

Conveyor

第一章 前言

1.1 国内外焊台的发展形势

19世纪80年代,焊接只用于铁匠锻造上。工业化的发展和两次世界大战的爆发对现代焊接的快速发展产生了影响。基本焊接方法—电阻焊、气焊和电弧焊都是在一战前发明的。但20世纪早期,气体焊接切割在制造和修理工作中占主导地位。过些年后,电焊得到了同样的认可。??

电阻焊??

首例电阻焊要追溯到1856年。James Joule(Joule加热原理发明者)成功用电阻加热法对一捆铜丝进行了熔化焊接。??

1964年,Unimation生产的首批用于电阻点焊的机器人在通用汽车公司使用。??

气焊??

其他许多国家利用这项法国发明储存乙炔。但时有报道在传输过程中发生爆炸。瑞典人Gustaf Dahlen改变了渗透物的成分,成功做到了让乙炔100%安全。??

电弧焊??

Benardos, Nicolai Slavianoff的同胞进一步完善了这一焊接法。1890年,他用金属棒代替碳棒作为电极并获得专利。电极熔化,从而充当热源和填充金属。??

气体保护电弧焊早在1890年就由C. L. Coffin获得了专利。但在二战期间,航空业需要找到焊接镁和焊接铝的方法。1940年,在美国,用隋性气体保护电弧的实验开展得如火如荼。通过使用钨电极,不用熔化电极也可以打出电弧。这样的话,不管有没有填充金属都可以进行焊接。这种方法现在称为TIG焊接(钨极惰性气体保护电弧焊)。??

过些年以后,用连续放入金属丝作为电极的MIG焊接工艺(熔化极惰性气体保护电弧焊)出现了。起初,保护气体为隋性气体氦或氩。??

钎焊 TW Goldschmidt 1900 Goldschmidt AG 德国??

手工金属电弧焊 MMA,SMAW Oscar Kjellberg 1907 伊萨 瑞典??

电渣焊 ESW N.Benardos R.K.Hopkins 190819401950 Paton 焊接学会 俄罗斯美国乌克兰??

等离子焊接 PAW Schonner R.M.Gage 19091953 BASF 德国美国??

钨极惰性气体保护电弧焊 TIG,GMAW C.L.CoffinH.m.Hobart 和.K.Devers 19201941 美国??

药芯焊丝 FCAW Stoody 1926 美国??

螺柱焊 1930 纽约海军厂 美国??

熔化极惰性气体保护电弧焊 MIG H.M.Hobart和P.K.Devers 19301948 航空战争纪念学会 美国??

埋弧焊 SAW Robinoff 1930 国家地下铁道公司 美国??

活性气体保护电弧焊 MAG,GMAW Lyubavskii和Novoshilov 1953 苏联??

激光切割 Peter Houldcroft 1966 BWRA(TWI) 英国??

激光焊接 LBW Martin Adams 1970 英国??

搅拌摩擦焊 FSW Wayne Thomas 1991 TWI 英国??

焊接工艺的发展??

焊接电源??

19世纪末以前没有出现电焊的理由之一就是缺乏合适的电源。18世纪末期,意大利人Volta 和Galvani成功发现了电流。1831年, Michael Faraday创立了变压器和电机原理,这是对电源的重要发展。??

首批焊接实验的开展是通过不同类型的方法来解决焊接电源的。??

1801年, Humphrey Davy先生在首批电弧实验中使用电池作为电源。??

Benardos在碳弧焊实验中使用一台22马力的蒸汽机驱动直流电机,用150个电池来发电。单是电池的总重量就达到2400kg。??

Thomson在发明电阻焊机时使用了变压器。??

Oscar Kjellberg使用110V直流电压电源,他让电流通过一个装满盐水的桶,从而把电流减小到适当的水平。??

1905年,德国AEG公司生产了焊接发电机。它由三相异步电动机驱动,其特性适合焊接,重1000kg, 电流250A。??

直流电直到20世纪20年代才适合用于电弧焊。焊接变压器很快变得受欢迎,因为它的价格较便宜,消耗能源相对较少。??

20世纪50年代末,固体焊接整流器问世。最初使用的是硒整流器,接着很快出现了硅整流器。此后,硅可控整流器的出现实现了电子控制焊接电流。这些整流器现在都普遍使用,尤其是用于大型焊接电源。??

焊接逆变器的出现是在电源上最引人注目的发展。伊萨首个逆变器模型造于1970年。但是逆变器在1977年以前没有普遍用于工业。1984年,伊萨推出140A“Caddy” 牌逆变器,重量只有8kg。??

先进的焊接工艺??

等离子焊接出现时,实验证明它是更集中、更炙热的能源,利用它可以提高焊接速度,减少线能量。20世纪60年代出现的激光电子束焊接也与之有相似的好处。质量提高,容差减小,超过了以前可能达到的标准。对新材料和不同金属组合都能进行焊接。电子束狭窄,要求必需使用机械化设备。??

从1964年起,机器人就已经用于电阻焊。大约10年后出现电弧焊机器人。电动机器人可以设计得非常精确,达到熔化极惰性气体保护电弧焊焊接的要求。最初,机器人内输入的焊接数据和手工焊使用的焊接数据是相同的。??

人们进行了许多尝试来提高熔化极惰性气体保护电弧焊工艺的生产力。加拿大人John Church使用了快速送丝速度和由4种成分组成的保护气体来做此尝试。工艺相似,仍然使用同样的焊接设备,但却有可能让焊接速度提高一倍。??

在同一熔池内使用两根焊丝的焊接法——双丝焊或双芯焊,实验证明更富有成效。最新高效焊接法是混合焊——这种方法结合了两种不同的工艺。激光熔化极惰性气体保护电弧焊混合焊是最有发展前景的。这种焊接速度极快,熔深大。??

机械化焊接打开了投入到新应用中去的大门。窄间隙焊既节省时间,又节省耗材,减少了热影响区焊接的变形。起初使用的是熔化极惰性气体保护电弧焊工艺,后来也使用埋弧焊和钨极惰性气体保护电弧焊。1980年前后,伊萨把重型埋弧焊、窄间隙焊设备运往了前苏联Volgadonsk。??

川公网安备: 51019002004831号

川公网安备: 51019002004831号