中文摘要

生产过程自动化是当前科学技术发展的主要趋向之一。近年来,我国机械制造业中的自动化生产技术有较快的发展,在汽车、拖拉机、轴承、电机等工厂里设计和制造了许多自动化机床和自动线,提高了劳动生产率和生产技术水平,还改善了劳动条件。

轴承是一种通用性机械零部件,用来支撑轴,保持轴的准确位置,在我们日常生产生活中,起到了极大的作用。轴承的分类很多,滚针轴承就是其中很重要的一种。由于其结构特性,滚针轴承在以往的装配过程中,大多采用手工,既费时又费力,极大限制了劳动生产率的提高。要实现滚针轴承装配自动化已经迫在眉睫。

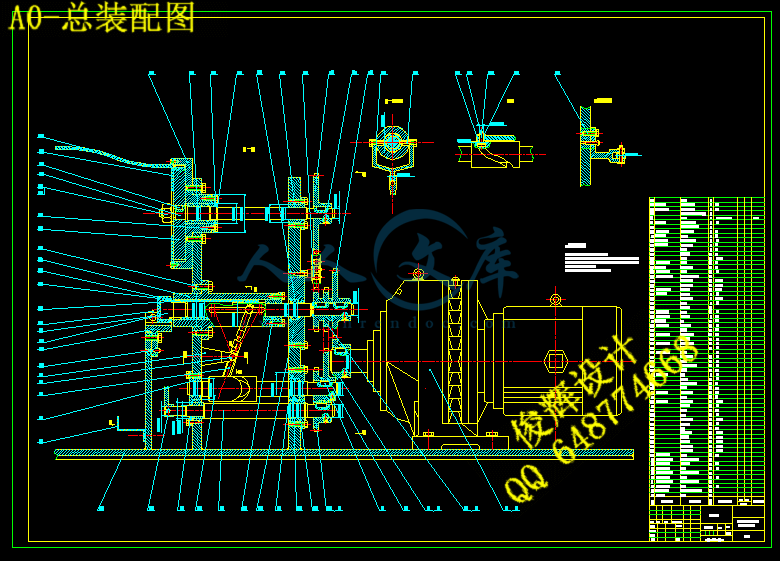

本次设计的全自动滚针轴承装针机是专为汽车万向节中的滚针轴承装配设计的,其主要特点是结构简单,价格便宜,易于操作,维护方便,并且装针数目准确可靠,是一种比较理想的装配机。本装配机可以绝大部分取代人力劳动,大大提高生产效率,发展前景乐观。

关键词 滚针轴承 装配自动化 全自动滚针轴承装针机

外文摘要

Abstract

Process automation is one of the major directions in science technology at present。In recently years,the technology of automatic production has been developed quickly in our engineering industry。For example,many automatic machine tools and automatic assembling lines have been adopted in automatic industry and manufacture factories of tractor、bearing、electrical machinery。Therefore,improve the productivity and the level of technology in manufacture,at the same time,improve the work conditions of the operators。

Bearing is one of the universal machine elements。It can be used to hold the axis and keep the precise location of the axis,also bear the force given by the axis。In other words,it stands a great role in our daily manufacture。There are many kinds of bearings and needle bearing is one of the important ones。In the past,people assembled the bearings by hands because of the structure feature。Many times and workforce have been wasted,in turn,the productivity has been decreased。For the above,it is necessary to realize the automation in needle bearing assembling。

In this paper,I will design the automatic assembling machine for needle bearings used in universal Joint of automatic。The feature of the automatic assembler machine are sample in structure,easily to operate and convenient to maintain,what is more,the cost is low。Another feature of it is that the needle number to assemble is precise and reliable。All in all,the automatic assembler machine can liberate the workforce,improve the productivity。It will be an ideal automatic assembler machine and will have great potential in actual applications。

Keywords needle bearing

assembling automation

the automatic assembling machine for needle bearings

目录

1 引言………………………………………………………………………1

1.1 设计意义及目的……………………………………………………….1

1.2 设计题目及要求……………………………………………………….1

1.3 课题内容及工作量…………………………………………………….1

2 总体方案设计……………………………………………………………3

2.1 课题的提出…………………………………………………………….3

2.2 总体方案……………………………………………………………….3

3 典型机构设计…………………………………………………………..5

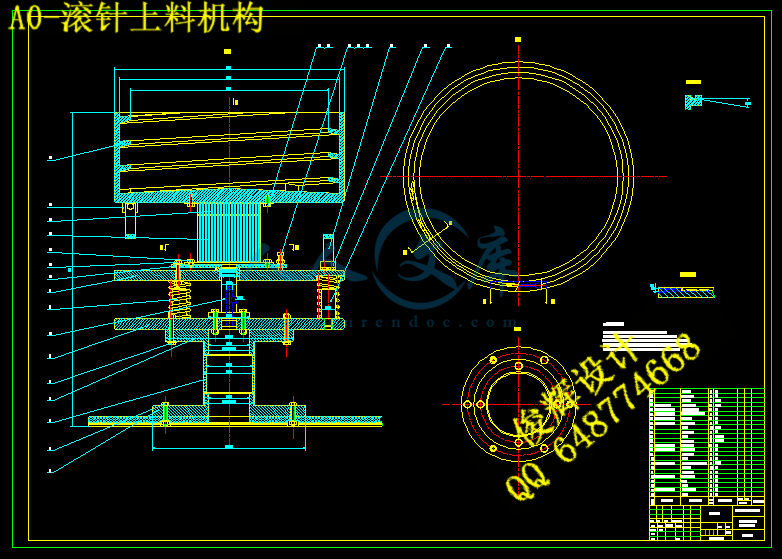

3.1 滚针的自动上料机构………………………………………………….5

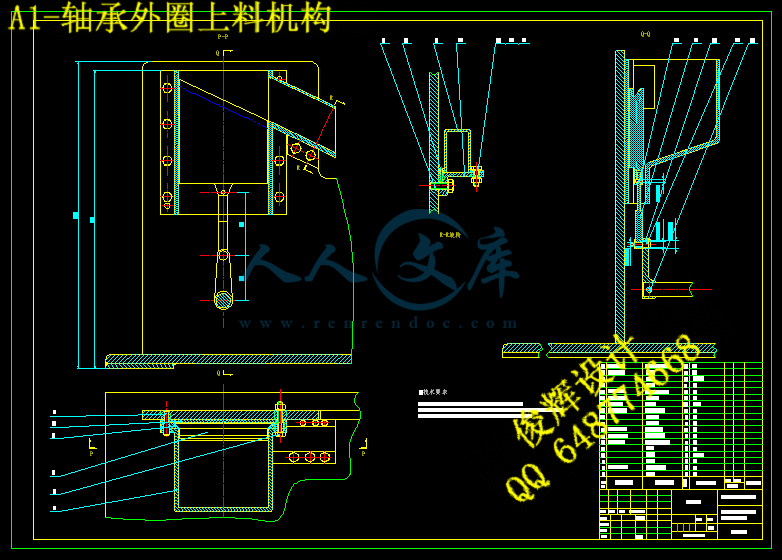

3.2 轴承外圈的上料机构………………………………………………...13

3.3 装配和卸料装置……………………………………………………...18

3.4 凸轮机构……………………………………………………………...20

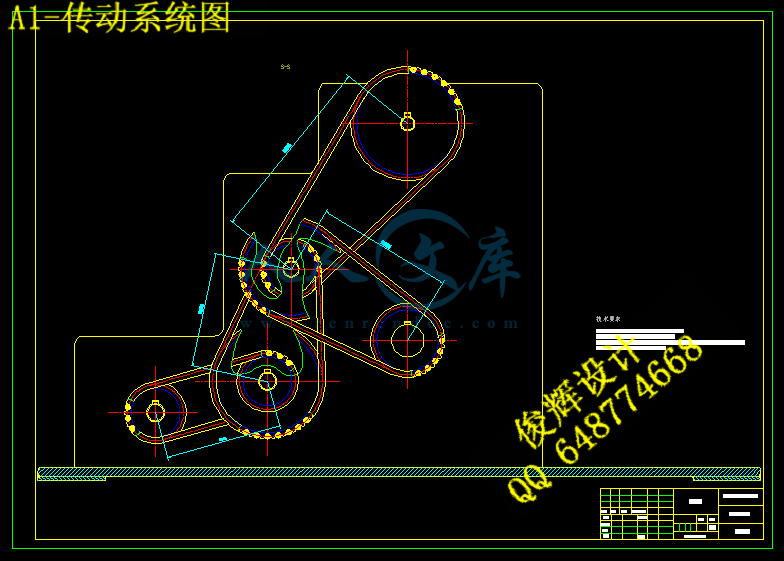

3.5 传动系统设计………………………………………………………...27

4 机器的使用和维护……………………………………………………..35

4.1机器的调整…………………………………………………………....35

4.2 机器的使用…………………………………………………………...35

4.3 机器的维护…………………………………………………………...36

5“U”形块的加工工艺过程……………………………………………..37

结论………………………………………………………………………..42

致谢………………………………………………………………………..43

参考文献…………………………………………………………………..44

附录 电算程序……………………………………………………………45

图 轴承外圈上料机构仿真图................................49

1 引言

1.1 设计意义及目的

1.1.1 设计意义

此次毕业设计是在我们学完全部基础课程和专业课程之后,并在生产实习和以前进行的各种课程设计基础之上,进行的一个重要而不可或缺的教学环节。这是我们在校期间进行的最后一次,也是最全面的从生产调研到具体设计的全面训练。这一次最接近于生产实际,是对我们在今后的实际岗位上从事设计工作的一次预演,同时培养我们理论与实际相结合的能力。

1.1.2 设计目的

⑴培养我们查阅文献和使用工程手册的能力。

⑵掌握进行工程设计工作的一般方法。

⑶进一步培养分析和解决工程技术问题的独立工作能力。

1.2 设计题目及要求

1.2.1 设计题目

滚针轴承自动装针机设计。

1.2.2 设计要求

⑴装针机以CA141汽车传动轴中的万向节滚针轴承为装配件。

⑵机械手每分钟装配成品十只。

1.3 课题内容及工作量

1.3.1 课题内容

内容为设计研究CA141汽车传动轴中万向节滚针轴承的自动装针机。

1.3.2 工作量

⑴主机设计1张A0图纸(草图)。

⑵设计说明书一份(20000字)。

⑶外文翻译(5000字)。

⑷上机绘制5张A0图纸(CAD)。

2 总体方案设计

2.1 课题的提出

轴承装配(含轴承成品的自动检测、自动包装)自动线一直是困扰着技术进步的难题。在国外著名的轴承公司,这项技术已实际成功应用多年。而国内靠国外引进,而使用效果仍不能令人满意。因而研发轴承装配自动生产线,并与轴承的磨削自动生产线有机连接,对于提高轴承的生产效率和产品质量,减少工序流动中的轴承零件的数量,减少人工干预的影响、降低成本,意义是显著的。

本课题研究就是其中一例,内容为设计研究CA141汽车传动轴中万向节滚针轴承的自动装针机。以往滚针轴承的装配过程为人工操作,由人工先数清滚针数目,然后装入轴承外圈内部。本课题就是为了解决由人工装配带来的繁重劳动问题,使由机器工作完全代替以往的人工劳动而提出的。本装配课题在实际解决后,即自动装针机实际投入使用,完全代替人工劳动后,将会大大提高劳动生产率,更重要的是,节省了大量人力物力资源,对企业效益提高大有益处。

2.2 总体方案

经过两周到一汽的生产实际调研,结合工人的实际生产经验,提出以下设计方案:

整个装配系统采用卧式装针方式,轴承外圈采用直立状态,开口端正对滚针进给端,滚针采用横向进给方式,即采用一特殊装配装置使滚针安排成圆周均布状态,其圆周直径和轴承外圈内壁直径相同,然后采用一推套把滚针推入轴承内,滚针只需排入轴承内壁即可,从而完成整个装配过程。

为了实现上述方案,本装配系统采用五大机构:滚针的自动上料机构,轴承外圈的上料机构,装配和卸料装置,凸轮机构,传动系统。滚针需要整齐的排序,此机构利用电磁产生的微小振动,依靠惯性力和摩擦力的综合作用驱使滚针向前运动,并在运动过程中自动定向的原理,采用振动式料斗进行上料,轴承外圈上料机构采用重心偏移法定向的料斗装置原理,具体采用特制一斜边推块上料机构,装配和卸料机构采用一汽实习时所见之装配原理,并进一步改进而成。为了实现装配和卸料机构中推套的运动,采用一圆柱凸轮摆杆机构。由于本系统所需转速低,各轴之间传动比要求低,所以采用链传动,并且结构简单紧凑,对本系统特别适用。

综上所述:本装配机的总体方案合理可行。

川公网安备: 51019002004831号

川公网安备: 51019002004831号