摘 要

直线电机在各行各业中发挥着越来越重要的作用,特别是在机床进给驱动系统中。本文以平板式交流永磁同步直线电机为研究对象,从电机机体到伺服驱动系统的软、硬件设计作了深入研究。

本文首先介绍了交流永磁同步直线电机机体设计过程中电枢绕组、铝芯和定子磁钢的设计和改进方法,较大程度上减小了推力波动,并且结合大推力直线电机的特点设计了方便有效的装配过程。

建立交流永磁同步直线电机的数学模型,在此基础上分析了当今最通用的伺服控制策略,选择了矢量控制方法。确定的矢量控制实现形式。通过SVPWM方法进行脉宽调制,合成三相正弦波。选用TI公司2000系列最新DSP TMS320F2812,深入研究了以上算法在DSP中的实现形式。采用了C语言和汇编语言混合编程的实现方法。在功率放大装置中,以智能功率模块IPM为核心,设计了功率伺服驱动系统。还包括电流采样、光电隔离、过压欠压保护和电源模块等。

由于知识和能力的限制,本次课题只对直线电机做一些理论研究。

关键词:永磁同步直线电机 DSP SVPWM 矢量控制

Abstract

Line motors are playing a more and more important role in all kinds of trade, especially in machine tool feed system. We carry out our study in motor , software and hardware servo system based on flat AC permanent magnet synchronous linear motor(PMSLM).

First introduce the design method of armature ,core of al and magnet which can minish the thrust ripples, then introduce the means of assembly base on high thrust permanent magnet synchronous motors.

To ensure the accuracy to a high requirements and get a wide speed range, we choose the dsp of Texas Instruments named TMS320F2812 which is the core of the servo system .In the paper we set up mathematical model of PMSLM, then analyse the current control strategies and choose the vector control method which is realized by the method of .The three phase sine wave is compounded by space voltage pulse width modulation(SVPWM).The arithmetic realized by C language and assembly language in DSP. Intelligent Power Model (IPM) is the core of the power amplification circuit system which also contains current sampling circuit, photoelectric-isolation circuits, over-voltage protection circuits, under-voltage protection circuits and power supply.

As a result of the knowledge and ability limit, this topic only does a fundamental research to the linear motor.

Key words: permanent magnet synchronous linear motor(PMSLM), DSP, SVPWM, vector control

目 录

摘要 中文 I

英文...............................................................................................................................II

第一章 绪 论 1

1.1 研究背景和意义 1

1.2 直线电机的运行原理及特点 2

1.2.1 直线电机的基本运行原理 ……………………………………………………...2

1.2.2 直线电机进给系统优缺点分析 ………………………………………………...3

1.3 直线电机发展历史及其伺服控制系统的研究综述 4

1.3.1 国内外直线电机历史、现状及发展 …………………………………………...4

1.3.2 直线电机伺服控制系统的研究综述 …………………………………………...7

1.3.3 试验研究 …………………………………………………………………….10

1.4 本文主要研究内容 10

第二章 永磁永磁直线同步电机基本结构 11

2.1 实验用交流永磁同步电机基本结构 11

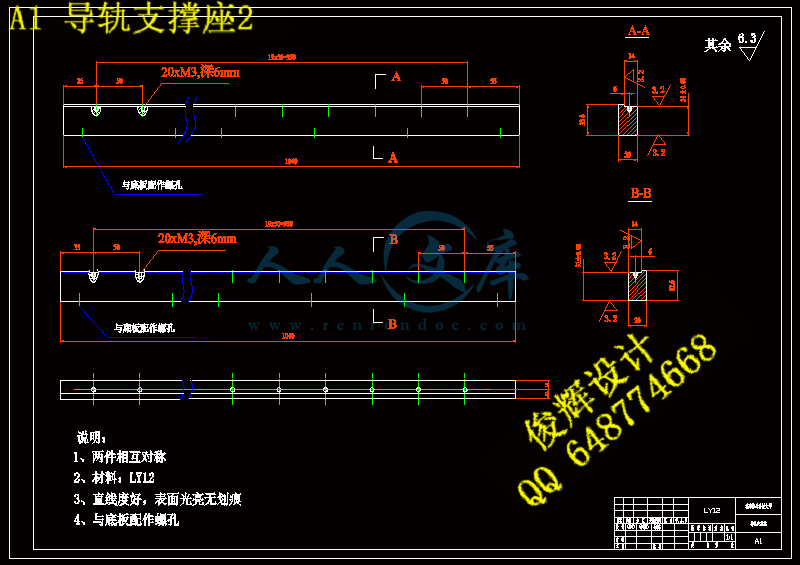

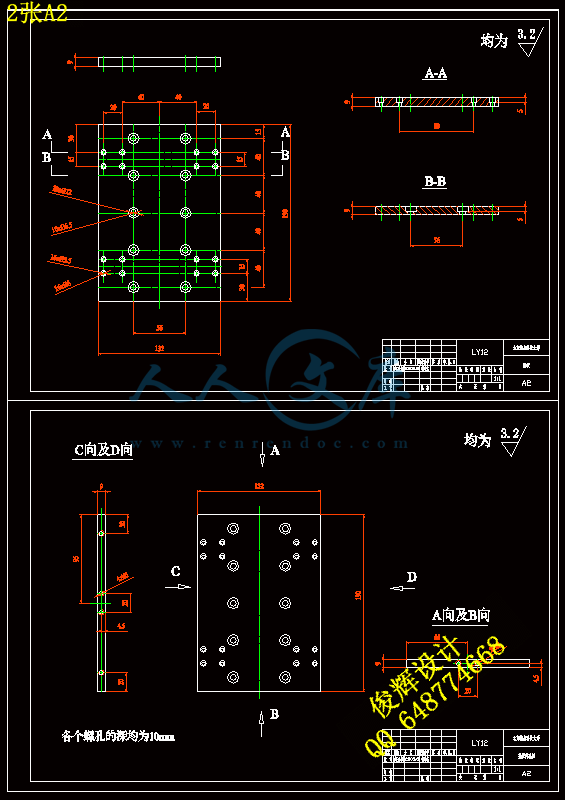

2.2 初级结构设计 11

2.3 次级结构设计 12

2.4电机的装配 ……………………………………………………………………14

第三章 交流永磁直线同步电机的数学模型和控制算法研究 14

3.1交流永磁直线同步电机的控制策略的选择 14

3.2交流永磁直线同步电机的数学模型 15

3.3交流永磁直线同步电机的矢量控制 17

3.4脉宽调制技术 21

第四章 全数字交流伺服控制单元的硬件结构及其设计 26

4.1 引言 26

4.2控制系统硬件结构 26

4.2.1 DSP芯片的选择 ………………………………………………………………26

4.2.2功率驱动单元的设计与选型…………………………………………………… .28

4.2.3磁极霍尔元件 31

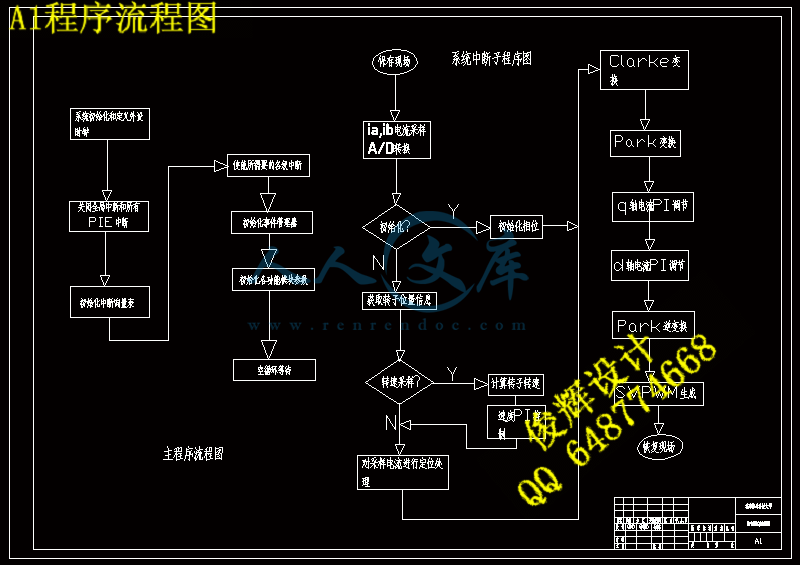

第五章 伺服系统的软件设计 33

5.1主程序结构 33

5.2主中断程序 34

第六章 总结与展望 39

参考文献 40

第一章 绪 论

1.1 研究背景和意义

高速化、精密化和模块化是现代制造技术的发展方向。进入90年代以来,高速加工迅速发展,在高速加工中心中,高速电主轴和快速进给伺服系统是其中两项关键技术,其中对进给伺服系统提出新的要求[1]:1)进给系统必须与高速主轴相匹配,速度达到60m/min或更高;2)加速度要大,这样才能在最短的时间和行程内达到要求的高速度,至少要1~2g;3)动态性能要好,能实现快速的伺服控制和误差补偿,具有较高的定位精度和刚度。

现代高速机床上实现高加速度直线运动有两种途径,一是采用滚珠丝杠传动,一是采用直线电机传动。前者采用旋转伺服电机驱动滚珠丝杠,这种进给系统所能达到的极限速度为90~120m/min,最大加速度也只有1.5g。同时,由于电机到工作台之间存在大量的中间环节,如联轴节、丝杠等。在高速运行或完成复杂运动时,这些机械元件产生的弹性变形、摩擦、反向间隙等会产生进给运动的滞后和其它一些非线性误差,使系统有较大的惯性质量,影响了对指令的快速响应。另外,丝杠是细长杆,在力和热的作用下会产生较大变形,影响加工精度。为了克服传统进给系统的缺点,简化机床结构,满足高速精密加工的要求,人们开始研究新型的进给系统,于是直线电机(图1.1)开始作为进给系统出现在加工中心中,它取消了源动力和工作台部件之间的一切中间传动环节,使得机床进给传动链的长度为零,即所谓的“直接驱动”或“零传动”。这种机械上的简化使得外界及自身的任何扰动都会毫无缓冲的作用在直线电机上,因此对直线电机的伺服控制系统的性能好坏,又决定了直线电机的整体性能。

目前国外对直线电机的研究已处于应用阶段,技术已经很成熟,但价格昂贵,为了提高我国机床和制造业水平,国内已经开始了直线电机特别是机床进给系统用的直线伺服电机的研究,但还处在探讨和试制阶段。为了掌握自己的知识产权,清华大学制造所于1996年开始研究大推力、长行程交流永磁直线同步电机进给单元的[2]。之前,第一代样机已经制造出来,但控制性能有待改善,有必要进一步研究直线电机的交流伺服控制单元。本课题是根据上述背景和研究所现有条件提出来,针对现有的样机进行了三相交流伺服控制系统的研究。

作为高速加工中心的关键功能部件之一,直线电机的核心技术和应用市场都被国外的大公司如Anorad、Siemens、Kollmorgen、Indramat、Aerotech、Park等所拥有,因此自主开发一套直线电机及其伺服控制系统对于提高我国制造业水平和高速加工设备国产率有着较大的实际意义和经济价值。此外,直线电机还应用于军事、交通等领域,作为一种新技术有着很高的推广价值。

1.2 直线电机的运行原理及特点

1.2.1 直线电机的基本运行原理

所谓直线电机就是利用电磁作用原理将电能直接转换直线运动动能的设备。可以想象把旋转电机的定子和转子沿半径剖开后展平,可以得到直线电机的初级和次级,在实际应用中,为了保证在整个行程之内初级与次级之间的耦合保持不变,一般要将初级与次级制造成不同的长度。直线电机与旋转电机类似,通入三相交流电流后,也会在气隙中产生磁场,如果不考虑端部效应,磁场在直线方向呈正弦分布,只是这个磁场是平移而不是旋转的,因此称为行波磁场(图1.2)。行波磁场与次级相互作用便产生电磁推力,使初级和次级产生相对运动,这就是直线电机运行的基本原理[3]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号