目 录

1 绪论 1

1.1矿井提升在矿山生产中的地位 1

1.2矿井提升设备的现状与发展趋势 1

1.3 液压系统 1

2液压系统的设计 3

2.1液压系统的使用要求及速度负载分析 3

2.1.1使用要求 3

2.1.2速度负载分析 3

2.2液压系统方案设计 4

2.2.1确定回路方式 4

2.3液压系统各元件概述 7

2.3.1液压执行元件的选择 7

2.3.2液压控制元件的选定 7

2.3.3泵的选型 7

2.3.4系统中管路的选定 9

2.3.5电机的选用 9

3 制动系统整体方案确定 10

3.1 制动器的类型选择原则 10

3.2 制动器规格的计算原则 11

3.3 制动器校核验算原则 11

3.4 制动器方案确定 11

3.5 确定系统主要参数 12

4 碟形弹簧设计 13

4.1 参数计算 13

4.2 碟形弹簧设计: 13

4.2.1 碟形弹簧的特点及应用 13

4.2.2 碟形弹簧的材料及成型后的处理 13

4.3碟形弹簧的计算 14

4.4 碟形弹簧校核 16

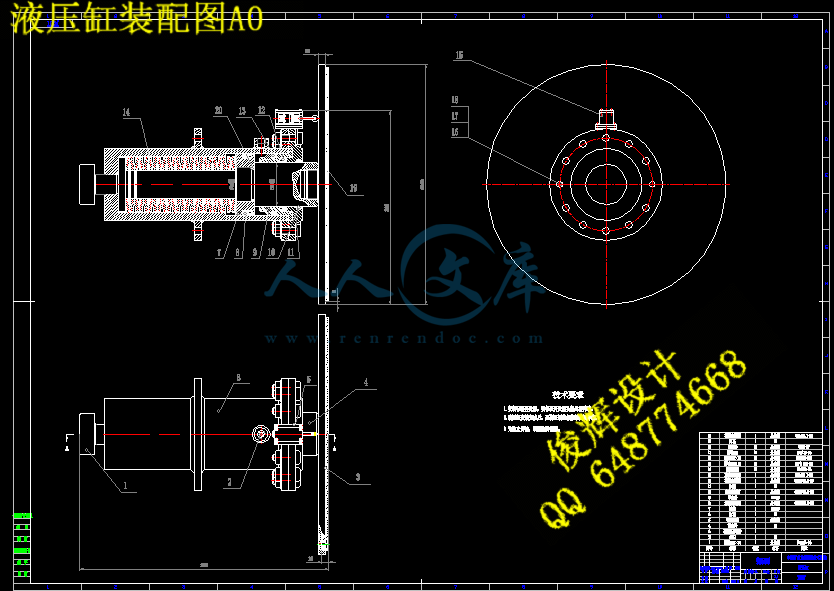

5 液压缸主要技术性能参数的计算 17

5.1常用液压缸 17

5.1.1活塞式液压缸 17

5.1.2柱塞式液压缸 17

5.2其它形式液压缸 18

5.2.1伸缩液压缸 18

5.2.2齿条活塞液压缸 18

5.2.3增压缸(增压器) 18

5.2.4增速缸 18

5.3液压缸主要参数的设计计算 19

5.3.1液压缸的特征尺寸 19

5.3.2 液压缸工作压力的确定 20

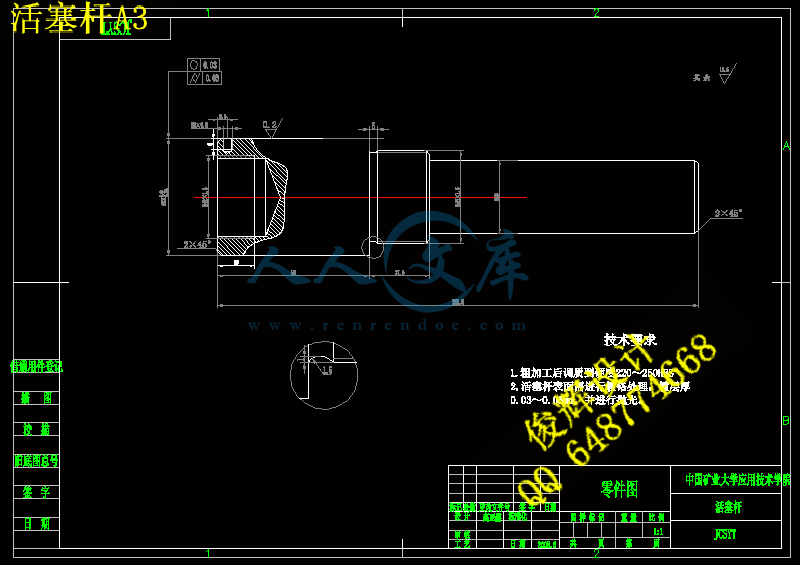

5.3.3 活塞杆 21

5.3.4 缸筒 22

5.4 液压缸的校验 26

5.4.1缸筒壁厚验算 26

5.4.2 活塞杆强度验算 29

5.4.3液压缸的稳定性验算 29

5.5缸体组件及连接形式 30

5.5.1缸体组件 30

5.5.2缸体组件的连接形式 30

5.6活塞组件及连接形式 31

5.6.1活塞组件 31

5.6.2活塞组件的连接形式 31

5.7密封装置 33

5.7.1 O形密封圈 33

5.7.2Y形密封圈 34

5.8缓冲装置 35

5.8.1圆柱形环隙式缓冲装置 35

5.8.2圆锥形环隙式缓冲装置 36

5.8.3可变节流槽式缓冲装置 36

5.8.4可调节流孔式缓冲装置 36

5.9排气装置 36

6 液压泵的设计计算与选型 37

6.1液压泵的分类 37

6.2液压泵选择 38

6.3 齿轮泵分类与工作原理: 38

6.4 外啮合齿轮泵结构组成 39

6.5 液压泵的参数计算 39

7 泵站电机的计算与选型 42

7.1泵的驱动功率 42

7.2泵站电机的选型及安装 42

7.2.1泵站电机的选型 42

7.2.2电动机的安装形式 43

7.2.3联轴器 43

7.2.4泵组底座 43

7.2.5管路附件 43

8 液压马达 44

8.1液压马达概述: 44

8.2液压马达的分类: 44

8.2.1高速液压马达: 44

8.2.2低速液压马达: 45

8.3液压马达特性参数: 45

8.3.1工作压力与额定压力: 45

8.3.2流量与容积效率: 45

9 液压阀的设计与选型 46

9.1 阀块的设计 46

9.1.1 设计阀块时应注意事项: 46

9.1.2 液压阀块的结构 46

9.1.3 液压阀块设计 46

9.2 溢流阀 49

9.3 换向阀 50

10 液压辅助元件选择与设计 52

10.1 过滤器的选择 52

10.1.1 选择过滤器的基本要求和应考虑的项目 53

10.1.2 过滤器的主要性能包括: 54

10.1.3过滤器的主要类型 54

10.2 油管和管接头的选择 55

10.2.1 油管的选择 55

10.2.2 管接头的选择 56

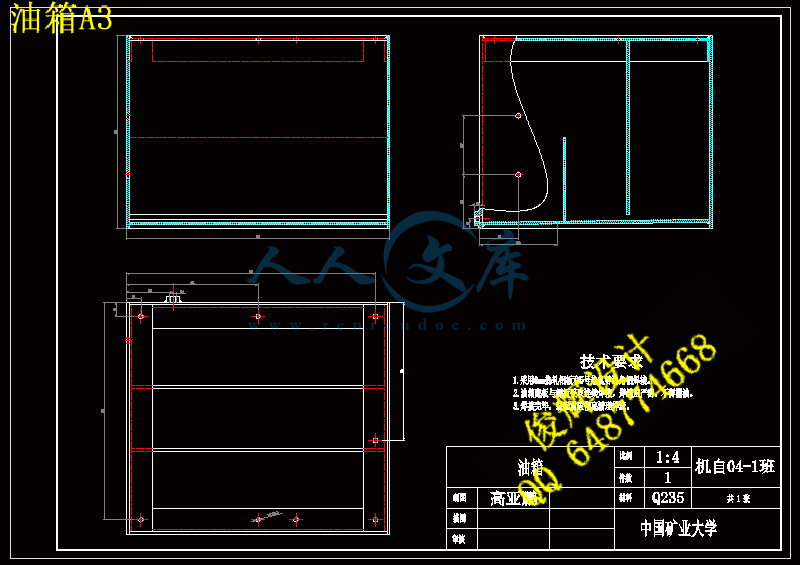

10.3 油箱的设计和计算 56

10.3.1 概述 56

10.3.2油箱的构造和设计要点 57

10.3.3 油箱结构辅助元件设计: 57

10.3.4 油箱的设计: 60

10.4 液压泵组的连接和安装方式 62

11 液压系统的安装、使用和维护 64

11.1 液压系统的安装 64

11.2 调试 70

11.3 液压系统的合理使用 71

11.4 保养 73

结 论 75

参考文献: 76

英文原文 77

中文译文 81

致 谢 85

摘 要

矿井提升设备是沿井筒提升矿石、废石、升降人员和设备、下放材料的大型机械设备。它是矿山井下生产系统和地面工业广场相连接的枢纽、是矿山运输的咽喉。因此,矿井提升设备在矿井生产全过程中占有及其重要的地位。

随着科学技术的发展及生产的机械化和集中化,目前,世界上经济比较发达的一些国家,提升机的运输速度已达,一次提升量达到,电动机容量已经超过,其安全可靠性尤为突出。在矿井生产过程中,如果提升设备出现了故障,必然会造成停产。轻者,影响矿石产量,重者,则会危及人身安全。

此外,矿山提升设备是一大型的综合机械-电气设备,其成本和耗电量比较高,所以,在新矿井的设计和老矿井的改建设计中,确定合理的提升系统时,必须经过多方面的技术经济比较,结合矿井的具体条件,保证提升设备在选型和运转两个方面都是合理的,即要求矿井提升设备具有经济性。

液压系统主要由动力元件、执行元件、控制元件、辅助元件及传动介质五大部分组成。具有以下特点:通过能量的相互转换在运行过程中具有平稳无间隙传动功能,以实现大范围的无级变速,简化传动;可自动循环工作、自动过载保护;在同等功率输出情况下,液压传动装置具有体积小、质量轻、运动惯性小、动态性能好等特点;由于油作为传动介质,液压元件具有自我润滑作用,寿命延长,且液压元件都是标准化、系列化产品,便于互换和推广应用。

关键词:矿井提升设备;液压系统

ABSTRACT

Mine is along the shaft upgrade equipment upgrade ore, waste rock, the movements of personnel and equipment, the decentralization of large-scale machinery and equipment. It is mine and mine production systems connected to the ground at the industrial hub of the transport is mine throat. Therefore, upgrading equipment in the mine shaft in the whole process of production and occupy an important position.

With the development of science and technology and production mechanization and decentralization, at present, the world economy is relatively developed in some countries, upgrading the transport plane has speed, the first upgrade of reach, the motor has exceeded capacity, particularly in its security and reliability. Mine production in the process of upgrading equipment if a fault, will inevitably cause shutdown. Light, the impact of ore production, weight, will endanger their personal safety.

In addition, the mine is a major upgrade of equipment and Machinery - electrical equipment, the cost and power consumption is relatively high, therefore, the design of the new and old mine shaft into the design, determine a reasonable upgrade system, must go through various technical Economy, with the specific conditions of the mine to ensure that upgrading equipment in the selection and operation of the two aspects are reasonable, which called for mine equipment upgrade of an economic nature.

The main driving force from the hydraulic system components, the implementation of components and control devices, components and auxiliary transmission medium five major components. Has the following characteristics: the conversion of energy in the process of running a smooth seamless transmission functions, in order to achieve a wide range of CVT, simplifying transmission; automatically cycle work, automatic overload protection; power output in the same circumstances, the hydraulic Transmission device with small size, light weight, small movement of inertia, good dynamic performance characteristics as a transmission medium because of oil, hydraulic components are self-lubricating, life extension, and hydraulic components are standardized, and serialization of products, facilitate inter - For the promotion and application.

Key words: mine upgrade equipment; hydraulic system

1 绪论

1.1矿井提升在矿山生产中的地位

矿井提升设备是沿井筒提升矿石、废石、升降人员和设备、下放材料的大型机械设备。它是矿山井下生产系统和地面工业广场相连接的枢纽、是矿山运输的咽喉。因此,矿井提升设备在矿井生产全过程中占有及其重要的地位。

随着科学技术的发展及生产的机械化和集中化,目前,世界上经济比较发达的一些国家,提升机的运输速度已达,一次提升量达到,电动机容量已经超过,其安全可靠性尤为突出。在矿井生产过程中,如果提升设备出现了故障,必然会造成停产。轻者,影响矿石产量,重者,则会危及人身安全。

此外,矿山提升设备是一大型的综合机械-电气设备,其成本和耗电量比较高,所以,在新矿井的设计和老矿井的改建设计中,确定合理的提升系统时,必须经过多方面的技术经济比较,结合矿井的具体条件,保证提升设备在选型和运转两个方面都是合理的,即要求矿井提升设备具有经济性。

1.2矿井提升设备的现状与发展趋势

矿井提升装置是采矿业的重要设备,随着科学技术的进步和矿井生产现代化要求的不断提高,人们对提升机工作特性的认识进一步深化,提升设备及拖动控制系统也逐步趋于完善,各种新技术、新工艺逐步应用于矿井提升设备中。特别是机电、机液、电液在提升机控制中的应用己成为必然的发展方向。

研制与发展

(1)国产大型直流提升机及电控系统正在逐步完善和推广使用。

(2)大功率变频调速电控提升机其效率可达98%,国内正在组织研究这种

系统,不少院校和研究单位都在着手研制。如天津电气传动研究所已研制了一台300kW的变频调速装置。

(3)可编程序控制器在提升机电控系统的应用

1.3 液压系统

液压系统主要由动力元件、执行元件、控制元件、辅助元件及传动介质五大部分组成。具有以下特点:通过能量的相互转换在运行过程中具有平稳无间隙传动功能,以实现大范围的无级变速,简化传动;可自动循环工作、自动过载保护;在同等功率输出情况下,液压传动装置具有体积小、质量轻、运动惯性小、动态性能好等特点;由于油作为传动介质,液压元件具有自我润滑作用,寿命延长,且液压元件都是标准化、系列化产品,便于互换和推广应用。

2液压系统的设计

液压系统设计作为液压主机设计的重要组成部分,设计时必须满足主机工作循环所需的全部技术要求,且静动态性能好、效率高、结构简单、工作安全可靠、寿命长、经济性好、使用维护方便。为此,要明确与液压系统有关的主机参数的确定原则,要与主机的总体设计(包括机械、电气设计)综合考虑,做到机、电、液相互配合,保证整机的性能最好。

液压系统设计的步骤一般是:

1)明确液压系统的使用要求,进行负载特性分析。

2)设计液压系统方案。

3)计算液压系统主要参数。

4)绘制液压系统工作原理图。

5)选择液压元件。

6)验算液压系统性能。

7)液压装置结构设计。

8)绘制工作图,编制文件,并提出电气系统设计任务书。

2.1液压系统的使用要求及速度负载分析

2.1.1使用要求

主机对液压系统的使用要求是液压系统设计的主要依据。因此,设计液压系统前必须明确下列问题:

1)主机的用途、总体布局、对液压装置的位置及空间尺寸的限制。

2)主机的工艺流程、动作循环、技术参数及性能要求。

3)主机对液压系统的工作方式及控制方式的要求。

4)液压系统的工作条件和工作环境。

5)经济性与成本等方面的要求。

2.1.2速度负载分析

对主机工作过程中各执行元件的运动速度及负载规律进行分析的内容包括:

1)各执行远近无负载运动的最大速度(快进、快退速度)、有负载的工作速度(工进速度)范围以及它们的变化规律,并绘制速度图()。

2)各执行元件的负载是单向负载还是双向负载、是与运动方向相反的正值负载还是与运动方向相同的负值负载、是恒定负载还是变负载,负载力的方向是否与液压缸活塞轴线重合,对复杂的液压系统需绘制复杂谱()。

2.2液压系统方案设计

2.2.1确定回路方式

一般选用开式回路,即执行元件的排油回油箱,油液经过沉淀、冷却后再进入液压泵的进口。行走机械和航空航天液压装置为减少体积和重量可选择闭式回路,即执行元件的排油直接进入液压泵的进口。本设计选用开式回路。

1.选用液压油液

普通液压系统选用矿油型液压油作工作介质,其中室内设备多选用汽轮机油和普通液压油,室外设备则选用抗磨液压油或低凝液压油,航空液压系统多选用航空液压油。对某些高温设备或井下液压系统,应选用难燃介质,如膦酸酯液、水一乙二醇、乳化液。液压油液选定后,设计和选择液压元件时应考虑其相容性。本系统属于普通液压系统,故选用矿油型液压油作为工作介质。

2.初定系统压力

液压系统的压力与液压设备工作环境、精度要求等有关。

工作压力可根据负载大小及机器的类型来初步确定,经相关资料初步确定系统的工作压力P=10Mpa。

3.选择执行元件

1)若要求实现连续回转运动,选用液压马达。如果转速高于500,可直接选用告诉液压马达,如齿轮马达、双作用叶片马达或轴向柱塞马达;若转速低于500,可选用低速液压马达或告诉液压马达加机械减速装置,低速液压马达有单作用连杆型径向柱塞马达和多作用内曲线径向柱塞马达。

2)要求往复摆动,可选用活塞液压缸。

3)若要求实现直线运动,应选用活塞液压缸或柱塞液压缸。如果是双向工作进给,应选用双活塞杆液压缸;如果只要求一个方向工作、反向退回,应选用单活塞杆液压缸;如果负载力不与活塞杆轴线重合或缸径较大、行程较长,应选用柱塞缸,反向退回则采用其他方式。

4.确定液压泵类型

1)系统压力,选用齿轮泵或双作用叶片泵;,选用柱塞泵。在本系统中为了保证整个系统的良好工作,选用叶片泵。

2)若系统采用节流调速,选用定量泵,若系统要求高效节能,应选用变量泵。本系统属于一泵多缸的系统,而且执行元件不是同时工作,所以本系统中选用变量柱塞泵。

3)若液压系统有多个执行元件,且各工作循环所需流量相差很大,应选用多台泵供油,实现分级调速。

川公网安备: 51019002004831号

川公网安备: 51019002004831号