目 录

1 绪论 1

1.1生产线概念 1

1.2生产线分类 1

1.3生产线的发展 1

2 生产线设计 3

2.1液压缸结构 3

2.1.1立柱的结构组成 3

2.1.2千斤顶的结构组成 5

2.2装缸工艺过程 6

2.2.1装配前的准备工作 6

2.2.2装配要求 7

2.2.3各种液压缸的装配 8

2.2.4密封件的装配 9

2.3工艺装备 14

2.4车间平面布置 14

2.4.1车间设施布置的发展 16

2.4.2车间设施的布置 17

2.4.3基于不同物料流向而设计的车间设施布置的类型 18

2.4.4生产流程 22

2.4.5工艺过程 24

2.4.6基本要素分析 28

2.4.7操作内容安排 29

2.4.8方案的确定 32

2.5零件的清洗及吹干 33

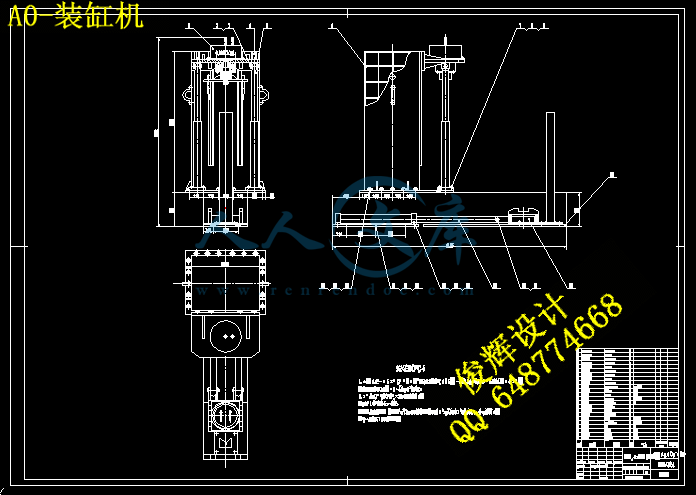

3 装缸机设计 35

3.1装缸机概述 35

3.2机架设计 36

3.2.1机架应满足的要求 36

3.2.2导轨 38

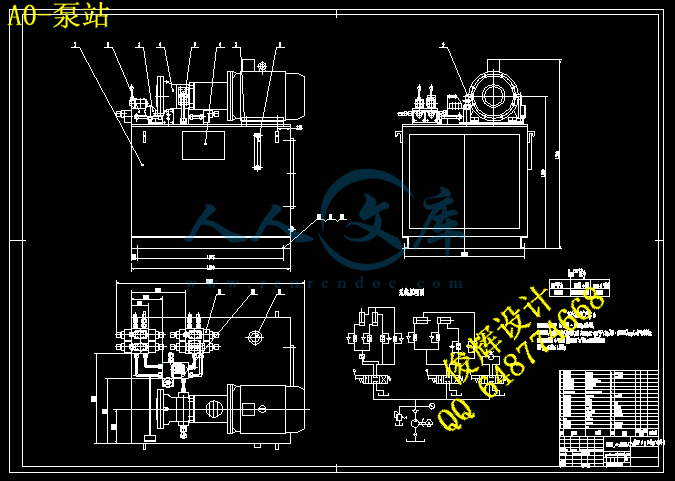

4 液压泵站设计 41

4.1系统原理图 41

4.2液压缸基本参数确定 42

4.3系统压力与各工况流量计算 49

4.4液压泵的选择 51

4.5电动机的选择 54

4.6马达选型 54

4.7液压元件选择 55

4.7.1单向调速阀 55

4.7.2单向阀 55

4.7.3液控单向阀 55

4.7.4溢流阀 56

4.7.5换向阀 56

4.7.6其他元件 56

4.8油箱设计 57

4.9管路选择 59

4.10泵站布置方案 60

5 液压缸设计计算 62

5.1缸筒 63

5.2缸盖 67

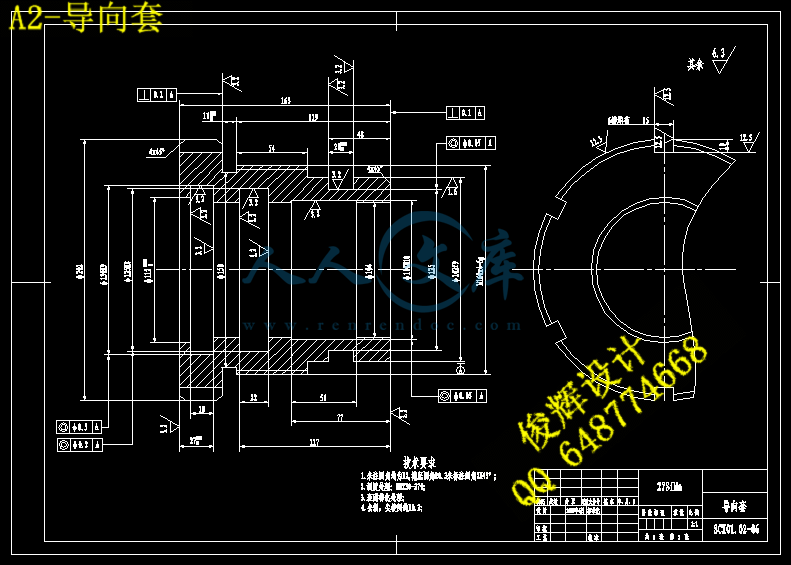

5.3导向套 68

5.4缸体端部联接型式 69

5.5活塞 70

5.6活塞杆结构 71

5.7液压缸缓冲、排气装置 72

5.8液压缸油口直径的计算 72

5.9密封装置 73

6 乳化液泵站及物流设备的选择 75

6.1乳化液泵站的选择 75

6.2物流设备的选择 75

结 论 77

参考文献 78

致 谢 79

摘 要

生产线规划设计是工厂设计的重要环节之一,是工艺投资成败的关键,更关系到企业是否可持续发展。生产线具有较大的灵活性,能适应多品种生产的需要。在产品品种规格较为复杂,零部件数目较多,每种产品产量不多,机器设备不足的企业里,采用生产线能取得良好的经济效益。

众所周知,一个产品的形成过程离不开以下几大环节:产品的开发、设计、产品的制造加工、产品的部件装配及最终装配。这些环节构成了产品的成本因素。如今的社会,已进入了计算机与信息时代,计算机及其软件技术的广泛应用,使产品的开发设计及产品制造加工环节的效率大大提高,而唯有装配环节不能覆盖(除少数装配工序采用机器人作业外),大量的手工劳动(人员作业)仍然并将继续存在。为提高效率、降低成本,我们须为此找出有效的分析管理方法。

本文对生产线进行了设计,主要内容包括液压缸的结构、装配液压缸的工艺过程、车间平面布置以及针对液压缸导向套装配困难进行了立式装缸机的设计。

关键词:生产线; 液压缸; 装配; 车间布置;

ABSTRACT

The layout design of the production line is one of the important links in factory design,the key of the processing investment success and failure,particular involving the possibility of the continuous development of the enterprise. The production line has far flexibility, can pipelining of the multi-varieties production; In the enterprise of variety specification of the products more complex, the spare part number are more many, every kind of volume of production are less, the machine equipment is insufficient, uses the production line to be able to obtain the good economic efficiency.

Below it is well known, the forming process of a product cannot exist without several big links: The product development, the design, and the product manufacture processing, the product unit assembling and finally assembles. These links constituted the product cost element. Nowadays, The society entered computer and the information time, the computer and its software technology widespread application, causes the development design of the product and the product manufacture processes of the link is efficiency greatly to enhance, but only the assembly link not to be able to cover (uses robot work besides minority assembly working procedure), the massive of manual labor (personnel work) still and will continue to exist. In order to enhance the efficiency, reduces the cost, we must discover the effective analysis management for this.

This article design product line, primary content includes the structure of cylinder assembly, technics process of assemble cylinder assembly, plane disposal of plant and for oriented sheath of cylinder assembly assemble hard design hydraulic cylinder install the cylinder machine .

Keywords:product line; hydraulic cylinder; assembly; layout;

1 绪论

1.1生产线概念

生产线

Product line

产品生产过程所经过的路线,即从原料进入生产现场开始,经过加工、运送、装配、检验等一系列生产活动所构成的路线。

狭义的生产线是按对象原则组织起来的,完成产品工艺过程的一种生产组织形式,即按产品专业化原则,配备生产某种产品(零、部件)所需要的各种设备和各工种的工人,负责完成某种产品(零、部件)的全部制造工作,对相同的劳动对象进行不同工艺的加工。

1.2生产线分类

生产线的种类,按范围大小分为产品生产线和零部件生产线,按节奏快慢分为流水生产线和非流水生产线,按自动化程度,分为自动化生产线和非自动化生产线。

生产线的主要产品或多数产品的工艺路线和工序劳动量比例,决定了一条生产线上拥有为完成某几种产品的加工任务所必需的机器设备,机器设备的排列和工作地的布置等。生产线具有较大的灵活性,能适应多品种生产的需要;在不能采用流水生产的条件下,组织生产线是一种比较先进的生产组织形式;在产品品种规格较为复杂,零部件数目较多,每种产品产量不多,机器设备不足的企业里,采用生产线能取得良好的经济效益。

1.3生产线的发展

机械产品的装配是机械制造过程的重要组成部分。提高产品的装配性能对缩短产品的开发周期,降低产品的成本具有重要的意义。面对不可预测、持续发展、快速多变的市场需求,全球制造企业之间的竞争越来越激烈,企业必须在适当的时机以较短的时间和较低的费用迅速实现转产。作为实施企业生产活动的生产线会经常面临设计调整,而设计合理的生产线不仅可以减少系统运行成本和维护费用,提高设备利用率和系统生产效率,而且对系统的快速重组和长期可靠运行均具有十分重要的意义,因此设计快速有效的生产线变得日益重要。

生产线的设计需根据主导产品的类型、产量、加工工艺等系统特性选择加工设备、物流设备以及各种辅助设备,结合车间空间的结构特点对这些设备进行空间配置,并充分考虑设备之间在空间位置上的协调性,以确保整个系统的畅通和自动化。

2 生产线设计

生产线规划设计是工厂设计的重要环节之一,生产线规划设计即要考虑到一定历史时期的先进性,也妥结合当前企业自身的设资能力和经营状况正确的定位设计水准;即要考虑企业就产品对用户的质量承诺 (产品的社会效益),也要达到企业作为生产经营的主体必须赢利的目的;即要合理的控制初明投入,也要最大限度的降低运行成本。因此,生产线规划设计是工艺投资成败的关键,更关系到企业是否可持续发展。

2.1液压缸结构

2.1.1立柱的结构组成

立柱主要有活柱组件、缸体部件、缸口导向套组件、加长杆组件和中缸底阀等组成。

1. 活柱组件

由活柱、密封件、导向环、活塞导向环和固定连接件组成。

(1) 活柱由柱塞、柱管和柱头焊接而成。柱塞一般选用40Cr钢,柱管大多采用高强度后壁无缝钢管,材料为焊接性好的调质钢。柱头多采用35号等强度高,可焊性好的钢材。组焊后精加工外表面,并要求具有高的光洁度以满足密封性能的要求。柱管工作时经常伸出在外面与采煤工作面的腐蚀性气体、液体接触,有时也会受到某些物件、煤、矸石的砸碰,为适应上述工作环境的要求,柱管表面大都镀乳白铬和硬铬,以增强抗腐蚀、耐摩擦及抗砸碰的能力。

柱塞应具有良好的密封性、可焊性、耐磨性及抗冲击和振动的性能。

(2) 密封件种类较多,常用的型式有鼓形密封圈、山形密封圈和蕾形密封圈。鼓形密封圈耐压力高,可达60MPa,能双向密封,拆装方便,应用较多。主要缺点是宽度和高度都大,影响行程。在双伸缩立柱上使用不够合理,并使柱塞结构复杂,增加制造成本;山形密封圈的断面小,使立柱的结构紧凑,行程增加,并使柱塞的结构简化,造价降低,但安装时需要专用工具;蕾形密封圈状如花蕾,具有耐压高、防挤性能高、密封可靠和寿命长的特点,但由于造价高,使用数量较少。

(3) 活塞导向环与鼓形或山形密封圈配合,有防挤、导向和减磨的作用,大都由聚甲醛制造。

(4) 外导向环直接装在柱塞或装到外卡键上,起导向和减磨的作用,由聚甲醛制造。

(5) 固定连接件包括支撑环和外卡键。支撑环起托住鼓形密封圈和活塞导向环的作用;外卡键用于固定密封件和导向环的作用,以保证在液压作用下不窜动,不脱落。

(6) 限位方式常用的有三种:钢丝限位、限位套限位和柱塞凸台限位。大多数用柱塞凸台方式限位,立柱长度大、行程大时用限位套限位。

2. 缸体部件

缸体主要由缸底和缸筒焊接而成,缸底与支架底座铰接。缸体是立柱主要承载件之一。

(1) 缸底大部分采用球头形,少数采用反球头形,这主要是为了减少偏载作用和适应立柱在底座上倾斜布置的要求,大多选用强度高焊接性能好的35号钢锻造而成。

(2) 缸筒需承受高压液体的作用,且要保证工作人员的安全,故要求材料的强度高,一般要求σs≧700MPa,延伸率大于12%。国内常用27SiMn、25CrMo4等材质的无缝钢管加工而成。缸筒内表面是高压密封面,要求较高的加工精度和粗糙度。我国缸筒内表面一般不镀防腐层,基本上可以满足使用要求。

(3) 通液管是缸底通向阀接板的通道,钢管的焊接性能好,材料一般为20号、15号钢,内径为10~16mm,壁厚一般为6mm。当立柱通过胶管与控制阀块相连接时可不需要此钢管。

3. 缸口导向套组件

(1) 导向套在活柱升降时起导向作用,与活塞杆间的间隙较小,要承受外载对活柱的横向力,多采用40Cr和27SiMn等材料制成。

(2) 导向环多用聚甲醛制造,嵌于导向套内表面的沟槽中。导向环与活柱接触紧密,是一对硬度相差较大的摩擦副,有减磨作用,可防止活柱和导向套相互擦伤。

(3) 密封件为单向密封的蕾形密封圈,其上一般有用聚甲醛制造的起防挤作用的挡圈。

(4) 防尘圈用来防止活柱表面的煤尘、岩尘和赃物进入油缸和液压系统,保证密封可靠,减少零件磨损。有JF型和GF型(有骨架)两种防尘圈,先多用JF型。

(5) 导向套与缸口连接放式有螺纹连接、卡环连接和钢丝连接三种,前两种连接方式使用较多。

川公网安备: 51019002004831号

川公网安备: 51019002004831号