资源目录

压缩包内文档预览:

编号:1662095

类型:共享资源

大小:772.47KB

格式:ZIP

上传时间:2017-09-02

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

液压

绞车

设计

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目 录

摘要………………………………………………………………………………………Ⅰ

Abstract ………………………………………………………………………………Ⅱ

第1章 绪论……………………………………………………………………………1

1.1液压传动系统概论……………………………………………………………1

1.1.1传动类型及液压传动的定义………………………………………………1

1.1.2液压系统的组成部分………………………………………………………1

1.1.3液压系统的类型……………………………………………………………1

1.1.4液压技术的特点……………………………………………………………1

1.2绞车的简介………………………………………………………………………2

1.3拟定绞车液压系统图……………………………………………………………3

第2章卷扬机构的方案设计 ………………………………………………………5

2.1 常见卷扬机构方案及分析 ………………………………………………5

2.1.1 非液压式卷扬机构方案比较 ………………………………………5

2.1.2卷筒轴及件速器输出轴连接方式设计的基本原则……………………6

2.1.3液压卷扬机构的分类……………………………………………………7

2.1.4液压式行星齿轮传动卷扬机构布置方案………………………………8

2.2本设计所采用的方案……………………………………………………………10

2.3卷扬机构方案设计注意事宜……………………………………………………10

第3章卷扬机构组成及工作过程分析……………………………………………12

3.1卷扬机构的组成…………………………………………………………………12

3.2卷扬机构工作过程分析…………………………………………………………12

3.2.1卷扬机构的工作周期……………………………………………………12

3.2.2载荷升降过程的动力分析………………………………………………12

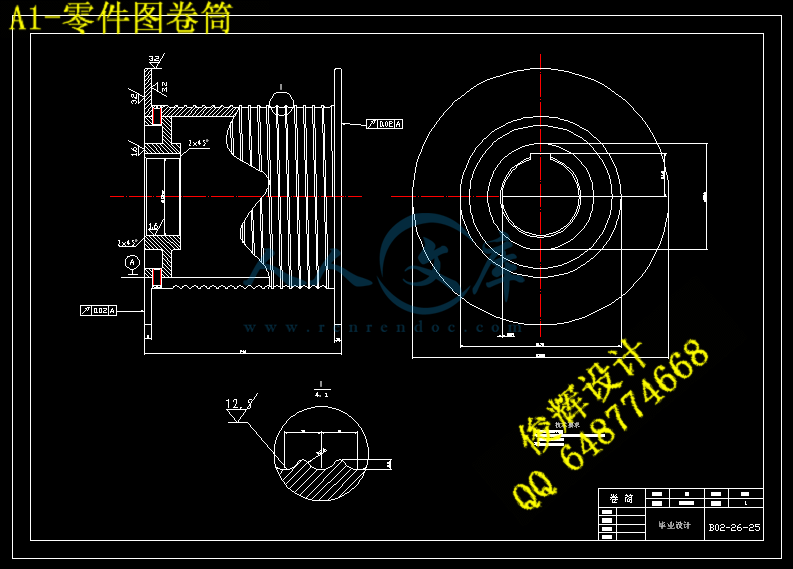

第4章卷扬机卷筒的设计和钢丝绳的选用………………………………………15

4.1卷扬机卷筒的设计………………………………………………………………15

4.1.1卷扬机卷筒组的分类和特点……………………………………………15

4.1.2卷筒设计计算……………………………………………………………15

4.2钢丝绳的选择…………………………………………………………………19

第5章液压马达和平衡阀的选择…………………………………………………20

5.1液压马达的选用与验算………………………………………………………20

5.1.1液压马达的分类及特点…………………………………………………20

5.1.2液压马达的选用…………………………………………………………20

5.1.3马达的验算………………………………………………………………20

5.2平衡阀的计算与选用……………………………………………………………23

5.2.1平衡阀的功能简介………………………………………………………23

5.2.2平衡阀的选用……………………………………………………………23

第6章制动器的设计与选用………………………………………………………25

6.1制动器的作用、特点及动作方式………………………………………………25

6.2制动器的设计计算………………………………………………………………26

6.2.1制动转矩的计算…………………………………………………………26

6.2.2制动盘的设计选用………………………………………………………26

6.2.3制动盘有效摩擦直径计算………………………………………………26

6.2.4制动器散热的验算………………………………………………………27

6.2.5全盘式制动器设计计算…………………………………………………30

第7章离合器的设计与选用………………………………………………………31

7.1离合器的功用、特点与分类…………………………………………………31

7.2圆盘离合器主要性能参数的计算……………………………………………32

7.2.1离合器的计算转矩………………………………………………………32

7.2.2圆盘摩擦片的主要尺寸关系……………………………………………32

7.2.3摩擦式离合器的摩擦转矩………………………………………………33

7.2.4圆盘摩擦离合器压力的计算……………………………………………34

第8章轴的设计………………………………………………………………………36

8.1轴的材料…………………………………………………………………………36

8.2轴的工作能力的计算……………………………………………………………36

8.3轴的结构设计……………………………………………………………………39

8.3.1拟定轴上零件的装配方案………………………………………………39

8.3.2根据轴向定位要求确定轴的各段直径和长度…………………………40

8.3.3轴上零件的周向定位……………………………………………………40

结论………………………………………………………………………………………33

参考文献 ………………………………………………………………………………36

致谢………………………………………………………………………………………38

附录………………………………………………………………………………………40

摘 要

本设计是通过对液压绞车工作原理、工作的环境和工作的特点进行分析,并结合实际,在进行细致观察后,对液压绞车的整体结构进行了设计,对组成的各元件进行了选型、计算和校核。本绞车由进口液压马达、进口平衡阀、常闭多片式制动器、离合器、卷筒、支承轴和机架等部件组成,还可根据需要设计阀组直接集成于马达配油器上,如带平衡阀、高压梭阀、调速换向阀或其它性能的阀组。在结构上具有紧凑、体积小、重量轻、外型美观等特点,在性能上则具有安全性好、效率高、启动扭矩大、低速稳定性好、噪音低、操作可靠等特点,在提升和下放工作中运转相当平稳,带离合器的绞车可实现自由下放工况,广泛适用于铁道机车和汽车起重机、船舶、油田钻采、地质勘探、煤矿、港口等各种起重设备中。

关键词:液压绞车;计算;校核;阀组

Abstract

This design is to analyze the working principle,the working environment and the working characteristic of the hydraulic winch,and union reality,after the careful observation,I design the overall construction,and choose,compute and examine the various parts of the hydraulic winch. The winch is made up of the import hydraulic motor,import balancing valve,the brake of many pieces,coupling,reel,supporting axle and rack . Also we may design the valve group for the distributor of the motor,like with balancing valve,high-pressured shuttle valve,velocity modulation cross valve or other performance valve groups. The characteristic of the construction is compact ,small,light,beautiful and so on,the characteristic of the performance is safe,the high efficiency,the big start torque,the best low-speed stability characteristic,the low noise,the reliable operation. The winch is quite steadily in the work of promotion and relaxation ,The winch with the coupling also may release the things free ,It is popular to the railroad locomotive ,the auto hoist,the ships, the oil field of drills picks,the geological prospecting,the coal mine,the harbor and the each kind of hoisting equipment.

Key words:Hydraulic winch;Computation;Examination;Valve group

第一章 绪 论

1.1液压传动系统概论

1.1.1传动类型及液压传动的定义

一部完备的机器都是由原动机、传动装置和工作机组成。原动机(电动机或内燃机)是机器的动力源;工作机是机器直接对外做功的部分;而传动装置则是设置在原动机和工作机之间的部分,用于实现动力(或能量)的传递、转换与控制,以满足工作机对力(或力矩)、工作速度及位置的要求。

按照传动件(或转速)的不同,有机械传动、电器传动、流体传动(液体传动和气体传动)及复合传动等的要求。

液体传动又包括液力传动和液压传动是以动能进行工作的液体传动。液压传动则是以受压液体作为工作介质进行动力(或能量)的转换、传递、控制与分配的液体传动。由于其独特的技术优势,以成为现代机械设备与装置实现传动及控制的重要技术手段之一。

1.1.2 液压系统的组成部分

液压传动与控制的机械设备或装置中,其液压系统大部分使用具有连续流动性的液压油等工作介质,通过液压泵将驱动泵的原动机的机械能转换成液体的压力能,经过压力、流量、方向等各种控制阀,送至执行机器(液压缸、液压马达或摆动液压马达)中,转换为机械能去驱动负载。这样的液压系统一般都是由动力源、执行器、控制阀、液压附件几液压工作介质的几部分所组成。

一般而言,能够实现某种特定功能的液压元件的组合,称为液压回路。为了实现对某一机器或装置的工作要求,将若干特定的基本回路连接或复合而成的总体称为液压系统。

1.1.3 液压系统的类型

液压系统可以按多种方式进行分类,见表1.1。

1.1.4 液压技术的特点

与其它传动控制方式相比较,液压传动与控制技术的特点如下。

(1)优点

1)、单位功率的重量轻。

2)、布局灵活方便。

表1-1 液压系统的分类

3)、调速范围大。

4)、工作平稳、快速性好。

5)、易于操纵控制并实现过载保护。

6)、易于自动化和机电一体化。

7)、易于操纵控制并实现过载保护。

8)、液压系统设计、制造和使用维护方便。

(2)缺点

1)、不能保证定比传动。

2)、传动效率低。

3)、工作稳定性易受温度影响。

4)、造价较高。

5)、故障诊断困难。

1.2绞车的简介

在起重机械中,用以提升或下降货物的机构称为起升机构,一般采用卷扬式,而这样的机器叫做卷扬机又叫绞车。

卷扬机的卷扬机构一般由驱动装置、钢丝绳卷绕系统、取物装置和安全保护装置等组成。驱动装置包括电动机、联轴器、制动器、减速器、卷筒等部件。钢丝绳卷绕系统包括钢丝绳、卷筒、定滑轮和动滑轮。取物装置有吊钩、吊环、抓斗、电磁吸盘、吊具挂梁等多种形式。安全保护装置有超负载限制器、起升高度限位器、下降深度限位器、超速保护开关等,根据实际需要配用。

卷扬机的驱动方式有三种,分别为内燃机驱动、电动机驱动和液压驱动。

内燃机驱动的起升机构,其动力由内燃机经机械传动装置集中传给包括起升机构在内的各个工作机构,这种驱动方式的优点是具有自身独立的能源,机动灵活,适用于流动作业。为保证各机构的独立运动,整机的传动系统复杂笨重。由于内燃机不能逆转,不能带载起动,需依靠传动环节的离合实现起动和换向,这种驱动方式调速困难,操纵麻烦,属于淘汰类型。目前只有少数地方应用。

电动机驱动是卷扬机的主要驱动方式。直流电动机的机械特性适合起升机构的工作要求,调速性能好,但获得直流电源较为困难。在大型的卷扬机中,常采用内燃机和直流发电机实现直流传动。交流电动机驱动能直接从电网取得电能,操纵简单,维护容易,机组重量轻,工作可靠,在电动卷扬机中应用广泛。

液压驱动的卷扬机,由原动机带动液压泵,将工作油液输入执行构件(液压缸或液压马达)使机构动作,通过控制输入执行构件的液体流量实现调速。液压驱动的优点是传动比大,可以实现大范围的无级调速,结构紧凑,运转平稳,操作方便,过载保护性能好。缺点是液压传动元件的制造精度要求高,液体容易泄漏。目前液压驱动在建筑卷扬机中获得日益广泛的应用。

1.3拟定绞车液压系统图

系统的工作原理及其特点简要说明如下:(见图1.1)

液压马达9的排量切换由二位四通电磁换向阀5实现,控制压力由液压马达9自身提供,为了防止下放时因超越负载作用而失速,在马达回油路上设置了外控式平衡

阀4。另外,为了提高系统工作可靠性,以防污染和过热造成的故障,在回油路上设置了回油过滤器7及冷却器8。三位四通电磁换向阀9的中位机能为K型,所以,绞车停止待命时,液压泵可以中位低压卸荷,有利于节能。

- 内容简介:

-

毕业设计(论文)任务书 题 目 液压绞车设计 一、设 计(论文) 内 容 卷筒底层 拉力 1100达排量 520ml/r, 工作压力 丝 绳线速度 60m/丝绳直径 8丝绳 3 层卷筒容绳量 27m。 二、设 计 (论文)要 求 1、总装配图 0 号 1 张; 2、零件图若干张; 3、设计计算说明书 2 份( 打印 ) 。 三、设计完成后应提交的文件和图表 (一)计 算说明部分 (二)图纸部分 总装配图( 0 号) 1 张; 零件图( 2 张; 原理图( 1 张。 四、设计进度分配及最后完成日期 第 1 3 周 查找资料; 第 4 5 周 确定设计方案; 第 6 8 周 设计、有关说明及计算; 第 9 10 周 修改完善图纸及说明书。 五、主要参考资料 1张质文 ,虞和谦 ,王金诺 ,包起帆主编 北京 :中国铁道 出版社 ,1997 2颜荣庆 ,李自光 ,贺尚红主编 北京 :人民交通出版社 ,2001 3成大先主编 第四版 化学工业出版社 ,2002 4徐灏主编 北京 :机械工业出版社 ,1991 5章日晋主编 北京 :机械工业出版社 ,1987 6吴宗泽主编 北京 :机械工业出版社 ,1988 7北京有色冶金设计研究总院主编 第三版 化学工业出版社 ,1993 8汝元功 ,唐照 民主编 北京 :高等教育出版社 ,1995 9花家寿编 上海 :上海科学技术文献出版社 ,1991 10机械控制系统设计 /中国机械工程学会 ,中国机械设计大典编委会 南昌 :江西科学技术出版社 ,2002 11苏 隆赫年柯 B ,马克西莫维奇 B A,特罗伊茨基 A B,特罗春 ,波季施柯 A B,阿符拉缅柯 吴克敏等译 人民教育出版社 , 六、备 注 指 导 教 师 胡天明 教研室主任 教研室地址 通讯联系方式 固定指导时间 固定指导地点 摘 要 本设计是通过对液压绞车工作原理、工作的环境和工作的特点进行分析,并结合实际,在进行细致观察后,对液压绞车的整体结构进行了设计,对组成的各元件进行了选型、计算和校核。 本 绞车由进口液压马达、进口平衡阀 、 常闭多片式制动器、离合器、卷筒、支承轴和机架等部件组成,还可根据需要设计阀组直接集成于马达配油器上,如带平衡阀、高压梭阀、调速换向阀或其它性能的阀组 。 在结构上具有紧凑、体积小、重量轻、外型美观等特点,在性能上则具有安全性好、效率高、启动扭矩大、低速稳定性好、噪音低、操作可靠等特点,在提升 和下放 工作中运转相当平稳,带离合器的绞车可实现自由下放工况, 广泛适用于铁道机车和汽车起重机、船舶、油田钻采、地质勘探、煤矿、港口等各种起重设备中 。 关键词: 液压绞车;计算; 校核; 阀组 is to of I is up of of we of or of is so on,of is is in of It is to of of 1 第一章 绪 论 压传动系统概论 动类型及液压传动的定义 一部完备的机器都是由原动机、传动装置和工作机组成。原动机(电动机或内燃机)是机器的动力源;工作机是机器直接对外做功的部分;而传动装置则是设置在原动机和工作机之间的部分,用于实现动力(或能量)的传递、转换与控制,以满足工作机对力(或力矩)、工作速度及位置的要求。 按照传动件(或转速)的不同,有机械传动、电器传动、流体传动(液体传动和气体传动)及复合传动等的要求。 液体传动又包括液力传动和液压传动是以动能进行工作的液体传动。液 压传动则是以受压液体作为工作介质进行动力(或能量)的转换、传递、控制与分配的液体传动。由于其独特的技术优势,以成为现代机械设备与装置实现传动及控制的重要技术手段之一。 压系统的组成部分 液压传动与控制的机械设备或装置中,其液压系统大部分使用具有连续流动性的液压油等工作介质,通过液压泵将驱动泵的原动机的机械能转换成液体的压力能,经过压力、流量、方向等各种控制阀,送至执行机器(液压缸、液压马达或摆动液压马达)中,转换为机械能去驱动负载。这样的液压系统一般都是由动力源、执行器、控制阀、液压附件几液压 工作介质的几部分所组成。 一般而言,能够实现某种特定功能的液压元件的组合,称为液压回路。为了实现对某一机器或装置的工作要求,将若干特定的基本回路连接或复合而成的总体称为液压系统。 压系统的类型 液压系统可以按多种方式进行分类,见表 压技术的特点 与其它传动控制方式相比较,液压传动与控制技术的特点如下。 ( 1)优点 1)、单位功率的重量轻。 2 2)、布局灵活方便。 表 1液压系统的分类 3)、调速范围大。 4)、工作平稳、快速性好。 5)、易于操纵控制并实现过载 保护。 6)、易于自动化和机电一体化。 7)、易于操纵控制并实现过载保护。 8)、液压系统设计、制造和使用维护方便。 ( 2)缺点 1)、不能保证定比传动。 2)、传动效率低。 3)、工作稳定性易受温度影响。 4)、造价较高。 5)、故障诊断困难。 车的简介 在起重机械中,用以提升或下降货物的机构称为起升机构,一般采用卷扬式,而这样的机器叫做卷扬机又叫绞车。 卷扬机的卷扬机构一般由驱动装置、钢丝绳卷绕系统、取物装置和安全保护装置等组成。驱动装置包括电动机、联轴器、制动器、减速器、卷筒等部件。钢丝绳卷绕系统包括钢丝绳、卷筒、定滑轮和动滑轮。取物装置有吊钩、吊环、抓斗、电磁吸盘、吊具挂梁等多种形式。安全保护装置有超负载限制器、起升高度限位器、下降深度限位器、超速保护开关等,根据实际需要配用。 卷扬机的驱动方式有三种,分别为内燃机驱动、电动机驱动和液压驱动。 3 内燃机驱动的起升机构,其动力由内燃机经机械传动装置集中传给包括起升机构在内的各个工作机构,这种驱动方式的优点是具有自身独立的能源,机动灵活,适用于流动作业。为保证各机构的独立运动,整机的传动系统复杂笨重。由于内燃机不能逆转,不能带载起动,需依靠传动环节的 离合实现起动和换向,这种驱动方式调速困难,操纵麻烦,属于淘汰类型。目前只有少数地方应用。 电动机驱动是卷扬机的主要驱动方式。直流电动机的机械特性适合起升机构的工作要求,调速性能好,但获得直流电源较为困难。在大型的卷扬机中,常采用内燃机和直流发电机实现直流传动。交流电动机驱动能直接从电网取得电能,操纵简单,维护容易,机组重量轻,工作可靠,在电动卷扬机中应用广泛。 液压驱动的卷扬机,由原动机带动液压泵,将工作油液输入执行构件(液压缸或液压马达)使机构动作,通过控制输入执行构件的液体流量实现调速。液压驱动的优点是 传动比大,可以实现大范围的无级调速,结构紧凑,运转平稳,操作方便,过载保护性能好。缺点是液压传动元件的制造精度要求高,液体容易泄漏。目前液压驱动在建筑卷扬机中获得日益广泛的应用。 定 绞车 液压系统图 系统的工作原理及其特点简要说明如下:(见图 液压马达 9 的排量切换由二位四通电磁换向阀 5 实现,控制压力由液压马达 9自身提供,为了防止下放时因超越负载作用而失速,在马达回油路上设置了外控式平衡 阀 4。另外,为了提高系统工作可靠性,以防污染和过热造成的故障,在回油路上设置了回油过滤器 7及冷却器 8。三位四 通电磁换向阀 9的中位机能为 以,绞车停止待命时,液压泵可以中位低压卸荷,有利于节能。 表 工 况 电磁铁 1载卷扬上升 - + - 空包下放 + - - 停止 - - + 由表 电磁铁 2位四通电磁换向阀 5切换至右位,液压油经过单向阀进入液压马达 2,驱动滚筒卷扬方向旋转。当电磁铁 1电时,负载由平衡阀支撑的同时快速下放,当需要制动时,电磁铁 3动器制动 。 4 图 片式摩擦离合器 2、液压 马达 3、 6、溢流阀 4、外控式平衡阀 5、三位四通电磁换向阀 7、回油过滤器 8冷却器 9、液压马达 10、油箱 5 第二章 卷扬机构的方案设计 卷扬机方案设计的主要依据:机构的驱动方式;安装位置的限制条件和机型种类与参数匹配等。 见卷扬机构结构方案及分析 液压式卷扬机构方案比较 根据卷扬机构原动机和卷筒组安装相对位置不同,卷扬机构结构布置方案的基本型有并轴式和同轴式两种。而这两种基本型中又有单卷筒和双卷筒之分。下面介绍几种常见的卷扬机构结构方案。 图 轴布置单卷筒卷扬机构 图 们的卷筒轴与原动机轴线并列平行布置,结构简单、紧凑。 为了提高取物装置在空载或轻载时的下降速度,有的卷扬机构设置了重力下降装置(图 在卷筒上装有带式制动器和内涨式摩擦离合器。当离合器分离时,驱动卷筒的动力源被切断,卷筒处于浮动状态,这时可利用装在卷筒上的带式制动器控制取物装置以重力快速下降。 6 卷扬机构方案设计中一个重要问题是卷筒轴与减速器输出轴的连接方式。图 a)、( b)所示方案,它们是把卷筒安装在减速器输出轴的延长 部分上,从力学观点看,属于三支点的超静定轴,减小了轴承受的弯矩。但是,这种结构对安装精度要求很高,而且使的卷筒组和减速器的装配很不方便,减速器也不能独立进行装配和试运转,更换轴承也较困难。然而,它的外形尺寸小,结构简单,适用于中小型建筑机械的卷扬机构。 图 c)、( d)所示方案,卷筒组与减速器输出端均采用了补偿式连接。图 c)减速器的输出轴利用齿轮连轴节与卷筒连接,且直接把动力传递给卷筒。图 d)是采用十字滑块联轴节将卷筒和减速器输出轴连成一体,卷筒轴的右端伸入到减速器输出轴上的联 轴节半体中心孔内,构成了轴的一个支点,输出轴和卷筒轴均为筒支结构,构造紧凑,制造、安装均有良好的分组性。 并轴布置双卷筒卷扬机构(图 由一台液压马达通过二级齿轮减速器分别驱动装在两根平行轴上的主、副卷筒。在这两个卷筒上分别装有离合器和制动器。通过液压操纵系统的控制可使主、副卷筒独立动作,并能实现重力下降。 图 轴布置双卷筒卷扬机构 双卷筒集中驱动,可减少一套液压马达及传动装置。 筒轴与减速器输出轴连接方式设计的基本原则 综上所述,卷筒轴与减速器输出轴连接 方式设计的基本原则是: 1 尽量避免采用多支点的超静定轴。因为多支承点受力复杂且轴安装精度 不易保证。 2 优先采用减速器输出端直接驱动卷筒的连接方式,使卷筒轴不传递扭距, 7 尽可能避免卷筒轴收弯曲和扭转的复合作用,以减少轴的直径。 3 使机构有良好的总成分组行,以利制造、安装、调试和维修。 4 结构紧凑、构造简单,工作安全可靠。 5 卷筒组与减速器输出轴优先采用补偿式连接,这样,在安装时允许总成 间有小量的轴向、径向和角度位移,以补偿安装位置误差和机件的变形。 压卷扬机构的分类 近年来普遍采用了行星齿轮传动的多速 卷扬机构,利用控制多泵合流和液压马达的串并联或采用变量液压马达实现卷扬机构的多种工作速度,从而实现轻载高速、重载低速,提高工作效率,以满足各种使用要求。 液压传动的起升机构可分为下列几种形式: 由于选用的液压马达的形式不同,液压起升机构可分为高速液压马达传动和低速大扭矩马达传动两种形式。 高速液压马达传动需要通过减速器带动起升卷筒。减速器可采用批量生产的标准减速器,通常有圆柱齿轮式,蜗轮蜗杆式和行星齿轮式减速器。这种传动形式的特点是液压马达本身重量轻、体积小,容积效率高,生产成本较低。但整个 液压起升机构重量较重,体积较大。 低速大扭矩马达传动可直接或通过一级开式圆柱齿轮带动起升卷筒。虽然低速马达本身体积和重量较大,但不用减速器,使整个液压起升机构重量减轻,体积减小。并使传动简单、零件少,起动性能和制动性能好,对液压油的污染敏感性小。壳转的内曲线径向柱塞式低速大扭矩马达,可以装在卷筒内部,由马达壳体直接带动卷筒转动,结构简单紧凑,便于布置。 图 压卷扬机构布置方案 (一 ) 8 压式行星齿轮传动卷扬机构布置方案 液压多速卷扬机构有多种布置方案,如: 1、液压马达、制动器 和行星减速器分别布置在卷筒的两侧,即对称布置(图 2、 液压马达和制动器分别布置在卷筒的两侧,行星减速器装在卷筒内部(图 图 压卷扬机构布置方案 (二 ) 图 压卷扬机构布置方案 (三 ) 3、 液压马达、制动器布置在卷筒同一侧,行星减速器装在卷筒内(图 4、 液压马达、制动器和行星减速器均装入卷筒内部(图 9 图 压卷扬机构布置方案 (四 ) 二三方案属于同一类型,由于行星减速器装在卷筒内,所以体积小,结构较紧凑,但由于卷筒内的空间位置受到限制,要求安装精度高,零件加工工艺复杂,轴承的选择较困难,维修不方便。它们的不同处是制动器的安装位置,方案二显得对称性好。 方案四显然较方案二、方案三的外形尺寸更小,结构更加紧凑。但是它除了有二、三方案中的问题外,还存在制动器和液压马达的散热性极差,检修调试也很不方便。 图 压卷扬机构布置方案 (五 ) 二、三、四方案均属同轴式布置,即使液压马达和卷筒轴在同一中心线上,总 10 成组装时要保证规定的同心度。 5液压马达、制动器和行星减 速器都布置在卷筒的同一侧(图 这种布置形式,机构的轴向尺寸较大,维修不太方便,同时也会给总体布置带来一定困难。但它易于加工和装配,总成分组性较好。 设计所采用的方案 本设计给出的马达的排量为 520ml/r,工作压力为 此选用低速大扭矩马达, 采用低速方案,不选用减速器。传动方案根据比较选用如(图 示,多片盘式制动器安装在马达上,联轴器内置于卷筒内。此方案整体体积小,结构较紧凑。 图 设计所采用的方案 扬机构方案 设计注意事宜 卷扬机构的方案的设计除认真考虑以上问题外,还要酌情处理好以下事宜。 1、分配机构总传动比时,级差不宜过大,一般可采取从原动机至卷筒逐级降低传动比的分配方法。 2、卷筒直径尽量选取最小许用值,因为随着卷筒直径的增加,扭矩和传动比也随之增大,引起整个机构的尺寸膨胀。但在起升高度大的情况下,为了不使卷筒长度过大,有时采用加大直径的办法来增加卷筒的容绳量。 3、对于具有多种替换工作装置的机械,卷筒的构造应能提供快速换装的措施,如制成剖分组合式卷筒等。 4、滑轮组的倍率对 机构的影响较大。因此,滑轮组的倍率不宜取得过大。 一般当起升载荷 50QP ,滑轮组的倍率宜取 2, 250QP ,倍率取 36,载荷量更大时,倍率可取 8 以上。 5、卷扬机构的制动器是确保工作安全可靠的关键部件。支持制动器一般应装在扭矩最小的驱动轴上,这样可减少制动器的尺寸。但是若采用制动力矩大、体积小结 11 构简单的钳盘式制动器时,可将其装在卷筒的侧板上,以提高卷扬机构的可靠性。 对于起吊危险物品的卷扬机构应设置 两套制动装置。 12 第三章 卷扬机构组成及工作过程分析 扬机构的组成 根据选用的低速方案分析卷扬机由液压马达、长闭多片盘式制动器、离 合器、卷筒、支承轴、平衡阀和机架等部件组成。 扬机构工作过程分析 扬机构的工作周期 卷扬机构是周期性作业。一个工作周期为:启动加速( 0 a)、稳定运动( a b)和制动减速( b c)三个过程( 图 载荷由静止状态被加速到稳定工作速度(稳定运动)时,所经历的时间称为启动时间,从 a到 为工作时间,从 动和制动时间直接影响卷扬机的工作过程,设计时可通过计算选取较为适合的时间。 图 扬机构工作过程曲线 荷升降过程的动力分析 卷扬机构带载作变速运动(起动或制动)时,作用在机构上的载荷除静力外,还有作加速运动(或减速运动)质量产生的动载荷。 1 起升起动过程 13 卷扬机构带载提升时,载荷从静止状态加速到稳定运动速度 时,悬挂载荷的钢丝绳拉力(图 : P式中 起升载荷; 由加速运动质量产生的惯性力。 在起升起动时,惯性力方向与起升载荷方向相同,使钢丝绳拉力增加。 图 物升降过程的动力分析 ( a)起升起动;( b)起升制动;( c)下降起动;( d)下降制动 2、 起升制动过程 卷扬机构由匀速运动制动减 速到静止的过程称为起升制动过程。此时,悬挂重物的钢丝绳拉力 P(图 由于减速运动质量产生的惯性力使钢丝绳拉力减小。 3、下降启动过程 将载荷从静止状态加速下降到匀速的过程称为下降起动过程(图 此时,惯性为钢丝绳拉力减小,即 P 14 卷扬机驱动悬吊载荷以匀速下降时,将制动器上闸,使载荷由匀速下降减速到静止状态的过程称为下降制动过程(图 此时因惯性力使钢丝绳拉力增加,即 P。 综上分析可得 如下结论:起升起动和下降制动是卷扬机构最不利的两个工作过程,起升起动时原动机要克服的阻力距是静阻力矩与最大惯性阻力距之和。因此,原动机的起动力矩m a xq j M下降制动是制动器最不利的工作过程,所以,卷扬机构支持制动器的制动力矩 m a xZ j M才能将运动的物品在规定的时间内平稳的停住。 式中 卷扬机构驱动载荷匀速运动时的静阻力矩; 卷扬机构起、制动时的最大惯性阻力矩。 显然,上述两种工作过程是决定卷扬机原动机和制动器性能以及对机构的零部件进行强度计算的依据。 15 第四章 卷扬机卷筒的设计和 钢丝绳的选用 扬机卷筒的设计 扬机卷筒组的分类和特点 卷筒是起升机构中卷绕钢丝绳的部件。常用卷筒组类型有齿轮连接盘式、周边大齿轮式、短轴式和内装行星齿轮式。 齿轮连接盘式卷筒组为封闭式传动,分组性好,卷筒轴不承受扭矩,是目前桥式起重机卷筒组的典型结构。缺点是检修时需沿轴向外移卷筒。 周边大齿轮式卷筒组多用于传动速比大、转速低的场合,一般为开式传动,卷筒轴只承受弯矩。 短轴式卷筒组采用分开的短轴代替整根卷筒长轴。减速器侧短轴采用键与过盈配合与卷筒法兰盘刚性连接 ,减速器通过钢球或圆柱销与底架铰接;支座侧采用定轴式或转轴式短轴,其优点是构造简单,调整安装比较方便。 内装行星齿轮式卷筒组输入轴与卷筒同轴线布置,行星减速器置于卷筒内腔,结构紧凑,重量较轻,但制造与装配精度要求较高,维修不便,常用于结构要求紧凑、工作级别为 下的机构中。 根据钢丝绳在卷筒上卷绕的层数分单层绕卷筒和多层绕卷筒。由于本设计的卷绕层数为三层,因此采用多层卷筒。根据钢丝绳卷入卷筒的情况分单联卷筒(一根钢丝绳分支绕入卷筒)和双卷筒(两根钢丝绳分支同时绕入卷筒)。单联卷筒可以单层绕或多层绕,双联卷筒一般为单层绕。起升高度大时,为了减小双联卷筒长度,有将两个多层绕卷筒同轴布置,或平行布置外加同步装置的实例。 多层卷筒可以减小卷筒长度,使机构紧凑,但钢丝绳磨损加快,工作级别 上的机构不宜使用。 筒设计计算 根据卷扬机工作状况和起升载荷确定卷扬机起升机构的工作级别,根据表查得汽车、轮胎、履带、铁路起重机,安装及装卸用吊钩式,利用等级 荷情况 作级别 1 卷筒名义直径 D ( 1)D e d 16 式中 e 卷筒直径比,由表选取 ; D 卷筒名义直径(卷筒槽底直径)( ; d 钢丝绳直径 ( e 根据卷扬机工作级别 用 e =25,根据已知得 d =8数值代入式中得 D =( 25*8=192据所得的数据选卷筒名义直径 D =200 卷筒最小直径的计算: 中 按钢丝绳中心计算的滑轮的最小直径 d 钢丝绳直径 h 系数值; 根据机构 工作级别为 F 8 8=144 D 以卷筒直径符合条件。 2 卷筒长度 L 确定 由于采用多层卷绕卷筒 L,由下式 1 . 1()n D (1 . 1 1 . 2 ) 式中 l 多层卷绕钢绳总长度 ( 根据已知卷筒容绳量为 27m,所以 l =27m, 把数据代入式中得 31 . 1 2 7 1 0 9 . 63 ( 2 0 0 8 )L =多层卷绕卷筒长度 L =200 3、绳槽的选择 单层卷绕卷筒表面通常切出导向螺旋槽,绳槽分为标准槽和深槽两种形式,一般情况都采用标准槽。当钢丝绳有脱槽危险时(例如起升机构卷筒,钢丝绳向上引出的卷筒)以及高 速机构中,采用深槽。 多层卷绕卷筒表面以往都推荐做成光面,为了减小钢丝绳磨损。但实践证明,带 17 螺旋槽的卷筒多层卷绕时,由于绳槽保证第一层钢丝绳排列整齐,有利于以后各层钢丝绳的整齐卷绕。光面卷筒极易使钢丝绳多层卷绕时杂乱无序,由此导致的钢丝绳磨损远大于有绳槽的卷筒。 带绳槽单层绕双联卷筒,可以不设挡边,因为钢丝绳的两头固定在卷筒的两端。多层绕卷筒两端应设挡边,以防止钢丝绳脱出筒外,档边高度应比最外层钢丝绳高出(11.5)d 。 ( 1)绳槽半径 R 根据下式 ( 0 . 5 3 0 . 5 6 ) 取 R=数值代入得 R=8=槽节距 P=d+( 2 4) P=8+2=10槽深度 h=( d 取 h=8= ( 2)卷筒上有螺旋槽部分长0()3 式中0D0D=,卷筒计算直径,由钢丝绳中心算起的卷筒直径( 18 1z1z 固定钢丝绳的安全圈数。取1Z2; 把数据代入式中得 302 7 1 0( ) 1 03 2 8L =此可取 0L=170 ( 3)绳槽表面精度: 2 级 4、卷筒壁厚 初步选定卷筒材料为铸铁卷筒,根据铸铁卷筒的计算式子: 0 . 0 2 ( 6 1 0 )D 数值代入式中有 =12选用 =12 5、钢丝绳允许偏角 钢丝绳绕进或绕出卷筒时,钢丝绳偏离螺旋槽两侧 的角度推荐不大于 对于光面卷筒和多层绕卷筒,钢丝绳与垂直于卷筒轴的平面的偏角推荐不大于 2,以避免乱绳。 布置卷绕系统时,钢丝绳绕进或绕出滑轮槽的最大偏角推荐不大于 5,以避免槽口损坏和钢绳脱槽。 6、卷筒强度计算 卷筒在钢丝绳拉力作用下,产生压缩,弯曲和扭转剪应力,其中压缩应力最大。当 3时,弯曲和扭转的合成应力不超过压缩应力的 10% 15% ,只计算压应力即可。当 3时,要考虑弯曲应力。对尺寸较大,壁厚较薄的卷筒还需对筒壁进行抗压稳定性验算。 由于所设计的卷筒直径 D =200L =2003 。所以只计算压应力即可。 卷筒筒壁的最大压应力出现在筒壁的内表面压应力c按下式计算: m a p式中c 卷筒壁压应力( 19 钢丝绳最大静拉力( N); 1A 应力减小系数,在绳圈拉力作用下,筒壁产生径向弹性变形,使绳圈紧度降低,钢丝绳拉力减小,一般取1 ; 2A 多层卷绕系数。多层卷绕时,卷筒外层绳圈的箍紧力压缩下层钢丝绳,使各层绳圈的紧度降低,钢丝绳拉力减小,筒壁压应力不与卷绕层数成正比2 c 许用压应力,对铸铁 c /5b ,b为铸铁抗压强度极限,对钢c /2s , s 为钢的屈服极限。 取1 ,2根据已知卷筒底层拉力 1100算得m a x 1 1 0 0 9 . 8 0 7 1 0 7 8 7 . 7 ,把各数代入式中: 1 0 7 8 7 . 70 . 7 5 1 . 81 2 1 0c =据所计算的结果查得卷筒的材料为球墨铸铁 800 2 ,其抗压强度极限b 800, /5b 160, c = 图 式制动器制动盘受力图 盘式制动器设计计算 根据公式: 轴向推力0 210摩擦盘有效面直径当 ,可取2 式中 计算制动转矩 ; yR、 摩擦面的外、内半径 盘式取 (1 . 2 2 . 5 ) 轴向推力 N ; n 摩擦副数目; 摩擦系数。 根 据 前 面 的 计 算46 所以取332223= 33222 =数值代入前式得: 21 4 3 0 . 4 5 105 0 . 4 5 7 . 4 7 =据所计算的轴向推 力 31 第七章 离合器的设计与选用 合器的功用、特点与分类 离合器是一种通过各种操纵方式,实现主从动部分在同轴线上传递运动和动力时具有接合或分离功能的装置。离合器有各种不同的用途,根据原动机和工作机之间或机械中各部件之间的工作要求,离合器可以实现相对起动或停止,以及改变传动件的工作状态,达到改变传动比,如传动件之间相对同步或超越运动。此外,离合器还可以作为起动或过载时控制传递转矩大小的安全保护装置等 。 按离合器接合元件传动的工作原理,可分为嵌合式离合器和摩擦式离合器,按实现离、合动作的过程可分为操纵式和自控式,按离合器的操纵方式,则可分为机械式、气压式、液压式和电磁式等,按结构还可分为多种不同的形式。 1 对离合器的基本要求 ( 1) 离、合迅速,平稳无冲击,分离彻底,动作准确可靠。 ( 2) 结构简单,重量轻,惯性小,外形尺寸小,工作安全,效率高。 ( 3) 接合元件耐磨性高,使用寿命长,散热条件好。 ( 4) 操纵方便省力,制造容易,调整维修方便。 2 影响离合器选择的因素 a 原动机的启动性能 b 离合器的受载特性 c 接合元件的性质 d 操纵方式 e 环境条件 3 离合器的选择和工作性能参数 a 离合器的型式 b 离合器的工作容量 c 摩擦功和温升 d 接合元件的使用寿命 e 离合器的转速和影响性 按要求,本设计采用机械操纵式多片圆盘摩擦离合器,属摩擦式离合器。 32 盘离合器主要性能参数的计算 合器的计算转矩 对于摩擦式离合器 c K () 式中 ); T 离合器的理论转矩,对于摩擦式离合器可取运转中最大工作转矩或接合过程中工作转矩与惯性转矩之和 (); K 工作情况系数,其值与原动机和工作机的类型、离合器的结构形式等有关。通常对干式摩擦式离合器,可取较大的值,对湿式摩擦式离合器,可取较小的值; 离合器接合频率系数; 滑动速度系数。 根据以前求得 T =,按表取 ,数值代入式中得: 1 . 2 5 1 0 0 4 . 8 51 1 . 3 5 = 盘摩擦片的主要尺寸关系 图 盘摩擦片尺寸图 摩擦片内径1 33 干式 1 (1 2 )式 1 (2 3)中 d 为轴的直径( 由已知得 d =60入式中得1 2 55D =110擦面外径2 2 )数据代入式中得2 2 110D =220擦片数目 z 332132 ( )p R R K 式中 摩擦面对数修正系数,对于每小时接合次数小于 50 次的干式和湿式离合器取 1,对于每小时接合次数超过 50 次的湿式离合器,按表查。 摩擦系数; p 摩擦面的压力 2/N 表查得 =p = N 把以前计算的各值代入式中得: 333 9 3 0 . 4 1 22 0 . 2 0 . 3 5 (1 1 0 5 5 ) 1z = z=6。 擦式离合器的摩擦转矩 离合器摩擦面上的摩擦转矩对(图 示的摩擦盘为 vT N 式中 A 摩擦器的总摩擦面积 2221()A z R R2 z 摩擦面数; 1R、2R 摩擦盘工作面的内、外半径 34 当量摩擦半径 3212221()23 ( )图 擦盘 尺寸关系 根据前面计算1R=92R=136z =15,把数值代入式中得: 226 (1 1 0 5 5 )A = 217097333222 (1 1 0 6 0 )3 (1 1 0 6 0 )=表查得 =p = N 把取的数据和计算的数据代入式中得: 0 . 2 0 . 3 5 4 . 7 3 1 7 0 9 7 3 8 2 . 5 9 8 7 . 3 6T N m 离合器的计算转矩通过计算得 9 3 0 . 4 1 2 m,由上式计算得摩擦转矩9 8 7 T N m 。 ,因此,数据选用的合格。 盘摩擦离合器压力的计算 a摩擦面的压紧力 Q m N 式中 m 摩擦面对数, 1( z 为摩擦片数)。 35 其他符号见以前式子。 按前面计算得 9 3 0 . 4 1 2 m, =m=6,把数据代入到式子中得: 9304128 2 0 =b摩擦工作面的平均压力 p 2 2/N 式中 b 摩擦面的宽度 1b R R。 b 经计算得 1 1 0 6 0 5 0b m m ,把各项数值代入式中得: 1 1 2 7 7 . 72 5 0 8 4 . 5p 2/N 因为 ,所以校验合格。 36 第八章 轴的设计 轴的设计和其他零件的设计相似,包括材料的选用、工作能力的计算和结构设计几方面的内容。 的材料 由于碳钢比合金钢价廉,对应力集中的敏感性较低,同时也可以用热处理或化学热处理的办法提高其耐磨性和抗疲劳强度,故采用碳 钢制造的轴尤为广泛,因此轴的材料选择 45 号钢并采用正火处理。 的工作能力的计算 轴的工作能力的计算指的是轴的强度、刚度和振动稳定性等方面的计算。多数情况下,轴的工作能力主要取决于轴的强度,这时需对轴进行强度计算,以防止断裂或塑性变形。而对刚度要求高的轴(如车床主轴)和受力大的细长轴,还应进行刚度计算,以防止工作时产生过大的弹性变形,对高速运转的轴,还需进行振动稳定性计算,以防止发生共振而破坏。 1、求出轴上的转速 n 和转矩 T 由于轴通过联轴器和马达直接相连,故 中 马达的额定转矩( ); 马达的额定转速( /。 把数值代入式中得: 1440 N m 1 7 5 / m i n r 2、求作用在轴上的各作用力 由于轴带动联轴器、卷筒毂、和离合器转动方案见(图 因此,轴只受扭矩作用,由于轴除受自身重力和轴上各部件的压力外不再受径向力作用,因此轴所受的径向力可忽略不记 37 图 设计轴的装配方案 图 3、初步确定轴的最小直径 根据式子 395500000 . 2 式中T 扭转切应力 ( ; T 轴所受的扭矩( N ) 轴的抗扭截面系数( 3; n 轴的转速( r/ 38 P 轴传递的功率( ; d 计算截面处轴的直径( 许用扭转切应力( 。 由上式得轴的直径 3 95500000 =3 据轴的选用材料查表得 =40把数据代入式中得 3 14400 0d =轴截面上开有键槽时,应增大轴径以考虑键槽对轴的强度的削弱,对于直径100d 的轴如有多个键槽时,应增大为 10% 15% ,故 (1 1 2 ) = 输出轴的最小直径显然是安装离合器处轴的直径I 为了使所选的轴的直径I 离合器的孔径及液压马达的轴径相适应,故需同时选取离合器的型号,综合考虑以上几种因素选取 d=60 5、校核轴的强度 按下式计算 22221()( ) 4 ( ) 2 W 式中 轴的计算应力( ; M 轴所受的弯矩( N ); T 轴所受的扭矩( N ); W 轴的抗弯截面系数( 3; 折合系数; 1 对称循环变应力时轴的许用弯曲应力。 由于本设计中轴只受扭矩的作用因此 0M ,由下式计算: 21() 39 图 弯、抗扭计算截面图 轴的抗弯截面系数依照(图 按下式计算: 32()3 2 2d b t d tW d 把数带入式中计算得: 其中 b=18, t= = 0 折合系数 当扭转切应力为静应力时, 把计算的值和已知的值代入式中得: 24( 0 . 3 1 7 1 5 0 0 0 ) 2 1 . 72 . 3 1 0 P a根据轴的材料按表选1=255因此1,故安全。 的结构设计 轴的结构设计是根据轴上零件的安装、定位以及轴的制造工艺等方面的要求,定出轴的合理外形和全部结构尺寸。 定轴上零件的装配方案 轴的结构形式与轴上主要零件的位置及装配方案有关。确定装配方案就是定出轴上主要的装配方向、顺序及相互 关系。拟定装配方案时,一般要考虑几个方案,分析 40 比较后选定。本设计的方案如(图 装配方案为摩擦片离合器、轴承、轴承端盖、支架、卷筒毂、卷筒按从左到右的方向装配,左端为卷筒、套筒、多盘式摩擦制动器按从左到右方向装配。 据轴向定位要求确定轴的各段直径和长度 ( 1)按照计算转矩0多片式摩擦离合器,与之相匹配的选取最小轴径d =60轴 配合的毂孔长度 l=70以取l =153 ( 2)初步选择滚动轴承,因轴承同时受有径向力和轴向力的作用,故选用角接触球轴承,根据轴径及轴承标准,由设计手册中初步选取 7313C,其尺寸为 d D B=65 140 33,所以取d =65l =32 ( 3)由卷筒毂的宽度及轴承定位需要一定的轴肩,取d =84l =47时根据卷筒的宽度和卷筒毂的宽度取d =92l =136理d =84L =45 ( 4)根据选择的多盘式摩擦制动器及在轴上安装的位置选取d =80l =166 ( 5)根据轴承取d =65l =34 至此,已初步确定了轴的各段直径和长度。 上零件的周向定位 制动器、卷筒轮毂和离合器与轴的周向定位均采用平键连接。由于连接制动器、卷筒轮毂和离合器的轴的工作状况都一样,所以采用的键的类型都一样。卷筒轮毂的键由设计手册查得平键截面 1 8 1 1b h m m m m ( 1 0 9 5 1 9 9 0 ) ,键槽用键槽铣刀加工,键长 32准键长 1 0 9 6 1 9 9 0 ),轮毂与轴的配合公差为 H8/合器与轴联接,选用平键 181163合器与轴配合为 H8/动器与轴连接,选用平键 221270动器与轴配合为 H8/动轴承与轴的周向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为 41 参考文献 1张质文 ,虞和谦 ,王金诺 ,包起帆主编 北 京 :中国铁道出版社 ,1997 2颜荣庆 ,李自光 ,贺尚红主编 北京 :人民交通出版社 ,2001 3成大先主编 第四版 化学工业出版社 ,2002 4徐灏主编 北京 :机械工业出版社 ,1991 5章日晋主编 北京 :机械工业出版社 ,1987 6吴宗泽主编 北京 :机械工业出版社 ,1988 7北京有色冶金设计研究总院主编 第三版 化

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号