履带拖拉机无级变速器设计(行星机构设计)【含CAD图纸源文件】

收藏

资源目录

压缩包内文档预览:(预览前20页/共35页)

编号:16630902

类型:共享资源

大小:599.62KB

格式:ZIP

上传时间:2019-03-17

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

12

积分

- 关 键 词:

-

含CAD图纸源文件

履带拖拉机无级变速器设计行星机构设计【

履带拖拉机无级变速器设计行星机构设计

履带拖拉机无级变速器设计

拖拉机cad【

机构设计CAD图纸

CAD图纸】

拖拉机变速箱设计

- 资源描述:

-

- 内容简介:

-

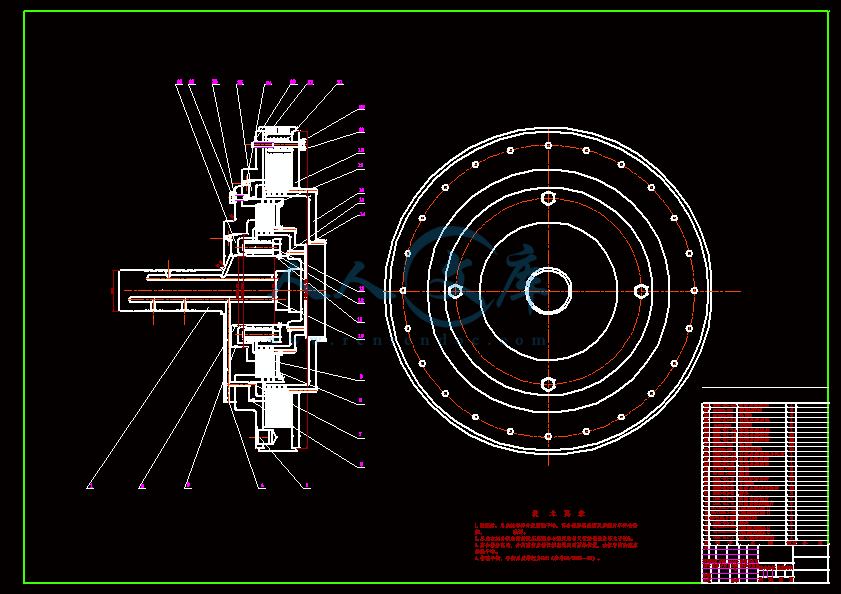

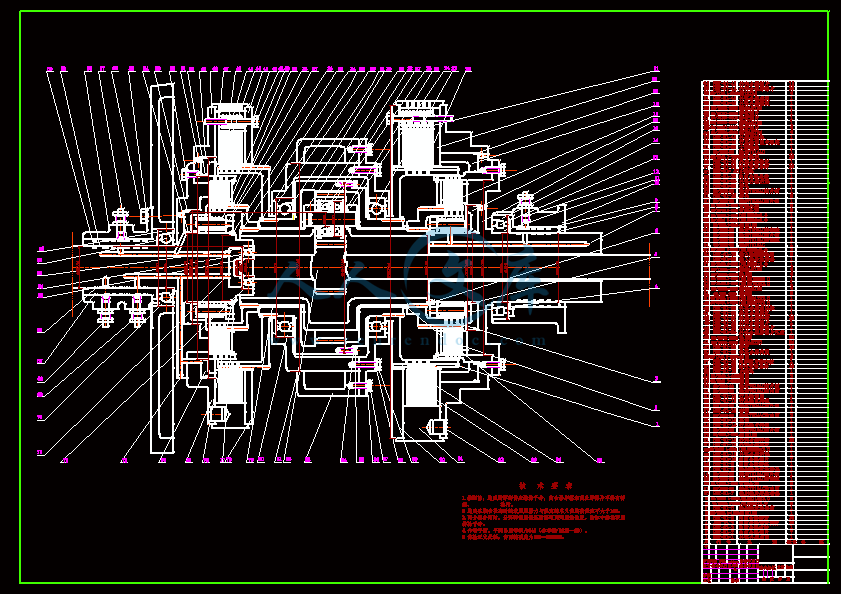

外文资料译文离合器一 绪论离合器是用来传递发动机的动力给驱动部件并使它们有相同的速度,一旦这种关系定下来,离合器一定要有能力传递最大转矩而绝不可以打滑。复合多片式离合的主要特征是随着动力传递的增加需要的片数越多,因为这样可以减少盘的直径以达到结构紧凑的目的。自动变速器的几个离合器是用来接合和分离不同的行星齿轮。这种类型的离合器包含几片摩擦片,离合器盘的主要构件是离合器的摩擦片,它是由低碳钢和摩擦材料粘接起来的。夹板把摩擦片夹在输入轴上,而每一片又是紧托在离合器室里面。图一说明了离合器的结合原理。盘a迫使和输入轴一起旋转,盘b和输出轴一起旋转,当离合器分离时,离合器盘自由状态的分开,当离合器接合时,它们又紧紧的联在一起。在工作的时候,分离的钢片和摩擦片由压力迫使的接合在一起,运动是扭矩也就产生了,大多数的多片离合器包括自动变速器,都要靠油进行运转,在离合器工作的时候,油作为有效的冷却剂,和用来降低摩擦在工作中的磨损,这条能量传递的选择,一般在摩擦能量区域范围之内,因为摩擦材料是一种典型的低热量导体,在离合器短暂的结合期间,摩擦的热量在未被冷却液带走之前,是靠钢铁材料吸收的,大量的温升传给了钢片。工作离合器的特点是,它们靠设计因素和运转,以及它们之间的综合的相互作用,几个综合的要素要考虑在设计多片离合器中,离合器稳定传递转矩的能力,结合后传递转矩不打滑,转移动力,吸收动能,以及离合器在工作中控制汽车惯性的能力,离合器的静转矩直接依靠离合器盘提供的压力,静摩擦系数、摩擦片的几何形状以及摩擦片的片数,离合器静摩擦阶段,大量的热量传给离合器盘。在大多数的离合器中,所有离合器片的工作规律应尽可能一致,然而,由于盘与盘之间的间隙的限制和工作的要求,很多离合器没有同样加载的能力,导致加载压力和温度大量的升高,这是在五片或六片离合器中,确实存在的问题。在离合器盘中,特别高的加载温度和温度的倾斜会导致摩擦材料的损坏和脱落,连接实效以及其他方面的失败。因此,在设计离合器过程中,必须提前预测离合器的理论传递能力。这样看来,离合器设计的早期工作,要独立的考虑连接和工作的问题,作为限制性分析,这篇论文讲解的是限制性的分析的发展过程,那就是预测多片离合器存在短暂的温度,连接和温度的解决是在模拟分析中解决的,稳度和热量流在离合器运行期间预测,这些限制的条件需要试验数据的纠正,一个很一致的观点是离合器盘的温升是在第一次结合中获得的,这个发展观点的想法明白了热量在离合器工作过程中的转移,而且降低了发展实践和成本。多片离合器中的热量和机械运动的影响,集中起来被看作是恒温器接触的问题,这种方法被用来设计离合器和制动器。这个模型有全部的磁盘组成,其他组成部分被看作是弹性和热量的导体。这项研究的目的是缩短设计时间和设计的灵活性,一个二维的不均匀模型比一个三维的大。花键齿在一个二维的模型里,不能被表达出来。但是,合适的材料运用在相似的领域里是不会变形的。Orzelowski,Wicher和Heoetal在三维和二维之间,比较得出一个正确的结果,在二维模拟的情况下,一个震动片的模型是一个平台,计算出来的温度也时常干扰。一个普通的教授Hypermesh建立了离合器的这个模型,ABAQUS软件被应用来短暂的温度上升。模拟的最初目的是来交叉选择几何形状、压力以及圆周的标准的滑动速度,机械运动、材料的温升、滑动率。图表2 显示了这个多片离合器的模型。二 热量模型在自动变速传动里面,离合器把动力传递给齿轮排挡,一个普通的传递是同时由一个离合器传递给低档齿轮而又结合另一个离合器传给高档齿轮,通过离合器操作的四个阶段,将温度模型分为四个步骤:结合、咬合、分离、释放。第一步离合器的结合对温度问题这是最重要的阶段,摩擦热量与结合压力、盘的半径、滑动速度和滑动摩擦系数有关。第二步离合器的咬合,在这个阶段,离合器的压力带到最大,这个阶段对于链接来说很最要,热量通过流动被带走,在图二种表达了离合器的整个界面。第三步离合器的分离,这个阶段的能量的产生与第一阶段的能量的产生很相似。第四部离合器的释放,产生的热量通过第一步和第三步以及慢慢的传递消散了。在离合器室里面所产生冷却以及所有离合器钢片的冷却在图2c中表达出来。Marghitu指出,原油允许传递的范围在一百道一千度之间,温度传递也是靠离合器的尺寸和润滑油的流动,Xiang和Klemer演示了湿式离合器的热量传递,发现了热量传递在润滑油在钢片之间。图3显示了热量在两层面之间的传递。因此,热量传递在两千焦时给了一个润滑油带走的速率。社会标准的自动工程机械是一种惯性湿式的,它用来湿式离合器的试验。这个试验表明静摩擦力依赖温度和速度,然而,固定的摩擦系数又希望齿轮传动的质量高,为了解释这个模型,静摩擦系数、材料的热容量和温度流应该包括在这项研究里面。2 模拟的结果五次成功的模拟得到了稳定的状态。每次模拟包括四步,比如结合、咬合、分离和释放。图4a显示了在第五次此时的温度变化情况,图4b显示了离合器的能量,离合器结合的能量是1860J,而分离式的能量是1400J。图4c显示了结合时压力下的摩擦力。3 试验和模型的证实这个试验是由两个转移性的发动机,在长的工作台上进行的圆周运动的测量。图5显示出来了在中间安装了3个外盘,同时三对安装在前面移动盘接触的区域,其他3个安装在前面的空间区域,就象图5这样安装,温度是两次温度的平均。最初测试的温度是55度左右,经过第一次结合后离合器盘中心的温度为100105左右,那就是温度上升了45左右,图6显示了这个循环周期,图6a显示了测试的平均温度,图6b展示了在试验周期的过程中,移动盘中的温度,总的14%的温度的变化是在移动盘接触的第一次和第三次之间,比较结果和正确的预测,图7a和图7b显示出测锝和预测的只有几度的不同,主要是由于温度的倾斜,图7b显示出来高于最高温度只有6度左右,在对流的阶段,发现测试时间比预测时间晚,当然这是又有周期热量的抵抗,图7b显示了FEA的预测,在离合器咬合的时候有一个漏洞,导致能量流动转移,在离合器咬合的期间,刚开始带走的热量很重要,因为测试要得到稳定的观察结果,在释放阶段,这里预测和测量有更大的不同,这个现象可以这样来解释,钢片的影响的和摩擦系数并不是理想的那样。然而在整个周期中,带走的能量是平衡的。结论这个论文描述了FEA模型的发展,它有能力预测多片离合器有温度的能力,接触和温度问题在离合器盘分析中同时被解决。FEA预测和试验数据时正确的。一个一致的答案仅有5%的差异,离合器的温升在第一次接合时得到,特别是离合的高温和温度的倾斜,会导致摩擦材料的脱落甚至破坏其他模型,在这项研究中观察发现,如果在离合器咬合阶段,或者两次接触的时间不长,离合器在下次结合之前,决不会出现温升,在这样情况下,温度很不容易形成干扰,这个方法的发展,改进了理解多片离合器的热量转递,减少了生产发展的时间和成本。这个研究用连续的摩擦系数,然而,FEA用连续的摩擦系数会更加精确。进一步的研究表明,用计算机计算静力流体将更精确、更能评价离合器的温度。4 毕 业 设 计(论 文) 题目 履带拖拉机无级变速器设计(行星机构设计)姓 名 院 系 专 业 指导教师 毕业设计(论文)包含内容及装订顺序1. 毕业设计(论文)任务书2. 中英文摘要(含关键词)3. 目录4. 前言5. 正文6. 结论7. 参考文献8. 致谢9. 附录10. 外文资料译文毕业设计(论文)开题报告(学生填表)院系: 车辆与动力工程学院 年 4 月 15 日课题名称履带拖拉机无级变速器设计行星机构设计学生姓名专业班级课题类型工程设计指导教师职称讲师课题来源科研项目1. 设计(或研究)的依据与意义液压机械无级变速器是由液压传动和机械传动有机组合而形成的兼有液压传动无级调速和机械传动高效率特点的一种功率较大的无级变速的传动形式。无级传动系可以根据路面的状况和发动机工作状态使车辆获得最佳的行使性能,使车辆的动力装置的动力特性厂通过无级变速气候与车辆所需的动力特性场达到最佳匹配进而减少车辆换档过程中的冲击,提高舒适性,改善车辆的燃油经济性,液压机械无级传动是一种多流传动系统,它将功率分为液压和机械两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速,其每一个行程与行星齿轮机构中的一种工况相配合,最后由两路汇合成由若干无级调速相衔接,并逐段升高的全程无级变化的输出速度和液力机械传动相比装载量最大可以提高30%,燃油经济性最大可以提高25%。机械无级变速器的产品主要有摩擦式,链式,带式,及脉动等30多种,其主要特点是转速稳定,滑动率小,工作可靠,具有恒功率机械特性,传动效率高,结构简单,维修方便,价格便宜,但是零部件加工及润滑要求较高,承载能力较低,抵抗过载及冲击性能较差,一般适用于中小功率的传动,其主要部件由多档变速箱,液压传动系和差动轮系动力合成机构三大部分组成。本次设计差动轮系的动力合成机构是单排行星轮系,其传动过程如下:发动机功率通过两条路线传输,第一条是将部分功率经传动齿轮后,经液压传动系中的变量泵将机械能转化为液压能,再由定量马达转化为机械能传输到差动轮系的齿圈上;另一条经多档变速箱传输到差动轮系的行星架上;最后两条路线所传输的功率经差动轮系合成后由太阳轮输出,当分离T制动时,发动机功率全部由液压输出,当接合T输出时,通过阀控制变量泵的,使马达转速为零,效率最高。2. 国内外同类设计(或同类研究)的概况综述 液压机械式无极变速器在拖拉机上的实际开发应用主要从二十世纪九十年代开始,发达国家主要的拖拉机和工程机械制造公司普遍在大中型拖拉机开发安装液压机械式无级自动变速器,如德国芬德公司的vario系列,favorit系列,德国专业生产变速器的ZF公司的S-MATIC系列,ZF ECAM系列,已在道低兹法尔和斯特尔公司的拖拉机上应用,此外,德国约翰迪尔公司英国工程机械制造公司,美国卡特比勒公司,日本小松公司,前苏联T-130拖拉机等在其产品中应用了液压机械式无级变速器。 在理论研究方面,德国波洪大学对液压机械无级变速传动的理论有较深入的研究。1981年,由ALIHSHAKER完成了题目为载重汽车无级变速传动液压耦合变速器的博士论文,论文对液压机械无级传动的结构,性能,控制方式等进行了系统的研究。1986年由GUENTER BERGER完成了题目为自动无级液压机械动力换档变速器的博士论文,对液压机械无级变速传动的机构,性能,控制,规律等进行了较系统的研究,国内对液压机械无级变速传动的原理,理论特性,设计分析方法,动态特性等进行了较深入的研究。吉林工业大学,石家庄铁道学院,葛洲坝水电工程学院等对液压机械无级传动理论和实验分析进行了研究。 建模和仿真分析是研究和设计动力传动系的有效工程方法,国内外研究者都非常重视,在车辆变速控制研究中,需要建立从发动机,变速器,传动箱到车轮的整个动力系统的模型。牛顿力学定理和微分方程是建模的基本理论方法,对于复杂传动特别是有机械液压,电动混合,传递力的传动系统,键右图理论是近年来常用的建模方法。对于包含行星传动的变速系统采用杠杆分析法建模也是一种有效的方法,此法可以将复杂机构既直观又简单的用杠杆表示,MATLAB/SIMULINK利用图形编程的仿真软件包,对系统进行建模仿真,逐渐成为动力传动系统的主流仿真工具,国内对于液压机械无级变速器传动在拖拉机的应用仿真研究属于空白。3. 课题设计(或研究)的内容 设计履带拖拉机无级变速器,作业速度范围为:前进档3-20km/h,到档2-6km/h 变速方式:液压机械双功率流传动 发动机额定功率:N=106kw,发动机额定转速n=2300km/h 对履带拖拉机无级变速器的差动轮系即行星机构设计4. 设计(或研究)方法 行星轮系,离合器及回位弹簧的计算行星齿轮的计算a=A离合器的计算T回位弹簧的计算Q=Q+Q+Q5. 实施计划 1)调查研究,熟悉设计内容,收集文献资料,时间占20%-25%; 2)设计任务分析与实施方案的确定,写出开题报告,时间占3%-5%; 3)实施设计,计算,绘图,起草论文,时间占45%-50%; 4)整理论文,时间占5%-8%;5)毕业论文答辩,时间占3%-5%;指导教师意见指导教师签字: 年 月 日研究所(教研室)意见研究所所长(教研室主任)签字: 年 月 日履带拖拉机无级变速器设计(行星机构设计)摘 要目前国际上大功率履带拖拉机以及部分工程车辆的传动系广泛采用液力变矩器与动力换档变速箱组合形式,即动力机械传动。还有部分先进机型采用了全液压传动技术,其操纵已由手动电液控制或微电脑控制技术方面发展,并取得非常好的效果,大大提高了整机行驶平顺和作业性能,虽然他们都具有无级变速的功能,操纵轻便,整机动力性好,可靠性高,但由于传动系的传动效率较低,直接影响了整机生产率和经济性。液压机械无级变速器是综合了机械传动高效率和液压传动无级变速两方面优点的新型传动机构。液压机械无级传动是一种多流传动系统,它将功率分为液压和机械两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速。其每一个行程和行星齿轮机构的一种工况相配合,最两路汇合成由若干无级调速段相衔接并组逐段升高的全程无级变化输出速度。和液力机械传动相比,装载量最大可提高30%,燃油经济性最大可提高25%。此设计主要是针对行星齿轮机构以及控制部分离合器的设计。对于行星齿轮采用单排的结构形式,这样可以减小整个无级变速器的轴向尺寸,但是为了能够承受较大的和变化的载荷,于是在中心轮的周围均匀地分布着数个行星轮来共同分担载荷。本设计采用3个行星论均匀的布置形式就可以达到要求。其控制部分采用多片的用压力油控制的湿式离合器。离合器随着载荷的增加可以增多摩擦片的对数或增加其径向尺寸。在设计的过程中这两方面是综合考虑的,因为不可能使轴向或径向的尺寸过分的偏大。关键词:拖拉机,液压机械传动,无级变速器,行星排DESIGN OF CONTINUOSLY VARIABLE TRANSMISSION OF TRACKED TRACTOR(PLANETARY GEARS DESIGN)ABSTRACTAt present, international large crawler tractors, as well as some works vehicles widely used transmission torque converter with variable power shift speed box combinations, which is the power mechanical drive. There are also some advanced models use a hydraulic transmission technology, which has been manually manipulated its electro-hydraulic control or microcomputer control technology development, and achieved very good results, greatly enhance the overall ride comfort and operational performance, although they have CVT function, manipulating light, whole dynamic, and high reliability, but because the transmission system drive less efficient direct impact on the overall productivity and economy. Hydraulic machinery CVT is a synthesis of highly efficient mechanical transmission and hydraulic drive CVT merits of the two new motivation - structure. Hydro-Mechanical - drive is a multi-stream transmission, power will be divided into two hydraulic and mechanical transmission path, streaming agencies triaged hydraulic motor in forward and reverse maximum speed between both CVT. Each of its itinerary and a planetary gear mechanism for a state match, most roads converge into two by a number of variable speed converge and the group has to absolutely no higher level of output speed changes. Hydraulic and mechanical transmission, the loading capacity can be increased by 30%, fuel economy can be increased 25%. This design is mainly directed against planetary gear mechanism and the control of the clutch part of the design. For single planetary gear arrangement of the structure, thus reducing the entire CVT axial dimensions, however, in order to be able to make and take greater changes in the load, So in the center of the round around evenly distributed several planetary gear to load shared. The three designs on the planet uniform layout can meet the requirements. Clutch with load increasing friction can increase the number of tablets or increase its radial dimension. In the process of designing these two aspects are considered, as it is impossible to make radial or axial dimensions excessive.Key words:tractor,hydro-mechanical transmission,continuously variable transmission, planetary gears符 号 说 明K 载荷系数D 摩擦片的外径 d 摩擦片的内径B 储备系数 q 摩擦片的单位压力Mpa R 摩擦片的平均作用半径m F 摩擦面的平均作用面积 每个摩擦副扣除沟槽后的净面积 摩擦片上的总压力N 摩擦系数 花键轴的摩擦系数 摩擦片的对数 压力损失系数 旋转油缸的转速 旋转轴的外径 排油需要的压力Mpaq 油缸的工作压力Mpa 密封圈的摩擦阻力N 压力损失对活塞的阻力N 离心力对活塞的阻力N 回位弹簧力N 最小工作载荷是 弹簧的刚度 最小工作下的变形量 最大工作下的变形量 最小切应力 最大切应力 目 录第一章 绪论.11.1 液压机械无级变速器研究的意义.11.2 液压机械无级变速器的传动原理.1 1.3 此设计的研究重点.2第二章 行星齿轮的设计与计算.42.1行星齿轮的特点分析.42.2行星齿轮的尺寸计算.6第三章 离合器的设计与计算.93.1 离合器的特点分析.93.1.1 摩擦离合器的作用. 93.1.2 湿式摩擦离合器的设计要点.103.2 离合器的计算. .113.2.1 离合器的尺寸计算.113.2.2 离合器的弹簧计算.123.3 离合器计算.153.3.1 离合器的尺寸计算.153.3.2 离合器的弹簧计算.163.4 离合器的计算.193.4.1 离合器的尺寸计算.193.4.2 离合器的弹簧计算.203.5 离合器的计算.233.5.1 离合器的尺寸计算.233.5.2 离合器的弹簧计算.24第四章 结论.28参考文献.29致谢.31第一章 绪论 1.1 液压机械无级变速器的研究意义目前国际上大功率履带拖拉机以及部分工程车辆的传动系广泛采用液力变矩器与动力换档变速箱组合形式,即我们常标的动力机械传动。还有部分先进机型采用了全液压传动技术,其操纵已由手动电液控制或微电脑控制技术方面发展,并取得非常好的效果,大大提高了整机行驶平顺和作业性能,虽然他们都具有无级变速的功能,操纵轻便,整机动力性好,可靠性高,但由于传动系的传动效率较低,直接影响了整机生产率和经济性。为此,开发设计既具有良好的动力性,又有较高传动效率的传动系统一直是国内外广大工程技术人员长期潜心研究攻关的重点项目。拖拉机及车辆的无级传动被认为是理想的传动形式。无级传动系可以根据面状况和发动机工作状态使拖拉机获得最佳的形式性能,使拖拉机动力装置的动力性通过无级变速器后与拖拉机所需的动力特性达到最佳匹配,进而改善拖拉机换档过程中的冲击,改善拖拉机的燃油经济性,在这能源短缺,环境污染日益加剧的21世纪有着重要意义。液压机械无级变速器是综合了机械传动高效率和液压传动无级变速两方面优点的新型传动机构。液压机械无级传动是一种多流传动系统,它将功率分为液压和机械两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速。其每一个行程和行星齿轮机构的一种工况相配合,最后两路汇合成由若干无级调速段相衔接并组逐段升高的全程无级输出速度。液压元件只负担最大功率的一部分,其他功率都由机械路传递。这相当于将液压无级变速功率扩大,传动总效率相对于液压传动也显著提高,和液力机械传动相比,装载量最大可提高30%,燃油经济性最大可提高25%。1.2 液压机械无级变速器的传动原理图1是液压机械传动的一种方案。输入功率通过两路传递,一路经液压路(双向)主要起调速作用,一路经机械路,主要用来传递功率,对应路每一固定的传动比连续调解液压路的传动比,就少得到一个总传动比连续变化的范围,称多段,液压机械传动的基本工作特性是在一段内液压与路传动比与总传动比成正比变化。马达的最高转速对应着该段的末速度,当这段的末速度等于后一段的初速度及后一段初速度对应马达最高转速位置。此液压机械无级变速器必须与发动机合理匹配才能发挥其优势。匹配的关键是根据各种路况和发动机特性调节变速器的传动比,使发动机工作在最佳状态。图111.3 此设计的研究重点此设计主要是针对行星齿轮机构以及控制部分离合器的设计。对于行星齿轮采用单排的结构形式,这样可以减小整个无级变速器的轴向尺寸,但是为了使能够承受较大的和变化的载荷,于是在中心轮的周围均匀地分布着数个行星轮来共同分担载荷,从而使每个齿轮所承受的载荷小,并允许这些齿轮采用较小的模数。此外,在结构上从分利用了内啮合承载力大和内啮合齿圈本身的可容积性从而有利于缩小其外廓尺寸,使其体积小,质量小。本设计采用3个行星论均匀的布置形式就可以达到要求。其控制部分采用多片的用压力油控制的湿式离合器。离合器随着载荷的增加可以增多摩擦片的对数或增加其径向尺寸。在设计的过程中这两方面是综合考虑的,因为不可能使轴向或径向的尺寸过分的偏大。 第二章 行星齿轮的设计与计算2.1 行星齿轮的特点分析行星齿轮传动与普通齿轮传动相比较,它有许多独特的优点。它的最显著的优点是:在传递动力时可以进行功率分流;同时,其输入轴与输出轴具有同轴性,其输出轴与输入轴均设置在同一主轴线上。所以,行星齿轮传动现在已经被用来代替普通齿轮传动,而作为各种机械传动中的减速器,增速器和变速器装置。尤其是对于那些要求体积小,质量小,结构紧凑和传动效率高的航空发动机,起重运输,石油化工和兵器等的齿轮传动装置以及需要差速器的汽车和坦克等车辆的齿轮传动装置,行星齿轮传动已得到了越来越广泛的应用。行星齿轮传动的特点如下:(1)体积小,质量小,结构紧凑,承载大,由于行星齿轮传动具有功率分流和各中心轮构成共轴线式的传动以及合理地应用内啮合齿轮副,因此可以使其结构非常紧凑。再由于在中心轮的周围均匀地分布着多个行星轮来共同分担载荷,从而使每个齿轮所承受的载荷小,并允许这些齿轮采用较小的模数。此外,在结构上从分利用了内啮合承载力大和内啮合齿圈本身的可容积性从而有利于缩小其外廓尺寸,使其体积小,质量小,结构非常紧凑,且承载力大。一般,行星齿轮传动的外廓尺寸和质量约为普通齿轮传动的1/21/5(即在承受相同的载荷条件下)。(2)传动效率高,由于行星齿轮传动结构的对称性,即它有数个均匀分布的行星轮,使得作用于中心轮和转臂轴承中的反作用力可以相互平衡,从而有利于达到提高传动效率的作用。在传动类型选择恰当,结构布置合理的情况下,其效率值可以达到0.970.99。(3)传动比大,可以实现运动的合成与分解,只要适当选择行星轮传动的类型及配齿方案,便可以用少数几个齿轮获得较大的传动比。在仅作为传递运动的行星齿轮传动中,其传动比可以达到几千。应该指出,行星齿轮在其传动比很大时,仍然可以保持结构紧凑,质量小,体积小等许多优点。而且,它还可以实现运动的合成与分解以及实现各种变速的复杂运动。(4)运动平稳,抗冲击和振动力强,由于采用了数个结构相同的行星轮,均匀地分布于中心轮的周围,从而可以使行星轮与转臂的惯性力相平衡。同时,也可以使参与啮合和齿数增多,故行星齿轮传动的运动平稳。抵抗冲击和振动力强,工作可靠。(5)行星齿轮式变速箱中的每一个旋转构件,没有必要也不能用轴承支承起来.对于一个行星排,如果把太阳轮、齿圈和行星架都用轴承来支承,则由于不可避免的制造误差反而加剧每个行星轮的载荷不均匀程度,同时还给制造带来麻烦。采用浮动的结构,利用行星轮、太阳轮、齿圈之间的相互作用力平衡来自动调整太阳轮、行星轮和齿圈的相对位置,可均衡各行星轮的载荷。一般情况下,齿圈是无法用轴承支承的,因此都是套在行星轮上而没有固定的轴承支承。行星架质量大,偏置后旋转时产生较大的离心力,故一般要用轴承来支承。一般,行星齿轮式变速箱中有一根惯穿全箱的中心轴或几段连成的中心轴。这根轴的两端用轴承支承在箱体中,而中间构件的轴承就装在此中心轴上。所有的行星排的齿圈都是浮动的;中心轴左端用滚珠轴承支承在壳体中;太阳轮固定在中心轴上。(6)行星变速箱中的需要冷却、润滑的地方有制动器和离合器的摩擦片、行星轮轴承、旋转轴承和齿轮等。为了保证供给足够的润滑油,一般多采用强制润滑。为了保证行星轮滚针轴承各处都得到良好的润滑,行星轮轴上通向轴承的径向油孔都朝向中间,进入滚针轴承的有从行星轮两侧垫片的间隙处喷出,两侧垫片侧面开有润滑油沟槽。行星齿轮变速箱要用润滑油的地方很多,油路的分支很多,为使各处都可以得到从分的润滑油,一般采用节流孔来分配到各处的油量。总之,随着行星传动技术的迅速发展,目前,高速渐开线行星齿轮传动装置所传递的功率已经达到20000KW,输出的转矩已经到到。据有关材料介绍,人们认为目前的行星齿轮传动技术的发展有:(1)标准化,多品种,目前世界上已经有50多个渐开线行星齿轮传动系列设计;而且还演化出多种形式的行星减速器、差速器和行星变速器等多品种的产品。(2)硬齿面、高精度,行星传动机构中的齿轮广泛采用渗碳和氮化等化学处理。齿轮精度一般都在6级以上。显然,采用硬齿面、高精度有利于进一步提高承载力,使齿轮尺寸变得更小。(3)高转速、大功率,行星齿轮传动机构在高速传动中,其传动的功率也越来越大。(4)大规格、大转矩,在中低速、重载传动中,传动大转矩的大规格的行星齿轮传动已经有了较大的发展。行星齿轮传动的缺点是:材料优质、结构复杂、制造和安装困难。但随着人们对行星传动技术的进一步深入地了解和掌握以及对国外行星传动技术的吸收,从而使其传动结构和均载方式都不断完善,同时生产工艺水平也不断提高。因此,对于它的制造安装问题,目前已经不再看作是一件什么困难的事。2.2 行星齿轮的尺寸计算由设计要求选得特性系数K=3,由参考文献20,为了加工和取得较大的承载能力取行星轮的个数Cs=3,取 =20 ,=19 ,=58 ,=3.9因为4,太阳轮负变位,行星齿轮和内齿圈正变位。,角变位采用不等角变位。预计的适用的啮合角在左右。取。2.2.1 按接触强度计算AC的中心距和模数输入转矩为T=9550=9550=440Nm由参考文献20,记载荷不均匀系数为1.15。在一对AC传动中,太阳轮传递的转矩为 =168.72Nm齿数比为U=太阳轮和行星轮的材料选用20CrMnTi,渗碳淬火。由参考文献20得表面的硬度为5761HRC,芯部的硬度为3540HRC。=1450,=400 所以=0.9=0.91450=1305取齿宽系数为=0.8,载荷系数K=1.8 。按齿面强度计算中心距A= (21)由参考文献20得=483 故A=483(0.95+1)=58.1mm 模数 m=3.02 取模数为3.5 则AC传动的未变时的中心距 =(=(19+20)所以=68.25 按预取的啮合角,可以得到AC传动的中心距变位系数=0.2计算AC传动的变位系数: (22)由参考文献20可知在许用的区域内。由传动可得,计算CB的传动中心距变动系数和啮合角。CB的传动未变时 故图21 齿轮几何尺寸的计算项 目ABC 齿 数201958 变位系数-0.60.60.6 模 数3.53.53.5 节圆直径6057174 啮合角 齿顶高1.24.84.8 齿根高1.955.555.55 中心距707070校核AC传动的接触强度和弯曲强度计算接触应力的基本值 (23) 重合度的计算公式: 得 由参考文献20得 由参考文献20得 由参考文献20查得齿轮弯曲强度的计算齿根的弯曲应力 而和由以下两个式子确定 (24) (25)由参考文献20得 由参考文献20得 第三章 离合器的设计与计算3.1 离合器的特点分析3.1.1 摩擦离合器的作用摩擦离合器是一种依靠主,从动部分之间的摩擦来传递动力且可以分离的装置。它包括主动部分,从动部分,压紧机构和操纵机构等四部分组成。主,从动部分和压紧机构是保证离合器处于结合状态并可以传递动力的基本结构,操纵机构是使离合器主,从部分分离的装置。离合器的主要功用是切断和实现发动机对传动系的动力传递,保证汽车起步时发动机与传动系的平顺结合,确保汽车的平顺起步;在换挡时将发动机与传动系分离,减少变速器中换挡齿轮之间的冲击;在工作中受到较大的动载荷时,可以限制传动系所承受的最大转矩, 以防止传动系各零部件因过载而损坏;有效的降低传动系中的振动和噪声。为了保证离合器具有良好的工作性,应满足以下要求:(1) 在任何行驶条件下,既可以有效地传递发动机的最大转矩,并有适当的转矩储备,又可以防止传动系过载。(2) 结合时要完全,平顺,柔和,保证汽车起步时没有抖动和丛集、冲击。(3) 分离时要迅速,彻底。(4) 从动部分转动惯量要小,以减轻换挡时变速器齿轮间的冲击,便于换挡和减少同步器的磨损。(5) 应有足够的吸热性和良好的通风散热效果,以保证工作温度不至于过高,延长其使用寿命。(6) 应可以避免和衰减传动系的扭转振动,并具有吸收振动,缓和冲击,降低噪声的性。(7)操纵轻便,准确,以减少驾驶员的疲劳。(8)作用在从动盘上的总压力和摩擦材料因数在离合器工作过程中的变化要小,以保证有稳定的工作性。(10) 结构应简单,紧凑,质量要小,制造工艺性要好,拆装,维修,调整方便。本次设计的是湿式摩擦离合器,湿式摩擦离和器因有油液的润滑和冷却作用,有效地控制了摩擦表面的温度并可以显著减少摩擦表面的磨损,因此它对提高离合器的可靠性和使用寿命有显著的效果,使用寿命可达干式离合器的56倍。所以湿式摩擦离和器可以适应恶劣的工作条件(频繁的结合,重负荷下起步等)下使用。湿式摩擦表面的摩擦系数较小,但由于湿式可大大提高许用比压,因此可通过增加压紧力使摩擦片的尺寸减少,故应用比较广泛。3.1.2 湿式摩擦离合器的设计要点:(一)保证离合器结合的平稳和分离彻底:保证离合器的结合平稳,就应使离合器在结合过程中压紧力平缓地增长,这可依靠在摩擦衬片与从动钢片之间安装波形弹簧。另外,则是安装减振弹簧,它使离合器从动盘轮毂与钢片之间构成弹性联接,从而可以缓和结合离合器时的冲出,同时也起到了消除传动系扭转振动的作用。应当指出,常开离合器由于摩擦副存有油液,当离合器结合时液体被挤出,因而可以起到缓冲的作用;为保证离合器分离彻底,在多盘式离合器和常开离合器中常常需要用强制的方法将中间压盘推开,使摩擦面之间有一定的分离间隙。(二)离合器的调整 离合器的摩擦衬片面在工作中有磨损,因此需要定期进行调整。在常闭式离合器中,需要进行调整的项目是(1) 分离杠杆内端与分离轴承之间的间隙的调整,这一调整是为了恢复踏板的自由行程。一般离合器的这一间隙值为3毫米左右,相当于每个摩擦衬片面有0.4毫米的磨损;(2) 调整各分离杠杆的内端使处于离合器轴的同一垂直面内,这一调整的目的是为了分离离合器时可以均匀拉开压板,保证离合器分离彻底。(三)从动盘 它由钢盘和固定于其上的摩擦衬面组成。根据所用摩擦衬面材料的不同,固定方法也不同。对于模压石棉或铜丝石棉衬面,多用铆钉铆接在其基体刚盘之上,铆好以后,摩擦面的工作表面需要磨削加工,使它的平行度误差小于0.2毫米;也可以用胶合剂帖的方法,但磨损后更换衬面比较困难。对于粉末冶金衬面则可以采用烧结的方法。基底钢盘的材料可以选用40钢,45钢。用冲压的方法加工。从动盘的翘曲会引起分离不彻底的缺陷,为了防止它的翘曲,常在其上开几条径向切口。(四)摩擦衬面 常用石棉制品或烧结金属制成。对摩擦衬面材料的要求:(2)应有较高的耐磨性;(3)应有足够的机械强度;(4)不易和对磨表面胶合。由于石棉材料制成的衬面有较大的摩擦系数,一般都在0.3到0.35以上,但其稳定性差,随着温度的增长摩擦系数值会下降,超过250度时易造成损坏。石棉材料的密度小且可以保证必需的机械强度,价格低,易于制造,它通常用于干式离合器。烧结金属衬面材料有两种,一种是铜基,一种是铁基。铜基烧结的金属衬面用在湿式离合器;而铁基烧结金属衬面只用于干式离合器,因为它在油中的耐磨性差。两种烧结金属都可以承受较高的比压,在高温下的摩擦系数良好且摩擦系数也稳定,使用的期限也比石棉制品长得多。此外,烧结金属衬面很薄可以使离合器的轴向尺寸减小,但密度较大,从而转动惯量也较大,价格也较贵。在湿式离合器中,为了提高摩擦副的工作性,在摩擦的衬面上制有油槽,作用是:保证油流通过离合器摩擦面,以便润滑和冷却摩擦面,同时油流量可以将磨削带走,起到清洁摩擦面的作用;主,从动盘结合时,表面上的油容易被挤到油槽中流走,两盘相对滑磨,起到刮油和破坏油膜的作用形成半液体摩擦和临界摩擦,以提高摩擦系数。经过大量的实验,不同形状的油槽具有不同的作用:螺旋形油槽具有较高的摩擦系数,磨损也不大,但油不容易通过,冷却效果较差;径向油槽冷却效果好,磨损小,但摩擦系数低;因此,常常采用螺旋油槽和径向油槽的综合,兼有两者的优点;也可以采用网络形油槽,它既有较高的摩擦系数,又有足够的油流通过,冷却好,但在离合器处于分离时,网络形沟槽了使摩擦片产生较大的粘性传动,造成不彻底的分离。3.2 离合器的计算3.2.1 离合器的尺寸计算由其结构定: 计算转矩 摩擦片的对数 (31)摩擦片的材料选用铜基粉末冶金。由参考文献7得 取许用转矩的传递 (32)由参考文献7查得 代入计算得 压紧力的计算 (33)摩擦的压强 (34)摩擦离合器的摩滑功和发热量的计算 (35)一次终了时的平均温度 (36)一次终了时多盘离合器接合时的温升 (37)用油冷却的湿式离合器循环油的温升为 (38)3.2.2 离合器的弹簧计算摩擦片的外径m D=0.25 摩擦片的内径m d=0.174储备系数 B=1.5 摩擦片的单位压力Mpa q=2 摩擦片的平均作用半径m R=0.25(D+d)=0.1055 摩擦面的平均作用面积 F=0.25=0.0212 每个摩擦副扣除沟槽后的净面积 =0.0196摩擦片上的总压力N =3.392 摩擦系数 花键轴的摩擦系数 摩擦片的对数 6压力损失系数 (39) 代入(39)式计算得=6.26摩擦副的数目 (310)旋转油缸的转速 (311)把 代入式(311)得转速为67.51 活塞的外径 R=8.15cm活塞的内径 r=5.75cm 旋转轴的外径 =4.95cm排油需要的压力Mpa 油缸的工作压力Mpa q=2 密封圈的摩擦阻力N =1.0压力损失对活塞的阻力N =1.06离心力对活塞阻力N=490回位弹簧力N (312)用15个弹簧圆周布置,故,每个弹簧的力为最小工作载荷是 弹簧的直径为 (313)查参考文献得 ,而查表得(预计直径大于2。故。曲度系数 (一般取C为58,取为5) 故取为3弹簧的刚度 最小工作下的变形量 最大工作下的变形量 压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取 故。压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取。有效的圈数 由参考文献7按标准取有效的圈数为10总的圈数根据参考文献7 得 压并高度根据参考文献7 得 自由高度 ,参考文献7 取为52。参数的计算: 节距 螺旋角 展开的长度 脉动疲劳极限 最小切应力 最大切应力 疲劳安全系数 弹簧的自振频率 强迫的振动频率 3.3 离合器计算3.3.1 离合器的尺寸计算由其结构定: 计算转矩 摩擦片的对数 (314)摩擦片的材料选用铜基粉末冶金,由参考文献20得 取 m=8许用转矩的传递 (315)查参考文献20得 代入计算得 压紧力的计算 (316)摩擦的压强 (317)摩擦离合器摩滑功和发热量的计算 (318)一次终了时的平均温度 (319)一次终了时多盘离合器接合时的温升 (320)用油冷却的湿式离合器循环油的温升为 (321)3.3.2 离合器的弹簧计算摩擦片的外径m D=0.29 摩擦片的内径m d=0.36储备系数 B=1.5 摩擦片的单位压力Mpa q=2 摩擦片的平均作用半径m R=0.25(D+d)=0.1695 摩擦面的平均作用面积 F=0.25=0.051 每个摩擦副扣除沟槽后的净面积 =0.0408 摩擦片上的总压力N =8.16 摩擦系数 花键轴的摩擦系数 摩擦片的对数 8压力损失系数 (322) 代入(322)式计算得=7.1摩擦副的数目 (323) 旋转油缸的转速 =675.1 (324) 把 代入计算得转速为675.1 活塞的外径 R=8.15cm活塞的内径 r=5.75cm 旋转轴的外径 =4.95cm排油需要的压力Mpa 油缸的工作压力Mpa q=2 密封圈的摩擦阻力N =2.448 压力损失对活塞的阻力N =2.5 离心力对活塞力=3.12回位弹簧力N (325) 用24个弹簧圆周布置,故,每个弹簧的力为假设最小工作载荷是在离心力的作用下,弹簧的直径为 (326)查参考文献7得 ,而查表得(预计直径大于2。故。曲度系数 (一般取C为58,取为5) 故取为3弹簧的刚度 最小工作下的变形量 最大工作下的变形量 压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取 故。压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取。有效的圈数 参考文献7按标准取有效的圈数为9总的圈数根据参考文献7得 。 压并高度根据参考文献7 自由高度 ,参考文献7取为52。参数的计算: 节距 螺旋角 展开的长度 脉动疲劳极限 根据参考文献7, 最小切应力 最大切应力 疲劳安全系数 弹簧的自振频率 强迫的振动频率 3.4 离合器的计算:3.4.1 离合器的尺寸计算:由其结构定: 计算转矩 摩擦片的对数 (327) 摩擦片的材料选用铜基粉末冶金,由参考文献20得 取 许用转矩的传递 (328)由参考文献7得 压紧力的计算 (329)摩擦的压强 (330)一次终了时的平均温度 (331)一次终了时多盘离合器接合时的温升 (332)3.4.2 离合器的弹簧计算摩擦片的外径m D=0.1215 摩擦片的内径m d=0.0895储备系数 B=1.5 摩擦片的单位压力Mpa q=2 摩擦片的平均作用半径m R=0.25(D+d)=0.1055 摩擦面的平均作用面积 F=0.25=0.0212 每个摩擦副扣除沟槽后的净面积 =0.0196 摩擦片上的总压力N =3.392 摩擦系数 花键轴的摩擦系数 摩擦片的对数 6压力损失系数 (333)代入(333)式计算得=6.26摩擦副的数目 (334) 旋转油缸的转速 把 代入计算得转速为675.1 活塞的外径 R=8.15cm活塞的内径 r=5.75cm 旋转轴的外径 =4.95cm排油需要的压力Mpa 油缸的工作压力Mpa q=2 密封圈的摩擦阻力N =1.0 压力损失对活塞的阻力N =1.06离心力对活塞阻力N =490回位弹簧力N (335) 用15个弹簧圆周布置,故,每个弹簧的力为最小工作载荷是 弹簧的直径为 (336)查参考文献20得 ,而查表得(预计直径大于2。故。曲度系数 (一般取C为58,取为5) 故取为3弹簧的刚度 最小工作下的变形量 最大工作下的变形量 压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取 故。压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取。有效的圈数 参考文献7按标准取有效的圈数为10总的圈数根据参考文献7得 。 压并高度根据参考文献7得 自由高度 参考文献7,取为52。参数的计算: 节距 螺旋角 展开的长度 脉动疲劳极限 根据11216,最小切应力 最大切应力 疲劳安全系数 弹簧的自振频率 强迫的振动频率 3.5 离合器的计算3.5.1 离合器的尺寸计算由其结构定: 转矩 计算转矩 摩擦片的对数 (337) 摩擦片的材料选用铜基粉末冶金,由参考文献20得 取m=10许用转矩的传递 (338)由参考文献20得 压紧力的计算 (339) 摩擦的压强 (340)摩擦离合器摩滑功和发热量的计算 (341)一次终了时的平均温度 (342)一次终了时多盘离合器接合时的温升 (343)用油冷却的湿式离合器循环油的温升为 (344)3.5.2 离合器的弹簧计算摩擦片的外径m D=0.38 摩擦片的内径m d=0.29储备系数 B=1.5 摩擦片的单位压力Mpa q=2 摩擦片的平均作用半径m R=0.25(D+d)=0.1795摩擦面的平均作用面积 F=0.25=0.0541 每个摩擦副扣除沟槽后的净面积 =0.04328摩擦片上的总压力N =8.66 摩擦系数 花键轴的摩擦系数 摩擦片的对数 10压力损失系数 (345) 代入(345)式计算得=7.6摩擦副的数目 (346)旋转油缸的转速 (347) 把 代入计算得转速为675.1 活塞的外径 R=8.15cm活塞的内径 r=5.75cm 旋转轴的外径 =4.95cm排油需要的压力Mpa 油缸的工作压力Mpa q=2 密封圈的摩擦阻力N =2.598 压力损失对活塞的阻力N =2.71离心力活塞阻力N=3.89回位弹簧力N (348) 用24个弹簧圆周布置,故,每个弹簧的力为假设最小工作载荷是在离心力的作用下,弹簧的直径为 (349) 查参考文献20得 ,而查表得(预计直径大于2。故。曲度系数 (一般取C为58,取为5) 故取为3弹簧的刚度 最小工作下的变形量 最大工作下的变形量 压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取 故。压时的变形量,根据弹簧的工作区应在变形量的20%80%的规定,取。有效的圈数 参考文献7按标准取有效的圈数为9总的圈数根据参考文献7得 。 压并高度根据参考文献7 自由高度 ,参考文献7取为52。参数的计算: 节距 螺旋角 展开的长度 脉动疲劳极限 根据参考文献7, 最小切应力 最大切应力 疲劳安全系数 弹簧的自振频率

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号