年产3500吨二硫化碳系统冷凝装置设计(全套CAD图+说明书+开题报告+翻译).doc

年产3500吨二硫化碳系统冷凝装置设计(全套CAD图+说明书+开题报告+翻译)

收藏

资源目录

压缩包内文档预览:(预览前20页/共70页)

编号:1670191

类型:共享资源

大小:2.19MB

格式:ZIP

上传时间:2017-09-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

45

积分

- 关 键 词:

-

年产

二硫化碳

系统

冷凝

装置

设计

全套

cad

说明书

仿单

开题

报告

讲演

呈文

翻译

- 资源描述:

-

- 内容简介:

-

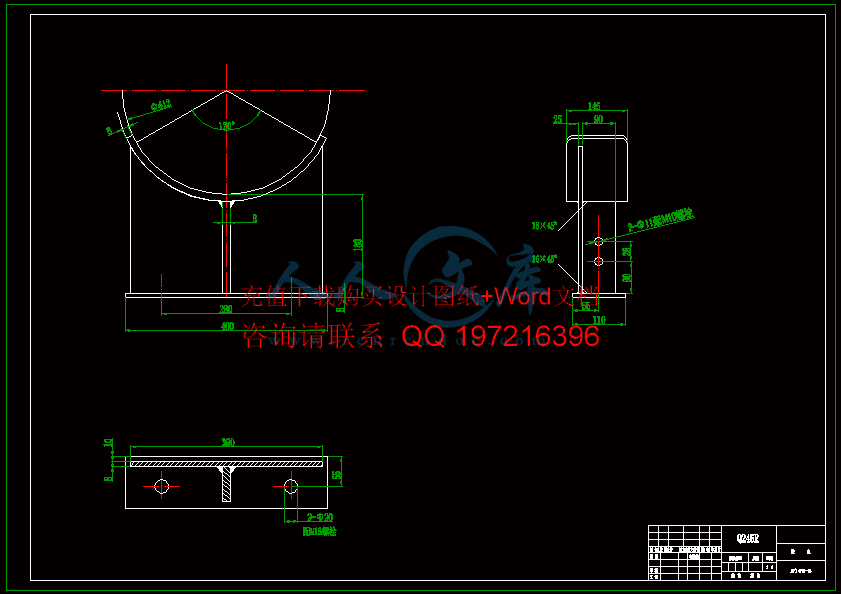

第 1 页 共 64 页 摘要 本次设计介绍了二硫化碳尾气处理系统的工艺设计。它包括总工艺流程设计,冷凝器的设计及校核,计量罐的设计及校核。 冷凝器的设计是本次设计的重点。根据实际情况最终确定选用应用最为广泛的间壁式换热设备为此次所需冷凝器。它的设计步骤为先进行传热计算,然后进行冷凝器的尺寸计算,最后进行强度计算和校核。设计前的热力计算是本次设计的难点与重点。由于冷凝的介质中含有不凝性气体,所以加大了热力学传热计算这部分的计算难度。冷凝器的设计包括冷凝器上的筒体、封头、管箱、管板、换热管、折流板、拉杆、接管、开孔补强、支座、法兰等的 设计、计算与核算。 计量罐的设计包括筒体、封头、接管、开口补强、液面计及支座的设计和校核,是本次设计的一个重要组成部分。 关键词: 总工艺流程;冷凝器;计量罐; 第 2 页 共 64 页 to of of It is to be of to to of It is to of is in As a of of it of of of as of is an 第 3 页 共 64 页 目录 前 言 . 5 1 二硫化碳尾气处理系统工艺设计 . 2 内外二硫化碳生产概况 . 2 艺流程设计 . 3 2 冷凝器的设计 . 4 凝器的结构选型 . 4 力计算 . 4 计参数 . 4 量衡算 . 4 却水量的计算 . 6 定冷凝器尺寸 . 6 选管子 . 7 核水的流速 . 8 凝器结构设计 . 12 束分程 . 12 子排列 . 12 凝器管板的结构形式 . 13 子与管板、管板与壳体的连接 . 14 凝器壳体设计 . 14 凝器封头设计 . 15 流板设计 . 16 杆设计 . 17 出口管设计 . 17 出口管法 兰设计 . 18 孔补强 . 19 箱设计及管箱与壳 体接管的位置 . 20 座设计 . 22 核冷凝器应 力 . 23 板校核 . 26 压试验校核 . 40 力试验 . 40 3 计量罐的设计 . 41 体设计 . 41 头设计 . 42 孔与接管及补强圈设计 . 43 面设计 . 43 量校核 . 44 座设计 . 44 压试验 . 45 附 录 . 46 参考文献 . 63 第 4 页 共 64 页 谢 辞 . 64 第 5 页 共 64 页 第 6 页 共 64 页 第 1 页 共 64 页 前 言 使热量冲热流体传递到冷流体的设备称为换热设备。它是化工、炼油、动力、食品、轻工、原子能、制药、机械及其他许多工业部门广泛使用的一种通用设备。在化工厂中,换热设备的投资约占投资总量的 10 20;在炼油厂中,约占总投资的 35 40。 在工业生产中,换热设备的主要作用是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到工艺过程规定的指标,以满着工艺过程上的需要。此外换热设备也是回收余热、沸腾特别是低位能的有效 装置。 换热设备有多种多样的形式,换热器选型时,考虑的因素很多,主要是流体的性质;压力、温度及应许压力降的范围;对清洗、维修的要求;材料价格;使用寿命等。 管壳式换热器具有可靠性高、适用性广等优点,在各工业领域中的到最为广泛的应用。近年来受到其他新型换热器的挑战,但反过来也促进了其自身的发展。在换热器向高参数、大型化的今天,管壳式换热器仍占主导地位。 这里介绍一种间壁式换热器的设计计算,它是利用间壁(固体壁面)将进行热交换的冷热两种流体隔开,互不接触,热量由热流体通过间壁传递给冷流体的换热器。这里用水作冷却 介质,用于冷却混合蒸汽的温度,从而达到冷凝的效果。间壁式换热器是工业生产中应用最为广泛的换热器。在二硫化碳的生产工艺中,它是溶解二硫化碳气体净化生产装置中的冷凝冷却设备,主要是使混合气体中的二硫化碳冷凝而使有毒的硫化氢排出而处理掉。 冷却机理:在冷凝器中,如果冷凝传热管表面温度低于混合气体的露点,则混合气体中的蒸汽(可凝性蒸汽为二硫化碳蒸汽,不凝性气体为硫化氢气体)冷凝,管表面被湿润,这个表面被气体界膜包围,混合气体中的蒸汽通过这个气体界膜扩散到管表面上冷凝。 第 2 页 共 64 页 1 二硫化碳尾气处理系统工艺设计 内外二硫化碳生产概况 二硫化碳是一种重要的无机化工原料,广泛应用于树脂、燃料、医药、农药、防腐剂、多种溶剂及橡胶等多种产品的生产。 由于二硫化碳用途广泛,所以国内外的需求量也比较大,仅我国国内粘胶纤维、选矿药剂、橡胶促进剂、玻璃纸及农药、医药等行业每年需求量近 30 万吨,特别是粘胶行业扩产速度很快,每年仍需 3 万吨的二硫化碳投放市场才能满足需要;其次,国际市场发达国家如美国、日本、俄罗斯、法国等因生产二硫化碳环保投入太大,生产成本增加和竞争能力下降等原因,使一部分二硫化碳生产厂关闭,这也造成了国际市场二硫化碳 需求有了较大幅度的增加,市场前景十分看好。 我国粘胶纤维、橡胶助剂和选矿药剂等生产仍将继续发展,对其的需求也快速增长,目前产品供不应求。预计二硫化碳的生产和需求每年仍会有 15%以上的增长速度。 我国现有生产二硫化碳的工厂或车间一百多处,其生产工艺普遍采用古老的电炉法,以木炭和硫磺为原料,流程简图如图 艺流程简图 这不仅大量消耗森林资源,而且在生产过程中产生有毒气体 艺古老,生产效率低,不利于环境保护。以天然气代替木炭为原料生产二硫化碳成为目前国内外首选的先进生产路线。 以天然气和硫磺为原料生产 外普遍采用三种技术 ,即美国的 术、 术和 术。 此外还有以丙烯为原料的生产技术,但是由于以丙烯为原料不如用天然气优越,很少采用。 反 应 干 燥 熔 硫 除 硫 木 炭 硫 磺 冷 凝 粗二硫化碳 精 馏 冷 凝 成品二硫化碳 第 3 页 共 64 页 艺流程设计 总工艺流程设计如图 示。 冷凝器计量罐 储罐氨水罐硫化铵罐吸附塔磁力泵燃烧炉搅拌器吸附塔搅拌器磁力泵1234567891011171819232422201525 26 293027 314035363328 323437383916 21141312图 计总工艺流程图 整套尾气系统的工艺处理过程由四个子系统共同完成。 第一 部分是 合气体的冷凝,这部分设备的主要作用是把混合气体中的 部分的 第二部分是活性炭吸附塔对 吸收,这部分设备主要是对从冷凝器接口 4 排出的 体与未冷凝的 汽进行吸收。这里采用两个相同的活性炭填料塔,以备当一个塔里的活性炭吸附饱和后能及时进行更换,保证工作的连续进行。 第三部分是 氨水的反应,这部分设备主要是对从吸附塔接口 15 和20 排出的气体进行吸收,采用低浓度氨水与 应。这里同样采用两个相同的反应罐,以便 一台反应完毕后及时更替。 第四部分是燃烧炉。气体在反应罐内反应完毕后,残余气体进入燃烧炉内燃烧后排出。 第 4 页 共 64 页 2 冷凝器的设计 凝器的结构选型 选型应考虑的因素有蒸汽压力,蒸汽组分,冻结与污垢等多种因素。已知方案中初进水的工作温度 t 5 出口工作温度 t 7 , 由于两种介质均无腐蚀性,也不易结垢,故可选用固定管板式管壳换热器。这类换热器相比其他类型有很多优点,如:结构简单紧凑,造价低,管程清洗方便等。管程是指介质流经换热管内的通道及与其相贯通的部分,壳程是指介质流经换热管外的通道及与其相贯通部分 。因此,可采用工业清水走管程,混合气体走壳程的形式。 力计算 计参数 1)尾气组成、压力、温度:尾气中有 /h h 硫化氢气体,尾气压力为 度 45。 2)冷凝器尾气出口温度为 10,冷却水进口温度为 5,出口温度为 7,冷却水进口压力为 3)各项物性参数: 分子量 M=34;比热容 分子量 M=76;比热容 汽化潜热 r=84 和蒸汽压 p=+B; A=1446, B= 热量衡算 设代号如下 : 总压力; 口 蒸汽压力; 口 蒸汽压力; 第 5 页 共 64 页 口 蒸汽压力; 口 蒸汽压 力。 ( 1) 口压力 出口温度 t=10) 1= ; 其中 A=1466, B=T=273+t. 解得 2) 口 压力 进口温度 t=45) 2= ; 其中 A=1466, B=T=273+t. 解得 口 压 力为 口 压力为 3) 出口流量为 据道尔顿分压定律,压力比等于摩尔数得: 1 2 11 2 3/P 0 . 0 2 6=P / P P 0 . 1 0 3 kg/h 冷凝量为 kg/h ( 4)混合气体的入口焓为 其中 5 10 r=844 = 2 G CP t +G r =(1+5) (45 = ( 5)混合气体的出口焓为 第 6 页 共 64 页 其中 7 r=844 = 2 G CP t +G r =(1+5) (7 5)+ =热量 Q= 103 W 却水量的计算 已知:冷却水进口温度 1 5 出口温度 2 7 故 特性温度 21 =275=60 C 查在此温度下,水的比热容为 4199J/(K) 根据传热公式:, , , 2 1 )m h m c p cq r q c t t (可得冷却水的量 )p 出 进= =定冷凝器尺寸 根据经验值可以先估算管壳式换热器的总传热系数为 200W/K(采用逆流)如图 0 5 45 7 图 2 . 1 第 7 页 共 64 页 图 流温差图 其中平均温度差为: ( ( / ( ( (45(10 (45(10 传热面积 = = = 试选管子 采用水走管程,蒸汽走壳程。初步选取管程中的水的流速为 s,取管径规格为: 25 2.5 则 内径 20选单管 程,估算管子数如下: 初选换热管管长为 据单管的传热面积可计算管子数目为: n =222 4 水= =以取整为 22 根。 则 L =0 估= = (过长,不符和长径比值 ) 因此选用四管程 ,采用 88根管子。 即 L=估 = = 根据标准,取 第 8 页 共 64 页 采用正三角形排列形式: 管心距 t=25=32内径 =32 =据标准,内径取 450 核水的流速 根据雷诺数的因素,同时初设换热器为四管程,同时设 4 根拉杆,且布管的原因,则布 92 个孔, 88 为换热管管孔。 则:单管程管束: n 116/4 22 查资料特性温度 t=(5 7)/2=6下的物理参数: 比热容 103 J/K ; 密度 =999.8 kg/ 黏度 =10S ; 热导率 W/m K 因在冷凝器中发生有相变的传热,为避免管内气液两相流,所以设计蒸气管外冷凝,即冷凝水走管程,混合蒸气走壳程。 则管内水的流速 2214水= =核总传热系数 ( 1)管程对流传热系数 1 s 4411 43 管内是混合流体被 加热,根据化工原理得公式: 9 0 2/8 9 第 9 页 共 64 页 ( 2)壳程对流传热系数 2 冷凝器中壳程发生有相变的对流传热,所以按下列步骤计算: 先计算纯 汽的传热系数 0 有下列公式: 41032320 = 2383 W m K 此时特性温度为: 045 黏度 380 610 密度 31263 导热系数 0d 管子外径0d=t 温差 t =45 10 =35 计算含 的 合气体的传热系数: 其中含不凝性气体的 的混合气体的传热系数为 2 其 中 2 第 10 页 共 64 页 7 1 . 0 434 0 . 3 44 6 6 . 6 776C 为混合气体的运动黏度 1 4 其中 T=273+=气压 ) 原子及其单分子的扩散体积为下列数据: H : C : S : 列分子 式的分子量为: : 34 : 76 所以 17613412 =47 H 22 =2 = S 22 = 14 127 610 22 7671 第 11 页 共 64 页 =6103 5 01411101411371 =277.5 610 22 7671 =37 =则运动黏度 = 2610 所以有混合气体的传热系数为 2 : 2 = =( 2 (3)总传热系数 K 取热流体侧污垢热阻 10 10 45 W/(K) 1 d 2211 1 1 . 0 0 2 5 10 . 0 0 0 1 4 0 . 0 0 0 5 82 1 0 . 8 4 5 2 8 0 4 . 3 所以 21 7 0 . 1 /K W m K( ) 混合蒸汽热阻 管子内流体 (即冷凝水 )的热阻 1 管程对流传热系数 2 壳程对流传热系数 b 管璧厚 第 12 页 共 64 页 ( 4)传热面 积校核 022/ 4 5 7 9 1 / 1 7 0 . 1 1 6 . 2 6 1 4 0 . 0 2 5 2 . 5 8 8 1 . 0 4 21 6 . 5 6 K 校选 则大约有 5的传热面积裕量,而且在设计的时候已经余出 传热系数,所以计算表明所选管子规格、材料、管程数是可用的。 凝器结构设计 束分程 由上面设计可知该换热器是四管程,因此管程结构顺序如图 示 图 程结构图 子排列 选用正三角形排列,排列形式如图 示 图 2 . 3流动顺序 管箱隔板1 24 3介质返侧回隔板图 2 . 2 第 13 页 共 64 页 图 子排列图 管间距 d=32 管子长度 L=凝器管板的结构形式 根据四管程 的排列方式,管板上 92 个孔, 88 个换热管孔 , 4个拉杆孔 ,黑色部分即拉杆的位置。管板上管孔排列方式如下图: 图 2 . 4图 孔排列方式 图 第 14 页 共 64 页 管板型号为 其中 20个螺栓孔直径为 23纹 20 2 子与管板、管板与壳体的连接 管子与管板的连接采用机械滚胀法如图 子与管板连接图 管板与壳体的连接采用焊接如图 焊接结构图 凝器壳体设计 根据冷凝器中最大的压力 P 计算压力 以材料选择图 2 . 61 : 1换热管与管子的连接 第 15 页 共 64 页 管的时候可知设计壳体内径 400 查表可知: 温差应力: t =113焊缝采用局部无损探伤 计算厚度 1 . 2 0 . 1 3 4 0 0 2 2 . 0 12 2 1 1 3 0 . 8 5 0 . 1 3 1 . 2 m 厚度附加裕量由两部分组成:钢板或钢管厚度的负偏差 2,取: C 2=2 体厚度不得低于 6以取名义厚度 筒体外径 =400+2 6 412 冷凝器封头设计 ( 1)、封头的结构形式是应工艺过程、承载能力、制造技术方面的要求而成型的。本封头采取标准椭圆形封头,材料选择与筒体相同,采用 计压力封头内径00公式得计算厚度为: 4 0 0 1 . 2 0 . 1 3 0 . 3 32 0 . 5 2 1 1 3 0 . 8 5 0 . 5 1 . 2 0 . 1 3it 则设计厚度为:d= + =2 腐蚀余量,取 2焊接因素,所以取封头名义厚度 。 根据 4737椭圆形封头标准,可知封头结构如图 图 封头 第 16 页 共 64 页 流板设计 设置折流板的目的是为了提高壳程流体的流速,增加湍动程度,并使壳程流体垂直冲刷管束,改善传热,减少结垢。大部分换热器都采用弓形折流板,所以该冷凝器的 折流板也采用弓形。 在卧式冷凝器中的折流板底部都设有 a 90 ,高度为 15 20缺口,供停车排液时用。材料选择 B,因为气体走壳程,因此折流板的缺口左右开。 取折流板的名义直径: D 3 400 3 397 折流板的最小间距应不少于 1/5 筒体内径,且不小于 50取折流板间距 B 1 1 1 此在冷凝器内部安装 7 块折流板,厚度为 12流板是左右缺口,缺口高度 h m,在此采用弓形的折流板,所以 H 且在底部开缺口,供停车排液之用 ,其面积要接近接管两倍面积。 结构如图 示 图 流板结构设计图 拉管与管板连接折流板结构折流板与拉竿定距管连接方式 第 17 页 共 64 页 杆设计 本换热器采取拉杆定距杆结构,拉杆直径与数量根据 规定为4根,直径为 16管在管板的位置见前面的管板图中管孔的排列方式。 拉杆与定距管固定,拉管的一端用螺纹拧入管板,每两块折流板之间用定距管固定,每一块拉杆最后一块 折流板用螺纹螺母与拉杆固定,如图 出口管设计 ( 1)管程进出口管设计: 管内流体质量流量 G=s 流体密度 =(查换热器设计手册) 进口管流通面积 A=G= 25 . 4 5 3 0 . 0 0 79 9 9 . 8 0 . 8 m44 0 . 0 0 9 0 . 0 9 43 . 1 4 m 考虑市场材料、规格、价格选用管子规格取 。 ( 2)壳程进出管设计: 1) 壳程进口: 已知 壳程内走混合蒸汽且混合蒸汽密度 混=:s/进口管流通面积 A=G= 92.0 m 1 0 8 4 根据计算选择管子规格为: 。 2) 壳程出口 : 由于在冷凝过程中 有 90%冷凝了,变成了液体, 所以出口管道有两个: 第 18 页 共 64 页 未冷凝的蒸汽出口管道设计:( 混=) 出口管流通面积 A=G= 24 6 6 . 6 7 7 1 . 0 410% 3 6 0 0 3 6 0 0 0 . 0 0 1 31 . 4 5 1 8 m 冷凝液即 90%的 液体出口管道设计:( =1262 3/s/) 出口管流通面积 A=G= 24 6 6 . 6 790% 3600 0 . 0 0 0 1 21 2 6 2 0 . 8 m 44 0 . 0 0 0 1 2 0 . 0 1 2 43 . 1 4 m 管子取: 。 出口管法兰设计 由于该冷凝器压力不高,故所有 的管法兰均根据 9119列,采用突面板式平焊钢制管法兰。材料为 结构尺寸如表 子 公称直径 法兰 螺栓 03B f 数量 直径 108 100 10 70 144 110 16 2 4 7 50 140 110 88 59 14 2 4 2 25 100 75 58 33 14 2 4 第 19 页 共 64 页 尺寸如图 兰尺寸图 孔补强 表 寸如图 示 图 管子开孔图 管子 (公称直径 ( 补强圈尺寸 (1 B 质量( 108 100 210 103 6 7 50 130 53 6 2 . 1 0 第 20 页 共 64 页 箱设计及管箱与壳体接管的位置 ( 1) 确定前、后管箱的结构尺寸及接管位置如下: 管箱与封头采用埋弧自动焊,而且为全焊透,里面采用手工焊。焊缝系数为 =中下图中的接管位置 下列公式确定(查换热器手册): 2 00 D 0H 为此处开孔补强的补强圈的外径 10 22482210 8; 75 C 为修正系数取 C (。 换热器箱体 第 21 页 共 64 页 ( 2) 壳体接管位置与尺寸如下图: 图 壳体接管位置与尺寸图 其中上图中的 1L 、 2L 、3查换热器手册) 1) C m 42 11 264482130 1L 取 135 2) C 422 903) C m 42 33 26448221 0 75第 22 页 共 64 页 为此处开孔补强的补强圈的外径 30 为此处开孔补强的补强圈的外径 10 为此处开孔外 径 25 b 为为管板的厚度 b=48 C 为修正系数取 C (S 为壳体壁厚 )。 座设计 ( 1)、由于该冷凝器为卧式容器,所以选用鞍式支座 型号为: 712 92 鞍座 50 F 该支座必须设计垫板:因为 1)该容器圆筒鞍座处的周向应力大于规定值; 2)且容器圆筒有热处理要求; 3)容器重量较大,地基可能不一定为钢筋混泥土。 图 座 第 23 页 共 64 页 ( 2)、支座尺寸如下表 示 表 座尺寸 (公称 直径 许 载荷 Q/座 高度 h 底板 腹板 筋板 螺栓间距 2 00 61 180 400 110 8 8 90 8 280 垫板 鞍座质量 长 4 e 500 145 6 25 12 核冷凝器应力 ( 1)换热管与管板连接强度校核 表 子 壳体 材质 20 号铜 A 1/ 10 6 10 6 E/106 106 尺寸 5 2500 400 2500 数量 88 1 管间距 32壳体的璧温约为 所以管子的壁温可估算为: 管子进口温度 5,出口温度 7。 52221 假设装配时温度为 15,则 壳体伸长量 ( 0 第 24 页 共 64 页 6 )( s 管子伸长量: 管子与筒体伸缩量之 差(管子受拉,壳体受压): 333 壳体截面积: )2(4 22 2 2 3 2 ( 4 0 0 2 6 )

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号