JD2.5调度绞车传动系统设计【全套含cad图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:16820634

类型:共享资源

大小:3.10MB

格式:ZIP

上传时间:2019-03-23

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套含cad图纸、说明书

JD2.5调度绞车说明书

2.5 调度绞车

绞车传动系统图

2.5调度绞车说明书

2.5调度绞车设计

2.5调度绞车

设计CAD图纸

2.5 调度绞车设计

- 资源描述:

-

- 内容简介:

-

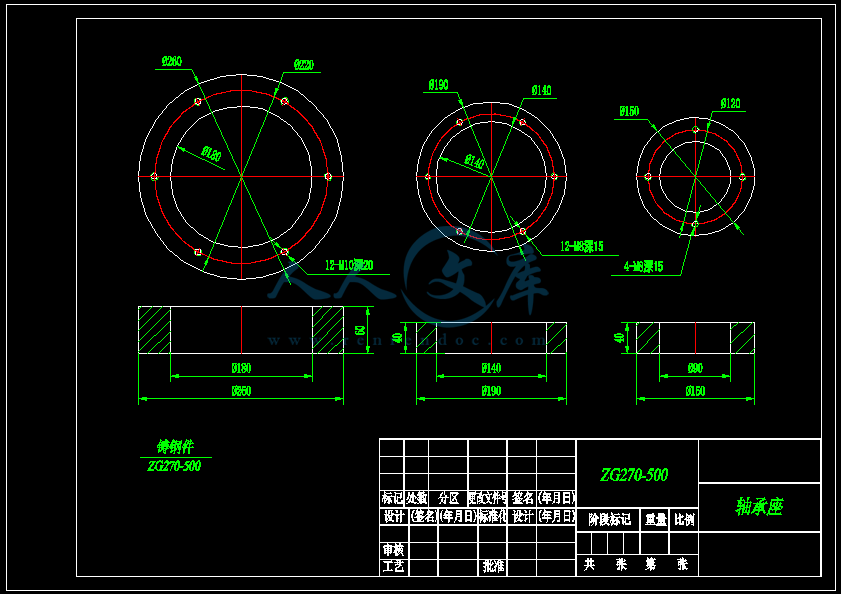

摘 要调度绞车是矿山生产系统中最常用的机电设备,主要用于煤矿井下和其他矿山在倾角度小于30度的巷道中拖运矿车及其它辅助搬运工作,也可用于回采工作面和掘进工作面装载站上调度编组矿车。在设计过程中根据绞车牵引力选择电动的型号以及钢丝绳的直径,选择后验证速度是否与设计要求速度一致,根据要求设计绞车是通过两级行星轮系及所采用的浮动机构完成绞车的减速和传动,其两级行星齿轮传动分别在滚筒的两侧,从而根据设计要求确定行星减速器的结构和各个传动部件的尺寸,根据滚筒的结构形式选择制动装置为带式制动,并对各个设计零部件进行校核等等。绞车通过操纵工作闸和制动闸来实现绞车卷筒的正转和停转,从而实现对重物的牵引和停止两种工作状态。设计中绞车内部各转动部分均采用滚动轴承,运转灵活。JD-2.5型调度绞车采用行星齿轮传动,绞车具有结构紧凑、刚性好、效率高、安装移动方便、起动平稳、操作灵活、制动可靠、噪音低以及隔爆性能、设计合理、操作方便,用途广泛等特点。关键词:调度绞车; 带式制动;行星轮系ABSTRACTMine production Dispatching winch system is the most commonly used in electrical and mechanical equipment, mainly for underground coal mine and other mines in the dumping of less than 30 degrees angle of the roadway in the haulage mine car handling and other auxiliary work, can also be used for mining and tunneling Face loading station on the scheduling grouping tramcar. In the design process in accordance with electric winch traction choose the type and the diameter of wire rope, after the choice of whether or not verify the speed consistent with the design requirements of speed, according to winch was designed by two rounds of the planet and used by the body floating completion of the slowdown and drive winch , The two planetary gear transmission in the drum on both sides, in accordance with design requirements so as to determine the structure and planetary reducer in various parts of the drive size, according to choose the form of the structure of drum brakes for the belt brake, and various design Parts and components for checking and so on. Winch through the manipulation of gates and brake drum gates to achieve the winch is to turn and stop, thus realizing the weight of traction and the suspension of the two working condition. Winch in the design of the internal rotation of the rolling bearings are used, flexible operation. JD-2.5 to Dispatching winch used planetary gear transmission, the winch is compact, rigid and efficient, easy to install mobile, starting a smooth, flexible operation, the brake reliable, low noise and flameproof performance, design reasonable, easy to operate, such as extensive use Characteristics.Keywords:Scheduling winch; Belt braking; Round of the planet.84目录绪论11 调度绞车的总体设计32 滚筒及其部件的设计72.1钢丝绳的选择72.2滚筒的设计计算82.2.1滚筒直径82.2.2滚筒宽度82.2.3滚筒的外径83 减速器设计103.1总传动比及传动比分配103.1.1总传动比103.1.2传动比分配103.2高速级计算123.2.1配齿计算123.2.2变位方式及变位系数的选择133.2.初算传动的中心距和模数143.2.4几何尺寸计算163.2.5验算传动的接触强度和弯曲强度183.2.6验算传动接触强度和弯曲强度233.3低速级计算243.3.1配齿计算243.3.2变位方式及变位系数的选择253.3.3初算太阳轮行星轮传动的中心距和模数263.3.4几何尺寸计算283.3.5验算接触强度和弯曲强度303.3.6验算大接触强度和弯曲强度353.4传动装置运动参数的计算373.4.1各轴转速计算373.4.2各轴功率计算373.4.3各轴扭矩计算383.4.4各轴转速 功率 扭矩列表384 传动轴的设计计算394.1计算作用在齿轮上的力394.2、初步估算轴的直径394.3轴的结构设计404.3.1确定轴的结构方案404.3.2确定各轴段直径和长度404.3.3确定轴承及齿轮作用力位置414.4绘制轴的弯矩图和扭矩图424.5轴的计算简图444.6按弯矩合成强度校核轴的强度445 滚动轴承的选择与寿命计算465.1基本概念及术语465.2轴承类型选择475.3按额定动载荷选择轴承486 键的选择与强度验算506.1电机轴与中心轮联接键的选择与验算506.1.1键的选择506.1.2键的验算516.2主轴(滚筒轴)与行星架联接键的选择与验算516.2.1键的选择516.2.2键的验算516.3主轴与太阳轮联接键的选择与验算526.3.1键的选择526.3.2键的验算526.4行星架与滚筒联接键的选择与验算536.4.1键的选择536.4.2键的验算537 制动器的设计计算557.1制动器的作用与要求557.1.1制动器的作用557.1.2制动器的要求557.2制动器的类型比较与选择557.2.1制动器的类型557.2.2制动器的选择567.3外抱带式制动器结构567.4外抱带式制动器的几何参数计算578 主要零件的技术要求698.1对齿轮的要求698.1.1齿轮精度698.1.2对行星轮制造方面的几点要求698.1.3齿轮材料和热处理要求70小 结71参考文献72致 谢73绪论我国调度绞车的生产经历了仿制和自行设计两个阶段。50年代测绘仿制了日本、苏联的各型绞车。1958年后,苏联DJ14.5型和日本内齿轮相继淘汰。1960年对调度绞车进行了方案整顿,型号用DJ表示,保留了DJ4.5、DJ11.4型两种规格。从1964年开始自行设计了调度绞车,已投入批量生产。结构为多行星齿轮转动,结构紧凑,体积小,重量轻,操作简单,搬运方便,适于矿山井下使用。近几年各厂加强了新产品的研制工作,对产品的结构进行了很大的改进和创新,在提高寿命、降低噪声方面取得了一定的效果。调度绞车在国外使用也很普遍,生产厂家也很多。根据目前收集到的资料,苏、法、美、英、波、捷、匈、罗、加拿大、丹麦、瑞典等国家都在制造绞车,有国家从三十年代就已生产。种类繁多,规格较多,拉力小到100kg,大到3600kg。动力有电动、液动和风动。工作机构有单筒、双筒和摩擦式。传统形式有皮带传动、链式传动、齿轮传动、蜗轮传动、液压传动、行星齿轮传动和摆线传动等。其中用行星齿轮传动的比较多。纵观国内外调度绞车的发展概况,其发展趋势有以下几个特点:1)向标准化、系列化方向发展;2)向体积小、重量轻、结构紧凑方向发展;3)向高效、节能方向发展;4)向寿命长、低噪音方向发展;5)向一机多能,通用化方向发展;6)向大功率方向发展; 7)向外形简单、平滑、美观大方方向发展。当前我国调度绞车还存在一些不足之处。主要是寿命、噪音、可靠性等综合性技术指标与国外有差距。由于我国尚不具备测试手段,是寿命无法考核,噪声也比较大,目前还不能达到环保卫生部门的要求。在可靠性方面,目前尚无要求。这些反映了我国的产品质量还存在一定差距。所以我国还需要加强对调度绞车这个学科的建设,努力完善各方面测试手段及性能要求。作为一名机械专业的本科毕业生,针对国内外矿用调度绞车的发展现状,本文选题矿用调度绞车设计。采用行星齿轮传动,绞车具有结构紧凑、刚性好、效率高、安装移动方便、起动平稳、操作灵活、制动可靠、噪音低等特点。绞车的电气设备具有防爆性能,可用于有煤尘及瓦斯的矿井。 本文所做的基本工作:1)设计完成总体装配图设计;2)设计完成主减速器装配图设计;3)完成主要传动组件、零件的工作图设计;4)编写完成整体设计计算说明书。1 调度绞车的总体设计一、整体方案设计1.1产品的名称、用途及主要设计参数本次设计的产品名称是2.5吨调度绞车,调度绞车是一种小型绞车,通过緾绕在滚筒上的钢丝绳牵引车辆在轨道上运行,属于有极绳运输绞车。调度绞车适用于煤矿井下或地面装载站调度编组矿车,在中间巷道中拖运矿车,亦可在其它地方作辅助运输工具。主要设计参数为:牵引力 25 绳速 1.68 容绳 400 m1.2整体设计方案的确定 该型绞车采用两级内啮合传动和一级行星轮传动。Z1/Z2和Z3/Z4为两级内啮合传动,Z5、Z6、Z7组成行星传动机构。 在电动机轴头上安装着加长套的齿轮Z1,通过内齿轮Z2、齿轮Z3和内齿轮Z4,把运动传到齿轮Z5上,齿轮Z5是行星轮系的中央轮(或称太阳轮),再带动两个行星齿轮Z6和大内齿轮Z7。行星齿轮自由地装在2根与带动固定连接的轴上,大内齿轮Z7齿圈外部装有工作闸,用于控制绞车滚筒运转。 若将大内齿轮Z7上的工作闸闸住,而将滚筒上的制动闸松开,此时电动机转动由两级内啮轮传动到齿轮Z5、Z6和Z7。但由于Z7已被闸住,不能转动,所以齿轮Z6只能一方面绕自己的轴线自转,同时还要绕齿轮Z5的轴线(滚筒中心线)公转。从而带动与其相连的带动转动,此时Z6的运行方式很类似太阳系中的行星(如地球)的运动方式,齿轮Z6又称行星齿轮,其传动方式称为行星传动。 反之,若将大内齿轮Z7上的工作闸松开,而将滚筒上的制动闸闸住,因Z6与滚筒直接相连,只作自转,没有公转,从Z1到Z7的传动系统变为定轴轮系,齿轮Z7做空转。倒替松开(或闸住)工作闸或制动闸,即可使调度绞车在不停电动机的情况下实现运行和停车。当需要作反向提升时,必须重新按动启动按钮,使电机反向运转。为了调节起升和下放速度或停止,两刹车装置可交替刹紧和松开。1.3 设计方案的改进为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动,既在行星轮中安装一个球面调心轴承。高速级行星架无支承并与低速级太阳轮固定联接。此法的优点是机构中无多余约束,结构简单,浮动效果好,沿齿长方向的载荷分布均匀。由于行星轮内只装一个轴承,当传动比较小时,轴承尺寸小,寿命较长。设计中还采用了合理的变位齿轮,在渐开线行星齿轮传动中,可以获得如下的效果:获得准确的传动比,提高啮合传动质量和承载能力,在传动比得到保证的前提下得到理想的中心距,在保证装配及同心等条件下,使齿数的选择有较大的灵活性。1. 主要技术参数1. 1 卷筒部分卷筒额定拉力(第1层,共2层) 25KN额定速度(第1层) 10m/min卷筒过载拉力 30KN卷筒直径长度 620610mm卷筒容绳量(二层) 100m钢丝绳直径(GB/T891896) 14mm1.2 电机参数w型号 JZ2-H22-6 功率 5kw转速 900r/min电制 380v 50Hz1.3. 传动比 125.581.4. 机械效率 0.82. 卷筒的性能计算2.1卷筒直径的确定 D16d1614224mm (钢索直径d=14 mm)根据需要取卷筒直径D500mm2.2卷筒凸缘直径DD2(21.5)d5002(21.5)14598mm 取620mm2.3卷筒容绳量计算(以2层绳计算)卷筒长度L610mm卷筒容绳量L2L(D+2d)/1.05d103101m满足100m容绳量要求。2.4.整机效率 总=132232425=0.85为保险起见,取0.8其中卷筒轴承副 13-0.95 齿轮轴承副 22-0.98齿轮(II)轴承副 32-0.98 齿轮(I)轴承副 42-0.98 卷筒装置效率 5 -0.952.5.传动比的确定 额定速度(第1层)V=10m/min D=400mm d14mm n=900r/min i= (Dd)n/1000v =(40014)960/100010=116.9 实际速比:125.58 实际速度:9.7m/min2.6. 电机功率的确定 P=FV/60=259.7/(600.8)=4.04kw满足要求的电机型号为JZ2-H22-6 功率5kw 转速900r/min 3. 齿轮接触疲劳强度及弯曲疲劳强度计算接触应力:H=ZHZE Z【Ft(+1)KAKVKHKH/bd】1/2弯曲应力:F=FtKAKVKFKFYFSY/bMn 许用接触应力:HP=HlimZNZLVRZWZX/SHmin 许用弯曲应力:FP=FPYNYsrdtYrndtYx/SFmin 接触强度安全系数:SH=HlimZNZLVRZWZX/H 弯曲强度安全系数:SF=FPYNYsrdtYrndtYx/F序号名 称符号单位公式或来源第一级第二级第三级Z1Z2Z3Z4Z5Z61齿数z根据要求初算1782168016802法向模数m确定3.5573分度圆螺旋角8.1096211.5952704中心距1752453365径向变位系数Xn+2.5-2.5+0.3-0.3+0.2-0.26分度圆直径dmmd=zm/cos60.1 289.981.67408.331125607齿根圆直径dfmm54.85 277.672.17392.8397.3539.78齿顶圆直径dammDa=d+2ha70.6 293.394.67415.33128.8571.29传动比i4.825510传动扭矩TNmT=FD/234.33165.6165.6828.1828.1414011节圆上圆周力FtNFt=2500T/d1142.414055.314787.512齿宽Bmm504575651059513使用系数KA表35.2-241.11.11.11.11.114动载系数KV式35.2-121.5911.0651.0651.0091.0915轴向重合度图35.2-112.580.830.830016端面重合度图35.2-101.511.541.6117齿向载荷分布系数KF表35.2-281.3811.4330.24318齿间载荷分配系数KF表35.2-301.5351.5951.119复合齿形系数YFs图35.2-22233.934.024.144.26425螺旋角与重合度系数Y图35.2-160.7180.6780.71621计算弯曲应力FN/mm2表35.2-2210.710.913.913.525.118.922寿命系数YN1.21.21.223相对齿根圆角敏感系数Yrelt表35.2-3311124表面状总系数YRtelt23.2-24.2611125尺寸系数Yx图35.2-29110.9826齿轮材料40CrZG35SiMn40CrZG35SiMn40CrZG35SiMn27热处理调 质调 质调 质28硬度HRC240-260250-225240-260250-225240-260250-22529弯曲疲劳强度基本值FEN/mm2图35.2-27581.3280581.3280581.328030最小安全系数SFmin表35.2-321.61.61.631许用弯曲应力FP表35.2-22908.3437.5908.3437.5897.4432.332安全系数SF54254125281434计算结果(I)FFPSFminSF齿根弯曲强度强度满足35节点区域系数ZH图35.2-142.4742.4532.49536接触强度用螺旋角与重合度系数Z式35.2-15/160.8520.660.70.8837润滑油膜影响系数ZLVR图35.2-18,190.870.870.870.870.870.8738计算接触应力HN/mm2表35.2-22255.3228.1295.739接触强度寿命系数ZN图35.2-171.61.61.61.61.61.640工作硬化系数ZW 111.131.141.131.1441接触强度尺寸系数ZX图35.2-2111111142接触疲劳应力HlimN/mm2图35.2-16705.6350705.6350705.635043接触强度最小安全系数SHmin表35.2-321.31.31.31.31.31.344许用接触应力HPN/mm2表35.2-22613.9304.5613.9304.5613.9304.545安全系数SH表35.2-224.72.34.32.13.31.646计算结果IIHHP SHSHmin齿面接触强度满足要求注:本计算参考a.机械工业出版社机械设计手册渐开线圆柱齿轮承载能力计算方法(GB/3480-97)。b.化工版机械设计手册。4.工作负载时的强度校核4.1齿轮轴I工作负载时的强度校核4.1.1工作负载时的结构及载荷图见后。4.1.2传动扭矩:34.33N.m(已计入效率)4.1.3 Z1受力:圆周力:Ft1=1142.41N(见前面齿轮计算) 径向力:Fr1=Ft1tan250=415.8N 轴向力:Fx1=Ft1tan=1142.41tan8.109625=162.8N轴向力形成的弯矩:Mx1=Fx1d/2500=4.8N.m (d为分度圆直径60.1)4.1.4垂直方向受力F1y= Fr1=415.8NRby= Fr1188.75/261.6 =300NRay= Fr1- Rby=115.8N4.1.5水平方向受力F1z=Ft1=1142.41NRbz=F1z188.75/261.6=824.3NRaz=F1z- Rbz=318.1N4.1.6垂直方向弯矩M1y=Rby72.85/1000=21.9N.m4.1.7水平方向弯矩M1z=Rbz72.85/1000=60N.m4.1.8 Z1处的合成弯矩M1= (M1y2+M1z2)2.5=63.9N.m考虑轴向力引起的弯矩,轴的合成弯矩图如图示.4.1.9确定危险截面及进行强度校核:通过以上计算知,Z1处应力最大,为危险截面。强度校核:校核公式(根据表38.3-3):=10M2+(T)21/2/W -1由于电机带动轴旋转引起转应力的脉动循环,所以取=0.7-1=0.4s=250 (材质:40Cr) d=54.85mm(底径)则=10M2+(T)21/2/W =30.6MPa -1 W=22.261该截面强度满足要求。4.2危险截面过载时强度校核静1.51.530.645.9Mpa-1故截面强度满足要求。5.齿轮轴II的强度校核5.1工作负载时强度校核5.1.1齿轮轴II的结构及载荷图见后5.1.2传动扭矩:T2=T3=165.6N.m5.1.3 Z2受力:圆周力:Ft2=Ft1=1142.41N 径向力:Fr2=Ft2tan250=415.8N 轴向力:Fx2=Ft2tan=162.8N 轴向力形成的弯矩:Mx2=Fx2d/2500=4.8N.m d为分度圆直径60.15.1.4 Z3受力:圆周力:Ft3=4055.3N 径向力:Fr3=Ft3tan250=1476N 轴向力:Fx3= Ft3tan4055.3tan11.595270832.1N轴向力形成的弯矩:Mx3=Fx3d/2500=33.95N.m d为分度圆直径81.65.1.5 垂直方向受力:F2y=Fr2=415.8NF3y=Ft3=4055.3NRby=F3y63.2-F2y(246.4-58.2)/246.4=722.6NRay= F3y-Rby-F2y =2916.9N5.1.6水平方向受力F2z=Ft2=1142.41NF3z=Fr31476NRbz=F2z(246.4-58.2)-(F3z63.2)/246.4=494NRaz=F3z-F2z+Rbz=827.59N5.1.7垂直方向弯矩:M2y=Rby58.2/1000=42N.mM3y=Ray63.2/1000=184.3N.m5.1.8水平方向弯矩M2z=Rbz58.2/1000=28.75N.mM3z=Raz63.2/1000=52.3N.m5.1.9 Z2和Z3处合成弯矩M2=(M2y2+M2z2)1/2=50.8N.mM3=(M3y2+M3z2)1/2=191.6N.m考虑轴向力引起的弯矩,轴的总合成弯矩图如图示5.2确定危险截面并校核强度和安全系数:通过以上计算可知,Z2及Z3处应力最大,均为危险截面。5.2.1 Z2处强度校核 d=60mm则:=10M2+(T)21/2/d3 -1=6.8MPa-1该截面强度满足要求。5.2.2 Z3处强度校核d=72.17mm(齿根圆直径)则:=10M2+(T)21/2/d3 -1=6.3MPa-1该截面强度满足要求。5.3过载时强度校核Z3处:静1.531.56.39.45Mpa-1故截面强度满足要求。Z2处:静1.521.56.810.2Mpa-1故截面强度满足要求。6.齿轮轴III的强度计算6.1工作负载时强度校核6.1.1齿轮轴III的结构及载荷图见后6.1.2传动扭矩:T4=T5=828.1N.m6.1.3 Z4受力:圆周力:Ft4=2T/d4=4055.3N 径向力:Fr4=Ft4tan250=1476N轴向力:Fx4= Ft4tan832.1N轴向力形成的弯矩:Mx3=Fx3d/2500=33.95N.m d为分度圆直径81.66.1.4 Z5受力:圆周力:Ft5=2T/d5=14787.5N 径向力:Fr5=Ft5tan250=5382.2N6.1.5 垂直方向受力:F4y=Ft4=4055.3NF5y=Ft5cos170 + Fr5sin170=15714.96NRby=F4y59.85+F5y(239.7-74.85)/239.7=11825.3NRay=F4y+F5y-Rby=7949.96N6.1.6水平方向受力:F4z=Fr4=1476NF5z=Fr5cos170-Ft5sin170823.6NRbz=F4z59.85-F5z(239.7-74.85)/239.7=-197.9NRaz=F4z+Rbz-F5z=850.3N6.1.7垂直方向弯矩M4y=Ray59.85/1000=475.8N.mM5y=Rby74.85/1000=896.6N.m6.1.8水平方向弯矩:M4z=Raz59.85/1000=50.89N.mM5z=Rbz74.85/1000=14.81N.m6.1.9合成弯矩:M4=(M4y2+M4z2)1/2=478.5N.mM5=(M5y2+M5z2)1/2=896.8N.m轴的总合成弯矩图如图示,由以上计算知Z4和Z5两处均为危险截面。6.1.10 Z4处强度校核d=80mm则:=10M2+(T)21/2/d3 -1=16.5MPa-1该截面强度满足要求。6.1.11 Z5处强度校核:d=97.3mm则:=10M2+(T)21/2/d3 -1=12.3MPa-1该截面强度满足要求。6.2过载时强度校核Z4处:静1.541.516.524.75Mpa-1故截面强度满足要求。Z5处:静1.551.512.318.45Mpa-1故截面强度满足要求。7.主轴的强度计算7.1工作负载时主轴强度计算:7.1.1主轴结构及载荷图见后7.1.2传递扭矩:T4140N.m7.1.3 Z6受力:圆周力:Ft6=2T/d6=14785.7N径向力:Fr6=Ft6tan250=5381.6N7.1.4卷筒受力:F25100025000N 作用至轴上:F1F2 F3F4F/210000N 该梁受力如图所示。由图可知,该梁有三个支座,为一次静不定梁,有一个多于约束力。现取B支承为多余约束,解除B处约束,用多余反力Rby代替。此时,其相应的变形协调条件为B处的挠度等于零,即yB=0 由叠加法可知: yB=(yB)Fz6y+(yB)Rby=07.1.5垂直方向受力:(yB)Fz6y=(Fz6y170.7)/6EI976.7(976.7-251.5)(251.52+170.72-2976.7251.5) =-7.791011/6EI (yB)Rby=Rby976.73/48EI 解得:Rby=6688.7N Rcy=(Fz6y170.7-Rby251.5)/976.7=(14785.7170.7-6688.7251.5)/976.7=861.8N Ray=Fz6y-Rcy-Rby=14785.7-861.8-6688.7=7235.2N7.1.6水平方向受力 F1z=F1=10KN F2z=F2=10KN Fr6=Fr5=5381.6N 计算时把F1、F2看成合力F作用在卷筒中点处。 该梁受力如图示。由图可知,该梁有三个支座,为一次静不定梁,有一个多余约束。现取B支承为多余约束,解除B处约束,用多余反力Rbz代替。此时,其相应的变形协调条件为B处的挠度等于零,即yB=0, 由叠加法可知: yB=(yB)Fr6+(yB)F+(yB)Rbz=0 (yB)Fr6=5381.6170.7(976.7-251.5)/6EI976.7(251.52+170.72-2976.7251.5) =-2.721011/6EI(yB)F=(-25000342251.5/6EI976.7(976.72-251.52-3422) =-1.3631012/6EI(yB)Rbz=976.73Rbz/48EI解得:Rbz=14038.6N Raz=(5381.6806-14038.6725.3+25000342)/976.7=1019.1N Rcz=F+Fr6-Raz-Rbz=25000+5381.6-1019.1-14038.6=10323.9N7.1.7垂直方向弯矩: Mz6y=Ray0.1707=7235.20.1707=1235.1N.m Mrby=Ray0.2515-Fz6y0.1707=7235.20.2515-14785.70.081=622N.m Mf2y=Rcy0.100/1000=861.80.1=86.18N.m Mf1y=Rcy0.7253/1000=625.1N.m7.1.8水平方向弯矩 Mz6z=Raz0.1707=173.9N.m Mrbz=Raz0.2515-Fr60.081=179.6N.m Mf2z=Rcz0.100=1032.4N.m Mf1z=Rcz584/1000-F242/1000=1189.2N.m7.1.9合成弯矩 Mz6=(Mz6y2+Mz6z2)2.5=(1235.12+173.92)2.5=1247.3N.m Mrb=(Mrby2+Mrbz2)2.5=(6222+179.62)2.5=647.4N.m Mf1=(Mf1y2+Mf1z2)2.5=(81.682+1032.42)2.5=1035.6N.m Mf2=(Mf2y2+Mf2z2)2.5=(625.12+1189.22)2.5=1343.5N.m 由以上计算并比较应力情况及相应直径,确定Z6和F1处截面为危险截面。7.1.10 Z6处强度校核: d=105mm 则:=10M2+(T)22.5/d3 =101247.32+(0.74140)22.5103/1053=31.8MPa-1故截面强度满足要求。7.1.11 F1处强度校核 d=90mm 则:=10M2+(T)22.5/d3 =101035.62+(0.74140)22.5103/903=27.53MPa-1故截面强度满足要求。7.2过载时强度校核Z6处:静1.5s1.531.847.7Mpa-1=250MPa故截面强度满足要求。F1处:静1.5s1.527.5341.3Mpa-1=250MPa故截面强度满足要求。8.卷筒强度校核多层卷绕L3D时7.1弯曲应力:Pb=0.96Fmax(1/3D)2.5=18.2MPa7.2压缩应力:PD=2.5Fmax/ds=107.1MPaFmax:钢丝绳最大拉力30KN:卷筒壁厚10mmD:卷筒直径620mmds:钢丝绳直径14mm7.3合成应力:P=(Pb2+PD2)=108.7MPa7.4许用应力:P=0.95s=0.95345(Q345)=327.75MPaPP,强度满足要求。9.齿轮箱内各轴上键联接强度校核名 称符 号单位公式或来源齿轮轴II齿轮轴键尺寸bhlmm1811702214100轴径Dmm6080接触高度hlmmh1=1/2h5.57工作长度LlmmL1=L-b5278传递扭矩T过N.m248.41242.15挤压应力PN/mm2P=2500T/1.5D*h1l128.9556.87许用应力PN/mm2表25.2-3250-250250-250校核结果P过P强度满足 主轴键联接强度校核名 称符 号单位公式或来源大齿轮卷筒处键尺寸bhlmm281614422514105轴径Dmm10590接触高度hlmmh1=1/2h87工作长度LlmmL1=L-b11680传递扭矩T过N.m62106210计算应力PN/mm2P=2500T/1.5D*h1l1127.46164.3许用应力PN/mm2表25.2-3250-250250-250校核结果P 350,则取。按接触强度初算中心距公式: (3.2)由公式(3.2)可计算出中心距(内啮合用“”号): 求模数1)计算A-C传动的实际中心距和啮合角取模数(渐开线齿轮标准模数(GB1357-87),则实际中心距因为直齿轮高变位,则 所以啮合角2)计算C-B传动的中心距和啮合角实际中心距: 因为中心距变动系数,所以啮合角。3.2.4几何尺寸计算按高变位齿轮传动的几何计算A、C、B三轮的集合尺寸。1)分度圆直径 2)齿顶高 式中 ; 。3)齿根高 4)齿高 5)齿顶圆直径6)齿根圆直径7)齿宽: 查机械设计手册表13-1-79,即:齿宽系数的推荐范围表。查表得:,取太阳轮齿宽: ; 行星轮齿宽: 取 ;内齿轮齿宽:。3.2.5验算传动的接触强度和弯曲强度1)动载系数和速度系数动载系数和速度系数按齿轮相对于行星架的圆周速度,查图13-1-18(或按表13-1-90和表13-1-84计算)和图13-1-28(或按表13-1-107计算)求出。查看机械设计手册。和所用的圆周速度用相对于行星架的圆周速度:动载系数是用来考虑齿轮副在啮合过程中,因基节误差、齿形误差而引起的内部附加动载荷对轮齿受载的影响。对于圆柱齿轮传动,可取 取1.06速度系数由机械设计手册查得2)齿向载荷分布系数、如果NGW型和NW型行星齿轮传动的内齿轮宽度与行星轮分度圆直径的比值小于或等于时,可取。另外在NGW型和NW型行星齿轮传动的内齿轮宽度与行星轮分度圆直径的比值小于或等于1时,可取。3)求齿间载荷分配系数及先求端面重合度:式中 则 因为是直齿齿轮,总重合度 节点区域系数: 式中 弹性系数:接触强度计算的重合度系数:接触强度计算的螺旋角系数:接触强度计算的寿命系数:因为当量循环次数,则 。最小安全系数:取=1润滑剂系数,考虑用N46机械油作为润滑冷却剂,取=0.93。粗糙度系数:取。 齿面工作硬化系数:取=1。接触强度计算的尺寸系数:=14)A-C传动接触强度验算计算接触应力: 许用接触应力:其强度条件:则 计算结果,A-C接触强度通过。用40Cr钢(40MnB钢)调质后表面淬火,安全可靠。5)A-C传动弯曲强度验算齿根应力为: (3.3)式中,齿形系数,考虑当载荷作用于齿项时齿形对弯曲应力的影响,与齿数、变位系数有关,与模数无关。标准齿轮齿形系数可查表10-5机械设计课本。应力修正系数,考虑齿根过渡曲线处的应力集中及其他应力对齿根应力的影响,与齿数、变位系数有关,与模数无关。标准齿轮应力修正系数可查表10-5机械设计课本。重合度系数,是将载荷作用于齿顶时的齿根弯曲应力折算为载荷作用在单齿对啮合区上界点时齿根弯曲应力的系数,相啮合的大、小齿轮,由于其齿数不同,两轮的和不相等,故它们的弯曲应力一般是不相等的,而且,当大、小齿轮的材料及热处理不同时,其许用应力也不相等,所以进行轮齿的弯曲疲劳强度校核时,大、小齿轮应分别计算。由表10-5查得:小轮: 大轮:小轮: 大轮:重合度系数式中,螺旋角系数;因为是直齿轮,所以取=1由公式(3.3)计算:考虑到行星轮轮齿受力可能出现不均匀性,齿根最大应力由强度条件 即 则 (3.4)式中,弯曲强度计算的最小安全系数,由于断齿破坏比点蚀破坏具有更严重的后果,所以通常设计时,弯曲强度的安全系数应大于接触强度的安全系数,取公式(3.4)算出齿根最大应力:由机械设计课本查取:40Cr调质、表面淬火。A-C传动改用材质后,弯曲强度验算也通过。(参考图6-3查取)3.2.6验算传动接触强度和弯曲强度1)根据A-C传动的来确定C-B传动的接触应力,因为C-B传动为内啮合,所以 2)核算内齿轮材料的接触疲劳极限由,即: 式中,:接触强度计算的最小安全系数,通常 取 则 45号钢调,则内齿轮用45号钢调质钢,调质硬度,接触强度符合要求。3)弯曲强度的验算只对内齿轮进行验算,计算齿根应力,其大小和A-C传动的外啮合一样,即 由强度条件 得 45号钢调,所以C-B传动中的内齿轮弯曲强度符合要求。3.3低速级计算3.3.1配齿计算由高速级计算得,由于距可能达到的传动比极限值较远,所以可不检验邻接条件。各轮齿数按公式 进行配齿计算,计算中根据并适当调整,使等于整数,再求出,应尽可能取质数,并使整数。则 这些条件符合取质数,/整数,/整数,且 及无公约数,整数的NGW型配齿要求,而且不是质数,以便于加工。速比误差。3.3.2变位方式及变位系数的选择在渐开线行星齿轮传动中,合理采用变位齿轮可以获得如下效果:获得准确的传动化、改善啮合质量和提高承载能力,在保证所需传动比前提下得到合理的中心距、在保证装配及同心等条件下使齿数的选择具有较大的灵活性。变位齿轮有高变位和角变位,两者在渐开线行星齿轮传动中都有应用。高变位主要用于消除根切和使相啮合齿轮的滑动比及弯曲强度大致相等。角变位主要用于更灵活地选择齿数,拼凑中心距,改善啮合特性及提高承载能力。由于高变位的应用在某些情况下受到限制,因此角变位在渐开线行星齿轮传动中更为广泛的应用。常用行星齿轮传动的变位方法及变位系数可按表13-5-13及13-5-4、图13-5-5和图13-5-6确定。参考机械零件设计手册此行星齿轮传动采用的变位方式为高变位;表13-5-13机械零件设计手册详细说明了高变位的系数的选择的情况:1) 太阳轮负变位,行星轮和内齿轮正变位。即: 和按图13-5-4及图13-5-5确定。选机械零件设计手册 2) 太阳轮正变位,行星轮和内齿轮负变位。即: 和按图13-5-4及图13-5-5确定。选机械零件设计手册 由于,故 查得,3.3.3初算太阳轮行星轮传动的中心距和模数低速级输入扭距: 因传动中有一个或两个基本构件浮动动作为均载机构,且齿轮精度低于6级,所以取载荷不均匀系数 。在一对A-C传动中,小齿轮(太阳轮)传递的扭矩 全面硬齿面的外啮合,在对称,中等冲击载荷时:精度采用8-7-7 GB/T100951-2001。使用的综合系数。考虑电动滚筒加工和使用的实际条件,取。齿数比 太阳轮和行星轮的材料和高速级一样,改用40Cr调质处理,齿面硬度HRS240285,取。齿宽系数(GB1009888)线偏斜可以忽略因齿面硬度HB350,则取 。按接触强度初算中心距公式: 计算中心距(内啮合用“”号): 求模数 1)计算A-C传动的实际中心距和啮合角取模数(渐开线齿轮标准模数(GB1357-87),则实际中心距因为直齿轮高变位,则 所以啮合角2)计算C-B传动的中心距和啮合角实际中心距: 因为中心距变动系数,所以啮合角。3.3.4几何尺寸计算按高变位齿轮传动的几何计算A、C、B三轮的集合尺寸。1)分度圆直径 2)齿顶高 式中, 。3)齿根高 4)齿高 5)齿顶圆直径 6)齿根圆直径 7)齿宽:查机械设计手册表13-1-79,即:齿宽系数的推荐范围表。查表得:,取太阳轮齿宽: 取;行星轮齿宽: 取;内齿轮齿宽:。3.3.5验算接触强度和弯曲强度1)动载系数和速度系数动载系数和速度系数按齿轮相对于行星架的圆周速度,查图13-1-18(或按表13-1-90和表13-1-84计算和图13-1-28(或按表13-1-107计算)求出。查看机械设计手册和所用的圆周速度用相对于行星架的圆周速度: 动载系数:是用来考虑齿轮副在啮合过程中,因基节误差、齿形误差而引起的内部附加动载荷对轮齿受载的影响。对于圆柱齿轮传动,可取 取 ;速度系数由机械设计手册查得2)齿向载荷分布系数、如果NGW型和NW型行星齿轮传动的内齿轮宽度与行星轮分度圆直径的比值小于或等于时,可取。另外在NGW型和NW型行星齿轮传动的内齿轮宽度与行星轮分度圆直径的比值小于或等于1时,可取。3)求齿间载荷分配系数及先求端面重合度:式中 则 因为是直齿齿轮,总重合度 节点区域系数: 式中, 弹性系数:接触强度计算的重合度系数:接触强度计算的螺旋角系数:接触强度计算的寿命系数:因为当量循环次数,则 。最小安全系数:取=1润滑剂系,考虑用N46机械油作为润滑冷却剂,取=0.93。粗糙度系数:取。齿面工作硬化系数:取=1。接触强度计算的尺寸系数:=14)A-C传动接触强度验算计算接触应力:许用接触应力:其强度条件: 则 计算结果,A-C接触强度通过。用40Cr钢(40MnB钢)调质后表面淬火,安全可靠。5)A-C传动弯曲强度验算齿根应力为:式中,齿形系数,考虑当载荷作用于齿项时齿形对弯曲应力的影响,与齿数、变位系数有关,与模数无关。标准齿轮齿形系数可查表10-5机械设计课本。应力修正系数,考虑齿根过渡曲线处的应力集中及其他应力对齿根应力的影响,与齿数、变位系数有关,与模数无关。标准齿轮应力修正系数可查表10-5机械设计课本。重合度系数,是将载荷作用于齿顶时的齿根弯曲应力折算为载荷作用在单齿对啮合区上界点时齿根弯曲应力的系数,相啮合的大、小齿轮,由于其齿数不同,两轮的和不相等,故它们的弯曲应力一般是不相等的,而且,当大、小齿轮的材料及热处理不同时,其许用应力也不相等,所以进行轮齿的弯曲疲劳强度校核时,大、小齿轮应分别计算。表10-5查得:小轮: 大轮:小轮: 大轮:重合度系数式中,螺旋角系数;因为是直齿轮,所以取=1考虑到行星轮轮齿受力可能出现不均匀性,齿根最大应力:由强度条件 ,即 则 (3.4)式中,:弯曲强度计算的最小安全系数,由于断齿破坏比点蚀破坏具有更严重的后果,所以通常设计时,弯曲强度的安全系数应大于接触强度的安全系数,取 由机械设计课本查取:40Cr调质、表面淬火。A-C传动改用材质后,弯曲强度验算也通过。(参考图6-3查取)3.3.6验算大接触强度和弯曲强度1)根据A-C传动的来确定C-B传动的接触应力,因为C-B传动为内啮合,所以 2)核算内齿轮材料的接触疲劳极限由,即 式中,接触强度计算的最小安全系数,通常 取则 45号钢调,则内齿轮用45号钢调质钢,调质硬度,接触强度符合要求。3)弯曲强度的验算只对内齿轮进行验算,计算齿根应力,其大小和A-C传动的外啮合一样,即 由强度条件 ,得 45号钢调,所以C-B传动中的内齿轮弯曲强度符合要求。3.4传动装置运动参数的计算3.4.1各轴转速计算高速级行星架轴转速: 主轴转速: 由于主轴和行星架是是通过键连接在一起的,故 低速级行星架轴转速: 式中,电动机转动,;高速级传动比; 低速级传动比。3.4.2各轴功率计算高速级行星架轴功率:主轴功率:低速级行星架轴功率: 式中,轴承的效率为; 两级行星轮系传动效率为。注:两级行星轮的传动比相等,并且它们之积为。3.4.3各轴扭矩计算高速级行星架轴扭矩:主轴扭矩:低速级行星架轴扭矩: 3.4.4各轴转速、功率、扭矩列表表3-1 各轴转速、功率、扭矩列表轴 号转 速输出功率输出扭矩传动比效 率电机轴14403.523.2高速级行星架轴282.3533.328112.5615.10.98主轴282.3533.328112.5615.10.98低速级行星架轴63.73.13469.2544.43330.98卷筒轴63.73.13469.25410.984 传动轴的设计计算4.1计算作用在齿轮上的力轴的转矩输出轴上太阳轮分度圆直径圆周力径向力轴向力 各力方向如图4-2和图4-3所示。4.2、初步估算轴的直径选取45号钢作为轴的材料,调质处理,由式计算轴的最小直径并加大3%以考虑键槽的影响,根据轴的材料查得则 取 4.3轴的结构设计4.3.1确定轴的结构方案左轴承从轴的左端装入,靠轴肩定位。齿轮和右轴承从轴的右端装入,轴承左侧靠轴肩定位,太阳轮两边靠左右轴承定位。右侧两轴承靠套和弹性挡圈以定位,右端轴承靠圆螺母定位。轴的结构如图4-1所示。图4-1 轴的结构图4.3.2确定各轴段直径和长度段 轴和转臂是通过键联接起来的。转臂的毂孔长度为,为了使轴和转臂运行更加安全,所以用螺钉把它们联接在一起。故其长度比毂孔长度短30毫米,则,。段 为便于装拆轴承内圈,且符合标准轴承内径。查GB/T276-94,选滚动轴承型号为6212,,其宽度。采用密封的方式,则该轴段长度。段 轴承是以轴肩来定位的。所以轴肩的直径,轴肩高度应满足轴承拆卸要求,则该轴段直径,长度。段 ,故该轴段直径,长度。段 轴承是以轴肩来定位的。所以轴肩的直径,轴肩高度应满足轴承拆卸要求,则该轴段直径,长度。 段 为了便于装拆轴承内圈,且符合标准轴承内径。查GB/T276-94,暂选滚动轴承型号为6212,,其宽度。采用密封的方式,则该轴段长度。段 齿轮的宽度为,轮毂长度,为便于定位,取轴段长度;为便于轴承拆卸,取轴段直径。段 查GB/T276-94,暂选滚动轴承的型号6309,,并其宽度。用2个滚动轴承支承轴,为使轴承运行平稳,选用圆螺母固定轴端,轴上螺纹处有较大的应力集中,会降低轴的疲劳强度。查GB/T6170-2000,选螺母M45.轴段长度。则该轴段长度。4.3.3确定轴承及齿轮作用力位置各力方向如图4-2和4-3和轴的结构图所示,先确定轴承支点位置,查6212轴承,其支点尺寸,因此轴的支承点到另一个轴的支承点距离,。4.4绘制轴的弯矩图和扭矩图图4-2 滚筒的受力简图图4-3 轴的计算简图4.5轴的计算简图1)求轴承反力水平面:,垂直面:,2)求齿宽中点处弯矩水平面:,垂直面:,合成弯矩:, 扭矩 弯矩、扭矩如图4-3示。4.6按弯矩合成强度校核轴的强度当量弯矩,取折合系数,齿宽中点处当量弯矩轴的材料为45号钢,调质处理。由表8.2查得,由表8.9查得材料施用应力轴的应力为: 该轴满足强度要求。5 滚动轴承的选择与寿命计算5.1基本概念及术语1)寿命 指一套滚动轴承,其中一个套圈(或垫圈)或滚动体的材料出现第一个疲劳扩展迹象之前,一个套圈(或垫圈)相对另一个套圈(或垫圈)的转数。2)可靠度(即轴承寿命的可靠度) 指一组在同一条件下运转的、近于相同的滚动轴承所期望达到或超过规定寿命的百分率。单个滚动轴承的可靠度为该轴承达到或超过规定寿命的概率。3)静载荷 当轴承套圈或垫圈的相对旋转速度为零时(向心或推力轴承)或当滚道元件在滚动方向无动力时(直线轴承),作用在轴承上的载荷。4)动载荷 当轴承套圈或垫圈的相对旋转时(向心或推力轴承)或当滚道元件在滚动方向运动时(直线轴承),作用在轴承上的载荷。5)额定寿命 以径向基本额定动载荷或轴向基本额定动载荷为基础的寿命的预测值。6)基本额定寿命 与90%可靠性关联的额定寿命。7)径向基本额定动载荷 指一套滚动轴承假想能承受的恒定径向载荷,在这一载荷作用下的基本额定寿命为一百万转。对于单列角接触轴承,该载荷是指引起轴承套圈相互间产生纯径向位移的载荷的径向分量。8)轴向基本额定动载荷 指假想作用于滚动轴承的恒定的中心轴向载荷,在该载荷作用于滚动轴承的基本额定寿命为一百万转。9)径向(或轴向)当量动载荷 指一恒定的径向载荷(或中心轴向载荷),在该载荷作用下,滚动轴承具有与实际载荷作用下相同的寿命。10)径向(或轴向)基本额定静载荷 指与滚动体及滚道的总永久变形量相对应的径向静载荷(或中心轴向静载荷)。如果在零载荷下,滚子与滚道(滚子轴承)为或假定为正常母线(全线接触)时,在最大接触应力下,滚动体与滚道接触处产生的总永久变形量为滚动体直径的,对于单列角接触轴承,径向额定载荷为引起轴承套圈彼此相对纯径向位移的载荷的径向分量。11)径向(或轴向)当量静载荷 该径向静载荷(或中心轴向静载荷)会使受最大应力的滚动体和滚道接触处产生的总永久变形量与实际载荷条件下的总永久变形量相同。5.2轴承类型选择选择滚动轴承的类型与多种因素有关,通常根据下列几个主要因素。1)允许空间。2)载荷大小和方向。例如既有径向又有轴向的联合载荷一般选用角接触轴承或圆锥滚子轴承,如径向载荷大,轴向载荷小,可选深沟球轴承和内外圈都有挡边的圆柱滚子轴承,如同时还存在轴或壳体变形大以及安装对中性差的情况,可选用调心球轴承、调心滚子轴承;如轴向载荷大,径向载荷小,可选用推力角接角球轴承、推力圆锥滚子轴承,若同时要求调心性能,可选推力调心滚子轴承。3)轴承工作转速。4)旋转精度。一般机械均可用G级公差轴承。5)轴承的刚性。一般滚子轴承的刚性大于球轴承,提高轴承的刚性,可通过“预紧”,但必须适当。6)轴向游动。轴承配置通常是一端固定,一端游动,以适应轴的热胀泠缩,保证轴承游动方式,一是可选用内圈或外圈无挡过的轴承,另一种是在内圈与轴或者外圈与轴承孔之间采用间隙配合。7)摩擦力矩。需要低摩擦力矩的机械(如仪器),应尽量采用球轴承,还应避免采用接触式密封轴承。8)安装与拆卸。装卸频繁时,可选用分离型轴承,或选用内圈为圆锥孔的、带紧定套或退卸套的调心滚子轴承、调心球轴承。5.3按额定动载荷选择轴承选择轴承一般应根据机械的类型、工作条件、可靠性要求及轴承的工作转速,预先确定一个适当的使用寿命(用工作小时表示),再进行额定动载荷和额定静载荷的计算。各类机械所需轴承使用寿命的推荐值见表5-1:表5-1轴承使用寿命的推荐值使 用 条 件使用寿命/h不经常使用的仪器和设备3003000短期或间断使用的机械,中断使用不致引起严重后果,如手动机械、农业机械、装配吊车、自动送料装置30008000间断使用的机械,中断使用将引起严重后果,如发电站辅助设备、流水作业的传动装置、带式输送机、车间吊车800012000每天8h工作的机械、但经常不是满载荷使用,如电机、一般齿轮装置、压碎机、起重机和一般机械1000025000每天8h工作,满载荷使用,如机床、木材加工机械、工程机械、印刷机械、分离机、离心机200003000024h连续工作的机械,如压缩机、泵、电机、轧机齿轮装置、纺织机械400005000024h连续工作的机械、中断使用将引起严重后果,如纤维机械、造维机械、造纸机械、电站主要设备给排水设备、矿用通风机100000由于调度绞车属于短期或间断使用的机械,中断使用不致引起严重后果。所以使用寿命为30008000。6 键的选择与强度验算一般平键的选用步骤如下:(1)根据轴径d键的标准,得到键的截面尺寸;(2)根据轮毂宽度B,查键的标准,在键长度系列中选择适当的键长L;(3)验算其强度。若发现强度不足时,可利用适当增大键的工作长度或改用双键等方法,直到满足条件为止。平键联接可能的失效形式有:静联接时,键、轴槽和轮毂槽中较弱零件的工作面可能被压溃;动联接时,工作面出现过度磨损;键被剪断。实际上,平键联接最易发生的失效形式通常是压溃和磨损,一般不会发生键被剪断的现象(除非有严重过载)。因此,平键联接的强度计算一般只需进行挤压强度或耐磨性计算。6.1电机轴与中心轮联接键的选择与验算6.1.1键的选择根据电动机的规格,电机轴的输入直径为。查普通平键(摘自GB/T1095-2003,GB/T1096-2003),键的规格为键A GB/T1096-2003,即:,。6.1.2键的验算假设载荷为均匀分布,平键联接的强度计算式为:挤压强度条件 (6.1)式中,转矩,;轴径,; 键的高度,; 键的工作长度,;对A型键;对B型键;对C型键,其中L为键的长度,B为键的宽度; 许用挤压应力,查得。由公式(6.1)可计算出挤压应力: 即: 故,符合要求。6.2主轴(滚筒轴)与行星架联接键的选择与验算6.2.1键的选择主轴的输入直径为。查摘自GB/T1095-2003,GB/T1096-2003,键的规格为键A GB/T1096-2003,即:,。6.2.2键的验算假设载荷为均匀分布,由平键联接的强度计算式:挤压强度条件 式中,转矩,;轴径,;键的高度,; 键的工作长度,;对A型键;对B型键;对C型键,其中L为键的长度,B为键的宽度; 许用挤压应力,查得。由公式(6.1)可计算出挤压应力: 即: 故,符合要求。6.3主轴与太阳轮联接键的选择与验算6.3.1键的选择太阳轮处的轴径为。查摘自GB/T1095-2003,GB/T1096-2003,键的规格为键A GB/T1096-2003,即:,。6.3.2键的验算假设载荷为均匀分布,由平键联接的强度计算式:挤压强度条件 式中,转矩,; 轴径,;键的高度,; 键的工作长度,;对A型键;对B型键;对C型键,其中L为键的长度,B为键的宽度; 许用挤压应力,查得。由公式(6.1)可计算出挤压应力: 即: 故,符合要求。6.4行星架与滚筒联接键的选择与验算6.4.1键的选择行星架的外径为。查摘自GB/T1095-2003,GB/T1096-2003,键的规格为键B GB/T1096-2003,即:,。6.4.2键的验算假设载荷为均匀分布,由平键联接的强度计算式:挤压强度条件 式中,转矩,;轴径,;键的高度,; 键的工作长度,;对A型键;对B型键;对C型键,其中L为键的长度,B为键的宽度; 许用挤压应力,查得。由公式(6.1)可计算出挤压应力: 即故,符合要求。但考虑到安全,所以采用双键,并按布置。7 制动器的设计计算制动器的工作是以关掉电动机电源为前提的。因此,制动的实质就是由外力所产生的摩擦阻力矩来克服机器的惯性力矩。在这里就是由外力产生的摩擦阻力矩来克服机械传动以及负载的惯性力矩。7.1制动器的作用与要求7.1.1制动器的作用:1)在绞车停止工作时,能可靠的刹住绞车,并继续保持这种制动状态,即正常停车制动。2)在发生紧急情况时,能迅速而合乎要求的刹住绞车,即安全制动。7.1.2制动器的要求:1)安全、可靠; 2)动作迅速、有效;3)结构简单、重量轻、尺寸小;4)安装、使用及维护方便。7.2制动器的类型比较与选择7.2.1制动器的类型有:1)带式制动器;2)抱闸式制动器;3)盘式制动器。7.2.2制动器的选择带式制动器在非工作状态时,为了消除制动带与制动轮之间的摩擦,必须置有制动带的张紧结构。在此不可取;至于盘式制动器,最宜工作于制动轮的端部,且结构复杂。我们这里的制动轮位于电动机与减速器之间,不宜采用盘式制动器。因此我们采用抱闸式制动器。另外,绞车工作在井下,要具备防爆功能。若用电力制动,必须配置防爆电器,这样会使结构复杂化。同时提高了成本,因此我们不用电力制动。同时,绞车为纯机械式的,也不宜用液压制动,也省去一整套液压系统,有利于结构的简单化,降低成本。综合上所述,我们决定采用外抱带式制动器。7.3外抱带式制动器结构外抱带式制动器常用于中、小载荷的起重、运输机械中,其结构见图7-1。在图7-1中,手把(件1)是用来操纵制动带进行制动或松开制动带。止动板的作用是当制动带在抱紧动轮时,制止整个制动器随制动一起转动;还起着当制动器松开后,制动带与制动轮之间最小退距的调整作用。调节螺栓(件3)的作用是调节制动带与制动轮的抱紧程度及因制动带磨损而造成制动力矩下降。两个调节螺母(件8)的作用是与调节螺栓一起相配合来调节制动力矩,并在当制动力矩调整合适后,把调节螺栓与框架(件9)紧固成一体。制动器(件11)与钢带(件12)之间常用铝制带在磨损后很方便地从钢带上拆卸下来。销座(件4)及丁字板(件7)与钢带(件12)之间是用钢制铆钉铆接在一起,其目的是为了增加坚固性。图7-1 外抱带式制动器结构图7.4外抱带式制动器的几何参数计算1)根据制动带磨损量确定起始角值(见图7-2)图7-2(1)有关极限磨损量的概念当制动带磨损到值后,制动带两端相互接触(即图7-2中的),此时,因制动带抱紧力无法再调紧,而使制动带制动失效,也即此制动带寿命终止,此时的值就称为制动带的极限磨损量,它是外抱带式制动器设计中的一个很重要的概念。(2)确定值设为制动带磨损值后的内径,则有,将代入前式后整理可得 (7.1)我们取代入(7.1)式可得:(3)确定起始角由图7-2可知2)初步确定角度值(见图7-3)图7-3由于值的大小影响着制动机构的销座孔之间距离大小,朋而也影响着机构受力状态的好坏及制动带与制动轮贴合的紧密程度,并且,值大小还决定着调节螺栓的长度。故应先初步确定一个值,以便于计算程序的进行,待调节螺栓的长度确定后,再利用 公式最后确定值。这样,不但使结构紧凑,而且也使构件受力处于较佳状态。初步确定的值一般推荐在之间,取。3)初步确定值(见图7-4)图7-4值在决定调节螺栓长度时,其作用与角相同,为了便于计算程序的进行,也需先初步确定其数值,等调节螺栓的长度确定后,再最后确定其所需值。值由下式确定: (7.2) (7.3) (7.4) (7.5) (7.6)式中,销座孔中心高, 销座底板厚度, 钢带厚度,取 制动带厚度, 框架板厚度,(见图7-8)螺栓的螺纹大径,取将代入(7.5)式可求得:,取将代入式(7.6)可求得:,取将代入式(7.4)可求得:,取将代入式(7.3)可求得:,取将、及代入式(7.2)可求得:4)制动状态下的孔距计算(见图7-5)图7-5由式,推得5)确定松开制动带后的制动带内径假设松开制动带后,制动带的内径与制动轮外径仍是同心圆,即 (7.7)式中,平均退距,查得将代入(7.7)可求得:6)确定最小退距(见图7-6)图7-6由于销座与制动钢带之间一般是用铆钉铆接,钢性大,当松开制动带后,销座处的退距最小,甚至还处在接触状态,为了使处于松开状态的制动带不与制动轮相接触,应使处于松开状态的制动带内径中心高于制动轮中心一个值,即使是在制动带达到磨损报废极限时值也应该大于零。制动器的最小退距查得。7)确定值(见图7-6)由图7-6可知:,则8)求松开状态下的制动带销座孔距角(1)确定值(见图7-5)(2)求角(见图7-6)9)求松开状态下的销座孔距由图7-6可知:10)求调节螺栓长度及螺纹工作长度图7

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号