!【包含文件如下】【冲压模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

3D

上模座.dwg

下模座.dwg

全部图纸.dwg

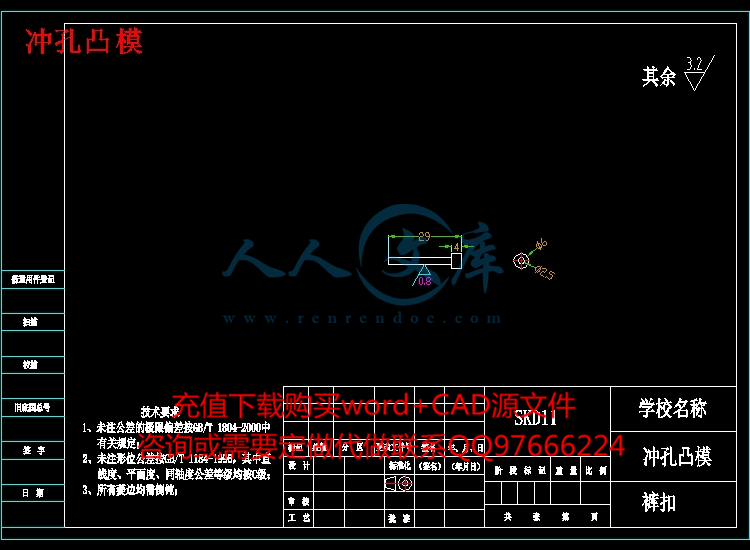

冲孔凸模.dwg

凸模固定板.dwg

凸模垫板.dwg

凹模.dwg

卸料板.dwg

定稿版本.doc

折弯凸模.dwg

模柄.dwg

答辩知识点-文献综述-外文翻译.zip

落料凸模.dwg

落料凸模2.dwg

装配图.dwg

摘 要

冲压模具在现在工业生产中得到了很好的应用。随着如今模具的更新发展,模具已经越来越多地被使用到实际生产中来。冲压模具可以大大的提高加工生产效率,减少工人负担,具有重要的技术进步意义和经济价值。

通过对模具的学习,对此零部件模具设计时的设计方法的掌握,模具设计之前分析零方式冲压工艺;确定模具基础总体结构;再加上零件的分析方式冲压工艺及模具基础总体结构设计排样图;根据排样图,计算利用率,冲载力,压力,选用设备,对模具进行设计,CAD绘出2d图和零件图进线标注,并编写零件加工工程艺卡,将理论和学生实际操作结合起来,从而培养独立工作的能力。

关键词:冲压模具,冲孔,成形

Abstract

Stamping die in now in industrial production has been very good application. As now the update development of mold, mold has been more and more is used to actual production to. Stamping die can greatly improve the efficiency of the production process, reduce the burden on workers and has important technical step significance and economic value.

Through the study of the mold, this parts mold design method for the design of the master, before the mold design analysis zero mode of stamping process; determine the overall structure of the mold base; and spare parts in the analysis of stamping technology and die design of the overall structure layout; according to the layout calculated utilization rate, impact load, pressure, selection of equipment, the mold design, CAD draw 2D drawing and parts drawing into line marking and write parts processing engineering art card, students theoretical and actual operation together, so as to cultivate the ability to work independently.

Keywords: stamping die, punching, forming

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1 课题背景及目的 1

1.2模具行业发展的研究现状 1

1.3课题研究的主要目标和内容 1

1.4工作任务: 2

第二章 工艺分析 3

第3章 成形模设计 5

3.1毛坯尺寸计算 5

3.1.1 零件的尺寸精度 5

3.1.2 展开尺寸 5

3.1.3 材料的利用率 6

3.2工艺方案的确定 7

3.3进行工艺计算 8

3.3.1 成形力 8

3.3.2 折弯方向的选择 8

3.3.3冲裁间隙 8

3.3.4刃口尺寸的计算 10

3.4冲压工艺力和压力中心的计算 10

3.4.1冲裁工艺计算 10

3.4.2弯曲的工艺计算 12

3.4.3相关力的计算 13

3.4.4压力中心的计算 15

3.5模具零件加工工艺 17

3.6冲压设备的选择 18

第4章 零部件的设计与选用 19

4.1卸料零件、弹性元件 19

4.2 模架及其他零部件的选用 20

第5章 模具制造工艺与工艺规程 21

5.1模具制造工艺规程 21

5.2模具制造工艺规程的技术基础 21

5.3模具零件制造工艺规程的基本内容 22

第6章 热处理 23

6.1 热处理的概念 23

6.2 模具零件整体热处理工序 23

6.2.1 正火 23

6.2.3 淬火 24

6.2.5 调质 25

6.3 模具零件热处理工艺 25

第7章 模具的使用 30

7.1模具检测 30

7.2模具使用安全 30

7.3模具使用要求 31

第8章 模具总装图 32

总结与展望 33

主要参考文献 34

致 谢 35

川公网安备: 51019002004831号

川公网安备: 51019002004831号