摘要

在当今的生产技术领域内,广泛应用着乳化液泵,它与乳化液箱组成乳化液泵站,是井下综合采煤工作面支护设备的动力源泉,是煤矿井下支护作业“外注式单体液压支柱”及“液压支架”的专用小型推移式注液设备。该泵具有体积小、重量轻、操作简便、移动灵活、工作平稳可靠和高效节能安全的特点,尤其空间狭小的坑道口,掘进头,低煤层等地段,更是一般大型泵站无法替代的产品。此次设计乳化液泵主要是因为它在煤矿工业上有主要的应用。

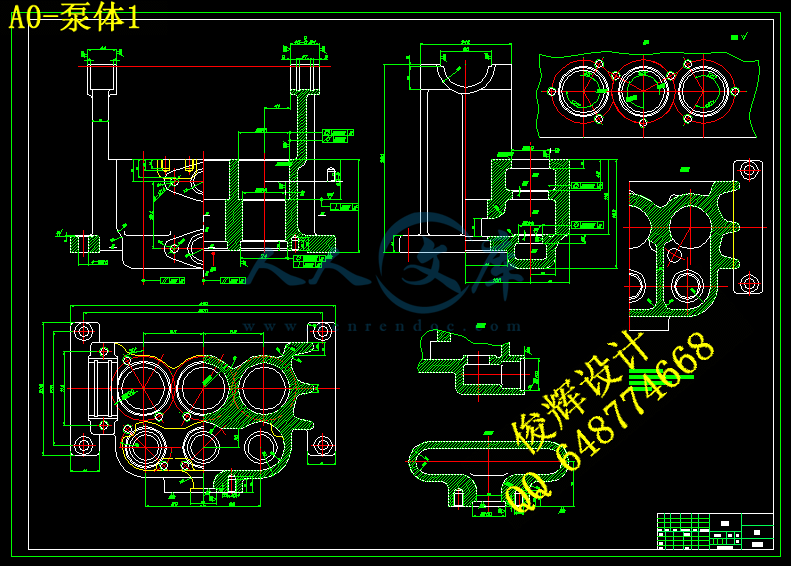

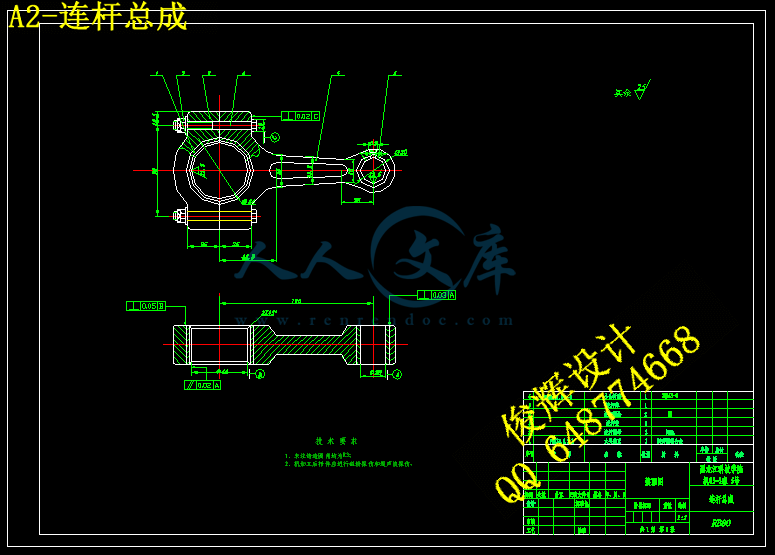

在此次设计中,首先采用了对比的方法进行总体方案的设计,确定泵的型式,选用曲轴连杆机构为传动方式的结构型式,将曲线运动转变为直线运动。总体方案确定以后通过液力计算对液力端型式进行选择,根据流体力学及流体机械对传动端的结构型式进行选择。选出电机的型号,考虑到给定的设计参数通过计算确定泵的主要结构尺寸及参数。再通过设计计算进行液力端主要部件液缸体的设计及校核,传动端的主要部件减速机构、曲轴、连杆的设计及校核,经过校核计算,最终设计合理。

关键词:柱塞 流量 往复泵 曲柄 连杆

Abstract

In the nowadays field of the technique of the production,extensive use the pump of the emulsification,it integrate with the emulsification liquid make up of emulsification pumping station.It is the bottom of a well synthetical excavate coal working face timbering facility's power headspring,it is also the appropriative minitype process injecting liquid equipment which uses coal mine bottom of a well timbering work “ in the manner of qutside injecting monocase hydraulic pressure underpinning” and “hydraulic pressure bracket”.The pump have many traits eg: small volume、light weight、manipulate simple and convenient、moving agility 、work placidity and credibility、 high efficiency、 saving energy sources , safety and so on.Especially in narrowness roomage's sap ostium、 grub entrance、low coal seam region and so on,it is also the bigness pumping station cannot instead. In this about design the pump of the emulsification,the importance of the reason is that it has extensive use at the coal mine industry.

oncoming design, in the first place, adopting the contrast method go along collectivity project design, confirm the pump' type, chooseing the crank connects pole orgnization's transmission fashion configuration style. Hadorwould the curve sport transform the beeline sport .After the collectivity project design, get across liquid mechanics calculate choosing fluid force end configuration style .Bases hydrodynamics and hydro- mechanism chooseing the transmission end configuration style.Vote in electromotor's type considering the giving design parameter overpass counting confirm the pump mostly configuration dimension and parameter,after the parameter making certain basis power electing electromotor's type.Afterwards passing reckon design for the fluid force end important part liquefy urnbody go along designing and validating ,transmission end's important parts eg: decelerate organization、crank and connects pole's designing and validating, come by the validate accounting ,at last testify the design is feasible.

Key words:The pillar fills flux to and fro pump crank connects pole

目录

摘要 I

Abstract II

第一章 绪论 1

1.1.选题的意义 1

1.2乳化液泵的用途 1

1.3设计的理论基础研究的内容及方法 1

第二章 总体方案的确定 4

2.1泵型的选择及特点 4

2.1.1机动泵及其共同特点 4

2.1.2直接作用泵及其特点 5

2.1.5 隔膜泵及其特点 7

2.1.6卧式泵及其共同特点 7

2.1.7 立式泵及其共同特点 7

2.2液力端结构型式选择 8

2.3传动端结构型式选择 8

第三章 泵的主要结构参数的选择与确定 11

3.1泵的主要尺寸参数的确定 11

3.1.2柱塞直径和行程的确定 12

3.2电动机的选择 15

3.2.1原动机功率的选择与确定 15

第四章 主要零部件的设计 19

4.1液力端主要零部件的设计 19

4.2传动端主要零部件的设计 21

4.2.1机体的组成及设计 21

4.2.2曲轴设计 28

4.2.3连杆设计 44

4.2.4柱塞及其密封 52

第五章 泵使用说明书 56

5.1结构说明 56

5.1.1箱体传动部件 56

5.1.2.泵的液压部分 57

5.1.3泵的维修和保养 57

结论 60

致谢 61

参考文献 62

附录1 64

附录2 68

第一章 绪论

1.1.选题的意义

乳化液泵作为一种通用机械,在国民经济各个领域中都得到了广泛的应用。它是井下综合采煤工作面支护设备的动力源泉,其工作状态好坏与安全生产密切相关,要实现煤矿井下安全作业,提高采煤工作效率,防止出现重大设备安全事故,保障乳化液泵井下安全运行是十分必要的一个环节。乳化液泵是煤矿井下支护作业和安全生产的重要装备与工具,其传动方式简单可靠,量大面广,具有高效低耗、安全可靠、移动灵活轻便、操作简单,无污染的特点,深受广大煤矿工作者的欢迎 。这些产品填补了国内空白,拥有多项国家专利,其核心技术上具有完全自主知识产权,处国内领先水平。乳化液泵在其他行业也有广泛的应用,市场的需求量特别大。

1.2乳化液泵的用途

乳化液泵站是井下综合采煤工作面支护设备的动力源泉,是煤矿井下支护作业“ 外注式单体液压支柱”及“液压支架”的专用小型推移式注液设备,也是支护作业更换维修的不可缺少的工具。?乳化液泵具有体积小、重量轻、操作简便、移动灵活、工作平稳可靠和高效、节能、安全的特点,尤其是在空间狭小的坑道口、掘进头、低煤层和回采面等地段,更是一般大型注液泵站无法替代的产品,深受广大煤矿工作者的欢迎。乳化液泵是要实现煤矿井下安全运行的十分必要的一个环节。由于乳化液泵具有流量均匀、压力稳定、运转平稳、强度高、脉冲小、油温低、噪声小、使用维护方便等特点,?所以还广泛适用于管道清洗、工件清洗、玻璃清洗、工程掘进等。

1.3设计的理论基础研究的内容及方法

乳化液泵在许多行业中都有广泛的应用,通过对流体力学、液压传动、机械制图和流体机械等的学习对设计有了一定的理论基础,在实习过程中到车间的参观和对泵的一些零部件及工作原理的认识使我对乳化液泵的设计有了基本的思路,利用理论课学过的知识进行理论分析热力学分析和对比计算,再通过查阅资料与分析计算相结合进行方案的设计,根据计算校核进行及时的修改和设计修订,实现优化设计,并能很直观的反映出乳化液泵的内部结构和工作原理。

随着经济的发展在很多生产技术领域内,广泛使用着以曲柄连杆机构为传动方式的柱塞泵。此种传动方式,简单可靠,量大面广。从小型的实验室计量泵到超过1 MW的大功率石油钻井泵,以及油田注水、压裂、固井、输油、输液等工况往复泵,几乎均被此种传动方式所覆盖,可谓独领风骚、经久不衰。应该肯定,以往对传统往复泵的理论研究和实验研究,系统完整,揭示其运动规律与动力特性,对发展生产技术将继续发挥重要作用。但与任何其它事物的发展过程一样,恰恰在对传统往复泵工作机理研究逐步深入并取得积极成果的同时,也开始认识到传统的曲柄连杆机构所决定的运动与动力特性局限了其自身的应用范畴及发展。

通过以上分析可以领悟出一个道理,即在曲柄连杆机构传动的往复泵中,其所以要发展三缸泵、四缸泵、五缸泵、六缸泵甚至七缸泵等多缸泵,从动力学特性的本质上来判断,都仅仅是为了尽可能减少叠加加速度,以减小液流惯性损失,以及减小叠加排量波动度,以改善吸入性能和排液工艺质量,即采用增加结构复杂性的手段来改善曲柄连杆传动方式的动力特性与运动特性,这在机械设计中是常见的事情,但其所付出的代价是巨大的。

在传统的曲柄连杆机构传动的往复泵发展过程中,排量、压力的波动以及吸入系统惯性损失对自吸性能的严重影响,始终制约着泵速的提高。虽然排出预压空气包、吸入缓冲器及吸入灌注泵的配套使用能在一定程度上缓解这些矛盾,但不是从根本上解决问题,所以,20世纪80年代初期出现的“适当增长冲程长度、合理降低额定泵速、发展中速往复泵”的技术路线。这种对策的实质,实际上就是对曲柄连杆机构往复泵适用范围的标定,也就是说,在综合考虑运行工况、使用条件、制造水平、基础工业水准的条件下,曲柄连杆机构的往复泵只适应在中速或较低的泵速下才能确保其运动的可靠性。如果提高泵速,则必须附加排出端减振装置和吸入端灌注设备。在这种情况下,由于提高泵速所导致的减小往复泵体积及质量的优点,将被附属设备复杂程度的提高、质量的增加以及维修成本的增加抵销得一干二净。也就是说,企图在单纯的参数设计上提高泵速、缩短冲程来减小往复泵的体积与质量,主观愿望在情理之中,客观效果在意料之外,因而限制了它的进一步发展。

但任何事物的发展都存在矛盾,并且任何新生事物也只能在一定的领域内具有适应性,归纳起来,有以下几点认识作为引玉之砖:

(1)传统的往复泵,仍将继续在生产技术领域内发挥巨大作用,一般地说,在中速和较低的泵速下,可靠性程度较高,“适当增长冲程长度、合理降低泵速”的技术路线仍是切合实际和具有现实意义的。

(2)恒排量往复泵,以发展三缸单作用型式为宜,如果盲目增加缸数,其效果将与发展恒排量泵的宗旨背道而驰,如果毫无顾忌地提高泵速,也将引起单缸内的汽化并使工况恶化,因此,凸轮传动的恒排量往复泵的参数设计,似宜为“适当缩短冲程长度、合理提高额定泵速”。

(3)恒排量往复泵对油田注水泵、增压注水泵、注聚合物泵特别适应,具有现实的技术开发价值,并将对驱油泵(特别是稠油泵)等有特殊工艺要求的泵的发展起促进作用。

(4)传统往复泵与恒排量往复泵,在相当长的历史阶段内必将长期共存,并按技术特征、工况条件、工艺要求、经济效益来划分其各自占领的领域、各扬其长、各得其所、互相补充、共同发展。

第二章 总体方案的确定

2.1泵型的选择及特点

根据给定的设计参数和压力高等应用特点,选用的泵型为往复泵,往复泵可以分为机动泵、手动泵、柱塞泵、隔膜泵、计量泵、立式泵、卧式泵、对置式泵、轴向平行式泵等,这些泵之间有着密切联系[22]。

2.1.1机动泵及其共同特点

用独立的旋转原动机(如电动机、柴油机、汽油机等)驱动的泵,称为机动泵。用电动机驱动的泵又叫电动泵。

机动泵通常由液力端、传动端、减速机,原动机及其附属设备(润滑、冷却系统等)所组成。

机动泵的共同特点:

⑴.瞬时流量脉动而平均流量(泵的流量)只取决于泵的主要结构参数(每分钟往复次数)、 (柱塞的行程)、(柱塞直径)而与泵的排出压力几乎无关,当、、为确定值时,泵的流量是基本恒定的。

⑵.泵的排出压力是一个独立参数,不是泵的固有特性,它只取决于排出管路的特性而与泵的结构参数和原动机的功率无关。

⑶.机动泵都需要有一个把原动旋转运动转化为柱塞往复运动或隔膜周期性弹性变形的传动端,故一般讲,结构较复杂,运动零部件数量较多,造价也较昂贵。

表2-1 常见的几种机动柱

川公网安备: 51019002004831号

川公网安备: 51019002004831号