人人文库网 > 图纸下载 > 毕业设计 >

人人文库网 > 图纸下载 > 毕业设计 > 原稿!3NB-1300钻井泥浆泵动力端系统设计【含14张CAD图纸、说明书、答辩稿等】

3NB-1300钻井泥浆泵动力端系统设计论文.doc

原稿!3NB-1300钻井泥浆泵动力端系统设计【含14张CAD图纸、说明书、答辩稿等】

收藏

资源目录

压缩包内文档预览:(预览前20页/共36页)

编号:17274716

类型:共享资源

大小:4.14MB

格式:ZIP

上传时间:2019-04-02

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含14张CAD图纸、说明书、答辩稿等

3NB-1300钻井泥浆泵动力端系统设计

3NB-1300钻井泥浆泵

1300钻井泥浆泵

3NB1300钻井泥浆泵

3NB-1300 钻井泥浆泵

- 资源描述:

-

- 内容简介:

-

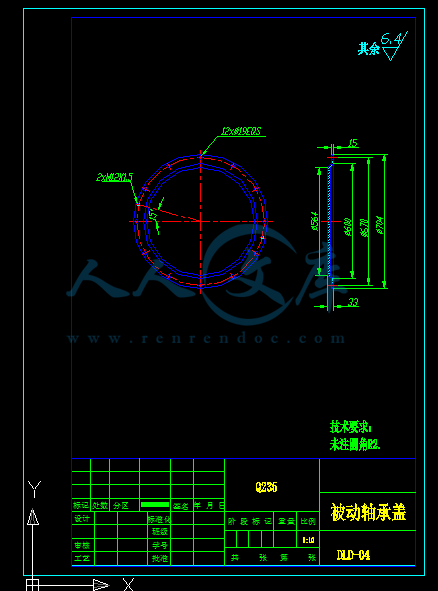

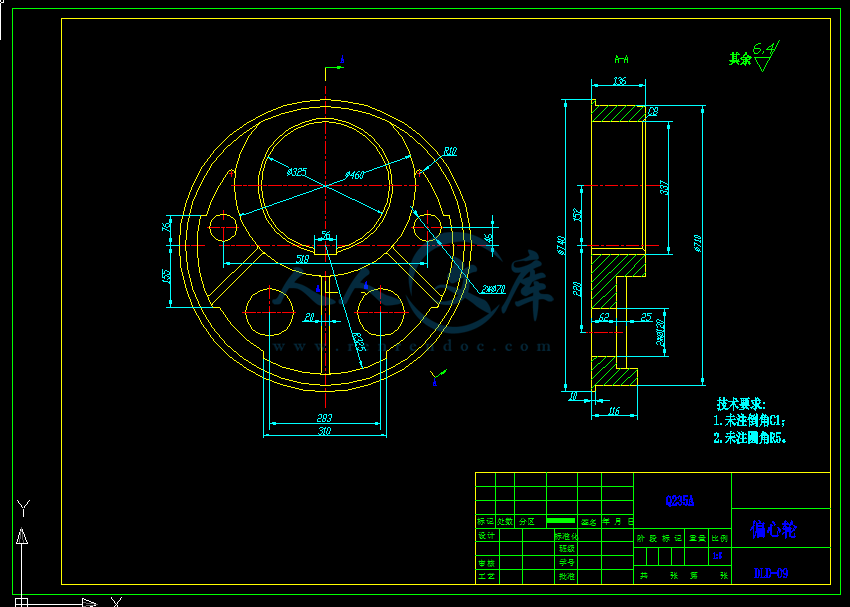

本本 科科 毕毕 业业 设设 计计(论论 文文) 题题 目目 3NB-13003NB-1300 钻井泥浆泵动力端系统设计钻井泥浆泵动力端系统设计 专专 业业 学生姓名学生姓名 班班 级级 学学 号号 指导教师指导教师 二二 年年 月月 日日 毕业设计(论文)原创性声明 本人郑重声明:所提交的毕业设计(论文),是本人在导师指导下,独立进行研究 工作所取得的成果。除文中已注明引用的内容外,本毕业设计(论文)不包含任何其他 个人或集体已经发表或撰写过的作品成果。对本研究做出过重要贡献的个人和集体,均 已在文中以明确方式标明并表示了谢意。 论文作者签名: 日期: 年 月 日 摘 要 随着工艺技术,特别是高压喷射、近平衡、丛式定向井、水平井等新工艺、新技术 的发展,泵进一步向大功率、大排量和高泵压方向推进,作为钻机“心脏”的泵,其性 能水平和使用寿命同速率和生产成本有着直接关系,同时其工作条件又十分恶劣,工况 也异常复杂,因此,对泵工作的可靠性和安全的要求也越来越高。通过对国内外泥浆泵 现状的分析,阐述了泥浆泵的发展方向,以及研制泥浆泵过程中应采用的新工艺、新方 法和新技术,并展望了轻便泥浆泵的广阔前景。 本文对泥浆泵进行详细的结构设计与分析,重点是对泥浆泵的动力端进行设计与计 算。通过本文我们首先认识了解了泥浆泵总体结构和工作原理,从而引出当前结构不合 理问题,然后主要以冲程短、泵压偏低为出发点,根据泥浆泵的工作原理,经对有关部分 进行分析、计算, 对泥浆泵进行结构设计,以满足现代泥浆泵的工艺。 关键词:泥浆泵;动力端;工艺;工作原理 ABSTRACT With the technology, especially high-pressure jet, nearly balanced, directional cluster of new technology wells, horizontal wells, development of new technologies, to further promote the high-power pump, large displacement and high pump direction as drilling rigs “heart“ pumps, its performance level and service life with the speed and cost of production has a direct relationship, and their working conditions are also very poor, working conditions are very complex, and therefore, reliability and security requirements of the pump is also increasing. Through the present situation of mud pump analysis, it describes the development direction of the mud pump, mud pump and the development of new processes, new methods and new technology to be adopted, and the prospect of broad prospects lightweight mud pump. In this paper, mud pump detailed structural design and analysis, the focus is on the mud pump power end design and calculation. In this article we first recognize and understand the overall structure of the mud pump works, which leads to the current irrational structure, and then mainly in short-stroke, low pump pressure as a starting point, according to mud pump works, through the analysis of the relevant part, calculation, structural design of the mud pump, mud pump to meet modern technology. Keywords: mud pump; power end; crafts; works 目 录 1 绪论.1 1.1 课题的背景及研究意义1 1.2 泥浆泵的现状与趋势分析.2 1.2.1 我国泥浆泵的现状2 1.2.2 国外泥浆泵现状2 1.2.3 泥浆泵的发展趋势3 1.3 研究内容与关键技术.3 1.3.1 泥浆泵主要参数的选择3 1.3.2 泥浆泵运动对排量的影响4 2 泥浆泵结构设计6 2.1 泥浆泵的主要工作机构.6 2.1.1 动力端7 2.1.2 液力端7 2.1.3 喷淋泵系统8 2.2 动力结构.8 2.2.1 有曲柄轴的结构8 2.2.2 有偏心轮的结构9 2.3 动力端轴承的选用和寿命计算.9 2.3.1 主动轴和被动轴轴承的选用.9 2.3.2 连杆两端轴承的选用10 2.3.3 泵轴承寿命计算11 2.4 连杆、十字头和导板.13 2.5 泵内齿轮.14 2.5.1 传动齿轮的设计.16 2.5.2 被动轴轴的设计20 2.6 传动端的密封和润滑装置21 3 动力端常见故障及处理24 3.1 轴承常见故障24 3.2 齿轮常见故障.25 3.3 十字头部分常见故障.25 3.4 连杆部分的常见故障.26 总 结.27 致谢.29 参考文献.30 本科生毕业设计(论文) 0 1 绪论 1.1 课题的背景及研究意义 泥浆泵的主要作用是利用冲洗液(统称泥浆)使井筒内外的循环,冲洗井底,冷却 钻头,并把岩屑携带到地面。在采用井下水力钻具(如涡轮钻具或螺杆钻具)时,利用 冲洗液传递能量,推动井下水力钻具旋转。采用喷射式钻头,由钻头水眼喷射出高速冲 洗液,有利于破碎岩层,提高速度。为了实现高压喷射,对泥浆泵提出了更高的要求, 使用好、保养好泥浆泵的各部分,延长各个易损件的工作寿命,保证泥浆泵优良的技术 状况,也是很重要的。由于石油矿场上使用往复泵的条件十分恶劣,提高其易损件(泵 阀,活塞和缸套)的工作寿命,成为泥浆泵设计、制造和使用中迫切需要解决的问题。 近几年,为了加快速度,降低成本,延长钻头使用寿命,国内外在泥浆泵的理论和试验 研究、设计制造和选择使用等方面做了许多工作,对泵进行了多次改型换代,各种新型 泵也不断研制成功。但其基本结构均未摆脱曲柄连杆机构的传统方式,在结构上没有根 本变化,因而现有的泥浆泵不能完全满足作业的需要,因而必须寻求具有更好工作性能 和合理结构的泵以满足石油勘探开发使用的要求。随着改革开放的深入及中国加入世贸 组织,我国石油队伍“充分利用国内外两种资源、两个市场”,实施走出去的战略,进 入国际市场,为了满足参与国际市场的需要,中石油、中石化都在不断加大设备的投入, 同时加快老机的更新改造和新型轻便机研制步伐,随着国际市场对泵的需求增大,使得 泵的供求矛盾更加突出,各类型泵的缺口每年达 200 台左右。 随着改革开放的深入及中国加入世贸组织,我国石油钻井队伍“充分利用国内外两 种资源、两个市场”,实施走出去的战略,进入国际钻井市场,为了满足参与国际市场 的需要,中石油、中石化都在不断加大钻井设备的投入,同时加快老钻井机的更新改造 和新型轻便钻井机研制步伐,加之国际市场对钻井泥浆泵的需求增大,使得钻井泥浆泵 的供求矛盾更加突出,各类型钻井泥浆泵的缺口每年达 200 台左右。 根据 2000 年的统计,中国拥有钻机 1000 余台,占世界钻机总量的 32%,其中中石油 集团公司拥有 702 台,因此,中石油集团公司的钻机的情况基本反映了国内钻机的现状, 然而国内生产钻井泥浆泵的企业由于各自产品为多年前开发,结构不尽合理,难以满足 现代钻井工艺的要求,其缺点主要是钻井泥浆泵质量大,难以适应现代轻便钻机的要 求,制约钻机的移运性;冲程短,冲次高。钻井泥浆泵在不适合的冲次范围内工作, 致使液力端寿命短;泵压偏低,不能完全满足现代钻井工艺的需要;结构不合理, 部分强度冗余,部分刚度不足,可靠性低,难以满足钻井机高可靠性要求;缸套寿命 短,难以满足钻机高效率要求。 目前国内外钻井泥浆泵的主要形式仍为三缸单作用往复泵,为了适应现代钻井工艺 的要求,合理降低泵的冲次,适当增加泵的冲程长度,既满足钻井过程中的排量要求, 又能确保泵的自吸性能,充分发挥了泵的效能,成为今后钻井泥浆泵的设计方向。 本科生毕业设计(论文) 1 现如今国内外泥浆泵主要存在 5 方面的问题,即,泵质量大,制约钻机的移运性, 难以适应现代轻便钻机的要求;冲程短,冲次高,泵在不合适的冲次范围内工作,致使 液力端寿命短;泵压偏低,不能完全满足现代工艺的需要;结构不合理,部分强度冗余, 部分刚度不足,可靠性低,难以满足机高可靠性要求;缸套寿命短,难以满足钻机高效 率要求。因此,合理降低泵的冲次,适当增加泵的冲程长度,既满足过程中的排量要求, 又能确保泵的自吸性能,充分发挥了泵的功效,成为今后泵的设计方向。 1.2 泥浆泵的现状与趋势分析 1.2.1 我国泥浆泵的现状 国内生产泵的企业主要有:宝鸡石油机械厂、兰州石油机械厂等,但由于各自产品为 多年前开发,结构不尽合理,难以满足现代工艺要求。目前 ,三缸单作用往复式泵存在 以下主要问题。 (1) 泵质量大,难以适应现代轻便钻机的要求,制约着钻机的移运性。 (2) 冲程短,冲次高泵在不适合的冲次范围内工作,致使液力端寿命短。 (3 )泵压偏低,不能完全满足现代工艺的需要。 (4) 结构不合理,部分强度冗余,部分刚度不足,可靠性低,难以满足钻机高可靠性要 求。 (5) 缸套寿命短,难以满足钻机高效率要求。 1.2.2 国外泥浆泵现状 俄罗斯三缸单作用泵的结构特点:俄罗斯三缸泵的液力端,阀箱采用I形直通式和L 形,阀箱的吸入阀和排出阀不是分体结构,而是一体式液力模块。L形阀箱又有吸入阀在 前、排出阀在后的常规型和吸入阀在后、排出阀在前的变L形结构。 美国泵大量采用三缸单作用泵,其结构特点:泵的液力端、阀箱采用 L 型,阀箱的吸 入阀和排出阀为分体结构,吸入阀采用螺纹压紧,其壳体与阀箱螺纹连接,球形吸入空气 包。泵机座多为焊接结构,小齿轮用键固定在传动轴上,大齿轮套安装在曲轴上。曲轴采 用直轴与偏心轮一起铸造的结构。轴承采用双列向心球面调心轴承。十字头滑动面经表面 淬火磨削。齿轮采用斜齿或无槽人字齿轮。为了加强易损件的互换,阀腔和活塞杆制定了 相应的标准。随机辅助工具齐全,有阀座液压拉拔器液压拆卸器、缸套拆卸器等。 动力端机座有铸件和焊接件,传动采用小螺旋角斜齿轮传动和宽槽人字齿轮。曲轴 是由铸造的偏心轮套在直轴上组成的。采用双列圆锥滚子轴承。十字头滑动面经表面淬 火磨削。介杆采用双室密封。随机辅助工具齐全,有阀座液压拉拔器、液压拆卸器、缸 套拆卸器等。 总的来说,国外三缸泵易损件的使用寿命较低。与先进水平相比,尚有不小差距。 然而,由于其三缸泵多数运转速度较小(如额定速度为135r/min的泵,经常以70-80r/min 运转),而且传动可以调速,因此,泵的功效发挥较好。 本科生毕业设计(论文) 2 1.2.3 泥浆泵的发展趋势 随着工艺技术,特别是高压喷射、近平衡、丛式定向井、水平井等新工艺、新技术 的发展,泵进一步向大功率、大排量和高泵压方向推进,作为钻机“心脏”的泵,其性 能水平和使用寿命同速率和生产成本有着直接关系,同时其工作条件又十分恶劣,工况 也异常复杂,因此,对泵工作的可靠性和安全的要求也越来越高。 多年来的实践证实,只有卧式活塞泵能满足工艺要求,使用的活塞泵传动功率由 300kW到2000kW,最大排量8-50L/s,最小排量下的最高压力为9-40MPa。从排量的均衡性, 对不同结构泵排量的不均匀度进行分析。结果表明,曲柄错角120的三缸泵比其他曲柄 错角的多缸泵都有利;三缸以上的泵由于结构复杂,维修困难和易磨损而难以广泛应用。 近年相继开始研制出5缸、7缸斜盘型轴向柱塞泵、双缸单作用液压泵等新型泵,但由于 维修不便及使用寿命等因素限制了其推广应用。所以目前国内外泵的主要形式仍为三缸 单作用往复泵。 国内外三缸泵的优点有:液力端L形结构,复合锥面阀胶皮,冷却缸套活塞的内孔喷 射移动式喷淋装置,直立式吸入空气包;动力端的体外强力润滑系统,闭式内固定导板机 构。技术的发展方向是提高时效,降低成本和采用能够降低成本的新工艺、新技术和新 装备。运用大排量高压喷射工艺即是这一趋向的必然选择。高压喷射则由高可靠性的泵 来保证。因此,泵的发展趋势是:降低额定冲数,由150冲/min降到110一120冲/min, 长冲程,最大冲程已达300mm以上。降低冲次,降低冲次不仅可以提高易损件如活塞密 封、缸套的使用寿命,而且还可以减少惯性损失,改善泵的吸入性能,同时提高泵动力 端齿轮、轴承等零部件的使用寿命,大大提高泵的可靠性。因此合理降低泵的冲次,适 当增加泵的冲程长度,既满足过程中的排量要求,又能确保泵的自吸性能,充分发挥了 泵的效能,成为今后泵设计的发展方向。 1.3 研究内容与关键技术 行业的发展方向是提高时效,降低成本和采用能够降低成本的新工艺、新技术和新 装备。运用高速高压喷射工艺即是这一趋向的必然选择。 决定泵易损件寿命和工作效率的参数为泵冲次、冲程、排出压力和吸人压力。这些 参数与有关寿命之间的关系是指数函数。实践表明泵80%的故障是由于缸套活塞组的磨损 引起的。 1.3.1 泥浆泵主要参数的选择 泵的性能取决于泵技术参数的合理匹配。从提高泵的吸入性能出发,优化选择泵的 性能和结构参数是非常重要的。 (1)泵的额定冲次n :泵的冲次n是泵的主要参数之一。目前的发展趋势是降低冲次, 相同功率下,冲次低使得泵体积小,质量轻,进而制造费用、运输费用和维护保养费用 较小;冲次高则不能充分发挥三缸单作用泵的效能,因此,对冲次的选定将决定泵的性能 本科生毕业设计(论文) 3 可靠性、使用性和经济性。 降低冲次可以提高泵吸入性能,特别是提高三缸泵的自吸能力。降低冲次可延长易 损件的使用寿命。泵冲次的高低对易损件的寿命有很大影响。活塞失效的主要原因是挤 伤和磨损,由于活塞平均速度与冲次成正比,当冲次降低后,活塞往复运动的速度减慢, 活塞与缸套之间的摩擦功耗产生的摩擦热减少,从而延长活塞密封的 使用寿命,也提高了缸套的使用寿命。同时,十字头、导板、阀和阀座的寿命都有所提 高。另外,冲次降低后,惯性损失减少,泵不易产生“水击”现象,惯性力减弱,将会 提高泵动力端齿轮、轴承等零部件的使用寿命。 (2)泵的冲程长度:泵的冲程长度是泵的另一重要指标。由相关资料可知,在降低 冲次的前提下,适当加长冲程长度是合理的,而且还可以进一步改善其吸入性能。经合 理搭配泵的冲程长度,泵的额定冲次,缸套直径,在泵的理论排量、排出压力满足工艺 要求的前提下使泵的惯性水头系数小于时,能够确保泵自吸性能良好。 2 m/s 0.34 (3)正确设计吸入管线:正确设计吸入管线也是泵设计的关键,为保证液流与活塞 同步增速,液流需要消耗一定的能量,即称为“加速度水头损失”或“惯性损失”。随 着所用吸入管线的形式不同,这种损失可能加大或减小。要控制惯性损失,提高泵的吸 入性能,应注意以下几方面问题。 1) 吸入管线应有足够的液体。 2) 选用直通式泵头。 3) 吸入系统应绝对密封。 1.3.2 泥浆泵运动对排量的影响 泵工作时排量不断变化,压力也随之变化。排量和压力的波动会降低泵的机械效率、 容积效率及缩短泵和管线的使用寿命,甚至导致井壁的坍塌和钻进液的漏失。为了减小 泵的排量和压力的波动,常用的方法是在泵的排出口安装空气包,或在吸入口安装空气 包。泵工作时 ,阀盘作间歇运动。当阀盘上升时,它与阀座间有一空间,从液缸内排出 的液体有一部分储存其中,使流经阀隙的液体量小于液缸内排出液体量;当阀盘下落时, 下部空间减少,把原来储存的小部分液体排出,使流经阀隙的液体量大于由液缸内排出 的液体量。从本质上说,泵阀在阀腔内的运动效果就相当于一台“开式”往复泵,阀盘 相当于一个活塞。对泵而言,为了满足工艺对排量和压力的要求,通常采用换缸套的方 法。根据泵阀理论,阀盘的运动存在滞后现象,在排出过程终止时,阀盘并未落回阀座。 吸入过程开始时,阀盘在自重、弹簧力及阀盘上下压力差的作用下,快速下落,产生冲 击力。阀盘上下压力差越大,阀盘的冲击力越大,阀盘和阀座所受的力就越大。同样, 由于泵在高压状态下使用的是小缸套,在 中,F值较小,泵的排量变 1 rsin tQF 化值较大。所以在设计泵时,通常采用泵的小缸径参数。为了减小泵阀运动对泵排量不 均度的影响,应尽可能地减小阀盘的直径和运动速度,尽可能地使用直径较大的缸套, 本科生毕业设计(论文) 4 使F/f阀的值较大,也就是说,在泵的使用过程中,尽可能使用大直径缸套,既可以提高 液的循环量,又可以保证泵的瞬时排量相对稳定,从而保证质量。 本文主要完成一种新型专用筑砌砖墙泥浆泵设计。设计原始参数为: 通过与其他一些系列的泵型号与参数进行对比,可以得出 3NB1300 泵冲程长度长, 额定冲次低,最高工作压力大,外形尺寸大,并且质量重。通过对泵工作原理及工作环 境的了解,可以知道因泵与泥浆接触,在工作过程中一直受着强烈的磨粒磨损,使其寿 命低,原材料大量消耗,生产设备时严重浪费,维修费用大量增加,效率大幅度降低, 因此在对动力端进行设计时要将这些因素考虑在内。 本科生毕业设计(论文) 5 2 泥浆泵结构设计 2.1 泥浆泵的主要工作机构 钻井泥浆泵的主要作用是使钻井冲洗液(通称泥浆)造成井筒内外的循环,冲洗井底, 冷却钻头,并把岩屑携带到地面。在采用井下水力钻具旋转。采用喷射式钻头,由钻头 水眼喷射出高速冲洗液,有利于破碎岩层,提高钻井速度。 图 2-1 钻井泥浆泵的主要工作机构 1-吸入阀 2-液缸 3-活塞 4-排除阀 5-十字头 6-连杆 7-曲柄 8-排出空气包 钻井往复泵属容积式泵。它的主要工作机构(如图 3.8)是往复运动的活塞(或柱塞) 和自动开、闭的吸入、排出阀。处于活塞-介质作用面和吸入、排出阀之间的空间称为液 缸。活塞、泵阀、液缸以及包容它们的缸体(或阀箱),再加上液体的引入,排出管汇 及空气包、安全阀等附件,便构成了往复泵的液力端。 活塞杆被动力机驱动。如果动力机是旋转运动的内燃机或油压缸,则称为蒸汽(或 油压)直接作用泵,泵缸的活塞杆和蒸汽机或油压缸的拉杆直接相连,中间无需曲柄轴 连杆机构。 本科生毕业设计(论文) 6 图 2-1 3NB 系列泥浆泵 3NB 系列泥浆泵主要由动力端、液力端、喷淋系统、润滑系统、灌注系统组成。 2.1.1 动力端 主要由机架、曲轴、小齿轮轴、十字头与中间拉杆组成。 1、机架:机架由钢板焊接而成,曲轴轴承处采用筋板加强结构经消除应力处理,刚 性好,强度高。机架内设置必要的油池和油路系统,供冷却和润滑用。 2、十字头与中间拉杆:十字头和十字头导板的材料耐磨性能好,使用寿命厂。除 F- 500 泵采用导筒结构外,其余泥浆泵均采用上下导板结构,可通过下导板加垫片调整同心 度。十字头与中间拉杆之间为销孔配合的法兰螺栓连接,这种刚性连接方法保证了中间 拉杆与十字头的同心度。中间拉杆与活塞杆间采用重量轻的卡箍连接,方便、可靠。 3、曲轴:曲轴为合金钢铸件,上面装有大齿圈、连杆、轴承等。大齿圈的齿形为人 字齿,内孔与曲轴过盈配合,并用螺栓和防松螺母紧固。连杆大头通过单列短圆柱滚子 轴承分别安装在曲轴的三个偏心拐上,连杆小头通过双列长圆柱滚子轴承安装在十字头 销上。曲轴两端使用双列向心球面滚子轴承。 4、小齿轮轴:小齿轮轴为合金钢锻件,轴上加工人字齿轮,整体调质中硬度齿面。 为了便于维修,选用内圈无档边的单列向心长圆柱滚子轴承。轴的任一端轴头均可安装 皮带轮或链轮。 2.1.2 液力端 液力端主要由液缸、排出管、空气包、阀总成、缸套和活塞组成。 技术特点:各密封部位采用刚性压紧,高压密封性好; 本科生毕业设计(论文) 7 直立式液缸,吸入性好; 排出口处分别装有排出空气包、剪销式安全阀和排出滤网; 3NB-1300 和 3NB-1600 泥浆泵的液力端可互换。 1、液缸:液缸材料为合金钢锻件,每台泵的三个液缸可以互换。 2、阀总成:F 系列泵的吸入阀和排出阀可以互换。 3、活塞与活塞杆:采用与圆柱面配合和橡胶密封圈密封,用带防松的锁 紧螺母压紧。 3NB-800 与 3NB-1000 泥浆泵液力端的液缸、缸套、活塞、阀体、阀座、阀 弹簧、密封件、阀盖、缸盖等主要零部件可互换。 4、缸套:可选用高耐磨合金铸铁内衬的双金属缸套。 2.1.3 喷淋泵系统 由喷淋泵、冷却水箱、喷管等组成,其作用是对缸套、活塞(或柱塞)进行必要冷 却和冲洗,以提高缸套活塞(或柱塞)的使用寿命。 喷淋泵为离心式,可在输入轴的轴头上装皮带轮驱动,也可由电动机单独驱动,以 水或 JH-1 水基润滑冷却剂作为冷却润滑介质。 喷管安装在中间拉杆与活塞杆连接的卡箍上,可随活塞往复运动。喷嘴靠近活塞端 面,润滑冷却液能始终冲洗活塞与缸套的接触面,也可采用固定式喷淋管。 四、润滑系统 动力端采用强制润滑和飞溅润滑结合的方式。设置在油箱中的齿轮油泵,通过润滑 管线,将压力油分别输给十字头、中间拉杆及各轴承,达到强制润滑的目的。齿轮油泵 的工作情况,可以通过机架后部的压力表观察。 五、灌注系统 为了避免泵吸入口压力低而出现的气塞现象,每台泵均可配灌注系统。灌注系统由 灌注泵及底座、蝶形阀和相应管汇组成,灌注系统由专用电机驱动,安装在泵吸入管汇 上,也可以用泥浆泵输入轴的皮带传动,减少钻机总发电量的供应。 2.2 动力结构 动力端主要包括:主轴、被动轴、齿轮副、连杆、十字头和中间拉杆等几部分。泥浆 泵动力端又因其主轴对连杆相互位置的不同而分为两大类:有曲柄轴的结构和有偏心轮 结构。 2.2.1 有曲柄轴的结构 在此结构中,曲柄轴上使用键装着可拆卸的曲柄。人字齿或斜齿的圆柱齿轮副,位于 两主轴承之间。连杆大头尺寸较小,便于检修。这种结构比较坚固,但存在的缺点是: 由于齿轮和曲柄销之间,要装两幅轴承和曲柄夹板,致使两个液缸中心距增大,从而增 加了泵的宽度和重量;换主轴承时,须先拆曲轴。NB1-470 泵采用这种结构,如图 2-2 所 本科生毕业设计(论文) 8 示。 图 2-2 泵示意图 2.2.2 有偏心轮的结构 在这种结构中,连杆是由主轴上的偏心轮带动的。这种结构使液缸中心距缩小到最 小,因此大大减少了泵的宽度和重量;主轴承上的负荷也较第一种结构小。这种结构的 强度最好,工作可靠,维修方便,但制造较复杂,而且需要大直径的滚动轴承。但随着 大直径滚动轴承的解决,这一结构得到了非常广泛的应用。本文设计的泥浆泵就是采用 这种结构。 2.3 动力端轴承的选用和寿命计算 2.3.1 主动轴和被动轴轴承的选用 各个厂生产的三缸泵动力端中,主动轴、减速齿轮、被动轴、连杆和十字头等的布 置都是相似的。但是,要注意轴承的选用。泥浆泵动力端内的轴承全部都是滚子轴承, 对两根轴的支撑轴承,目前绝大多数生产厂是选用短圆柱滚子轴承作为主动轴的支承; 选用调心滚子轴承作为曲轴的支承,这种设计是合理的,使用中问题较少。主动轴的短 圆柱滚子轴承较易实现轴向移动,有利于人字齿轮的均匀啮合;被动轴的调心轴承承载 能力高、耐冲击。国民公司的三缸泵,其主动轴选用调心轴承,使用表明,这种轴承组 合不尽合理,因为调心轴承在轴向不能游动,人字齿轮常发生偏磨;,矿场维护困难。 表 2-1 是几种泵选用轴承的类型和尺寸。 表 2-1 泵选用轴承的类型和尺寸 泵 型 号类 型内 径外 径宽 度动负荷能力 本科生毕业设计(论文) 9 主动 轴轴 承 10-P-130 FA-1300 调心 短圆滚子 短圆滚子 220 220 220 370 350 460 120 98.4 145 - 1246 1450 被动 轴轴 承 10-P-130 FA-1300 双列锥滚 调心滚子 调心滚子 368.75 300 300 522 500 500 216 160 160 3382 2273 1726 泵被动轴和主动轴的轴承承载受较重和带有冲击的负荷,故轴与轴承内圈的配合易 选得紧些,一般选用 m6 配合。轴承套和轴套的配合可选 H7 或 M7. 2.3.2 连杆两端轴承的选用 连杆大端都选用大直径的短圆柱滚子轴承。连杆小端则有两种设计。多数泵采用图 2-3 所示的设计,十字头销固定在十字头上,连杆小端通过一个双列长圆柱滚子轴承在销 上摆动。我国和罗马尼亚的部分泵采用图 2-4 的设计,连杆小端与销的中段用键固定在一 起,销的两端通过一对短圆柱滚子轴承装在十字头体的两侧上。 1.下导板座 2.下导板 3.十字头体 4.十字头销 5.双列长圆柱滚子轴承 6.连 杆小端 7.上导板 8.上导板座 9.移动润滑油管 图 2-3 连杆小端与十字头的联接 本科生毕业设计(论文) 10 1.连杆小端 2.键 3.十字头 4.介杆 5.十字头销 图 2-4 连杆小端与十字头的装配关系 部分国产泵的连杆大端的轴承在使用不久后出现所谓“跑圈”现象,即轴承内外圈 的配合松动,发生滑动。其主要原因是配合选择不当。连杆大端轴承承受很重的脉动变 载荷。而其内、外圈都是薄壁套圈。若仍选取与小直径轴承相同的配合公差,计算和实 际使用都表明是不恰当的,尤其是内圈和偏心轴颈不能抱紧;即使刚装上去时能抱紧, 在脉动的重载荷下工作一段时间后,由于薄壁内圈的变形,配合也会松动。 即与轴承内圈结合的偏心轴颈应选用 r7 配合,与轴套结合的连杆大端内孔应选用 N7 配合。并在装配后加压板使内外圈轴向固定。装配后,连杆大端轴承的径向游隙以在 0.06-0.16mm 之间为宜。按使用经验,装配后的径向游隙愈小愈好,可以至零。但我国的 轴承精度较低,泵工作时油温较高,游隙不宜过小。 2.3.3 泵轴承寿命计算 泵滚动轴承的正常失效原因有两种,即轴承滚动体表面疲劳破坏和滚动体表面磨损。 在密封和润滑条件良好的情况下,失效形式是疲劳剥落;反之则是因滚动表面磨损到一 定程度后轴承游隙过大而失效。以磨损失效的轴承寿命要短于因疲劳失效的轴承寿命。 在我国矿场,以磨损破坏居多。造成轴承磨损的主要因素有: (1)轴承滚子和跑道间润滑不足而造成粘着磨损; (2)轴中杂物和尘埃,特别是齿轮表面剥落的金属磨屑使轴承滚动面发生磨料磨损; (3)混入润滑油中的水分和其它腐蚀液使滚动体表面锈浊而剥落。 目前还没有滚动轴承磨损寿命计算的可靠方法,只有个别轴承厂提出的估算方法。 本科生毕业设计(论文) 11 但以疲劳破坏为条件的滚动轴承寿命计算则早已获得公认,并应用了可靠性的设计方法。 滚子轴承的额定寿命 (3.1) 3 . 3 p d d 6 pfn60 10 C LA 式中 -可靠度为 90%的轴承的额定的疲劳寿命,也称 B-10 寿命。按轴承设 A L 计的习惯,此处的单位为 h(小时); A L -所选轴承的额定动载荷。 d C -轴承所受的动负荷。如果工作过程中负荷是变化的,则应求得平均当P 量动负荷; -附加负荷系数。在泵轴承计算中,对传动轴承,因皮带或链条传动引 p f 起的附加负荷较大,取=1.8;对其它轴承,取=1.2. p f p f 设计泵时,被动轴、主动轴和连杆两端轴承的选用基本上决定于这些零件的结构尺 寸。一般,主动轴和连杆上滚子轴承可有足够高,即 30000h 以上的 B-10 寿命。但被动 轴轴承的寿命可能较低,有时需要适当加大轴颈尺寸或选用较宽系列的轴承。 计算被动轴轴承的寿命。设泵为正转。先求平均当量动负荷 P,即左、右轴承支反力 、的平均当量动负荷、中的大者。 1 F 2 F 1 P 2 P (3.2)式 3 . 3 1 360 1i 3 . 3 i 1 1 360 P F 中 在泵的每一次冲击中,对应于间隔为每一次曲轴转角的值。 3 . 3 i 1 F 0 1 1 F 同理, (3.3) 3 . 3 1 360 1i 3 . 3 i2 2 360 P F 、在一冲中的变化如图 2-5 所示。由式(3.2)和式(3.3)算得 1 F 2 F =538KN,=528KN,故=538KN. 1 P 2 PP 1 P 本科生毕业设计(论文) 12 a.左轴承支反力 b.右轴承支反力 1 F 2 F 图 2-5 某 N=1180kw 的三缸泵的曲轴轴承支反力 当然,计算轴承的平均当量动负荷时也可适当将被动轴转角间隔加大,例如,加大 到 6,同时将式(3.2)和式(3.3)中的 360 换为 60。由上图可以看出,被动轴轴承支 反力是每 60一阶跃,故当手算时可将计算间隔加大到 60,一冲中取 6 点反力值而求 其均 3.3 次方根值,结果也是令人满意的。 被动轴轴承的转数可代之以泵的额定冲次数或实际常用工作冲次数,视实际 d n a n 0 n 情况而定。在本例计算中,取=90r/min。 d n 根据轴的初定尺寸,选取 3660 调心滚子轴承为被动轴轴承。它的内径为 300mm,外 径 620mm,宽度为 185mm,额定动负荷=2860KN. d C 于是,本例中曲轴轴承的 B-10 寿命为: =25000 h 3 . 3 6 1.2x538000 2860000 x9060 10 A L 根据滚动轴承疲劳寿命可靠性的研究,轴承失效概率近似地服从二参数威布尔分布。 对所选轴承,如果工作时有理想的润滑和密封条件,则寿命不足 25000h 的占 10%,寿命 在 25000h 至 100000h 的占 50%,其余 40%的寿命则高于 100000h。按泵每年工作 3000h 计算,轴承寿命为 25000h 时可工作 8 年,寿命为 100000h 时可工作 33 年。但在野外工 作的泵的实际润滑和密封条件或多或少总有不利因素,部分轴承是因磨损而失效的,寿 命达不到那么高。美国泵轴承平均寿命可达 10 年至 15 年。 2.4 连杆、十字头和导板 图 2-6 是常见的三缸泵连杆设计。连杆有两种方法制造:一种是铸造的,另一种是 用厚钢板做毛坯。这两种连杆的大、小端都是封闭环。大、小端之间的部分称为杆身。 大、小端的中心距称为连杆长度,与 值有关;而大、小端的直径决定于轴承的选用, 故泵连杆的尺寸基本上决定于结构设计。 实际使用中尚未发现连杆因强度不够或失稳而破坏的情况。三缸泵连杆的杆身在排 本科生毕业设计(论文) 13 出冲程时应校核它的疲劳强度。在一些文献中给出了以材料力学连杆计算公式为基础的 大、小端环部应力计算公式。但是,应力测试和有限元法计算结果都指出,因杆身和大、 小端的过渡处有应力集中,此处的应力最高。根据有限元法的初步计算结果,三缸泵连 杆上危险点的疲劳安全系数可达 3 以上。连杆在加工后应进行超声波探伤。 图 3.7 为型泵的十字头体。从工艺的角度看,十字头和导板这两个零件的毛坯只能 是铸件。而铸铁的减摩性、抗磨性和承受压力的特点也正好和这两个零件的受力特点相 吻合。导板的材料一般选用牌号为 HT200、HT250 的灰铸铁。十字头体与介杆联结的螺纹 处需要一定的强度,故十字头一般选用 QT600-2、QT500-5 球墨铸铁或 KTZ550-04 可锻铸 铁,也有选用 35CrMo 铸钢的。 对大功率泵,还可考虑在十字头体上镶滑板,以免十字头体这一大件以外损伤报废。 滑板的材料为青铜或灰铸铁。 装配时,在导板下加垫片,以调整十字头和导板间的间隙。若使十字头座在下导板 上,上导板与十字头的间隙应为 0.25-0.4mm。 2.5 泵内齿轮 现有泵的传动齿轮多采用渐开线齿形。圆弧齿轮齿面承载能力强,其接触沿齿高为 线接触,当受载变形后为一块接触区面,接触强度远远大于渐开线齿轮;圆弧齿轮在啮 合过程中,接触点沿啮合线作轴向移动,即齿面之间相对滚动,这对建立油膜极为有利, 较厚的油膜不仅可提高齿面的接触强度,而且可减少摩擦磨损,提高传动效率。 为了获得所需要的泵冲次,泵传动端内有一对减速齿轮。速比多数为 2.5-5,在三缸 泵中,除美国油井公司一家采用斜齿轮外,国内外其它泵均采用人字齿轮。油井公司斜 齿轮的节圆螺旋角为 730,一般泵内人字齿轮的螺旋角为 2533。 前面已指出,泵内齿轮的工作条件比较恶劣;齿轮所在轴是两端简支的长轴,齿轮位 置远离支轴承;润滑油很难保持无污染;焊接泵壳的刚性也较差。在这种工作条件下, 泵内齿轮的正常失效方式是磨损。国外三缸泵齿轮的磨损寿命约为 10 年。但实际上三缸 泵面接触疲劳破坏(点蚀)现象也很普遍,有一定数量的泵内齿轮在运行 2 年左右即因 点蚀发展,齿面大面积剥落而失效。 在 API Spec7 中规定需对泵的齿面接触强度进行计算,计算公式为: (3.4) r zri g f dkf N 式中 -齿面接触强度允许的泵输入功率; g N -齿宽系数。 fi -功率系数。当泵的额定功率 N1000hp 时,=1.4;当 r f r f N1000hp,=1.6-(N/5000); r f -决定于齿面硬度和齿轮传动比的系数。 r k 本科生毕业设计(论文) 14 -决定于小齿轮转速和节圆直径的系数。 z d 其中由下式计算: z d (3.5) 126000 n d 1u 2 z CDP 式中 -小齿轮节圆直径; p D -小齿轮转速(r/min); 1 n (3.6) 12 n 78/78 1p 0 D C 在 API Spec7 中没有给出泵齿轮的齿根弯曲强度计算公式。在设计时应根据其它标准 校核齿根强度。实践证明,对额定功率为 1180kw 和 96OkW 的三缸泵齿轮,取法向模数 =10mm,对 740kw 和 59Okw 的三缸泵齿轮,取法向模数=8mm 可有足够的齿根强度。 n m n m 多年来的实践经验还指出,除润滑条件外,齿面硬度和加工、装配精度对齿轮寿命的 影响最大。 近年来,我国制造厂应用实体滚切中硬齿面齿轮的新工艺将大、小齿轮的硬度范围 分别提高到 289321HB 和 341385HB。从初步使用的情况来看,对防止齿轮表面疲坑的 生成或发展是有效的。 泵齿轮精度等级为 8-7-7 或 8-8-7,即齿轮运动准确性指标为 8 级,运动平稳性指标 为 7 级或 8 级,齿面载荷分布均匀性指标为 7 级。 为改善泵内齿轮的啮合性能,还可采用变位齿轮设计。如果变位设计的目的是为改 善齿轮的强度和磨损,则对斜齿轮不宜采用角度变位(即两街轮变位系数之和不为零的 变位设计),因为这会使啮合接触线缩短而降低承载能力。采用高度变位(两齿轮变位 系数之和为零)可以降低齿面啮合的滑动系数的最大值,提高传动效率;减缓齿面的磨 损和点蚀;同时重迭系数降低很少,具有较满意的综合效果,适用于象泵齿轮这样的传 动比较大的人字齿轮传动。建议设计时用齿条型刀具加工的外齿轮的线图选择变位系数。 当传动比小于等于 3 时,大、小齿的变位系数分别取-0.33 和 0.33,当传动比大于 3 时, 分别取-0.4 和 0.4。 泵齿轮精度等级不算高,但承受变动的和带有冲击的载荷。因此对齿形修形将对改 善传功的平稳性和避免齿面拉伤等产生明显的效果。一般只对齿顶部分修形,修形量 0.1-0.2mm,修形高度为法向模数之半,即 0.5。见图 2-7。 n m 本科生毕业设计(论文) 15 图 2-7 齿形修形量 2.5.1 传动齿轮的设计 1.选定齿轮类型、精度等级、材料及齿数 这里选用人字齿圆柱齿轮传动。泥浆泵传动速度不高,故选用 7 级精度。选择小齿 轮材料为 45 钢(调质),硬度为 240HBS,大齿轮材料为 45 钢(调质)硬度为 280HBS。 选择小齿轮齿数,大齿轮齿数,。初步选定螺旋角 1 35Z 2 128Z 2 1 3.657 Z Z =30。 2.按齿面接触强度设计 齿轮分度圆的直径公式如下式所示: (3.7) 3 2 d 1t t 1 . 1 . 2 d H EHZ ZTK (1) 确定公式内的各计算数值 1)试选载荷系数:=1.6; t K 2)计算小齿轮传递的转矩 ; mmNT 7 5 1 10086. 2 77.437 956105 .95 3)齿宽系数:; 1 d 4) 选取区域系数:=2.433; H Z 5)查得=0.78 , =0.87,则=+=1.65; 1 2 1 2 6)材料的弹性影响系数:; 2 1 8 . 189 MPaZE 7)按齿面硬度查得小齿轮的接触疲劳强度极限;大齿轮的接触疲劳强 MPa H 550 1lim 度极限; MPa H 550 2lim 8)计算应力循环次数 ; 9 11 10513. 1)1083602(177.4376060 h jLnN 本科生毕业设计(论文) 16 ; 8 9 2 10137 . 4 657 . 3 10513 . 1 N 9)接触疲劳寿命系数 ; ; 94 . 0 1 HN K98 . 0 2 HN K 10)计算接触疲劳许用应力 取失效概率为 1%,安全系数 S=1,得: ; MPaMPa S K HHN H 51755094 . 0 1lim 1 1 ; MPaMPa S K HHN H 53955098 . 0 2lim 2 1 (2)计算齿轮分度圆的直径 1) 试用公式(2.7)算小齿轮分度圆直径;代入中较小的值 t d1 H mm=348.3mm; 3 2 t 1 517 8 . 189x433 . 2 . 2 12 . 65 . 1 20860000x6 . 1x2 d 2) 计算圆周速度 V ; s m nd V t 98 . 7 60000 77.437 3 . 348 100060 11 3) 计算齿宽 b ; mmdb td 3 . 348 3 . 3481 1 4) 计算齿宽与齿高之比 b/h 模数 =9.65; 1 1t t z 14cosd m 齿高 ; mmmh t 3875.2225 . 2 ; 58.15 h b 5) 计算载荷系数 根据,7 级精度,查得动载系数;人字齿轮,假设7.98mv s 1.02 v K At K F b 。查得;查得使用系数;查得 7 级精度、小齿轮悬臂布 500N mm 1.2 HF KK 1 A K 置时, 3b=1.24 22 1.120.181 6.70.23 10 Hdd K 由,查得;故载荷系数: 58.15 h b 24. 1 H K22 . 1 F K ; 52 . 1 24 . 1 2 . 102 . 1 1 HHVA KKKKK 6)按实际的载荷系数校正所算得的分度圆直径得: ; mm K K dd t t 76.372 3 11 本科生毕业设计(论文) 17 7) 计算模数:。 mm z d m 6 . 10 1 1 3.按齿根弯曲强度设计 弯曲强度设计公式为 (3.8) )( 2 2 1 1 3 F SaFa d YY Z KT m (1)确定公式内的各计算数值 1)查得小齿轮的弯曲疲劳强度极限; MPa FE 380 1 大齿轮的弯曲疲劳强度极限; MPa FE 380 2 2)查得弯曲疲劳寿命系数; 95 . 0 1 FN K98 . 0 2 FN K 3)计算弯曲疲劳许用应力 取弯曲疲劳安全系数 S=1.4,得: ; MPa S K FEFN F 86.257 11 1 ; MPa S K FEFN F 266 22 2 4)计算载荷系数 K 44 . 1 18 . 1 2 . 102 . 1 1 FFVA KKKKK 5)查取齿形系数 ; 69 . 2 1 Fa Y356 . 2 2 Fa Y 6)查取应力校正系数 ; 575 . 1 1 Sa Y684 . 1 2 Sa Y 7)计算大、小齿轮的并加以比较 F SaFaY Y 01643. 0 86.257 575. 169 . 2 1 11 F SaFaY Y 01492. 0 266 684. 1356 . 2 2 22 F SaFa YY 小齿轮的数值大。 (2)齿根弯曲强度的设计计算 由公式(3.8)得: mmm01. 9 351 01492 . 0 2086000044 . 1 2 2 3 对比计算结果,由齿面接触疲劳强度计算的模数 m 大于齿根弯曲疲劳强度计算的模 本科生毕业设计(论文) 18 数,由于齿轮模数 m 大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度 所决定的承载能力,仅与齿轮直径(即模数与齿数的乘积)有关,可取由弯曲强度算得 的模数 9.01 并就近圆整为标准值。 mmm10 按接触强度算得的分度圆直径; mmd349 1 算出小齿轮齿数;大齿数。 359 .3410349 11 mdZ128 12 ZZ 这

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号