CA6140后托架831001机械加工工艺规程和夹具设计-加工侧面三孔

收藏

资源目录

压缩包内文档预览:(预览前20页/共30页)

编号:1749854

类型:共享资源

大小:1015.19KB

格式:ZIP

上传时间:2017-09-12

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

20

积分

- 关 键 词:

-

ca6140

托架

机械

加工

工艺

规程

以及

夹具

设计

侧面

- 资源描述:

-

- 内容简介:

-

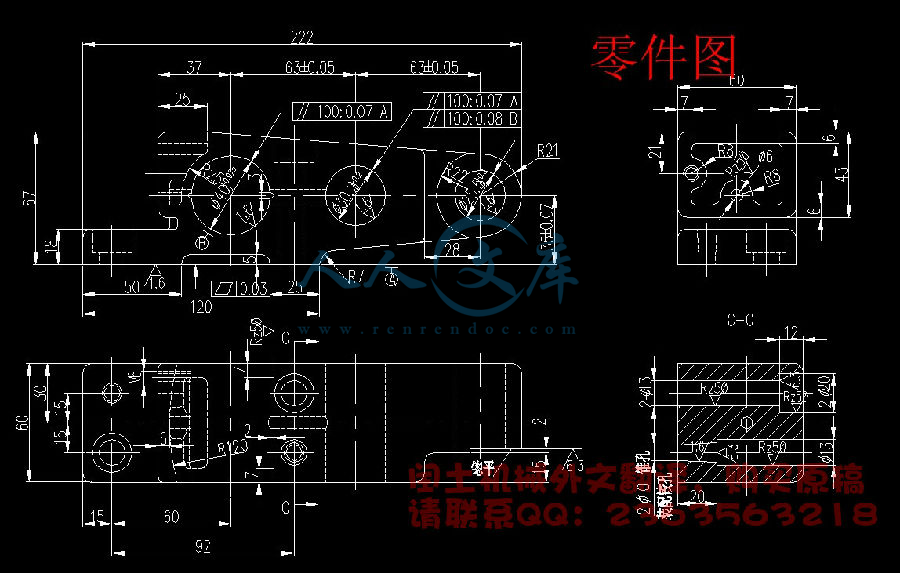

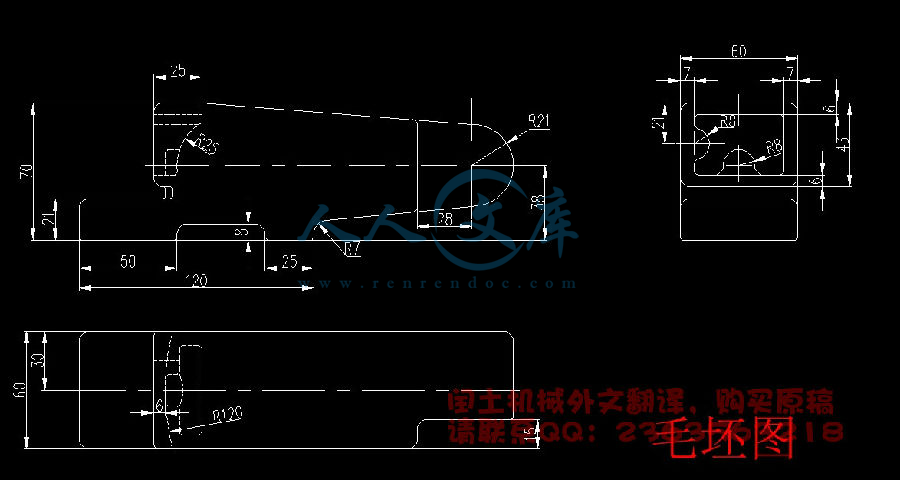

浙江纺织服装学院 课 程 设 计 题 目: 院 系: 机 电 与 信 息 学 院 专 业: 数 控 技 术 与 应 用 班 级: 03 数控( 1) 学 号: 姓 名: 指导教师: 2008年 5月 24日 目录 摘 要 1 机械制造概况 2 机械制造工艺及夹具课程设计任务书 . 1 章 后托架的零件分析 .后托架的作用和结构 .后托架的工艺分析 . 2 章 后托架的工艺规程设计 .确定毛坯的制造形式 .基面的选择 .制定工艺路线 . 工艺路线方案 .械加工余量、工序尺寸及毛坯尺寸的确定 .确定切 用量及基本工时 . 3 章 夹具设计 .夹具设计过程中的问题 .夹具设计 . 定位基准的选择 . 定位元件的选择 . 定位误差计算 . 夹紧力的计算 . 夹紧元件强度校核 .具说明 .论 .谢 .考文献 .【摘 要】: 当今世界,工业制造发达国家的对其加工设备(机床)工业高度重视,竞相发展 机电一体化、高精、高效、高自动化先进机床,以加速工业制造及处进国民经济的发展。中国加入 式参与世界市场激烈竞争,今後如何加强机床工业实力、加速数控机床产业发展,实是紧迫而又艰巨的任务。而 数控机床主要由数控装置、伺服机构和机床主体组成。是一种将计算机信息技术运用与机械制造加工的产品。 本文一例车床主轴的程序编制与步骤,加工工艺的选择问题进行探讨。 而我自己也有对现代制造的理解。在此我就 对某车床主轴生产企业的访问和参观,将生产与毕业设计相结合而看到的,学习的,理解的来逐步阐述我心中所认识的现代制造。 to to of in on be to me on to s in my 2 . 机械制造概况 数控加工的发展是机械制造业具有划时代意义的一场深刻革命,它打破了传统手动操纵机器加工的模式。数控加工具有高柔性、高精度、高效率特点,同时可大大减轻操作者的劳动强度。发展数控加工是当前我国机械制造业技术改造的必由之路,是未来工厂自动化的基础。 近段时间在我对车床主轴零件的数控加工编程和工艺选择上的认识结合学校里所学的相关知识的 学习,理解,来逐步阐述我心中所认识的现代制造设计。 在大二我才慢慢接触现代制造,开始初步了解 械制图、数控机床操作的感念 ,认识更多轴类产品的编程加工和工艺等理论方面的知识 ,如对零件的测绘 ,设计编程路线等 ,在操作上只是简单对刀、程序的输出等 ,既要完整的表现一个产品还要有对其加工路线的合理度 ,还必须要用电脑工具去表达。于是学会了用平面软件和三维软件去表达产品。 对着自己对数控机床的初步认识(学校机房的一些单步操作和理论的讲解),我把看懂编辑程序 和单步操作放在了第一,为此我忽律了一个完整的零件编程前面还有设计编程路线的分析和实习操作时所要注意的要点以便方便工人师傅们更好的操作和理解。进了企业,进行真正的实践工作,刚进去看到工人师傅将一个零件装夹到数控车床上便开始对其对刀、试车、对基准原点等步骤。我所看到的是 控系统的车床,精确度可以达到 至更高的精度。编辑的数控程序由专门的数控编辑员编辑的,在我课文所学到的数控编辑方法有手工编辑和自动编辑两种。而这里大多树是用前一种,从零件图样分析工艺处理、数据计算、编写程序单、输入程序到 程序校验等各步骤。 机械制造工艺及夹具课程设计任务书 设计题目 :制定 、孔的钻床夹具 设计要求 : 中批量生产 动夹紧 通用工艺装备 设计时间 计内容 : 1、熟零件图 2、绘制零件图 3、绘制毛坯图 4、编写工艺过程卡片和工序卡片 5、绘制夹具总装图 6、说明书一份 第 1 章 后托架的零件分析 后托架的作用和结构 本零件为 于机床和光杠,丝杠的连接。 零件具体结构见附件“后托架零件图”。 图 2件大体结构 后托架的工艺分析 零件有两个主要的加工表面,分别零件底面和一个侧面,这两个主要的加工表面之间有一定的位置要求,现分析如下: 1. 零件底面 : 这一加工表面主要是平面的铣削,它为后来的加工定位。 2. 侧面: 这一 加工表面主要是要的加工表面为为后来的加工定位。 这两个加工表面之间有着一定的位置要求,主要是: 零件底面与 40025.000: 离偏差为 由以上分析可知,对这两个加工表面而言可以先粗加工零件底面,然后以次为基准加工侧面的由加工完的进行其他精度要求低的加工。 第 2 章 后托架的工艺规程设计 确定毛坯的制造形式 零件的材料为 于零件形状规范,可以直接通过砂型铸造而成。中批量生产。 毛坯图见附件“后托架毛坯图”。 基面的选择 基面的选择是工艺规程设计中的重要工作之一。基面选择的正确与合 理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。 粗加工时,加工精度与表面粗糙度要求不高,毛坯余量较大,因此,选择粗加工切削用量时,要尽量保证较高的单位时间金属切除量(金属切除率)和必要的刀具耐用三要素(切削速度 V、进给量 )中,提高任何一项,都能提高金属切削率。但是对刀具耐用度影响最大的是切削速度,其次是进给量,切削深度影响最小。所以,粗加工切削用量的选择原则是:首先考虑选择一个尽可能大的切削深度 醦 ,其次选择一个较 大的进给量 F,最后确定一个合适的切削速度 V。 精加工时加工精度和表面质量要求比较高,加工余量要求小而均匀。因此,选取精加工切削用量时应着重考虑,如何保证加工质量,并在此前提下尽量提高生产率。所以,在精加工时,应选用较小的切削深度 醦 和进给量 F,并在保证合理刀具耐用度的前提下,选取尽可能高的切削速度 V,以保证加工质量和表面质量。 制定工艺路线 工艺路线方案 订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精 度等技术要求能得到合理的保证。在生产纲领已确定为中批量生产的条件下,可以考虑尽量采用专用夹具,并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。 初步制定工艺路线如下: 工序 铸造 工序 时效处理 工序 粗铣底面 工序 钻、扩、铰40工序 检验 工序 精铣底面 工序 锪平 工序 钻2013工序 钻 10工序 钻、铰 2- 202-13工序 钻、铰132- 10工序 钻 6工序 钻 工序 攻螺纹 序 最终检验 械加工余量、工序尺寸及毛坯尺寸的确定 后托架零件材料为 度 10,中批量生产,采用铸造毛坯。 根据上述原始资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:(下面所用计算尺寸、公式及表见参考文献“机械制造工艺设计实用手册”) ( 1)粗铣底面余量 考虑粗糙度和缺陷层深度确 定粗铣底面余量为 2)精铣底面余量 精铣底面余量为 孔的余量在计算基本工时时查手册确定 确定切 用量及基本工时 工序 粗铣底面 工件材料: b=200造 加工要求:粗铣底面 刀具:端面铣刀 机床: 2. 计算切削用量及加工工时 由参考文献 1表 15f=z 取 f=0.3 mm/z 由参考文献 1表 15v=s 取 v=s ns=00=s=机床参数和文献 3表 21 r/s 实际切削速度 v=1000100 0 =s 切削深度 按加工余量分配 ) 切削工时: L=120 0具直径 ) 由文献 2表 20取铣削入切量和超切量 y+ =18tw=fn w 1= =77s=序 钻、扩、铰40 工件材料 : b=200造 加工要求:钻、扩、铰40刀具:钻头、扩孔钻、铰刀 机床: ( 1)钻38参考文献 1表 15 f=1.1 mm/r L=60=1 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 280 r/r/s 实际切削速度 v=1000100 =s 切削深度 9削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =14tw=23s= 2) 扩孔至参考文献 1表 15 f=z v=s .4 r/s 切削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =15tw=22s= 3) 铰40由参考文献 2表 31 取 f=2.5 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=机床参数和文献 3表 240 r/s 实际切削速度 v=1000100 0 =s 切削工时 : L=60 由文献 2表 22取钻削入切量和超切量 y+ =15tw=13s= 4) 钻28参考文献 1表 15 f=1.0 mm/r L=60=1 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 236 r/s 实际切削速度 v=1000100 0 =s 切削深度 4削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =11tw=18s= 5) 扩孔至参考文献 1表 15 f=z v=s .9 r/s 切削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =12tw=18s= 6) 铰由参考文献 2表 31 取 f=2.5 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=机床参数和文献 3表 270 r/s 实际切削速度 v=1000100 0 =s 切削工时 : L=60 由文献 2表 22取钻削入切量和超切量 y+ =12tw=10s= 7) 钻23参考文献 1表 15 f=mm/r L=60=1 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 200 r/r/s 实际切削速度 v=1000100 =s 切削深度 削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =9tw= 8) 扩孔至参考文献 1表 15 f=z v=s .6 r/s 切削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =10 fn =16s= 9) 铰由参考文献 2表 31 取 f=2.0 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=机床参数和文献 3表 27 r/s 实际切削速度 v=1000100 0 =s 切削工时 : L=60 由文献 2表 22取钻削入切量和超切量 y+ =10tw=序 检验 工序 精铣底面 工件材料 : b=200造 加工要求:精铣底面 刀具:端面铣刀 量具 : 卡板 机床: 由参考文献 1表 15f= mm/r取 f=0.5 mm/r 由参考文献 1表 15v=s 取 v=s ns=000=s=机床参数和文献 3表 21 r/s 实际切削速度 v=1000100 0 =s 切削深度 按加工余量分配 ) 切削工时: L=120 0具直径 ) 由文献 2表 20取铣削入切量和超切量 y+ =18tw=fn w 1= =370s=序 锪平 工序 钻2013 工件材料 : b=200造 加工要求:钻2013刀具:钻头 机床: ( 1)钻孔20参考文献 1表 15 f=mm/r L=13=1 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 235r/s 实际切削速度 v=1000100 0 =s 切削深度 0削工时: L=60 由文献 2表 22取钻削入切量和超切量 y+ =6tw=5s= 2) 钻13由参考文献 1表 15 f=0.6 mm/r L=5=1 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 200r/s 实际切削速度 v=1000 =s 切削深度 削工时: L=5 由文献 2表 22取钻削入切量和超切量 y+ =6tw=序 钻10 工件材料 : b=200造 加工要求 : 钻10刀具:钻头 机床: 由参考文献 1表 15 f=0.5 mm/r L=18=1 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 270r/s 实际切削速度 v=000100 0 =s 切削深度 削工时: L=18 由文献 2表 22取钻 削入切量和超切量 y+ =5tw=4s=序 钻、铰 2-202-13 工件材料 : b=200造 加工要求:钻、铰 2-202-13刀具:钻头 机床: ( 1)钻19由参考文献 1表 15 f=mm/r L=12=1 由参考文献 1表 15 v=s ns=000=s=352r/机床参数和文献 3表 255r/s 实际切削速度 v=1000100 0 =s 切削深度 削工时: L=12 由文献 2表 22取钻削入切量和超切量 y+ =8tw=5s= 2) 钻12由参考文献 1表 15 f=0.6 mm/r L=653= f=mm/r 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 260r/s 实际切削速度 v=1000100 0 =s 切削深度 削工时: L=53 由文献 2表 22取钻削入切量和超切量 y+ =6tw=12s= 3) 铰孔至20参考文献 2表 31 f= mm/r取 f=1.5 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=86r/机床参数和文献 3表 25 r/s 实际切削速度 v=1000100 0 =s 切削工时 : L=12 由文献 2表 22取钻削入切量和超切量 y+ =8tw=10s= 4) 铰孔至13参考文献 2表 31 f= mm/r取 f=1.2 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=132r/机床参数和文献 3表 232 r/s 实际切削速度 v=1000 =s 切削工时 : L=53 由文献 2表 22取钻削入切量和超切量 y+ =6tw=22s=序 钻、铰132-10 工件材料 : b=200造 加工要求:钻、铰132-10刀具:钻头 机床: ( 1)钻12由参考文献 1表 15 f=0.6 mm/r L=655= f=mm/r 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 260r/s 实际切削速度 v=1000100 0 =s 切削深度 削工时: L=45 由文献 2表 22取钻削入切量和超切量 y+ =6tw=10s= 2) 钻9由参考文献 1表 15 f=r L=20=1 由参考文献 1表 15 v=s ns=000=s=743r/机床参数和文献 3表 250r/s 实际切削速度 v=1000 =s 切削深度 削工时: L=20 由文献 2表 22取钻削入切量和超切量 y+ =5tw=4s= 3) 铰孔至13参考文献 2表 31 f= mm/r取 f=1.2 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=132r/机床参数和文献 3表 232 r/s 实际切削速度 v=1000 =s 切削工时 : L=45 由文献 2表 22取钻削入切量和超切量 y+ =6tw=19s= 4) 铰孔至10参考文献 2表 31 f= mm/r取 f=1.0 mm/r 由参考文献 2表 33 取 m=参考文献 1表 15v=参考文献 2表 32 取后刀面最大磨损限度为 具耐用度 T=7200s v=60=60 =s ns=000=s=191r/机床参数和文献 3表 290 r/s 实际切削速度 v=1000100 0 s 切削工时 : L=20 由文献 2表 22取钻削入切量和超切量 y+ =5tw=8s=序 钻6 工件材料 : b=200造 加工要求 : 钻6刀具:钻头 机床: 由参考文献 1表 15 f=mm/r L=7910= f=mm/r 由参考文献 1表 15 v=s ns=000=s=机床参数和文献 3表 2120r/s 实际切削速度 v=000 =s 切削深度 削工时: L=79 由文献 2表 22取钻削入切量和超切量 y+ =3tw=18s=序 钻 工件材料 : b=200造 加工要求:钻刀具:钻头 机床: 由参考文献 1表 15 f=0.2 mm/r L=205= f=mm/r 由参考文献 1表 15 v=s ns=000=s=1365r/机床参数和文献 3表 2400r/s 实际切削速度 v=1000100 0 =s 切削深度 削工时: L=20 由文献 2表 22取钻削入切量和超切量 y+ =tw=5s=序 攻螺纹 序 最终检验 第 3 章 夹具设计 夹具设计过 程中的问题 为提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。夹具用于 具为直柄麻花钻头、扩孔钻、铰刀,加工侧面的 3个孔。加工时需要保证它们的位置精度。 夹具设计 定位基准的选择 此时,可以用粗铣过的底面定位,这样就可以保证它们之间的位置精度。 定位元件的选择 本夹具定位方案为工件以底面及两侧面分别靠在夹具 支架的定位平面和定位销及底面的 3个固定钻套定位,用螺钉及压板将工件夹紧。 定位误差计算 确定基准定位误差 由参考文献 7表 1902 =12参考文献 7 圆柱销直径偏差 D=mm y=mm x=090c o s (o 位误差1. :为定位销与工件间最小间隙 1=位误差1. 夹紧力的计算 零件加工过程中所受的夹紧力较大,根据零件的形状,以及夹紧机构在夹具中安装,可确定夹紧力的位置。为了节约辅助时间,减轻工人的劳动强度,便于制造和安装,本夹具采用宽头压板,用螺母、螺杆、弹簧相互配合夹紧零件。 夹紧力的计算 : 1最大切削力:加工40由参考文献 2表 23 F= C=1 当实际的加工条件与求得的经验公式的实验条件不相符时,各种因素对轴向力的修正系数 由参考文献 2表 22190(其中 : 00 190(=90200(=以 :F= 2最大转矩:加工40由参考文献 2表 23 M= C=2 y=种因素对转矩的修正系数 由参考文献 2表 22190(其中 : 00 190(=90200(=以 : F= 3切削功率 由参考文献 2表 23 切削功率 : 4夹紧力计算 本夹具采用的是压板夹紧,对夹具夹紧力影响最大的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号