摘 要

此次设计是对支架支座零件的加工工艺和夹具设计,其零件为铸件,具有体积小,零件复杂的特点,由于面比孔易加工,在制定工艺规程时,就先加工面,再以面为基准来加工其它,其中各工序夹具都采用专用夹具,特别的对于加工孔、键槽和钻小头孔斜面小孔的工序中,选一面两销的定位方式,并以操作简单的手动夹紧方式夹紧,其机构设计简单,方便且能满足要求。

关键词 支架支座 ,加工工艺,专用夹具,设计

ABSTRACT

This design is to 支架 the components the processing craft and the jig design, its components are the forging, has the volume to be small, components complex characteristic,Because the surface is easier than the hole to process, when formulation technological process, first the machined surface, then processes other take the surface as the datum,In which various working procedures jig all uses the unit clamp, special regarding processes the big end of hole, the trough and drills the capitellum hole incline eyelet in the working procedure, Chooses locate mode which two sells at the same time, and operates the simple manual clamp way clamp, its organization design is simple, the convenience also can satisfy the request.

Key words: Dials the fork, the processing craft, unit clamp, design

目 录

摘 要 I

ABSTRACT 1

1 绪 论 1

2 支架支座 的分析 5

2.1支架支座的工艺分析 5

2.2支架支座 的工艺要求 5

3 工艺规程设计 7

3.1 加工工艺过程 7

3.2确定各表面加工方案 7

3.2.1影响加工方法的因素 7

3.2.2加工方案的选择 8

3.3 确定定位基准 8

3.2.1粗基准的选择 8

3.2.1精基准选择的原则 9

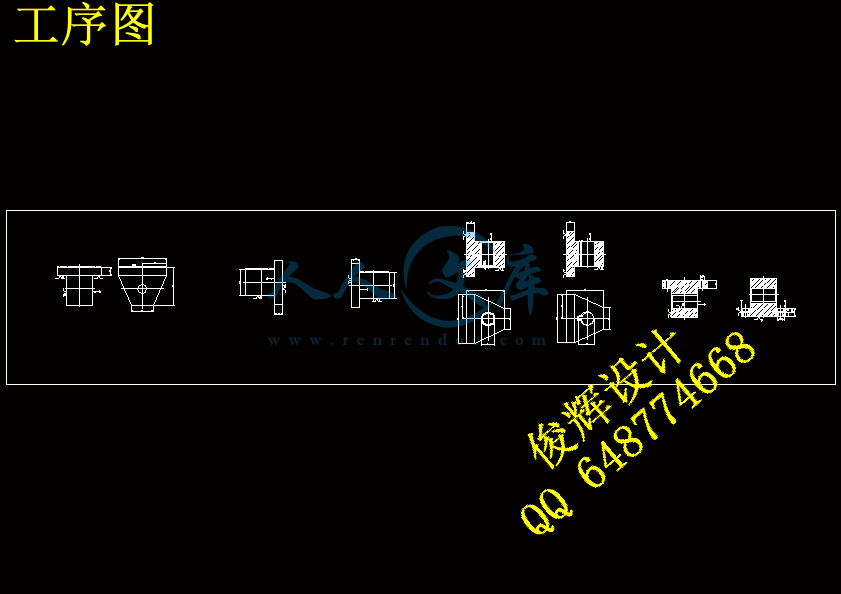

3.4工艺路线的拟订 10

3.4.1工序的合理组合 10

3.4.2工序的集中与分散 10

3.4.3加工阶段的划分 11

3.4.4加工工艺路线方案的比较 12

3.5 支架支座 的偏差,加工余量,工序尺寸及毛坯尺寸的确定 13

3.5.1毛坯的结构工艺要求 13

3.5.2支架支座 的偏差计算 13

3.6确定切削用量及基本工时(机动时间) 14

3.7时间定额计算及生产安排 20

第4章 设计铣底面的夹具设计 23

4.1 提出问题 23

4.2 夹具设计 23

4.2.1 定位基准的选择 23

4.2.2 定位误差的分析 23

4.2.3 铣削力及夹紧力计算 23

4.2.4 夹具设计说明 24

结 论 25

参考文献 26

致 谢 27

1绪 论

机械设计制造及其夹具设计是我们融会贯通3年所学的知识,将理论与实践相结合,对专业知识的综合运用训练,为我们即将走向自己的工作岗位打下良好的基础。

机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。在编制工艺时须保证其合理性、科学性、完善性。

而机床夹具是为了保证产品的质量的同时提高生产的效率、改善工人的劳动强度、降低生产成本而在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。它们的研究对机械工业有着很重要的意义,因此在大批量生产中,常采用专用夹具。

2 支架支座 的分析

2.1支架支座的工艺分析

支架支座 是一个很重要的零件,因为其零件尺寸比较小,结构形状较复杂,但其加工孔和底面的精度要求较高,此外还有小头孔端要求加工,对精度要求也很高。支架支座 的底面、孔上平面和小头孔粗糙度要求都是,所以都要求精加工。其小头孔与底平面有垂直度的公差要求,支架支座 底面与孔上平面有平行度公差要求,所要加工的键槽,在其键槽边有平行度公差和对称度公差要求等。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它们的加工是非常关键和重要的。

2.2支架支座 的工艺要求

一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计的要求。

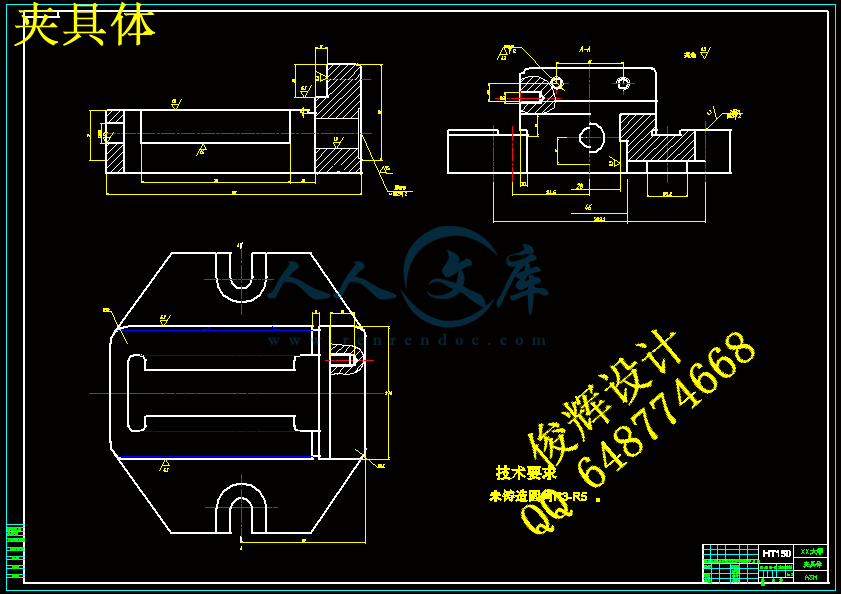

图2.1 支架支座 零件图

该加工有七个加工表面:平面加工包括支架支座 底面、孔上平面;孔系加工;小头孔端的键槽加工。

⑴ 以平面为主有:① 支架支座 底面的粗、精铣加工,其粗糙度要求是;

② 孔端面的粗、精铣加工,其粗糙度要求是。

⑵ 孔系加工有:

②小头孔钻、扩和铰加工,其表面粗糙度要求

③小孔钻加工,小孔表面粗糙度要求。

⑶键槽的加工,该键槽的表面粗糙度要求是两键槽边,而键槽底的表面粗糙度要求是。

⑷ 最后为孔的加工,要求断口粗糙度。

支架支座 毛坯的,因为生产率很高,所以可以免去每次造型。单边余量一般在,结构细密,能承受较大的压力,占用生产的面积较小。因其年产量是5000件,由[3]表2.1~3可知是中批量生产。

上面主要是对支架支座 零件的结构、加工精度和主要加工表面进行了分析,选择了其毛坯的的制造方法为锻和中批的批量生产方式,从而为工艺规程设计提供了必要的准备。

3 工艺规程设计

3.1 加工工艺过程

由以上分析可知,该支架支座零件的主要加工表面是平面、孔系和键槽系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于支架支座 来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系以及键槽的各尺寸精度。

由上面的一些技术条件分析得知:支架支座的尺寸精度,形状精度以及位置关系精度要求都不是很高,这样对加工要求也就不是很高。

3.2确定各表面加工方案

一个好的结构不但应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能保证加工的质量,同时使加工的劳动量最小。设计和工艺是密切相关的,又是相辅相成的。对于我们设计支架支座 的加工工艺来说,应选择能够满足平面孔系和键槽加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格较底的机床。

3.2.1影响加工方法的因素

⑴ 要考虑加工表面的精度和表面质量要求,根据各加工表面的技术要求,选择加工方法及分几次加工。

⑵ 根据生产类型选择,在大批量生产中可专用的高效率的设备。在单件小批量生产中则常用通用设备和一般的加工方法。如、柴油机连杆小头孔的加工,在小批量生产时,采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工。

⑶ 要考虑被加工材料的性质,例如:淬火钢必须采用磨削或电加工;而有色金属由于磨削时容易堵塞砂轮,一般都采用精细车削,高速精铣等。

⑷ 要考虑工厂或车间的实际情况,同时也应考虑不断改进现有加工方法和设备,推广新技术,提高工艺水平。

⑸ 此外,还要考虑一些其它因素,如加工表面物理机械性能的特殊要求,工件形状和重量等。

川公网安备: 51019002004831号

川公网安备: 51019002004831号