斜连杆数控加工工艺与钻8孔夹具设计【含CAD图纸、说明书、三维UG零件】

收藏

资源目录

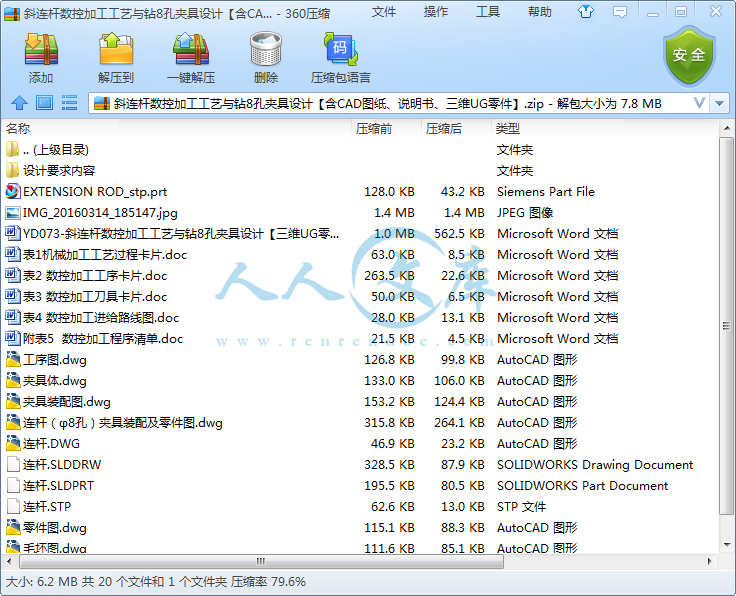

压缩包内文档预览:

编号:17965518

类型:共享资源

大小:6.20MB

格式:ZIP

上传时间:2019-04-20

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

100

积分

- 关 键 词:

-

含CAD图纸、说明书、三维UG零件

孔夹具设计【

斜连杆数控加工工艺与钻8孔夹具设计

三维UG零件

孔夹具设计【工艺

UG三维图零件

CAD图纸】【

UG三维图零件图8

CAD图纸三维

- 资源描述:

-

- 内容简介:

-

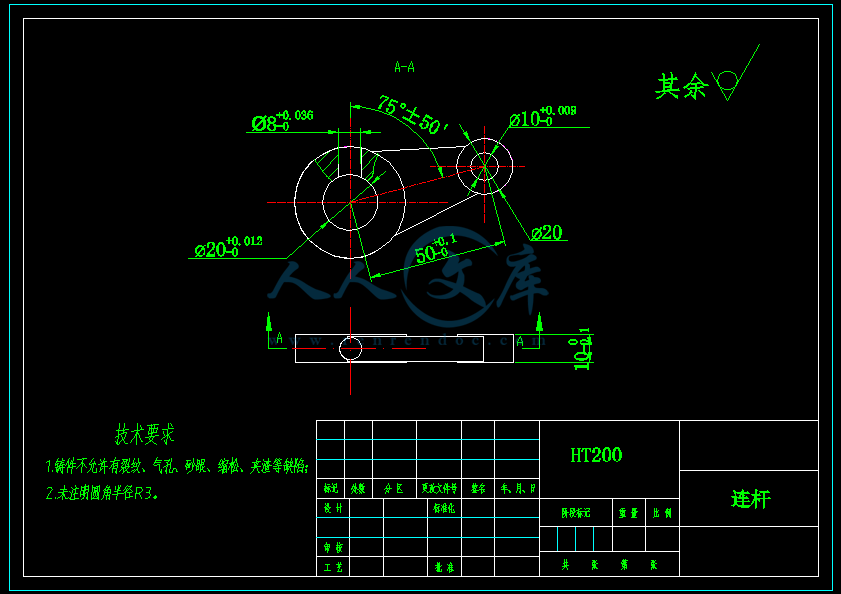

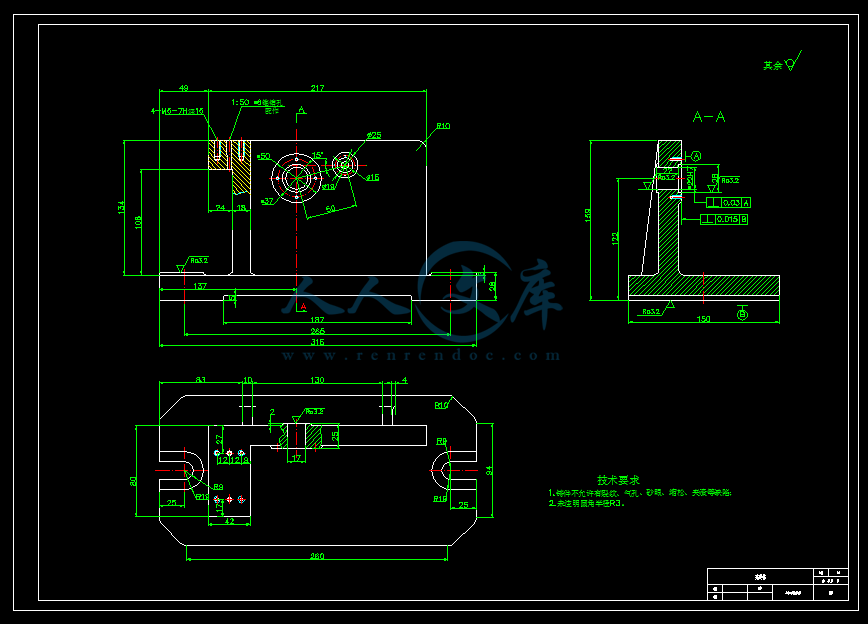

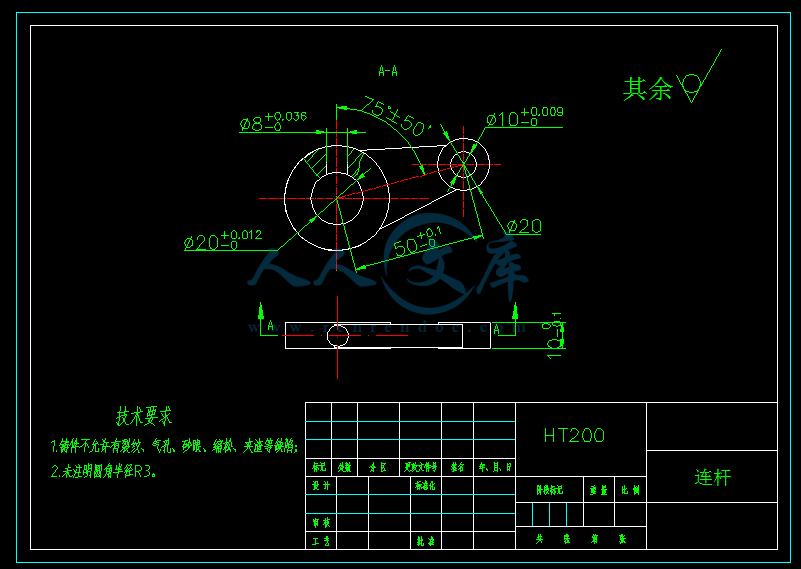

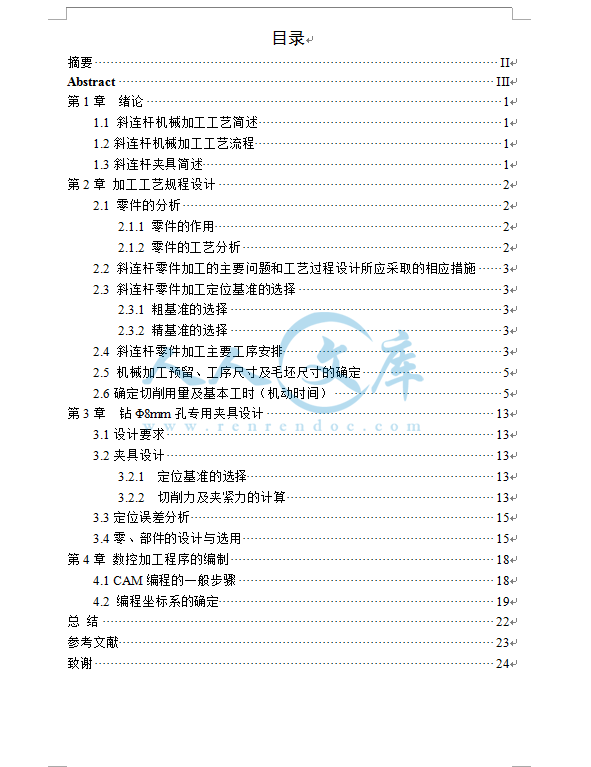

摘要毕 业 设 计 (论 文) 斜连杆数控加工工艺与钻8孔夹具设计系 名: (四号宋体) 专业班级: (四号宋体) 学生姓名: (四号宋体) 学 号: (四号宋体) 指导教师姓名: (四号宋体) 指导教师职称: (四号宋体) 年 月13摘要题目是基于斜连杆零件的加工工艺规程及钻孔工序的专用夹具设计。斜连杆零件的主要加工表面是端面及孔系。往往,表面精密加工精度优于确保简单孔的寿命。孔后的设计遵循所述第一表面的原理。与孔加工平面,在粗加工明确的划分和整理阶段,以确保精确孔。使用专用夹具夹具,夹多用手动夹紧,夹持,可以可靠,不能自锁。因此,较高的生产效率。适用于大批量,流水线处理。为了能够满足设计。关键词:斜连杆;加工工艺;工序;专用夹具AbstractThis design is dedicated fixture design and process planning five-hole blocks, and some parts of the process based on. The main processing surface of the block five-hole part is an end and holes. In general, to ensure the plane precision machining accuracy than the guarantee of easy holes. Therefore, the design follows the principles of the first surface after hole. And hole machining plane with a clear division into roughing and finishing stages to ensure precision holes. Use special jig fixtures, clamping multi-use manual clamping, gripping, reliable, self-locking mechanism may not have to. Therefore, higher production efficiency. Suitable for high-volume, assembly line processing. Able to meet the design requirements.Keywords: five-hole block; processing; step; special fixture目录摘要IIAbstractIII第1章 绪论11.1 斜连杆机械加工工艺简述11.2斜连杆机械加工工艺流程11.3斜连杆夹具简述1第2章 加工工艺规程设计22.1 零件的分析22.1.1 零件的作用22.1.2 零件的工艺分析22.2 斜连杆零件加工的主要问题和工艺过程设计所应采取的相应措施32.3 斜连杆零件加工定位基准的选择32.3.1 粗基准的选择32.3.2 精基准的选择32.4 斜连杆零件加工主要工序安排32.5 机械加工预留、工序尺寸及毛坯尺寸的确定52.6确定切削用量及基本工时(机动时间)5第3章钻8mm孔专用夹具设计133.1设计要求133.2夹具设计133.2.1 定位基准的选择133.2.2 切削力及夹紧力的计算133.3定位误差分析153.4零、部件的设计与选用15第4章 数控加工程序的编制184.1 CAM编程的一般步骤184.2 编程坐标系的确定19总 结22参考文献23致谢24第1章 绪论1.1 斜连杆机械加工工艺简述斜连杆加工工艺是指改变形状,尺寸,相对位置和取得良好加工坯料的方法,该方法是基于所述的加工工艺。例如,该工艺流程主要有以下各个部分 粗加工- 精加工 - 装配 - 检验 - 包装,是一般方法的过程。如上面所述原油工艺可以包括毛坯的制造,研磨等,可被分成精加工,钳工,铣床,等等,必要的每个步骤进行了详细的数据,如粗糙度,以实现得多少,通过公差来实现。1.2斜连杆机械加工工艺流程斜连杆加工工艺规划是提供零件的加工过程和工艺文件操作方法之一,它是具体的生产条件下,更合理的工艺和操作方法,按照该文档形式工艺的规定文件,经批准后,以指导生产。1.3斜连杆夹具简述斜连杆夹具工件装夹技术和设备,它被广泛应用于机械加工等制造工艺。在现代化的生产,工装夹具是不可缺少的技术和设备,这直接影响到精密加工,帮助劳动生产率和产品,夹具设计是一个重要的技术工作。第2章 加工工艺规程设计2.1 零件的分析2.1.1 零件的作用题目定的零件名称是斜连杆。斜连杆的主要作用是斜连杆是用来保证其他零件装入进来能够正确的配合,以保证具体的安装过程。因此,装配精度和精密加工转运动部件的质量不仅直接影响,而且影响工作精度,性能和寿命。图2.1 斜连杆零件图2.1.2 零件的工艺分析由斜连杆零件图知。斜连杆零件是一个板类零件,它的外表面有4处需要进行加工。主要是孔的表面。进一步加工是位于在每个表面上一系列的孔。因此,它可以分为加工表面三组。之间相互特定尺寸位置关系。它分析如下:(1)粗铣尺一侧端面,这组加工平面含:端面的铣削加工;所要表面粗糙度。(2)粗铣尺寸另外一侧端面,这组加工平面含:端面的铣削加工;所要表面粗糙度。(7)钻扩铰20mm孔;所要表面粗糙度。(8)钻10mm孔;所要表面粗糙度。(9)钻8mm孔所要表面粗糙度。2.2 斜连杆零件加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。该斜连杆零件的主要加工表面是平面及孔系。一般确保平面的加工精度相比保证孔系的加工精度更容易掌握。因此,对于斜连杆零件,过程中的主要问题是要确保的大小和位置的孔精度,加工孔与平面的关系。由于大生产批量。如何满足提供生产力也是加工的主要考虑因素。2.3 斜连杆零件加工定位基准的选择2.3.1 粗基准的选择选择粗基准满足下列要求是肯定的:(1) 为了确保统一加工出来所有主要孔;(2) 保证装入斜连杆孔与边缘有一定的余量。为了满足这些所要求,你必须选择主要孔作为一个重要的基准。进行部分的孔作为一个粗略的基准。此外前部和后部的表面上最近的孔作为一个重要的基准,以限制这一专题的四个自由度,然后第二个主轴承孔位置限制第五自由度。作为粗基准,因为它基于孔加工精度找出参考平面。因此,后来支持精密加工主要支承孔,孔加工预留要统一。因为孔的位置是该零件重点关注的事。因此,孔的预留均匀也间接地保证相对于的孔位置。2.3.2 精基准的选择从斜连杆零件孔和缝隙、 孔和平面之间的平面和平面的位置。应选择精确的基础,以确保一样的基准定位。斜连杆零件部分分析、 顶平面与主要的支承孔相平行,占地较大,适合使用精确的基础。也就是以前后端面上距顶平面最近的孔作为主要基准以限制所加工的零件的四个自由度,如果使用典型的两孔定位,你基本上可以满足使用共同的参考位置所要的整个过程。在前部和后部的表面,甚至如果它是一种载体部件的安装基础,而是因为对主要承重垂直孔部分。如果它们被用作基准加工孔,定位、 夹紧和夹具的设计有一些困难。2.4 斜连杆零件加工主要工序安排按上述所说,确定如下斜连杆零件加工工艺步骤:工艺步骤一:10铸造铸造20时效处理时效处理30粗铣粗铣端面保证厚度工序尺寸为1440粗铣粗铣另外一侧端面保证厚度工序尺寸为1350精铣精铣端面保证厚度工序尺寸为1160精铣精铣另外一侧端面保证厚度工序尺寸为1070钻扩铰钻扩铰20孔80钻扩铰钻扩铰10孔90钻孔钻径向孔8100钳去毛刺110检检验入库工艺步骤二:10铸造铸造20时效处理时效处理30粗铣粗铣端面保证厚度工序尺寸为1440粗铣粗铣另外一侧端面保证厚度工序尺寸为1350精铣精铣端面保证厚度工序尺寸为1160精铣精铣另外一侧端面保证厚度工序尺寸为1070钻扩铰钻扩铰20孔80钻扩铰钻扩铰10孔90钻孔钻径向孔8100钳去毛刺110检检验入库 与上述方案加工似乎合理,但通过仔细考虑零件的技术所要和可能的工艺方法,你会发现仍然有一个问题,另附机械加工工艺过程综合卡片。经充分考虑后,综合选择方案1。 10铸造铸造20时效处理时效处理30粗铣粗铣端面保证厚度工序尺寸为1440粗铣粗铣另外一侧端面保证厚度工序尺寸为1350精铣精铣端面保证厚度工序尺寸为1160精铣精铣另外一侧端面保证厚度工序尺寸为1070钻扩铰钻扩铰20孔80钻扩铰钻扩铰10孔90钻孔钻径向孔8100钳去毛刺110检检验入库2.5 机械加工预留、工序尺寸及毛坯尺寸的确定斜连杆零件的毛坯形式是铸造毛坯,材质采取HT200。硬度HB 170241,生产类型系为大批量。1、底面的加工预留尺寸。顶面加工可分成粗铣和精铣二步加工法。按照工序所要,每一工步预留如下:粗铣:找出参考书本【机械加工工艺手册-NO.1卷】找到表号为3.2.23的表格。它的预留值从表格可以看出要求在,在本设计中我选择。表3.2.27粗铣平面时厚度偏差取。精铣:找出参考书本【机械加工工艺手册】找到表号为2.3.59的表格,其预留值从表格可以看出要求是。2、孔毛坯为实心,不冲孔。3、端面加工预留。按照工艺所要,前后端面分为粗铣、半精铣、半精铣、精铣加工。各工序预留如下:粗铣:找出参考书本【机械加工工艺手册-NO.1卷】找到表号为3.2.23的表格,加工预留从表格可以看出要求在,在本设计中我选择。半精铣:找出参考书本【机械加工工艺手册-NO.1卷】,加工预留值取为。精铣:找出参考书本【机械加工工艺手册】,加工预留取为。 2.6确定切削用量及基本工时(机动时间)工序30:粗铣端面保证厚度工序尺寸为14机床:铣床VMC850刀具:按要求选用面铣刀,硬质合金端铣刀 齿数10铣削深度:每齿进给量:按照【机械加工工艺手册】找到表号为2.4.73的表格,选择铣削速度:找出参考书本【机械加工工艺手册】找到表号为2.4.81的表格,选择机床主轴转速:,取实际铣削速度:进给量:工作台每分进给量:按照【机械加工工艺手册】找到表号为2.4.81的表格,被切削层长度:从毛坯尺寸中得到刀具切入长度:刀具切出长度:选择走刀次数为1机动时间:工序40:粗铣另外一侧端面保证厚度工序尺寸为13机床:铣床VMC850刀具:按要求选用面铣刀,硬质合金端铣刀 齿数10铣削深度:每齿进给量:按照【机械加工工艺手册】找到表号为2.4.73的表格,选择铣削速度:找出参考书本【机械加工工艺手册】找到表号为2.4.81的表格,选择机床主轴转速:,取实际铣削速度:进给量:工作台每分进给量:按照【机械加工工艺手册】找到表号为2.4.81的表格,被切削层长度:从毛坯尺寸中得到刀具切入长度:刀具切出长度:选择走刀次数为1机动时间:工序50:精铣端面保证厚度工序尺寸为11机床:铣床VMC850刀具:按要求选用面铣刀,硬质合金端铣刀 齿数10铣削深度:每齿进给量:按照【机械加工工艺手册】找到表号为2.4.73的表格,选择铣削速度:找出参考书本【机械加工工艺手册】找到表号为2.4.81的表格,取机床主轴转速:,选择实际铣削速度:进给量:工作台每分进给量: 被切削层长度:从毛坯尺寸中得到刀具切入长度:精铣时刀具切出长度:选择走刀次数为1机动时间: 本工序机动时间工序60:精铣另外一侧端面保证厚度工序尺寸为10机床:铣床VMC850刀具:硬质合金可转位端铣刀(面铣刀),刀具型号材料选, ,齿数,是粗齿铣刀。因其单边预留:Z=3mm所以铣削深度:=3mm每齿进给量:从第三本文献的表号中2.473可找出,选择:从第三本文献的表号中2.481可找出,选择铣削速度每齿进给量:从第三本文献的表号中2.473可找出,选择从第三本文献的表号中2.481可找出,选择铣削速度机床主轴转速:从第三本文献的表号中3.174可找出,选择 实际铣削速度: 进给量: 工作台每分进给量: :从第三本文献的表号中2.481可找出, 选择切削工时被切削层长度:由毛坯尺寸可知, 刀具切入长度: 刀具切出长度:选择走刀次数为1机动时间: 机动时间:所以该工序总机动时间工序90:钻扩铰20孔机床:加工中心VMC850刀具:从第三本文献的表号中4.39可找出选高速钢锥柄麻花钻头。 钻孔进给量:从第三本文献查到表号中2.438可找出,选择。切削速度:从第三本文献查到表号中2.441可找出,选择。机床主轴转速:,从第三本文献查到表3.131,取所以实际切削速度:切削工时 被切削层长度:刀具切入长度: 刀具切出长度: 选择走刀次数为1机动时间: 铰孔刀具:从第三本文献查到表号中4.354,选择硬质合金锥柄机用铰刀。切削深度:,且。进给量:从第三本文献查到表号中2.458可找出,选择。切削速度:从第三本文献查到表号中2.460可找出,选择。机床主轴转速:从第三本文献查到表号中3.131,选择实际切削速度:切削工时被切削层长度:刀具切入长度,刀具切出长度: 取走刀次数为1机动时间:此道工步需要的加工机动时间总共为:工序100:钻扩铰10孔凭据【机械加工工艺手册】NO.2卷。钻孔工序时的刀具选择直柄短麻花钻(GB1436-85),钻床选VMC850摇臂机床。按照【机械加工工艺手册】NO.2卷书中找出表号为10.4-2的表格,找出钻孔进给量0.200.35。 则选择按照【机械加工工艺手册】NO.2卷书本中表号为10.4-9的表格来定量切削速度切削速度计算公式为 经查,参数是,刀具耐用度T=35则 =1.6所以 =72选取 所以,实际切削速度是=2.64确定切削时间(一个孔) =工序110:钻径向孔8机床:加工中心VMC850刀具:按照第三本文献查到表号中4.39可找出选高速钢锥柄麻花钻头。切削深度:进给量:从第三本文献查到表号中2.438可找出,取。切削速度:从第三本文献查到表号中表2.441,取。机床主轴转速:,从第三本文献查到表3.131,取所以实际切削速度:切削工时 被切削层长度:刀具切入长度: 刀具切出长度: 取走刀次数为1机动时间: 第3章钻8mm孔专用夹具设计3.1设计要求要提高劳动生产率,降低了质量保证流程,工人劳动强度,需要设计专用夹具。顶专用夹具是8mm孔,用VMC850。3.2夹具设计3.2.1 定位基准的选择为了提高加工效率及方便加工,决定材料使用高速钢,用于对进行加工,准备采用手动夹紧。3.2.2 切削力及夹紧力的计算刀具:钻头 D=8。则轴向力:见工艺师手册表28.4F=Cdfk3.1 式子里: C=420, Z=1.0, y=0.8, f=0.35 k=(F=420转矩T=Cdfk式子里: C=0.206, Z=2.0, y=0.8T=0.206功率 P=在计算切削力时,必须考虑安全系数,安全系数 K=KKKK式子里 K基本安全系数,1.5; K加工性质系数,1.1;K刀具钝化系数, 1.1;K断续切削系数, 1.1则 F=KF=1.5钻削时 T=17.34 N切向方向所受力: F=取F=4416F F所以,时工件不会转动,故本夹具可安全工作。夹紧力的计算 选用夹紧螺钉夹紧机, 由 以上公式里,f=摩擦系数,选择 F=+G G为所加工的零件自重 夹紧螺钉: 公称直径d=20mm,材料45钢性能级数为6.8级 螺钉疲劳极限: 极限应力幅:许用应力幅:螺钉的强度校核:它的许用切应力应该是 s=2.54 取s=4 得 满足所要 从以上各步骤可核对出夹具不仅安全的,而且还可靠.,在确定可靠的夹紧力前,要先对快速螺旋定位机构进行一次快速的人工夹紧,并且调节夹紧力调节装置.3.3定位误差分析 (1)中心线对定位件中心线位置精度. 取. 夹紧误差 : 其中接触变形位移值: 查5表1212.7有。 磨损造成的加工误差:通常不超过 夹具相对刀具位置误差:取误差总和:从以上的分析可见,所设计的夹具能满足零件的加工精度所要。3.4零、部件的设计与选用钻套,钻轴套、 模板设计和选择加工孔只需通过钻头来进行钻切削。可互换的钻套 (其结构,如下图中所示) 选择通过更换钻头,减少额外时间设置。.尺寸表dDD1Ht基本尺寸极限偏差F7基本尺寸极限偏差D601+0.012.7+0.0063+0.010+0.004669-0.00811.84+0.012.7+0.00871.82.6582.636981212.733.3+0.022+0.0103.347+0.019+0.01010458115610131012.72068+0.028+0.01312+0.023+0.01212.781012.7181220251012+0.034+0.012.718221212.722+0.028+0.012.72612.7283612.71826300.0121822+0.041+0.0203034203645222635+0.033+0.01739263042462545563035+0.050+0.0254852354255+0.039+0.0205930566742486266485070740.040本文选择翻转钻模板,通过沉头螺钉锥销来定位。21第4章 数控加工程序的编制4.1 CAM编程的一般步骤零件模型加工模块指定加工环境分析/生成辅助几何生成/修改“父”组程序次序 加工刀具 几何体 加工方法生成/修改操作产生刀具路径校核后处理表4-1 CAM编程的一般步骤数控编程方法可分为手工编程和自动编程两种。(1)手工编程是指主要由人工来完成数控机床程序编制各个阶段的工作。当被加工零件形状不十分复杂和程序较短时,都可以采用手工编程的方法。(2)自动编程自动编程是指借助数控语言编程系统或图形编程系统,由计算机来自动生成零件加工程序的过程。编程人员只需根据加工对象及工艺要求,借助数控语言编程系统规定的数控编程语言或图形编程系统提供的图形菜单功能,对加工过程与要求进行较简便的描述,而由编程系统自动计算出加工运动轨迹,并输出零件数控加工程序。由于在计算机上可自动地绘出所编程序的图形及进给轨迹,所以能及时地检查程序是否有错,并进行修改,得到正确的程序。为了节省编程时间,提高效率,保证刀具路径的正确性,选择该零件程序使用ug软件进行自动编程。4.2 编程坐标系的确定由零件图可知,该零件的设计基准在零件的对称中心上,故在编程时将其编程原点设置在此处能够方便对刀和编程。加工面O001:%N0010 G40 G17 G90 G70N0020 G91 G28 Z0.0:0030 T00 M06N0040 G0 G90 X-.1601 Y-.2271 S0 M03N0050 G43 Z1.378 H00N0060 Z1.0236N0070 G1 Z.9055 F9.8 M08N0080 X-.0026 Y-.0642N0090 X.0608 Y.0014N0100 X.1702 Y.1146N0110 Z1.0236N0120 G0 Z1.378N0130 X-.1601 Y-.4538N0140 Z1.0236N0150 G1 Z.9055N0160 X-.0026 Y-.2908N0170 X.0612 Y-.2248N0180 X.1706 Y-.1116N0190 X.1773 Y.1073N0200 Z1.0236N0210 G0 Z1.378N0220 X-.1601 Y-.6804N0230 Z1.0236N0240 G1 Z.9055N0250 X-.0026 Y-.5174N0260 X.0612 Y-.4515N0270 X.1706 Y-.3382N0280 X-.1601N0290 Z1.0236N0300 G0 Z1.378N0310 Y-.907N0320 Z1.0236N0330 G1 Z.9055N0340 X-.0026 Y-.744N0350 X.0723 Y-.6666N0360 X.1817 Y-.5533N0370 X-.1601。N2730 G1 X.4242 Y-3.2017N2740 G2 X.1445 Y-2.4048 I.06 J.4686N2750 G1 X1.789 Y-.7031N2760 G2 X3.526 I.8685 J-.8394N2770 G1 X5.1705 Y-2.4048N2780 G2 X5.1958 Y-2.4333 I-.3398 J-.3283N2790 G1 X5.475 Y-2.204N2800 Z.7087N2810 G0 Z1.378N2820 M02%加工孔O0003:G55G90G17G00X0Y0M03 M08S600X-20.Y-52.Z2.G01Z-3.F60D01 M98P0022F48D02M98P0022G01Z-10M020 总 结制备和专用夹具设计过程中,从而使加工过程和夹具设计组件以待进一步提高。这样的设计也遇到了很多问题,如安排在烹饪过程中,按时间顺序排列,精密零件加工和劳动生产率所需的加工表面有显著的影响。在一些步骤,用于执行专用夹具的设计,部件,用于定位和夹紧力的夹紧和确定的方向的方式的方法的放置表面的选择,所以出现问题。这些问题对劳动生产率和精密零件加工有直接影响,这些部件可以加工在保证精度的前提下,快速实现,易于提高劳动生产率,降低成本。通过不懈努力和教练的悉心指导,检查,以解决这些问题有很多的相关信息。最后,所有这些问题的解决方案,并已通过工件的尺寸确定夹具手动夹紧不是没有必要的夹紧力。设计完成后,通过这样的设计,专业的知识和技能,进一步在未来从事专业技术工作打下了坚实的基础增强。参考文献参考文献1机床夹具设计 第2版 肖继德 陈宁平主编 机械工业出版社2机械制造工艺及专用夹具设计指导 孙丽媛主编 冶金工业出版社3机械制造工艺学 周昌治、杨忠鉴等 重庆大学出版社4 机械制造工艺设计简明手册李益民 主编 机械工业出版社5 工艺师手册 杨叔子主编 机械工业出版社6 机床夹具设计手册王光斗、王春福主编 上海科技出版社7 机床专用夹具设计图册南京市机械研究所 主编 机械工业出版社8 机械原理课程设计手册 邹慧君主编 机械工业出版社9金属切削手册第三版 上海市金属切削技术协会 上海科学技术出版社10几何量公差与检测第五版 甘永立 主编 上海科学技术出版社11机械设计基础 第三版 陈立德主编 高等教育出版社12工程材料 丁仁亮主编 机械工业出版社13机械制造工艺学课程设计指导书, 机械工业出版社14机床夹具设计 王启平主编 哈工大出版社15现代机械制图 吕素霞 何文平主编 机械工业出版社参考文献致谢过了很久,最后我们比较了外观设计的简要的顺利完成。回顾一天一夜,使用时的感觉阵雨后,书籍的方法,网络,教师和其他学生巩固他们的专长。理解和运用知识有更深的了解。这时我要特别感谢我的导师的精心指导下,我们不仅引导解决了关键技术问题,但更重要的是为我们的设计标准,并解释我们使用的实际工程设计经验的设计理念,所以我们设计始终保持清晰的思维少走很多弯路,但我学会了提高知识的综合应用分析和解决实际问题。此外,教师的敬业精神深深地感染了我,我未来的奉献精神刺激就业,导师真的做传道,授业,解惑。也感谢帮助其他同学,老师和同事,感谢我们的师资,课程设计的重视和关怀领导,给我们图纸和地点,这样我们就可以全身心的投入进入设计,比如更好,更快的完成当然,设计的重要保证。附表1 机械加工工艺过程卡片上海工程技术大学高职学院机械加工工艺过程卡片产品型号零件图号产品名称斜连杆零件名称材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称工序内容车间工段设备工艺装备工时10铸造铸造20时效处理时效处理30粗铣粗铣端面保证厚度工序尺寸为14机加工二加工中心VMC850专用夹具,端铣刀,游标卡尺40粗铣粗铣另外一侧端面保证厚度工序尺寸为13机加工二加工中心VMC850专用夹具,端铣刀,游标卡尺50精铣精铣端面保证厚度工序尺寸为11机加工二加工中心VMC850专用夹具,端铣刀,游标卡尺60精铣精铣另外一侧端面保证厚度工序尺寸为10机加工二加工中心VMC850专用夹具,端铣刀,游标卡尺70钻扩铰钻扩铰20孔机加工二加工中心VMC850专用夹具,麻花钻,扩孔钻,铰刀,游标卡尺80钻扩铰钻扩铰10孔机加工二加工中心VMC850专用夹具,麻花钻,扩孔钻,铰刀,游标卡尺90钻孔钻径向孔8机加工二加工中心VMC850专用夹具,麻花钻,游标卡尺100钳去毛刺110检检验入库编制审核共 1 页第 1 页附表2 数控加工工序卡上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间30粗铣加工中心VMC850JIAJU-01铣夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1粗铣端面保证厚度工序尺寸为14YT15端铣刀游标卡尺21319.50.052编制审核批准共 7 页第 1 页上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间40粗铣加工中心VMC850JIAJU-01铣夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1粗铣另外一侧端面保证厚度工序尺寸为13YT15端铣刀游标卡尺21319.50.052编制审核批准共 7 页第2页上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间50精铣加工中心VMC850JIAJU-01铣夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1精铣端面保证厚度工序尺寸为11YT15端铣刀游标卡尺34240.20.081编制审核批准共 7 页第3页上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间60精铣加工中心VMC850JIAJU-01铣夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1精铣端面保证厚度工序尺寸为11YT15端铣刀游标卡尺34240.20.081编制审核批准共 7 页第4页上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间70钻扩铰加工中心VMC850JIAJU-02钻夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1钻扩铰20孔20麻花钻,扩孔钻,铰刀游标卡尺550108.50.051编制审核批准共 7 页第5页上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间80钻扩铰加工中心VMC850JIAJU-02钻夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1钻扩铰10孔10麻花钻,扩孔钻,铰刀游标卡尺550108.50.051编制审核批准共 7 页第6页上海工程技术大学高职学院数控加工工序卡片产品型号零件图号产品名称零件名称斜连杆材料牌号HT200毛坯种类铸件毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间90钻孔加工中心VMC850JIAJU-02钻夹具机加工工步号工步内容刀具号刀具量具及检具主轴转速(r/min)切削速度(m/min)进给速度(mm/min)背吃刀量(mm)备注1钻径向孔88麻花钻 游标卡尺550108.50.051编制审核批准共 7 页第7页附表3 数控加工刀具卡片上海工程技术大学高职学院数控加工刀具卡片产品型号零件图号产品名称零件名称材料牌号毛坯种类毛坯外形尺寸备注工序号工序名称设备名称设备型号程序编号夹具代号夹具名称冷却液车间工步号刀具号刀具各称刀具型号刀片刀尖半径(mm)刀柄型号刀具补偿量(mm)备注型号牌号直径/mm刀长mm)30T0180面铣刀P20YT715硬质合金0BT40-XM32-7580实测40T0180面铣刀P20YT715硬质合金0BT40-XM32-7580实测50T0180面铣刀P20YT715硬质

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号