目 录

1.前言 1

1.1设计目的和意义 1

1.2国内外技术发展现状 1

1.3主要研究内容 2

2.技术任务书(JR) 3

2.1设计的依据 3

2.2产品的用途和使用范围 3

2.3主要的工作原理 3

2.4已经考虑过的若干方案的比较 3

3.设计计算说明书(SS) 4

3.1机构方案分析 4

3.2总体设计 5

3.2.1结构组成及工作原理 5

3.2.2主要技术参数 6

3.3螺旋挤压装置的设计计算 7

3.3.1生产能力的计算 7

3.3.2功率的计算 8

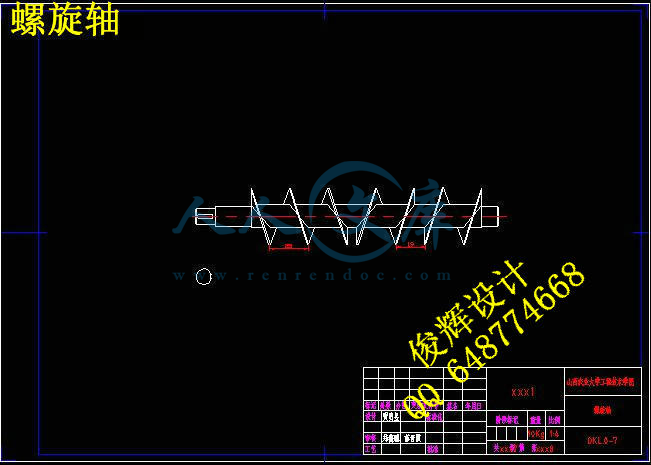

3.3.3螺旋轴的设计 8

3.3.4成型模孔的设计 9

3.4传动系统的设计 10

3.4.1电动机选型 外形如图3 10

3.4.2减速器的选型 11

3.4.3传动比的计算 11

3.4.4皮带传动的设计 11

3.5主轴强度的校核 15

3.6主要设计结果 19

4.使用说明书(GM) 19

4.1产品的用途及使用范围 19

4.2操作及维护 19

4.3使用前的准备工作 19

4.4使用方法 20

5.标准化审查报告 20

6.主要研究结论 21

6.1结论 21

6.2进一步改进意见 21

参考文献 23

致谢 24

OKL-150型螺旋式颗粒肥料成型机

1.前言

1.1设计目的和意义

根据作物营养学说,植物吸收养分的主要途径为扩散、质流和截获。其中扩散是植物吸收养分的最主要途径。因此在作物根系附近创造一个高营养环境特别重要。大颗粒肥料在土壤中可以形成一个大的养分含量较高的区域,不断扩散供作物吸收利用,而这个区域周围的土壤,则不致因养分浓度过高而影响土壤微生物的活动。其优点如下:

(1)在土壤中养分分解和移动较好地解决了作物生长期长,而氮肥肥效短的矛盾。普通碳铵习惯用撒施的方法,在旱地肥料散落在地表,几吹日晒,很容易变成氨气而挥发损失掉;在水田因易被氧化成硝态氮而随水下渗,一部分淋失掉,另一部分发生脱氮损失。大颗粒肥料深施入地后,减少了淋失、氨挥发和反硝化损失,延长了肥效期,提高了化肥利用率。

(2)具有抗破碎性和抗结块性 大颗粒肥料堆贮一段时间后,由于颗粒内部的重结晶作用,具有一定的硬度,比较坚实,远距离运输冲撞也不易破碎。同时由于造粒后的重结晶作用,肥料中水分含量越来越少,而养分含量却越来越高,且不会发生结块现象,不仅便于人工施用,而且为机械化施肥创造了条件。

螺旋式颗粒肥料肥料成型机是把粉末状的物料通过机器的加工成型成圆柱状颗粒。成型的过程电机启动通过三角带带动减速器转动减速器通过联轴器带动螺杆转动,物料由进料斗喂入,在螺杆的旋转作用下使得物料受到挤压,挤压的物料通过成型模的小孔成型,经集料装置接收挤出得颗粒肥料排出机外,物料在强大的挤压作用下被挤出小孔。从而得到大颗粒肥料。来提高土壤的肥力问题。本科题就是为了生产大颗粒肥料而设计螺旋式颗粒肥料成型机。

1.2国内外技术发展现状

(1)国外技术研发现状 早在20世纪30年代,美国就开始研究螺旋式颗粒成型技术并研制了螺旋式成型机。在1976年,开发出了螺旋式颗粒肥料成型设备。日本于20世纪50年代引进固化成型技术后进行了改进,发展成了日本固化成型颗粒肥料的工业体系,研制出了圆柱状成型机及相关设备。20世纪70年代后期,欧洲许多国家如芬兰、比利时、法国、德国、意大利等也开始研究大颗粒肥料技术的研究。当前,日本、美国及欧洲一些国家螺旋式颗粒肥料成型设备已经定型并形成了产业,在农业领域普遍推广应用。在亚洲,泰国、印度、菲律宾等国家从20世纪80年代开始先后研制成螺旋式颗粒肥料成型机。目前,国外生产大颗粒肥料技术的成型设备主要有四种,即环模颗粒成型机、螺杆挤压成型机、机械驱动冲压成型机和液压驱动冲压成型机。

国外大颗粒肥料的发展大体分为三个阶段。20世纪30年代至50年代为研究、示范、交叉引进阶段,研究的着眼点以大颗粒肥料代替原始的小颗粒肥料。20世纪70年代至90年代为第二阶段,各国普遍对大颗粒肥料的认识。对大颗粒肥料产生了兴趣,开展大颗粒肥料研究,到90年代,欧洲、美洲和亚洲的一些国家在农业领域大量地应用大颗粒肥料。20世纪90年代后期至今为第三阶段,大颗粒肥料的肥效让各国认同,都研究和使用螺旋式颗粒肥料成型机制造大颗粒肥料并使用大颗粒肥料。

总之,国外螺旋式颗粒肥料的技术发展有如下特点:生产技术大部分已经成熟,并达到规模化和商品化;设备制造比较规范,但能耗高,价格高。

(2)国内研发现状。我国从20世纪80年代起开始致力于螺旋式颗粒肥料技术的研究,主要引进韩国、日本、中国台湾等成套设备。随后,荷兰、比利时等国家的技术和设备也相继引入我国。我国也在研究大颗粒肥料的技术,也设计出了螺旋式颗粒肥料成型机。标志着我国的螺旋式颗粒肥料生产设备达到国际水平。在全国范围内,还处于研究示范试点阶段,设备的技术原理比较先进,成本低廉,适合我国国情;规模化和市场化较差;管理不规范,支持政策缺乏,推广速度缓慢。

1.3主要研究内容

本课题的主要研究内容有:

(1)螺旋式颗粒肥料成型机的成型原理。

(2)螺旋式颗粒肥料成型机的组成机构。

(3)螺旋式颗粒肥料成型机的传动系统。

(4)螺旋式颗粒肥料成型机的工作效率。

2.技术任务书(JR)

2.1设计的依据

螺旋式颗粒肥料成型机的设计依据是:植物吸收养分的主要途径为扩散、质流和截获。其中扩散是植物吸收养分的最主要途径。因此在作物根系附近创造一个高营养环境特别重要。大颗粒肥料在土壤中可以形成一个大的养分含量较高的区域,不断扩散供作物吸收利用,而这个区域周围的土壤,则不致因养分浓度过高而影响土壤微生物的活动。螺旋式颗粒肥料肥料成型机是把粉末状的物料通过机器的加工成型成圆柱状颗粒。成型的过程电机启动通过三角带带动减速器转动减速器通过联轴器带动螺杆转动,物料由进料斗喂入,在螺杆的旋转作用下使得物料受到挤压,挤压的物料通过成型模的小孔成型,经集料装置接收挤出得颗粒肥料排出机外,物料在强大的挤压作用下被挤出小孔。从而得到大颗粒肥料。来提高土壤的肥力问题。本科题就是为了生产大颗粒肥料而设计螺旋式颗粒肥料成型机。

2.2产品的用途和使用范围

本次设计的螺旋式颗粒肥料成型机是用于中小型企业的生产,生产颗粒肥料的直径10mm。生产的颗粒可保存也可直接施入农田,所以植物都可以使用。是未来肥料的首选。

2.3主要的工作原理

电机启动通过三角带带动减速器转动减速器通过联轴器带动螺杆转动,物料由进料斗喂入,在螺杆的旋转作用下使得物料受到挤压,挤压的物料通过成型模的小孔成型,经集料装置接收挤出得颗粒肥料排出机外,物料在强大的挤压作用下被挤出小孔。

2.4已经考虑过的若干方案的比较

考虑过的设计方案有平模成型、环模成型、活塞冲压式成型机、压辊式颗粒成型机、环模挤压成型、平模挤压成型等成型机。下面将对比分析。

(1)活塞冲压式成型机。该机由河南农业大学和中国农业机械化科学研究院研制。河南农业大学率先对冲压式生物质固化成型设备进行了应用研究,所设计的往复式活塞双向挤压成型机具有创新性。生产试验和分析结果表明:该成型机可显著提高易损件的使用寿命,降低单位产品能耗,工作平稳,成型可靠,成本低,投入回收期短,,推广前景广阔。但该类型设备所生产的颗粒肥料密度比较小。

(2)螺旋挤压式成型机。中国林业科学研究院林产化学工业研究所率先开始研制螺旋挤压式成型机,主要由加热装置、螺旋挤压装置和控制装置组成。但这些设备存在着一些诸如成型筒及螺旋轴磨损严重、寿命较短、电耗大等缺点。2005年又研制开发的螺旋式颗粒肥料成型机,该机产量可达到500千克/时,是目前国内产量最大的颗粒肥料成型设备。使用该设备可以大大减少人工成本,提高经济效益。

(3)压辊式颗粒成型机。颗粒成型技术主要从瑞典引进。但是在颗粒成型加工过程中能量消耗较大。

(4)环模挤压成型。主要有两种,一种采用内环模压辊挤压成型,一种采用双环模对辊挤压成型,这两种都是由饲料成型设备改进而来。前者以北京盛昌绿能科技有限公司改进美国技术为代表,是目前欧美国家的主流技术,设备采用常温成型,产品为颗粒状及方块状,设备生产能力1~4吨,环模工作寿命约600小时,根据配置其售价30万~60万元/套。在北京市大兴区礼贤镇建有年产2万吨的示范工厂。

(5)平模挤压成型。由饲料成型设备改进而成,以吉林华光研究所为代表。设备采用常温成型,产品颗粒状,设备生产能力50~300千克/时,平模工作寿命约400小时,售价5万~15万元/套。在国内有少量应用。

我国一些科研单位针对成型设备存在的各种问题做了大量研究试验,对设备的关键部件进行了改进,还对各类成型机进行比较分析,综合其优点进行了设备改造。但生产率低的问题需进一步研究解决,并加快了颗粒肥料的研发步伐,总结出了螺旋式颗粒肥料成型机对颗粒成型的产量大,运行平稳。所以本课题设计螺旋式颗粒肥料成型机。

3.设计计算说明书(SS)

3.1机构方案分析

本设计在布局上采用折叠式,即螺杆、减速器在一个水平面上,将电机置于另一个水平面上这样布置,一是较大幅度减少了整机长度,提高了设备刚度,节省了原材料,降低了成本;二是电机与减速器之间采用三角带传动,起到了缓冲作用,可避免因原料带入异物造成螺杆堵转、引起瞬间负荷过大时,烧坏电机或损坏减速器等故障的发生;三是由于电机位置较低、极大地降低了机械振动与噪声。

3.2总体设计

本设计在布局上采用折叠式,即螺杆、减速器在一个水平面上,将电机置于另一个水平面上这样布置,一是较大幅度减少了整机长度,提高了设备刚度,节省了原材料,降低了成本;二是电机与减速器之间采用三角带传动,起到了缓冲作用, 可避免因原料带入异物造成螺杆堵转、引起瞬间负荷过大时, 烧坏电机或损坏减速器等故障的发生;三是由于电机位置较低极大地降低了机械振动与噪声如图1

川公网安备: 51019002004831号

川公网安备: 51019002004831号