摘 要

分析内平动齿轮传动的原理,提出由3 根偏心轴作平动发生器的实用新型齿轮传动机构一分流型内平动齿轮传动,并推导其传动比的计算公式.主要零件部件的计算设计.装置的装配设计和主要零件的设计。

分析内平动齿轮传动的原理,提出由3根偏心轴作平动发生器的实用新型齿轮传动机构一分流型内平动齿轮传动,并推导其传动比的计算公式.分析发现,为平衡机构的惯性力,采用2(或3)片平动齿轮时,设计啮合点相位差应取180° (120°);输入齿轮的齿数为3的倍数时,分流齿轮具有互换性;采用两片平动齿轮且内外齿轮齿数差为偶数时,平动齿轮具有互换性;采用3片平动齿轮且内齿轮齿数为3的倍数时,平动齿轮具有互换性.给出了啮合参数的编程计算方法.该新型传动具有承载能力强、传动比大(17—300)、体积小、质量轻、输入输出同轴线、加工安装简单等优点,是一种节能型的机械传动装置,也是减速器的换代产品.有广泛的应用前景。

关键词 :内平动齿轮传动;少齿差齿轮副;传动比

Abstract

Analysis of parallel move gear transmission principle, put forward by the three eccentric shafts for utility model translation generator gear mechanism within the translation of a shunt-type gear, and derive the formula for calculating the transmission ratio. The main components of the calculation of design components . Device design and assembly of major parts of the design.

Analysis of parallel move gear transmission principle, put forward by the three eccentric shafts for utility model translation generator gear mechanism within the translation of a shunt-type gear, and derive the formula for calculating the transmission ratio. Analysis, to balance the inertia force, using 2 (or 3) pieces of translation gear, the meshing point of the design phase should take 180 ° (120 °); input gear teeth as a multiple of 3, the shunt gear with interchangeability; with two translation gear and the internal and external gear tooth number difference is even, Ping gear has interchange ability; with three flat gear and internal gear teeth as a multiple of 3, the flat gear has interchangeability. Meshing parameters given programming account Calculation method. The new drive has a carrying capacity, transmission ratio (17-300), small size, light weight, input and output coaxial line, and simple installation process is an energy-efficient mechanical transmission device, is also a new generation product reducer . Have broad application prospects.

Keywords: Internal translation gear transmission;differential gears with small teeth; transmission ratio

目录

摘 要 I

Abstract II

目录 III

1 绪论 1

1.1 平动减速器的发展概况 1

1.2 市场需求分析 1

1.3 本课题研究目的及意义以及国内外现状分析及展望 1

1.4 课题的主要内容及要求 1

2 传动方案及拟定 3

2.1 平动啮合的定义和分类 3

2.2 内平动齿轮传动工作原理 3

2.4 分流式内平动齿轮传动机构 4

2.5 传动比分析 5

3 各主要部件选择及选择电动机 7

3.1 各部件的选择 7

3.2 电动机的选择 7

4 减速器的整体设计 8

4.1传动比的分配 8

4.2传动的运动及动力参数计算 8

4.3齿轮的设计计算 8

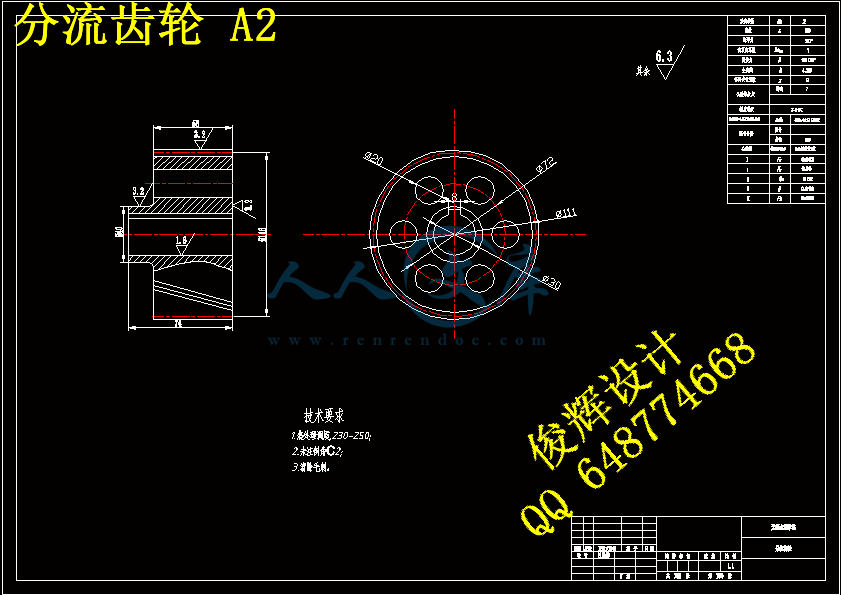

4.3.1 分流齿轮的设计计算 8

4.3.2 平动齿轮的设计计算 12

4.4轴的设计计算 15

4.4.1 输入轴的设计计算 15

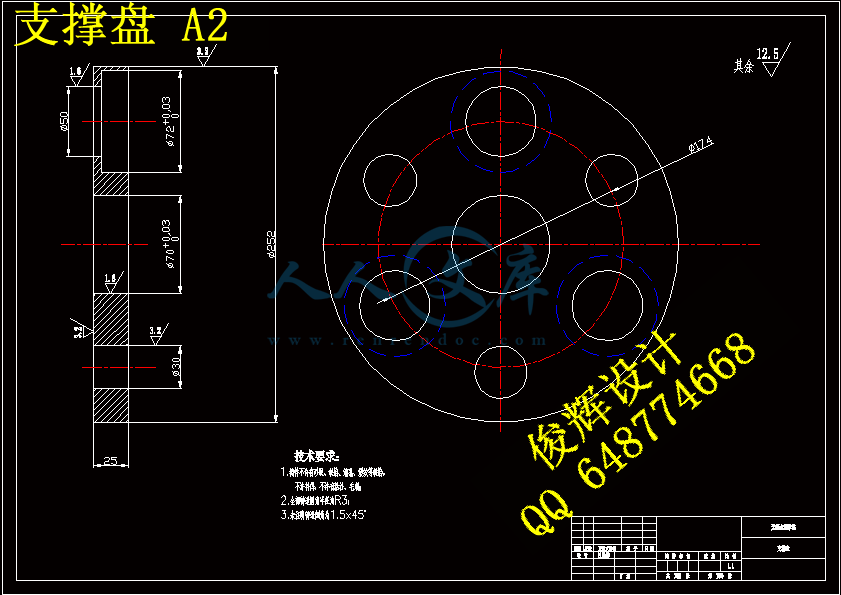

4.4.2 曲轴的设计计算 19

4.4.3 输出轴的设计计算 24

5 润滑与密封 28

5.1润滑方式的选择 28

5.2密封方式的选择 28

5.3润滑油的选择 28

6 箱体结构尺寸 29

6.1箱体的结构尺寸 29

7 设计总结 30

致 谢 32

参 考 文 献 33

1 绪论

1.1 平动减速器的发展概况

随着科技技术的进步和发展,现代工业设备特别需要功率大 体积小 传动比范围大 效率高 承载能力强和使用寿命长的传动装置。因此,除了不断改进材料品质 提高工艺水平外,还要在传动原理和传动结构上深入探讨和创新,内平动齿轮传动原理的出现就是一例。它由北京理工大学张春林教授等人最先提出,并设计出了内平动齿轮减速器试验样机。该减速器属于节能型传动装置,除具有三环减速器的优点外还有着大的功率与重量比值 输入轴和输出轴在同一轴线上 既可以减速还可以增速以及震动小等优点,处于国内领先地位。

最先提出平动齿轮这一概念的是德国人,他们提出了摆线针轮行星齿轮传动原理。由于工艺和精度的限制,这种机构并没有快速发展起来,直到摆线磨床的出现。近些年国外在平动齿轮传动领域进行了一些新的研究,如日本住友重工研制的FA型高精度减速器和美国Alan-Newton公司研制的X Y减速器,就利用了平动齿轮传动的运动机理。

对平动齿轮传动研究,我国处于相对领先的地位。目前,平动齿轮的理论研究 机构设计和实验研究都取得了一些成果。例如:北京理工大学张春林教授 黄祖德教授等首次根据该传动的特点将其命名为平动齿轮传动机构。并通过对平动齿轮传动机构的运行机理进行分析研究,阐述了该机构的组成及机构变异方法,探讨了平动齿轮机构传动比和机械效率的计算方法,导出了计算公式,得出了平动齿轮机构效率与齿轮齿条传动机构 效率相当的结论。此后又根据机构的组合原理 演绎原理和同性异性变异原理对内平动齿轮机构的基本型进行演化变异,设计出一种传动比大,机械效率高 尺寸和重量小 结构紧凑 均载性好的新型平动此轮机构,并对平动齿轮传动机构连续运动条件及重合度方面进行了深入研究。

1.2 市场需求分析

用于冶金、矿山、机械、机器人、航海、轻工、航空、军工、纺织、化工、建筑等部门,亦可与各类电机直接联接,作成伺服电机。

1.3 本课题研究目的及意义以及国内外现状分析及展望

内平动齿轮减速器是一种新型的机械传动装置,它传动比大,机械效率高,结构简单,体积小,重量轻,能方便地与电机配套使用,避免了减速器体积比电机体积大的现象。该减速器是一种节能型的机械传动装置,具有国际先进水平。传动比可达到几千;机械效率大于90%;运转平衡性好,承载能力大,使用寿命长,体积小,重量轻,约为相似产品的1/3左右。

1.4 课题的主要内容及要求

主要研究内容:提出由3根偏心轴作平动发生器的实用新型齿轮传动机构一分流型内平动齿轮传动,并推导其传动比的计算公式。分析发现,为平衡机构的惯性力,采用2(或3)片平动齿轮时,设计啮合点相位差应取180。(120。);输入齿轮的齿数为3的倍数时,分流齿轮具有互换性;采用两片平动齿轮且内外齿轮齿数差为偶数时,平动齿轮具有互换性;采用3片平动齿轮且内齿轮齿数为3的倍数时,平动齿轮具有互换性。给出了啮合参数的编程计算方法。该新型传动具有承载能力强、传动比大(17—300)、体积小、质量轻、输入输出同轴线、加工安装简单等优点,有广泛的应用前景。

2 传动方案及拟定

2.1 平动啮合的定义和分类

在齿轮传动中,一对相互啮合的齿轮,其中一个定轴转动,另一个做平动,

称之为平动啮合,平动啮合主要分为两类:内平动和外平动。

2.2 内平动齿轮传动工作原理

内平动齿轮传动机构中,外齿轮在平动发生器的驱动下作平面运动,通过外齿轮与内齿轮齿廓间的啮合,驱动内齿轮作定轴减速转动,起到减速传动的作用。如图所示,图2-1所示为内平动齿轮机构工作原理图"该机构的平动发生器为平行四边形机构ABCD,外齿轮l固接在平行四边形机构的连杆BC的中心线上,当曲柄AB转动时,它随同连杆作平面运动,并驱动内齿轮2作减速转动输出。

图2.1 内平动原理示意图

2.3平动发生机构

3点确定唯一的一个平面,为能够平稳地为平动齿轮提供动力,采用3个曲柄O1A,O2B,O3C驱动平动齿轮作平动,如图2-2所示.图2-2中,曲柄长度e与内齿轮副的中心距相等,O1A ∥ O2B ∥ O3C,O1O2 ∥ AB,0203 ∥ BC,O3O4 ∥ CA,构成3个平行四边形机构: □O1ABO2,□ O2BCO3, □ O3CAOl.若采用单个平行四边形机构作为平动发生器,单轴输入时,另一轴会出现运动不确定现象.而采用这种结构不仅能优化各曲柄的受力,同时也能够有效地避免出现曲柄的运动不确定。

图2.2 平动发生机构原理图

设曲柄02B作为主动件,另两个曲柄为从动件,可当运动到图2.2所示位置时,如果去掉曲柄01A,由机构学常识可知,此时曲柄03C处于运动不确定位置,但由于曲柄01A的存在,使得此时曲柄03C的运动十分明确:因平行四边形机构口O1ABO2不共线,曲柄01A作为从动件随曲柄02B逆时针运动,在平行四边形机构口O3CAO1中,曲柄01A作为主动件带动曲柄03C作逆时针运动。所以,此结构可避免出现曲柄运动方向的不确定现象。在由原理机构向实用机构转化时,可以用偏心轴实现曲柄的功能,因此,在实用的内平动齿轮传动机构中,可以采用3根偏心轴共同驱动平动外齿轮。

2.4 分流式内平动齿轮传动机构

图2.3中给出了分流型内平动齿轮传动机构的结构简图,运动和转矩由输入轴输入,输入轴上固结输入齿轮Z.,Zl带动3个分流齿轮Z2,Z2通过键与偏心轴固连,3根偏心轴共同驱动2片或3片外齿轮Z3作平面平行运动,平动外齿轮Z3驱动与它相啮合的内齿轮Z4,输出轴与z4固结在一起,输出运动和转矩。

图2.3 分流型内平动齿轮传动结构

由以上分析可知,在该传动结构中,功率流的传递路径为:输入功率经分流齿轮被分到3根偏心轴上,3根偏心轴共同驱动2片(或3片)平动齿轮做平动,平动齿轮共同驱动内齿轮输出功率.采用2片平动齿轮时功率流路径如图4所示。

图2.4 采用2片平动齿轮时功率流传递路径

为优化各构件的受力状况,使3根偏心轴的回转中心位于一个正三角形的顶点(输入齿轮上3个啮合点的相位角为120°).为有效平衡机构的惯性力和惯性力矩,保证传动的静平衡,减小振动,采用2片平动齿轮时,使2片平动齿轮的啮合相位差为180°,采用3片平动齿轮时,使3片平动齿轮的啮合相位差为120°。

2.5 传动比分析

图2.5 内平动传动比示意图

输入齿轮Z3与分流齿轮Z4间的传动比为:

I12=z2/z1 (1)

式中z1 z2分别为齿轮Z3和Z4的齿数。

作平动的构件上各点绝对速度处处相等,所以平动构件上的P点和B点的绝对速度相等"P点是两啮合齿轮的速度瞬心,也是两啮合齿轮的绝对速度相等的重合点"在齿轮1上的P点的绝对速度为Vp,",由于齿轮1随同连杆BC一起作平动

齿轮2绕圆心口转动,故齿轮2上P点的速度为

P点为两齿轮的速度瞬心,故有:

即

得

由上可知,增大Z2,能够提高平动齿轮传动的传动比.推荐单级平动齿轮传动比为 [17,100]。

整个系统的总传动比为: i=i12i34

3 各主要部件选择及选择电动机

3.1 各部件的选择

齿轮: 分流齿轮选择圆柱斜齿轮

平动部分齿轮选择内平动直圆柱齿轮

轴承: 支撑部分选择深沟球轴承

内平动部分选择圆柱滚子轴承

联轴器:弹性联轴器

3.2 电动机的选择

通用的电动机为JZ及JZR型等三相交洗异步电动机,各类电动机的性能、使用说Dj、型号及技术数据等见参考资料,选择电动机类型时,应使共性能与机器的工作状况大休相适应.由于三相异步电动机和其它型式的电动机比较,有下列优点:构造简单、价格低廉、维护方便、可直接接于三相交流电,因此,在工业上应用最为广泛,设计时应考虑优先选用。

工作机所需有效功率为Pw=8kw

圆柱齿轮传动(7级精度)效率(两对)为η1=0.962

球轴承传动效率(四对)为η2=0.998

弹性联轴器传动效率(两个)取η3=0.9932

带传动效率η4=0.97

电动机输出有效功率:

查得型号Y160M-4封闭式三相异步电动机参数如下:

额定功率\kW=11kw

满载转速\r/min=1460r/min

满载时效率\%=88%

满载时输出功率为

选用型号Y160M-4封闭式三相异步电动机。

川公网安备: 51019002004831号

川公网安备: 51019002004831号