C620-3型普通车床数控化改造(横向与纵向进给系统)【优秀含CAD图+说明书】

收藏

资源目录

压缩包内文档预览:

编号:18314407

类型:共享资源

大小:1.22MB

格式:RAR

上传时间:2019-04-28

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

25

积分

- 关 键 词:

-

优秀含CAD图+说明书

C620型普通车床

普通车床C620

纵向和横向进给系统

含CAD图纸

CAD图纸】

c620型普通车床数控化改造

型普通 车 床数控化改造

横向进给系统

C620普通车床

- 资源描述:

-

- 内容简介:

-

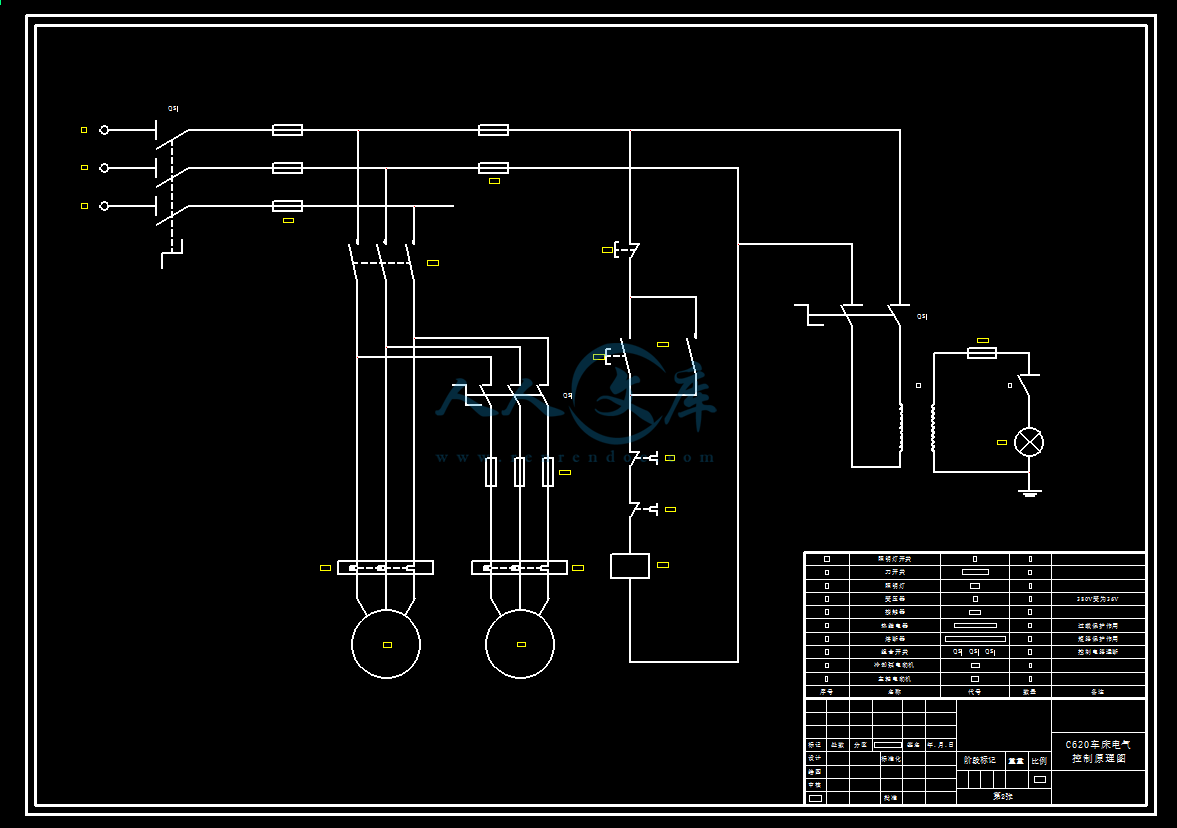

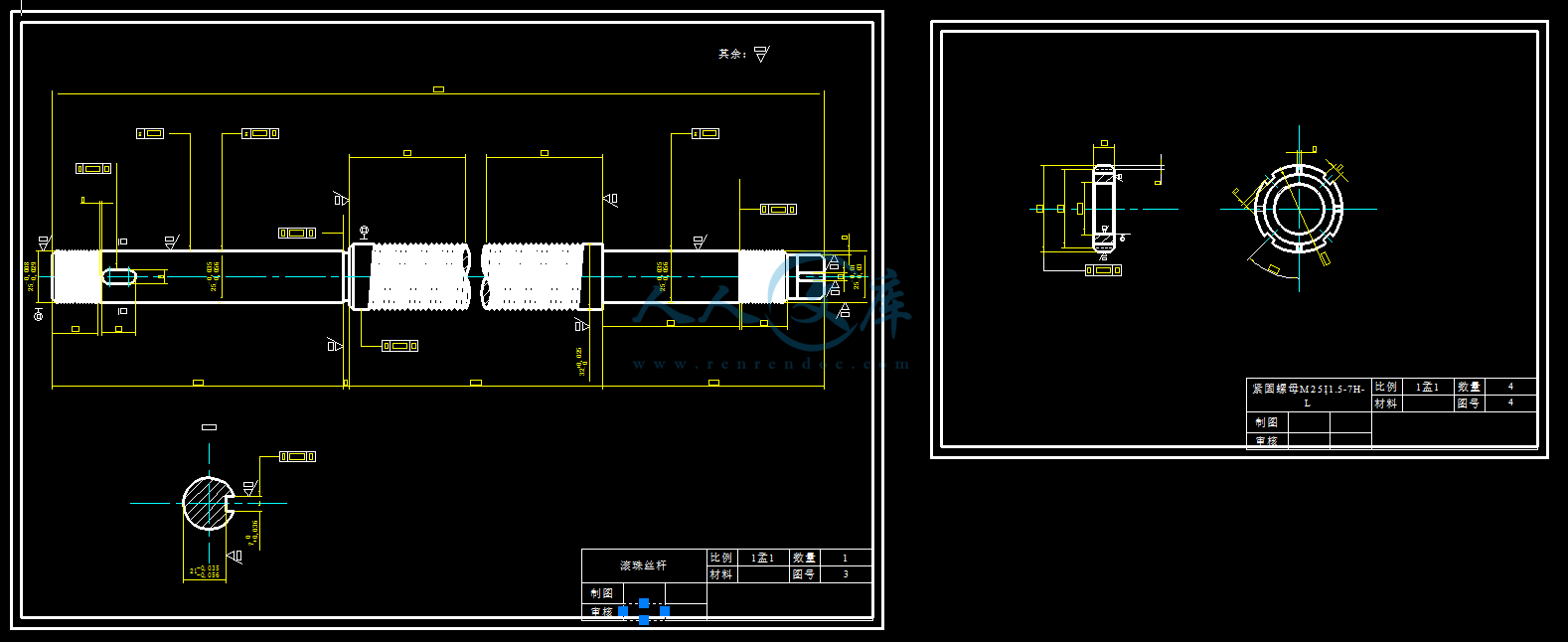

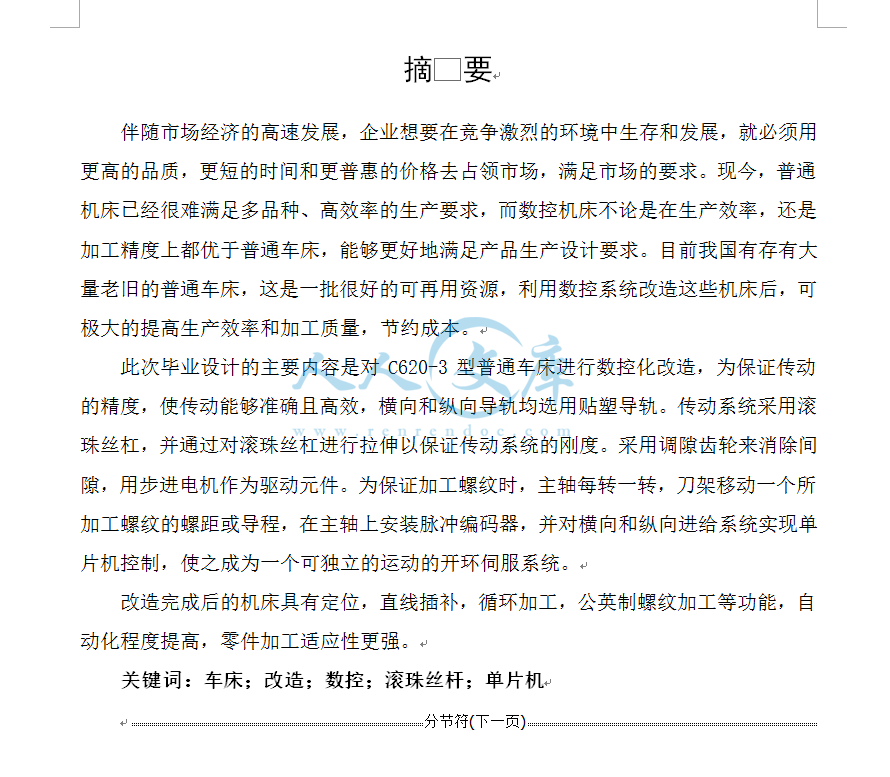

题目:C620-3型普通车床数控化改造(横向于纵向进给系统)I摘要伴随市场经济的高速发展,企业想要在竞争激烈的环境中生存和发展,就必须用更高的品质,更短的时间和更普惠的价格去占领市场,满足市场的要求。现今,普通机床已经很难满足多品种、高效率的生产要求,而数控机床不论是在生产效率,还是加工精度上都优于普通车床,能够更好地满足产品生产设计要求。目前我国有存有大量老旧的普通车床,这是一批很好的可再用资源,利用数控系统改造这些机床后,可极大的提高生产效率和加工质量,节约成本。此次毕业设计的主要内容是对C620-3型普通车床进行数控化改造,为保证传动的精度,使传动能够准确且高效,横向和纵向导轨均选用贴塑导轨。传动系统采用滚珠丝杠,并通过对滚珠丝杠进行拉伸以保证传动系统的刚度。采用调隙齿轮来消除间隙,用步进电机作为驱动元件。为保证加工螺纹时,主轴每转一转,刀架移动一个所加工螺纹的螺距或导程,在主轴上安装脉冲编码器,并对横向和纵向进给系统实现单片机控制,使之成为一个可独立的运动的开环伺服系统。改造完成后的机床具有定位,直线插补,循环加工,公英制螺纹加工等功能,自动化程度提高,零件加工适应性更强。关键词:车床;改造;数控;滚珠丝杆;单片机AbstractAlong with the rapid development of market economy, enterprises want to survive and develop in the competitive environment, it must be with higher quality, shorter time and more pratt &whitney price to occupy the market, meet the requirements of the market. Today, general machine tools is hard to meet production requirements, many varieties, high efficiency and nc machine tools both in production efficiency, is better than the ordinary lathe and machining precision, better able to meet the requirements of product design. At present our country has being a large number of old ordinary lathe, this is a group of very good reusable resources, use these machine tool numerical control system, can greatly increase the production efficiency and machining quality, cost savings.The main content of this graduation design is on C620-3 type engine lathe numerical control transformation, to ensure the accuracy of transmission, the drive can be accurate and efficient, horizontal and vertical guide model was used for the guide. The drive system adopts ball screw and ensures the rigidity of the drive system by stretching the ball screw. The gap gear is used to eliminate the gap and the stepping motor is used as the driving element. In order to ensure thread machining spindle each turn a turn, tool post processed by moving a thread pitch or lead, pulse encoder installed on the main shaft, and the transverse and longitudinal feed system realize the single-chip microcomputer control, make it become an independent movement of the open loop servo system.After the transformation, the machine tool has the functions of positioning, linear interpolation, circular processing, and male inch screw thread processing. The automation degree is improved, and the processing adaptability of parts is stronger.Key words:lathe; Transformation; Numerical control; Ball screw; Single chip microcomputerIII目录第1章概 述11.1毕业设计的目的11.2设计任务11.3设计的必要性1第2章总体方案设计32.1 系统的运动方式和伺服系统的选择32.2机械结构改造方式32.2.1横向滚珠丝杠32.2.2 纵向滚珠丝杠32.2.3 导轨副32.2.4主轴脉冲发生器32.2.5安装电动卡盘42.3总体方案4第3章 进给伺服系统设计53.1纵向进给私服系统63.1.1计算进给牵引力(N)63.1.2计算最大动载荷C63.1.3滚珠丝杠螺母副的选型73.1.4计算滚珠丝杠螺母副的传动效率73.1.5刚度验算73.1.6校核稳定性93.2横向进给伺服系统93.2.1计算进给牵引力93.2.2计算最大动负载C93.2.3滚珠丝杠螺母副的选型103.2.4计算滚珠丝杠螺母副的传动效率103.2.5刚度验算103.2.6稳定性计算113.2.7滚珠丝杠螺母副几何参数113.3计算齿轮传动比123.3.1计算纵向进给齿轮箱传动比123.3.2计算横向进给齿轮箱传动比133.4步进电机选型143.4.1步进电机介绍143.4.2纵向步进电机选择计算15第4章 车床数控化进给轴的改造234.1滚珠丝杠的选择和布置结构形式234.2机床导轨244.3电机与丝杠的联接25第5章 车床保养的内容和要求275.1日常保养275.2定期保养27第6章 结论29附 录30参考文献39致谢41i第1章概 述1.1毕业设计的目的通过毕业设计,学习系统综合的应用所学知识和技能去解决实际的工程问题,进一步巩固和加深所学的知识,通过实践检验自己的能力,并在实践中发现自己的不足,查漏补缺。培养调查研究,查阅资料,合理构想,科学布局,规范操作的意识和能力,养成严格,严谨,严肃的工作态度,为今后的工作打下坚实的基础。1.2设计任务对C620-3型普通车床进行经济型数控化改造,利用微机实现对横向和纵向进给系统的开环控制,选用直流步进电机作为驱动元件,传动系统选用滚珠丝杠。1.3设计的必要性随着全球科技的不断发展和进步,机械产品的性能和质量不断提高,产品更新换代不断加快,对机床的适应性提出了更高的要求,生产的需要催生了数控机床的问世。伴随数控改造行业兴起,数控化在生产制造业的广泛应用已是大势所趋。而我国在数控行业方面的起步相对较晚一些,与其他发达国家相比,总体水平偏低,这直接影响到我国工业产品的质量以及我国工业产品在国际市场中的竞争力。除却技术上的问题外,企业所能承担的有限经济投入也是一大障碍,极少有企业拥有足够的资金去完成大批量设备的换新,使用的大多为老旧的普通机床和生产线。数控机床作为机电一体化的典型产品,在机械制造中发挥着巨大的作用,很好地解决了现代机械制造中复杂、精密、批量小、多变零件的加工问题,且能稳定产品的加工质量,大幅度的提高生产效率。但因数控机床的价格昂贵,一次性投资较大,使很多企业心有余而力不足。为解决这一问题,使我国的数控行业有更广阔的发展空间,带动经济发展,同时减少企业的资金投入,减轻企业负担,对普通机床进行数控化改造便显得尤为重要。我国作为机床大国,对普通机床数控化改造不但提高了机床的加工精度,扩大了机床的使用范围,提高了生产率,而且降低了工人的劳动强度,缩短了新产品的试制周期,减少对工件夹具的投资和数量,非常适合我国现在的国情。普通机床的数控化改造的重要性,可从以下方面来体现:(1) 从提高资本效率的角度来看,对闲置的普通机床进行数控化改造,进一步提升了资本的利用率,延续了其使用价值。(2) 从生产加工能力的角度来看,数控机床可实现对多种产品的加工,具有更强的加工适应性和灵活性。(3) 从企业资本投入角度来看,同直接购进新的数控机床比较,改造机床可以节省很大一部分资金,有益于中小型企业实现数控生产。数控改造具有以下优点:(1) 改造的周期较短且投入的资金少。(2) 降低了设备维修和员工培训操作的经费投入。(3) 合理的选用数控功能,能够发挥出资源的最大效能。(4) 机床完成数控化改造后,经济效益得到明显提升。改造完成后,机床的优越性:(1) 机床在完成数控化改造后,可以提高零件加工时的精度和效率。(2) 机床在完成数控化改造后,可以提升机床的各方面性能和加工质量。(3) 机床在完成数控化改造后,可以实现加工的柔性自动化,效率相对于传动机床约提高了36倍。(4) 可集中多道加工工序,减少因零件多次搬运而使工件定位误差降低的情况。(5) 拥有多种自检功能,如自动监控、自动报警、自动补偿等,使机床的加工状态更佳。(6) 数控加工降低了工人的劳动强度,节省了劳动力,减少了工装,同时缩短了新产品的试制周期及生产周期,使企业可以根据市场的需求做出快速反应。- 41 -第2章总体方案设计2.1 系统的运动方式和伺服系统的选择选用连续控制系统。由于本机加工精度要求不高,为简化结构同时降低成本,采用步进电机开环控制系统,该系统没有反馈电路和检测装置,指令信号为单方向传送,输入装置把信号发送给数控装置,经数控装置运算后分配出指令脉冲,通过步进电机驱动工作台移动。由于该系统没有速度和位置检测装置,因此它的精度主要由步进电机的步距角以及相连的传动机构的精度决定。2.2机械结构改造方式为实现机床所要求的分辨率,可以选择让步进电机经过齿轮对减速后传动丝杠,为保证传动精度及平稳性,要尽可能的减小摩擦,选用滚珠丝杠螺母副作为传动系统。此外,采用有预加负荷的结构来达到提高传动刚度并消除间隙的目的,选用调隙齿轮消除齿侧间隙。2.2.1横向滚珠丝杠在横向进给系统中采用滚珠丝杠替换原有的滑动丝杠,齿轮减速箱和步进电机可安装在床鞍右端,并用盖板对滚珠丝杠进行保护,用自动回转刀架替换原来的刀架,由计算机程序实现其自动夹紧和转位。电动机由两对齿轮减速后传动滚珠丝杠螺母副,在这里选用3205-3型外循环插管式滚珠螺母副,丝杠左端选用一对深沟球轴承支承,右端选用一对深沟球轴承和一对推力球轴承支承。2.2.2 纵向滚珠丝杠在纵向进给系统中,拆除原机床的进给箱、溜板箱、光杠以及滑动丝杠,并在丝杠的任意一端安装纵向滚珠丝杠的电机。选用4006-3型外循环插管式滚珠螺母副,在滚珠丝杠的左端设计一个专用轴承支承座,在丝杠托架处布置步进电机和减速箱。滚珠丝杠的两端各采用一对深沟球轴承和一对推力球轴承作为支承。2.2.3 导轨副为降低运动部件移动时产生的摩擦阻力带来的影响,特别是静摩擦阻力的影响,可以通过在刀架移动部件的导轨上粘贴聚四氟乙烯软带来解决。2.2.4主轴脉冲发生器改造后的简易数控车床需要自动加工螺纹时,为了检测主轴转角的位置,可以在主轴后端同安装主轴脉冲发生器作为主轴位置的信号反馈元件,并将其变化情况输送给数控装置,使其能按照设定的螺距数值进行处理。2.2.5安装电动卡盘为了进一步提高车床的加工效率,减少工件安装调整时间,可以用电动三爪自定心卡盘装置代替原有的手动夹紧装置,这种装置能够和数控装置的收发信好电路相互配合,实现夹具的自动夹紧和松开,以此来提高机床设备的自动化程度。2.3总体方案 如图2-1所示图2-1 总体方案第3章 进给伺服系统设计C620普通车床改造为经济型数控车床的主要设计参数如下:最大加工直径:400mm最大加工长度:3000mm主轴转速:正转 101400 r/min 反转 141580 r/min车螺纹范围:米制 1-192mm 英制 4-24牙/in进给量:纵向标准进给量 0.08-1.59mm/r 横向标准进给量 0.04-0.795mm/r纵向快移速度:2.4m/min横向快移速度:1.2m/min主电动机功率:7.5 kw机床定位精度:0.015mm纵向脉冲当量:0.01mm/脉冲横向脉冲当量:0.005mm/脉冲启动加速时间:30ms切削力计算:(1)纵向主切削力(N)按经验公式估算: (3-1)-车床床身加工最大直径。按切削力各力比例: (3-2) -走刀抗力; -吃刀抗力。(2)横向主切削力(N)取纵向的12-走刀抗力;-吃刀抗力。3.1纵向进给私服系统3.1.1计算进给牵引力(N)作用在滚珠丝杠上的进给牵引力主要包括切削时的走刀抗力Fx以及溜板、刀架和切削分力作用在导轨上的摩擦力。纵向进给的导轨属于综合型导轨,计算公式如下: (3-3)Nk-考虑颠力矩影响的实验系数,综合导轨取1.15;f-滑动导轨摩擦系数,0.150.18,取0.17;G-工作台重力,取1000N。3.1.2计算最大动载荷C选用滚珠丝杠副的直径,必须保证在一定的轴负荷作用下,丝杆在回转10000转后,在它的滚道上不产生点蚀现象,这个轴向负载的最大值即为该丝杠所承受的最大动载荷C。 (3-4) (3-5) (3-6)L-寿命以转为1单位;n-滚珠丝杆转速;-最大切削力下的进给速度,可取最高进给速度的,取1.2mm/s;-滚珠丝杠导程,取6mm;T-使用寿命,取15000h;-硬度系数,取1;-运转系数见表3-1,取1.2。表3-1 运转系数运转状态运转系数无冲击运转一般运转有冲击运转所以:n=200 r/minL=180C=177663.1.3滚珠丝杠螺母副的选型查表可知,选用FF2D4006-3型外循环螺纹的双螺母滚珠丝杠副1列3圈,其公称直径为40mm,额定动载荷为23500N,精度等级取3级。3.1.4计算滚珠丝杠螺母副的传动效率 (3-7)-丝杠螺旋升角,取;-摩擦角,约为10。则 =0.9423.1.5刚度验算由于滚珠丝杠的轴向变形将会影响进给系统的定位精度及运动的平稳性,因此考虑以下引起轴向变形的因素:(1) 丝杠的拉伸或压缩变形量。滚珠丝杠受工作负载引起的导程的变化量按下式计算: (3-8)-工作负载,取2622.2N;-丝杠导程,取0.6cm;-材料弹性模数,取;-滚珠丝杠横截面积,取,式中d为丝杠内径,取35.9mm。“+”用于拉伸,“”用于压缩。则 mm由于滚珠丝杠受扭矩引起的导程变化量很小,可以忽略,因此滚珠丝杠总长度在拉伸或压缩的变形量按下式计算 (3-9)-有效行程,取3500mm。则 由于两端都用了推力球轴承,且对丝杠进行过预拉伸处理,所以拉压刚度可提高为之前的四倍,其实际变形量为(2)滚珠与螺纹滚道间的接触变形量。此项在总变形量中所占比重较大,当对丝杠施加轴向最大负载的的轴向力时,的值变为原来的。查阅资料可知,滚珠和螺纹滚道接触变形量为。则 (3)支撑滚珠丝杠轴承的轴向接触变形。 (3-10)采用51106推力球轴承,滚动体直径=6.3mm,滚动体数量=14,轴向力=2622.2N=267.6kgf,带入计算:因施加了预紧力,故根据以上计算已知精度等级为三级,行程为3500mm,查阅资料可得,允许丝杠行程变动量偏差为50,满足刚度要求。其次,滚珠丝杠的扭转变形对导程产生的影响较小,可忽略不计。滚珠丝杠螺母副的易受损部位常常在螺母及轴承支座上,但螺母和轴承支座的变形计算过于复杂,一般选择省略。3.1.6校核稳定性由于在滚珠丝杠两端安装了推力球轴承,丝杠沿轴向有874.1N的预紧力,不会产生失稳现象,不需要进行验算。3.2横向进给伺服系统3.2.1计算进给牵引力作用在滚珠丝杠上的进给牵引力主要包括切削时的走刀抗力、移动部件的重量和切削分力在导轨上产生的摩擦力。故其参数取决于导轨类型,横向进给的导轨属于燕尾形导轨,计算公式如下: (3-11)k-考虑颠覆力矩影响的实验系数,取1.4;-移动部件重量,取600N;-导轨上的摩擦系数,取0.2;-横向走刀抗力,取670N;-切削端面的主切削力,取2680 N;-横向吃刀抗力,取1072N;则 3.2.2计算最大动负载C预选导程为5mm,在选用滚珠丝杠副直径的时候,要确保在一定的轴向载荷作用下,丝杠在回转10000转后,在它的滚道上不产生点蚀现象。这个轴向负载的最大值即为该丝杠能承受的最大动负载C。最大动负载按式(3-4)计算,寿命值按式(3-5)计算,其中取5mm,取0.6m/min,T取15000h,取1.2,取1,L以转为一单位。带入数据可得:3.2.3滚珠丝杠螺母副的选型依据上述数据,可选择FF2D3205-3外循环螺纹调整预紧的双螺母滚珠丝杠副1列3圈,其公称直径为32mm,额定动载荷为11700N,精度等级为3级。3.2.4计算滚珠丝杠螺母副的传动效率传动效率按式(3-7)计算,其中取,取,则3.2.5刚度验算(1)丝杠的拉伸或压缩变形量。滚珠丝杠受工作负载引起的导程的变化量按式(3-8)计算,其中取为2022.8N,为0.5cm,取,带入数据计算得:滚珠丝杠受扭矩引起的导程变化量很小,可以忽略,因此滚珠丝杠总长度在拉伸或压缩的变形量按式(3-9)计算,有效行程L取为250mm。则由于采用了推力球轴承,且对丝杠进行了预拉伸,故其拉压刚度可以提高四倍,实际变形量为:(2)滚珠与螺纹滚道间接触变形。查阅资料可知,滚珠和螺纹滚道接触变形量为,施加了预紧力,取为原数值的,则:(3)支撑滚珠丝杠轴承的轴向接触变形。采用51105推力球轴承,其滚动体直径=6.3mm,滚动体数量=14,轴向力=2022.8N=206.4kgf,按式(3-10)计算:因施加了预紧力,故:根据以上计算:已知精度等级为3级,行程为250mm,参照相关资料可知,允许的丝杠偏差值为12,故满足刚度要求。3.2.6稳定性计算对已选定尺寸的丝杠,在给定的支承条件下承受最大轴向负载时,要对丝杠是否会发生纵向弯曲进行验算。临界负载按下式计算: (3-12)式中-丝杆材料弹性模量,取;-截面惯性矩,丝杠截面惯性矩,取28.9mm;-丝杠两支承端距离,取600mm;-丝杠的支承方式系数,取2,见表3-2。表3-2 运转系数方式一端固定一端自由两端简支一端固定一端简支两端固定0.251.002.004.00带入数据得:稳定性系数:,故丝杠不会失稳。(式中为许用稳定性安全系数,一般)3.2.7滚珠丝杠螺母副几何参数具体参数见表3-3。表3-3 滚珠丝杠螺母副的几何参数名称符号型号FF2D4006-3FF2D3205-3螺纹滚道公称直径导程接触角钢球直径滚道法面半径偏心距螺纹升角4063042.080.04243325303.51.820.035250螺杆螺杆外径螺杆内径螺杆接触直径39.235.9236.531.328.4330.0螺母螺母螺纹直径螺母内径35.9240.828.4332.73.3计算齿轮传动比齿轮传动是一种常见的啮合传动,具有传动效率高、工作可靠、传动比准确、啮合稳定等优点。但也存在需要较高的制造精度,振动和噪音较大等缺点。由于电动机的工作转速和工作台的实际所需速度存在差异,所以在电机和滚珠丝杠螺母副之间安装齿轮减速箱,改变转速。齿轮传动在降低输出轴转速的同时,增大了输出轴扭矩,用来满足工作需求。3.3.1计算纵向进给齿轮箱传动比初选步进电机步距角为0.75,脉冲当量,丝杠导程,传动比按下式计算: (3-13)带入数据可得:可选齿数为,考虑到结构上的原因,取,。因为进给伺服系统传递功率不大,所以齿轮模数取2,齿宽取20mm,具体齿轮参数见表3-4。表3-4 纵向传动齿轮几何参数 (单位:mm)齿数3240齿顶圆6884分度圆6480齿根圆5975齿宽20中心距723.3.2计算横向进给齿轮箱传动比初选步进电机步距角为0.75,脉冲当量,丝杠导程,传动比按式(3-13)计算,则带入数据得:考虑到结构上的原因,齿轮的直径不宜过大,以免影响到横向溜板的有效行程,因此,采用两级齿轮降速,因进给齿轮受力较小,所以齿轮模数取2,齿宽取20mm,相关参数见表3-5。表3-5 横向传动齿轮几何参数 (单位:mm)齿数24402025齿顶圆52844454分度圆48804050齿根圆43753545齿宽20中心距64453.4步进电机选型3.4.1步进电机介绍步进电机是一种将电脉冲转化为角位移的执行元件,当步进驱动器接收到一个脉冲信号时,它就驱动步进电机按设定的方向转动一个固定的角度,即步距角,它的旋转是以固定的角度一步一步运行的。角位移量由脉冲个数决定,实现准确定位;同时通过改变脉冲频率进行调速,控制电机转速。步进电动机又称为脉冲电动机,工作方式与普通电机不同,由驱动电源发出电脉冲,之后按脉冲步调输出增量式转角或直线位移。它的工作状态受电源、外界环境和负载的波动影响较小,有步进状态和连续状态两种。改变脉冲相序和频率可以调整步进电机的转向和转速,它的调速范围较宽且平滑性较好,步距误差无积累现象,结构简单,运行相对稳定,被广泛应用在自动控制系统中,尤其是作为数字控制系统的执行元件。步进电机按构造分,有反应式、永磁式、和混合式三种。按工作方式分类,有功率式和伺服式两种。(1)功率式:输出转矩较大,能直接带动较大负载(一般使用反应式、混合式步进电动机)。(2)伺服式:输出转矩较小,只能带动较小负载(一般使用永磁式、混合式步进电动机)。选用步进电机时应考虑以下几个方面:(1) 由于步进电机过负载运行时,便有可能发生失步、停转或不规则的往复运动,为保证电机工作时不发生过载,所选用的电机的力矩应超出实际所需要力矩50%100%,使设备能够平稳运行。(2) 为保证光电耦合器能够稳定导通,不发生失步现象,需要上位控制器输入合适的脉冲电流量(通常取的结论。采用丝杠螺母副传动时,各种力矩可按下式计算: (3-18)-电动机最大转速(r/min);-运动部件最大快进速度,取2400mm/min;-脉冲当量,取0.01;-步进电机步距角,取0.75。带入数据可得:空载起动时折算到电机轴上的加速力矩按下式计算: (3-19)-传动系统折算到电机轴上对的总转动惯量,取;-电动机的最大角加速度(mm/min);-运动部件从起动到加速到最大快进速度所需时间,取0.03s。带入数据可得:最大切削负载时所需力矩: (3-20)摩擦力矩按下式计算: (3-21)-丝杠导程,取0.6cm;-传动链总效率,一般可取0.70.85,此处取为0.8;-齿轮降速比,取0.8。导轨的摩擦力(N)按下式计算: (3-22)-导轨摩擦因数,综合导轨取0.15;-垂直方向的切削力,取5360N;-工作台重量,取1000N。带入数据到式(3-22)中得:带入数据到式(3-21)中得:附加摩擦力矩按下式计算: (3-23)-滚珠丝杠预加负荷,取874.1N;-滚珠丝杠未预紧时的传动效率,一般取,此处取为0.9。其余参数同上。带入数据到式(3-23)中得:折算到电机轴上的切削力按下式计算: (3-24)-进给方向上的最大切削力,取1340N,其余参数同上。带入数据到式(3-24)得:综上可得:快速空载起动所需力矩:最大切削负载时所需力矩:分析以上数据可知,所需最大力矩发生在快速起动时,为(4)计算步进电机最高工作频率(5) 步进电机的选择对于工作方式为五相十拍的步进电机:根据步进电机型号选择150BF003型步进电机,最大静转矩为1568,选择广州数控生产设备邮箱公司生产的步进电机驱动器DF3A-06实现对该步进电机的有效驱动。3.4.3横向步进电机选型计算(1)计算步进电机的负载转矩-脉冲当量,取0.005;-进给牵引力,取2022.8N;-步距角,取0.75;-电机至丝杠间的传动效率,为齿轮、轴承和丝杠效率之积,分别为0.98、0.99、0.99、0.94。带入数据到式(3-14)中得:(2)估算步进电机转动惯量齿轮传动惯量:丝杠折算到电动机轴上的转动惯量:由表3-6可得出公称直径为32mm,导程为5mm,1m长的丝杠转动惯量为9.26,则纵向进给丝杠的转动惯量为:丝杠传动时传动系统折算到电动机轴上的总转动惯量按下式计算: (3-25)电动机转子的转动惯量可忽略不计。带入数据到式(3-24)中得:(3)电机力矩的计算快速空载起动所需力矩:快速进给时所需力矩:通过比较上式,可得出的结论。采用丝杠螺母副传动时,各种力矩可按下式计算:根据式(3-18)可得:-运动部件最大快进速度,取1200mm/min;-脉冲当量,取0.005;-步进电机步距角,取0.75。空载起动时折算到电机轴上的加速力矩根据式(3-19)可得:最大切削负载时所需力矩:导轨的摩擦力(N)根据式(3-22)可得:-导轨摩擦因数,燕尾形导轨取0.2;-垂直方向的切削力,取2680N;-工作台重量,取600N。摩擦力矩根据式(3-21)计算:-丝杠导程,取0.5cm;-传动链总效率,一般可取0.70.85,此处取为0.8;-齿轮降速比,取0.48。附加摩擦力矩根据式(3-23)可得:-滚珠丝杠预加负荷,取674.3N;-滚珠丝杠未预紧时的传动效率,一般取,此处取为0.9。其余参数同上。折算到电机轴上的切削力根据式(3-24)计算:-进给方向上的最大切削力,取670N,其余参数同上。根据(3-16)可得快速空载起动时所需力矩为:根据(3-20)可得最大切削负载时所需力矩为:根据以上数据分析,所需最大力矩发生在快速起动时,为。(4)计算步进电机最高工作频率(5)步进电机的选择对于工作方式为三相六拍的步进电机:选择90B004型步进电机,最大静转矩为245,选择广州数控生产设备邮箱公司生产的步进电机驱动器DF3A-06实现对该步进电机的有效驱动。第4章 车床数控化进给轴的改造普通车床的X轴和Z轴均由同一电机驱动,走刀运动经走刀箱传动丝杠及溜板箱,获得不同的工件螺距即Z轴运动;走刀运动经走刀箱传动光杠及溜板箱,获得不同的进刀量即X轴运动。对普通车床进行数控化改造时,选用进给伺服或步进传动链代替原车床的走刀箱和溜板箱,具体传动过程如下:Z轴:纵向电机齿轮减速箱纵向滚珠丝杠大拖板,依据数控指令获得不同的走刀量。X轴:横向电机齿轮减速箱横向滚珠丝杠横滑板,依据数控指令获得不同的走刀量。改造后整个传动链的传动精度在保证机床刚性的前提下,与滚珠丝杠副的选择和布置结构形式、机床导轨的精度情况等有很大的关系。4.1滚珠丝杠的选择和布置结构形式普通车床大多采用的是T型丝杠等滑动丝杠副,与滚珠丝杠副相比摩擦阻力大、传动效率低,不能适用于高速运动。另外由于磨损快,造成其精度保持性和寿命低等等,在进行普通车床数控化改造时往往都将其更换为滚珠丝杠副。滚珠丝杠副具有以下优点:摩擦损失小,传动效率高,可达0.900.96;若使用的丝杠螺母预紧后,可以完全消除间隙,提高传动刚度;摩擦阻力小,几乎与运动速度无关,动静摩擦力之差极小,能保证运动平稳,不易产生低速爬行现象;磨损小、寿命长、精度保持性好。但应注意,由于滚珠丝杠副不能自锁,有可逆性,即能将旋转运动转换为直线运动,或将直线运动转化为旋转运动,因此丝杠立式和倾斜使用时,应增加制动装置或平衡装置。滚珠丝杠副根据其滚珠回转形式可以分为外循环和内循环两种,根据螺母的结构形式又可以分为双螺母和单螺母。在进行改造时应根据具体情况和结构形式来定,由于外循环式丝杠副螺母回珠器在螺母外边,所以很容易损坏而出现卡死现象,而内循环式的回珠器在螺母副内部,不存在卡死和脱落现象。由于双螺母不仅装配、预紧调整等比单螺母方便,而且其传动刚性比单螺母要好,所以只要结构和机床空间满足要求,在普通机床数控化改造中多选用内循环式双螺母结构。改造时各轴滚珠丝杠的直径一般都是与原T型丝杠直径接近,对有特殊要求的机床还应根据杆系的稳定性计算其临界转速,最终确定滚珠丝杠的直径。丝杠导程在满足机床改造后性能的前提下越小,对机床的传动精度越有利。机床的传动精度在保证机床刚性的前提下,与丝杠副本身的精度和轴承布置形式有很大的关系,一般在普通机床改造中丝杠副选p4级即可满足要求,特殊精密机床选p3级甚至更高。丝杠副轴承常见的布置形式根据不同的需要可以分为以下几种:a bc d图4-1 丝杠轴承的布置图中a为一端固定,一端悬空的布置方式。这种安装方式的承载能力小,轴向刚度第,仅适应于短丝杠,如数控车床的调整环节或升降台式数控铣床的垂直坐标中。图中b为一端固定,一端支承的布置方式。这种安装方式多在丝杠较长,转速较高的场合,在受力较大时还得增加角接触轴承的数量,转速不高时多用更经济的推力球轴承代替角接触球轴承。图中c为两端支承的布置方式。图中d为两端固定的布置方式。这种布置方式丝杠副的支承刚性最好,通过轴承的预紧力预拉伸丝杠,以减少丝杠热变形的影响。这种方式多用在丝杠长度不大的情况,但设计时要注意提高平面球轴承的承载能力、支承刚度以及丝杠装配时的预拉伸量,否则会影响轴承寿命,同时也会预加负载的不易控制而增加电机的附加扭矩。4.2机床导轨普通车床导轨大多采用的是滑动导轨,其动、静摩擦系数大,在使用一段时间后都会有不同程度的磨损,对机床传动精度和其保持性带来很大的影响。因此在对其进行数控化改造的同时必须针对机床导轨状况进行必要的检修处理,对于磨损较严重的更要进行大修,即进行磨削、淬火、贴塑、配刮等处理,同时采用合理的润滑,充分保证其精度。4.3电机与丝杠的联接在满足机床要求的前提下,为减少中间环节带来的传动误差,我们多将电机与丝杠副通过联轴器直接联接,这要根据改造中的实际情况来定。一般对于小型车床,如床身长5米的车床,由于丝杠较长,直径较大,除了要考虑传动力的问题,还要考虑其低速性能及加减速惯量匹配的问题。往往电机都要通过几级减速来传动。无论是采用齿轮还是同步带轮传动,其传动间隙的消除都是很关键的,齿轮传动中常用的方法有错齿消隙法、偏心轴调整法等等,同步带轮传动中采用调整中心距或张紧轮消隙法。第5章 车床保养的内容和要求5.1日常保养1、外观保养(1)擦清机床表面,下班后,所有的加工面涂上机油防锈。(2)清除切屑(内部和外部)。(3)检查机床内外有无磕碰、拉伤现象。2、主轴部分(1)液压夹具运转情况。(2)主轴运转情况。3、润滑部分(1)各润滑油箱的油量。(2)各手动加油点、按规定加油,并旋转滤油器。4、尾座部分(1)每周一次,移动尾座清理底面、导轨。(2)每周一次拿下顶尖清理追空。5、电气部分(1)检查三色灯、开关。(2)检查操纵板上各部分位置。6、其他部分(1)液压系统无滴油,发热现象。(2)切削液系统工作正常。(3)工件排列整齐。(4)清理机床周围,达到清洁。(5)认真填写交接班记录及其他记录。5.2定期保养1、外观部分清除各部件切削、油垢,做到无死角,保持内外清洁,无锈蚀2、液压及切削油箱(1)清洗滤油器。(2)油管畅通、油窗明亮。(3)液压站无油垢、灰尘。(4)切削液箱内加5-10cc防腐剂。3、机床本体及清屑器(1)卸下刀架尾座的挡屑板,进行清洗。(2)扫清清屑器上的残余铁屑,每3-6个月卸下清屑器,清扫机床内部,具体依据工作量大小而定。(3)扫清回转刀架上的全部铁屑。4、润滑部分(1)各润滑油管要畅通无阻。(2)各润滑点加油,并检查油箱内有无沉淀物。(3)实验自动加油器的可靠性。(4)每月用纱布擦拭读带机各部位,每半年对各运转点至少润滑一次。(5)每周检查一下滤油器是否干净,若较脏,必须洗净,最长时间不能超过一个月。5、电气部分(1)对电机碳刷每年要检查一次,如果不合要求,应立即更换。(2)热交换器每年至少检查清理一次。(3)擦拭电器箱内外清洁无油垢、无灰尘。(4)各接触点良好,不漏电。(5)各开关按钮灵活可靠。第6章 结论经过了近三个月的努力,在指导老师的谆谆教导以及同学们的热心帮助下,毕业设计工作得以顺利完成。此次毕业设计是对我们大学四年来所学知识的一次综合应用和实测检验,在毕业设计过程中,我们把理论和实际相互关联,把自己内心的构想转变为具体可行的工序流程和生产标准,并以具体的数据论证和支持自己的观点。同时锻炼了自己独立思考的能力和解决问题的能力,使自己对四年来的个人所得有了一个更加清楚全面的认识,知道了自己的不足,为以后的学习提供了参照和借鉴。经过思考和选择,此次毕业设计我选择的设计题目为C620-3型普通车床数控化改造,限于时间和个人能力,此次设计仅对车床的机械部分中的横向和纵向进给系进行了经济型数控化改造。在查阅相论文、期刊和参考资料后,我完成了一下具体工作:1. 了解国内外普通车床向数控车床改造的历史发展过程和现状2. 查阅相关资料认识和理解C620-3型车床的工作原理和主要的零部件3. 对车床的设计参数进行确定。4. 对横向进给系统和纵向进给系统进行设计计算,得到各零部件的尺寸参数,包含电动机、齿轮、滚珠丝杠螺母副,轴承等。5. 对所选部件进行校核验算,保证其满足工作需求。6. 运用CAD软件完成零件图和横向进给装配图的绘制,并按照制图标准进行标注。7. 编写设计说明书,完成后续工作,准备参加答辩。在设计过程中存在的问题和不足之处:1. 查询资料的渠道较少,部分需要的资料查询不到。2. 对所学知识不能够做到融会贯通,没有将其联接起来,需要时间进行梳理和巩固。3. 零件结构存在少许缺陷,未能考虑实际加工难度。4. 绘图技巧有所生疏,部分零件的标准画法忘记了,需要重新翻阅制图书。5. 说明书排版格式存在部分问题,需要进行调整。附 录Analysis on the economic CNC transformation of machine system of C620 machine toolLi YeThis paper briefly introduces the design scheme of nc transformation of machine system of C620 lathe. Compared with the purchase of new machine tools, the modified C620 lathe saves a lot of money and shortens the delivery time.Keywords: C620 lathe; Numerical control transformationJust now, Chinas machine tool equipment nc manufacturing equipment rate of less than 30%, and a large part of the structure problems, such as aging, idle or eliminated, all depend on the purchase of new CNC machine, and it can take huge sums of money to buy for the old machine is not reasonable use is also a kind of resource waste, this is obviously not conform to Chinas national conditions. Therefore, using digital technology to transform existing machine tools is a national need, industrial policy and feasible way. This paper makes a brief discussion on the economic CNC transformation of the machine system of C620 lathe.1. Modification scheme of mechanical system1.1 modification scheme of the main drive systemThe main role of spindle is to be responsible for the accuracy of nc machine tools, is a very important component. The frequency conversion speed of ac asynchronous motor is increased on the spindle, and the machining precision is improved. CNC lathe modification with different shaft installation, in the numerical control lathe spindle is installed on a spindle pulse encoder, for in the thread machining, prevent coaxial when machining parts cant wear a lathe spindle hole. Due to the different axis installation will show the location of the main shaft signal, so, when install, pay special attention to the main shaft axis and the derivation of the lathe spindle pulse encoder to achieve zero clearance between flexible coupling transmission (the ratio of 1:1), synchronous tooth profile can be very good to do this. The spindle of a lathe is limited in the process of using it. The maximum speed of a driving shaft pulse generator is subject to the highest speed limit, which cannot exceed its maximum speed.Pulse encoder connection way, complete the following steps: ac spindle motor through the pulley movement to the spindle, the spindle movement through synchronous pulley and synchronous belt wheel 2 and 1 synchronous belt drive pulse encoder, with spindle speed operation, pulse encoder on the spindle box body with screws.Generally, in the transformation of horizontal lathe numerical control, the amount of work of mechanical transformation is large, and the main drive and variable speed control mechanism on the machine tool can be retained, which can greatly reduce the amount of work. The forward and reverse rotation and stop functions of the spindle can be controlled by a numerical control system. Single-speed motor can be replaced by 2-4 speed multi-speed motor. The control of multi-speed motor can be realized by using ac inverter by spindle motor, which can meet the requirement of stepless variable speed. Through actual operation, it is proved that in the process of operating the converter, if the operating frequency of the original motor is below 70HZ, no replacement is required, but the power of the converter is greater than that of the motor.The above example, when to have a variable can use the YD series level 7.5 kw variable multispeed three-phase asynchronous motor, this machine produced by zhejiang chaoli motor co., LTD.) for 2 4 block variable speed; The precondition of adopting the stepless variable speed is to install ac frequency converter. It is recommended to use the model f1000-g0075t3b produced by yantai huifeng electronics co., LTD., with a 7.5kw motor.1.2 replace the automatic rotary tool holderCan help to improve nc machining precision machine tool and can be done a one-time multi-channel working procedure, its model for LD4B - CK6140 four station vertical electric tool rest is a good equipment and the choice, the device production and changzhou hongda nc equipment co., LTD., can be very good to complete the manual tool post transfer automatic rotary tool rest. And the nc system can help the automatic tool change when the circuit configuration requirements.1.3 installation scheme of screw encoderScrew encoder, also known as spindle pulse generator or circular grating. When threading, the CNC lathe should install the spindle pulse generator to feedback the position of the spindle of the lathe and rotate synchronously with the spindle of the lathe. Examples are given below.Reformed lathe, can lead most no more than 24 mm thread processing, Z to feed is 0.01 mm/pulse, each thread encoder, cannot be less than 24 mm (0.01 mm pulse - 1) = 2400 pulse output. Because the output of the encoder is different (phase difference is 900 A, B believe signal), A and B can be logically different or obtain 2,400 pulses. In this way, the number of lines in the pulse encoder can be reduced to 1200 lines (A and B signals). Also note that the encoder also needs to output a zero - bit pulse Z for each turn to repeat the same spiral groove.According to the above requirements, the following examples are selected as the screw encoder of model zlf-1200z-05v0-150ct, which is from changchun optical machine digital display technology co., LTD. The power supply voltage is +5V, with 1200 A/B pulses and 1 Z pulse for each output. The signal is voltage output and the shaft head diameter is 15mm.In threaded code installation, common installation methods are coaxial and cross-axis installation. Coaxial installation means that the encoder is installed directly on the spindle and coaxial with the spindle. Although this method is fast and simple, it has the disadvantage of easily causing the blockage of the main shaft through hole. Off-axis installation, namely in the back of the spindle box installed encoder, best location on the main shaft synchronous rotating output shaft, such as there is no synchronous spindle axis, you can use synchronous cog belt and spindle joins (rotation ratio is 1:1). At this time, the shaft head of the encoder must be connected with the installation shaft without clearance, which is a point needing attention, and the maximum speed of the spindle should be controlled within the maximum allowable speed of the encoder.1.4 modification and design scheme of feed systemThe pulse instructions issued by the nc system are received and amplified and converted by the feed system of the nc machine tool. The lateral (X axis) movement of the tool holder is driven by the horizontal feed drive system, which controls the radial dimension of the workpiece. The axial (Z axis) motion is driven by the longitudinal feed device, which controls the axial dimensions of the workpiece.1.4.1 feed drive chainTransverse feed (X axis) consists of stepper motor and reducer drive (stepper motor is installed behind the bed saddle), feed drive system include: stepper motor, vertical screw pair, synchronous belt, horizontal screw pair.1.4.2 selection of ball screw nut pairsTo ensure the machining accuracy of nc machine tools high, the requirements of the feed drive system with high transmission precision, high sensitivity, fast response), stable work, have a high stiffness of components and service life, small friction and inertia, and can remove the transmission clearance.1.4.3 design scheme process(1) remove all the gears on the hanging wheel, find out the synchronous shaft of the spindle, and install the screw encoder.(2) first remove the feed box assembly, and install the longitudinal stepping motor and synchronous belt reducer assembly (to be installed in the original position).(3) first remove the quick tool gear rack and slide box assembly, and then install the nut holder bracket of the longitudinal ball screw (to be installed under the bed saddle).(4) first remove the square tool holder and small skateboard assembly, and then install the four-station vertical electric knife holder above the middle skateboard.(5) to dismantle the skateboard sliding screw nut pair, sawing the roller screw in dial a long (216 mm) and reserves, will the handles on the dial down, while retaining the dial nearby two thrust bearing, finally the ball screw pair of change.(6) install the horizontal feed stepping motor on the bed saddle at the back of the middle skateboard through the flange seat and connect it with the shaft head of the ball screw.(7) remove the parallel bars (screw, light bar and joystick) and replace the right bearing of the parallel bars.2. ConclusionWe compared the mechanical system of a C620 lathe used in the production training with the newly purchased machine tool after the numerical control transformation, and the transformation cost was reduced by 60% to 80%, which was very economical. Especially in large, special machine tools especially prominent. The cost of large-scale machine tool transformation is only 1/3 of the total cost of newly purchased machine tool, and the delivery time is short.reference1 Chen weidong, machinery processing equipment M, Beijing university press, 2010.This article is from Silicon Valley, article number: 1671-7597 (2014) 15-0146-01C620机床机械系统的经济型数控化改造探析李烨摘要 简要介绍C620车床的机械系统进行数控化改造的设计方案。改造后的C620车床与同购置新机床相比大大节省了费用,缩短了交货期。关键词 C620车床;数控化改造就现在来看,中国机床设备数控制造装备率小于30%,而且很大一部分结构存在问题,如:机构老化、闲置或淘汰,全部都依赖于购买新的数控机床代替,而购买则需要巨额资金,对于旧机器不合理的利用也是一种资源的浪费,这显然是不符合中国国情。因此,利用数字技术对现有机床进行改造,是一个国家的需要和行业政策和可行的途径。本文对C620车床机械系统进行的经济型数控化改造这一课题来做一简要探讨。1、机械系统的改造方案1.1主传动系统的改造方案主轴的主要作用是负责数控机床精度的准确性,是十分重要的组成部分。在主轴上增加交流异步电动机变频调速,加工精度提高的同时也实现了主轴自动无极变速,从而省去了机械换挡的麻烦。数控车床的改造采用异轴安装,在数控

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号