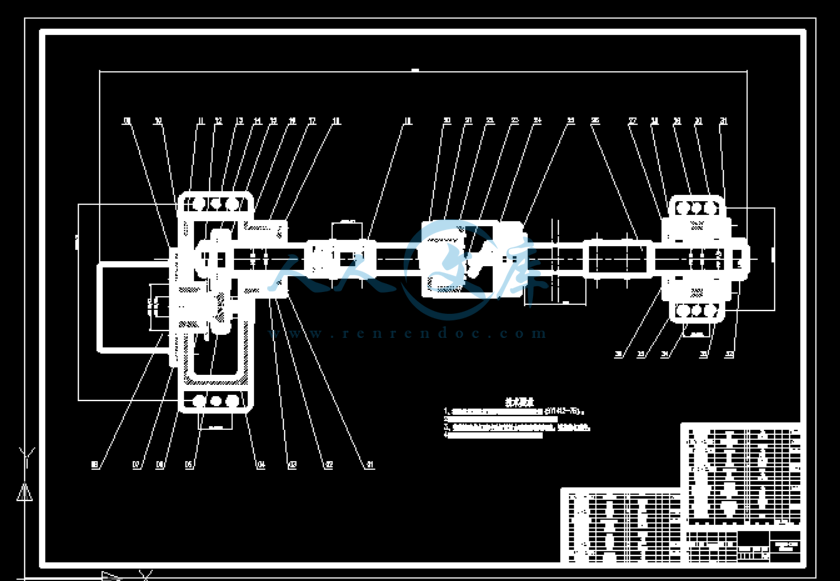

C6140普通车床的数控化改造(横向与纵向进给系统)【优秀含CAD图+说明书】

收藏

资源目录

压缩包内文档预览:

编号:18314525

类型:共享资源

大小:2.28MB

格式:RAR

上传时间:2019-04-28

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

25

积分

- 关 键 词:

-

优秀含CAD图+说明书

车床数控化改造

CAD图纸+

车床数控化改

含CAD图纸

C6140数控改造说明书

普通车床数控化改造

C6140车床的数控化改造

C6140 普通车床

纵向和横向进给系统

- 资源描述:

-

- 内容简介:

-

毕业设计题目:C6140普通车床的数控化改造(横向和纵向进给系统)摘 要跟着自动化的遍及国内生产和进口的数控车床并不能满足市场的需求,而且也没有足够的资金可以将全部的普通车床换成数控车床,为了节约资金和优化资源,对原来的旧车床进行的数控化改造。提高这类机器的自动化的程度并提高其生产能力。目前,国家需要旧机床的数控化改造,旧机床改造是目前企业开发的过渡型机床。经济型数控车床主要是靠两个方面来保证和提高加工零件的精度:一方面是系统的控制精度;另一方面机床本身的机械传动精度。由于位移的位置和速度必须要同时自动控制。所以数控车床的进给系统与普通车床的进行比较应该更加准确,以保证机械运动系统的传动精度和工作稳定性。本设计是对C6140机床进行横向和纵向进给系统的数控化改造,通过改造方案的选择、计算数据、绘制装配图完成该设计。在改造机床时安装步进电机,拆除原来的丝杠安装滚珠丝杠副。绘制横向和纵向进料系统的装配图。关键词:滚珠丝杠 ;滚珠丝杠螺母副 ;步进电机AbstractFollow automation in domestic production and imports of CNC lathe cannot meet the demand of the market, but also dont have enough money to change all the ordinary lathe numerical control lathe, in order to save cost and optimize the resources utilization, nc reconstruction was conducted on the basis of the original lathe enhance the automation of the machine and improve the productivity at present, countries ask CNC reforming the old machine tools, CNC machine tools transformation is the transitional enterprise development at present.Economic CNC lathes are mainly based on two aspects to ensure and improve the precision of parts: one is the control precision of the system; On the other hand the mechanical precision of the machine itself As a result of the position of the displacement and velocity must be automatic control at the same time, so the numerical control lathe feed system comparing with ordinary lathe Should be more accurate, in order to assure transmission precision and working stability of the mechanical system.This design is horizontal and vertical feed system of C6140 lathe numerical control transformation, through the selection of retrofit scheme of calculating data draw assembly drawings to complete the design in the transformation of machine tool when the stepper motor installation, dismantling the original screw installation of ball screw pair draw the horizontal and vertical feed system of the assembly drawing.Keywords:Ball screw;Ball screw nut deputy;Stepper motor目 录第1章 概 述11.1 数控机床的发展简史11.1.1 数控机床的组成21.1.2 数控机床的分类21.2 机床数控化改造.21.2.1 机床数控化改造的意义21.2.2 经数控化改造后机床的优越性21.2.3 机床数控化改造的内容31.3 机床数控化改造的现状.31.3.1 国外数控机床的发展现状31.3.2 国内数控机床的现状31.4 机床数控化改造的发展趋势.41.4.1 数控化改造后机床性能的大幅度提高41.4.2 对机床精度、速度要求的提高41.5 数控化改造的必要性.51.5.1 机床数控化改造的现状51.6 数控化改造的任务及优缺点.51.6.1机床与生产线的数控化改造主要内容有以下几点51.6.2数控化改造的优缺点51.7 主要技术指标6第2章 车床数控化改造方案72.1 进给伺服系统机械部分总体改造方案72.1.1 对进给伺服系统机械部分的就基本要求72.1.2 进给系统总体改造方案82.2 控制部分的改造方案分析.92.2.1 直接选用合适数控系统的改造方案92.2.2 基于PLC的控制方案92.3 设计参数.10第3章 进给传动部件的计算和选择133.1 进给系统133.1.1 纵向进给系统的设计计算133.1.2 横向进给系统的设计计算.26第4章 滚珠丝杠副轴向间隙的调整和预紧方法33第5章 安装及调试中应注意的问题355.1 机械结构安装调整中应注意的问题355.1.1 进给系统的改造应注意的问题355.1.2 机床防护应注意的问题355.2 机床数控化改造的联调355.2.1 空运转前的检查355.2.2 各种动作实验365.2.3 空运转实验36第6章 总 结37附 录.39参考文献49致 谢51第1章 概 述1.1 数控机床的发展简史1946年,世界上第一台电子计算机被创造出来了,它解放了人脑的一部分,为人类进入信息社会创造了基础。六年后的1952年,计算机技术应用在了机床上面,第一台CNC机床是由美国生产的。从此,传统机床产生了质的飞跃。近50年来,数控系统经历了两个重要发展阶段。(1) 数控(NC)阶段(19521970年)一开始计算机运算速度慢,对当时的科学计算和数据处理影响不大,但是并不能满足实时控制的要求。人们只能使用数字逻辑电路将专用于机床的计算机作为一个数字控制系统“搭接”,该数字控制系统称为HARD-WIRED NC,简称NC。随着元件的发展,这个阶段已经经历了三代,即第一代1952年的电子管 1959年的第二代晶体管;1965年的第三代 小规模集成电路。(二)计算机数控(CNC)阶段(1970年现在)到1970年,通用小型计算机开始分批生产。然后它被移植过来作为数控系统的核心部件,从此开始进入了计算机数控(CNC)阶段。到1971年,美国INTEL公司首次将单片机上使用大规模集成电路技术的计算机,计算器和控制器两个最重要的组件集成在一起。称为微处理器(MICROPROCESSOR),也称为中央处理单元(CPU)。到1974年,微处理器已被用于数控系统。这是因为小型计算机功能强大,所以它们控制机床的能力不如使用微处理器那么经济。并且当时的小型机可靠性也不是很理想。早期的微处理器速度和功能并不理想,但还是可以用多处理器架构解决。由于通用计算机的核心组件是微处理器,所以它仍被称为计算机数字控制。到1990年,PC的性能已经达到了很高的水平,可以满足作为数控系统核心部件的要求。数控系统从此进入了基于 PC 的阶段。总之,计算机数控也经历了三代。即1970年的第四代小型计算机;1974年的第五代微处理器和1990年的第六代基于PC。(三)数控车床的特点数控车床在机械制造业得到日益广泛的应用,是因为它具有以下的特点:(1)能够自动加工不同的工件;(2)工序集中;(3)生产效率和加工精度高、加工的质量稳定;(4)可以完成复杂型面的加工;(5)减轻工人的劳动量。1.1.1 数控机床的组成(1)程序的编制及程序的载体;(2)输入装置;(3)数控装置;(4)辅助控制装置;(5)伺服驱动系统及位置检测装置;(6)机床的机械部件。1.1.2 数控机床的分类按照不同的分类方式,数控机床有不同的类型。(1)按控制系统的特点分类 点位控制数控机床;直线控制数控机床;轮廓控制的数控机床;(2)按伺服系统的类型分类 开环控制数控机床;闭环控制数控机床;半闭环控制数控机床;(3)按工艺用途分类 金属切削类数控机床;金属成型类数控机床;数控特种加工机床;(4)按照功能水平分类分辨率和进给系统;多坐标联动功能;显示功能;通信功能;主微处理单元CPU1.2 机床数控化改造顾名思义,数控机床的改造是在机床上增加一个数控装置,以便它能够完成自动加工,以达到预定的加工过程目标。1.2.1 机床数控化改造的意义众所周知,制造业是国民经济中占有很高的地位,是推动国家民族技术进步的主要力量。加入世贸组织后,中国的制造业就面临巨大挑战。中国制造业的水平普遍低于发达国家。旧的数控机床的改造也是改进机床数控系统的方法之一。发达国家也非常重视数控机床的改造。机床改造产业正在逐渐脱离机床制造业,形成数控技术改造机床和生产线的新兴产业和领域。1.2.2 经数控化改造后机床的优越性(1)改造后的机床可以提高加工零件的精度和生产效率;(2)改造后的机床改造可以提高机床的性能和质量,可以加工难以加工或普通机床不能加工的复杂表面零件;(3)改造后的机床可实现刚性自动化,效率比传统机床提高3-7倍;(4)可实现多工序集中,减少机床间零件由于频繁搬运引起的误差,减少工件的定位误差;(5)自动检测功能,如自动报警,自动监测,自动补偿等,可以更好地调整机器的加工状态(6)数控加工大大的解放了工人,节省了人力,减少了工装,缩短了新产品的试生产周期和生产周期,并且能够快速响应市场需求。1.2.3 机床数控化改造的内容 (1)精度恢复和机械传动部分的改进; (2)选定数控系统和伺服系统; (3)数控机床辅助装置的选取; (4)电控柜的设计和制作; (5)整机莲接调试;1.3 机床数控化改造的现状1.3.1 国外数控机床的发展现状数控机床的出现已经有60多年的历史,在60年内数控机床取得了很大的进步。目前美、德、日三国家。但因其社会条件不同,各有特点。美国数控行业市场的特点是政府支持机床行业的发展,美国国防等部门不断为机床的发展指明方向。数控机床的主体设计、制造生产和数控系统基础十分深厚,一直重视科学研究和创新。德国政府一直重视机床行业的重要战略地位。德国的数控机床具有良好的质量和性能,特别是大型,重型和精密数控机床。德国非常重视数控机床主机和附件的先进实用性,其各种功能部件在质量和性能方面均居世界前列。西门子系统和Heidenhain的精密光栅都是世界闻名的。日本政府特别支持机床工业的发展。通过规划和法规,公司的生产和出口量一直领先于世界前列。在技术上领先,产量上居世界第一。1.3.2 国内数控机床的现状长久以来,我们开发的数控系统一直以传统的封闭式系统架构为主。这种封闭的系统限制了CNC对多变量智能控制的发展,并且不适应日益复杂的制造过程。近年来,在政府的支持下,数控机床的生产迅速发展起来。如北京航天机床数控系统集团建立了具有自主知识产权的新一代开放式数控系统平台,烟台第二机床附件厂开发了数控机床的各种动力卡盘和滤芯去除装置;济南第二机床集团的数控龙门镗铣床,数控落地镗铣床和数控锻造设备等30多个系列100多个品种的数控辅助产品。国内数控机床有如下几个特点:(1)新产品开发取得重大突破,科技含量高的产品占据主导地位。(2)数控机床产量明显增加,数控率大幅提高。(3)数控机床发展的关键配套产品取得突破。1.4 机床数控化改造的发展趋势1.4.1 数控化改造后机床性能的大幅度提高数控系统的使用是数控转换中最关键的部分。改造机器的性能取决于CNC系统。数控系统结构体系的发展数控系统是数控机床和数字设备的核心。经过多年的发展,数控系统已经从传统的封闭式系统架构发展到使用微机的开放式数控系统。并进一步与网络技术,信息技术和控制技术相结合。开放式系统可以通过光纤和PC之间的连接进行控制。强大的网络通信功能适应工厂自动化需求,高速内部安装PMC由专用的PMC处理器梯形图和程序控制控制,友好的用户界面,操作、维护方便。1.4.2 对机床精度、速度要求的提高为了提高机床的精度和速度,最基本的方法是使用闭环控制。理论上,闭环控制系统的位置伺服精度取决于测量装置的测量精度。闭环控制可以获得高精度和高速度,但制造和调试成本高。对于想要实现NC转换的高精度和高速度的中小型机床,最好使用半闭环控制。半闭环控制系统的检测元件安装在中间传动装置上并间接测量执行机构的位置。半闭环控制方法更适合精度要求稍高的中小型机床的数控改造。1.5 数控化改造的必要性1.5.1 机床数控化改造的现状 数控机床的改造已经发展成为国外新兴的工业部门。其发展的原因是有方面的,主要有技术、经济、市场和生产上的原因。我国共有400多万台机床,这些机床大多都是多年积累的通用机床,若想实现自动化、精密化加工,无论是资金还是中国机床制造商的产能量都无法做到。因此,尽快将中国现有的通用机床改装成数控机床尤为重要。数控技术正在经历从专有闭环开环控制模型到通用开放实时动态全闭环模型的根本性变革。中国机床数控率小于3,机床年度数控率为6。1.6 数控化改造的任务及优缺点1.6.1 机床与生产线的数控化改造主要内容有以下几点首先是恢复原有功能,诊断和恢复机床和生产线上存在的故障;二是数控,在普通机床上增加数字显示设备,或增加数控系统,并将其转化为数控机床和数控机床;三是翻新,为了提高精度,效率和自动化程度,翻新机械和电气部件,并重新组装机械部件以恢复原始精度;不符合生产要求的CNC系统使用最新的CNC进行更新。四是技术升级或技术创新。大大提高装修水平和档次。1.6.2 数控化改造的优缺点(1)减少投资量,缩短交货时间与购买新机床相比,一般可节省6080的成本,转型成本低。特别是大型和特殊的机床尤为明显。一般大型机床改造,仅花费新机采购成本的三分之一,交货时间短。然而,一些特殊情况,例如生产和安装高速主轴和托盘式自动更换装置,太费力且昂贵。改造的成本通常增加2到3倍。(2)稳定可靠的机械性能。改造后的机器代替了被焊接的部件,性能高,质量好,可作为多年的新设备使用。但是,由于原有机械结构的局限性,不宜进行突破性改造。(3)熟悉设备了解,操作维护方便购买新设备时,不知道新设备是否能满足其加工要求。转换不是这种情况,机床的加工能力可以准确计算出来。另外,由于多年的使用,操作人员已经了解了机床的特点,培训时间短,操作维护有效。一旦修改过的机器安装完毕,就可以实现满载运行。(4)充分利用现有条件充分利用现有基础,无需像新设备一样重建基础。(5)可以采用最新的控制技术,根据技术创新的发展速度,及时提高生产设备的自动化水平和效率。提高设备的质量和档次,并将旧机床改为现在的机床水平。1.7 主要技术指标1.床身上最大加工直径400mm;2.最大加工长度1000mm;3.X方向(横向)的脉冲当量为0.005mm/脉冲,Z方向(纵向)脉冲当量为 0.01mm/脉冲;4.X方向最快移动速度Vxmax=3000/min,Z方向为Vzmax=6000mm/min;5.X方向最快工进速度Vxmaxf=400mm/min,Z方向为Vzmaxf=800mm/min;6.X方向定位精度0.01mm,Z方向0.02mm;7.可以车削柱面、锥面与球面等;8.安装螺纹编码器,可以车削米/英制的直螺纹与锥螺纹,最大导程为24mm;9.安装四工位立式电动刀架,系统控制自动选刀;10.自动控制主轴的正转、反转与停止,并可输出主轴有级变速与无级变速信号;第2章 车床数控化改造方案2.1 进给伺服系统机械部分总体改造方案2.1.1 对进给伺服系统机械部分的就基本要求数控机床的运动主要是提供代表生产力的主切削运动。进给运动的目的是确保刀具和工件的相对位置。进给运动的机械结构必须具有以下几点:运动部件之间的摩擦阻力进给系统中的摩擦阻力会降低传动效率并产生摩擦热,特别是系统的快速响应特性。由于动摩擦阻力和静摩擦阻力之间的差异导致爬行现象,因此有必要有效减小运动部件之间的摩擦阻力。摩擦阻力的主要来源是导轨和螺钉。其中一个主要目标是改善导轨和螺钉结构以减少摩擦。消除驱动器之间的间隙进给系统的运动是双向的。结果,系统的快速响应恶化,并且在开环伺服系统中,传输链路中的间隙可能导致定位误差。对于闭环伺服系统,驱动链路中的间隙会增加系统运行的不稳定性。因此,在传动系统中,必须使用包括滚珠丝杠,轴承,齿轮,蜗轮,甚至联轴器和联轴器来消除间隙。传动系统的精度和刚度要高:通常,数控机床进给系统的线性位移精度达到纳米级,角位移达到第二级。因此,提高传动系统的传动精度和刚度是重中之重。导轨的结构,螺母的支撑结构和蜗轮是决定传动精度和刚度的主要部件。因此,它们的加工精度和表面质量可以保证提高系统的接触精度。预加载如轴承和滚珠丝杠不仅可以消除间隙,还可以大大提高系统的刚度。传动链中的齿轮减速可以降低脉冲当量,减少传输错误的传输,并提高传输精度。减小运动惯量,具有适当的阻尼:进给系统中每个部件的惯性直接影响伺服系统的启动和制动特性,特别是对于高速运动部件。系统中的阻尼一方面可以降低系统的快速响应特性,另一方面可以提高系统的稳定性,因此必须在系统中进行适当的阻尼。2.1.2 进给系统总体改造方案普通车床的数控改造主要针对进料系统的改造。转换的主要任务是提供组件。纵向进给系统的改造方案去除了原机床的进料箱和滑动箱,并利用原机床进料箱的安装孔和销孔安装了齿轮箱体。将纵向进给滚珠丝杠安装在原来的螺丝位置。滚珠丝杠两段仍采用原来的固定方式这样可以减少工作量,并且由于滚珠丝杠的摩擦因数小于原有的丝杠所以使纵向进给整体刚度只可能增大。步进电机,齿轮箱安装在机床侧靠近主轴箱的位置,为便于安装滚珠丝杠副,螺丝不是一体的,而是分开的,并且使用连接套筒刚性连接。横向进给系统的改造方案:原来的手动机构专用于微进给和机床工作和调整部件,原有的支撑机构也保留下来。考虑到结构上的原因,在使用齿轮箱的过程中,不使齿轮太大而导致齿轮箱太大影响到横向溜板箱的有效行程,因此,在横向进给机构中使用两级齿轮减速器。步进电机和变速箱安装在机器的背面。电动机传动方式:通常有三种方法来修改电机驱动部分。(1)数控车床通常使用齿轮传动装置在机械进给中实现一定的减速比,如图2-1a所示。由于齿轮在制造过程中无法达到理想的齿面要求,因此始终存在一定量的齿隙,但齿隙会导致进给系统反向进给。对于闭环系统,间隙会影响系统的稳定性。图2-1电动机与丝杠之间的联接方式(2)经同步带轮传动的进给运动。如图2-1b所示,这种联接形式的机械结构比较简单。同步带传动和链传动的优点,可以避免齿轮传动时引起的震动和噪声,但只适于低扭矩特性要求的场所。安装时中心距要求严格,且同步带与带轮的制造工艺复杂。(3)电动机通过联轴器直接与丝杠联接。如图2-1c所示,此结构通常是电动机轴与丝杠之间采用锥环无键联接或高精度十字联轴器联接,从而使进给运动系统具有较高的传动精度和传动刚度,并简化了机械结构。进给系统传动方案进给传动系统包括横向(X轴)进给和纵向(Z轴)进给,均采用同步进电机驱动。其中纵向进给系统经过一级齿轮减速后驱动滚动丝杠实现纵向(Z轴);横向进给系统经过一级齿轮减速后驱动丝杠实现横向(X轴)进给。进给系统传动原理如图2-2所示图2-2C6140车床数控改造示意图2.2 控制部分的改造方案分析针对机床数控部分,可以选配适合的数控装置,直接选用已有数控系统或自行设计控制系统,如微机控制系统、PLC控制系统及DCS控制系统等。2.2. 1 直接选用合适数控系统的改造方案同一台机器可以配置各种数字控制设备或数字控制系统中的功能选择。机床制造商提供的数控系统分为主流系统和自适应系统。主流系统在技术上相对比较成熟,但对用户使用有技术要求。相反,它应该满足主机的主要性能要求,综合分析系统的性能和价格,并选择合适的系统。2.2.2 基于PLC的控制方案1. PLC控制方案分析2. PLC本质上是专为在工业环境中应用自动控制而设计的计算机。更直接适用于编程语言的控制要求和更强的抗干扰能力。3. PLC具有逻辑控制、定时控制、步进控制等较强的功能,同时它的编程语言形象、简单,目前广泛应用于以下方面的控制;4. 各种专用机床的顺序加工控制;1) 各种普通数控机床的逻辑控制可独立改造原电气系统,还可完成数控化改造,并于CNC装置相配合完成数控加工。2) 将PLC应用于数控机床的数控系统,车床的PLC数控系统主要是用PLC对车床的进给系统的控制,可以有以下三种控制方式: 一种是使用PLC直接驱动步进电机。这种控制方式的原理是利用程序使PLC在一定的时间内产生脉冲电流,以驱动步进电机。这种方式需要硬件少,但变速、换向等编程复杂、难度大,有时难以实现。另一种控制方式是PLC只控制信号,如图2-3所示为控制原理图。图2-3控制原理图 PLC和定位模块共同控制,实现专用车床的数控改造。PLC与定位模块通信,并将一速/二速的速度和位置传送给定位模块。速度和位置分别由发送脉冲的速率和脉冲数决定。2.3 设计参数现列出C6140a卧式车床的技术数据:1.工件最大回转直径;在床身:400毫米;在床鞍:210毫米:2.工件最大长度:1000毫米;3.主轴孔径:48毫米:4.主轴前段孔锥度:莫氏6号:5.主轴转速范:正转(24级):10-1400转/分反转(12级):14-1580转/分6.加工螺纹范围:公制(44种):1-192毫米英制(20种):2-24牙/英寸模数(39种):0.25-48毫米径节(37种):1-96径节7.进给量范围:细化:0.028-0.054毫米/转 纵向(64种) 正常:0.08-1.59毫米/转加大:1.71-6.33毫米细化:0.014-0.027毫米/转横向(64种) 正常:0.04-0.79毫米/转加大:0.86-3.16毫米/转8.刀架快速移动速度: 纵向:4米/分 横向:2米/分9.主电机: 功率:7.5千瓦 转速:1450转/分10.快速电机: 功率:370瓦 转速:2600转/分11.冷却泵: 功率:90瓦转速:25升/分12.外形尺寸:266810001190毫米13.重量:约2000公斤第3章 进给传动部件的计算和选择纵、横向进给传动部件的计算和选型主要包括:进给已知参数、切削力计算、滚珠丝杠设计计算、齿轮及步进电动机的相关计算等。3.1 进给系统3.1.1 纵向进给系统的设计计算1.纵向已知参数工作台重量(G) 800N起动加速时间(T) 25ms滚珠丝杠导程(S) 6mm行程(L) 1000mm快速进给速度() 4m/min脉冲当量() 0.01mm/步步矩角() 0.75/步2. 切削力计算 由机械加工手册和车床数控化改造实例等提供的资料可知,采用公式: (3-1)式中N电动机功率,查阅机床的说明书可知,为7.5KW; 主传动系统总功率,一般为0.6-0.7; K进给系统功率系数,取0.96; 取=0.65,带入公式(2.210得: 又根据经验式: (3-2)式中功率(KW); 主切削力(N); V切削速度(m/s) 取为100m/min,即为=1.67m 由机械加工手册可知,在一般的外圆车削时: (3-3) (3-4) 取: 3. 滚珠丝杠设计计算(1)计算进给率引力()综合导轨车床丝杠的轴向力,根据式: (3-5)式中 、切削力(N); G工作台的重量(N); 导轨上的摩擦因数,随导轨类型而不同(取0.15-0.18); k考虑颠覆力矩影响的实验系数(k=1.15)。 取k=1.15,=0.16,G=800N带入得: (2)计算最大东负载C最大动负载式: (3-6) 式中 L寿命,以转为一单位,有 (3-7)n丝杠转速(r/min),用下式计算: (3-8) 最大切削力条件下的进给速度(m/min),可取最高进给速度的1/31/2; 丝杠导程(mm); T为使用寿命(h),对于数控机床取T=15000h; 硬度系数,取; 运转系数,见表3-1表3-1运转系数运转状态运转系数无冲击运转一般运转有冲击运转 滚珠丝杠导程初选=6mm:取=1m/min;T=15000h;取 =1.2;取。则带入数据得 最大动负载为(3)滚珠丝杠螺母的选型根据滚珠丝杠的相关数据,采用外循环螺纹调整预紧的双螺母滚珠丝杠副1列2.5圈,其额定动载荷为16400N,精度取3级,公称直径40mm,其结构如图所示弯曲的螺旋槽在放在一起时形成球的螺旋形路径。该球在螺母上具有球形回路b,并连接螺旋滚道的几圈的两端以形成封闭的循环滚道。当螺钉在滚道中旋转时,它也会沿着滚道旋转。因而迫使螺母(或丝杠)轴向移动。滚珠丝杠副的特点是:1摩擦损失小,传动效率高,可达0.920.96(滑动螺杆为0.20.40)。2预紧螺母后,可以完全消除间隙,传动精度高,刚性好。3.摩擦阻力小,几乎与运动速度无关,动静摩擦力差异极小,不易产生低速爬行现象,保证了运动的平稳性。4磨损小,寿命长,精度好。5不能自锁,可逆,即将旋转运动转换为直线运动,而且还将直线运动转换为旋转运动,可以满足一些特殊要求的变速器场合,但是在垂直使用时,应增加制动装置。工艺复杂,成本高。国产标准滚珠丝杠副分为两类:定位滚珠丝杠(P级),即通过旋转角度和导程控制轴向位移的滚珠丝杠副;变速器滚珠丝杠(T)是一种无论旋转角度如何都能传递动力的滚珠丝杠。另外,滚珠丝杠通常可以根据其特性进行分类,如制造方法分为普通滚珠丝杠副和滚珠丝杠副;根据螺母的类型分为单法兰型单螺母型,双法兰型双螺母型,圆柱双螺母型,圆柱形单螺母型,简单螺母型和方形螺母型等;螺旋滚道表面分为单弧面和双弧面;按滚珠的循环方式分为:外循环和内循环式。图31 滚珠丝杠结构原理图目前国内外制造的滚珠丝杠副,尽管结构各异,但其主要区别在于螺旋滚道型面。形状,滚珠循环方法,轴向间隙调整和预加载方法。1.螺纹滚道型材的形状及其主要尺寸螺旋滚道轮廓(即滚道的正常截断)具有各种形状。图3-2是螺旋滚道轮廓的示意图。理想接触角=45。(1)轮廓如图3-2(a)所示。通常2 rn=(1.041.11) Dw。对于单弧螺纹飞行,接触角随着轴向载荷F而变化当F = 0时,= 0,加载后,随着F的增大,的大小由接触变形的大小决定。随着接触角的增加,传动效率Ed,轴向刚性Rc和承载能力增加。(2)圆弧剖面如图3-2(b)所示,球与滚道仅在与内部相切的两点接触,接触角不变。两条弧线的交点处有一个小间隙,可以容纳一些污垢。这对滚珠的流动有利。对于单个圆弧剖面,接触角随负载的大小而变化。双圆弧面,选择接触角后,不变且广泛使用。 图32 滚珠丝杠副螺旋滚道型面的形状(a) 单圆弧 (b)双圆弧2. 丝杠副的循环方式常用的循环方式有两种:当球在循环过程中脱离与螺钉的接触时,球有时被称为外部循环;内部循环始终与螺丝保持接触。图33 插管式外循环方式原理图1压板 2弯管(回珠管) 3螺母 4滚珠(1)外循环外循环使用螺旋槽和插管。图3-3显示了一种常见的插管类型。引导滚珠4构成循环回路。特点是结构简单、制造方便。但是,径向尺寸较大,弯管末端容易磨损。如果不需要弯头,则将反向器安装在螺母3的两个孔中,以引导球通过螺母外表面上的螺旋槽形成球循环回路。它被称为螺旋槽型。使用范围广泛的外部循环,缺点是难以在接缝处做平滑的轨道,影响球的滚动的平滑度。(2)内循环内循环使用逆变器来实现球循环。如图3-4(a)所示,是一个圆柱形凸键逆变器,变频器的圆柱部分嵌入螺母中,反槽2的一端是打开的。反向凹槽位于圆柱体的外圆柱表面上,凸键1位于圆柱体的上端,以确保螺纹座圈的对齐。图3-4(b)是一个圆形插入反向器,反向器是一个半圆形平面插入。插入件嵌入螺母的槽中,并且其端部设置有与插入件的轮廓定位的反向凹槽3。比较两个逆变器,后者的尺寸较小,从而减小了螺母的径向尺寸并缩短了轴向尺寸。然而,反向器的外部尺寸和螺母上的凹槽的精度要求较高。 图34 内循环方式原理图1凸键 2、3反向器与外环逆变器相比,内环逆变器和外环逆变器具有结构紧凑,定位可靠,刚性好,耐磨性低,返回路径短,无球堵塞,摩擦损失小等优点。缺点是逆变器结构复杂,难以制造,不能用于多线程驱动器。由于球容易进出循环反转装置,容易产生较大的阻力,球在反向通道中的运动主要是前球和后球的滑动运动。“滚动”几乎没有,所以反向装置中的球的摩擦力矩M大于整个滚珠丝杠的摩擦力矩Mt。由于返回胎圈通道的不同轨迹和曲率半径的不同,不同的换向装置具有不同的M倒数/ Mt值。(4)传动效率计算传动效率计算公式: (3-9)式中 丝杠螺旋长生角摩擦角,滚珠丝杠副的滚动系数范围(0.0030.004),摩擦角大约为 取,则带入数据得:(5)刚度验算: 丝杠的拉伸或压缩变形量。关注丝杠受工作负载引起的导程的变化量按式 (3-10) 式中在工作负载,作用下引起第一导程的变化量(mm); 工作负载,即进给牵引力(N); 滚珠丝杠的导程(mm); E材料弹性模数,对钢;“+”用于拉伸,“-”用于紧缩。滚珠丝杠截面积: (3-11)其中: ;式中: 滚珠丝杠滚道圆弧偏心距; R滚道圆弧半径;其中: (3-12) (3-13) 式中: 滚珠直径; 接触角;根据机械设计手册中的滚珠标准系列选, 则: ; 式中,d=35.95mm,取A为(带入数据得:滚珠丝杠受扭矩引起的导程变化量很小,可以忽略不计。计算滚珠丝杠上的伸缩量或压缩量的变形量(mm)公式: (3-14) 式中L滚珠丝杠的有效长度(mm) L=1000mm,所以已知精度等级为3级。行程为1000mm,查表可知丝杠行程变动量允许出现的偏差为,所以刚度足够 (6) 稳定性计算 两端采用一端固定一端径向支撑,选用接触球轴承支撑其特点极限转速较高,可以同时承受径向载荷和横向载荷,也可以承受纯轴向载荷。并且两对串联限制一个方向的轴向位移。故不再验算。4.齿轮及步进电机的相关计算(1) 有关齿轮的计算齿轮的传动比计算 (3-15) 步距角,导程,脉冲当量齿轮传动比为:可选定的齿轮数为,考虑其结构原因取,齿轮传动参数见下表3-3表3-2滚珠丝杠行程公差项目符号有效行程精度等级12345目标行程公差 3156812162331540079131825400500810152027500630911162230行程变动量公差3156812172331540068121725400500710131926500630711142129任意300mm内行程变动量681216232弧度内行程变动量45678表3-3齿轮传动参数齿数z3240分度圆6480齿顶圆6884齿根圆5975齿宽b2020中心矩72 (2)转动惯量计算丝杠传动系统折算到电动机轴上的总转动惯量计算公式: (3-16) 齿轮及其轴的转动惯量 齿轮及其轴的转动惯量 丝杠转动惯量 丝杠导程 G工作及工作台重量丝杠的转动惯量计算公式: (3-17)D圆柱体直径(cm) L圆柱体长度或厚度(cm) 材料比重() 钢材的密度, G重力加速度 转动惯量为: 齿轮的转动惯量: 工作台折算到电动机轴上的转动惯量: (3-18) 式中G工作台重量 g重力加速度 丝杠导程电动机转动惯量很小可以忽略,总的转动惯量计算: (3)所需转动力矩计算: 快速空载起动时所需力矩 (3-19)式中 快速空载起动力矩() 空载起动时折算到电动机轴上的加速力矩() 折算到电动机轴上的摩擦力矩() 丝杠预紧时折算到电动机轴上的附加摩擦力矩()最大切削负载时所需力矩 (3-20) 折算到电动机轴上的切削负载力矩 () 快速进给时所需力矩: (3-21)采用丝杠螺母副传动时,上述力矩可用以下公式计算: (3-22)式中传动电动机折算到电动机轴上的总的等效转动惯量 电动机最大的角加速度 电动机最大转速 (3-23) 运动部件最大进给速度 脉冲当量 步进电机的步距角() 运动部件从停止起动加速到最大进给速度所需时间(s)根据公式计算:摩擦力矩: (3-24)式中导轨的摩擦力(N), 垂直方向的切削力(N) G运动部件的总重量(N) 导轨摩擦因数 i齿轮降速比,按计算 传动链总效率,一般可取,附加摩擦力矩(Ncm) (3-25)式中滚珠丝杠预加负荷(N) 滚珠丝杠导程(cm) 滚珠丝杠未预紧时的传动效率,一般当带入公式有 一般取预加负荷为最大轴向负荷的1/3,根据 求的公式计算: 折算到电动机轴上的切削力矩: (3-26)式中进给方向上最大的切削力(N)带入数据得:所以快速空载起动时所需力矩为最大切削负载时所需力矩为快速进给时所需力矩为 从以上的数据分析,所需最大力矩发生在快速起动时。表3-4步进电机的起动转矩与最大静转矩的关系步进电机相数三相四相五相六相拍数36485106120.50.8660.7070.7070.8090.9510.8660.8664)步进电机最高工作频 (3-27) 式中运动部件最大快速进给速度(m/min); 脉冲当量(mm/步)图35步进电机起动矩频特性与运行特性(5)步进电机的选择对于工作方式为三相六拍的步进电机 (3-28)根据步进电机型号选择110BF003型步进电机,最大静转矩为700具体数据看下表,选择广州数控设备有限公司生产的步进电机驱动器DF3A06实现对该步进电机的有效驱动。3.1.2 横向进给系统的设计计算 1.横向已知参数工作台重量(G) 600N起动加速时间(T) 25ms滚珠丝杠导程(S) 4mm行程(L) 650mm快速进给速度() 2m/min脉冲当量() 0.005mm/步步矩角() 0.75/步 2. 切削力的计算 横向切削力为纵向的1/2 (3-29) 按公式计算:3.滚珠丝杠设计计算(1)计算进给牵引力()按燕尾型导轨计算 (3-30) 式中k=1.4,带入数据得 (2)计算最大动负载C,T按15000h计算,取=1.2; 带入数据得 最大动负载为:(3) 滚珠丝杠螺母的选型:根据滚珠丝杠的相关数据,采用外循环螺纹调整预紧的双螺母滚珠丝杠副1列2.5圈,其额定动载荷为14200N,精度取3级,公称直径20mm。(4) 效率计算 取经计算螺旋升角,摩擦角 丝杠的拉伸或压缩变形量。关注丝杠受工作负载引起的导程的变化量按式 式中在工作负载,作用下引起第一导程的变化量(mm); 工作负载,即进给牵引力(N); 滚珠丝杠的导程(mm); E材料弹性模数,对钢;“+”用于拉伸,“-”用于紧缩。式中,d=17.619mm,取A为(带入数据得: 滚珠丝杠受扭矩引起的导程变化量很小,可以忽略不计。计算滚珠丝杠上的伸缩量或压缩量的变形量(mm)公式:式中L滚珠丝杠的有效长度(mm) L=640mm,所以 已知精度等级为3级。行程为640mm,查表可知丝杠行程变动量允许出现的偏差为,所以刚度足够4. 齿轮及步进电机的相关计算(1) 有关齿轮的计算齿轮的传动比计算 步距角,导程,脉冲当量齿轮传动比为:可选定的齿轮数为, 考虑其结构原因取,齿轮传动参数见下表表3-5齿轮传动参数齿数z1830分度圆3660齿顶圆4064齿根圆3155齿宽b2020中心矩48 (2)转动惯量计算丝杠传动系统折算到电动机轴上的总转动惯量计算公式: 齿轮及其轴的转动惯量 齿轮及其轴的转动惯量 丝杠转动惯量 丝杠导程 G工作及工作台重量丝杠的转动惯量计算公式:D圆柱体直径(cm) L圆柱体长度或厚度(cm) 材料比重() 钢材的密度, G重力加速度 转动惯量为: 齿轮的转动惯量: 工作台折算到电动机轴上的转动惯量: 式中G工作台重量 g重力加速度 丝杠导程 电动机转动惯量很小可以忽略,总的转动惯量计算:(3)所需转动力矩计算: 快速空载起动时所需力矩 式中快速空载起动力矩() 空载起动时折算到电动机轴上的加速力矩() 折算到电动机轴上的摩擦力矩() 丝杠预紧时折算到电动机轴上的附加摩擦力矩() 最大切削负载时所需力矩 折算到电动机轴上的切削负载力矩 () 快速进给时所需力矩: 采用丝杠螺母副传动时,上述力矩可用以下公式计算:式中 传动电动机折算到电动机轴上的总的等效转动惯量 电动机最大的角加速度 电动机最大转速 运动部件最大进给速度 脉冲当量 步进电机的步距角() 运动部件从停止起动加速到最大进给速度所需时间(s)根据公式计算:摩擦力矩:式中导轨的摩擦力(N), 垂直方向的切削力(N) G运动部件的总重量(N) 导轨摩擦因数 i齿轮降速比,按计算 传动链总效率,一般可取,附加摩擦力矩(Ncm) 式中滚珠丝杠预加负荷(N) 滚珠丝杠导程(cm) 滚珠丝杠未预紧时的传动效率,一般当带入公式有一般取预加负荷为最大轴向负荷的1/3,根据 求的公式计算:折算到电动机轴上的切削力矩: 式中进给方向上最大的切削力(N)带入数据得:所以快速空载起动时所需力矩为最大切削负载时所需力矩为快速进给时所需力矩为 从以上的数据分析,所需最大力矩发生在快速起动时。(4)步进电机最高工作频 式中 运动部件最大快速进给速度(m/min); 脉冲当量(mm/步)(5)步进电机的选择对于工作方式为三相六拍的步进电机根据步进电机型号选择110BF003型步进电机,最大静转矩为800具体数据看下表,选择广州数控设备有限公司生产的步进电机驱动器DF3A06实现对该步进电机的有效驱动。(6)稳定性计算 两段采用一端固定一段径向支持,选用角接触轴承支撑,采取背对背的安装方式。其特性通过预紧可以限制轴向位移、增加轴承刚性。6.齿轮间隙调整由于主、从动齿轮在制造过程中不可避免存在着加工误差为了使这一对相互捏合的齿轮在安装后达到标准中心矩减少误差采用垫片调整法消除斜齿轮间隙。第4章滚珠丝杠副轴向间隙的调整和预紧方法滚珠丝杠副的轴向间隙指的是螺母的位移和由于滚珠和滚道在负载中的接触的弹性变形引起的螺母的原始间隙之和。滚珠丝杠副的轴向间隙,直接影响其传动刚度和传动精度,特别是反向传动精度。因此,除了滚珠丝杠副的进给运动精度之外,还要严格要求轴向间隙。滚珠丝杠的轴向间隙的调整和预紧,通常通过双螺母预紧来完成。基本原理是在两个螺母之间进行轴向位移,以达到消除间隙和产生预紧力的目的。1垫片调隙式图41所示结构。通过改变垫圈的厚度,螺母轴向移动。这种结构简单,可靠,刚性好,但调整费时,不能在工作中调整。图41双螺母垫片式结构图2螺帽调隙式 图4-2显示了使用螺母来实现预紧结构,两个螺母与带有平键的护套相连接,该键限制螺母在壳体内的运动,并且螺母的螺纹延伸部位在右侧。使用两个笼形螺母1,2允许螺母相对于主轴轴向移动。这种结构紧凑,可靠,调整方便,应用广泛。但调整位移量不易精确控制。这种结构紧凑,工作可靠,调整方便,有助于应用范围更广。但是,精确控制位移并不容易,所以无法精确控制预加载荷。3齿差调隙式 图4-3显示了一个牙齿调整结构。在两个螺母的法兰上,分别有齿数为Z1和Z2的齿轮,Z1和Z2与相应的齿圈啮合。内齿圈固定在螺母座上。改变两个螺旋的轴向相对位置以实现间隙的调整和预紧力的施加。如果其中一个螺母转动n个齿,则其轴向位移为(Ph是螺钉的导程,Z1是齿轮的齿数)。如果两个齿轮沿相同方向旋转n个齿,则两个螺母之间的相对轴向位移(Z2是另一个齿轮的齿数)或。例如:当n=1,Z1=99,Z2=100,即两个螺母在轴向产生的位移。该调整方法结构复杂,但调整准确可靠,精度较高。除上述三种双螺母加预紧力外,还有单螺母变铅自紧和单螺母钢球干预预紧方式。图42双螺母帽式结构图 1、2锁紧螺帽 图43双螺母齿差式结构图第5章 安装及调试中应注意的问题5.1 机械结构安装调整中应注意的问题数控机床的机械部件在刚度,精度,速度,摩擦磨损和普通车床方面有较高的要求。因此,我们不能简单地认为数控装置和普通车床都是数控车床。对要改造车床的结构,性能和精度的技术现状进行综合分析。包括机床原有结构是否满足转换要求,部件是否符合要求,机床加工是否失败,历史上是否出现重大故障等。5.1.1 进给系统的改造应注意的问题当改造供料系统时,通常应该移除原来的供料传输和操作机构。每个方向的进给驱动器均由自己的独立动力步进电机替代。分别实现每个方向上每个3坐标的运动,并控制每个坐标。5.1.2 机床防护应注意的问题机床改造后,整个保护分为三种:部分保护,半保护和全保护。部分保护仅对螺丝,电机,接线等采取保护措施。半保护是在局部保护的基础上增加切割保护,即增加堵塞装置。全面保护意味着整个机床在本地保护的基础上关闭。前两者的实际操作最多,也是最容易操作的。5.2 机床数控化改造的联调在机床安装完成后,系统和其他参数按要求完成,在机电联动期间需要完成各种运动实验,功能实验,空气运行和负载测试。数控改造后检查机床是否符合要求。5.2.1空运转前的检查上电前进行机器外观检查(检查机器各部件的装配质量,使其上电后能正常工作)。(1)重要的固定接头表面应紧密配合,在使用0.03毫米塞尺测量时不应插入。滑动导向面的末端用0.03 mm的探针深度小于20 mm进行检查。重要的固定接合面是主轴箱与床身的接合面,转塔底座与滑板的接合面,以及尾座体与尾座底板的接合面。床和床(拼接床)的组合,钢轨和接合面的基本部件的组合。(2)仔细检查每个箱子和每个运动部件是否按要求加油。冷却箱内是否有足够的切削液,液压站或自动间歇润滑装置中的油是否达到油位指示器指定的油位,电气控制箱中的开关和部件是否正常,以及插入式电路板是否安装到位电源开始集中润滑区域和润滑路径。5.2.2 各种动作实验(1)手动操作:例如,一台车床依靠一个手动刀架沿X和Z正向和反向以及单向进给运动。目的是测试手动操作的准确性。(2)点动实验:在微动状态下,首先慢慢移动刀架然后快速移动,然后进行放大倍率转换。(3)主轴变档实验:主轴换档测试可以根据说明中指定的换档指令进行(4)超程实验:每个轴执行正向和负向超行程实验。机床超程保护有两种,一种是软件存储极限保护,另一种是硬件保护。超程状态由控制机器的报警,屏幕上的显示和液压站的断电指示。如果超程保护不起作用,机械部件将被损坏。5.2.3空运转实验(1)主运动机构运转实验:在非切削状态下,测试主轴工作时间的温度变化和空载功率。机床主机有低速,中速,高速三种速度,所有速度运行时间不少于2分钟。要求检查主轴轴承的温度不超过70.(2)连续空转试验:NC程序指令的所有功能用于进行(非切割)连续运动和同时旋转实验。其运动时间不大于15min。在每个周期结束时停止并模拟松散卡片的工作。第6章 总 结通过这次毕业设计C6140普通车床的数控化改造(横向和纵向进给系统)使我对机床有更深层次的认识,本次设计通过查阅各种资料、手册完成这次设计。本次设计工作如下:1. 了解国内外数控化改造的发展及现状;2. 认识和了解数控车床的工作原理;3. 完成数控化改造总体方案的确定;4. 滚珠丝杠的刚度校核;5. 运用Cad完成纵向和横向进给系统的装配图设计中遇到的问题及其不足之处:1. 设计中尺寸选择不精确;2. 在选择设计方案的时候没有足够的经验选择最优方案;3. 某些结构设计存在缺陷;4. Cad制图软件不太熟练。附 录Application of an integrated CAD/CAE/CAM system for stamping dies for automobilesBor-Tsuen Lin & Chun-Chih KuoSince stamping parts have considerable potential because of their competitive productivity and performance, they have been widely used in the automotive industry. However, themanufacturing industry has three major goals: to improve product quality, to reduce development cost, and to reduce the time spent on development. In order to achieve these goals, we need to bringin new technologies.From the manufacturing viewpoint, the major requirement for most applications of sheet metal is good formability 1. Given that part surfaces have become more and more complex and sharp-edged, we need to take advantage of formability analysis to understand their stampingproperties. In 1963, Keeler and Backofen 2 introduced the concept of forming limit diagrams (FLDs). They analyzed the shape and size for an etched circle-grid of sheet metal after it had been stamped. This technique has been widely used in sheet metal formability analysis since then. Recently, software that uses a finite element method has been used to analyze and simulate sheet metal formability. Chen and Liu 3 combined circle-grid analysis with formability analysis to identify an optimal die face, so that the split defect at the drawn-cup wall in the rear floor panel could be avoided. Makinouchi 4 used formability analysis software to analyze four stamping partsfenders, trunk lid outer panels, side frame outer panels, and tire disk wheelsand to predict their blank geometry, springback, sheet thickness, residual stress, and common defects after stamping. Bigot et al. 5 developed a methodology to validate the modeling of an aluminum forming process based on dimensional characterization and finite element comparison. Taking advantage of artificial neural network, knowledge based systems and finite element analysis, Pilani et al. 6 proposed a method for automatically generating an optimal die face design based on die face formability parameters. Since die structures are becoming more and more complex and large-sized, we must use a solid model in die design to avoid any potential interference among the various components. Moreover, the solid model can be used for building dissolve models and estimating the fragile section of die structures. Therefore, it is necessary to use a 3D CAD/CAE/CAM system to build solid models, to develop CNC tooling path programs, and to analyze the stress of die structures when developing stamping dies. Nahm and Ishikawa 7 utilized the set-based design approach with the parametric modeling technique to handle the uncertainties that are intrinsic at early stages of the design. Park et al. 8 combined a CAD/CAM system with a knowledge-based system to develop deep drawing dies of the motor housing. Cheng et al. 9 used Visual C+ programming to create CAD software for the conceptual design of the scroll compressor, and fabricate a real orbiting scroll part on a CNC machining center.The globalization and competition in the automotiveindustry makes it necessary to reduce the time spent on product development. Networks are widely used nowadays.As a result, Kao and Lin 10 designed a system that uses a local area network and the Internet to allow two geographicallydispersed CAD/CAM users to simultaneously work on the development of products. Kong et al. 11 developed an Internet-based collaboration system for a press die design process for automobile manufacturers to shear design models and analysis results. Moreover, an integrated CAD/CAE/CAM system can tremendously improve productivity. Xu and Wang 12 used the multi-model technology and an integrated CAD/CAE/CAM system to develop cylinder head. Yue et al. 13 took advantage of the concurrent engineering concept and developed an integrated CAD/CAE/CAM system to develop die casting dies for water pumps, which successfully reduce the development time and cost, and improve product quality. Ferreira 14 developed an integrated CAD/RP/FEA system to improve the manufacturing process for Zn casting.This paper illustrates an integrated CAD/CAE/CAM system for designing stamping dies of trunklid outer panels for automobiles using concurrent engineering (CE).2 Procedures for developing stamping dies for automobilesOnce receiving the surface model of a stamping part from an automobile manufacturer, the die manufacturer initializes the development process, which is shown in Fig. 1.Die face design is a process that uses CAD software to create 3D die faces, which include stamping part surfaces, addendums, drawbeads and binder faces, and analyzes their stampingproperties using formability analyzing software. Taking possible common defects into consideration, designers keep modifying the 3D surfaces until they obtain an optimal drawing die face, which will be used in designing dies and designing NC programs for processing die faces.Layout diagram design is the process of developing the die layout diagram based on its surface model, which includes the following sub-tasks: identifying the central reference point, identifying the press direction, identifying the responsibilities of each process, designing drawing die faces, suggesting die height and indicating press lines.Since automotive stamping dies can be very large in size, they are processed by casting in order to minimize their weight and cost. 3D CAD/CAE software must be used to design the solid model to avoid any potential interference among various components, which includes cavity, punch, strengthened ribs, functional units and/or standard parts for upper and lower die sets, and blank-holder (BH).After the die design process is finished, designers will perform motion and interference analysis on the 3D solid models and modify them if any problem is identified. Moreover, the stamping force is very large, modification and enhancement should be made to the die structural models where necessary through structural analysis.Die manufacture includes dissolve dies manufacture, die dimension manufacture and die face manufacture. Dissolve dies are needed because die bodies are processed by casting. After identifying the information needed to construct 3D solid models, designers should develop NC tooling path programs to make dissolve dies using CNC machines. Then, the die bodies are cast through dissolve dies.Die dimension manufacture is responsible for making all reference planes and holes, such as die base planes, guiding planes, stopper planes, assembling planes, positioning holes and bolt holes. Die face manufacture generates all surfaces that will be completed in all subsequent sub-tasks. Designers use 3D CAM software to design tooling paths, including roughing, finishing, and corner finishing paths. Moreover, cutting simulation needs to be conducted to ensure the feasibility of the process. After the tooling paths have been identified, they will be posted into NC code to allow further processing by CNC machines.When the dies have been manufactured and assembled, CMM (coordinate measuring machines) will measure the dimensions of the dies. If no faults are found, die tryouts will be produced. If the tryouts meet all requirements and specifications, mass production ensues. 3 The integrated CAD/CAE/CAM systemsFigure 2 shows the scheme of the integrated CAD/CAE/CAM system for stamping dies. Thissystem includes a set of CAD die face design software, a set of stamping formability analyzingsoftware, a set of CAD/CAE software, a set of CAM software, a stamping die design knowledge-based system, and a product database.Die face design is the process of designing various supporting surfaces around the stamping part surfaces. These supporting surfaces are not part of the stamping part surfaces. Therefore, the die manufacturer is responsible for the die face design. In order to ensure consistency between the stamping parts surfaces and its supporting surfaces, specialized surface design CAD software must be used.Commonly used comme rcial software includes Icem Surf by Icem, STRIM by SGI, and CATIA by Dassault.The surfaces of automotive parts are very complex and sharp-edged. Their formability cannot be predicted using previous experience. In order to ensure product quality, designers need to perform formability analysis on die faces before designing stamping die. Currently, this kind of software includes DYNAFORM by ETA, PAM-STAMP by EDS, and AUTOFORM by AFE.Automotive stamping die structures include structural subcomponents, such as punch, cavity, strengthened ribs, functional units, and cam mechanisms, which are used to change the stamping direction and reduce die sizes. The die faces of punch and cavity are made up of thousands of surfaces. These components also make the design job extremely complex. When designing layout diagrams designers use plane diagrams to illustrate layouts of dies. When designing dies, designers use solid models to construct dies that are identical to real dies. Moreover, designers use motion and interference analysis to avoid any potential interference among various components. In the meantime, structural analysis is performed to understand their stresses and strains. Related software that is available in the market includes CATIA by Dassault, PRO/ENGINEER by PTC,and UNIGRAPHICS NX by EDS.Due to the complex structure of automotive stamping dies, CNC machines should be used to manufacture stamping dies. Therefore, CAM software should be able to assist designers to generate tooling paths and provide cutting simulation. There are many CAM software packages that can support the aforementioned features, including POWERMILL by DELCAM and CADCEUS by UNISYS.The construction of a stamping design knowledge-based system includes layout design and die design. The layout design includes the empirical formula for surface forming parameters, such as the thickness of sheets, die clearances, fillets radii and spring backs, and material parameters, such as modulus of elasticity, strain-hardening indices and anisotropy. The die design includes the design procedures of designing dies, and design criteria and design standards of each component and standard part.Information that is needed throughout the process is stored in the product database, which can be accessed by all software in the system via the local network. In addition, in order to allow users to accurately and efficiently access data, all information is stored in a structured database and includes detailed information, including file names, versions,dates, and formats.In the system, all the CAD/CAE/CAM software and astamping design knowledge-based system were installed on the personal computers with a Pentium 4 3.4 GHz CPU,1024 MB RAM, 128 MB graphics, and Windows XP operating system. The product database was built on the IBM server with a Pentium 3 1.0 GHz CPU, 1024 MB RAM, 128 MB graphics, and Windows NT operating system. Thenetwork connection is a 1 GB LAN (local area network).In this paper, we use the trunk lid outer panel scaled 1/4 as an example to illustrate how to develop stamping dies.We use STRIM 100 to construct 3D surfaces for die faces.DYNAFORM 5.1 is used to perform formability analysis.CATIA V5 R13 is used to conduct die layout diagram design, die design, motion and interference analysis, and structural analysis. We use CADCEUS V5 R1 for tooling path generation and simulation, where NC programs are obtained. CNC machines use these NC programs to manufacture dies. At the same time, a stamping die design knowledge-based system is used to assist the layout design and 3D die design. Since all CAD/CAE/CAM software accepts IGES formats, we use them as communication formats between those software and the product database. Furthermore, the same 3D solid model is used throughout the entire development process, where different development stages can be conducted simultaneously. Therefore, the development time is fundamentally reduced.一个集成的CAD/CAE/CAM系统在汽车冲压模具中的应用我爱机械制图网由于冲压件具有很大的潜力,因为其生产和性能具有竞争力,在汽车工业中得到了广泛的应用。然而,制造业有三个主要目标:提高产品质量,降低开发成本,减少开发时间。为了实现这些目标,我们需要引进新的技术。从制造业的角度来看,大多数板材得到应用的主要原因是其良好的成形性。鉴于零件表面变得越来越复杂,我们需要利用成形性分析来了解其冲压性能。在1963,基勒和巴科芬介绍了成形极限图的概念(FLDS)。他们分析了一个蚀刻已加盖圆形网格的金属板。该技术已广泛应用于金属板材成形性分析中。最近,有限元软件已被用于分析和模拟金属板材成形性中。陈、刘结合圆网成形性分析,确定最佳模面,从而避免了后底板上杯壁上的分裂缺陷。牧野用成形性软件对四个冲压件的挡泥板、行李箱盖外板

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号