摘要

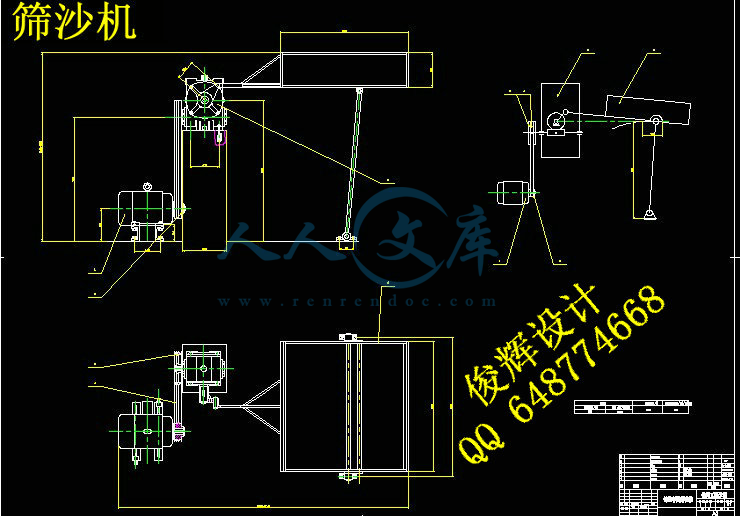

本文简要介绍了振动筛砂机的结构和特点,给出了振动筛砂机的设计,并对连杆的设计和传动系统运动方案要点进行了简要说明。本文重点介绍了振动筛砂机各部分设计和校核。

本设计主要内容分为三大部分:

1.传动系统运动方案设计

2. 减速器机构设计

3. 工作机构的设计

主要设计传动系统运动方案和工作机构,确定了涡轮涡杆传动的各主要参数,对驱动机构中的各部件进行了选型,设计,校核。

本设计的主要特点是:节省投资,控制方便。

关键词 传动系统;连杆机构;运动和动力分析;涡轮蜗杆减速器

Abstract

This paper introduces the sand-shaker of the structure and characteristics of the shaker is the design of sand, and link the design and transmission system for a sports programme elements summary statement. This article focuses on the shaker machine sand all parts of the design and verification.

The design of the main content is divided into three parts:

1. Transmission System Design Movement

2. Reducer Design

3. The design work

The main drive system design work and sports programmes, identified turbo-drive vortex of the main parameters of the drive mechanism in various parts of the selection, design, check.

The design of the main features are: saving investment, convenient control.

Keywords Transmission linkage movement Linkage mechanism Kinematics and dynamics Analysis retarder

目 录

1 绪论 1

1.1 背景介绍 1

1.2方案比较 1

1.3设计方案综述 2

2传动方案设计 3

2.1 传动方案对比分析 3

3连杆机构的设计 5

3.1连杆机构的特点 5

3.2连杆机构的选择 5

3.3平面四连杆机构有曲柄的条件 6

3.4.1铰点位置和曲柄长度的设计 7

3.4.2曲柄摇杆机构的设计 7

4 机构的运动和动力分析 9

4.1概述 9

4.2用矢量方程图解法作平面连杆机构的速度和加速度分析 9

4.2.1绘制机构运动简图 9

4.2.2作速度分析 9

4.3作加速度分析 10

4.4用矢量方程图解法作平面连杆机构的动态静力分析 12

4.4.1对机构进行运动分析 12

4.4.2确定各构件的惯性力和惯性力偶矩 12

4.4.3机构的动态静力分析 13

5杆件的设计 18

5.1杆件的类型 18

5.2 钢材和截面的选择 18

5.3杆件间的联结 18

5.3.1剪切强度计算 18

5.3.2挤压强度计算 19

5.3.3稳定性的校核 20

6 减速器的设计 21

6.1电动机的选择 21

6.1.1选择电动机类型和机构形式 21

6.1.2 功率的计算 21

6.1.3电动机功率计算 21

6.1.4确定电动机转速 22

6.2 确定传动装置的总传动比和分配传动比 23

6.2.1 总传动比 23

6.3 计算传动装置的运动和动力参数 23

6.3.1各轴转速 24

6.3.2各轴输入功率 24

6.3.3各轴输入转矩 24

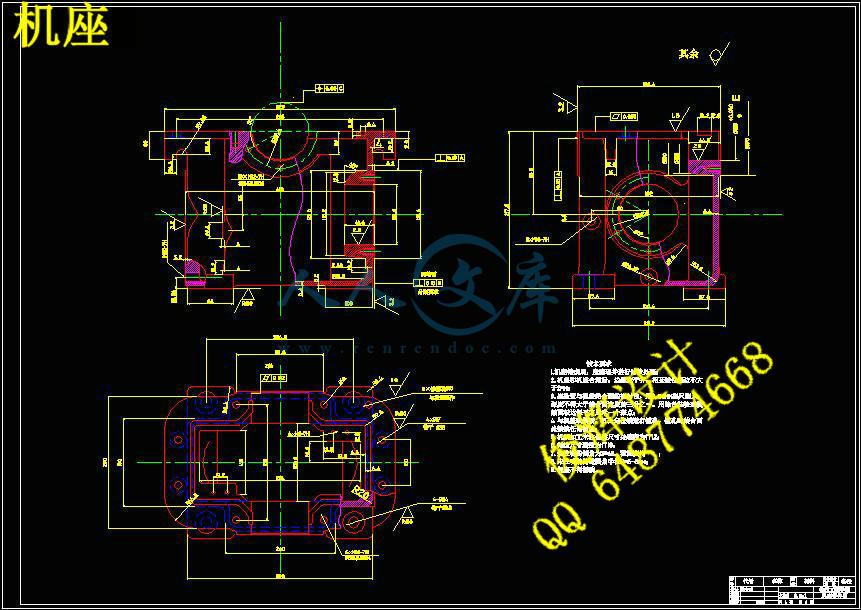

6.4 减速器结构的设计 24

6.4.1机体结构 24

6.4.2铸铁减速器机体的结构尺寸 24

6.5 传动零件的设计计算 25

6.5.1减速器外传动零件的设计 25

6.5.2减速器内传动零件的设计 26

6.6装配图设计第一阶段 30

6.6.1有关零部件的结构和尺寸的确定 30

6.6.2 轴的结构设计 31

6.7滚动轴承的选择 34

6.7.1 选择原则 34

6.7.2 选用方法 34

6.7.3滚动轴承的失效 35

6.8轴承盖上的螺纹强度计算 36

6.9 键的选择和强度校核 37

6.10联轴器的选择计算 37

6.11装配图设计的第二阶段 38

6.11.1轴承端盖结构 38

6.11.2轴承的润滑与密封 38

6.11.3减速器的润滑 38

6.12减速器附件设计 39

6.12.1窥视孔盖和窥视孔 39

6.12.2放油螺塞 39

6.12.3油标 39

6.12.4通气器 39

6.12.5启盖螺钉 39

6.12.6环首螺钉,吊环,和吊钩 39

7 开式齿轮的设计 40

7.1开式齿轮计算公式 40

7.2计算参数的选取 40

7.3确定传动主要尺寸 41

结 论 42

致谢 43

参考文献 44

附录 45

英文翻译 45

中文翻译 51

1 绪论

1.1 背景介绍

本课题来源于现场实际,属于工程设计。车间振动筛砂机是一种很常见的机械结构,在自动化流水生产线上有着广阔的用途和作用,在石油工业和自动进给的输送系统中都有很好的运用,特别是在一些需要有间歇传动的进给机构中,振动筛砂机承担了相当一部分的工作任务,如自动化的包装流水线上。通过该毕业能使学生将大学四年所学的知识能灵活的运用于实践。对于一个工程的整体设计有了更好的理解。有助于形成工程化的思想,对以后的设计打下很好的基础。

随着国民经济的不断发展,多种类型的工件传送机广泛的运用于石油,化工,农业,轻工和服务业等不同的行业的各种场合。同时在各种场合对不同的工况所使用的振动筛砂机也不尽相同,近年来由于振动筛砂机的应用范围的扩大,品种的增多以及质量的不断提高,对加工设计振动筛砂机提出了更高的要求,特别是在一些大型的流水线上,振动筛砂机承担了很重要的工作任务。这些振动筛砂机要求传输距离和速度,精度比较高。为此各厂家为了根据自己的需要,出于经济性和战略方向的考虑,自行设计结构简单可靠,生产价格便宜的振动筛砂机。

1.2方案比较

经过反复调研,查阅相关资料,我们根据振动筛砂机工况要求,提出了以下三种方案:

方案一:直接运用步进电动机和带传动来实现滑架的往复运动,通过步进电动机的正反转程序控制往返运动,用单片机控制驱动电路来设置相关的运动参数。

方案二:运用步进电机和齿轮齿条来实现滑架的往返运动,通过步进电机的正反转,齿条固定在滑架上,利用齿轮齿条间的传动来实现往返运动。

方案三:运用普通电动机,减速器,连杆机构。通过电动机可以获得运动需要的动力,减速器提供相应的速度和节奏,连杆机构实现不同的速比,节奏,步长以及滑架的运动轨迹。

经过可行性调研,我们发现方案三是合理的,也是最有实际意义的,同时,经济性也能很好的实现,方案一中步进电机的功率和工况要求中的中度冲击问题对步进电机的影响不能很好的解决,而且步进电机拥有一个很明显的优点,就是它能够精确的正反转功能,因为步进电机是将电脉冲信号转化为角位移,或线位移的开环控制元件,在非超载的情况下电机的转速,停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载的变化而影响,即给电机加一个脉冲信号,电机则转过一个步距角,这一线性关系的存在,加上步进电机只有同期性的误差而无累积误差等特点,使得在速度控制领域用步进电机来控制变的非常简单,而且低速精度高。

虽然步进电机已被广泛地应用,但步进电机并不能象普通的直流电机,交流电机在常规下使用。它必须由双环形脉冲信号、功率驱动电路等组成控制系统方可使用。因此用好步进电机却非易事,它涉及到机械、电机、电子及计算机等许多专业知识。方案二也存在类似的问题,而方案三都能很好的实现,而且普通电动机容易选择,减速器和连杆机构,结构可靠,稳定性高,可以允许有一定的冲击,故此方案较合理。

在整个设计过程中,减速器部分和连杆机构的设计和分析应是本课题的重点,运用机械设计和机械原理的相关内容来设计,设计的主要内容应包括工作机构和传动系统的运动分析,连杆机构的运动和动力分析,减速器的设计,减速器零件的制造及相关工艺流程。本课题的难点的连杆尺寸的分析和动力运动的分析,减速器各轴和齿轮的计算设计。

1.3设计方案综述

振动筛砂机是一种实现往复传送的机械,电动机通过传动装置,驱动滑架往复移动工件,行程时滑架上的推爪推动工件前进一个步长,当滑架返回时,由于推爪与轴间装有扭簧,推爪得以从工件底面滑过,工件保持不动,当滑架再次向前推进时,已复位,往返推动工件前移。

设计意义:振动筛砂机在自动化流水线上的充分运用能提高工厂的生产率,减轻工人的劳动强度,为实现车间无人化提供了可靠的条件。

2传动方案设计

2.1 传动方案对比分析

一台完整的机器,总是由原动部分,传动部分,和执行部分所组成,而传动部分的功能是将原动机的动力或运动形式传递给执行部分或转换成执行机构预期的动作。实践证明,传动部分的质量和成本在整个机器中所占的比例很大,传动方案的选择及布局是否合理在很大程度上决定了机器的工作性能和运转费用。因此,合理拟定与选择传动方案具有十分重要的意义。

合理的传动方案,除应满足工作机的性能要求,使用条件和工作可靠外,还应使结构简单、尺寸紧凑、加工方便、成本低廉、传动效率高及使用维护便利等。要同时满足这许多要求,常常是困难的,实际上只能照顾重点要求。现对设计提供的电动机和减速器传动方案进行对比分析。

经查阅文献《机械零件简明设计手册》,方案(A)中减速器为圆柱齿轮展开式二级减速器;方案(B)中减速器为圆锥、圆柱齿轮二级减速器;方案(C)中减速器为下置式蜗杆一级减速器。

显然,方案(C)结构最紧凑,但在长期连续运转的条件下,由于蜗杆传动效率低,功率损失较大;方案(B)的宽度尺寸较方案(A)小,但圆锥齿轮加工比圆柱齿轮困难。

所以,传动方案的选择不但要考虑整个机器的动力特性和运动要求,还要十分注意传动机构的类型特征及应用范围,即在拟定运动简图时通常注意如下几点:

(1)带传动承载能力较低,在传递相同扭矩时结构尺寸较啮合传动大,但传动平稳,能缓冲吸震,且有过载打滑保护作用,因此宜放在传动装置的高速级;

(2)链传动具有运动不均匀性和多边效应冲击,故宜布置在低速级;

(3)蜗杆传动工作平稳,无噪音、传动比大,体积小,重量轻及结构紧凑,但因摩擦发热,其效率较其它普通齿轮啮合传动低,只适宜用于中,小功率和间歇工作的场合。

(4)圆锥齿轮的加工比较困难,特别是大模数圆锥齿轮,应尽量置于高速级,以减小其模数或直径,但圆锥齿轮速度过高时,其精度相应也需提高,还应考虑能否制造及加工成本问题。

(5)斜齿轮传动的平稳性较直齿轮传动好,相应地用于高速级;

(6)制动器通常设在高速轴,但制动器后面的传动机构不应设置带传动和摩擦传动。

(7)为简化传动装置,总是将改变运动形式的机构,如(连杆机构,凸轮机构)布置在传动系统的末端或低速级。

(8)传动装置的布局要求结构简单,紧凑,匀称,刚度和强度要好,并适合车间布置情况和工人操作,便于装拆和维修。

通过三种方案的对比分析,方案(C)下置式蜗杆传动具有工作平稳,无噪音,传动比大,体积小,结构简单,紧凑,匀称,刚度,强度要好。适合车间布置情况和小批量生产和相对较低的载荷和阻力。因此,我选择方案(C)传动系统

川公网安备: 51019002004831号

川公网安备: 51019002004831号