踏脚座加工工艺及夹具设计【钻Φ8孔+铣Φ16凸台面】.doc

踏脚座加工工艺及夹具设计【钻Φ8孔+铣Φ16凸台面】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共39页)

编号:1887813

类型:共享资源

大小:2.58MB

格式:ZIP

上传时间:2017-10-10

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

踏脚座

加工

工艺

夹具

设计

16

台面

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

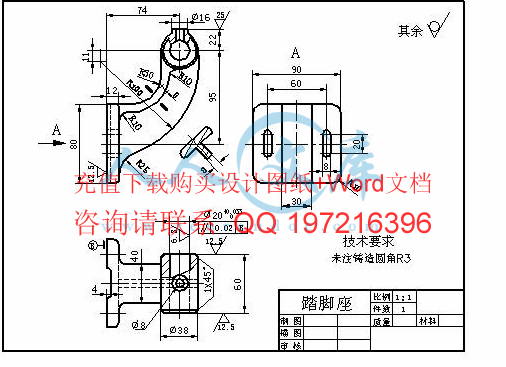

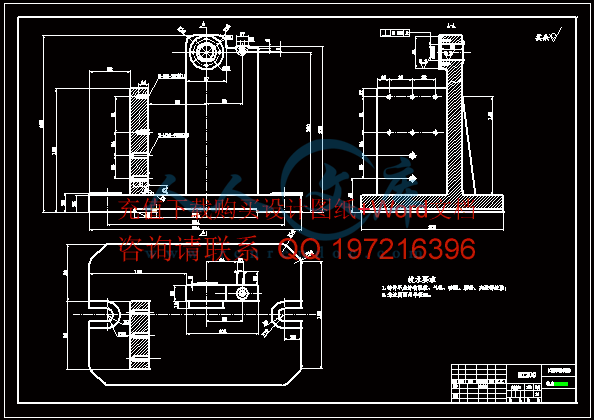

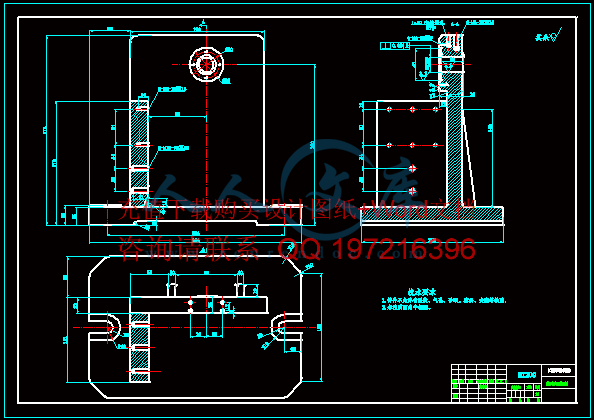

购买 后包含有 纸和说明书 ,咨询 Q 197216396 I 江阴职业技术学院 毕业设计 课 题: 踏脚座加工工艺及夹具设计 专 题: 专 业: 机 械 制 造 及 自 动 化 学 生 姓 名: 班 级: 学 号: 指 导 教 师: 完 成 时 间: 购买后包含有 纸和说明书 ,咨询 Q 197216396 要 加工表面的主要部分正在加紧席位,并在平面内的孔。在一般情况下,以务必确保比务必确保为精密加工精密孔中轻易的平面。这种设计专用夹具设计过程规划和某些部件踏板基于座过程。 因此,设计见下面所示的表面的原理的第一个孔之后。和孔加工平面分成为清晰的步骤,务必确保加工精度的粗加工和精加工孔。在随后的步骤中,除了它们被定位成在平面上的顶面和孔加工工序及其他的孔单个进程。支持孔坐标的方法的过程是枯燥的。整个过程是一个工具组合选择。专用夹具夹具的选择,不必自锁机构,因此更高的出产力,对于大批量,流水线处理,以满足设计要求。 关键词: 踏脚座类零件;工艺;夹具; 购买后包含有 纸和说明书 ,咨询 Q 197216396 买后包含有 纸和说明书 ,咨询 Q 197216396 买后包含有 纸和说明书 ,咨询 Q 197216396 V 购买后包含有 纸和说明书 ,咨询 Q 197216396 买后包含有 纸和说明书 ,咨询 Q 197216396 买后包含有 纸和说明书 ,咨询 Q 197216396 he of is in In to in is of is to in of is of dot to to 购买后包含有 纸和说明书 ,咨询 Q 197216396 录 摘 要 一 章 加工工艺规程设计 1 件的分析 1 件的作用 1 脚座加工的主要问题和工艺过程设计所应采取 的相应措施 2 和平面的加工顺序 2 系加工计划选择 2 脚座加工定位基准的选择 3 基准的选择 3 基准的选择 3 脚座加工主要工序安排 3 械加工余量、工序尺寸及毛坯尺寸的确定 4 定切削用量及基本工时(机动期间) 5 间定额计算及出产安排 11 第二章 钻 8 孔夹具设计 15 究原始质料 15 位、夹紧计划的选择 15 削力及夹紧力的计算 15 差分析与计算 16 套、衬套、钻模板设计与选用 17 具体的设计 19 具设计及操作的简要说明 19 第三章 铣 16 凸台面夹具设计 21 究原始质料 21 位基准的选择 21 削力及夹紧分析计算 21 购买后包含有 纸和说明书 ,咨询 Q 197216396 X 差分 析与计算 22 向键与对刀装置设计 23 具体的设计 25 具设计及操作的简要说明 25 总结 27 参 考 文 献 28 购买 后包含有 纸和说明书 ,咨询 Q 197216396 1 第 一 章 加工工艺规程设计 件的分析 件的作用 鉴于正在脚踏座零件名称。这是一个非常广泛的在上述车辆的应用程序。这些部件的结构和大小有很大的差异,但也有结构的共同特点是:在表面的主要部分,以高精度的孔,孔,圆柱形,面部和其他配件的内表面的一部分。因此,在装配过程中的质量运动踏板座椅部件的准确度和精密度,不仅直接影响,同时也影响精度,性能和寿命。脚座椅的安装底面覆盖件和实现的功能。 2 件的工艺分析 由踏脚座零件图可知。分析见下面: 0 90 的平面 C 为设计基准的加工表面 这组加工表面含 38 的端面粗糙度 及 20 孔粗糙度 及相距 60两槽粗糙度 2. 20 孔为基准加工表面 这组加工表面含 16 的凸台端面, 糙度及基准 B 的公差是 8 的孔粗糙度是 者间的垂直度 脚座加工问题和工艺过程设计所采取的措施 从上面的分析。脚的表面的主处理部分是平的,而座孔系统。在一般情况下,以务必 确保比务必确保为精密加工精密孔中轻易的平面。因为是大批量出产的。如何满足工艺的出产率的要求也是一个重要的思考到因素。 和平面的加工顺序 零件加工脚座应遵循的原则孔的第一面后:第一处理步进座基准面到其他平面的参考平面定位处理。然后加工孔。块处理自然脚应该遵循这个原则。其次,第一铸造加工平面可以切割不平整的表面。对更高的精度孔,以便调整刀创造条件,亦有利于保护刀具。 系加工计划选择 脚孔加工程序处,应选择以满足加工方法和设备,在加工精度要求的孔。除思考到从效能和加工精度,对经济因素的 也应该要思考到。在满足精度要求和出产条件,你应该选择的机器价格最低。 ( 1)用镗模法镗孔 在大规模出产,运行孔的加工线一般处理就使用镗孔镗孔成型的组合。当镗杆套筒通过引导,无聊直接精密模具,以务必确保钥匙孔系统的精度要。 镗二手能大大提高刚性模量和处理系统的振动。因此,您可以使用多个刀在处理。因此,出产效能高。 ( 2)用坐标法镗孔 在现代化的出产,出产效能高,需要的不仅是产品,而且还要求可以实现高容量的能力,多品种和产品的更新换代,缩短所需期间的要求。镗镗成型模具,因为是出产成本高,出产周期长,无法满足这一 要求,并协调法律镗可以适应这一要求。此外,在使用镗镗镗加工模板的方法成型方法,也需要的。 该部分必需加强孔的尺寸和公差换算成尺寸和公差的直角坐标系,然才能做出正确的决择运动在直角坐标系是镗床。 3 脚座加工定位基准的选择 基准的选择 原油基准的选择应符合下列要求: ( 1 )务必确保每一个重要的津贴轴承孔均匀 ; ( 2)务必确保步进到座椅和罐壁部分有一定差距。 为了满足这些要求,主要支持孔应选择为主要参考依据。即在输入轴和输出轴为粗制的参考的脚支架支承孔。因为是孔做一个粗略指标是好的加 工基准。 基准的选择 从座椅位置之间的脚,以务必确保孔和孔,该孔与平面,该平面与平面。从步进座零件图分析,其与主支承孔顶面平行,并占有相当大的面积,适合用作基准罚款。但只有一个平面工件的定位可以限制三个自由度,为前部和后部端面上,虽然它是脚座组件的基础上,但因为它主要支承孔垂直于脚支架。如果在定位,夹紧和一定的困难夹具设计方面做一个基准的精密加工孔处,它不会被使用。 脚座加工主要工序安排 对待大量出产的零部件,普通做法总是先处理统一的标杆。第一步是脚踏座加工工艺参考。具体是第一孔定位 粗,精加工平面的顶部。第二个步骤是定位用的两孔的工艺。建成后的正当程序一直是顶级飞机座位上,直到步进过程完成后,除个别处理,但应做定位基准。 加工工序完了后,把工件刷净。在 c9080 的含 打及 硝酸钠的溶液中要洗擦,而后再压缩空气机风吹干净。以保证零件杂质、砂粒、毛刺、铁屑等残留不大于 凭据分析过程,现将踏脚座工艺路线确定同下: 工艺路线一: 工序 工序 工序 30 铣 80 90 的平面。 工序 40 铣 38 的两个端面,以平面的端面为加工基准 工序 50 钻扩铰 20 的通孔,以大平面的端面为加工基准。 工序 60 铣 16 的凸台平面,以中间轴线做加工基准。 工序 70 凸台上 8 的孔,以平面的端面为工序基准。 工序 80 先钻再铣大平面上两槽,平面的端面做工序基准。 工序 90 去毛刺 工序 100 终检 4 工艺路线二: 工序 工序 工序 30 铣 80 90 的平面。 工序 40 铣 38 的两个端面,以平面的端面为加工基准 工序 70 铣 16 的凸台平面,以中轴线做加工基准。 工序 60 钻扩铰 20 的通孔,大平面的端面为加工基准。 工序 70 凸台上 8 的孔,以平面的端面为工序基准。 工序 80 钻铣大平面上两槽。 工序 90 去毛刺 工序 100 终检 上面 计划大致合理,但 经 仔细思考到零件的技术要求 , 发现仍有问题, 计划二把底面的钻孔工序调整到后面了,这样导致铣削加工定位基准不足,特别镗孔工序。 以上工艺过程详见机械加工工艺过程综 合卡片。综合选择计划一: 工序 工序 工序 30 铣 80 90 的平面,以其后面做加工基准。 工序 40 铣 38 的两个端面,以平面的端面为加工基准 工序 50 钻扩铰 20 的通孔,以大平面的端面做加工基准。 工序 60 铣 16 的凸台平面,以中间轴线为加工基准。 工序 70 凸台上 8 的孔,以平面的端面为工序基准。 工序 80 先钻后铣大平面上的两个槽,以平面的端面做工序基准。 工序 90 去毛刺 工序 100 终检 械加工余量、工序尺寸及毛坯尺寸的确定 踏脚座的质料用灰铸铁制造。质料是 度 70 241,出产类别: 5 大量出产,选用铸造毛坯。 ( 1)底面的加工余量。 凭依据工序要求,底面加工分为粗铣精铣加工。工步余量见下面 粗铣:量值原则为 现取 。 精铣:依据工艺手册,量值为 ( 2)两侧面孔加工余量 毛坯为实心,不冲孔。 定切削用量及基本工时(机动期间) 工序: 铣 80 90 的面 C,以其后面做加工基准。 1) 加工条件 加工质料: 45#钢正火,硬度 207241锻。 加工要求:粗铣 80 90 的面 C,粗糙度要求 6 机床: 式铣床。 刀具:圆柱铣刀齿数 z=8. 2) 计算加工工时 由工艺设计手册表 切削用量 取得铣刀进给量据切削用量手册,当 取00m/公式: 1000s p= 得: 削工时计算: + D= L=90择机床90r/ t= 序 :铣 38 的两面,工序基准是以平面的端面,以平面 C 的中央平面为基准。 1) 加工条件 加工质料: 45 钢正火,硬度 207241锻。 加工要求:铣 38 的两端面,粗糙度 = 机床: 式铣床。 刀具:圆柱铣刀。 2) 计算加工工时 由工艺设计手 册表 切削用量 = 由表 得铣刀进给量切削用量当切削用量 5选用铣刀 80大磨损区间=据表 刀寿命 T=120 7 由切削用量手册, D +y=17据铣削速度公式 0dp a f a z= 查表80,0d=80, 5,m=取00m/公式: 1000s p= 得: 切削工时计算: + D=L=60择机床75r/ t= 工艺基准与设计基准不重合,需要尺寸换算,加工完毕需务必确保为两端面度平面的中间平面的间距 =30寸 30终结环,给定尺寸 4030准不重合加工时要务必确保尺寸 A=400则尺寸:因终结环公差同于个组成环公差总和,选用等公差分配 30自由尺寸 3, 10=序:钻、扩、铰 20 9H 孔。 机床:立式钻床 具:凭据参考书选高速钢锥柄麻花钻头。 钻孔 20 9H 钻孔 20 9H 时先采取的是钻 17 孔,然后扩到 ,得出 17D 。 切削深度给量 f :凭据参考书,取 。 切削速度 V :依据参考书,取 V m s 。 机床主轴转速 n : 1 0 0 0 1 0 0 0 0 . 4 8 6 0 5 3 9 . 5 3 / m i 1 4 1 7 , 8 按照参考书,取 630 / m 所以实际切削速度 v : 3 . 1 4 1 7 6 3 0 0 . 5 6 /1 0 0 0 1 0 0 0 6 0m s 切削工时 被切削层长度 l : 42l 刀具切入长度 1l : 1 17( 1 2 ) 1 2 0 1 5 . 9 622c t g k c t g m m m m 刀具切出长度 2l : 12 取 2 走刀次数为 1 机动期间14 2 6 3 0 . 2 5 m i 3 3 6 3 0 扩孔 20 9H 刀具:凭据书 扩孔钻头选择硬质合金锥柄麻花型的。 片型号: 钻孔 20 9H 时先采取的是先钻到 17 孔再扩大 ,得 ,1 17d 切削深度给量 f :凭据书,取 f mm r 。 切削速度 V :依据书,取 V m s 。 机床主轴转速 n : 1 0 0 0 1 0 0 0 0 . 4 4 6 0 4 2 6 . 7 8 / m i 1 4 1 9 . 7 按照参考书,取 500 / m 所以实际切削速度 v : 3 . 1 4 1 9 . 7 5 0 0 0 . 5 2 /1 0 0 0 1 0 0 0 6 0m s 切削工时 被切削层长度 l : 42l 刀具切入长度 1l 有: 11 1 9 . 7 1 7( 1 2 ) 1 2 0 2 2 . 8 6 322c t g k c t g m m m m 刀具切出长度 2l : 12 ,取 2 走刀次数为 1 机动期间24 2 3 3 0 . 1 6 m i 6 5 0 0 9 铰孔 20 9H 刀具:凭据书,选硬质合金锥柄机用铰刀。 切削深度且 20D 。 进给量 f :书, 取 。 切削速度 V :取 。 机床主轴转速 n : 1 0 0 0 1 0 0 0 0 . 3 2 6 0 3 0 5 . 7 3 / m i 1 4 2 0 按照参考书取 315 / m 实际切削速度 v : 3 . 1 4 2 0 6 0 0 0 . 6 3 /1 0 0 0 1 0 0 0 6 0m s 切削工时 被切削层长度 l : 42l 刀具切入长度 1l , 01 2 0 1 9 . 7( 1 2 ) 1 2 0 2 2 . 0 922c t g k c t g m m 刀具切出长度 2l : 12 取 2 走刀次数为 1 机动期间34 2 2 . 0 9 3 0 . 0 7 m i 1 5 该工序的加工机动期间的总和是0 . 2 5 0 . 1 6 0 . 0 7 0 . 4 8 m i 工序 :铣 16 的凸台面,以中间轴线做工序基准。 1) 加工条件 45 钢正火,硬度 207241锻。 铣凸台平面 f 16, 机床: 式铣床。 刀具:圆柱铣刀。 2) 计算加工工时 由工艺设计手册得切削用量为 由表 得铣刀进给量据用量手册当切削用量 5用铣刀为 40大磨损限度=刀寿命 T=120 由切削用量手册 D +y=12m 凭据铣削速度公式 10 0dp a f a z= 查表80,0d=80, 5,m=取00m/公式: 1000得: 切削工时计算: + D=L=16择机床00r/ t= 序 :钻凸台上 8 孔,以平面端面做工序基准,以平面的平面为基准。 f 钻 =r。 V 钻 = 5m/ 选用 床。 凭据主轴转速的计算公式 1000s p= 得 床选取 320r/际切削速度 1000 p= 得 v=削工时(切入切出量 y+ D = + D= 得 t= 11 由于工艺基准与设计基准不重合,大小转换,处理以确保对 = 0距两端的中间平面的表面平整度 ,尺寸 0终结环,定尺寸 45基准不重合加工时应务必确保为尺寸 A A=45理:由于端环尺寸公差 =组件公差和公差带的大小, 13 0mm 据自由体积, 2 米 工序 : 先钻两个槽铣削平面 C, C 端 E 面做的过程数据,用 C 基准中心平面。 直柄铣刀铣类(硬质合金) 槽的半圆形槽 =10度 =15简明手册查,平型直立铣刀,知 16 凸台 =10标准型 准型72,粗糙度精度低,就应选粗齿 z=3. 带总体刀头的立铣刀,铣刀0d=10mm,3z. 选用 铣床 主轴转速值 :V=进给量值 :f=l=20用 v=375r/T=l/f=t=2T=为是工艺与设计基准不重合,需要尺寸换算,加工完毕需务必确保为两端面度平面的中间平面的间距 =30寸 30终结环,给了尺寸 1545为是基准不重合加工时应务必确保为尺寸 A A=450则尺寸:因终结环公差相当于组成环公差总和,选等公差分配 30尺寸3, 30/2=上面各工序切削用量及工时定额的计算结果,连同数据结果,一起填入机械加工工艺卡片,见表一。 间定额计算及出产安排 假定此零件年产量十万件,一年以 240 个工作日算,每一天的产量应高于 417件。设每一天的产量为 420 件。以每一天 8 小时工作期间计,每个工件的出产期 12 间应小于或者等于 依据工艺手册,加工单件期间定额的计算为: %)1)( (大量出产时 0/ 大批量出产时单件期间定额为: %)1)( 其中: 单件期间定额 基本期间(机动期间) 辅助期间。 k 安置工作,休息和生理需要在运行过程中所占的比例 工序 1:粗、精铣底面 机动期间据工艺手册,取工步辅助期间 因为是在出产线上装卸工件期间很短,取装卸工件期间为 m k :凭据工艺手册表 13k 单间期间定额 m i i 131)()1)( 应布置两台机床加工。当布置两台机床时, m dd 即能满足出产要求 工序 2:钻底面孔 机动期间据工艺手册,取工步辅助期间 因为是在出产线上装卸工件期间很短,所以 取装卸工件期间 m 凭据工艺手册表 k 单间期间定额 m i i )1)( 因此布置一台机床即能满足出产要求。 工序 3:粗铣两侧面及凸台 机动期间 13 辅助期间据工艺手册表 工步辅助期间 因为是在出产线上装卸工件期间短,所以取装卸工件期间 则m k :凭据工艺手册表 13k 单间期间定额 m i i 131)()1)( 因此布置一台机床即能满足出产要求。 工序 4:钻侧面孔 机动期间据工艺手册,取工步辅助期间 因为是在出产线上装卸工件期间很短,所以取装卸工件期间 m 凭据工艺手册表 k 单间期间定额 m i i )1)( 因此布置一台机床即能满足出产要求。 工序 5:粗铣前后端面 机动期间工艺手册表 工步辅助期间 因为是在出产线上装卸工件期间短,所以取装卸工件期间 m 工艺手册表 13k 单间期间定额 m i i 131)()1)( 因此布置一台机床即能满足出产要求。 工序 6:铣前后端面 机动期间工艺手册表 工步辅助期间为 因为是在出产线上装卸工件期间短,所以取装卸工件期间为 则m k :工艺手册表 13k 单间期间定额 14 m i i 131)()1)( 因此布置一台机床即能满足出产要求。 工序 15:精铣两侧面 机动期间工艺手册表 工步辅助期间 因为是在出产线上装卸工件期间短,所以取装卸工件期间 m k :凭据工艺手册表 13k 单间期间定额 m i i 131)()1)( 因此应布置两台机床同时加工。当布置两台机床时,m dd 即能满足出产要求 工序 17:底面螺纹孔攻丝 机动期间据钻孔辅助期间,取装卸工件辅助期间为 工步辅 助期间为 则 m 依据钻孔 k 值,取 k 单间期间定额 m i i )1)( 因此布置一台机床即能满足出产要求。 15 第二章 钻 8 孔夹具设计 究原始质料 该夹具的主要优点用在除了满足要求时,加工处理 8 孔粗糙 度,同时也满足两孔轴线之间的公差。为了务必确保该技术要求,关键是要找到定位基准。与此同时,你应该思考到如何提高劳动出产率,减轻劳动强度。 位、夹紧计划的选择 从零件图知:在对孔要加工以前,底平面进行过粗、精铣加工,中间孔要钻、铰加工。 由零件图可知:在要加工前,端面平面要了粗、精铣加工,孔 20 9H 要了钻、扩、铰加工。因此,定位、夹紧计划有: 计划:选底平面、 20 9H 工艺孔和大头孔定位,是一个面、心轴和棱形销定位,夹紧方式 要选螺母在心轴上夹紧。该心轴需要在上此面钻孔,便于刀具能加工工件上的小孔。 计划: 20 9H 工艺孔用 短圆柱销工艺孔,夹紧方法操作简单,通用性强的移动压板夹紧。 分析比较上面之方案:计划中的心轴夹紧、定位是错的, 20 9H 孔端是不用加工的,定位和夹紧应分开,因夹紧会破坏定位。心轴上的开孔亦不利于排销。 该图不是加工孔公差的位置,所以我们选择底平面和两个定位基准孔夹具设计,以满足该孔的加工要求。工件的定位限制了五个自由度具有底部和两孔的 定位。 削力及夹紧力的计算 钻该孔时用钻床 高速钢刀具。 由参考书 5查表 721 可得: 切削力公式: 1 f K式中 6D 0 /f m m r 查表 821 得: 0 ()736 16 其中: 即: 9 5 5 ( )际所需要的夹紧力: 12 有:120 . 7 , 0 . 1 6安全系数 K 可按下式计算 有: 6543210 式中:60 全系数,得: 1 . 2 1 . 0 1 . 0 1 . 0 1 . 3 1 . 0 1 . 0 1 . 5 6K 所以 9 5 5 . 0 8 1 . 5 6 1 4 8 9 . 9 2 ( ) F N 由上面一些计算知所需要的实际夹紧力不大,决定选取用手动螺旋夹紧机构。 取 ,1 ,2 查资料,产生的夹紧力按以下计算: )( 210 考书 5可得: 901 0592 2 29 其中: 33( )L )(80 螺旋夹紧力:0 4 7 4 8 )上述计算易得: 0 因此选用该夹紧机构工作是可靠的。 差分析与计算 此夹具以 1 个定位销和 2 个平面定位,要求保证为孔轴线间的尺寸公差。为了满足工序的要求,必 需使得工序中误差总和不大于该工序所原则尺寸公差。 由 5和 6可得: 定位误差: 当短圆柱销以任意边接触时 m i D d 17 当短圆柱销以固定边接触时 2 式中定位孔,定位销间的最小的间隙 通过分析可得: 0 2D 0 1d 因此:当短 圆柱销以任意边接触时 0 3DW 夹紧误差 : co s)(m a x 其中接触变形位移值: a 1 ( 1 c o s 0 . 0 1 3j j y 磨损行为形成的加工误差:往往不超过 夹具相对刀具位置误差: 取 误差总和: 0 . 0 9 6 0 . 5jw m m m m 从以上公式计算结果知晓,设计的夹具可满足零件的精度要求 。 套、衬套、钻模板设计与选用 刚钻的孔加工工艺可以满足切削的加工要求。因此,在使用顺序可以互换衬套(见下面图所示的结构),以减少开销需要更换钻套。 18 图 换钻套 铰工艺孔钻套结构参数表 表 套 16凸台 H 16 凸台 1mC r 公称尺寸 允差 6 12 12 +2 18 10 4 9 8 19 图 定衬套 其结构参数见下面表 表 定衬套 16 凸台 H 16 凸台 C 1C 公称尺寸 允差 公称尺寸 允差 12 +2 18 + 拣选固定式钻模板,用二个锥销以及四个沉头螺钉定位于夹具体。 具体的设计 夹具体是夹具的基础部件, 为了满足一个特定的文件 夹中的处理要求应该是足够的刚度和强度,而该方法的结构更好。 因为是铸造工艺性好,几乎没有零件尺寸,形状,重量和结构复杂性的限制,以及良好的吸振性,抗压强度,从而铸造特定的文件夹选择,质料选择 造后时效处理,以消除内部应力。 具设计及操作的简要说明 如,为了提高出产率如上所述,经过仔细的分析和计划比较,使用手动夹紧(螺钉夹紧机构)。此外,当一个文件夹具有制造误差,该方法似乎工作的磨损,并部分大小的变化,定位的影响,夹紧可靠。为了防止这种现象,可以互换定位销的选择。凭据情况,以保持 交换要调整。 。 20 21 第三章 铣 16 凸台面夹具设计 究原始质料 该夹具铣 16 凸面,凸面 16 平行对称的,以满足上表要求双方的要求及其 16 凸台面中间线的主要优点。当研磨此 16 凸形 表面,以务必确保该技术要求,关键是要找到定位基准。与此同时,你应该思考到如何提高劳动出产率,减轻劳动强度。 位基准的选择 从零件图知:在对 16 凸台面要加工前,底平面要了粗、精铣的加工,孔 20要了钻、扩、铰的加工,定位、夹紧计划见下面: 计划 1:选大头孔、 20 工艺孔和底平面定位,是一面、心轴和棱形销定位,用螺母的夹

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号