数控车床车头箱传动系统设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共37页)

编号:18985283

类型:共享资源

大小:910KB

格式:ZIP

上传时间:2019-05-06

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

含CAD图纸

数控车床车头箱传动系统设计

传动系统设计【含

数控车床车头箱传动

传动系统设计【含C

含有CAD图纸

图纸

说明书

- 资源描述:

-

- 内容简介:

-

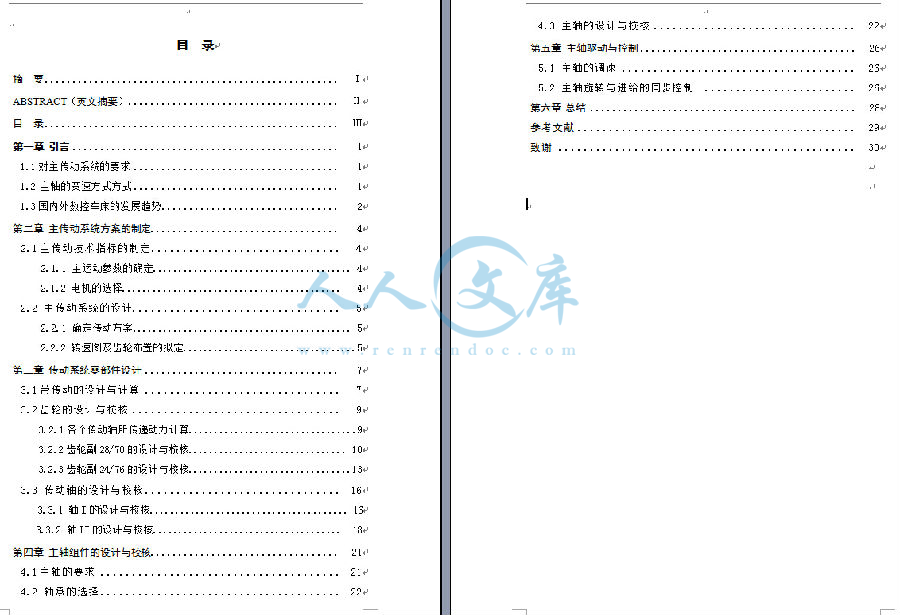

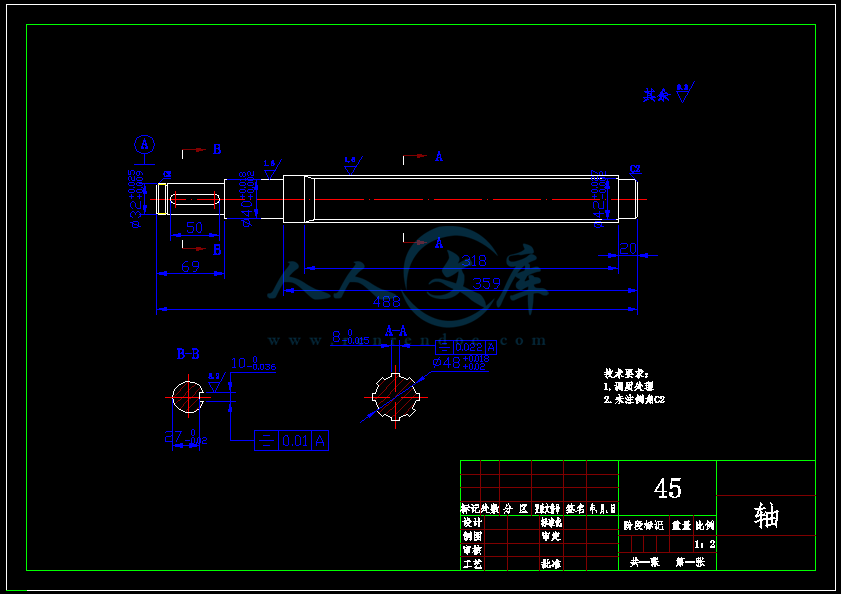

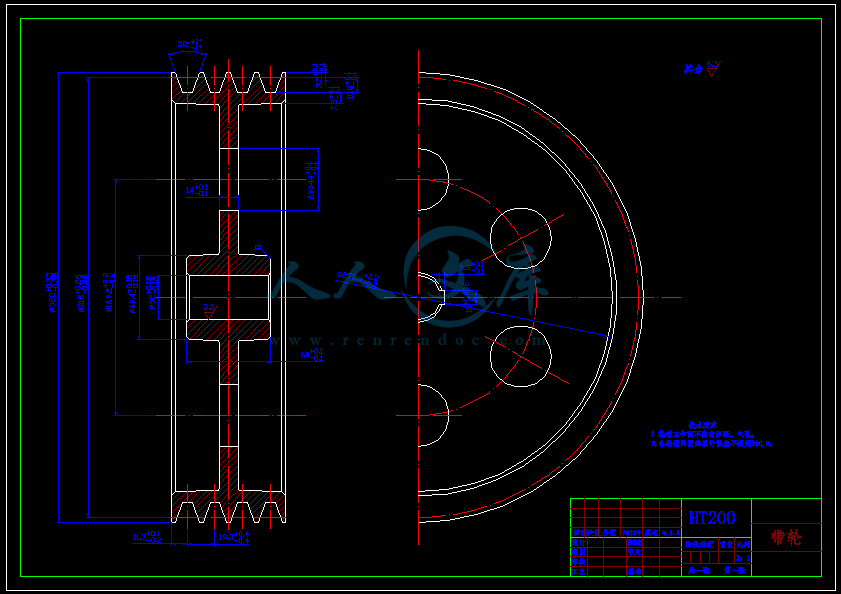

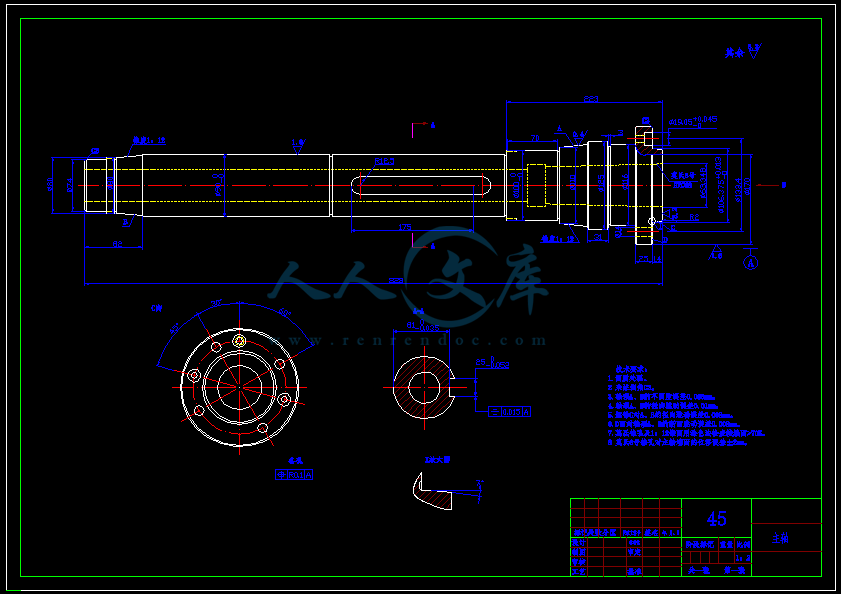

数控车床车头箱传动系统设计 摘要 I 摘摘 要要 数控车床可以进行车削,可以完成孔、面的加工。相比于其他类型的机床, 其在生产中是使用很广的。本文通过描述我们国家的数控技术总体发展趋势, 并且分析了其中存在的一些情况,经过了深入的讨论,进而得以完成了对 JIFCNC-B 型号的数控车床的主传动系统的设计及其计算的问题。主轴箱组成, 是安装在空心主轴上的精密轴承和传动齿轮构成,主轴能够获得任何的速度, 用来满足切削的加工要求。目前的发展趋势是通过电气或者是机械设备提供连 续可变的速度。变频电机通过皮带传动和齿轮传动将动力传递给主轴。变频电 机的调速通常是 3-5 之间,这是难以满足变速范围要求的,通过齿轮传动就可 以使主轴获得大的变速范围。 关键词:主轴箱,无级调速,传动系统 Abstract II Abstract NC lathe can do boring, facing, drilling and Reaming in addition to turning.The use of lathes in the production than the other types of machine tools and more. And compared to other types of machine tools, lathes in the production is the most widely used. In this design ,the development and current situation of NC machine in China was introduced and a series of problems were presented .The development trend to NC lathe was discussed.Some countermeasures was presented for the development of NC machine in China and then the headstock of JIFCNC-B NC lathe has been calculatly designed . Headstocks is composed of the hollow spindle which is installed in precision bearings and a series of transmission gears. The spindle can obtain any speed in the speed range to meet the processing requirements of cutting. At present, the development trend is to provide a continuously variable speed through the electrical or mechanical devices . Variable Frequency Motor conveys the power through belt drive and a set of transmission gears. The speed range of Variable Frequency Motor is usually 3-5 , which is difficult to meet the speed range requirements of the spindle speed; The transmission gears is to expand the scope of a variable-speed to meet the speed range of the spindle Key words: headstocks, a continuously variable speed , transmission Systerm 目录 III 目目 录录 摘 要 ABSTRACT(英文摘要) 目 录 第一章第一章 引言引言 .1 1.1 对主传动系统的要求1 1.2 主轴的变速方式方式 .1 1.3 国内外数控车床的发展趋势2 第二章 主传动系统方案的制定 .4 2.1 主传动技术指标的制定 .4 2.1.1 主运动参数的确定. 4 2.1.2 电机的选择. 4 2.2 主传动系统 的设计 5 2.2.1 确定传动方案. 5 2.2.2 转速图及齿轮布置的拟定5 第三章 传动系统零部件设计 .7 3.1 带传动的设计与计算 .7 3.2 齿轮的设计与校核 .9 3.2.1 各个传动轴所传递动力计算.9 3.2.2 齿轮副 28/70 的设计与校核. 10 3.2.3 齿轮副 24/76 的设计与校核13 3.3 传动轴的设计与校核 16 3.3.1 轴 I 的设计与校核. 16 3.3.2 轴 II 的设计与校核. 18 第四章 主轴组件的设计与校核 . 21 4.1 主轴的要求 . 21 目录 IV 4.2 轴承的选择 22 4.3 主轴的设计与校核 22 第五章 主轴驱动与控制 . 26 5.1 主轴的调速 26 5.2 主轴旋转与进给的同步控制 . 26 第六章 总结 28 参考文献 . 29 致谢 . 30 第一章 引言 1 第一章 引言 数控技术,是利用数字化的信息对机床的运动及其加工过程进行控制的一 种方法。可用数控技术实现加工过程的自动化控制,可以加工精密、复杂、小 批量的多种类型的工件、具有很高的柔性和自动化程度,是机电一体化的产品。 数控技术如今也是机械行业的基础技术,体现了一个国家的综合实力,是机械 行业的一次技术革命,把机械行业推进到了一个新的阶段。数控技术柔和了多 种技术成为一体,有计算机技术、自动控制技术、伺服技术、检测等新技术。 改变了以往的生产模式和管理方法,解决了机械行业中的许多加工难题,生产 出了许多新的高质量的产品,服务与社会建设,对国家的发展有着重要的意义, 发挥着巨大的经济效益。数控机床的主运动是通过车头箱的传动系统得到的, 车头箱拥有一定的转速和变速范围,能够通过不同的刀具来加工各种各样的材 料,得到想要的尺寸和以往不能加工出形状的工件。车头箱包括电动机、各级 传动系统和主轴。 1.1 对主传动系统的要求 1) 调速范围应该更大一些,最好能实现无级变速,这样就可以保证加工 不同工件时能够得到不同的合理的切削用量和更高的加工效率 2) 好的刚度和精度也是必不可少的,这样的话就可以达到平稳低噪的效 果了,与此同时,工件的精度也就大大的提高了,这就要求传动系统的制造精 度要满足一定的要求,主轴支撑也要达到一定刚度要求。 3) 抗震性及其热稳定性也是限制机床加工精度的两个方面,必需要引起 重视,否则对于车床加工工件精度及其效率的影响就是相当大的了。因此主轴 组件应有一定的频率,能实现动平衡,并保证有合适的配合及润滑。 1.2 主轴的变速方式 1) 变速齿轮变速 通过几对齿轮减速,增大输出转矩。分段无级变速是最佳选择,即在交流 或直流变速电机的基础上加上齿轮变速。通过液压拨叉和电磁离合器来控制齿 轮变速。 2) 带传动的主传动 第一章 引言 2 通常选用同步齿形带或是多楔带,这样齿轮传动所引起的振动及噪声等干 扰就可以避免。主要用于转速较高,变速范围不大的场合,电机本身的调整就 能满足要求。 3) 电主轴驱动方式 不仅使主轴箱体和主轴的结构可以获得很大范围的简化,而且能够使整 体的刚度得到较大的提高,床身紧凑,重量轻,惯性小。但是这也是存在缺点 的,那就是电机的发热会直接影响到主轴的精度。 图 1.1 主轴变速方式图 1.3 国内外数控车床的发展趋势 近年来电子产业迅猛发展的同时也带动着数控技术进行着日新月异的变化。 当前国内外数控车床的研究主要是朝着以下几个方向发展的:1、数控车床朝着 高速高精高效方向发展。由于近几年采用了高性能的 CPU 芯片等先进技术,同 时采取了改善机床动态、静态特性等有效措施,已经大大提高了数控机床的精 度范围。2、数控车床朝着更加柔性化的方向发展,包括数控系统本身的柔性和 群控系统的柔性。3、数控车床朝着设备故障率低、系统集成化灵活性程度高及 其智能化程度高等方向发展。4、数控车床朝着工艺复合及多轴化等方向发展。 我国的数控技术开始于 1958 年,虽然历经了 50 年的技术攻关并发展壮大, 一些开发生产极地相继落成,一批批相关人才及产业已经初具规模。但是与国 第一章 引言 3 外设备相比我们还没有能够与之进行全面竞争的实力,因为我们技术的科技含 量还不是很高,只能在低端市场上面获得一些市场,不能进军高端市场,目前 主要存在的问题是:1、技术创新成分不高、消化吸收能力较弱。目前我国数控 技术的研究主要还是依照外国开发的一些模式,对外依存度还较高,真正的创 新成分并不是很多。2、产品的可靠性、稳定性上面也有很大的不足。国产数控 系统平均无故障时间为 3000-6000 小时,国外的一般都能够达到 10 000 小时以 上。 第二章 主传动系统方案的制定 4 第二章 主传动系统方案的制定 2.1 主传动技术指标的确定 论文依据的是 JIFCNC-B 型这一中等规格,二轴联动的数控车床。查资料得 知该机床的床身最大回转直径为 460mm,所加工的最大工件长度为 1000mm;主 轴末端通孔直径为 56mm,主轴锥度选莫氏锥度六号。确定数控车床的主要技术 指标,如动力参数和运动参数,就要考虑所要求的加工工艺、加工对象、加工 精度等多个方面。 2.1.1 主运动参数的确定 主轴转速与切削速度的关系:= (r/min)n1000 /vd =、=,则机床变速范围= min n min max 1000v d max n max min 1000v d nR max min n n 一般取=KD, =(0.2-0.25), K=0.5, D=460mm max d min d max d 经统计分析可知:在硬质合金刀具精车钢材料工件外圆工艺中会出现最高 转速,高速工具钢低速精车丝杠的工艺过程中会出现最低转速。从手册查得可 知: =250r/min, =1.5 r/min, 加工丝杠最大直径为 d=50mmmaxV minV =0.5 460=230mm, =(0.2-0.25) 230=46-57.5mm,取 max d min d =50mm min d max =1591 r/min n min max 1000v d 1000 250 50 =41.52 r/min min n max min 1000 d v 1000 1.5 50 鉴于往后的金属切削机床进一步发展所需,取=10r/min,=1600 min V max V r/min 则=160,计算转速: ,取 nR maxmin n/ n 0.30.3 min 10 16045.84min cn nnRr =90r/minnc 第二章 主传动系统方案的制定 5 2.1.2 电机的选择 该车床的车削功率在 8kw-16kw 之间,可以根据切削功率 Pc 与主传动链总效 率 估算主传动功率 P: P=Pc/ ,这里的 一般在 0.70.85 之间,数控 车床的效率较大,取 =0.78,数控车床在硬质合金刀具切削合金结构钢时主 切削分力约为 2500N,车削速度为 90250rmin,则 ZF Pc=2500 200/60000=8.333kw P=10.68kw/Pc 依据J1FCNCI-B型号机床的实际情况选择YVP160-4型电机,额定功率为 11kw 额定扭矩为70Nm,最高转速为 4000r/min,额定转速为 1500r/min。 2.2 主传动系统的设计 2.2.1 确定传动方案 1). 主轴要求的恒定功率变速范围:Rnp=max/=1600/90=35, nn计 2). 电动机恒功率变速范围 Rdp=max/=4000/1500=2.67 nn额 3). 电机不能达到主轴所要求的变速范围,需要齿轮变速组来扩大变速范围。 4). , R 为 4-15 之间的数,则分级变速箱的级数为: np =/6.66 dp R RR ,取 Z=4 1 lg6.66/lg(0.95 2.67)3.03Z 5). 公比 13 =6.661.88 Z R 6). 为了防止因传动比过小引起的齿轮尺寸过大,一般1/4;为进一步 min i 提高精度,减小振动,2,各级传动比取 1/3.16,1/2.51,1/2.11 max i 2.2.2 转速图及齿轮布置的拟定 1)画转速图 第二章 主传动系统方案的制定 6 图 2.1 转速图 2) 齿轮的空间布置 图 2.2 齿轮空间布置图 第三章 传动系统零部件设计 7 第三章 传动系统零部件设计 3.1 带传动的设计与计算 主传动系统采用 V 带传动,这样传动平稳,噪声小,适合于大轴距传动。 (1) 确定计算功率: 查得工况系数,计算功率2 . 1 A KkWkWPKP Ad 2 . 13112 . 1 (2) 带型的选择: 根据和,由手册查得选 B 型带kWPd 2 . 13min1500 1 rn (3)小带轮直径: 查手册取 1 150Dmm (4)大带轮直径: 1 21 2 1500 1150 1 1%313.5 711 n DDmm n 取标准值 2 315Dmm (5) 计算带速: 1 1 150 1500 11.78 60 100060 1000 Dn vm sm s 由于在之间,所以满足经济性要求。11.78vm s smv255 (6) 带轮中心距的确定: 0 a 12012 0.72DDaDD 即: 0 0.71503152 150315a 0 325.5930mmamm 初取 0 520amm (7) 带基准长度的确定: 0d L 21 0012 0 2 24 d DD LaDD a 第三章 传动系统零部件设计 8 = 2 315 150 2 520150315 24 520 mm 1783.5mm 由手册选取 0 1800 d Lmm (8) 确定实际轴间距的确定:a , 150315 232.5 2 m D 315 150 =82.5 2 V 22 a()8/ 4 mm LDLD ()/ 4 22 1800232.5(1800232.5)8 82.5 / 4 ()/ 4 528.3mm 安装时的最小轴间距: min 0.015528.30.015 1800501.3 d aaLmmmm 张紧或补偿伸长的最大轴间距: max 0.03528.30.03 1800582.3 d aaLmmmm (9) 小带轮包角: 21 1 315 150 1806018060161.3120 528.3 DD a 所以小带轮包角合适。 (10) 求带根数 查手册得, 0 3.64PkW=0.955K=0.95 L K 0=0.46 w PKV 00 13.2 3.95 3.220.460.955 0.95 c L P z PP K K 根 取 根4z (11) 求张紧力: 0 F 2 0 2.5 5001 c P Fqv v zK 2 13.22.5 50010.17 11.78 11.78 4 0.955 N 第三章 传动系统零部件设计 9 250.2N (12) 轴上载荷: 1 0 161.3 2sin2 250.2 4 sin1975 22 r FF zNN 3.2 齿轮的设计与校核 3.2.1 各个传动轴所传递动力计算 电动机输出功率=11kw,额定转速=1500r/min, 0 P d P 0 n 输出转矩=9550= 0 T 0 P/ 0 n70mN 轴 I =11 0.96=10.56kw 为带传动效率 1 P 0 P 0 0 =711r/min 1 n 0 1 i n 1500 / m 1 in 2.1 r =9550= 1 T 1 1 n P 141.8mN 轴 II =10.56 0.99 0.97=10.14kw, 分别为轴承、 2 P 1 P 1 2 1 2 齿轮传动效率。 高速 =7111.33=535 r/min 2 n 11 ni =9550=9550= 2 T 2 2 P n 10.14 535 181mN 低速 =7112.51=283 r/min 2 n 12 ni =9550=9550= 2 T 2 2 P n 10.14 283 342.18mN 轴 III =10.14 0.99 0.97=9.7kw,分别为、轴 III 上 3 P 2 P 23 23 23 23 轴承、齿轮传动效率 高速 =535 1.21=599 r/min 3 n 2 n 1 i =9550=9550= 3 T 3 3 n P 9.7 599 154.6mN 低速 =2833.16=90 r/min 3 n 2 n 2 i 第三章 传动系统零部件设计 10 =9550=9550= 3 T 3 3 n P 9.7 90 1029.3mN 3.2.2 齿轮副()的设计与校核 28 70 齿轮材料为 20Cr,渗碳淬火,低温回火,小齿轮硬度 60HRC,大齿轮硬度 56HRC。 1. 齿面接触疲劳强度计算 1).初步计算 转矩 =9550=9550= 2 T 2 2 P n 10.14 283 342.18mN 齿宽系数 查手册=0.5 b 接触疲劳强度极限 查手册=1250MPa, =1200MPa, lim1H lim2H 初步计算许用接触应力 =0.9=1125 MPa, 1H lim1H =0.9=1080MPa 2H lim2H 值 查表=85 d A d A 初步计算小齿轮直径 = 1 d 3 2 2 1 d dH Tu A u 3 2 34218002.51 1 85 0.5 10802.51 79.57,取=80mm 1 d 1 d 初步齿宽 b=0.5 80,取 b=40mm d1 d 2).校核计算 圆周速度 v v= =7.94m/s. 11 d80 1896 60 100060 1000 n 精度等级 查手册选 7 级 齿数 Z 和模数 m =28,m=2.86,取 m=3 , =84mm 1 Z 90 32 1 d 1 mz =70,=70 3=210mm,b=0.5 84=42mm 2 Z 2 d d1 d 使用系数 查手册得=1.0 A K A K 第三章 传动系统零部件设计 11 动载系数 查手册得=1.16 v K v K 齿间载荷分配系数 =8147N H K 2 t 1 = 2 d T F 2 3421800 84 =194N/mm100N/mm tA b FK8147 1.0 42 查表得=1.2 H K =1.72 12 11 =1.88-3.2 ()cos zz 11 1.88-3.2 () 2870 =0.87 44 1.72 33 Z 齿向载荷分配系数 查表得=1.04 H K H K 载荷系数 K K=1.0 1.161.21.04=1.45 A K v K H K H K 弹性系数 查表得=189.8 E Z E Z a MP 节点区域系数 由图得=2.5 H Z H Z 接触最小安全系数 由表得=1.05 minH S minH S 总工作时间 =1030080.2=4800h h t h t 应力循环次数 =6017114800=2.05 L N 1L N60 n h t 8 10 = 2L N 7 1/ 8.16 10 L Ni 接触寿命系数 由图 =0.95,=1.0 N Z 1N Z 2N Z 许用接触应力 = =1131MPa H 1H lim11 lim HN H Z S 1250 0.95 1.05 =1143MPa 2H lim22 lim = HN H Z S 1200 1.0 1.05 验算 = H E Z H ZZ 2 2 1 2(u+1) bd KT u 第三章 传动系统零部件设计 12 = 189.82.50.87 2 2 1.45 342180(2.51+1) 42 842.51 =893.3MPa 100Nmm tA b FK21444 1 48 由表得1.1 H K =1.7 12 11 =1.88-3.2 ()cos zz 11 1.88-3.2 () 2476 =0.88 44 1.7 33 Z 齿向载荷分布系数 由表得=1.02 H K H K 载荷系数 K K=1 11521.11.02=1.29 A K v K H K H K 弹性系数 由表=189.8 E Z E Z a MP 节点区域系数 由图=2.5 H Z H Z 接触最小安全系数 由表=1.05 minH S minH S 总工作时间 =1030080.2=4800h h t h t 应力循环次数 =6012834800=8.15 L N 1L N60 n h t 7 10 = 2L N 7 1/ 2.58 10 L Ni 接触寿命系数 由图得 =0.95, =1.13 N Z 1N Z 2N Z 许用接触应力 = = =1448MPa H 1H lim11 lim HN H Z S 1600 0.95 1.05 第三章 传动系统零部件设计 15 = = =1722MPa 2H lim22 lim HN H Z S 1600 1.13 1.05 验算 = H E Z H ZZ 2 3 1 2( +1) bd KTu u = 189.82.50.88 a MP 2 2 1.29 1029300(3.16+1) 48 963.16 =1174MPa 400mm,采用莫氏锥度 6 号,锥度前端直径 D=63.348mm,长度 L=200mm,d=53mm,锥度=1:19.180 Dd L 4支撑跨度及悬伸量 缩短悬伸量 a 的同时选择合适的跨度 L 可以提高主轴的刚度。一般而言取: La=35,且应使 La 尽量大,这对于提高主轴刚度有很大好处。机床 L=720mm 左右,外伸长度 a 取 160mm 即可满足要求。 5. 对主轴进行强度校核 a).计算齿轮受力=9550=1029.31T 2 2 P n mN 圆周力=6772N. 1 t 1 = 2 d T F 2 1029300 304 径向力=N, rF 0 tan6772 tan202595 t F 画轴 II 受力图 见图(b) b)计算支撑反力 第四章 主轴组件的设计与校核 24 垂直面内支撑反力, 2 6772 623 5967 707 R FN 1 67725967805 R FN 水平面支撑反力=2172N, 2 2465 623 707 R F 1 =24652172=293 R FN 水平面受力图 见图(c) 垂直面受力图 见图(e) c). 水平面弯矩图 见图(d) 垂直面弯矩图 见图(f) 合成弯矩图 见图(g) 22 xyxz MMM d). 画轴转矩图 见图(h) e). 许用应力 用查入法查表=102.5MPa, =60MPa 0b 1b 应力校正系数=0.59 1 0 b b 60 102.5 f). 当量弯矩图 见图(i) 当量弯 矩 T0.59 1029344N.mm=607313N.mm g). 校核轴颈 =51.3mm100mmd 3 1b0.1 M / 3 808368 0.1 60 第四章 主轴组件的设计与校核 25 图 4.2 主轴受力图 第四章 主轴组件的设计与校核 26 第五章 主轴驱动与控制 26 第五章 主轴驱动与控制 数控车床一种典型的机电化产品,是一种自动化设备,集成了机床、计算 机、电气、控制、信息检测等学科。为了达到驱动主轴的目的,必需满足: (1)调速范围宽,高速稳定性要好;(2)间歇性负载时要保持小的波动; (3)升速和降速时间要短;(4)承载能力大,工作时间长。由于微电子技术 的兴起,伴随着交流调速技术和半导体技术的成熟,使得交流变速越发普遍。 交流调速已经有取代直流调速的趋势。本机床采用的是交流变频器控制电机。 主传动通过调速电机来实现无级变速,其正反转和起停均由直接驱动电机来完 成。 5.1 主轴的调速 对主轴电机进行控制时,根据转换指令,驱动电路完成对驱动电机信号的 转换。调速过程:读控制代码,判断是否要换挡,如果不需要,则求得新的转 速值,并把新的转速输入到变频器中,进而调节电机转速。如果需要换挡,这 时候就发一个降速的指令,使频率降到最低值,经过一定的时间后,换挡继电 器通电动作,再检测信号,检测是否完成换挡动作,若动作完成,则在新的位 置上进行转速调节。参照变频驱动电机原理图及电气接线图。 机床用液压拨叉来完成有级变速,低速切削用低速挡,精密切削用的是高 速挡,装卸工件用空挡。以上动作的完成需要通过电磁阀来改变液压缸通油方 式,从而推动变挡齿轮实现。参照液压控制原理图。 5.2 主轴旋转与进给的同步控制 螺纹加工的工艺里,需要固定的起刀点和退刀点来保证对于螺距的要求。 通常螺距为常数,但是现今变螺距的螺纹使用越来越广。在加工螺纹中,应该 保证严格的运动关系,主轴转一圈,刀具进给相应的脉冲量,属于内联系传动 链。主轴的脉冲发生器使用光电脉冲编码器,并安装在主轴上,用于检测主轴 的转角和相位等信息。该编码器通过一对 1:1 的齿轮副保持与主轴的同步转速。 编码器在主轴转动的时候就发出一系列的脉冲,之后这些脉冲就会作为 坐标轴进给的脉冲源而送到数控装置中,经过一系列的对比计算和分析后,再 发给伺服系统,使进给量与主轴转速保持恒定的比率。电机的正反转可以加工 第五章 主轴驱动与控制 27 出左旋和右旋螺纹。脉冲编码器还能够输出一个零位的信号,用于主轴位置的 确定。为了保证端面的光整度,在数控车床切削端面时必需使该

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号