资源目录

压缩包内文档预览:(预览前20页/共80页)

编号:19225158

类型:共享资源

大小:1.85MB

格式:ZIP

上传时间:2019-05-15

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

液压挖掘机底盘设计

CAD图纸】

液压挖掘机设计

液压挖掘机底盘

设计【含CAD图纸】

CAD液压挖掘机

CAD图纸】【

设计【含说明书

设计cad图纸

- 资源描述:

-

- 内容简介:

-

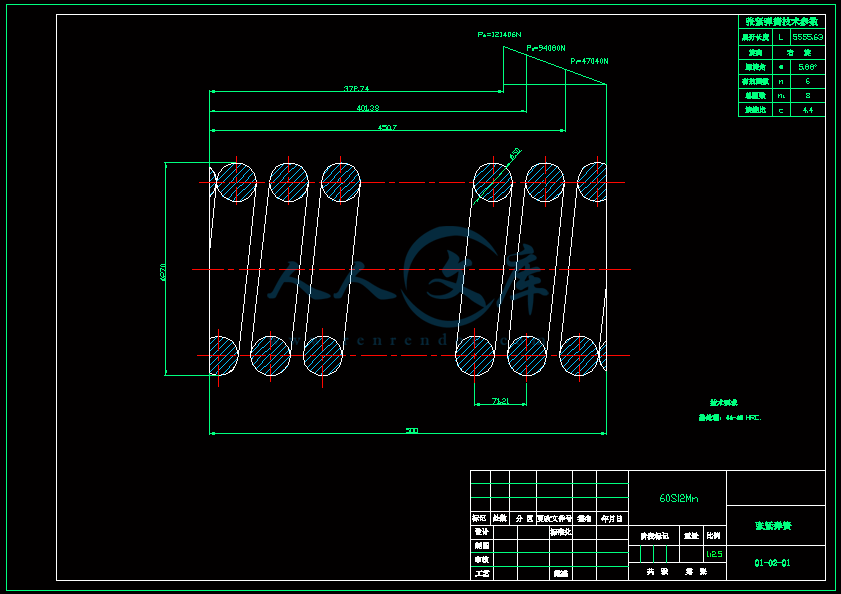

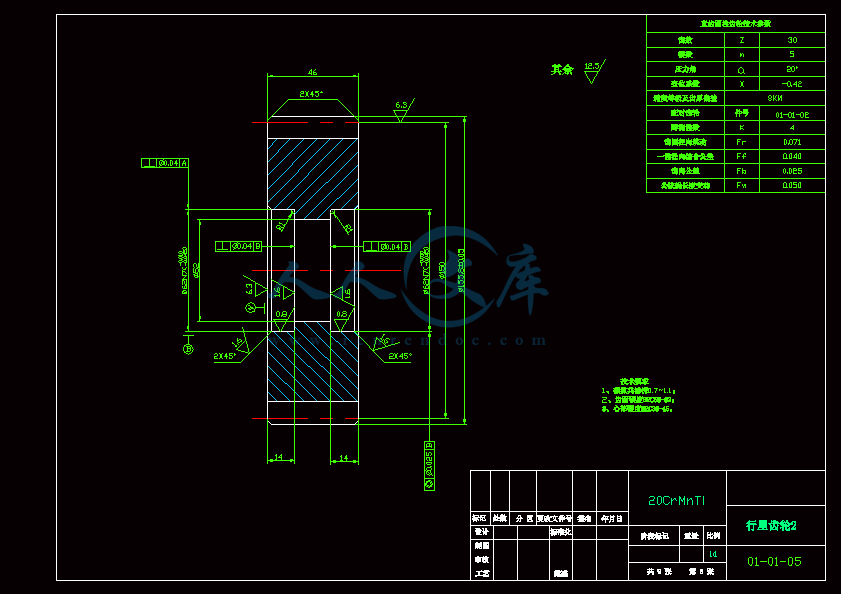

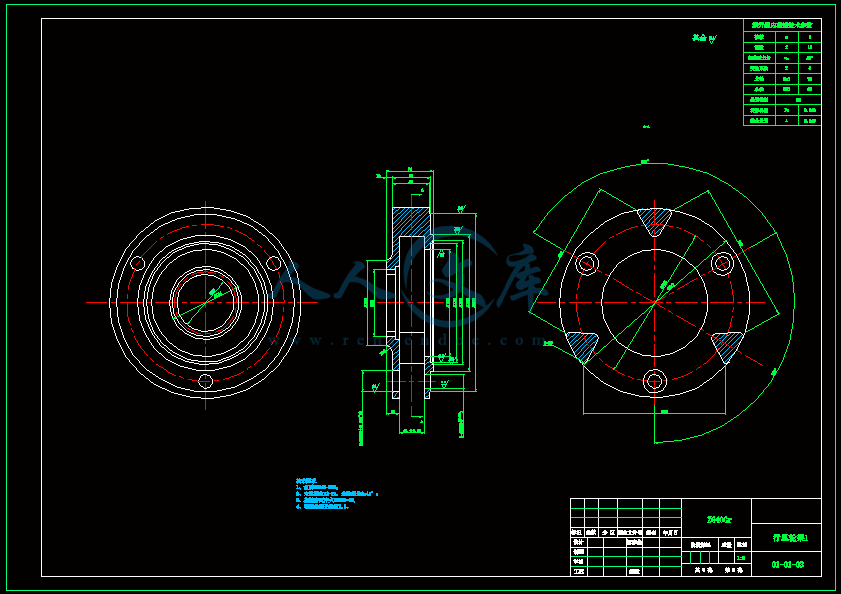

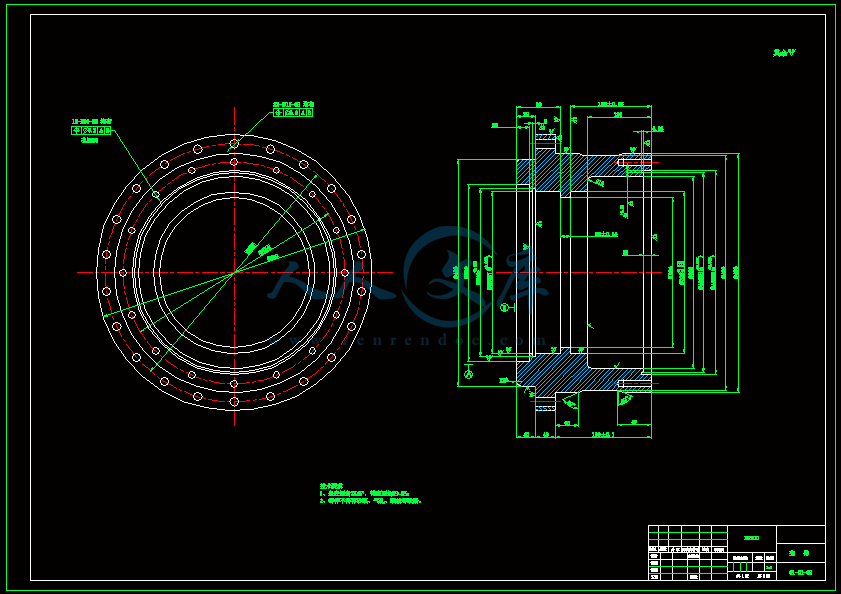

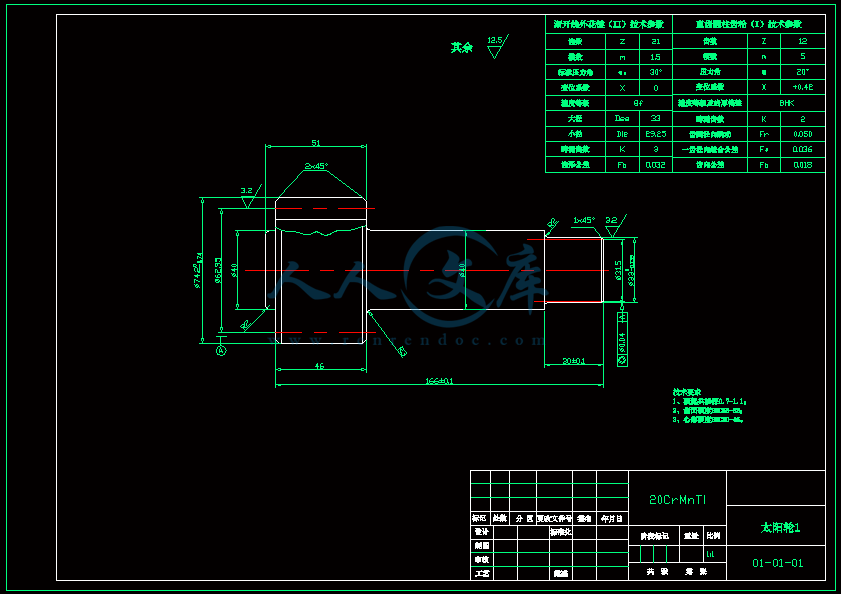

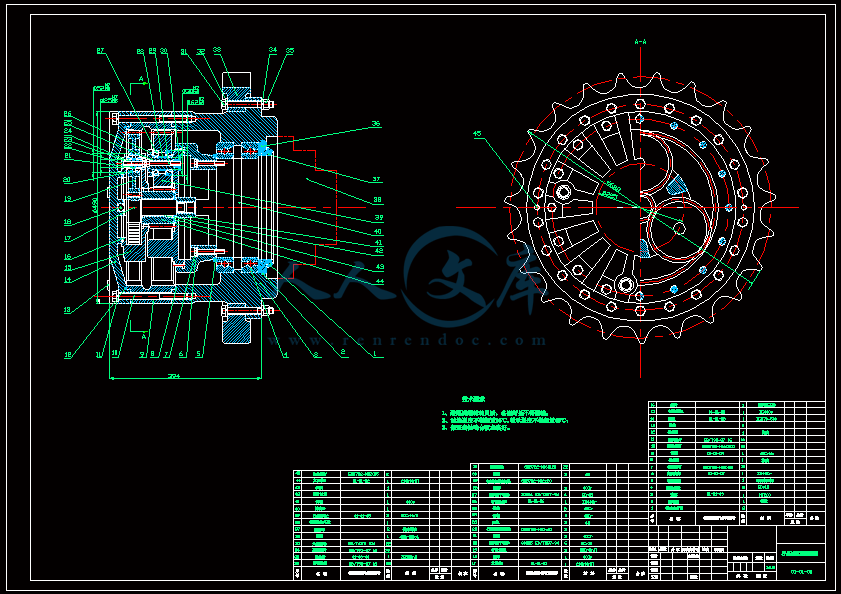

摘要随着人类社会的不断进步,科学技术的高速发展,工程机械在各行各业中得到了很好的运用。然而,在不同的环境下,对挖掘机等工程机械的大小、性能的要求有所不同,各种性能参数决定其工作环境。工程机械在国民生产中有着很重要的位置,它在很大程度上取代了原始的、落后的生产工具,它在现今中国和全世界的飞速发展的今天功不可没。 本次设计的主要内容为:180型液压挖掘机底盘总体方案设计;绘制装配草图和总装配图;动力源选择及有关参数的确定;行走装置牵引力的计算;传动方式比较与选择、传动方案的确定及传动系统的技术设计;行星减速器及零、部件的设计计算,主要零件强度校核;张紧装置、行走架和四轮一带的选型设计;绘制零、部件图和总装配图,编写设计计算说明书。 本设计的主要特点是:方案设计中提出多种方案,从可靠性、可实现性、综合性能等进行方案比较,选择方案。技术设计中应考虑总体配置合理、安全;选材、加工方法和技术条件可行;制图正确、标注齐全符合国家标准。充分注意整机各子系统之间的相关性,力求整机性能的一致性和最优化性。 关键词:履带式,液压挖掘机,行星减速器,张紧装置。AbstractWith the continuous progress of human society, the rapid development of science and technology, engineering machinery in all walks of life have been in good use. However, in different circumstances, excavators and other construction machinery on the size, performance requirements are different, various performance parameters to determine their working environment. Construction machinery in the national product in a very important position, it largely replaced the original, backward production tools, in present-day China and the rapid development of the world. The design for the main elements: 180 hydraulic excavator chassis overall programme design; drawing assembly and the assembly the draft map; power source selection and the determination of the relevant parameters; traction devices running the calculation; transmission compared with the choice of transmission programme Transmission System and the determination of the technical design; planet reducer and zero, the design of components, the main strength checking parts; tensioning device, and four walk-around type design; drawing zero, components and the assembly plans Map, prepared by the Design of brochures. The design of the main features are: design in a variety of programmes, from the reliability, can be realized, such as comprehensive performance programme, the options. Technical design should be considered in the overall allocation of reasonable safety; selection, processing methods and technical conditions feasible; correct mapping, tagging complete with national standards.full attention to the relationship between the various subsystems, to the consistency and performance optimization of. KeyWords:Caterpillar,Hydraulic excavators, Planetary reducer,Tensioning device. 目 录摘要IVAbstractV前言 VI第一章 绪论11.1 液压挖掘机在现代化建设中的作用11.2 液压挖掘机的工作特点和基本类型11.2.1 液压挖掘机的主要优缺点11.2.2 液压挖掘机的基本类型及主要特点31.3 国内外液压挖掘机研究现状及发展趋势41.3.1 研究现状41.3.2 发展趋势51.4 课题设计的目的和意义51.5 本设计所要完成的主要任务5第二章 总体方案设计72.1 履带式液压挖掘机的组成72.2 设计依据72.2.1 履带式行走装置的主要特点72.2.2 设计参数82.3 总体设计原则82.4 动力装置的比较与选型82.5 工作装置的比较与选择92.5.1 反铲工作装置102.5.2 正铲工作装置122.6 回转机构的选择132.7 传动方式的比较与选择142.7.1 机械传动142.7.2 液力机械传动152.7.3 电力传动152.7.4 液压传动162.8 行走方式的比较与选择17第三章 主要参数的确定193.1 总体几何尺寸的设计193.2 驱动轮主要参数的确定及强度校核223.3 功率计及挖掘力参数计算与确定243.4 行走装置的牵引力计算253.5 液压马达主要参数计算确定28第四章 减速器的方案设计324.1 减速器的功用及分类324.2 减速器方案的选择及传动方案的确定 334.2.1 减速器方案的选择334.2.2 行星减速器传动方案的选定344.2.3 减速器传动比的分配354.2.4 传动比公式推导354.3 行星减速器齿轮配齿与计算364.3.1 行星排齿轮的配齿364.3.2 行星齿轮模数计算与确定374.4 啮合参数计算384.5 变位系数选取394.6 各行星齿轮几何尺寸计算394.6.1 第排行星齿轮的几何尺寸394.6.2 第排行星轮的几何尺寸434.7 各行星齿轮强度校核454.7.1 太阳轮和行星轮接触疲劳强度校核454.7.2 太阳轮和行星轮弯曲疲劳强度校核484.7.3 内齿轮材料选择49第五章 减速器结构的设计515.1 齿轮轴的设计计算515.2 传递连接515.3 轴承选用与校核与其他附件说明525.3.1 轴承选用与校核525.3.2 其他附件说明53第六章 160型液压挖掘机的张紧装置设计546.1 张紧装置设计要求与计算546.1.1 张紧弹簧的设计546.1.2 张紧弹簧的校核586.2 油缸主尺寸选取60第七章 四轮一带及其他部件选型627.1 四轮一带选型627.1.1 履带的选取627.1.2 驱动轮设计637.1.3 导向轮的选型637.1.4 支重轮选型647.1.5 拖链轮选型657.2 悬架选型与制动器选型657.2.1 悬架选型657.2.2 制动器选型65第八章 设计工作总结67参考文献69致 谢70附 录71前 言改革开放以来,我国的科学技术、信息技术迅猛发展,各行各业都发生了翻天覆地的变化,工程机械行业同样得到了相应的快速发展。各行各业都在奋力拼搏、大胆创新,使得工程机械品种不断增加、产量不断提高、性能不断完善,发展势头强劲。液压挖掘机是工程机械的一个重要品种,是一种广泛用于建筑、铁路、公路、水利、采矿等建设工程的土方机械。它的发展与应用反映了一个国家施工机械化的水平。液压挖掘机由发动机、液压系统、回转机构、工作装置、底盘五部分组成。发动机的作用是提供动力;液压系统功能是把发动机机械能以油液为介质,利用油泵转变为液压能传送给油缸、马达等,再传动各个执行机构,实现各种运动;回转机构是实现转台的回转;工作装置的作用是进行作业;底盘的作用是承重、传力并保证满足对车速、牵引力和行驶方向的要求。底盘是组成整体的主要部分,行走机构的性能优劣直接影响整机的使用性能、经济性能,因此着力研究液压挖掘机的底盘具有十分重要的意义。该设计结合机械设计专业的教学内容和国内外液压挖掘机的应用与发展。对履带式液压挖掘机底盘作较深入的分析研究。根据设计依据及要求,完成挖掘机行走机构总体及减速器设计,进一步掌握挖掘机的设计方法和步骤;巩固、加深对所学的基础理论、基本技能和专业知识的掌握;了解国内外液压挖掘机发展状况。 第一章 绪论1.1 液压挖掘机在现代化建设中的作用液压挖掘机是在机械传动挖掘机的基础上发展起来的。它的工作过程是以铲斗的切割刃切削土壤,铲斗装满后提升、回转至卸土位置,卸空后的铲斗再回到挖掘位置并开始下一次的作业。因此,液压挖掘机是一种周期作业的土方机械。液压挖掘机与机械传动挖掘机一样,在工业与民用建筑、交通运输、水利施工、露天采矿及现代化军事工程中都有着广泛的应用,是各种土石方施工中不可缺少的一种重要机械设备。在建筑工程中,可用来挖掘基坑、排水沟,拆除旧有建筑物,平整场地等。更换工作装置后,可进行装卸、安装、打桩和拔除树根等作业。在水利中,可用来开挖水库、运河、水电站堤坝的基坑、排水或灌溉的沟渠,疏浚和挖深原有河道等。在铁路、公路建设中,用来挖掘土方、建筑路基、平整地面和开挖路旁排水沟。在石油、电力、通信业的基础建设及市政建设中,用来挖掘电缆沟和管道沟等。在露天采矿场上,可用来剥离表土、采掘矿石或煤,也可用来进行堆弃、装载和钻孔等作业。在军事工程中,可用来筑路、挖壕沟和掩体、建造各种军事建筑物。所以,液压挖掘机作为工程机械的一个重要品种,对于减轻工人繁重的体力劳动,提高施工机械化水平,加快施工进度,促进各项建设事业的发展,都起着很大的作用。据建筑施工部门统计,一台容量为1.0 的液压挖掘机挖掘级土壤时。每班生产率大约相当于300400和工人一天的工作量。因此,大力发展液压挖掘机,对于提高劳动生产率和加速国民经济的发展具有重要意义。1.2 液压挖掘机的工作特点和基本类型1.2.1 液压挖掘机的主要优缺点液压挖掘机在动力装置和工作装置之间采用容积式液压静压传动,即靠液体的压力能进行工作。液压传动与机械传动相比有许多优点: 能无极调速且调速范围大,例如液压马达的最高转速与最低转速之比可达到1000:1。 能得到较低的稳定转速,例如柱塞式液压马达的稳定转速可低达1r/min。 快速作用时,液压元件产生的运动惯性小,加速性能好,并可作高速反转。例如电动机在启动时的惯性力矩比其平稳运转时的驱动力矩大50%,而液压马达则不大于5%,加速中等功率电动机需1s到数秒,而加速液压马达只需0.1s。 传动平稳,结构简单,可吸收冲击和振动,操作省力,易实现自动化控制。 易于实现标准化、系列化、通用化。基于液压传动的上述优点,液压挖掘机与机械传动挖掘机相比,具有下列主要特点: 大大改善了挖掘机的基本性能,挖掘力大、牵引力大、机器重量轻,传动平稳,作业效率高,结构紧凑。液压挖掘机与同级机械传动相比,挖掘力约高30%,例如1.0液压挖掘机铲斗挖掘力为120150kN,而同级机械传动挖掘机只有100kN左右。挖掘机在工作时的主要动作包括行走、转台回转和工作装置的作业动作,其中动作最频繁的是回转和工作装置的循环往复运动,这种往复运动的速率一般不高,而所需的作用力却很大,要求在短时间内通过变速或变向来完成各种复杂的动作。机械传动挖掘机完成上述动作,需通过摩擦离合器、减速器、制动器、逆转机构、提升和推压机构等配合来完成。因此,机械传动挖掘机不仅结构复杂,而且还要产生很大的惯性力和冲击载荷。而液压挖掘机则不需要庞大和复杂的中间传动,大大简化了结构,也减少了易损件。由于结构简化,液压挖掘机的质量大约比相同斗容量的机械传动挖掘机轻30%,不仅节省了钢材,而且降低了接地比压。液压挖掘机上的各种液压元件可以相对独立分布,使整机结构紧凑、外形美观,同时,也易于改进和变形。液压挖掘机的液压系统有防止过载的能力。所以使用安全可靠,操纵简便。由于可采用液压先导控制。无论驱动功率多大,操纵均很灵活、省力,司机的工作条件得到改善。更换工作装置时,由于不牵连连转台上部的其他机构,一次更换工作装置容易,而机械式挖掘机则受到提升机构和推压机构的牵连和限制。由于液压传动易于实现自动控制,因此现代液压挖掘机普遍采用了以微处理器为核心的电子控制单元(ECU),使发动机、液压泵、控制阀和执行元件在最佳匹配状态下工作,以实现节能和提高作业效率,同时还可以实现整机状态参数的电子监控和故障诊断。液压元件易于实现标准化、系列化和通用化。便于组织大规模专业化生产,进一步提高自来能够和降低成本。1.2.2 液压挖掘机的基本类型及主要特点液压挖掘机的种类繁多,可以从不同角度对其来写进行划分。(1) 根据液压挖掘机主要机构传动来写划分根据液压挖掘机主要机构是否全部采用液压传动,分为全液压传动和非全液压(或称半液压)传动两种。如图1.1和图1.2所示为某小型和中型液压挖掘机。若挖掘、回转、行走等几个主要机构的动作均为液压传动,则称为全液压挖掘机。若液压挖掘机中的某一个机构采用机械传动则称其为非液压挖掘机。一般来说,这种区别主要表现在行走机构上,对液压挖掘机来说,工作装置及回转机构必须是液压传动,只有行走机构有的为液压传动,有的为机械传动。图1.1 小型全液压挖掘机 图1.2 中型全液压挖掘机(2)根据行走机构的类型划分根据行走机构的不同,液压挖掘机可分为履带式、轮胎式、汽车式、悬挂式和拖式。履带式液压挖掘机应用最广,在任何路面行走均有良好的通过性,对土壤有足够的附着力,接地比压小,作业时不需设支腿,适用范围较大。在土质松软或沼泽地带作业的液压挖掘机,还可以通过加宽和履带来降低接地比压。为防止对路面的碾压破坏。有些液压挖掘机还采用了橡胶履带。通常,履带行走的液压挖掘机多为全液压传动。轮胎式液压挖掘机具有行走速度快,机动性好,可在多种路面上行走的特点。近年来,轮胎式挖掘机的生产量日益增长。如图1.3所示为国产某型号轮胎式液压挖掘机。图1.3 轮胎式液压挖掘机这种挖掘机一般都是四支点,但也有三支点的,与后轮形成三点支承,这种形式不需要在前轴上采用平衡悬挂,简化了前桥结构,减小了机械的转弯半径,提高了机动性。目前,轮胎式液压挖掘机的行走部分多数采用机械传动和单独液压马达的集中传动。悬挂式液压挖掘机是将工作装置安装在轮胎式或履带式拖拉机上,可以达到一机多用的目的,这种挖掘机拆装方便,成本低廉。汽车式液压挖掘机一般采用标准式的汽车底盘,速度快,机动性好。拖式液压挖掘机没有传动机构,行走时由拖拉机牵引。(3) 根据工作装置划分 根据工作装置结构不同,可分为铰链式和伸缩臂式挖掘机,铰链式工作装置应用较为普遍。 这种挖掘机的工作装置靠各构件绕铰点转动来完成作业。伸缩臂式挖掘机的动臂由主臂及伸缩臂组成,伸缩臂可在主臂内伸缩,还可以变幅。伸缩臂前端装有铲斗,适于进行平整和清理作业,尤其是休整沟坡。1.3 国内外液压挖掘机研究现状及发展趋势1.3.1 研究现状 国外的最早雏形,于16世纪在意大利威尼斯用于运河的疏浚工作,模拟人的掘土动作;以蒸汽机驱动的“动力铲”则诞生于19世纪(1836年)。国外大型液压挖掘机的开发大约从上世纪70年代开始。如日本日立建机公司在19721976年间开发的UH12型正铲大型液压挖掘机,其斗容量为2.2,工作重量36t;UH20型斗容量3.2,工作重量50t;UH30型斗容量4.4,工作重量75t。1979年,日立建机成功开发了UH50型正铲超大型液压挖掘机,斗容量达8.2,工作重量175t。经过30多年的发展,目前超大型液压挖掘机的最大工作重量已突破900t级,铲斗斗容达50。由于具有结构紧凑、操作方便、运动灵活及易于维护保养等优点,超大型液压挖掘机已形成逐步代替钢索机械式或电动式挖掘机(俗称电铲)的趋势。国内挖掘机研发起步比国外晚,技术相对不够完善。目前,国内挖掘机主要停留在中小型的开发上,大型及超大型液压挖掘机超过60t级的极少。四川邦立重机有限责任公司是我国较早开发大型和超大型液压挖掘机的企业,近几年,该公司相继成功开发出拥有自主知识产权的65t级、75t级、100t级、125t级和185t级矿用型和土方型大型和超大型液压挖掘机,填补了国内空白。1.3.2 发展趋势工业发达国家的液压挖掘机生成较早,产品线齐全,技术成熟。美国德国和日本是液压挖掘机的主要生产国,具有较高的市场占有率。从20世纪后期开始,国际上液压挖掘机的生产从产品规格上看,在稳定和完善主力机型的基础上向大型化、微型化方向发展;从功能上看,在满足基本功能的基础上,向多功能化、专用化方向发展;从产品性能上看,向高效节能化、自动化、信息化、智能化的方向发展。1.4 课题设计的目的和意义液压挖掘机在工业与民用建筑、道路建设、农田水力、油田矿山、市政工程、机场港口等部门土石方施工中,占有重要位置。并反映了这些部门施工机械化水平。该课题结合机械设计专业的教学内容和国内外液压挖掘机的应用与发展。对履带式液压挖掘机底盘作较深入的分析研究。根据设计依据及要求,完成挖掘机行走机构总体及减速器设计,进一步掌握挖掘机的设计方法和步骤。通过毕业设计,使我们进一步巩固、加深对所学的基础理论、基本技能和专业知识的掌握,使之系统化、综合化;培养我们独立思考、独立工作和综合运用已学知识分析与解决实际问题的能力,尤其注重培养我们独立获取新知识的能力;培养我们在方案设计、设计计算、工程绘图、文字表达、文献查阅、计算机应用及工具书使用等方面的基本工作实践能力;使我们树立具有符合国情和生产实际的正确设计思想和观点,树立严谨、负责、实事求是、刻苦钻研、勇于探索、勇于创新、善于与他人合作的工作作风。1.5 本设计所要完成的主要任务1. 行走机构的总体结构方案设计,绘制草图和总装配图;2. 液压马达的选型设计及减速器的结构设计;3. 行走装置的选型及设计;4. 张紧装置的选型及设计;5. 履带链环的选型及设计;6. 所有零、部件设计计算、绘制零、部件图。第二章 总体方案设计2.1 履带式液压挖掘机的组成液压挖掘机主要由发动机、液压系统、工作装置、行走装置和电气控制等部分组成。液压系统由液压泵、控制阀、液压缸、液压马达、管路、油箱等组成。电气控制系统包括监控盘、发动机控制系统、泵控制系统、各类传感器、电磁阀等,如图2.1。图2.1 单斗反铲液压挖掘机1-柴油机;2-机罩;3-油泵;4-多路阀;5-邮箱;6-回转减速器;7-回转马达;8-回转接头;9-驾驶室;10-动臂;11-动臂油缸;12-操纵台;13-边齿;14-斗齿;15-铲斗;16-斗杆油缸;17-斗杆;18-铲斗油缸;19-平衡重;20-转台;21-行走减速器;22-行走马达;23-拖链轮;24-履带;-工作室;-上部转台;-行走机构2.2 设计依据2.2.1 履带式行走装置的主要特点 牵引力大(通常每条履带的牵引力达机重的3540%),接地比小(一般为4-15),转弯半径小,机动灵活; 采用液压传动,能实现无极调速; 每条履带各自有驱动的液压马达及减速装置。 2.2.2 设计参数 机重 18T 标准斗容量 0.7 最大行走速度 3-5KM/h 发动机功率 80-100KW 爬坡能力不低于 40%2.3 总体设计原则 进行液压挖掘机的底盘总体设计时应该遵循以下原则: 满足使用要求、满足经济性的要求、满足劳动保护的要求、满足工艺性要求、满足机器的结构性能要求、某些零件、部件满足耐磨性要求; 在不增高行走装置总高度的前提下应使行走装置具有较大的离地间隙,使挖掘机在不平地面上行走具有良好的通过性能,力求增强机器对各种运行条件和作业要求的适应性; 要降低挖掘机的接地比压或具有较大的支承面积,以提高挖掘机的稳定性。挖掘机在斜坡下行时不发生超速溜坡现象,挖掘时不发生下滑,提高工作时的安全可靠性; 挖掘机的行走装置外型尺寸应符合道路运输要求,外形美观; 各个部件或总成的性能应相互协调、匹配,力求整体性能的一致和最优化,不可盲目追求某个局部的最佳性能,否则,可能造成整体性能恶化,或产生薄弱坏节; 正确地处理继承与创新的辩证关系,采用成熟技术,通过深入的理论分析,进行必要的科学实验,勇于创新。2.4 动力装置的比较与选型 履带式挖掘机常用的动力源主要有三种:电动机、柴油机以及蒸汽机。每种动力源都具有其特点;(1) 交流与直流电机电动机(Motors)是把电能转换成机械能的设备,按使用电源不同分为直流电动机和交流电动机。他们也有各自的优缺点,各种电动机中应用最广的是交流异步电动机(又称感应电动机)。它使用方便、运行可靠、价格低廉、结构牢固,但功率因数较低,调速也较困难。大容量低转速的动力机常用同步电动机。同步电动机不但功率因数高,而且转速与负载大小无关,只决定于电网频率,工作较稳定。但它有换向器,结构复杂,价格昂贵,维护困难,不适于恶劣环境。和交流电动机相比,直流电机的优点是调速性能好,调速范围广,易于平滑调节,起动自动转矩大;易于快速起动、停车;易于控制。其缺点是:与异步电动机比较,直流电动机结构复杂,使用维护部方便,而且要用直流电源。(2) 柴油机 柴油机是用柴油作燃料的内燃机,属于压缩点火式发动机。柴油机具有热效率高的显著优点,经济性优于汽油机,功率大,符合工程机械向大型化发展的趋势。其应用范围越来越广。柴油机具有较好的燃油经济性,使用成本低,在相同的续驶里程内,可以设置容积小些的油箱。柴油机压缩比可以达到1 523,而汽油机一般控制在810;柴油机热效率高达38,而汽油机为30;柴油机工作可靠,寿命长,排污量少。 随着强化程度的提高,柴油机单位功率的重量也显著降低。为了节能,各国都在注重改善燃烧过程,研究燃用低质燃油和非石油制品燃料。此外,降低摩擦损失、广泛采用废气涡轮增压并提高增压度、进一步轻量化、高速化、低油耗、低噪声和低污染,都是柴油机的重要发展方向。(3)蒸汽机 蒸汽机是将蒸汽的能量转换为机械功的往复式动力机械。蒸汽机有很大的历史作用,它曾推动了机械工业甚至社会的发展。随着它的发展而建立的热力学和机构学为汽轮机和内燃机的发展奠定了基础。但是蒸汽机离不开锅炉,整个装置既笨重又庞大;新蒸汽的压力和温度不能过高,排气压力不能过低,热效率难以提高;它是一种往复式机器,惯性力限制了转速的提高;工作过程是不连续的,蒸汽的流量受到限制,也就限制了功率的提高。逐渐为其他动力装置所代替。 综上所述,液压挖掘机常作业于野外,需要经常行走移动。由于柴油机作为动力装置不受电源、电缆的限制,使得液压挖掘机移动、行驶方便,故本设计采用了柴油机作为动力源。2.5 工作装置的比较与选择 工作装置是直接完成挖掘任务的装置,是液压挖掘机的重要组成部分,它由动臂、斗杆、铲斗等三部分铰接而成。其动作接近于人的手腕运动,具有较大的挖掘和作业性能。动臂起落、斗杆伸缩和铲斗转动都用往复式双作用液压缸控制。为了适应各种不同施工作业的需要,液压挖掘机可以装配多种工作装置,如挖掘、起重、装载、平整、夹钳、推土、冲击锤等多种作业机具,如图2.2。图2.2 液压挖掘机的多种工作装置常见的液压挖掘机的动作装置的功用之一是做挖掘机工作,根据斗杆和动臂刚性连接可主要分为正铲和反铲两种。2.5.1 反铲工作装置铰接式反铲是单斗液压挖掘机最常用的结构型式,动臂、斗杆和铲斗等主要部件彼此铰接(见图2.3),在液压缸的作用下各部件绕铰接点摆动,完成挖掘、提升和卸土等动作。(1)动臂动臂是反铲的主要部件,其结果有整体式和组合式两种。 整体式 其优点是结构简单,质量轻而刚度大。缺点是更换的工作装置少,通用性较差。多用于长期作业条件相似的挖掘机上。整体式动臂又可分为直动臂和变动臂两种。其中的直动臂结构简单、质量轻、制造方便,主要用于悬挂式液压挖掘机,它不能使挖掘机机获得较大的挖掘深度,不适用于通用挖掘机;变动臂是目前应用最广泛的结构型式,与同长度的直动臂相比,可以使挖掘机有较大的挖掘深度。但降低了卸土高度,这正符合挖掘机反铲作业的要求。图2.3 反铲1斗杆油缸;2动臂;3油管;4动臂油缸;5铲斗;6斗齿;7侧齿;8连杆;9摇杆;10铲斗油缸;11斗杆 组合式动臂 如图2.4所示,组合式动臂用辅助连杆或液压缸3或螺栓连接而成。上、下动臂之间的夹角可用辅助连杆或液压缸来调节,虽然使结构和操作(a) (b)图2.4 组合式动臂1下动臂;2上动臂;3连杆或液压缸复杂化,但在挖掘机作业中可随时大幅度调整上、下臂之间的夹角,从而提高挖掘机的作业性能,尤其在用反铲或抓斗挖掘窄而深的基坑时,容易得到较大距离的垂直挖掘轨迹,提高挖掘质量和生产率。组合式动臂的优点是,可以根据作业条件随意调整挖掘机的作业尺寸和挖掘力,且调整时间短。此外,它的互换工作装置多可满足各种作业的需要,装车运输方便。其缺点是质量大,制造成本高,一般用于中、小型挖掘机上。综上比较,本设计选用组合式动臂。 2. 反铲斗 反铲斗用的铲斗型式、尺寸与其作业对象有很大关系。为了满足各种挖掘机作业的需要,在同一台挖掘机上可配以多种结构型式的铲斗,如图2.5为反铲常用铲斗型式。铲斗的斗齿采用装配式,其形式有橡胶卡销式和螺栓连接式,如图2.6所示。图2.5 反铲常用铲斗结构1齿座;2斗齿;3橡胶卡销;4卡销;5、6、7斗齿板图2.6 斗齿安装形式(a) 螺栓连接; (b)橡胶卡销连接1 卡销;2橡胶卡销;3齿座;4斗齿2.5.2 正铲工作装置单斗液压挖掘机的正铲结构如图2.7所示,主要有动臂2、动臂油缸1、铲斗5、斗底油缸4等组成。铲斗的斗底利用液压缸来开启,斗6是铰接在动臂的顶端,由双作用的斗杆缸7使其转动。斗杆油缸的一端铰接在动臂上,另一端铰接在斗杆上。其铰接形式有两种:一种是铰接在斗杆的前端;另一种是铰接在斗杆的尾端。动臂均为单杆式,顶端呈叉形,以便与斗杆铰接。动臂有单节的和双节的两种。单节的动臂有长短两种备品,可根据需要更换。双节的动臂则由上、下两节拼装而成,根据装点的不同,动臂的工作长度也不一样。本设计根据设计要求,立足于反铲,主要用于挖掘停机面以下的土壤,如挖掘沟壕、基坑等。其挖掘轨迹取决于各液压缸的运动及组其合。反铲挖掘机每一作业循环包括挖掘、会转、卸料和返回等四个过程。其工作过程为:先放下动臂至挖掘位置,然后转动斗杆及铲斗,向着挖掘机方向拉转,当挖掘至装满铲斗时,提升动臂使铲斗离开土壤,边提升边回转至卸载位置,转斗卸出土壤,然后再回转至工作面,准备下一循环的挖掘工作。因此经过上述比较,选择组合式动臂反铲装置作为本设计的工作装置。图2.7 正铲1动臂油缸;2动臂;3加长臂;4斗底油缸;5铲斗;6斗杆;7斗杆油缸;8液压软管2.6 回转机构的选择按照转台的旋转角度分为:完全回转(360)和不完全回转(90270)。液压挖掘机回转支承装置用于承载回转平台以上机体的重量并实现回转运动。除了在悬挂式和伸缩臂式液压挖掘机的上游采用半回转的回转机构外,现代液压挖掘机的回转机构普遍采用了完全回转的液压传动方式。合理的设计选择回转机构,对于提高生产率和能量利用率具有十分重要的意义。据此本设计采用完全回转机构。2.7 传动方式的比较与选择动力装置至驱动轮之间所有传动部件的总称为传动系统。传动系统的功用是把动力装置输出的功率传递给驱动轮,并改变动力装置的输出特性,以满足对自行式工程机械车速和牵引力的要求。目前,工程机械的传动系统有以下四种类型:机械传动、液力机械传动、电力传动以及液压传动。每种传动方式各有其特点、用途和适用的范围。2.7.1 机械传动 所谓机械传动是指传动系统中采用刚性零部件传递动力的方式。它是通过齿轮、齿条、带、链等机件传递动力和进行控制。工程机械中使用机械传动系统由来已久。机械传动具有结构简单、制造容易、工作可靠、重量轻、操作简单、维护方便、价格低廉、传动效率高、可以利用传动系统运动零件的惯性进行作业等优点,同时,湿式离合器的普遍采用及发动机特性的改善(提高适应性系数)在某种程度上改进了机械传动的某些缺点,因此,采用机械传动的工程机械仍然占有相当的比例。但近年来在一些作业或行驶时阻力变化很大的机械中,日益广泛地采用了液力机械传动或者其他传动方式。这是因为机械传动存在许多缺点:(1) 在工作阻力急剧变化的工况下,发动机容易过载熄火。这就是要求司机有熟练的操作技巧;(2) 轮式机械在运输工况时,由于行驶速度较高而行驶阻力较小,在换档的动力中断期间,机械虽然减速但不至于停车。但是对于履带式机械或在牵引工况下的轮式机械,由于行驶速度低、阻力大,在作业中换档必然导致停车。为了能实现原地起步,并在一定的时间内加速到一定的速度,往往逼迫使用较低的档位,即档位的选择不是根据作业时的工作阻力而是根据原地起步和加速的要求。因此,在作业时发动机的功率利用差,降低了生产率。另外,停车档位还影响机械的通过性能;(3) 对于循环作业的机械,经常要前进、后退和改变车速,变换档位频繁,每次换档都要分离主离合器,并用人力拨动换档机构,司机劳动强度大;(4) 传动系统零件受到的冲击载荷大,发动机的振动直接传到传动系统的各个零件,而行驶阻力变化引起的冲击又通过传动系统影响发动机,以此降低了发动机和传动系统中各个零件的使用寿命。另外,发动机在急剧的变载荷下工作将降低其平均输出功率;(5) 工作阻力的变化将直接影响发动机的工作,为了充分利用发动机的功率,需要增加变速器的档位数,因而变速器结构变得复杂,并且增加了司机的换档次数;(6)机械传动不能进行无极调速,远距离传动比较困难。 上述种种缺点在阻力变化剧烈及经常改变行驶方向的工况下表现得特别明显。因此,机械传动系统适宜于作业阻力比较稳定的连续作业的机械。2.7.2 液力机械传动在上述机械传动系统中串联或并联加入液力变矩器(或液力偶合器)后,使发动机输出的动力通过液力变矩器(或液力偶合器)及机械传动部件传到驱动轮,这个系统称为液力机械传动系统。它具有的主要优点是:(1)使工程机械具有自动适应载荷变化的特性;(2)简化了机械的操纵;(3)提高了机械的使用寿命;(4)提高了机械的起步性能和通过性能;(5)提高了机械的舒适性;(6)简化了维修工作。这种传动方式能使机器随作业阻力的变化,自动调整牵引力和速度,显著改善牵引性能,提高了发动机功率,改善发动机的工况,提高作业效率,并能防止发动机过载,操纵也较为方便,所以在工程机械中应用较为广泛。同时液力机械传动也存在一些的缺点:传动效率低,一般变矩器的最高效率只能达到0.82-0.92,在行驶阻力变化小而连续作业时,由于效率低而增加了燃油消耗量。液力机械传动系统需要设置供油系统,其液力元件加工精度要求高、价格贵,工作油容易泄漏,这使其结构复杂化,同时增加了运行成本。但因为液力机械传动的优点突出,所以目前在工程机械中有着广泛的应用。轮式机械广泛采用了液力机械传动。但在近年新型挖掘机中应用较少。2.7.3 电力传动电力传动是利用电力设备并调节电参数来传递动力和进行控制。采用发电机驱动发电机发电,通过电力驱动电动机,进而驱动行走机构与工作机构。工程机械中最常见的电力传动系统是“电动轮”的形式,其基本原理是有发动机带动直流发电机,然后用发电机输出的电能驱动装在车轮中的直流电动机,车轮和直流电动机(包括减速装置)装成一体称为“电动轮”。这种传动的主要优点是:(1)动力装置(柴油发电机)和车轮之间没有刚性联系,便于总体布置及维修;(2)变速操纵方便,可实现无极变速,因而在整个速度范围内都可以充分利用发动机功率;(3)电动轮通用性强,可简单地实现任意多驱动轮驱动的方式,以满足不同机械对牵引性能和通过性能的要求;(4)可以采用电力控制,在长坡上行驶时可大大减轻车轮制动器的负荷,延长制动器的寿命;(5)能量传递方便,信号传递迅速,标准程度高,容易实现自动化。电力传动存在的缺点是:运动平稳性差,易受外界负载的影响,惯性大,起动及转向慢,受温度、湿度、振动、腐蚀等环境因素影响较大。同时电力传动价格高,需要牵拉电网,据统计比液力机械传动成本约贵20%左右,自重大并消耗大量的有色金属,目前仅用于大功率的自卸载重汽车、铲运机及矿用轮式装载机等机械中。一般,当功率大于450KW时,采用电力传动方式较为经济。2.7.4 液压传动 采用发动机驱动随机的油泵站,再由液压马达驱动行走机构。该传动方式取消了主离合器、变速箱、后桥等传动部件,使工作装置的操纵和整机驱动方式统一,可减轻机重、结构紧凑、总体布置简单,原地转向性能好,可实现牵引力和速度的无极调整,大大提高了牵引性能。与其它传动方式相比,液压传动具有其独特的优越性,表2.1中列举了几种传动方式的主要特性的比较。表 2.1 几种传动方式的主要传动特性比较 特性及性能 比较传动方式功能与重量比转矩与转动惯量比响应速度可控性负载刚度调速范围机械传动小小低差中等小电力传动小小中等中等差中等液压传动大大高好大大 液压传动的主要优点: (1)体积小、重量轻,例如同功率液压马达的重量只有电动机的1020%。因此惯性力较小,当突然过载或停车时,不会发生大的冲击; (2)能在给定范围内平稳的自动调节牵引速度,并可实现无极调速,且调速范围最大可达1:2000(一般为1:100); (3)换向容易,在不改变电机旋转方向的情况下,可以较方便地实现工作机构旋转和直线往复运动的转换; (4)液压泵和液压马达之间用油管连接,在空间布置上彼此不受严格限制; (5)由于采用油液为工作介质,元件相对运动表面间能自行润滑,磨损小,使用长; (6)操纵控制简便,自动化程度高; (7)容易实现过载保护; (8)液压元件实现了标准化、系列化、通用化、便于设计、制造和使用。液压传动虽然有十分突出的有点,但也不能忽视其存在的缺点: (1)使用液压传动对维护的要求高,工作油要始终保持清洁; (2)对液压元件制造精度要求高,工艺复杂,成本较高; (3)液压元件维修较复杂,且需有较高的技术水平; (4)液压传动对油温变化较敏感,这会影响它的工作稳定性。因此液压传动不宜在很高或很低的温度下工作,一般工作温度在-1560范围内较合适。 (5)液压传动在能量转化的过程中,特别是在节流调速系统中,其压力大,流量损失大,故系统传动效率较低。经过以上分析比较,随着液压技术的不断发展完善,液压传动的应用日益广泛。鉴于本机械产品的实际要求,在充分考虑其实现可行性和经济性的基础上本产品设计中采用液压传动系统。2.8 行走方式的比较与选择挖掘机根据不同的行走系可分为轮胎式、履带式等。相对履带式而言,轮胎式行走装置在挖掘机中用得不多,但已成为工程机械的发展趋势之一。主要优点是:具有运行速度高,运行性能好,机动性能好,利于减轻机器重量,工作点转移方便、迅速、作业辅助工作时间段、生产效率高及本身效率高等优点。但轮胎式挖掘机对路面要求高,由于履带式挖掘机的附着力大,能达到轮胎式的1.5倍,通过性好,接地比压小,适宜在松软地段和湿地作业,抗磨损性能好,可在碎石地段、地形起伏较大的恶劣条件下作业,爬地能力强,宜在山区作业。履带式行走系比之轮胎式有以下特点:(1)履带式挖掘机的驱动轮只卷绕履带而不在地面滚动,机器全重经支重轮压在多片履带板上,全部重量都是附着重量(这相当于全轮驱动的轮式机器),加上履带支承面上同时抓地的履齿较轮式机器同时抓地的胎面花纹多得多,所以履带式机器的牵引附着性能要好得多。(2)与同马力的轮胎式机器相比,由于履带支承面大,接地比压小(一般小于0.1MPa),所以在松软土壤上的下陷深度小,因而滚动阻力小,有利于发挥较大的牵引力。(3)履带销子,销套等运动副使用中要磨损,要有张紧装置调节履带张紧度,它兼起一定的缓冲作用。导向轮既是张紧装置的一个组成部分,也是引导履带正确卷绕。但不能偏转,不能引导机器转向。(4)履带式行走系重量大,运动惯性大,缓冲减振作用小。结构中最好有某些弹性元件。(5)履带式行走系结构复杂,金属消耗多,磨损严重,维修量大,运行速度受限制。履带式行走装置是液压挖掘机用得最多的一种装置。履带行走装置的主要优点是:具有较大的牵引力和较低的接地比压(40150KPa);稳定性好;具有良好的越野性和爬坡能力(坡度达50%100%);转弯半径小、机动灵活。但履带式行走装置的运行速度较低,一般在0.56km/h的范围内。现代中小型液压挖掘机多采用双速行走马达,行走速度可在03.5km/h和05.5km/h之间切换。目前,液压挖掘机的履带行走装置,除特殊用途外,均由专用底盘向通用底盘发展,不同厂家的底盘结构形式有趋同化的趋势。综上比较,考虑到挖掘机一般在野外作业,工作载荷变化大,作业环境恶劣,技术保养条件差;而履带式行走装置又是液压挖掘机用得最多的一种装置。因此本设计采用了履带式行走装置。经过上述总体方案的选型设计,最终确定行走装置的动力路线为: 柴油机液压泵控制阀液压马达制动器减速器驱动轮履带 第三章 主要参数的确定3.1 总体几何尺寸的设计在本次设计中按照标注选定法、理论分析计算法等方法得出的参数值不可能都是完全切合的。通常在设计开始时一些参数还不能利用以上方法完全确定,因此在本设计中有的参数采用了经验公式法进行计算。(1)履带带长 : = (3.1)=1.38 (1810) 3620 mm式中: 为尺寸系数(1.251.5),本设计取=1.38; G为整机重量,本设计G =18吨(本设计除特殊说明外,G含义相同)。考虑到整体布局,类比同型产品可在此基础上增大10%;故可取为4084mm。(2)驱动轮与导向轮轴向中心距: = (3.2) =1.1(1810)2880mm式中:为尺寸系数(1.01.2)。考虑到整体布局,类比同型产品可在此基础上增大10%;故可取为3200mm。 (3)轨距B B= (3.3)=0.8(1810) 2100mm式中:为尺寸系数(0.750.85)。考虑到整体布局,类比同型产品可在此基础上增大10%;故B 可取为2400mm。 (4)履带高度H H= (3.4)=0.32(1810)840mm式中:为尺寸系数(0.30.35)。为了整体的整体布局,考虑将其扩大17%左右,计算得H=980mm。(5)履带板宽b 由经验数据得:b的值可在600800mm间取值,根据中华人民共和国国家标准液压挖掘机履带GB1067789规格系列查取b =600mm。 (6)底盘总宽C C =B +b (3.5) =2400+600 =3000mm (7)履带接地长度 = + 0.35D (3.6) = + 0.35(- ) =3200+0.35(4084-3200) 3510mm式中: D为驱动轮直径,约为 -。 (8)后端支重轮到驱动轮间距 = (3.7) =2.517 428mm式中:为尺寸系数(2.42.6);为履带节距,根据中华人民共和国国家标准液压挖掘机履带GB1067789规格系列查取=171mm。(9)前端支重轮到导向轮间距 = (3.8) =2.4171410mm式中:为尺寸系数(2.43)。(10) 两端支重轮间距 = - (3.9) =3200-410-428 =2360mm(11)转台离地高 = (3.10) =0.4(1810) 1048mm式中:为尺寸系数(0.370.42)。为了整体的整体布局,考虑将其扩大3%左右,计算得=1080mm。 (12) 相邻两支重轮间距 =(12) (3.11) =1.9325mm现将机体主要线性尺寸列于表3.1。表3.1 机体主要线性尺寸 项目履带长度轨距B轮距履带总高H转台底部离地高悬架底离地高履带板宽b结果/mm40842400320098010804956003.2 驱动轮主要参数的确定及强度校核驱动轮是将传动系统的动力传至履带,以产生使车辆运动的驱动力。因此,要求驱动轮与履带的啮合性能要良好,即在各种不同行驶条件和履带不同磨损程度下啮合应平稳,进入和退出啮合要顺利,不发生冲击、干涉和脱落履带的现象,其次要耐磨且便于更换磨损元件。(1)主要参数的确定1 节距,驱动轮节距应与履带节距相等,mm。 2、齿数,增加驱动轮齿数,能使履带速度均匀性改善,摩擦损失减少,但会导致驱动轮直径增大,引起机重和整机高度的增加。驱动轮齿数一般为奇数,使得啮合过程中每个齿都能和节销啮合。其齿数通常取,本设计中取。 3、驱动轮直径的确定驱动轮的节圆半径按下式计算: (3.12) = 331mm式中:为驱动链轮的名义齿数,为实际齿数的半,则=。 驱动轮的齿顶圆半径按下式计算: (3.13) 2 齿根圆半径的计算公式如下: (3.14)式中:为履带节销半径,根据中华人民共和国国家标准液压挖掘机履带GB1067789规格系列查取=26.9mm。3、 齿根圆弧偏心距: =0.07(2) (3.15) =0.07(171226.9) 8.2mm关于驱动轮的细部结构件附录其零件图。 (2)强度的校核 按机械零部件的计算方法验算轮齿的齿面接触强度。驱动轮轮齿齿面挤压应力应满足: (3.16) 式中:驱动轮齿宽度,; 履带销套外径,查对应履带型号得; 许用用挤压应力;。条件满足,符合强度要求。3.3 功率计及挖掘力参数计算与确定(1)发动机功率,根据经验公式估算: (3.17) 式中:为斗容量()。考虑到柴油机的功率必须充分满足主机工作过程的动力要求,取发动机功率为90千瓦,在设计允许范围内。 (2)液压功率,根据经验公式 (3.18) 式中:N为发动机功率。(3)挖掘力参数的计算 = (3.19) = =11.33 吨式中:为最大反铲挖掘力; 为为挖掘潜力系数(1.51.8)。(4)最大转弯力矩 (3.20)吨米式中:为转弯系数(取为0.3); 为摩擦系数(不良路面取0.6)。(5)平均接地比压 (3.21)式中:为接地比系数(取为0.210.28)。3.4 行走装置的牵引力计算 牵引力计算是液压挖掘机行走装置设计计算的主要内容之一。由于液压挖掘机的发动机和油泵的主要参数及其它一些总体参数主要根据挖掘工况确定,因此,对行走装置来说实际上是在已定的功率条件下验算挖掘机的行走速度、爬坡能力和转弯能力。牵引力计算原则是行走装置的牵引力应该大于总阻力,而牵引力又不应超过机械与地面的附着力。履带式挖掘机的行走装置运行时所发出的牵引力必需能克服下列阻力:履带的内阻力;土壤变形等的运行阻力;坡度阻力和转弯阻力等。 牵引平衡方程为: = (3.22)式中:为驱动轮的扭矩; 为驱动轮节圆半径; 为履带牵引力: 为运行时各阻力之和。 本设计采用在目前大多数履带式液压挖掘机的行走牵引力的经验公式计算: (3.23) = = 14.4吨 下面分别对各阻力作计算。(1)土壤的变形阻力土壤对履带行走装置在运行时的阻力是由于履带使土壤挤压变形而引起的。土壤形阻力计算如下: = (3.24) =0.1218 =2.16 吨式中:为土壤的变形阻力; 为运行比阻力,考虑到挖掘机工作环境较为恶劣,所以取地面种类为深砂类。值取为0.100.15。(2)坡度阻力 坡度阻力是由于机器在斜坡上因自重的分力所引起的。设坡角度为,则坡度阻力为: (3.25) = 10.58 吨式中:为坡度阻力; 为坡度角度,取为。 (3)转弯阻力 履带式运行装置在转弯时所受到的阻力较为复杂,其中包括履带与地面的摩擦阻力,履带板侧面剪切土壤的阻力以及履带板突肋挤压土壤的阻力等等。这些阻力要全部进行详细计算是比较困难的,但因第一项阻力最大,也是最主要的,所以重点研究履带板在转弯时与地面的摩擦力矩。对于挖掘机来说,由于转弯时机器空载,而且工作装置是悬起的。因此履带上的比压基本上可以看作是均匀分布的。计算如下: (3.26) = =3.564 吨式中:为转弯阻力; 为履带与地面摩擦系数,取值为。(4)履带运行的内阻力履带运行时由于履带销轴间的摩擦以及支重轮、导向轮和驱动轮等滚动阻力和轴颈摩擦阻力形成履带运行的内阻力。粗算如下: (3.27) = =1.08 吨式中:为履带运行的内阻力。(5)不稳定运行时的惯性阻力 (3.28) = =0.18 吨忽略风载阻力,则转弯行走阻力为: (3.29) =2.16+3.564+1.08+0.18 = 6.984 吨坡道运行阻力为: (3.30)=2.16+10.58+1.08+0.18=14 吨因为,则取总阻力为14 吨。(6)牵引力的校核牵引力吨,因为,所以牵引力满足要求,则牵引力为:14.4吨。每条履带的牵引力:吨。附着力: (3.31) = 14.68 吨式中:为履带和地面间的附着系数,取为0.9; 为坡度角。所以,由此得,满足牵引力计算原则,符合设计要求。3.5 液压马达主要参数计算确定(1)液压马达输出功率 (3.32) 式中:为单条履带行走牵引力,(吨); 为履带最小行走速度,取3; 为行走传动机构的效率,取; 为驱动轮节圆半径。(2)液压马达最高输出转速为了计算液压马达的最高输出转速,下面先计算出驱动轮的最高转速: (3.33) 式中: 为最大行驶速度,按要求取为5km/h。于是液压马达的最高转速为: (3.34) 式中:为总传动比,按给定值取为38.998。(3)液压马达的输出力矩 (3.35)式中:为驱动轮扭矩; 为行走传动机构的效率,取。驱动轮扭矩为: (3.36) 式中:为驱动轮节圆半径,mm;为单条履带的行走牵引力,吨; 为传动系统的效率(取0.850.9);为总传动比,按给定值取为38.998。将上述已知值做入(3.53)计算得: 取整值。(4)马达理论排量 (3.37)式中:-马达有效工作压力; -马达机械效率,本次设计中采用柱塞式马达,其效率取值为(090.95)。马达有效工作压力可由下式确定: (3.38)式中:-为回油背压,取值范围为; -为压力损失,参考同类型液压挖掘经验数据取值:; -为液压泵的出口压力,15吨以上的中型机械普遍采用中高压压力:,本次设计中取=。计算得: 将已知数据代入式(3.55) : 所以每分钟排量计算如下: (3.39) 第四章 减速器的方案设计180型液压挖掘机减速机构的设计是本次设计的一个重要环节。减速器是应用于原动机和工作机之间的独立传动装置。减速器的主要功能是降低转速,增大扭矩,以便带动大扭矩的机械。由于其结构紧凑、效率较高、传递运动准确可靠、使用维护简单,并可成批生产,故在现代工程机器中应用很广。4.1 减速器的功用及分类减速器的作用有以下几点: 增扭减速,降低发动机转速,增大扭矩; 变扭变速,工程机械作业时,牵引阻力变化范围大,而内燃机转速和扭矩的变化范围不大,即使用液力机械式传动,采用了液力变矩器也不能满足要求,因此必须通过变换变速箱排档以改变传动系的传动比,改变工程机械的牵引力和运行速度,以适应阻力的变化; 实现空档,以利于发动机启动和发动机在不熄火的情况下停车。减速器的分类按其传动结构特点可分为圆柱齿轮减速器、圆锥齿轮减速器、蜗杆减速器、行星齿轮减速器四大类。下面对以上四种减速器的特点及用途作简要说明: 圆柱齿轮减速器:当传动比在8以下时,可采用单级圆柱齿轮减速器,大于8时,最好选用两级(i=840)和两级以上(i40)的减速器。两级和两级以上的圆柱齿轮减速器的传动布置型式有展开式、分流式和同轴式等到数种。它是图4.1圆柱齿轮减速器所有减速器中应用最广的,它传递功率的范围可从很小至40000KW,圆周速度也可以从很低至6070m/s,有的甚至于高达140m/s。其结构如图4.1示。 圆锥齿轮减速器:它用于输入轴和输出轴位置布置成相交的场合。因为圆锥齿轮常常是悬臂装在轴端的,且由于圆锥齿轮的精加工比较困难,允许的圆周速度又较低,因此圆锥齿轮减速器的应用不如圆柱齿轮减速器那么广。其结构如图4.2示。 蜗杆减速器:主要用于传动比较大(i10)的场合。当传动比较大时,其传动结图4.2 圆锥齿轮减速器 图4.3蜗杆减速器构紧凑,轮廓尺寸小。由于蜗杆传动效率较低,所以蜗杆减速器不宜在长期连续使用的动力传递中应用,其结构主要有蜗杆在上和蜗杆在下两种不同的形式。蜗杆圆周速度小于4m/s时最好采用蜗杆在下式,在啮合处能得到良好的润滑和冷却。但蜗杆圆周速度大于4m/s时,为避免搅油太甚, 发热过多,最好采用蜗杆在上式。其结构如图4.3示。 行星减速器:行星减速器的最大特点是传动效率高,传动比范围广,其 图4.4 行星减速器传动效率可从10w到50000kw,体积和重量比普通齿轮减速器、蜗杆减速器小得多。其结构如图4.4示。 4.2 减速器方案的选择及传动方案的确定 4.2.1 减速器方案的选择行星齿轮减速器与普通齿轮减速器相比,前者具有许多突出的优点,已成为世界各国机械传动发展的重点。行星齿轮减速器的主要特点如下: 体积小、重量轻、结构紧凑、传递功率大、承载能力高; 传动效率高,工作可靠。行星齿轮传动由于采用了对称的分流传动结构,使作用中心轮和行星架等主要轴承上的作用力互相平衡,有利于提高传动效率;传动比大。适当选择传动类型和齿轮数,便可利用少数几个齿轮而获得很大的传动比;运动平稳、抗冲击和振动能力强。由于采用了数个结构相同的行星齿轮,均匀地分布于中心轮的周围,从而可以使行星轮与转臂的惯性力相互平衡;因此,综合考虑四种减速器的各特点和适用范围,本次设计选用减速器为行星齿轮减速器。 4.2.2 行星减速器传动方案的选定行星减速器的传动形式有很多种,以下对最为典型的三种传动形式作简要说明: 高速马达和定轴行星混合式行走减速机构此种传动系统一般采用定量的柱塞式、叶片式或齿轮式高速液压马达,行走液压系统压力一般采用中压,而马达的转速较高,最高时可以达到3000r/min。所以要求齿轮减速机构的传动比也比较大。这种传动方式的部件通用化程度比较高,便于安装、使用和维修,但是轴向和径向尺寸均较大,对中小型液压挖掘机的最小轴距和最小离地间隙都有一定的限制。 低速大转矩马达和一级定轴齿轮减速机构一级定轴齿轮减速器安装在履带架上,大齿轮和驱动轮装在同一轴上,小齿轮和行走马达装在同一轴上。这种方案的缺点是马达的径向尺寸大,低速大转矩马达的成本较高,使用寿命也低于高速马达,在中小型液压挖掘机上的使用也爱到了限制。 斜盘式轴向柱塞马达和双行星排减速机构此机构析液压系统压力可以高达300MPa以上,马达转速一般在2200 r/min以内,双行星排具有较大的传动比,省去了定轴齿轮传动,结构紧凑,适合于专业化批量生产。其中共齿圈式双行星排的结构有以下几种,如图4.5。比较上述三种典型方案:a图为齿圈输出带动驱动轮,输出稳定,结构比较紧凑,布局合理,同时也能获得较大的图为行星架输出,传动比、效率也较高;b图齿圈固定,这种结构设计较为复杂。因此本设计选择a图结构为减速器的传动方案。 (a)轴固定行星减速器 (b)齿圈固定行星减速器图4.5 行星减速器4.2.3 减速器传动比的分配 由于单级齿轮减速器的传动比最大不超过10,当总传动比要求超过此值时,应采用二级或多级减速器。此时就应考虑各级传动比的合理分配问题,否则将影响到减速器外形尺寸的大小、承载能力能否充分发挥等。根据使用要求的不同,可按下列原则分配传动比: (1)使各级传动的承载能力接近于相等; (2)使减速器的外廓尺寸和质量最小; (3)使传动具有最小的转动惯量; (4)使各级传动中大齿轮的浸油深度大致相等。4.2.4 传动比公式推导对于a图的传动公式推导如下:运动学方程为: (4.1) (4.2)式中:为对应的太阳轮转速;为对应的齿轮圈转速;为对应的行星架转速。为特性参数,为对应的齿圈与太阳轮齿数之比(下同)连接方程为:0将连接方程代入运动方程,解得传动比i为: (4.3)其中负号表示,太阳轮输入与齿圈的输出转向方向相反。4.3 行星减速器齿轮配齿与计算4.3.1 行星排齿轮的配齿行星排的正确啮合和传动,应满足四个配齿条件,即是传动比条件、同心条件、装配条件以及相邻条件。根据已知的传动比范围=3344,由表14-5-取行星轮数目C=3,查表3-配齿,可得如下可行传动比方案: =38.998 =38.64 =33.982 =41.625 =43.62 =38.64 该设计的传动比选择方案,配齿结果如下表4.1所示: 表4.1 双行星排各齿轮齿数排数太阳轮A齿数行星轮C齿数齿圈B齿数行星轮数目第行星排1233783第行星排18307834.3.2 行星齿轮模数计算与确定按照接触强度初步计算A-C传动的中心距和模数,根据第三章的参数每条履带的牵引力为7.2吨,则驱动轮的扭矩,为: = (4.4) =7.29.8331 23355.36式中:为单条履带的行走牵引力(吨); 为驱动轮节圆半径(mm)。则太阳轮的输入转矩为: = (4.5) = 665.43式中: 为太阳轮的输入转矩; i 为总传动比; 为传动系统的效率(取0.850.9)。 齿数比u2.75,查表14-5-选取太阳轮和行星轮的材料为20CrMnTi,渗碳淬火处理,齿面硬度分别为6062HRC和5658HRC,查表14-1-得=1500和=340,太阳轮和行星轮的加工精度为6级。内齿轮采用42CrMo,调质硬度207269HB,查表14-1-得=780和=260,内齿轮的加工精度为7级。根据公式得许用接触应力: = (4.6) = 1363.64 根据表14-1-选取齿宽系数=0.6,载荷系数K由文献资料7推荐值K=1.22,取K=1.5,查表14-1-取系数值为483,则初步中心距为: = (4.7) = 124.57 mm下面由中心距初步估算模数m得: m = (4.8) = 5.5查表14-1-取模数标准系列值:m =5(m的含义下同)。4.4 啮合参数计算第行星排的中心距。太阳轮和行星轮: = (4.9) = = 112.5 mm 行星轮 和内齿轮: = (4.10) = =112.5 mm因为=,所以,此行星排不需要角度变位。第行星排的中心距。太阳轮和行星轮: = (4.11) = = 120 mm 行星轮 和内齿轮: = (4.12) = =120 mm因为=,所以,此行星排不需要角度变位。据以上条件知,=120)。根据齿数总和=+=12+33=45,齿数比u=2.75,查图13-1-,取=0.42,所以=0.42。其中行星轮和内齿圈为负变位,太阳轮为正变位,下面将各齿轮的变位系数列于表4.2 表4.2 各齿轮变位系数齿轮太阳轮A行星轮C内齿圈B变位系数0.42-0.42-0.424.6 各行星齿轮几何尺寸计算4.6.1 第排行星齿轮的几何尺寸(1)太阳轮几何尺寸为了直观方便,现将太阳轮各尺寸计算列于下表4.3。为了表述简洁,以下几个齿轮的几何尺寸计算表中与前面重复出现的参数将不再赘述其意义。表4.3 第排行星排太阳轮几何尺寸项目代号直齿轮(外啮合)计算公式及说明计算结果/mm分度圆直径60齿顶高式中:为齿顶高系数,取标准值=17.1齿根高式中:为齿顶隙系数,取标准值=0.254.15齿全高11.25齿顶圆直径74.2齿根圆直径51.7节圆直径式中:表示第排中行星轮齿数,中心距60基圆直径式中:为分度圆压力角,取标准值56.38齿顶圆压力角表4.3(续)项目代号直齿轮(外啮合)计算公式及说明计算结果/mm重合度对于直齿轮纵向重合度=0,总重合度式中:为行星轮的齿顶圆压力角,见表4.4计算1.46(2)行星轮几何尺寸 表4.4为行星轮的几何尺寸设计表4.4 第排行星轮几何尺寸项目代号直齿轮(按照外啮合)计算公式及说明计算结果/mm分度圆直径165齿顶高式中:为齿顶高系数,取标准值=12.9齿根高式中:为齿顶隙系数,取标准值=0.258.35齿全高11.25齿顶圆直径170.8齿根圆直径148.3节圆直径165表4.4(续)项目代号直齿轮(按照外啮合)计算公式及说明计算结果/mm基圆直径式中:为分度圆压力角,取标准值155齿顶圆压力角重合度=1.46(3)内齿圈几何尺寸计算 表4.5为内齿圈的几何尺寸计算过程:表4.5 第行星排内齿圈几何尺寸项目代号直齿轮(内啮合)计算公式及说明计算结果/mm分度圆直径390齿顶高式中:为齿顶高系数,取标准值=1是为了避免过渡曲线干涉而将齿顶高系数的量。此处=0.195。6.12齿根高4.15齿全高10.27齿顶圆直径377.76齿根圆直径398.3表4.5(续)项目代号直齿轮(内啮合)计算公式及说明计算结果/mm节圆直径390基圆直径式中:为分度圆压力角,取标准值366.48齿顶圆压力角重合度对于直齿轮纵向重合度=0,总重合度式中:为行星轮的齿顶圆压力角,见表4.4计算2.024.6.2 第排行星轮的几何尺寸第排行星齿轮的模数,变位系数等都与第行星排的相同。下面将其计算过程列于表4.6和表4.7中。(1) 太阳轮几何尺寸为了直观方便,现将太阳轮各尺寸计算列于下表4.6。为了表述简洁,以下几个齿轮的几何尺寸计算表中与前面重复出现的参数将不再赘述其意义。表4.6 第排行星排太阳轮几何尺寸项目代号直齿轮(外啮合)计算公式及说明计算结果/mm分度圆直径90齿顶高式中:为齿顶高系数,取标准值=17.1 表4.6(续)项目代号直齿轮(外啮合)计算公式及说明计算结果/mm齿根高式中:为齿顶隙系数,取标准值=0.254.15齿全高11.25齿顶圆直径104.2齿根圆直径81.7节圆直径式中:表示第排中行星轮齿数,中心距90基圆直径式中:为分度圆压力角,取标准值84.57齿顶圆压力角重合度对于直齿轮纵向重合度=0,总重合度式中:为第排中行星轮的齿顶圆压力角,见表4.7计算1.53(2)行星轮几何尺寸计算表4.7为行星轮的几何尺寸计算过程:表4.7 第排行星轮几何尺寸项目代号直齿轮(按照外啮合)计算公式及说明计算结果/mm分度圆直径150齿顶高式中:为齿顶高系数,取标准值=12.9齿根高式中:为齿顶隙系数,取标准值=0.258.35齿全高11.25齿顶圆直径155.8齿根圆直径133.3节圆直径150基圆直径式中:为分度圆压力角,取标准值140.95齿顶圆压力角重合度=1.53(3)内齿圈几何尺寸计算 由于第排行星排中内齿圈的齿数、模数、变位系数等参数与第排行星排中相同,所以其几何尺寸也相同,此处便不作赘述。4.7 各行星齿轮强度校核4.7.1 太阳轮和行星轮接触疲劳强度校核经过前面计算,太阳轮齿宽系数0.6, 则太阳轮齿宽为b=0.660=36,根据经验公式,取=46mm。下面计算查取其他校核用参数; 查表14-1-取弹性系数=189.8。 确定和所以用的圆周速度用相对于行星架的圆周速度: (4.13)式中:为太阳轮的转速,为了方便计算初步用马达的输出转速来计算; 为特性参数,见前面部分计算。将上述已知参数代入式(4.13)计算得4.15。查表10-确定使用系数=2.00;查图10-取动载系数=1.04;查表10- 取齿间载荷分配系数=1.1,查表10-利用直插法齿向载荷分配系数=1.182,则计算载荷系数为: (4.14) =1.041.11.182 2.7 太阳轮传递的载荷的计算 太阳轮输入转矩为=665.56,根据公式有太阳轮所传递的扭矩为: (4.15) =244.04式中:为行星齿轮传动载荷不均匀系数,由表14-5-查取,则太阳轮传递的载荷为: (4.16) = 7156.32所以太阳轮接触应力和之配对的行星轮的接触应力为: (4.17) = 1321.5Mpa 许用接触应力计算本挖掘机的设计工作时间为10年,每年按照365天计算,每天工作8小时,则工作应力循环次数N为:N=60nj (4.18) =6014701103658 2.6次式中: n为太阳轮转速,按照液压马达的输出转速计算: j齿轮每转一圈时,同一齿面啮合的次数: 为总工作时间,以小时计算。由图10-和图10-查取寿命系数得:=0.9,取接触疲劳强度安全系数=1,弯曲疲劳强度安全系数=1.3,查图10-和图10-取齿轮的接触疲劳极限=1500,弯曲疲劳强度极限=750。则太阳轮的许用接触应力为:= (4.19) = =1350经计算与太阳轮配对的行星轮,由图10-和图10-查取寿命系数得;=0.94.则由(4.19)式计算得其许用接触应力=1410显然,故以值代入计算。由上述计算得:因为=,所以将后者代入计算。下面将弯曲强度进行检验: (4.22)对于太阳轮: =84.01满足弯曲强度条件。对于行星轮: = 107.34满足强度要求。4.7.3 内齿轮材料选择下面根据接触疲劳强度计算来确定内齿轮材料,取最小安全系数=1由公式: (4.23)式中:为节点区域系数,查图14-1-取=2.51; 为弹性系数,查表14-1-取弹性系数=189.8; 为重合度系数,查图14-1-取=0.82; 为螺旋角系数,查图14-1-取1; 为接触强度计算的寿命系数,查图14-1-取=0.9; 为润滑剂系数,查图14-1-取=1; 为速度系数,查图14-1-取=0.96; 为粗糙度系数,查图14-1-取=0.95; 为工作硬化系数,查图14-1-取=1.2; 为尺寸系数,查图14-1-取=0.8; 为齿圈分度圆直径。内齿圈所传递的扭矩为: = (4.24) = 7785.12式中为驱动轮转矩,则其所传递的载荷为: (4.25) = 39923.69N齿数比u=81/342.364,取齿宽b=44mm。将上述参数代入(4.23)式计算得416.80。根据,选用42Mo,调质硬度209269HB。一般其弯曲强度皆可满足设计要求,这里不再校核。 与第行星排校核计算一样,对于第排的各齿轮接触疲劳和弯曲疲劳强度校核,经检验,其均满足设计强度要求。第五章 减速器结构的设计5.1 齿轮轴的设计计算由于太阳轮的尺寸较小,从强度方面考虑将其做成齿轮轴形式,材料为200CrMnTi。经力学分析,该轴只在扭转情况下工作,故按照扭转强度条件初步估计轴颈: (5.1)式中:为系数值,查表15-取=100(范围:98100.7); 为轴传递功率,KW(取液压马达输出功率); 为轴的转速。将上述已知参数带入(5.1)式计算得35.93,考虑到其将由花键套与制动器输出轴连接,故取轴颈=40,由公式: (5.2) = =36.51式中:为扭转切应力; 为该轴所传递的扭矩,取太阳轮输入力矩值; 为轴的抗扭截面系数。显然55,许用弯曲应力=220300。 为了使导向轮发挥作用和延长使用寿命,制造时规定轮缘工作表面对配合孔的跳动不得超过3mm,安装时应正确对中。 根据中华人民共和国机械工业部标准履带式推土机引导轮JB326283选取与171型履带相配的导向轮。 经选择,导向轮体的型号为:171节距导向轮体550160mm JB 3262(2)83。其最大外圆直径为=606mm,导向轮的中间挡肩环宽度为=80mm,高度为28mm。张紧轮轴的基本尺寸为60mm。 7.1.4 支重轮选型 支重轮将挖掘机的重量传给履带,并在履带上滚动,它还用来夹持履带,不使履带横向滑脱,并在挖掘机转向时迫使履带在地面上滑移。支重轮工作环境十分恶劣,常在泥水、沙土中工作,承受强烈的冲击。因此,要求支重轮应保持良好的润滑状态,减少磨擦件的磨损,提高使用寿命,保证密封装置的密封效果。 支重轮的布置原则:支重轮在导向轮和驱动轮之间的布置应有利于增大履带接地长度,因此最前一个支重轮应尽量靠近导向轮,最后一个支重轮应尽量靠近驱动轮。为了不和它们的运动发生干涉,支重轮的位置应保证当导向轮在缓冲弹簧到达最大变形时相互不发生干涉,后支重轮轮缘外径与驱动轮齿顶圆之间应该保留一定的间隙,以保证当悬架弹簧最大变形时不发生干涉,此间隙一般不小于20mm,各支重轮间距均布。从这些条件出发,本设计每条履带布置了8个支重轮。支重轮间距和履带节距一般应满足: 2 (7.1) 所以取支重轮间距: =1.9 (7.2) =1.9171 =324.9mm取=325mm,满足要求。 本设计采用直轴式支重轮,采用浮动油封,双金属套滑动轴承。支重轮体材料一般为35Mn或50Mn,加工后热处理采用滚动面火焰淬火或整体加热喷水淬火,硬度HRC4857. 根据中华人民共和国国家标准液压挖掘机支重轮GB 1067989选择支重轮的型号和规格系列为:支重轮WZ17129595 其机构如图7.2。图7.2 支重轮7.1.5 拖链轮选型拖链轮的作用是托住履带上方区域,减少上方履带的跳动和下垂量,并防止履带从侧向滑脱。拖链轮轴固定在台车架纵梁上,受力较小,构造简单,一般为悬臂结构。本机每边布置了两个拖链轮。拖链轮的位置应有利于履带脱离驱动链轮的啮合,并平稳而顺利地滑过拖链轮和保持履带的张紧状态。当采用两个拖链轮时,两拖链轮之间的距离通常约取0.4倍轮距,两轮分别到驱动轮和导向轮的距离大致相同。其轮缘上平面高度、拖链轮外径和驱动轮节圆直径应满足关系式: +0.50.5 (7.3)拖链轮的材料可以采用灰铸铁或ZG50Mn铸造。拖链轮表面淬火,淬层深度不小于4 mm,硬度HRC53。拖链轮轴采用50Mn钢,调质硬度为HB255285。根据中国人民共和国国家标准液压挖掘机拖链轮GB1067889选择拖链轮的型号和规格系列为:拖链轮WT17115042 GB106797.2 悬架选型与制动器选型7.2.1 悬架选型在工程机械中,连接机体与行走机构的元件称为悬架。悬架的功用是把机体的重量传递给行走机构,并缓和地面传给机体的冲击,保证工程机械的行驶平顺性。悬架型式有刚性悬架、半刚性悬架和弹性悬架三种:(1)采用刚性悬架的机械,机体与行走机构之间只有平衡梁,没有弹性元件,机体与行走机构之间为刚性连接,机体重量和地面冲击经过刚性悬架互相传递。刚性悬架的结构简单,适合行走速度低的车辆。 (2)采用半刚性悬架的机械为机体后部与行走机构刚性连接,机体前部与行走机构弹性连接,机体重量通过前部的弹性连接和后部的刚性连接传递给行走机构,大部分履带式挖掘机采用半刚性悬架。(3)采用弹性悬架的机械,机体与行走机构之间完全借助于弹性元件连接,机体重量全部通过弹性元件传递给行走机构。弹性悬架的减振、缓和路面冲击的能力强。由于履带式液压挖掘机的行走速度较低,通常低于10km

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号