【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本次设计是车床变速箱中拔叉零件的加工工艺规程及一些工序的专用夹具设计。此拔叉零件的结构较为复杂,其加工的地方主要是孔和平面。本设计先加工孔后加工面。将孔与平面的加工明确划分成粗加工和精加工阶段以保证它们的加工精度。基准选择以拔叉右面的最大的平面作为粗基准,来加工中间的通孔,然后以此加工过的孔作为精基准。主要加工工序安排是先以中心孔定位加工出顶平面和右侧平面以及下面的大孔的两平面,再以中心孔定位加工出下端的大孔。加工时是用镗床镗孔。最后以这两个孔为基准,分别加工右侧的槽和顶面的螺纹底孔。整个加工过程选用了钻床、铣床和镗床。工件在机床上定位夹紧选用专用夹具,夹紧方式为手动夹紧,夹紧可靠,操作方便。因此生产效率较高,适用于大批量、流水线上加工。能够满足设计要求。

关键词 加工工艺,定位,夹紧,专用夹具

Abstract

This design is a lather to become soon an appropriation for inside pulling out fork spare parts processing craft rules distance and some work prefaces tongs design.This pull out the construction of the fork spare parts than for complicacy, its the place that process is a peaceful in bore primarily.This design processes after processing first the bore.Process with flat surface the clear and definite dividing the line the bore the coarseness processes to process with the nicety the stage to guarantee their process the precise degree.The basis choice to pull out rough basis of conduct and actions of the biggest flat surface of the right in fork, process the in the center in general use bore, then be used as the precise basis with the bore that processed.Processing primarily work preface arrangement is first to process a flat surface with the center bore fixed position with the right side flat surface and below big bore of two flat surface, again with center bore the fixed position processes the big bore that carry down.While processing is to use the boring machine boring bore.Regard these two bores as the basis finally, process the right-hand slot respectively with the thread bottom bore of the a.Whole processes the process chose to use to the drill machine, miller with the boring machine .The tongs chooses to use the appropriation tongs, clipping tight way as to move to clip tight, clip tight and dependable, operation convenience.Therefore produce the efficiency higher, be applicable to the large quantity measures, the flowing water is on-line to process.Can satisfy the design request.

Keywords Process the craft,Fixed position,Clip tight,Appropriation tongs

目 录

序言 1

1零件的工艺分析及生产类型的确定 2

1.1零件的工艺分析 2

1.2零件的生产类型 2

2选择毛坯,绘制毛坯图 3

2.1选择毛坯 3

2.2确定机械加工余量 3

2.3确定毛坯尺寸 3

2.4设计毛坯 3

3 选择加工方法,制定工艺路线 4

3.1定位基准的选择 4

3.2零件表面加工方法的选择 4

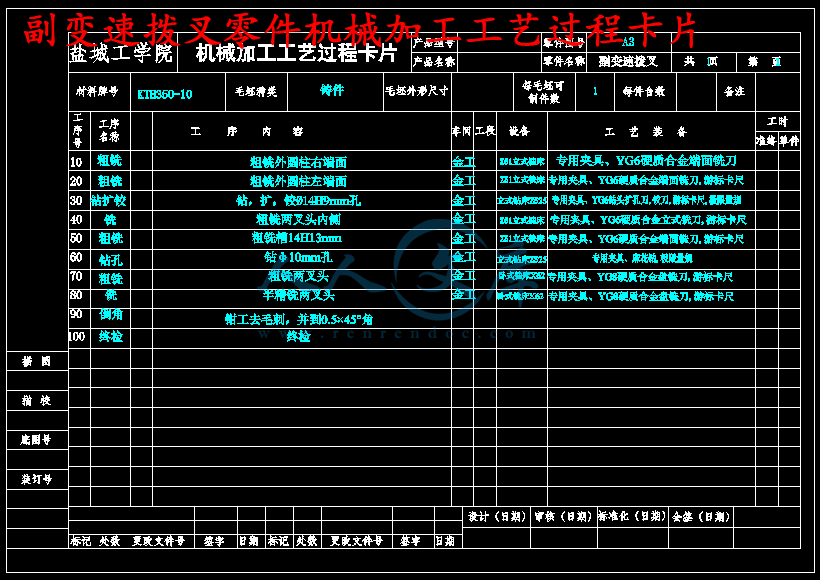

3.3.制定工艺路线 4

4.工序设计 6

4.1 选择加工设备与工艺装备 6

4.2确定工序尺寸(工序XIV) 6

5确定切削用量及基本时间(工序4) 8

5.1切削用量的计算 8

5.2时间定额的计算 8

6夹具设计 10

6.1定位方案 10

6.2夹紧机构 10

6.3 对刀装置 10

6.4夹具与机床连接元件 10

6.5夹具体 10

7设计体会 11

参考文献 12

序言

机械制造技术基础课程设计是大学必修课程,它是在学习了大部分专业课,尤其是机械制造技术基础以后进行的一个注重实践性教学环节,使我们做到学以致用。这次设计使我们能综合运用机械制造技术基础中的刀具、机床、基准定位、夹具等知识,并结合大二时生产实习的实践,在老师和同学的帮助下独立地分析和解决了零件机械制造工艺问题和难题,设计了机床专用夹具这一典型的工艺装备,巩固了专业知识,提高了自主设计机械的能力,丰富了设计思维,为今后的毕业设计以及毕业以后的设计工作奠定良好的基础。

但是由于学生水平所限,经验不足,设计中存在一些毛病,希望各位老师不吝赐教。

1零件的工艺分析及生产类型的确定

1.1零件的工艺分析

零件的材料为KTH350-10,可锻铸铁,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:

(1)拨叉左右端面粗糙度为25,通孔φ14粗糙度为3.2,此孔为加工其他孔的基准。孔φ8.7粗糙度为25。

(2)拨叉头上两相对端面14H13,粗糙度为12.5,平行度为0.4。

(3)拨叉脚相对两端面40B12,粗糙度为12.5,拨叉脚侧面基本尺寸为6,粗糙度为6.3,垂直度为0.1。

根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术要求采用常规加工工艺均可以保证。

川公网安备: 51019002004831号

川公网安备: 51019002004831号