斗轮堆取料机设计全套(含CAD图纸和设计说明书)

收藏

资源目录

压缩包内文档预览:(预览前20页/共77页)

编号:19395797

类型:共享资源

大小:4.88MB

格式:ZIP

上传时间:2019-05-21

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

斗轮堆取料机

全套含有CAD图纸

全套设计及CAD图纸

斗轮堆取料机CAD图纸

斗轮堆取料机图纸

CAD图纸全套

斗轮堆取料机CAD

堆取料机设计含说明书

斗轮取料机设计全套图纸

全套CAD图纸

- 资源描述:

-

- 内容简介:

-

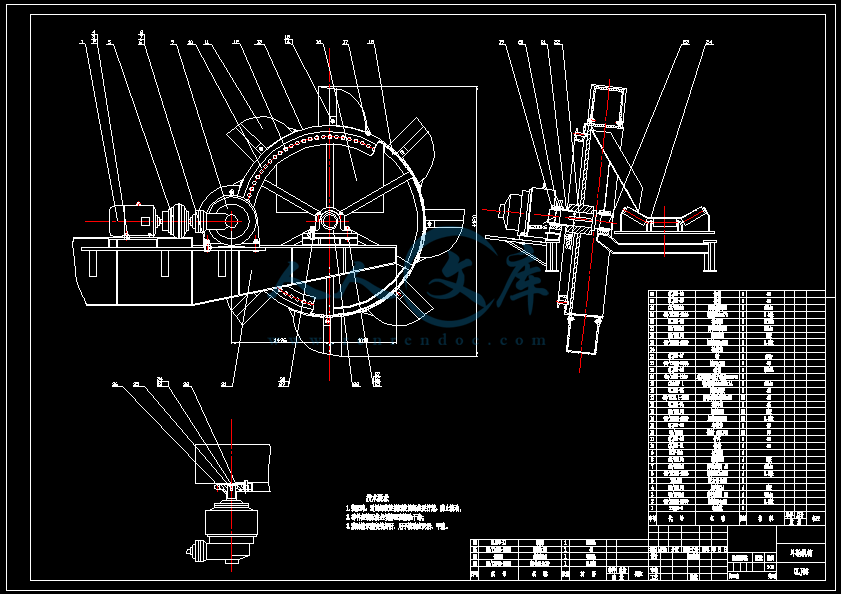

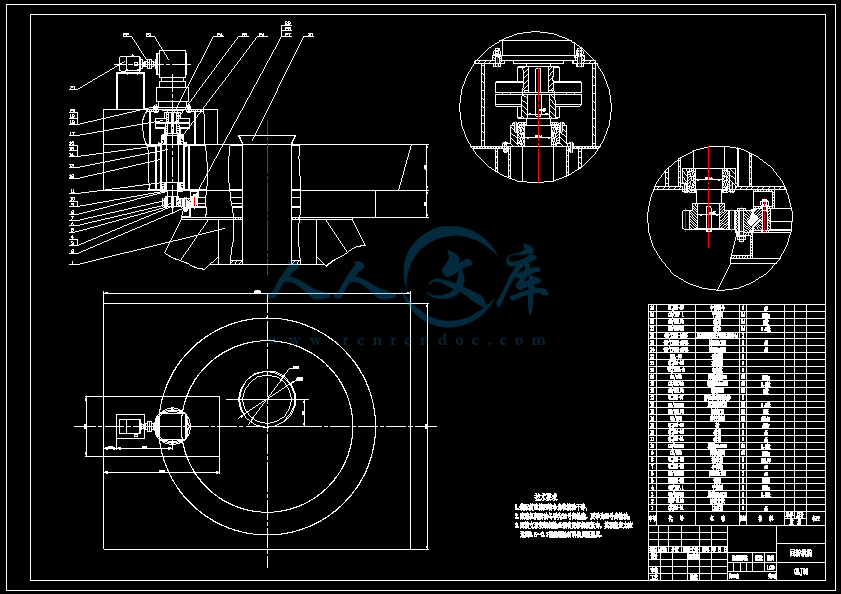

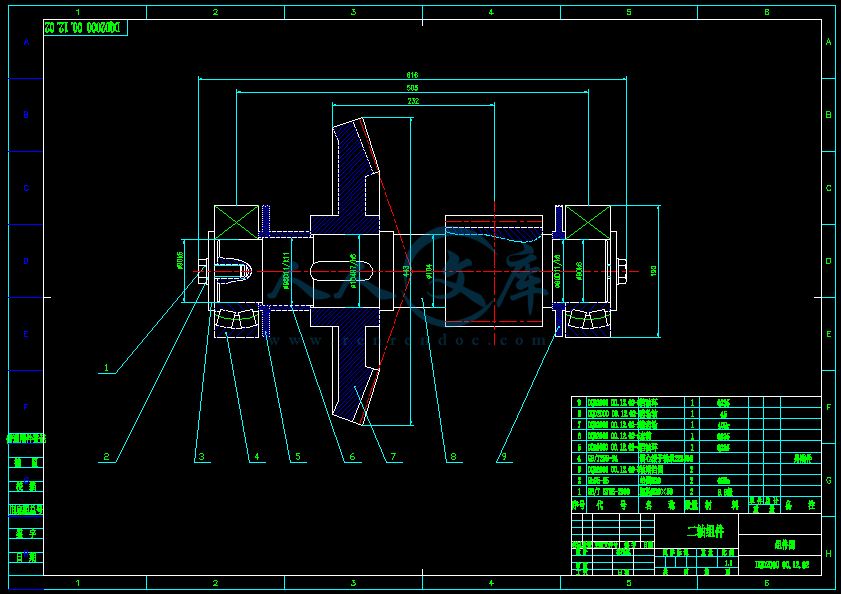

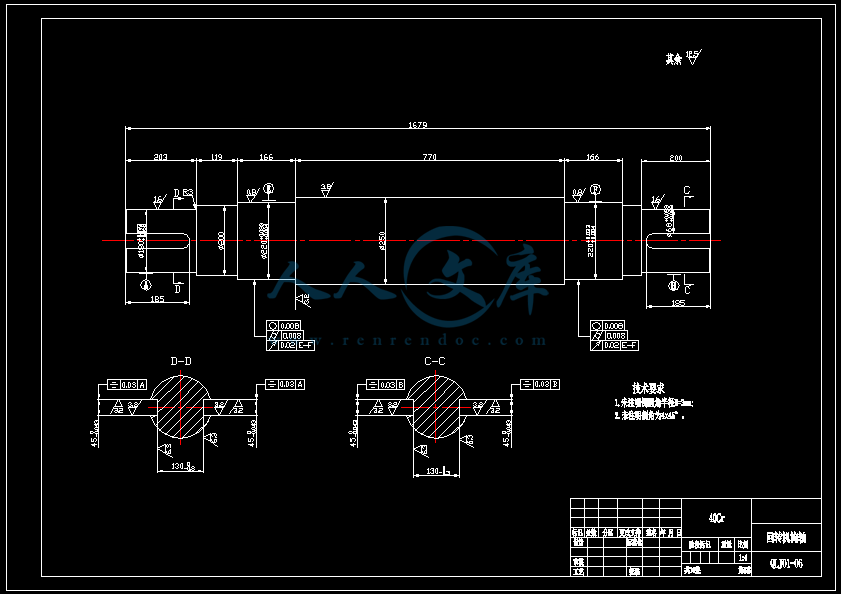

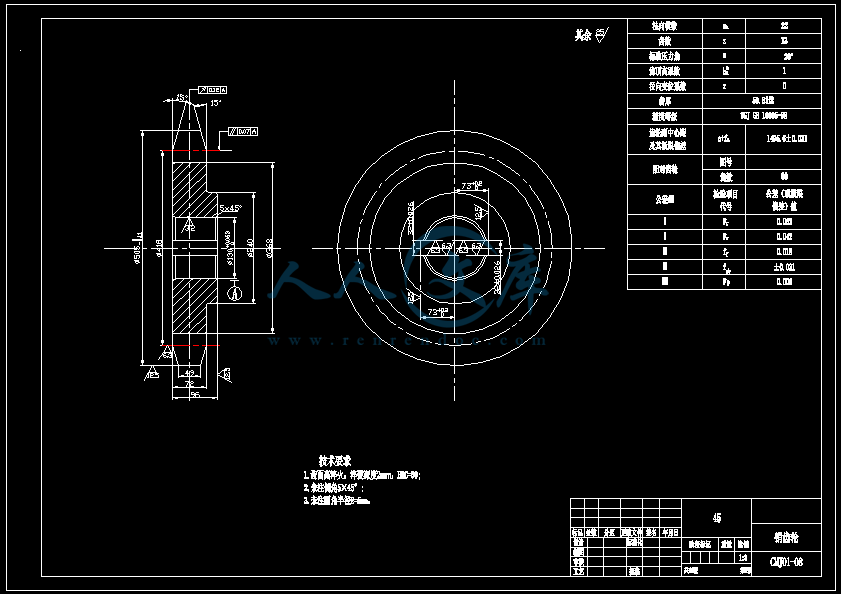

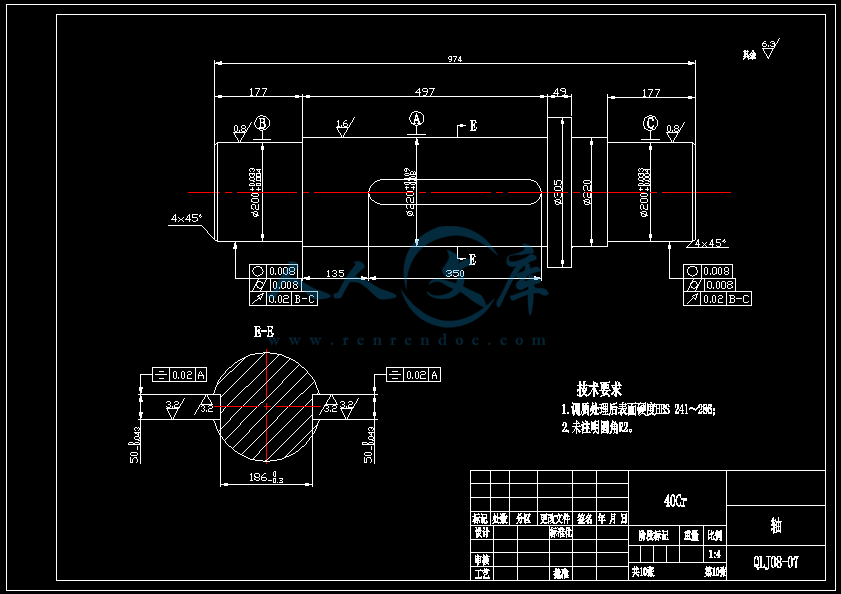

本科生毕业论文姓 名:学 院:专 业:论文题目:专 题:指导教师: 20XX 年 6 月 摘 要悬臂式斗轮取料机堆取料机械中的一种,它广泛应用于港口、内陆的散料场所,主要用于取煤和矿石。悬臂式斗轮取料机主要由金属结构、臂式输送机、回 转机构、行走机构、斗轮机构、润滑装置、电气系统和安全装置组成。工作时, 取料机沿着轨道行进,并能改变臂架的角度。悬臂式斗轮取料机是由斗轮挖掘机 发展而来,它能与堆料机和输送机一起组成自动运输系统,随着国民经济的快速 发展,对取料机的需求也越来越大。 本文章主要是对斗轮机构和回转机构的设计,它们都是取料机的重要组成部 分。斗轮机构主要是通过销齿传动来驱动斗轮的转动,这种传动方式具有结构简 单、加工容易、造价低、拆修方便的优点。 在回转机构中,关键是回转支承。回转机构的工作原理是小齿轮与回转支承 的大齿轮啮合来带动整个回转体的转动,所以本文章将对回转支承进行选型并对 小齿轮进行设计。本文还对相对于斗轮取料能力进行了输送机的选型。 因为悬臂式斗轮取料机比较容易实现自动控制,所以本文章采用PLC 进行对 取料过程的控制。PLC 是个无触点装置,通过改变程序就可以改变生产工艺,PLC 已成为工厂自动化的强有力工具,得到了广泛的普及及推广应用,它具有可靠性 高,抗干扰能力强,编程直观、简单的优点。 关键词:悬臂式斗轮取料机;斗轮机构;回转机构,ABSTRACTBucketWheel Reclaimer Bucket-WheelReclaimer,and widelyused reclaimbulk cargo innerland steelstructure,jib belt conveyor,luffing mechanism, slewing mechanism,travling bridge,bucket wheel,lubrication,electrical equipment safetyaiding devices. canmove along rails slewjib,which can change amplitude. BucketWheel Reclaimer bucket-wheelexcavator,and can make up mechanizedtransport system Bucket-WheelStaker bletconveyor. economy,theneed BucketWheel Reclaimer mainabout bucketwheel slewingmechanism,which allvery important paper,thedriving between pingear bucketwheel run,this method have some advantage,for example,its structure uncomplicated,so lower.Also takedown slewingmechanism,the key rotorsupport. actionbetween rotorsupport paperchooses rotorsupport paperalso choose conveyorbelts,which reclaiming.Because BucketWheel Reclaimer paperdesigns reclaimingcourse PLC.PLC non-contactequipment,the procedures can changeproduction. hasbecame powerfultool factoryautomation, widely popular replication. highreliability,anti- interference capability programmingvisual,simple. Keywords BucketWheel Reclaimer; bucket wheel ;slewing mechanism;PLC目 录1 概述11.1 斗轮堆取料机简介11.2斗轮堆取料机分类21.3斗轮堆取料机市场需求31.4斗轮堆取料机国内发展现状41.5斗轮堆取料机的研究方向71.6设计课题及选题意义82 总体设计102.1总体设计概述102.2悬臂式斗轮取料机构成102.3悬臂式斗轮取料机的主要参数及其确定112.3.1取料的理论生产率112.3.2斗轮取料时每层深度122.3.3料堆高度122.3.4料堆长度122.4悬臂式斗轮取料机的工作性能参数及其确定122.4.1斗轮直径的确定122.4.2铲斗数目的确定132.4.3斗距的确定132.4.4铲斗容量q的确定132.4.5斗轮切割速度的确定143 部件设计153.1悬臂式斗轮取料机构设计153.1.1斗轮取料机构构成153.1.2斗轮驱动电机选用173.1.3液力偶合器选用183.1.4销齿传动设计193.1.5斗轮轴的设计及校核243.2上车回转机构设计283.2.1回转机构选型283.2.2 回转机构设计313.2.3齿轮轴设计及校核343.2.4小齿轮校核373.2.5回转支承的日常维修393.3带式输送机选型设计403.3.1带式输送机特点403.3.2带式输送机的驱动装置413.3.3带速的确定443.3.4滚筒直径的确定453.3.5托辊的选型463.3.6张紧装置的选用473.3.7制动装置473.4变幅机构473.5配重的安装473.6行走机构484 悬臂式斗轮取料机的控制系统设计524.1取料机的工艺流程524.2控制流程图554.3 控制工作原理564.3.1 控制过程简介564.3.2 传感器选用56总 结58参考文献59附 录60翻 译63致 谢76 目 录1 概述11.1 斗轮堆取料机简介11.2斗轮堆取料机分类21.3斗轮堆取料机市场需求31.4斗轮堆取料机国内发展现状41.5斗轮堆取料机的研究方向71.6设计课题及选题意义82 总体设计102.1总体设计概述102.2悬臂式斗轮取料机构成102.3悬臂式斗轮取料机的主要参数及其确定112.3.1取料的理论生产率112.3.2斗轮取料时每层深度122.3.3料堆高度122.3.4料堆长度122.4悬臂式斗轮取料机的工作性能参数及其确定122.4.1斗轮直径的确定122.4.2铲斗数目的确定132.4.3斗距的确定132.4.4铲斗容量q的确定132.4.5斗轮切割速度的确定143 部件设计153.1悬臂式斗轮取料机构设计153.1.1斗轮取料机构构成153.1.2斗轮驱动电机选用173.1.3液力偶合器选用183.1.4销齿传动设计193.1.5斗轮轴的设计及校核243.2上车回转机构设计283.2.1回转机构选型283.2.2 回转机构设计313.2.3齿轮轴设计及校核343.2.4小齿轮校核373.2.5回转支承的日常维修393.3带式输送机选型设计403.3.1带式输送机特点403.3.2带式输送机的驱动装置413.3.3带速的确定443.3.4滚筒直径的确定453.3.5托辊的选型463.3.6张紧装置的选用473.3.7制动装置473.4变幅机构473.5配重的安装473.6行走机构484 悬臂式斗轮取料机的控制系统设计524.1取料机的工艺流程524.2控制流程图554.3 控制工作原理564.3.1 控制过程简介564.3.2 传感器选用56总 结58参考文献59附 录60翻 译63致 谢76 中国矿业大学2008届本科生毕业设计 第74页1 概述1.1 斗轮堆取料机简介斗轮堆取料机简称斗轮机,是现代化工业中连续装卸散状物料的一种重要设备,主要用于港口、码头、冶金、水泥、钢铁厂、焦化厂、储煤厂、发电厂等大宗散料如矿石、煤、焦炭、砂石等在存储料场的堆放、提取作业。如果采用“装载机自卸汽车”系统作业,装载机在铲入举升旋转行走卸载空转空行程等一个作业循环中,既要完成取料任务,又要完成输送任务,辅助作业时间几乎占用2/3还多。自卸汽车载重量受到限制,往返路程多,工作效率很低,满足不了电厂发电的用煤需求。连续装卸机械的采用,大大缩短了装卸时间,提高了工作效率,减轻了工人劳动强度。在功率相同的情况下,斗轮堆取料机的生产效率为单斗装载机的1.52.5倍。斗轮堆取料机主要有悬臂式(见图1-1)与门式(见图1-2)两种构造。控制方式有手动、半自动和自动等。图1-1 悬臂式斗轮堆取料机图1-2 门式斗轮堆取料机1.2斗轮堆取料机分类堆取料机按其功能可分为:(1)堆料机 堆料作业(2)取料机 取料作业(3)堆取料机 堆取料作业(4)混匀堆料机 均化堆料(5)混匀取料机 均化取料堆取料机按形式可分为:(1)门式斗轮堆取料机 大跨度双梁(2)桥式取料机 大跨度单梁(3)圆形料场堆取料机 桥式或摇臂式(4)刮板式取料机 桥式或人字式(5)普通摇臂式 具有悬臂、俯仰、回转功能按尾车功能又分为:(1) 固定单尾车 堆料、取料(2) 活动单尾车 堆料、取料、直通或折返取料、提高回转角度范围(3)固定双尾车 堆料、取料、直通(4)活动双尾车 堆料、取料、直通或折返取料(5)伸缩升降双尾车 堆料、取料、直通、提高回转角度范围降低落差按理论生产能力,斗轮堆取料机可分为以下几种:(1)轻型 生产率在630m3/h以下(2)中型 生产率为6302500m3/h(3)大型 生产率为25005000m3/h(4)特大型 生产率为500010000m3/h(5)巨型 生产率在10000 m3/h以上1.3斗轮堆取料机市场需求受整个国民经济增长的影响,原材料工业、能源、石油、化工、汽车等各个行业都会有非常大的发展。在这些行业发展的同时直接会带动散料机械装备工业的发展。就钢铁工业而言,受建筑、汽车工业的影响,钢铁工业飞速发展,我国已经连续六年局世界第一产钢大国,同时又是第一钢铁消费大国。到2002年钢的产量已经达到1.8亿吨,并以每年300万吨的速度增长。近几年在股市上钢铁板块普遍看好,建筑业的发展和技术的提高加大了对钢铁的需求,中国建筑业在钢铁的应用数量方面和世界发达国家相比还有很大的差距,随着建筑业的不断发展这一行业对钢铁的需求会更会加大。汽车进入百姓耐用消费品市场已经开始,汽车产业的发展也拉动钢材的需求量。机械制造业、家用电器、造船业、石油天然气、集装箱等各行业的发展都会拉动中国钢铁企业的发展,使钢铁企业加大投入,并且现在已有部分民营资本进入钢铁行业。钢铁事业的发展离不开矿石和煤炭,而煤炭和矿石的运输和储存必须使用散料机械,这些设备包括皮带运输机,装船机、卸船机,斗轮堆取料机等散料机械。在钢铁企业的发展过程中加大了钢的产量,也加大了对煤炭和矿石的需求,国产矿石和目前进口的矿石数量已经满足不了钢铁企业发展的要求,会有更多的矿石进口到中国,其中会有来自澳大利亚、巴西的铁矿石通过港口转运到各个钢铁企业。南部沿海的广西、广东各个口岸,华东地区、山东、渤海湾等各大港口会进口更多的来自国外的铁矿石,所以在钢铁企业的发展过程中最先发展的是沿海各个口岸的交通。在新建的矿石港口的泊位中也将以大吨位船只的泊位为主。在钢铁企业矿石需求发展港口的同时还会同时发展钢铁企业内的原料长场的建设,这里会包括在钢铁企业内部的一次料场和二次料场,同时钢铁企业也会加大对煤炭的需求,将有大量的煤炭经过北方港口装船运往南方,所以,在钢铁行业快速发展的推动下,在港口和钢铁企业,散料机械会有一个十分巨大的市场发展空间。散料机械在港口行业的高速发展已经开始并会持续一定的时间。 在电力方面,前几年部分电力部门出现了供大于求的矛盾,部分电厂限制发电或只是部分机组开机,受国民经济持续增长的影响,各行各业用电量也在不断的增长。现在在南方的部分地区出现了电力紧缺的情况,为缓解和解决电力紧缺的矛盾,在电力方面必然会加大其投入。电厂的增加使煤炭的需求量增加,各个煤矿会加大煤炭产量,以满足电力市场对煤炭的需求,在电力方面也存在着大量的煤炭北煤南运,同钢铁行业一样,也会大幅度增加散料机械的需求量。电厂和港口都会因为电力企业的发展增加对散料机械的需求。 在沙石、水泥等建材行业也随着国民经济的发展和固定资产投入的加大而得到迅猛的发展。散料机械虽然在建材行业的应用设备形式较小,但其在全国的数量是巨大的,混匀堆取料机、刮板取料机、皮带运输机的数量同样会有一个大的发展。 1.4斗轮堆取料机国内发展现状 国内堆取料机的设计已有近四十年年的历史,最早制造的一两台设备投入使用也有三十四年的历史。最早的斗轮堆取料机设计可以追溯到1966年,当时参加设计和研制的单位有:北京钢铁设计院、大连工矿车辆厂、北京起重机械研究所、鞍山钢铁设计院、哈尔滨重机厂、华北电力设计院、东北电力设计院、西北电力设计院等单位。当时国内部分钢厂、码头急需使用此类设备,国外当时已使用了十余年,为满足当时的社会需要开发了我国早期的斗轮堆取料机。这些单位为中国斗轮堆取料机事业的早期发展做出了贡献,奠定了这一行业的基础。当时的典型设备型号为KL-1型,KL-4型,DQ3025型,DQ5030型,取/堆料能力分别为:1200/2000t/h 30m,1200/2000t/h 30m,300/600t/h 25m,500/1000t/h 30m,其中KL-1型为1966年设计,1970年3月在攀钢焦化厂投入使用。虽然当时的产品和现代产品在质量上和控制水平上存在着很大的差别,但这些早期的产品对当时的电力企业和钢铁企业的发展起到了十分重要。 八十年代,随着电力工业和钢铁工业的发展,斗轮堆取料机的事业也得到了十分迅猛的发展,在电力部门的使用数量有很大的提高,并且在港口上的使用量剧增。宝钢的原料码头,秦皇岛港、连云港、北仑港、西基港、烟台港、天津港、大连港等相继一大批港口增设了散料码头用于煤炭或矿石的转运。九十年代国内斗轮堆取料机的事业发展更是向数量更多,应用更广的方向发展。在钢铁企业、电力企业、各大港口几乎都可以看到斗轮堆取料机的应用。在港口人们也已经把斗轮堆取料机当作一种港口机械。在斗轮堆取料机的出口方面国内的产品还比较少,大多数出口的产品是和某些成套项目共同出口到其他国家。其次是和国外的某些公司联合制造,为其制造焊接件和机械加工件出口。 在进口方面,最早的斗轮堆取料机的进口是:1980-1981年上海宝钢进口日本的十九台斗轮堆取料机; 1981年北仑港进口两台斗轮堆取料机; 1988年福州华能电厂,大连华能电厂等。 在国内项目和国外合作制造的有: 1982年石臼港项目;1984年 秦皇岛港二期;1986年 秦皇岛港三期;1994年 秦皇岛港四期;1990年 青岛前湾港;1984年 广州西基码头;1988年宝钢二期项目;1995-1996年宝钢三期项目;2000年 宝钢马迹山港项目; 2001年 天津港项目;黄骅港的一期和二期项目;以及上海罗径港、石洞口电厂、扬州电厂、北仑电厂、江由电厂、硌磺电厂等基本上采用了引进技术合作制造的模式生产的斗轮堆取料机。 进口和引进的主要国家来自日本、美国、德国、法国、奥地利、意大利等国。 产品的进口和技术的引进大大缩短了国产设备和国外设备的差距,使国内本行业的产品在质量上有了很大的提高。目前国内的产品质量基本可以满足国内用户的要求,现在可设计制造斗轮堆取料机的厂家达五六家。经过几十年的发展,我国的斗轮堆取料机研制水平取得了较大提高,但同发达国家相比,仍存在明显差距,其控制技术仅限于基于可编程控制器(PLC)为核心的单机控制,作业水平也仅限于单机手动方式。现在国内的斗轮堆取料机已经从最初的研究转向发展,向更高的产品质量和设计水平迈进。国内已经开展了斗轮堆取料机自动控制方面的引进和开发工作,已能生产带有半自动微机程控系统的机型,控制水平已达到了20世纪70年代末国际水平。表1.1 堆取料机的主要制造商 国内外堆取料机主要制造商MANUFACTURES FOR STACKER & RECLAIMER 1哈尔滨重型机器厂 HAERBIN HEAVY MACHINERY WORKS2长沙重型机器厂CHANGSHA HEAVY MACHINERY PLANT3大连重工集团有限公司DALIAN HEAVY INDUSTRIES,LTD.4上海港机厂SHANGHAI PORT MACHINE PLANT5三井三池制作所(日)MITSUI MIIKE MACHINERY CO,LTD6三菱重工(日)MITSUBISHI HEAVY INDUSTRIES LTD7石川岛播磨(日)IHI8 川崎重工株式会社(日)KAWASAKI HEAVY INDUSTRIES LTD9克虏伯 (德)KRUPP10曼塔克拉夫(德)MAN TAKRAF11亨肖 (英)STRACHAN & HENSHAW12斯维达拉 (美)SVEDALA (DRAVO WELLMAN)13诺尔(德)PREUSSAG NOELL GmbH14奥地利钢铁联合公司(奥地利)VOEST-ALPNE MATERIALS HANDLING GES.M.B.H & CO KG ZELTWEG15凯亚 (法)NOEL HAROLD COUYAVAH表1.2 斗轮堆取料机国内部分港口用户1秦皇岛港务局二公司,六公司,七公司煤炭2天津港务局南疆焦碳码头与煤炭码头煤炭与焦碳3青岛港务局前湾港煤炭4日照港务局煤炭5营口鲅鱼圈港煤炭6湛江港务局矿石与煤炭7广州港务局新沙港,西基港矿石与煤炭8宁波港务局矿石与煤炭9上海港务局罗径码头矿石与煤炭10连云港港务局煤炭11 烟台港务局煤炭12宝钢马迹山港矿石13黄骅港 煤炭14南京港务局 矿石与煤炭15徐州万寨港 煤炭16余家湖港 煤炭表1.3 斗轮堆取料机国内部分钢厂用户1宝山钢铁公司煤炭2 武汉钢铁公司 煤炭与焦碳3 鞍山钢铁公司 煤炭4 马鞍山钢铁公司 煤炭5 重庆钢铁公司 煤炭6 本溪钢铁公司 矿石与煤炭7 昆明钢铁公司 矿石与煤炭8 石家庄钢铁公司 矿石与煤炭9 唐山钢铁公司 矿石与煤炭10 成都钢铁公司 煤炭 11 新余钢铁公司煤炭12 杭州钢铁公司矿石 13 天津钢铁公司矿石与煤炭 14 韶关钢铁公司矿石与煤炭 15 酒泉钢铁公司矿石与煤炭 16 南京钢铁公司矿石与煤炭 17 安阳钢铁公司矿石与煤炭 18 邯郸钢铁公司矿石与煤炭 19 凌原钢铁公司矿石与煤炭 20 湘潭钢铁公司矿石与煤炭1.5斗轮堆取料机的研究方向现代悬臂式斗轮堆取料机的发展趋势除原有的特点之外,还增加了新的内容:(1)研制生产率更大、作业范围更广的机型;(2)研制适应性更好的机型;(3)提高自动化程度,实现作业和保护的自动控制;(4)实现标准化、系列化和通用化之外。采用现代设计方法和设计手段,优化结构组合,在保证生产能力的前提下,尽量减轻整机重量,提高设备的可靠程度,已成为必然。世界上研究和开发斗轮机械最早的国家是德国,其次是前苏联,而且,目前它们仍处于世界领先地位,它们对斗轮挖掘机的研究做了大量工作。德国学者Scheffler D.研究了斗轮堆取料机的切削阻力系数和切削力系数与岩石性质之间的关系。用振动模拟系统求出了斗轮堆取料机的动态附加应力和共振转速等对斗轮挖掘机进行了振动计算,并用试验验证了计算结果的正确性。A.May则对斗轮堆取料机斗齿装置测挖掘力的方法进行了研究。前苏联的别列日诺依等对斗轮堆取料机斗轮驱动系统的动载荷进行了分析,给出了动态载荷的经验公式,丘特诺夫斯基则研究了斗轮堆取料机工作装置的振动对切削参数的影响,国内对斗轮堆取料机的研究还比较落后,目前,研究工作主要集中在挖掘阻力的测试及其载荷谱的编制、轮斗斗唇形状改变、总体参数优化设计及其结构件的静态刚度强度分析等方面。虽然国内外已对斗轮挖掘机进行过多方面的动态问题研究,但对于斗轮堆取料机的工作装置的运动仿真以及对其变幅装置的多工位动态性能进行研究的报道并不多见。国内在斗轮堆取料机的设计过程中,往往类比国外对斗轮挖掘机的研究成果和斗轮堆取料机的各种参数,缺少科学的动态设计依据,这是国内产品质量较差,故障率高的根本原因。虽然斗轮堆取料机在结构上与斗轮挖掘机有许多相似之处,但由于作业对象的不同,即斗轮挖掘机的作业对象是矿岩,斗轮堆取料机的作业对象是散料,因此,在末端工作机构的驱动和结构件的刚度强度等方面相差悬殊,这些决定了其动态性能的本质不同。对斗轮堆取料机工作装置的动态问题进行深人研究,采用现代设计方法和设计手段,才是提高斗轮堆取料机产品质量和可靠性的主要途径。随着自动化和信息技术的发展,发达国家斗轮堆取料机技术进入了一个新阶段,主要有以下四个方面:(1)理论生产率向大型化发展。斗轮对取料机的理论生产率是衡量斗轮堆取料机规模的一个指标,它从开始的每小时几十立方米发展到现在的每小时近20000立方米。德国目前仍在开发有更大理论生产率的斗轮堆取料机。(2)各国都在使斗轮堆取料机的生产系列化。系列化的好处之一是可保证某些零配件,如铲斗、履带板、驱动轮等通用化、标准化,使顾客更方便地在市场上买到现货。(3)斗轮堆取料机的自动化程度越来越高,使信号、事故预报和联锁的操纵装置更加完善,实现作业和保护的自动控制。斗轮堆取料机是一个典型的多刚体系统,采用机器人的运动规划和主动控制技术,可提高斗轮堆取料机的工作稳定性和作业能力。机器人化斗轮堆取料机是集机器人机构、机器人控制技术以及现代电子和信息技术等为一体的综合性机电一体化产品。更重要的是,将电子技术、计算机技术与传统大型机械设备进行嫁接,可大大提高设备的性能和作业能力。如采用机器人的多传感器融合和配置技术以及现场总线技术,可提高斗轮堆取料机的智能化作业能力和工作可靠性;采用遥控遥感技术,可改善作业环境,减员增效,提高现代化作业水平;采用网络技术,可大大提高制造厂和用户的综合管理水平及跟踪服务能力。(4)采用现代设计方法和设计手段,优化结构组合,在保证生产能力的前提下,尽量减轻整机的重量,提高设备的可靠程度。ABB公司已开发出自适应的操作系统,使斗轮堆取料机始终处于较高的工作能力,并尽可能地受环境和操作人员水平的影响。1.6设计课题及选题意义取料机与堆料机适用于大型码头、港口项目。在大型散货料场的地面,利用带式输送机,设计成单一的流程,即堆料流程或取料流程。一般同一料场相邻的两个设备一个是堆料机,另一个是取料机。对同一料场或不同料场,这两台设备可同时进行取料与堆料,如堆料机用于卸火车,同时取料机用于装船。对于码头用户可在取料机的轨道上安装带式输送机,使得取料机所取得物料直接卸在输送带上,通过输送带运输到船上。所以单一功能的取料机也有很大的市场需求,本次设计将研究设计悬臂式斗轮取料机(见图1-3)。重点设计其斗轮机构和回转机构以及取料半自动控制过程。 图1-3 悬臂式斗轮取料机斗轮取料机包含了斗轮机构、输送机、回转机构、控制系统等众多小系统,这对我们学生运用大学期间所学知识进行综合运用有很大益处。由于所学知识有限,再加上煤堆形状的不确定性,对斗轮堆取料机的运行将采用半自动控制,一般的操作过程可以自动进行,当遇到一些问题需要调整时再由人进行操控,这样可以节省劳动力。本次设计将对斗轮机构进行创新,传统上的各类斗轮堆取料机的斗轮传动都是由电动机通过液力偶合器把力传给减速器,减速器的输出轴通过联轴器直接与斗轮轴相连,这使得斗轮轴受到很大的扭矩,要求轴有较好的材料性能,成本较高,而本次设计将采用销齿传动来驱动斗轮体的转动,大体过程是在斗轮上安装一较大的销齿圈,再用与减速机输出轴相连接的销齿轮驱动销齿圈,从而带动斗轮转动进行取料,下面的文章将就此方案进行详细的设计计算。销齿传动使得轴所受到的扭矩很小而且销齿圈的轮齿是圆销,它结构简单、加工方便、造价低、拆修方便,销齿传动适用于低速、重载机械传动和粉尘多、润滑环境较恶劣的场合,能使斗轮驱动机构的制造成本减少一倍多,同时还运行平稳,易于检修。2 总体设计2.1总体设计概述(1) 机器在正常工作条件下,整机应具有足够的强度、刚度和稳定性。(2) 机器不论在工作状态或非工作状态,在规定的俯仰范围内的各种工况下,整机都应当处于稳定状态。(3) 在输送线路上,特别是在取料、卸料、和各转运点,必须保证物流顺畅,不发生物料溢出或堵塞现象。(4) 斗轮直径与带式输送机参数和取煤炭与取铁矿石的同能力的斗轮取料机相比,一般取煤炭时要求斗轮直径达,输送带带宽较宽、带速高,斗轮驱动功率较小。(5) 联锁作业。只有当夹轨器或锚定装置松开时,行走机构才能动作;只有在电缆卷筒制动器松闸后,行走机构才能启动。(6) 各安全保护及检测装置完备。例如:俯仰机构应当设置防止悬臂超速下降及超载的保护装置;转载料斗应当设置堵塞警报装置;回转机构、俯仰机构和行走机构运行的极限位置均应设置两级终端限位开关;为安全可高,钢丝绳卷扬的俯仰机构应采用两套制动器;行走机构和回转机构制动器应满足在250Pa工作风压下顺风行走和顺风回转时的制动要求等。(7) 电缆卷筒装置。动力和控制电缆卷筒分别设置在斗轮堆取料机的两侧,电缆卷筒采用磁滞式电缆卷筒,具有足够缠绕力矩,以防止收放电缆时缠绕紊乱,能连续运行而不堵转,设有电缆张力极限保护装置。动力电缆控制电缆采用进口扁电缆,卷筒的直径能满足电缆曲绕能力的要求,电缆在卷筒上缠有足够的安全圈数。(8) 漏斗、溜槽及悬挂缓冲装置。所有漏斗、溜槽的冲刷面均衬有厚度不小于8mm的不锈钢衬板,漏斗、溜槽不能堵煤,其倾斜面与水平面的夹角不小于60度。取料用中心落煤管下设置悬挂缓冲装置,其上的缓冲托辊间距不大于400mm,并能防止输送带跑偏。在落煤斗、中心落煤管的适当部位设置大小合适、密封良好的检查门,以便于检查料流及人工疏导堵塞。2.2悬臂式斗轮取料机构成悬臂式斗轮取料机主要由行走机构、底座、上部回转机构和平台、斗轮堆取料机构、斗臂架和斗臂架带式输送机、门架、俯仰机构(变幅装置)、平衡梁架和配重、司机室、电器设备等组成。(见图2-1) 图2-1 悬臂式斗轮取料机结构2.3悬臂式斗轮取料机的主要参数及其确定悬臂式斗轮取料机的参数分为主参数和工作性能参数两类。悬臂式斗轮取料机的主参数决定了它的规模、主要技术性能参数和主要结构形式。悬臂式斗轮取料机的主参数包括取料的理论生产率和料堆高度、长度、宽度。主要参数一般由用户提供,作为已知量供给产品设计者。悬臂式斗轮取料机的工作性能参数决定了机器本身各个机构的结构形式、尺寸、功率、转速性能等。工作性能参数包括:斗轮直径、斗轮转速、斗数、料堆切割阻力;斗臂架回摆半径、回摆角度和俯仰角度等。2.3.1取料的理论生产率 悬臂式斗轮取料机的取料理论生产率,决定了与之配套的带式输送机允许通过的最大输送能力。斗轮取料机的取料能力的确定与系统设计、设备运转率要求等多反面因素有关,涉及领域较广。取料能力是指斗轮取料机单位时间内所能挖取物料的多少,单位用t/h表示。在实际应用中又分为最大取料能力与额定取料能力。最大取料能力是指斗轮在挖掘物料时所具有的瞬时最大能力,表示设备取料能力的峰值,如斗轮取料时满斗的瞬间能力。在系统设计中,应考虑各个环节允许最大取料能力的物流通过。额定取料能力是指在取料作业时,在规定的标准形状料堆上连续工作一定的时间,操作者根据规定的操作程序和方法进行操作,设备在这段时间可以达到的平均取料速度或平均每小时取料量。已知所要设计的悬臂式斗轮取料机的最大取料能力为500t/h,主要挖取密度的煤,斗轮转速 理论容积生产率:=式中: 最大取料能力,;物料密度,代入公式得: =2.3.2斗轮取料时每层深度取料煤层深度应当控制在0.50.7倍的斗轮直径范围内,斗轮取料时的进尺量应当按照0.9倍的斗深确定。在满足取料能力要求的前提下,进尺量过小会使斗轮取料机的回转速度加快。2.3.3料堆高度为了设计方便,常以行走钢轨踏面为基准,料堆高于钢轨路面的部分称为轨上高度。料堆低于钢轨踏面的部分称为轨下高度,两者的和为总料堆高度。料堆高度由物料堆积的安息角和料堆宽度决定,物料的安息角与物料的种类有关。在堆料宽度一定的条件下,料堆的物料安息角越大,料堆总高度越高。在物料安息角一定的条件下,料堆越宽,料堆的总高度就可以越高。 目前我国生产的斗轮取料机的轨上堆取料高度范围为716m,常用1012m;轨下高度为0.46m,常用为1.52m。2.3.4料堆长度堆料长度一般是由现场根据储料量及地理环境确定,料堆的长度对设备影响比较小,它直接与行走距离密切相关,料堆越长,行走距离越远。而行走距离又决定了设备的动力电缆卷筒的电缆长度和控制电缆卷筒上电缆长度和控制电缆卷筒上电缆的长度以及设备给水系统的洒水除尘系统供水槽的长度。通常大车行走距离小于1000m,料场的长度小于1200m。2.4悬臂式斗轮取料机的工作性能参数及其确定2.4.1斗轮直径的确定斗轮直径是指斗轮体安装好铲斗后切割圆的直径。从减少斗轮体积和重量,进而降低整个机器的重量出发,斗轮直径应该小一些;但从提高生产率和稳定工作过程中的载荷出发,又希望斗轮直径有所增加。在决定斗轮之直径时,要考虑相互关联性。前苏联根据统计和分析,确定的经验公式为: =2.4.2铲斗数目的确定 铲斗数目的多少直接影响斗轮取料机的生产率。决定铲斗数目及尺寸的重要条件是铲斗的卸料过程。铲斗的个数应满足下列需求:(1) 保证铲斗完全卸空,并使卸出的物料落到卸料板内。不能使铲斗提前散料和过了卸料区斗内仍残留物料。(2) 保证挖掘过程平稳,载荷波动小,冲击小,尤其是在挖掘冻煤和较硬散料时。铲斗的个数根据载荷确定。从保证斗轮工作得到较稳定载荷的目的出发,当铲斗依次出、入散料时,其最大和最小力的差值应当在15%以内。确定铲斗数目的方法有多种,如前苏联学者推荐,铲斗数目应为:一般散料,Z=812个铲斗;较硬散料,Z=1418个铲斗。根据理论生产率,铲斗数目为:2.4.3斗距的确定斗距 式中 Z斗数; D斗轮直径,m。2.4.4铲斗容量q的确定铲斗容量q取决于机器的理论生产率和物料的松散系数。设,当K为已知量时,根据已经确定的斗轮的理论生产率就可以计算出斗容,根据对世界上250台斗轮挖掘机的统计,K值见表2-1。计算斗容时,可以选用表中的平均值,斗容的单位常用升(L)和立方米(m3)来表示。表2-1 确定铲斗容量的K值铲斗容量q/LK值的变化范围K的均值2002205506001600180040003.334.852.804.502.413.802.303.481.461.601.571.52.9则铲斗容量2.4.5斗轮切割速度的确定 式中:斗轮的切割速度,m/s; D斗轮直径,m; k速度系数,取0.35。3 部件设计 3.1悬臂式斗轮取料机构设计3.1.1斗轮取料机构构成悬臂式斗轮取料机构主要由电动机、液力偶合器、减速器、齿轮、斗轮轴转配、斗轮体、铲斗及溜料倒料装置等构成,(见图3-1)通过销轮销具传动实现斗轮回转。图3-1 悬臂式斗轮取料机构悬臂式斗轮取料机的斗轮有三种形式:无格式(见图3-2)、有格式(见图3-3)和半格式。无格式斗轮结构与有格式斗轮结构相比较:无格式斗轮结构简单,自重轻,制造容易,采用圆弧档料板卸料;有格式斗轮结构复杂,自重重,制造困难,采用斗轮体上斜溜槽卸料。半格式斗轮则一般用于直径较大的斗轮,所以目前应用最为广泛的是无格式。无格式斗轮体是用钢板焊成的环状结构,为了保证铲斗卸到带式输送机上,在靠近带式输送机一侧,斗轮体必须是敞开式,传递力的结构只能在另一侧。常见结构有双腹板式和单腹板式。铲斗是冲压或焊接而成的金属结构件,它由斗唇、斗体、防护层和前、后端紧固联接件组成。铲斗应满足斗刃耐磨,斗齿便于更换,具有防斗齿脱落的措施。图3-2 无格式斗轮 图3-3 有格式斗轮溜料板与水平面的夹角宜为,最小不小于,溜料板设置不锈钢衬板,其厚度不小于8,且便于更换。无格式斗轮都采用“重力侧卸式”工作方式,即斗内的物料靠自重自行卸出斗外,为保证物料落在斗臂架中心处的带式输送机上,斗轮的安装位置与斗臂架轴线不是平行,而是有一个倾斜角,即水平面倾角,一般取为;同时,斗轮在垂直面也倾斜一个角度,即垂直倾角,一般取为。无格式斗轮主要应用在取磨损性较小的物料的斗轮装置上,如应用在取煤炭等物料。与有格式斗轮比较,无格式斗轮相对斗轮直径一般会略小一点,斗轮转速也略高一点。无格式斗轮的卸料角可达,远远大于有格式斗轮,所以无格式斗轮相对于有格式斗轮卸料要容易一些。当圆弧挡料板磨损严重时,往往需要拆卸斗轮维修,相对维修较困难。为使物料在给定区域卸料,在斗内设置圆弧挡板,挡板变面衬有耐磨板,由斗轮挖取上来的物料,通过溜料导料装置流向悬臂带式输送机。无格式斗轮结构见图3-4。斗轮机构及其悬臂带式输送机、俯仰机构、门座架安装在上车,可以随上部回转机构相对于下车回转。整车靠四套运行台车沿轨道行走。图3-4 无格式斗轮结构1环形挡料板;2铲斗卸料区间;3溜料板;4环形空间;5斗臂架带式输送机;6铲斗;7斗轮体;8斗轮轴;9斗轮驱动装置3.1.2斗轮驱动电机选用斗轮驱动功率主要消耗于切割功率、铲斗装填功率、物料与挡板的摩擦功率、物料动能功率、物料提升功率以及克服机械传动的阻力。一般把这四项消耗功率合并称为切割功率。对于切割功率和提升功率有以下简化计算公式:切割功率:= 提升功率: 其中: F1=15.82+1480C F1物料切割力,KN/m C物料黏性,Mpa 物料黏性C随地表以下深度的增加而增加,地表C=0.01式中: F切割阻力,N;系数,一般取11.2;斗轮堆取料机平均生产率,t/h;R斗轮半径,m;物料堆积密度,t/m3;f松散系数,一般取1.3-1.65;利用系数,取值范围为0.64-0.92;V斗轮堆取料机理论生产率,m3/h。代入计算得 F1=30.6KN/m则切割阻力 F=30.60.45=13.7KN故切割功率:= 提升功率:驱动功率: 考虑到由于冬季雪水的渗透、冻结,挖掘物料的阻力要比其他季节大。一般认为北方冬季挖掘冻结物料时所需功率是其它季节所需功率的1.3倍,故斗轮取料机所需最大驱动功率为:选取传动效率为0.8,则所需电机的功率至少是:参考其它斗轮取料机的参数,本次设计将采用功率为55KW的电动机。由于取料机在煤场工作,灰尘多,环境较恶劣,故电动机必须有防尘功能。Y系列(IP44)封闭式三相异步电机的结构特点:效率高、耗电少,性能好,噪音低,振动小,体积小,重量轻,运行可靠,维修方便。为B级绝缘。结构为全封闭、自扇冷式,能防止灰尘、铁屑、杂物侵入电动机内部,适用于灰尘多、土扬水溅的场合,如农业机械、矿山机械、搅拌机、碾米等,应用较广泛。综上所述,选择Y250M-4三相异步电动机,功率为55KW,同步转速1500r/min,3.1.3液力偶合器选用液力偶合器是斗轮驱动系统中重要的一部分,置于斗轮驱动电动机与减速箱之间传递动力,其作用有时似乎与联轴器相同,但实质全然不同。具有如下优点:(1)无极调速。在电机转速恒定下可以无极调节工作机的转速,与传统的节流调节相比可以大量节省电能。(2)防护动力过载,偶合器泵轮和涡轮之间没有机械联系,转矩是通过油来传递的,是一种柔性和有滑差的传动。当负载的阻力突然增大时,其滑差可以增大,甚至制动,电机可继续运转而不致停车。(3)可隔离振动,缓和冲击。(4)可方便实现离合。偶合器流道冲油即接合,将油排空即行脱离。(5)除轴承外无磨损件,工作可靠,寿命长。由于斗轮取料机构既要防护动力过载,又希望大惯量工作在较长的启动过程中,电动机不会出现过大负荷,故选用延充式限矩型。延充式限矩型液力偶合器主要用于启动困难的和大惯量的工作机时,在启动过程中电动机可具有较低的载荷,防护动力系统动力过载,协调多台原动机间载荷分配,不能调速和脱离。已知电动机的额定功率为55KW,额定转速为1500r/min,故选用YOX420型延充式液力偶合器。3.1.4销齿传动设计1)、销齿传动的特点及应用销齿传动属于齿轮传动的一种特殊形式。其中,具有圆销齿的大齿轮为销轮,另一个具有一般齿轮轮齿齿形的小齿轮称为齿轮。如图3-5所示。销齿传动有外粘合、内粘合和齿条粘合等三种型式,使用时,一般常以齿轮作为主动轮,因为,当以销轮作为主动时,齿轮的轮齿齿顶先进入啮合,将会降低其传动效率,故不用销轮作为主动。由于销轮的轮齿是圆销形,故与一般齿轮相比,它具有结构简单、加工容易、造价低、拆修方便等优点,故以销轮代替尺寸较大的一般渐开线齿轮时,将具有很大的经济性。特别是个别销齿破坏时,只需个别更换,不致整个销轮报废。销轮传动适用于低速、重载的机械传动和粉尘多、润滑条件差等工作环境比较恶劣的场所。广泛应用于起重机械、化工、冶金、矿山等部门的一些低速而大型的机械设备中。销齿传动结构见图3-5。图3-5 销齿传动2)、销齿传动应用本次设计的一个创新点就是改变传统的电机驱动斗轮轴的传动方式,而是将一销齿圈焊接与斗轮体的一侧,减速器的输出轴上直接装齿轮,通过两者的啮合使斗轮转动。销齿圈的轮齿是圆销,它结构简单、加工方便、造价低、拆修方便,销齿传动适用于低速、重载机械传动和粉尘多、润滑环境较恶劣的场合,能使斗轮驱动机构的制造成本减少一倍多,同时还运行平稳,易于检修。图3-6 销齿传动驱动斗轮原理已知驱动电机额定功率P=55kw,额定转速=1500r/min,效率为0.92液力偶合器传动效率=0.96减速器传动比和传动效率分别为=30, =0.9销齿传动系统中销轮的转速和传动效率分别为=8 r/min,=0.93(1) 计算销齿轴的转矩设备总传动比 =185销齿传动比 销轮功率 销轮轴的转矩 (2) 选定材料及确定许用应力销齿材料采用45钢,正火处理,167217HB。按10r/min查表得=108 kg/,查表,按对称循环载荷计算=式中 疲劳极限,=0.4354=23.22kg/;销齿变面状况系数,=1.25; 许用安全系数,的取值范围为1.41.6,取=1.5。=(kg/)齿轮材料采用45钢,调质处理,207255HB。按10r/min 查表得=120kg/、=14.5kg/(3) 选定、和确定、等参数查表取:=1.5、=13、=0.475销轮齿数 取80齿销齿传动实际传动比 =6.15销轮实际转速 实际总传动比 按=13、=0.475查图得()max=0.478。为了保证齿顶不变尖且有一定厚度,还要保证重合度的值不小于1.11.3,则试取=0.43。按=13、=0.475查图得=1.28在需用范围内,故合格。(4)销齿直径确定及强度校核按接触强度公式计算394取=48按弯曲强度验算公式校核取,则,故销齿弯曲强度足够按弯曲强度验算公式校核齿轮轮齿弯曲强度故齿轮轮齿弯曲强度足够。(5)几何尺寸计算齿轮齿数 销轮齿数 销齿直径 齿距 齿轮节圆直径 =销轮节圆直径 =齿轮齿根圆角半径 取齿轮齿根圆角半径中心至节圆距离取齿轮齿顶高 齿轮齿根高 齿轮全齿高 齿轮齿廓过渡圆弧半径 取齿轮齿顶圆直径 齿轮齿根圆直径 中心距 齿轮齿宽 销齿计算长度 销齿中心至夹板边缘距离 取 销轮夹板厚度 取(6)夹板挤压强度校核取故夹板挤压强度足够。3.1.5斗轮轴的设计及校核(1)计算作用在轴上的力根据前面计算可知扭矩T 圆周力 径向力 轴向力 (2)初步估算轴的直径选取40Cr钢作为轴的材料,调质处理由公式 计算轴的最小直径并加大3%以考虑键槽的影响查表 取A=100则 图3-7 斗轮轴的结构图(3) 绘制轴的弯矩图和扭矩图水平方向上的力 RH1=RH2=1.92104N垂直方向上的力 RV1=RV2=3104N 水平方向上的弯矩 MH=36319.2103=7106Nmm垂直方向上的弯矩 MV=3104363=1.1107Nmm 最大弯矩 M=1.3107Nmm(4)按弯扭合成强度校核轴的强度当量弯矩 其中折合系数轴的材料为40Cr钢,调质处理。=685 N/,得材料许用应力轴的计算应力为 由于轴截面有键槽故 代入计算得 故该轴满足强度要求(5)计算危险截面的工作应力取第一个轴肩面作为危险面截面弯矩 截面扭矩 抗弯截面系数 抗扭截面系数 截面上弯曲应力 截面上扭剪应力 弯曲应力幅 弯曲平均应力 扭切应力 (6) 确定材料的机械性能 查表可知40Cr钢弯曲疲劳极限 剪切疲劳极限合金钢材料的特性系数 ,(7) 确定综合影响系数、轴肩圆角处有效应力集中系数、 ,根据 ,查表计算得,配合处综合影响系数、,根据d,配合H7/r6计算得=3.8,=2.68尺寸系数、,根据图查得,表面状况系数=(8)计算安全系数取需要安全系数 故疲劳强度安全。图3-8 轴的计算简图3.2上车回转机构设计3.2.1回转机构选型回转支承装置主要有两大类:柱式和转盘式。采用转柱式回转支撑装置的起重机具有一个与回转机构装成一体的转柱,转柱插入门座中,依靠上、下支座支撑,并通过驱动装置来实现回转运动。采用滚动轴承式回转支撑装置的起重机,其回转机构安装在一个大转盘上,转盘支撑在滚轮、滚子或滚柱等滚动体上,滚动体则可以在门座的滚动座圈上滚动。其中滚动轴承式回转支撑回转装置具有尺寸小,结构紧凑,承载能力大,回转摩擦阻力小,滚动体与滚道之间的间隙小,维护方便,使用寿命长,易于实现“三化”,并且能同时承受垂直力,水平力和倾覆力矩等一系列优点。为了适应不同的使用要求,滚动轴承式回转支撑装置有多种型式,主要有单排四点接触球式,双排异径球式,单排交叉滚柱式和三排滚柱式等。由于斗轮取料机的回转部分尺寸较大,所以本设计采用转盘式旋转支承装置。根据转盘传递载荷方法的不同,转盘式旋转支承装置又可以分为三种型式:少支点的支承滚轮式、多支点的滚子夹套式和滚动轴承式。本设计选用滚动轴承式,滚动轴承式旋转支承装置主要有:(1)双排球轴承式(图3-9)双排滚珠支承由上、下两排滚珠、内外座圈、隔离体、密封和润滑装置等组成,内外座圈中的一个可制成上下分片式。上排滚珠承受载荷较大,故滚珠直径较小。在较大的轴向力和倾复力矩作用下,可将其接触角设计成能白由地移动到接近90“。因此,它比同样大小,同样数目单排滚珠支承的承载能力大得多,能承受很大的轴向载荷和倾覆力矩,且在承受载荷时,不会引起滚道分离,保证了齿轮正常啮合,但成本高。图3-9 双排球轴承式回转支承(2)交叉滚子轴承式(图3-10)这种旋转支承装置中的滚柱接触压力角一般为,相邻滚柱的轴线是交叉排列的。由于滚柱与滚道是线接触,所以承载能力比滚珠式的大。具有承载能力高、加工工艺简单、结构紧凑、重量轻、高度小(降低重心,提高稳定性)等优点,为了保证滚柱与滚道有足够的接触长度,对与座圈相连接的构件的刚度和安装精度要求高一些。在起重机械、堆取料机等应用较多。图3-10 交叉滚子轴承式回转支承(3)四点接触滚珠式(图3-11)这种旋转支承装置的内外座圈滚道是两个对称的圆弧曲面,滚珠的接触压力角一般为,它具有结构简单、重量轻、承载能力大、高度尺寸小的优点。适用于回转式输送机、焊接操作机、中小型起重机和斗轮堆取料机。图3-11 四点接触滚珠式回转支承(4)三排滚子式(图3-12)这种旋转支承装置中两排滚柱在水平方向平行排列以承受轴向载荷,另有一排垂直排列的滚柱承受径向载荷。三排滚子式旋转支承装置比上述各种轴承式旋转支承装置的承载能力大,但制造及安装精度要求较高;同时,与之相连的构件也要有足够的刚度。这种旋转支承装置多用于起重量很大、座圈外径又受到限制的取料机上。图3-12 三排滚子式回转支承由于本设计属于小型取料机,在保证承受能力合格的情况下,考虑到经济性和方便性,决定采用交叉滚子轴承式回转支承。回转机构由交叉滚子轴承式回转支承、上座圈、下座圈及固定在转盘后部的回转驱动装置组成,下座圈下部固定在门座上,下座圈上部与带外齿的推力向心单排四点接触球式回转支承外圈相连;上座圈上部支撑着转盘,上座圈下部与滚珠轴承内圈相连。回转驱动装置一般安装在转盘尾部或侧部。安装在减速器输出轴上的驱动齿轮与轴承的外齿相啮合,通过电动机的动力传动,实现转盘以上部分对于门座的回转。上车回转机构应该能保证斗轮回转到所需工作位置,停机时,保证上部回转机构停留在某个位置。3.2.2 回转机构设计本次设计要求上车回转速度为0.17r/min。旋转驱动装置选用卧式电动机与行星减速器的传动方式,传动效率=0.8旋转时摩擦阻力矩: 换算摩擦系数,可取 滚动体中心圆直径,m滚动体法向反力之绝对值总和,式中 旋转支承装置所受的总垂直力 旋转支承装置所受的总水平力 滚动体的接触角风阻力矩计算:风载荷 式中 作用在机器上或武平上的风载荷,N; C风力系数; 风压高度变化系数; q计算风压,N/; A垂直于风向的迎风面积,;查表可得 C=1.6,=1,q=90 N/,A=23风阻力矩 由于本机器都是用在水平轨道上,所以本次设计忽略了倾斜所造成的旋转阻力矩。所需要的电动机功率为:式中: n为回转机构转速(r/min)将上面所计算得出的数据带入得根据上述计算及参考其它的资料,本次设计回转机构所选用的电动机型号为YEJ160L-8, 7.5KW, 720 r/min,效率为0.86。YEJ系列电磁铁制动三相异步电动机为全封闭、自扇冷、笼型转子具有附加圆盘型直流电磁铁制动的三相异步电动机,它适用于快速停止、准确定位的场合,同时它还适用于灰尘多,环境较恶劣的场所,故本次设计采用它作为回转机构的驱动电机。总传动比 式中 电动机转速,r/min; 回转大齿轮转速,r/min; 减速器传动比末级传动齿轮传动比减速器选用HZL35型号立式,传动比为=450则 交叉滚子轴承式回转支承先选用HJW3120型小齿轮齿数 ,取17齿,模数m=22(根据标准回转支承确定)小齿轮分度圆直径 齿顶高 齿根高 齿顶隙 =齿宽 3.2.3齿轮轴设计及校核(1)作用力计算小齿轮转速 扭矩T: 圆周力 (2)初步估算轴的直径选取40Cr钢作为轴的材料,调质处理由公式 计算轴的最小直径并加大3%以考虑键槽的影响查表 取A=100则 图3-13 轴尺寸图(3)绘制轴的弯矩图和扭矩图 最大弯矩 M=(4)按弯扭合成强度校核轴的强度当量弯矩 其中折合系数轴的材料为40Cr钢,调质处理。=685 N/,得材料许用应力轴的计算应力为 故该轴满足强度要求(5) 疲劳强度校核截面弯矩 截面扭矩 抗弯截面系数 抗扭截面系数 截面上弯曲应力 截面上扭剪应力 弯曲应力幅 弯曲平均应力 扭切应力 (6) 确定材料的机械性能 由表查得40Cr钢弯曲疲劳极限,剪切疲劳极限合金钢材料的特性系数 ,(7) 确定综合影响系数、轴肩圆角处有效应力集中系数、 ,根据 ,查表计算得,配合处综合影响系数、,根据d,配合H7/r6计算得=3.8,=2.08尺寸系数、,根据图查得,表面状况系数=(8)计算安全系数取需要安全系数 故疲劳强度安全(9) 键校核 挤压强度条件 故键合格 图3-14轴的计算简图3.2.4小齿轮校核(1)选择齿轮材料,确定许用应力小齿轮调质,大齿轮45正火, 许用接触应力 其中接触疲劳极限 ,接触强度寿命系数,应力循环次数N=,.05,接触疲劳最小安全系数=1则 =700N/=577N/许用弯曲应力,其中,弯曲强度寿命系数查图得弯曲强度尺寸系数查图得 弯曲强度最小安全系数,则 (2)齿根弯曲疲劳强度校核载荷系数K式中 使用系数,查表得=1 动载系数, 由推荐值 1.051.4 取=1.2 齿间载荷分配系数 由推荐值 1.01.2 取=1.1 齿向载荷分布系数 由推荐值1.01.2 取=1.1载荷系数=齿根弯曲疲劳强度应满足 齿形系数 查表得 小轮 大轮应力修正系数 查表得 小轮 大轮重合度系数=0.68故故齿根弯曲强度满足3.2.5回转支承的日常维修1)润滑每作业100h向滚道注入一次润滑脂不管起重机是否使用,每隔6个月都要加注一次润滑脂。加注润滑脂时,应使轴承转动,以使其布满整个内部表面。每工作8h在小齿轮上涂少量润滑脂。这样,可有利于齿轮长期、平稳、无噪声的工作。2)回转支承的安装要求回转支承的安装应在千燥、清洁及照明良好的室内进行。安装面及定位面上不得有任何异物及高点。应使用环首螺栓或非金属吊带吊装轴承。支承座圈上一般都有淬火“软带”区的标志,滚动体的安装孔就位于此“软带”区内。“软带”区应尽可能布置在受力最小的方位。对于转动的座圈,应使“软带”区与由力矩产生的载荷向量成90“夹角;对于固定的座圈,软带区应位于吊载时底盘受力最轻的方位,一般为尾部。安装螺栓应逐次交叉拧紧,直至达到规定的预紧力矩,以保证轴承安装后的圆度及变形要求,从而获得良好的内部应力分布及低而平稳的回转阻力矩。如果座圈中的一个与安装构件有定位要求,或是焊住,应首先将其装上。对于非定位的轴承,建议按下述步骤进行安装调整。(1)将轴承装在起重机的转台及车架上,装上螺栓但不要拧紧。(2)在轴承中心施加一个中等的垂直载荷并测量转动轴承时所需的力矩。记下此数值。(3)将全部螺栓逐次交叉拧紧到规定的预紧力矩,再次测量所需的转动力矩值。(4)比较两次测得的数值。如第二次的测量值大于第一次的数值,说明轴承已变形。找出原因,加以消除重复进行13项内容,直到满意为止。(5)调整可变中心的小齿轮位置*,以获得适宜的啮合侧隙及齿面接触斑点。最小深证侧隙应在大齿圈的“高点”处测得,必要时可预先测出齿圈的“高点”位置并用油漆作上标志,以缩短调整时间。(6)调整完毕后在齿面均匀的徐上润滑脂。(7)装上转台上的全部重量较大的部件,检查轴承能否自由转动。如有过大的震动或阻力过高,则表明安装工况不理想,需找出原因加以排除。3.3带式输送机选型设计3.3.1带式输送机特点带式输送机与其他散状物料的运输方式相比,有以下特点:(1) 输送物料种类广泛 输送物料的范围可以从很细的各种物料到大块的岩石、石块、煤或纸浆木料,能以最小的落差输送精细筛分过的或易碎的物料。由于橡胶输送带有较好的抗腐蚀性,在输送强腐蚀性或强磨损性物料时维修费用较低。(2) 输送能力范围宽带式输送机的输送能力可以满足任何要求的输送任务,既有轻型带式输送机完成输送量较小的输送任务,又有大型输送机实现每小时数千吨的甚至上万吨的输送任务。(3) 灵活的装卸料带式输送机可以根据工艺流程的要求灵活地从一点或多点收料,也可以向多点或几个区段卸料。(4) 可靠性强带式输送机的可靠性也为所有工业领域的使用经验所证实,它的运行极为可靠,在许多需要连续运行的重要生产单位,如在发电厂内煤的输送、钢铁厂和水泥厂散料的输送以及港口内船舶装卸散状物料等。(5) 安全性高带式输送机具有很高的安全性,需要的生产人员很少,与其他运输方式相比,发生事故的机会比较少,不会因为大块物料掉下来砸伤人员或由于大型笨重的车辆操纵失灵而引起事故。(6) 费用低带式输送机系统运送每吨散状物料所需的劳动工时的能耗,在所有运输散状物料工具中通常是最低的,而且它所占用的维护人员的时间少,较少零件的维护和更换可在现场很快地完成,维护费用低。堆取料机之所以工作效率高,就是因为广泛使用了带式输送机。带式输送机是连续运输机械中效率最高,使用最普遍的一种机型。它既是承载构件,又是牵引构件,依靠输送带及滚筒之间的摩擦力平稳地进行驱动。本次设计将选用TD75型通用带式输送机,TD75型带式输送机具有结构简单、规格齐全、部件标准化、维修方便等优点,在冶金、煤炭、交通、轻纺、水电等部门,用作松散物料或成件物品的输送,它可以在环境温度-10+40的范围内使用。TD75型带式输送机主要由带式输送机驱动装置、传输部分、清扫器、张紧装置和各种保护装置组成。带式输送机必须满足斗轮取料机的最大生产能力。首先按最大生产能力确定输送断面积和驱动功率。设计时,还要考虑能够承受短期尖峰产量的能力。设计内容包括:决定带宽;计算带式输送机运输量;计算运行阻力,确定驱动功率;计算输送带张紧力;确定输送带张紧装置的伸缩距离。图3-15 直线式悬臂带式输送机结构示意图1、改向滚筒 2、受料区缓冲托辊 3、自动调心托辊 4、承载托辊 5、中央受料区缓冲托辊 6、钢绳芯输送带 7、PH型清扫器 8、驱动滚筒 9、回程斜角清扫器 10、回程反V型压辊 11、电子皮带秤3.3.2带式输送机的驱动装置一般由一个或若干个驱动滚筒、减速器、联轴器等组成。 为了适应输送机满载启动,多选用JQ1、JQ2、JQ3系列电动机。这种电动机的启动力矩为而定力矩的1.82.0倍。通用带式输送机一般采用JZQ型减速器,当功率超过它的承载能力时,采用ZL型减速器。驱动滚筒式是传递力的主要部件。为了传递必须要的牵引力,输送带与滚筒间必须有足够的摩擦力。要提高牵引力,可以增加松边张力、摩擦力系数和围包角。当增加松边张力时,输送带的强度必须提高,这样会增加输送带的造价。因此设计驱动装置时,多采用增加摩擦系数和围包角的方法来保证获得必要的牵引力。带式输送机驱动方式有下列几种:(1)电动滚筒电动滚筒分内装式电动滚筒和外装式电动滚筒,它们的主要区别在于内装式电动滚筒电动机装在滚筒内部,外装式电动滚筒电动机装在滚筒外部,并与滚筒刚性联接。内装式电动滚筒由于电动机装在滚筒内部,电动机散热性较差,一般用在功率为30kW以下、机长小于150m的带式输送机上。外装式电动滚筒由于电动机装在滚筒外部,电动机散热性较好,一般用在功率为45kW以下、机长小于150m的带式输送机上。其最大的优点是结构紧凑,维修费用低,可靠性高,驱动装置和传动滚筒合二为一。其缺点是软起动性能差,电动机启动时对电网冲击大。可靠性比Y型电动机+联轴器+减速器驱动方式差。(2)Y型电动机+联轴器+减速器Y型电动机+联轴器+减速器驱动方式的优点是:结构简单,维护工作量小,维修费用低,可靠性高。其缺点是软起动性能差,电动机启动时对电网冲击大。一般用在功率为45kW以下、机长小于150m的带式输送机上。(3)Y型电动机+限矩型液力偶合器+减速器Y型电动机+限矩型液力偶合器+减速器是带式输送机上使用最为广泛的一种驱动装置。限矩型液力偶合器分带后辅室限矩型液力偶合器和不带后辅室限矩型液力偶合器。由于带后辅室限矩型液力偶合器在电动机启动时,液力油由后辅室通过节流孔缓慢进入液力偶合器工作腔,所以其启动性能优于不带后辅室限矩型液力偶合器。但是由于带后辅室限矩型液力偶合器启动时间长、发热量大,所以在限矩型液力偶合器选型时,如果选用带后辅室限矩型液力偶合器,在液力偶合器有两个型号均能满足其传递功率时,由于该形式液力偶合器启动时间长,发热量大,所以应优先选用较大型号液力偶合器;如果选用不带后辅室限矩型液力偶合器,在液力偶合器有两个型号均能满足其传递功率时,由于该形式液力偶合器启动时间较短、发热量较小,所以应优先选用较小型号液力偶合器。对于有多台电动机驱动的带式输送机,如果选用Y型电动机+限矩型液力偶合器+减速器驱动方式,液力偶合器建议选用带后辅室限矩型液力偶合器。由于限矩型液力偶合器受散热条件限制,所以Y型电动机+限矩型液力偶合器+减速器驱动方式一般用在单机功率为630kW以下,机长小于1500m的带式输送机上。其优点是:性价比高,结构简单紧凑,维护工作量小,维修费用低,保护电动机过载,多台电动机驱动时,能平衡电机功率,可分台延时启动,减小带式输送机起动时对电网的冲击,可靠性高,价格低,是机长小于1500m的带式输送机的首选驱动方式。其缺点是:软起动性能较差,不宜用于下运带式输送机及要求具有调速功能的带式输送机。(4)Y型电动机+调速型液力偶合器+减速器Y型电动机+调速型液力偶合器+减速器是大型带式输送机常用的一种驱动方式,一般用在机长大于800m的长距离大型带式输送机上。其优点是:结构较简单,维护工作量较小,电动机空负荷启动,保护电动机过载,多台电动机驱动时,可分台延时启动,减小带式输送机启动时对电网的冲击,可靠性较高,软启动性能较好,具有启动可控性能,即启动时间可控、启动速度曲线可控,价格较低。其缺点是:液力偶合器启动时,由于液力偶合器工作腔油量变化和速度变化曲线为非线性关系且具有置后性,所以可控性动态响应慢,做闭环控制难度较大,有时有渗油现象发生。不宜用于下运带式输送机及要求具有调速功能的带式输送机。(5)Y型电动机+CST驱动装置Y型电动机+CST驱动装置是美国道奇公司专为带式输送机设计的,具有较高可靠性的机电一体化驱动装置,一般用在机长大于1000m的长距离大型带式输送机上。其优点是:软起动性能良好,起动时速度曲线线性可控,停车时速度曲线也可控,可做闭环控制,电动机空负荷起动,结构简单,维护工作量小,多台电动机驱动时,可分台延时启动,减小带式输送机起动时对电网的冲击。其缺点是:对维修工及润滑油要求高,设备价格高。不宜用于下运带式输送机及要求具有调速功能的带式输送机。(6)绕线电动机+减速器绕线电动机+减速器有三种控制方式,第一种控制方式为绕线电动机串频敏电阻或水电阻;第二种控制方式为绕线电动机串金属电阻;第三种控制方式为绕线电动机串级调速。第一种控制方式无调速功能,且电动机不能频繁启动,一般用在机长大于500m且电动机不频繁启动的带式输送机上;第二种控制方式无调速功能,但电动机可以频繁启动,配可控硅动力制动后,是下运带式输送机最常用的驱动方式;第三种控制方式具有调速功能,可做闭环控制,一般用在机长大于1000m的长距离,且要求具有调速功能的大型带式输送机上。其优点是:第一、二种控制方式,结构简单,维护工作量较小,软起动性能较好,价格较低,起动时对电网冲击小,可靠性高,可控性能好;第三种控制方式,动力制动性能优良。其缺点是:第一、二种控制方式启动和停车时能耗较大;第三种控制方式系统复杂,且有被交-交变频或交-直-交变频替代的趋势。通过以上对带式输送机各种驱动装置优缺点的分析,在选择带式输送机驱动装置时,带式输送机不需要调速,且机长小于1500m的带式输送机, Y型电动机+限矩型液力偶合器+减速器是其首选驱动方式,其次为绕线电动机+减速器(控制方式为绕线电动机串金属电阻);如果机长大于1500m的带式输送机, Y型电动+CST驱动装置是其首选驱动方式,其次为Y型电动机+调速型液力偶合器+减速器。通过比较本设计的带式输送机驱动装置选用Y型电动机+限矩型液力偶合器+减速器。图3-16 悬臂带式输送机驱动装置1、电动机 2、液力偶合器 3、制动器 4、减速器 5、万向联轴节 6、驱动滚筒3.3.3带速的确定输送带的带速增加可以提高输送机的生产率,两者成正比。输送带的速度由输送带宽度、物料粒度、物料的磨损性综合决定。经验证明,在生产率相同的条件下,通常最好采用较小的带宽,而相应地增大带速。当增大带速时,带条的线载荷减小,张力随之降低,可以采用强度较低、价格较便宜的输送带。带速增加,则驱动装置减速箱传动比减小,因而驱动装置的尺寸和重量都相应可以减小。因此,提高带速,减小带宽有很大的经济意义。但是,实践也证明,运动速度很高的窄带,有时运行不够稳定。带速增加太大,在装载点和清扫器处将加大输送带的磨损。当输送干燥物料时,还会增加空气中的粉尘量。同时带速受到加速距离的限制。输送带带速选用原则:(1) 输送量大、输送带较宽时,应选用较高的带速。(2) 较长的水平输送机,应选用较高的带速;输送机倾斜角越大、输送距离越短,则带速应越低。(3) 物料易滚动、粒度大、磨琢性强的,或容易扬尘的以及环境卫生条件要求较高的宜选用较低带速。(4) 一般用于给料或输送粉尘量大的物料时,带速可取0.81m/s,或根据物料特性和工艺要求决定。(5) 采用卸料车时,带速一般超过2.5m/s,当输送细碎后的物料或小块物料时,允许带速为3.15m/s。实践证明,对斗轮堆取料机来说,考虑到各条输送带存在着各种倾角,一般输送带速度不应超过4.5m/s。表3-1 输送散装物料时带速v选择的参考值 /m/s物料特性带宽/mm500-650800-10001200-14001400-16001600-2500无磨损或磨损性小的物料,如砂、原煤、盐3.153.04.05.0有磨损性的中小快物料,如矿石、炉渣0.82.01.02.53.03.54.0有磨损性的大块物料,如大块矿石2.02.02.52.05由于所运输的主要是原煤,选择带速为2.5m/s。表3-2 带宽与带速的关系带宽/mm500650800100012001400带速v/m/s由于带速为2.5m/s,所以选择带宽为1000。表3-3 带速、带宽与输送能力的匹配关系带宽B/带速v/m/s0.81.02.53.1545输送能力50065080010001200140069127198324-871592484055938251081983105077421032139254397649951132117431849681111881652217397620101414862065-781127818722602-162223773304-29714130由表得输送能力为1014。3.3.4滚筒直径的确定一般情况下,希望尽可能采用较小的滚筒直径。然而选用小直径的滚筒,必须考虑输送带的纵向挠性以及输送带在滚筒表面所受的压力大小。表3-4 带宽与滚筒直径的关系B/500650800100012001400D/500500630500630800630800100063080010001250800100012501400由表取滚筒直径D=630表3-5 覆盖胶厚度与物料特性的关系物料特征物料名称覆盖胶厚度(上胶+下胶)/堆积密度特点中小粒度或磨损性小焦炭、煤、沙、化肥等3.0+1.5粒度200,磨损性较大破碎的矿石、各种岩石等4.5+1.5磨损性大的大块物料大块矿石、油母页岩等6.0+1.5由表取覆盖胶厚度3.0+1.5()3.3.5托辊的选型托辊用于支承输送带和输送带上所承载的物料,使输送带稳定地运行。一台输送机的托辊数量很多,托辊的质量的好坏直接影响输送机的运行,而且托辊的维修费用成为了带式输送机运营费用的重要组成部分。所以要求它能经久耐用,周围的灰尘不进入轴承,密封装置必须可靠,轴承能得到很好的润滑。这样可使输送机的运转阻力小。为了提高生产率,输送散粒物料的上托辊一般采用槽形托辊组,采用30的槽角。托辊间距的布置应保证输送带在托辊间所产生的下垂度尽可能地小。表3-6 上托辊间距 /带宽30040050065080010001201400松散物料的堆积密度15001400130012001214001300120011002.01300120011001000根据数据选取间距为1300。下托辊间距可按25003000考虑。或取为上托辊标准间距的2倍,端部滚筒中心到第一个槽形的距离一般不大于8001000。为了防止和克服输送带跑偏,以保持输送机的正常运行,上分支每隔10组槽形托辊设置一组槽形调心托辊,下分支每隔60组下平行托辊设置一组平行调心托辊。在装载处,为了减少物料对输送带的冲击,常采用缓冲托辊。3.3.6张紧装置的选用张紧装置的作用是保证输送带具有足够的张力,以使输送带和驱动滚筒之间产生必须的摩擦力,并限制输送带在各支承间的垂度,有螺杆式和坠重式两种,坠重式张紧装置适用于输送机长度较大、功率也较大的情况。由于它结构简单可靠,且斗轮堆取料机输送机长度较大、功率也较大所以本设计的张紧装置选用坠重式。3.3.7制动装置制动装置是为了防止倾斜输送机停车时发生倒转情况,可采用滚柱逆止器、带式逆止器和电磁闸瓦式制动器三种。带式逆止器结构简单,造价便宜,缺点是制动时输送机必须先倒转一段,这将造成端部装载处阻塞溢料,由于头部驱动滚筒直径越大,倒转距离就越长,因此,对于功率较大的带式输送机,不宜采用这种制动装置。滚柱逆止器在输送机正常工作时,滚柱在切口的最宽处,因此,它不妨碍星轮的转动;当输送机停车时,在负载重量的作用下,输送带带动星轮反转。滚柱处在固定圈与星轮切口的狭窄空间,滚柱被楔住,输送机就被制动。这种制动器制动平稳可靠,并且已系列化,可按减速器进行选配。3.4变幅机构变幅机构有两种形式:液压变幅式和机械变幅式,对于小型斗轮取料机采用液压变幅式,本次设计将采用机械变幅式。机械卷扬形式由卷扬装置、滑轮组、平衡安全装置、钢丝绳等组成,卷扬装置由电动机、减速器、制动器、卷筒构成,制动器采用电力液压式,推动器Ed型带下降阀的,调整下降阀,可使推动器下降时间无极延长,减少冲击。 3.5配重的安装斗轮堆取料机配重的安装时设备安装的一项十分重要的环节。它会影响到设备的性能、安全等多方面的问题。斗轮堆取料机的配重的作用个有三个:一是减少俯仰机构驱动钢绳或油缸的受力,二是减小俯仰驱动电动机的功率;三是调整设备回转以上部分重心位置。配重安装前应当完成除配重外安装的全部工作量,以确保设备重量分布的正确性。配重安装应当左右对称逐渐安装,减少配重的偏载。配重安装时要详细检查所有的连接部位,包括螺栓连接、焊接是否已经完成。未完成的不应进行配重的安装。配重安装时不急于过早撤出安装用工装支架。配重安装调整的数值过大或过小都对设备不利。当配重量过小时,会导致俯仰系统的钢绳过载,电动机、减速机过载,回转以上部分重心前移;配重量过大时,会使钢绳系统的俯仰装置后仰发生倾覆或俯仰油缸受拉货拉力过大。所以,要注意慎重安装堆取料机的配重。3.6行走机构斗轮取料机行走机构主要由主动分车组、锚定装置、夹轨器等组成。高速行走速度为30m/min,正常工作时行走速度为3m/min.行走机构采用轮轨式,目前我国绝大多数是轮轨式斗轮堆取料机。为适应两条地面带式输送机的布置要求,行走机构常常采用侧三制单支承方式和四支点行走机构的支承方式。侧三支点是中间的一组行走台车组在一条轨道上,另两组行走台车组在另外一条轨道上。采用侧三支点支承方式的行走机构采用三组行走台车,均为驱动台车,采用机械传动方式,齿轮传动均为闭式结构,油浴润滑。行走速度采用变频调速,工作行走速度为7m/min,非工作行走速度为30m/min。行走机构配备夹轨器、清轨器、锚定装置、缓冲器及两极终端限位开关。夹轨器、锚定装置与行走机构连锁。四点行走机构的液压平衡装置是在四个支点中间钱不或后不的两足行走台车每组上安装一个油缸,通过这两个油缸自动调节两组台车上的相互高度位置,达到四个支点都受力的目的。两个油缸的有杆腔与吴杆腔均相连,并设有补油系统。四支点行走机构的液压平衡装置在国内的设计中较少采用,原因是该系统需要较高要求的液压系统。本次设计采用四点行走机构。图3-17 原结构形式1、机架 2、车轮组 3、立式套装减速器 4、双速电动机5、带制动器的联轴器 6、车轮组1)原大车运行机构存在的主要问题采用双速电动机5,带动立式套装减速器7驱动一组车轮2,通过该车轮组上的轮边齿轮带动中间轮3,通过驱动另一组车轮的轮边齿轮4达到驱动该车轮组的目的,车轮组结构形式如图2所示。原结构存在的缺点如下:(1)开式齿轮传动精度难保证车轮组轮边齿轮与中间轮啮合为开式齿轮传动,其啮合精度是依靠调整角轴承座与机架固定平面间的调整垫片,调整工作困难,精度难于保证。(2)车轮轴工况恶劣一般采用ZSC型立式减速器,套装在车轮组6的输入轴端。在减速器重力作用下,轴受附加弯矩,使车轮组6工况恶劣。(3)减速器润滑不良立式套装减速器虽自带喷油泵,连续运转时各润滑点可由该泵提供润滑油。但是,斗轮堆取料机大车运行工作状态每次运行时间很短,每次工作时喷油泵给油量很少,高速轴的轴承和齿轮副无法得到充分润滑。(4)起制动冲击较大斗轮堆取料机需要工作速度和调车速度,原设计大多数是采用双速电动机,体积较大,而且工作时大车运行机构起、制动频繁,有较大的冲击。(5)开式齿轮维护不良车轮组轴边齿轮为开式传动,料场一般粉尘较大,开式齿轮副没有专门的润滑手段,容易磨损,且拆卸、维护保养困难。2.新型台车结构原理新型台车的传动原理如图3所示,采用了积木式模块化设计,整个台车分为驱动部分、台车架和车轮组3部分。驱动部分为驱动单元9,由电动机、减速器、制动器和联轴器组成,用涨盘联接件10和球铰8与中间轴6和台车架1相连,结构形式见图4。图3-18 新型台车结构1、电动机 2、制动器 3、车轮组 4、减速器 5、轴承座 6、台车架 7、轮边齿轮 8、涨盘联接件 9、润滑系统 10、轮边齿轮箱体2)新型台车的优点如下:(1)结构受力较均衡新研制的XZJ型行星减速器,其第一级传动采用螺旋伞齿轮,第二级采用直齿轮,第三级采用行星传动。其特点是伞齿轮传动可使电动机与减速器直角联接。设计时,根据需要可变换第二级直齿轮的速比,得到不同的总传动比。电动机1和制动器2固定在减速器上,形成三合一的驱动单元,再由涨盘联接件8和球铰11将其与中间轴和台车架分别相联,此种联接形式拆卸、维修便利,主要优点还在于驱动单元的前后支撑点为两个铰支座,为静定结构支撑形式,驱动单元重量由两个铰座支撑,受力较均衡。减速器将扭矩传递到中间轴,由中间轴上的齿轮分别再通过轮边齿轮将扭矩传递到车轮组。与旧式传动相比,两根车轮轴和中间轴受力较为均衡。(2)运行平稳将双速电动机调速改为变频调速电动机,这不仅可满足调车与工作调速,还解决了起、制动冲击问题。(3)车轮组安装调整方便车轮组与台车架连接采用图5所示的45角的半圆形轴承座,该轴承座由机加工成形,保证了两车轮孔的中心距。车轮组安装调整容易。(4)齿轮传动润滑条件好根据斗轮堆取料机的工作特性,新设计的XZJ型减速器润滑系统和减速器本身动力传动采用了分别驱动的方式,从而保证了齿轮润滑的可靠性;轮边齿轮安装在台车架外侧,并有密封箱罩住,齿轮采用油浴润滑,解决了润滑问题,而且防尘,安装拆卸方便。4 悬臂式斗轮取料机的控制系统设计4.1取料机的工艺流程在实际的运行过程中,取料机是散料输送系统的始端。最常用的工艺流程有:(1)取料机取料带式输送机系统电厂配煤仓;(2)取料机取料带式输送机系统装船机装船;(3)取料机取料带式输送机系统装火车系统装车。悬臂式斗轮取料机的取料工艺:悬臂式斗轮取料机为三自由度(直线行走、上车旋转和俯仰)工程机械,实际的取料作业采用连续旋转+断续行走+手动俯仰方式。悬臂式斗轮取料机在取料时通常是以回转为主的分层取料。以回转为主取料的优点是:运行时耗能低,在行走时连续运行消耗的能量要大于回转时的能量;回转装置的电动机输出轴上设有限力矩连轴器,过载时可打滑而保护回转电动机,而行走电动机不能设有这样的保护功能;以回转为主取料时相对安全,如果以行走为主取料,当回转角度在或更小的角度位置时,若斗轮发生过载会使整个设备都承受较大的载荷。如斗轮顶到料堆上,则悬臂梁、回转塔架、回转支承、门座架、行走台车等都会受到较大的冲击载荷,对设备使用寿命会产生不利的影响。取料作业包含旋转分层取料和定点斜坡取料两种作业方式。(1)分层取料根据料堆高度又可分为分段和不分段两种作业方式。第一种作业方式:分层分段自动取料作业。首先由司机当动操作斗轮取料机行走,旋转、俯仰装置把斗轮置于料堆顶层作业开始点位置上,然后靠旋转控制开始取料,每达到旋转范围时行走机构微动一个设定距离(进给量),按照设定的供料段的长度(或设定的旋转次数)取完第一层后,进行换层操作,每层的旋转角度由物料的安息角及层数决定;俯仰高度由层数设定,行走距离由进给量决定。当取完最下一层后进行换段操作,把斗轮置于第二段最顶层的作业开始点上,重复进行取料,供料段长度的设定以臂架不碰及料堆为原则。见图4-1。第二种作业方式:旋转分层不分段取料作业。此作业效率最高,可以避免作业过程中由于料堆塌方而造成设备的斗轮和臂架过载的危险,适用于较低、较短的料堆,在作业中臂架不会碰及料堆。图4-1 旋转分层取料(2)坡取料(端面取料) 定点斜坡取料工艺见图4-2。这是一种“堆先取、间断操作”的作业工艺,作业效率最低。在作业过程中料堆容易坍塌,造成斗轮过载。图4-2 定点斜坡取料 当物料堆成规则形状后,则取料作业可以开环方式进行控制。 传统的继电器控制系统有着十分明显的缺点:体积大、耗电多、可靠性差、寿命短、运行速度慢、适应性差,尤其当生产工艺发生变化时,就必须重新设计、重新安装,造成时间和资金的浪费。斗轮堆取料机PLC控制系统具有以下优越性。(1) 程序运行可靠、无误动作,使设备的安全性、可靠性和稳定性大大提高。(2) 故障率低,抗干扰性好,可靠性高,运行稳定,维护方便,节省了安装调试和日常的维修费用。(3) 延长了设备的使用寿命,提高了设备的生产率,降低了工人的劳动强度。(4) 提高了斗轮堆取料机的现代自控制水平和整机的经济价值。(5) 修改程序快速、灵活,运行后调整修改程序方便,不必更改硬件部分。(6) PLC控制系统具有先进性和可扩展性,同时符合当前控制水平发展的要求。在料堆场地由于环境较差,相比于其它的微机控制系统,PLC具有很强的抗干扰能力,故本次设计将采用PLC控制。4.2控制流程图4.3 控制工作原理4.3.1 控制过程简介 本次设计中大车开动的距离是通过测量车轮所转圈数,再计算成距离而得,为此,可以在车轮处装上传感器,使车轮每转一周就记一次数据。通过这一次次脉冲信号的累加,使程序中的计数器当前值等于或大于设定值时,计数器位被置位。 回转机构所转角度是通过测量轴所转圈数计算得到,可以在轴处装上传感器,测其所转圈数。每次过来的脉冲信号使计数器不断累加,当等于或大于设定值时,该计数器位被置位。 考虑到斗轮电机和输送机电机是长时间运转设备,故用温度传感器测其温度,一旦温度过高,所连接的指示灯就会亮,这时需要人工进行干预,并在处理完后关闭指示灯。 控制过程为:首先,司机控制取料机到达指定位置,并将斗轮对好位,不能使斗轮切的过深。然后,司机只要按动半自动控制按钮,控制程序就将被执行,斗轮驱动电机和输送带电机先行工作,等一段时间后,臂架就开始转动进行取料,当转到极限位置时,臂架就停止转动,这时大车行走一小段距离,等车停下后,臂架再往回转动取料,到达极限位置停止,大车再前进,如此反复进行取料。4.3.2 传感器选用光电传感器的工作原理式光电传感器的构成光电开关是通过把光强度的变化转换成电信号的变化来实现控制的。光电传感器在一般情况下,有三部分构成,它们是:发送器,接收器和检测电路。发送器对准目标发射光束,发射的光束一般来源于半导体光源,发光二极管和激光二极管。接收器有光电二极管或光电三极管组成。在接收器的前面,装有光学元件如透镜和光圈等,在其后面是检测电路,它能滤出有效信号和应用该信号。光电传感器可分为:(1)槽型光电开关:把一个光发射器和一个接收器面对面地装在一个槽的两侧,发光器能发出红外光或可见光,在无阻情况下光接受器能收到光。但当被检测物体从槽中通过时光被遮挡,光电开关便动作,输出一个开关控制信号。槽型开关的检测距离因为受整体结构的限制一般只有几厘米。(2)对射型光电开关:把发光器和接收器分离开,就可使检测距离加大,使用时把发光器和接收器分别安装在检测物通过路径的两侧,检测物通过时阻挡光路,接收器就输出一个开关控制信号。(3)反光板型光电开关:把发光器和接收器装入同一个装置内,在它的前方装一块反光板,利用反射原理完成光电控制作用。正常情况下,发光器发出的光被反射板反射回来被接收器收到,一旦光路被检测物挡住,接收器收不到光时,光电开关就动作,输出一个开关控制信号。(1) 扩散反射型光电开关:它的检测头里装有一个发光器和一个接收器,但前方没有反光板。正常情况下,发光器发出的光接收器是收不到的,当检测物通过时挡住了光,并把光部分反射回来,接收器就收到了光信号,输出一个开关控制信号。 根据本次设计的需要,选择扩散反射型光电开关,将一块挡板分别安装在轴和车轮上,当轴和车轮转动时,挡板能定时挡住光,并把部分光反射回去,接收器收到光信号,输出一个开关控制信号。光电开关选用欧姆龙有限公司的E3S-C系列开光,它采用集成电路,内置放大器,适用于直流电压1030V的控制电路中,作无接触式的操纵、控制、检测、限位、信号输出元件作用。E3S-C系列光电开关的特点:检测距离远,检出物体范围广,耐油、耐水,具有功能多、寿命长、功耗低、响应速度快、有防止相互干扰机能。所选用的型号为E3S-CD11-M1J。温度传感器按测量方法可分为接触式和非接触式测温两大类。接触式是被测对象与测温元件有部分的接触,使两者处于同一温度,即根据测温元件的温度就可以知道被测对象的温度;非接触式测温是利用被测对象的辐射充分传达到测温元件来测量温度的,由于测温元件与被测对象不接触,因此两者不必是同一温度,只要看到被测对象就可以进行测量。接触式测温结构简单,稳定可靠,测量精确,成本低,可以测得物体的真实温度,而且还可以测得物体内部某点的温度。但滞后现象一般较大,且不适于测量小物体、腐蚀性强的物体。由于受耐高温材料的限制,一般不用于测量很高的温度。属于接触式传感器主要有热膨胀式温度计、热电阻、热电偶。非接触式测温是通过被测对象的热辐射进行的,所以反应速度快,适于测量高温和测量有腐蚀性的物体,也可以俄两导热性差得、微小目标的、小容量的、运动的物体以及各种固体。但由于受物体的发射率、被测对象与仪表之间距离、烟尘和水蒸气等的影响,测温准确度较差,使用也不方便。由于本设计是对电动机温度的测量,故选用接触式温度传感器。热电偶是温度量转换为电势大小的热电传感器,由于它测温点小、准确度高、动态响应快;结构简单,便于维修;可作远距离测量,便于集中检测和自动控制;产品品种规格多,并且已标准化、系列化,易于选用,在工业测温中广泛采用,故本设计选用热电偶传感器进行温度测量。选用WZPK-166/WZPK2-166铠装热电偶传感器,其特点有:(1)热响应时间少,减小动态误差;(2)可弯曲安装使用;(3)测量范围大;(4)机械强度高,耐压性好。总 结 悬臂式斗轮取料机是斗轮堆取料机中的一种,广泛应用于散料运输行业。 本文主要研究设计悬臂式斗轮取料机的斗轮机构、回转机构以及取料的半自动控制过程。斗轮机构的传动系统中采用了液力偶合器,提高了传动效率,改善了传动性能。另一方面,改变了传统的以轴带动斗轮转动的方式,而采用在斗轮体上安装一较大的销齿圈,再用与减速器输出轴相连接的销齿轮驱动销齿圈,从而带动斗轮转动的方式,使斗轮驱动机构的制造成本大幅降低,同时还能使其运行平稳,易于检修。本文还进行了与斗轮取料量相适应的输送机的选型。回转机构主要由支撑部分与回转驱动装置组成,它的核心是回转支承,通过回转支承外齿与小齿轮的啮合使得上下两部分能相互转动。驱动电机采用电磁铁制动三相异步电动机,它不仅可以快速、准确的定位,而且还适用于各种环境的场合。本文还用可编程序控制器对取料过程进行了半自动控制,只要料堆规则合理,采用半自动控制取料将大大减少人的劳动力,为了防止PLC出现问题,还将采用传统继电器控制。由于斗轮机构和输送机的电动机是一直运转着的,故本文将对其进行温度监控,并能通过指示灯反映。半自动控制还不够完善,比如每取一层料,人就必须对其进行一次调整,初始的斗轮切割位置也要由人进行对位。为了适应大型取料场所自动化生产的要求,提高工作效率,斗轮取料机的工作过程必将是自动化、智能化,通信和管理技术现代化。工作人员可以通过监控系统可在远方控制室内对多台取料机进行监控,了解取料机的工作位置和工作情况。 参考文献1 邵明亮、于国飞、耿华.斗轮堆取料机.北京:化学工业出版社,20072 甘永立.几何量公差与检测.上海:上海科学技术出版社,20053 秦曾煌.电工学.北京:高等教育出版社,20044 M.舍费尔、G.帕耶尔.起重运输机械设计基础(第六版).北京:机械工业出版社,19915 W.Durst/W.Vogt.斗轮挖掘机.天津:天津科技翻译出版公司,19926 刘鸿文.材料力学.北京:高等教育出版社,20047 运输机械设计选用手册编辑委员会.运输机械设计选用手册.北京:化学工业出版社,19998 程志红.机械设计.南京:东南大学出版社,20069 成大先.机械设计手册(第三卷).北京:化学工业出版社,200210 起重机设计手册编写组.起重机设计手册.北京:机械工业出版社,198011 程志红、唐大放.机械设计课程上机与设计.南京:东南大学出版社,200612 冯振明、赵锋.PLC在斗轮堆取料机控制系统中的应用.吉林电力.2005,5:32-3413 王玉兴、唐艳芹.悬臂式斗轮堆取料机的发展及研究动向.建筑机械.1998,8:25-2914 李光平.斗轮堆取料机控制及通信系统的开发:硕士学位论文.北京:北京航空航天大学,200215 于国飞、许纯新.斗轮堆取料机的斗轮及传动装置研制.建筑机械.2001,4:39-4116 刘燕涛、路建华、李晋.浅谈限矩型液力偶合器在斗轮堆取料机中的应用.山西冶金.2004:48-4917 彭利刚.带式输送机设计中托辊的计算和选择.煤炭开采.2008,1:87-8918 曲波、肖圣兵、吕建平.工业常用传感器选型指南.北京:清华大学出版社,200219 王洪欣.机械原理.南京:东南大学出版社,200520 中国矿业大学机械制图教材编写组.画法几何及机械制图.徐州:中国矿业大学出版社,200221 肖兴明、丁保华、陈军.机电控制及自动化.徐州:中国矿业大学出版社,2003。附 录PLC程序:Network 1 LD SM0.1 S M0.1, 1 S Q0.5, 1 斗轮电机运行S Q0.6, 1 输送机电机运行Network 2 LD M0.1TON T37, 300 延时Network 3 LD T37= Q0.1 回转电机左转Network 4 LD I0.1O I0.2LD M0.0 回转轴所转圈数计数CTU C1, 10Network 5 LD C1A M0.1S M0.3, 1 左极限标志位R M0.1, 1 Network 6 LD C1TON T38, 100 转到极限位置,延时Network 7 LD T38S M0.0, 1Network 8 LD M0.0= Q0.0 大车前进Network 9 LD I0.0LD M0.1O M0.2CTU C2, 5 车轮转圈数计数Network 10 LD C2R M0.0, 1Network 11 LD M0.3A C2S M0.2, 1Network 12 LD M0.2= Q0.2 回转机构右转R M0.3, 1Network 13 LD C1A M0.2S M0.1, 1 右极限标志位R M0.2, 1Network 16 LD I0.3EUS Q0.3, 1 臂架起升Network 17 LD I0.3EDR Q0.3, 1Network 18 LD I0.4 臂架下降EUS Q0.4, 1Network 19 LD I0.4EDR Q0.4, 1Network 20 LD Q0.6 输送机电机温度测量AW= AIW0, 70S Q0.7, 1 故障指示Network 21 LD Q0.5AW= AIW2, 70 斗轮电机温度测量S Q1.0, 1Network 22 LD I0.5R Q0.7, 1 故障指示灯复位Network 23LD I0.6R Q1.0, 1翻 译原文Motorized Pulleys Solve Harsh Environmental Problemsat North American Ship Loading TerminalsKeywords: Motorized Pulleys, Ship Loaders, Bucket Wheel Stacker Reclaimers, Conveyor Belts1 AbstractThis paper presents design and operational challenges faced by three different ship loading facility operators, one handling export coal on the Gulf of Alaska and two handling taconite iron ore pellets on the North American Great Lakes. Extreme temperatures and abrasive materials, coupled with a need for compactness, made internally-powered and hermetically-sealed Motorized Pulleys the optimal design choice for driving ship loader and bucket wheel reclaimer conveyor belts.Originally a European idea, the Motorized Pulley was slow in gaining acceptance in North America in the twentieth century.However, the internally-powered conveyor belt drive has recently become more popular,especially where ambient conditions, material handled, or compact equipment design make exposed drives difficult to integrate and operate.2 IntroductionWhat do Seward, Alaska; Superior, Wisconsin; and Escanaba, Michigan have in common? Each is the location of a major rail-to-ship bulk storage and transfer facility, owned and operated by a railroad company. Each is located on water north of 45N latitude, where winter temperatures can drop to 40 F (-40C) and humidity reach nearly 100%. And each handles abrasive and/or corrosive material. One other important feature is common to these facilities.the Rulmeca Motorized Pulley. Rulmecas internally-powered and hermetically-sealed Motorized Pulley was selected to upgrade key drives on shiploader and bucket wheel reclaimer conveyor belts.This paper will review each facilitys layout, throughput, and particular challenges and it will explain why designers selected Motorized Pulley technology. These successful applications will help explain the growth in acceptance of Motorized Pulley technology in North America, especially in harsh environments.3 Motorized Pulley TechnologyThe Motorized Pulley concept was developed in the 1950s to provide a reliable means of driving belt conveyors. Equipment designers quickly discovered that enclosing the drives motor and gearbox within a hermetically-sealed and oil-filled pulley shell not only made the drive compact, it also greatly improved the drives reliability and service life.Fig. 1: Rulmeca Motorized Pulley encloses motor and gearbox within hermetically-sealed oil-filled shell to protect moving components from harsh environment while saving space.Compactness, reliability, long service life, and limited maintenance requirements made the Motorized Pulley a popular conveyor drive for bulk handling equipment designers in Europe. Large machinery such as bucket wheel reclaimers, ship loaders, and tunnel boring equipment soon had Motorized Pulleys installed as original equipment. And plant operators began replacing worn exposed conveyor drives with Motorized Pulleys at facilities handling materials such as fertilizer, sand & gravel, steel, ore, and wood products.Each Motorized Pulley consists of an AC squirrel-cage induction motor, directly coupled to a helical/spur gearbox,mounted on a fixed(non-rotating) shaft, and hermeticallysealed within the cylindrical pulley shell.Todays Motorized Pulley incorporates a wide array of powers and speeds as well as optional features ,such as built-in mechanical backstops, anti-condensation heaters, and electro-mechanical brakes.4 Allouez Dock #54.1 Synopsis of UpgradeBurlington Northern Santa Fe Railroad(BNSF) recently completed the overhaul of two of three 40 year old crawler-mounted bucket wheel reclaimers at the companys rail-toship transfer terminal for taconite pellets located near Superior, Wisconsin.4.2 Objective of UpgradeThe objective of the upgrade was to reduce high maintenance expense while improving system reliability in the stockpile area. The upgrade included structural changes, replacement of on-board diesel engines, and the installation of RulmecaMotorized Pulleys. The challenge for BNSF operations was to keep the 40 year old machines working efficiently in spite of the fact that the machines manufacturerhad gone out of business more than 20 years ago. The original conveyor drives were a unique combination of components including AC motors, planetary gearboxes and pulleys mounted between the carrying and return strands of belt. Since original equipment manufacturers parts were no longer available and since the conveyor drives were non-standard, BNSF was forced to custom-build parts, an expensiveand time-consuming process. Engineering Design Services recommended Rulmeca Motorized Pulleys because: (1) they are compact and would fit within the reclaimers structure, (2) Rulmeca Motorized Pulleys and replacement parts are readily available, and (3) Rulmeca has a long successful track record of supplying conveyor drives for bucket wheel reclaimers.4.3 Operating DataAs summarized in Table 2, Allouez Dock #5 consists of an 87 acre (0,3 km2) facility providing 5.5 million tons of storage capacity in a stockpile area 3.5 miles (5,6 km) from the dock and 72,000 tons of storage in the dock silos. A conveyor system, 5.7 miles (9,2 km) in length, links the 2 rail car unloaders, the 3 stacker reclaimers, and the ship loader. Taconite pellets usually arrive in BNSF trains of 150 cars each 35 feet (10,7 m) long “H-1” type at 1,800 ft3 (51) capacity and are loaded into special lake vessels. Up to 185 car trains can haul 20,000 tons of taconite pellets, at a gross train weight of 27,000 tons. Winter temperatures can reach 30 F (-34C). Typically, ice does not cover all of Lake Superior, but near-complete sheets of ice, from a few inches to several feet thick, do form in the harbor area of Superior and St. Louis Bays. As early as mid-November and persisting as late as early May, ice in the Soot Locks or the harbor ends the shipping season. Frozen blocks of pellets can be found in the stockpiles as late as August and September. The 75 BNSF employees at Allouez Dock #5 unloaded 537 trains or 79,201 cars in 2003.4.4 Motorized Pulley ExperienceEngineering Design Services and Rulmeca engineers first presented the Motorized Pulley upgrade concept for the bucket wheel reclaimers to BNSF personnel in 1995, suggesting a “Dual Drive” arrangement for the tail conveyor due to its requirement of 200 HP (150 kW). Allouez Dock had been maintaining the bucket wheel machines without the assistance of the original equipment manufacturer for more than 10 years in 1995. However, the dual drive concept was relatively new at that time and eight years would elapse before the first bucket wheel reclaimer was upgraded. By 2003 original gearbox rebuilds had gotten very expensive. That year three Model 800H Motorized Pulleys, with 31.5 inch (800 mm) diameter and 57 inch (1400 mm) face width were purchased. BNSF operations personnel installed them in 2004. Each Motorized Pulley provided 120 HP (90 kW) at a belt speed of 768 fpm (4 m/s) on a power supply of 460V/3ph/60Hz, generated by the newly-installed on-board diesel generator. The compact design minimized structural modifications and greatly simplified the “Nested Dual Drive” configuration beneath the tail conveyor. The successful upgrade of the first machine encouraged BNSF to upgrade a second Bucket Wheel Reclaimer, completed in 2005, using three 100 HP (75kW) Rulmeca Motorized Pulleys. The third and final set of Motorized Pulleys was delivered July 2006. Engineering Design Services not only assisted BNSF personnel with initial design to insure a smooth retrofit, Roger Meittunen also traveled to the Rulmeca Motorized Pulley factory in Germany to observe final assembly of the first three Motorized Pulleys and obtain aftermarket service training on the Model 800H units to insure long-term success of the Motorized Pulleys at Allouez Dock.Fig. 2: 4,000 TPH Bucket Wheel Reclaimer in its second season after the 2004 Motorized Pulley upgrade. Note one Motorized Pulley beneath the boom conveyor and two under the tail conveyor.5 Escanaba, Michigan5.1 Synopsis of UpgradeThe Escanaba Ore Dock transfers 8 MTPY of taconite pellets from rail to lake vessels at the Lake Michigan terminal. The Chicago and Northwest Railroad replaced two worn-out Motorized Pulleys on the their bucket wheel reclaimer in 1985, after approximately 15 years of service, when the original Motorized pulley manufacturer went out of business. John Kirkegaard Maskinfabrik A/S supplied the replacement known as “JOKI Motorized Pulleys,” now called Rulmeca Motorized Pulleys. The two 40 inch (1 m) diameter 200 HP (150 kW) Motorized Pulleys are still in service after more than 20 years.5.2 Objective of UpgradeThe objective of the upgrade was to secure reliable drives for the 4000 TPH reclaimer boom and tail conveyors from an established Motorized Pulley manufacturer with readil

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号