目 录

摘 要 3

绪 论 4

冷冲压与模具设计简介 4

本次设计的意义 5

第一章、冲裁件的工艺性分析 6

1.1.冲裁件的结构工艺性 6

1.1.1.冲裁件的形状 6

1.1.2.冲裁件的尺寸精度 7

第二章、制件冲压工艺方案的确定 8

2.1.冲压工序的组合 8

2.2.冲压顺序的安排 8

第三章、制件排样图的设计及材料利用率的计算 9

3.1.展开尺寸的计算 9

第四章、确定总冲压力和选用压力机及计算压力中心 10

4.1.弯曲力的计算 10

4.2.压力中心的计算 11

4.3.压力机的选用 11

第五章、凸、凹模尺寸计算 13

5.1.弯曲模 13

第六章、模具整体结构形式设计 15

第七章、模具零件的结构设计 17

7.1.弯曲凸模的设计 17

7.2.弯曲凹模的设计 17

7.3.定位板的设计 18

第八章、模具的总装配 19

设计小结 20

致 谢 21

参考文献 22

摘 要

随着模具制造的技能化逐步向科学化发展,逐渐由以前手动方式发展为利用软件等高科技方式来辅助设计的完成。冷冲模是其中的一种。

课程设计是在模具专业理论教学之后进行的实践性教学环节。是对所学知识的一次总检验,是走向工作岗位前的一次实战演习。其目的是,综合运用所学课程的理论和实践知识,设计一副完整的模具训练、培养和提高自己的工作能力。巩固和扩充模具专业课程所学内容,掌握模具设计与制造的方法、步骤和相关技术规范。熟练查阅相关技术资料。掌握模具设计与制造的基本技能,如制件工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

冲压工艺与模具设计应结合工厂的设备、人员等实际情况,从零件的质量、生产效率、生产成本、劳动强度、环境的保护以及生产的安全性各个方面综合考虑,选择技术先进、经济合理、使用安全可靠的工艺方案和模具,以使冲压件的生产在保证达到设计图样上的各项技术要求,尽可能降低冲压的工艺成本和保证安全生产。

关键词:

工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

绪 论

冷冲压与模具设计简介

21世纪的制造业,正从以机器为特征的传统技术时代,向着以信息为特征的技术时代迈进,即用信息技术改造和提升传统产业。经济全球化和世界市场一体化加速发展,不断加剧了制造商之间的竞争,提出了快速反应市场的要求,与之相适应,制造业对柔性自动化技术及装备的要求更加迫切而强烈。同时,微电子技术和信息通信技术的快速发展,为柔性自动化提供了重要的技术支撑,工业装备的数控化、自动化、柔性化呈现蓬勃发展的态势。

冲压是通过模具对板材施加压力或拉力,使板材塑性成型,有时对板材施加剪切力而使板材分离,从而获得一定尺寸、形状和性能的一种零件加工方法。由于冲压加工经常在材料冷状态下进行,因此也称冷冲压。冲压加工的原材料一般为板材或带材,故也称板材冲压。冲压加工需要研究冲压工艺与模具两个方面的问题。冲压工艺可以分为分离工序和成形工序。而分离工序又有落料、冲孔、切断、切边、剖切等工序;成型工序又包括卷圆、扭曲、拉深、变薄拉深、翻孔、翻边、拉弯、胀形、起伏、扩口、缩口、旋压、校形等。

冲压加工作为一个行业,在国民经济的加工业中占有重要的地位。根据统计,冲压件在各个行业中均占相当大的比重,尤其在汽车、电机、仪表、军工、家用电器等方面所占的比重更大。冲压加工的应用范围极广,从精细的电子元件、仪表指针到重型汽车的覆盖件和大梁、高压容器封头以及航天器的蒙皮、机身等均需冲压加工。

冲压件在形状和尺寸精度方面的互换性较好,一般情况下,可以直接满足装配和使用要求。此外,在冲压过程中由于材料经过塑性变形,金属内部组织得到改善,机械强度有所提高,所以,冲压件具有质量轻、刚度好、精度高和外表光滑、美观等特点。

冲压加工是一种套高生产率的加工方法,如汽车等大型零件每分钟可生产几件,而小零件的高速冲压则每分钟可生产千件以上。由于冲压加工的毛坯是板材或卷材,一般又在冷状态下加工,因此轻易实现机械化和自动化,比较适宜配置机械人而实现无人化生产。特别是适用于定型产品的中大批生产。“冲压要发展,模具是关键”,提高模具的效率需从冲模设计和制造开始。

冲压加工的材料利用率较高,一般可达70%~85%,冲压加工的能耗低,由于冲压生产具有节材、节能和高生产率等特点,所以冲压件呈批量生产时,其成本比较低,经济效益较高。

当然,冲压加工与其他加工方法一样,也有其自身的局限性,例如,冲模的结构比较复杂,模具价格偏高。因此,对小批量、多品种生产时采用昂贵的冲模,经济上不合算,目前为了解决这方面的问题,正在努力发展某些简易冲模,如聚氨脂橡胶冲模、低合金冲模以及采用通用组合冲模、钢皮模等,同时也在进行冲压加工中心等新型设备与工艺的研究。

本次设计的意义

本次设计一个某弯曲件的模具。该产品采用单工序模具方法实现。冲压工艺与模具设计的理论性和实用性均很强。从理论与实践相结合的角度来研究、探讨,并侧重加强工程实践能力这点应该得到重视。

本次课程设计是一个重要的专业教学环节,这个教学环节的目的:

(1)帮助学生具体运用和巩固《模具设计与制造》课程及相关的理论知识,了解设计冲压模的一般程序。

(2)是使学生能够熟练地运用有关技术资料,如《冷冲模国家标准》、《模具设计与制造简明手册》、《冷冲压模具结构图册》及其它有关规范等。

(3)训练学生初步设计冷冲压模具的能力,为以后的工作打下初步的基础。

第一章、冲裁件的工艺性分析

冲压主要是按工艺分类,可分为分离工序和成形工序两大类。分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。成形工序的目的是使板料在不破坯的条件下发生塑性变形,制成所需形状和尺寸的工件。在实际生产中,常常是多种工序综合应用于一个工件。冲裁、弯曲、剪切、拉深、胀形、旋压、矫正是几种主要的冲压工艺。

冲压用板料的表面和内在性能对冲压成品的质量影响很大,要求冲压材料厚度精确、均匀;表面光洁,无斑、无疤、无擦伤、无表面裂纹等;屈服强度均匀,无明显方向性;均匀延伸率高;屈强比低;加工硬化性低。

在实际生产中,常用与冲压过程近似的工艺性试验,如拉深性能试验、胀形性能试验等检验材料的冲压性能,以保证成品质量和高的合格率。

冲裁件的工艺性是指冲裁件在冲裁加工中的难易程度。所谓冲裁工艺性好是指能用普通的冲裁方法,在模具寿命和生产率较高、成本较低的条件下得到质量合格的冲裁件。因此,冲裁件的结构形状、尺寸大小、精度等级、材料及厚度等是否符合冲裁的工艺要求,对冲裁件质量、模具寿命和生产效率有很大的影响。

1.1.冲裁件的结构工艺性

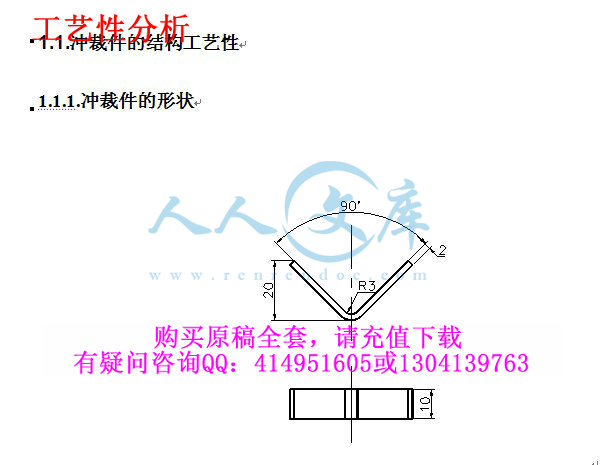

1.1.1.冲裁件的形状

图1.零件及尺寸

材料分析

冲裁材料为Q235A,查文献[1] :普通碳素结构钢(GB699-88摘录),该材料属于低炭钢,屈服点σs=240MPa,抗拉强度σb=440-470MPa,抗剪强度=310-380MPa,延伸率不小于25%,塑性好,焊接性好,适合冲裁。

1.1.2.冲裁件的尺寸精度

冲裁件的精度主要以其尺寸精度、冲裁断面粗糙度、毛刺高度三个方面的指标来衡量,根据零件图上的尺寸标注及公差,可以判断属于尺寸精度为IT12—IT14的经济级普通冲压。 该产品的材料属于普通碳素结构钢,屈服极限时240MPa,具有很好的塑性。

第二章、制件冲压工艺方案的确定

2.1.冲压工序的组合

冲裁工序可以分为单工序冲裁、复合工序冲裁和连续冲裁。

冲裁方式根据下列因素确定:

(1)根据生产批量来确定 对于年产量需求100万件的该产品来说采用复合模或连续模较合适。

川公网安备: 51019002004831号

川公网安备: 51019002004831号