目录

一、零件的分析. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

1.1零件的作用. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2零件的工艺分析. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

二、工艺规程设计 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.1确定毛坯的制造形式. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2

2.2基面的选择. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2

2.3制定工艺路线 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.4机械加工余量、工序尺寸及毛坯尺寸的确定. . . . . . . . . . . . 3

2.5确定切削用量及基本时间. . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

三、夹具的设计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

3.1钻孔夹具. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

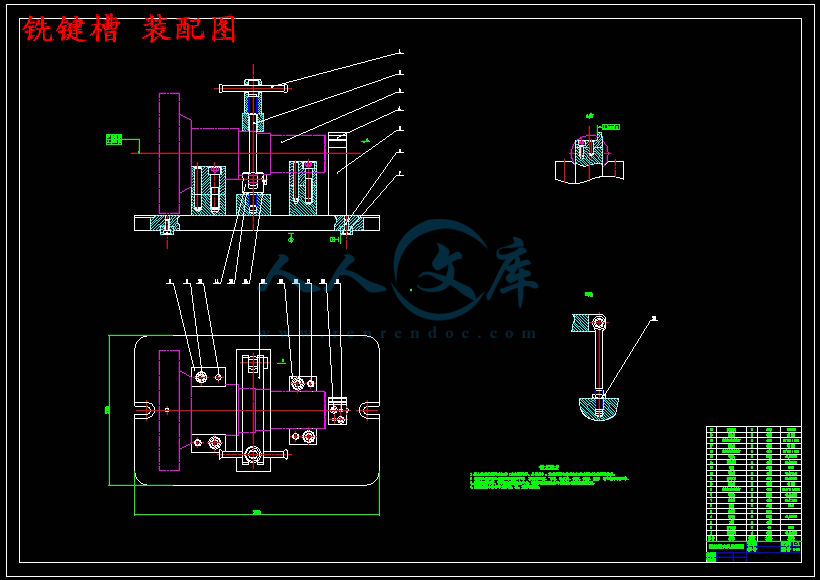

3.2铣键槽夹具. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

致谢. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

参考文献. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

一、零件的分析

1.1零件的作用

题目所给定的零件车床输出轴(见图1),其主要作用,一是传递转矩,使车床主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。零件上的φ80mm孔与动力源(电动机主轴等)配合起定心作用。用10-φ20mm销将动力传至该轴。再由φ55mm处通过键将动力输出。

图1

1.2零件的工艺分析

从零件图上看,该零件是典型的零件,结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20的通孔,图中所给的尺寸精度高,大部分是IT6级;

(1)粗糙度方面表现在键槽两侧面、φ80内圆柱表面为Ra3.2um,大端端面为Ra3.2um,其余为Ra12.5um,要求不高;

(2)位置要求较严格,表现在φ55的左端面、φ80内孔圆柱面对φ75、φ60外圆轴线的跳动量为0.04mm, φ20孔的轴线对φ80内孔轴线的位置度为φ0.05mm,键槽对φ55外圆轴线的对称度为.0.08mm;

(3)热处理方面需要调质处理,到200HBS,保持均匀。

通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。

二、工艺规程设计

2.1确定毛坯的制造形式

经过对零件的工艺分析,零件材料为45钢,由于输出轴外圆由Φ55mm到Φ176mm尺寸变化较大,采用棒料作为毛坯切削量太大,浪费时间和材料。另外,该零件的生产类型为大批量生产,采用模锻可提高生产率又可大大减少加工余量,以实现节省材料和减少后续加工,降低成本。

因此,确定毛坯为锻件,采用模锻成型。

川公网安备: 51019002004831号

川公网安备: 51019002004831号