【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

序 言 1

1计算生产纲领、确定生产类型 2

1.1生产纲领 2

1.2生产效率分析 2

1.3生产类型 2

2零件的分析 4

2.1零件的作用 4

2.2零件的分析 4

3确定毛坯制造形式 5

4拟定工艺路线 6

4.1基面的选择 6

4.1.1粗基准的选择原则 6

4.1.2精基准选择的原则 6

4.2选择加工方法 7

4.3划分加工阶段 7

4.4工序的集中与分散 7

4.5确定工序顺序 8

5 拟定工艺设计 10

5.1确定各工序的加工余量 10

5.2 选择机床及工装 11

5.3制订工艺路线 12

5.4 确定切削用量以及时间定额 13

6铣床夹具设计 26

6.1 问题的提出 26

6.2 定位基准的选择 26

6.3 定位误差分析 26

6.4 切削力的计算与夹紧力分析 28

6.5定向键与对刀装置设计 29

6.6夹具设计及操作简要说明 30

参考文献 31

序 言

当接到夹具设计任务书后,按下面6个步骤,逐步设计

明确设计任务,收集研究设计的原始资料。原始资料包括如下内容。

确定夹具结构方案,绘制结构草图

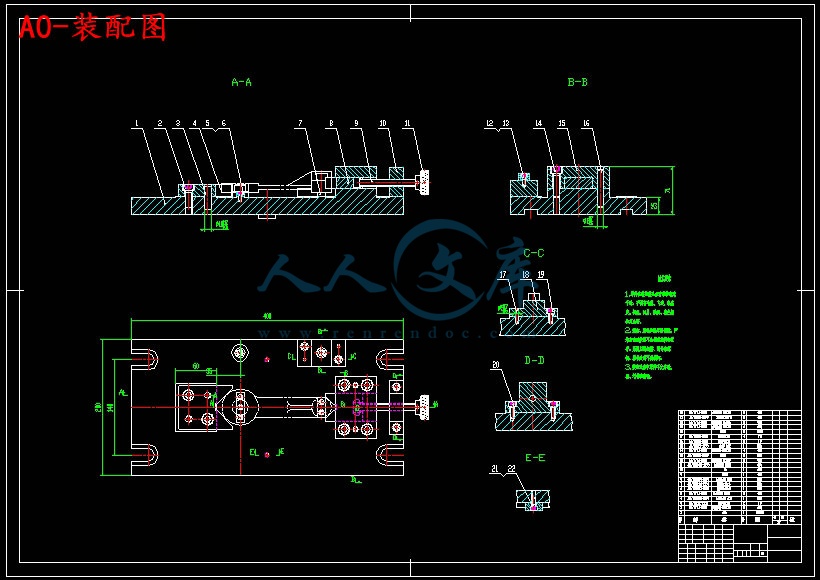

3、绘制夹具总图

4、标注总图上的尺寸、公差与配合和技术条件。夹具总图结构绘制完成后,需标注五类尺寸和四类技术条件。

5、编写零件明细表。明细表应包括零件序号、名称、代号(指标准件代号或通用件代号 )、数量、材料、热处理、质量等。

6、绘制总图中非标准件的零件图。

1计算生产纲领、确定生产类型

1.1生产纲领

生产纲领:企业在计划期内应当生产的产品产量和进度计划。年生产纲领是包括备品和废品在内的某产品的年产量。零件的生产纲领按下式计算。

N=Qn(1+a+)

式中: N——零件的生产纲领(件/年)

Q——机器产品的年产量(台/年)

n——每台产品中该零件的数量(件/台)

a——备品百分率

——废品百分率

1.2生产效率分析

操作者按规定的作业方法工作时,他的能力或努力程度叫效率。主要用来考核纯生产能力,不包括由技术、材料等其它问题所引起的能力损耗。

1)标准工时:标准工时=标准作业时间+辅助时间

指在正常情况下,从零件到成品直接影响成品完成的有效动作时间,其包含直接工

时与间接工时。即加工每件(套)产品的所有工位有效作业时间的总和。

a\标准工时:标准工时=生产一个良品的作业时间。

b\标准工时=正常工时+宽放时间=正常工时×(1+宽放率)

c\工厂使用的宽放率一般在10%~20%,对一些特殊的工种,如体力消耗较大的工种,宽放率可适当放宽一些

川公网安备: 51019002004831号

川公网安备: 51019002004831号