资源目录

压缩包内文档预览:(预览前20页/共72页)

编号:19599391

类型:共享资源

大小:1.97MB

格式:ZIP

上传时间:2019-05-30

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

空气压缩机设计【

压缩机设计【含

空气 压缩机

压缩机设计【含CAD图纸

空气压缩机

空气压缩机设计

- 资源描述:

-

- 内容简介:

-

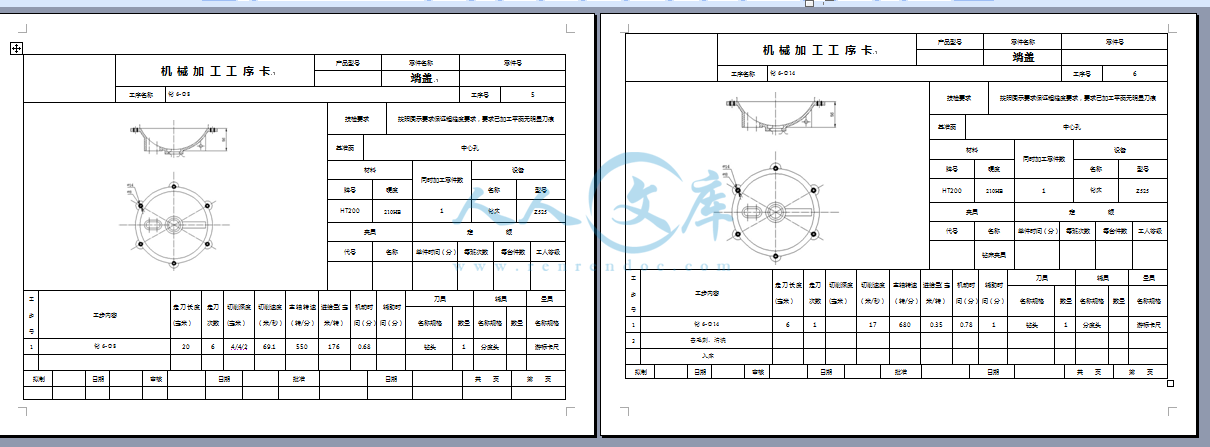

本科毕业设计(论文) 空气压缩机机头设计学 院 专 业 机械设计制造及其自动化 学生姓名 班级学号 指导教师 摘 要 本文阐述了一小型空气压缩机机头的设计过程。简述了空气压缩机机头的基本结构、工作过程、主要特点和分类。分析了型线的设计过程,转子的几何特性和热力性能的计算方法。 要求对空气压缩机机头设计。空气压缩机机头在机械工业生产中已经随处可见,效率高、自动化生产中应用广、降低生产成本,对空气压缩机机头设计改进是非常有必要的。空气压缩机机头设计由于其专用性和独一性,在设计时主要考虑到工厂现有的设备情况、产品的生产批量及机床的寿命等因素。空气压缩机机头设计一般为批量生产,但由于结构非常很复杂,制造成本较高,在生产时主要考虑到寿命尽量要高,所以对空气压缩机机头设计提出了较高的要求。本设计要完成的任务有:(1)绘制压缩机机头总装图,分析结构的合理性; (2)选择合适的材料,制订适当的加工装配工艺; (3)计算机头的体积及重量,确定部分零件加工工艺参数; (4)机头主要机构的设计校核和选用,编制零件机加工工艺规程及工艺卡;(5)最后用CAD制成装配图和零件图关键词:空气压缩机机头 ,工艺,规程,校核67AbstractIn this paper, a small air compressor head design process. It outlines the basic structure of the air compressor head, working process, the main characteristics and classification. Analysis of the calculation method based design process line, the geometry of the rotor and thermal properties.Requirements for air compressor head design. Air compressor head has been everywhere in the machinery industry production, high efficiency, wide application of automated production, reduce production costs, improve the design of the air compressor head is very necessary. Air compressor head design because of its specificity and uniqueness, the main consideration in the design of the plants existing equipment, the production batch and machine tool life and other factors. Air compressor head design is generally for the mass production, but because of the structure is very complex, higher manufacturing costs, primarily in the production of life as much as possible to take into account the high, so the air compressor head design put forward higher requirements.This design to complete the tasks:(1) Draw compressor head assembly diagram, rational analysis of the structure;(2) select the appropriate materials, the development of appropriate processing and assembly process;(3) computer head size and weight to determine some parts of process parameters;Check design and selection, preparation of parts machining process planning and process card (4) head main body;(5) Finally, CAD drawings and assembly parts made of FIG.Keywords: air compressor head, processes, procedures, checking目 录第1章 绪论1第2章空气压缩机机头的介绍22.1 发展历程22.2发展方向22.3空气压缩机机头的研究意义3第3章螺杆式空压机原理6第4章 空气压缩机机头基本结构84.1 基本结构84.2 工作过程84.3 空气压缩机机头特点及分类94.3.1 空气压缩机机头特点94.3.2 空气压缩机机头分类94.4 空气压缩机机头发展历程10第5章 空气压缩机机头主要结构设计125.1 转子型线设计125.2 型线方程和啮合线方程135.2.1 坐标系建立及坐标变换135.2.2 齿曲线及其共轭曲线155.2.3 共轭曲线的啮合线方程165.3 单边不对称摆线-销齿圆弧型线的设计175.4 转子螺旋齿面及其法线方程265.4.1 螺旋齿面方程265.4.2 转子几何参数间的基本关系275.4.3 螺旋齿面的法线275.5 接触线295.5.1 相对运动速度295.5.2 啮合条件305.6 齿间面积和面积利用系数315.6.1 齿间面积315.6.2 面积利用系数335.7 齿间容积和内容积比335.7.1 齿间容积335.7.2 内容积比34第6章 热力性能计算366.1 内压力比366.2 压力分布图376.3 容积流量及容积效率376.3.1 理论容积流量376.3.2 容积效率386.3.3 实际容积流量386.4 轴功率39第7章 转子受力分析407.1 轴向力407.1.1 端面轴向力407.1.2 气体轴向力427.2 轴承支反力45第8章 机头主要机构零件加工工艺规程设计498.1 零件的分析498.1.1 零件的作用498.1.2 零件的工艺分析498.2 端盖加工的主要问题和工艺过程设计所应采取的相应措施508.2.1 孔和平面的加工顺序508.2.2 孔系加工方案选择508.3 端盖加工定位基准的选择518.3.1 粗基准的选择518.3.2 精基准的选择518.4 端盖加工主要工序安排528.5 机械加工余量、工序尺寸及毛坯尺寸的确定538.6 确定切削用量及基本工时(机动时间)548.7 时间定额计算及生产安排61结束语63致 谢64参考文献65 第1章 绪论 目前,容积式压缩机的全球年产量为1.5亿余台,其中大多数被应用于空气动力和制冷系统。过去的30年间,转子型线的改进使空气压缩机机头内部泄漏彻底减少,同时技术日益成熟的机床可以将形状较为复杂零件的加工公差控制在工程允许的 3m以内,以致传统的往复式压缩机在许多应用领域逐步被空气压缩机机头所替代。人工分析计算的方法是设计者预测压缩机性能的主要手段,并且在此过程中取得了一些技术上的突破,但其适用范围和准确度与现代数控机床和装配过程相比却逊色很多。因此,先进的分析手段增大了技术创新的可能性,进而提高空气压缩机机头的性能,降低制造成本,进一步扩大空气压缩机机头的应用范围。转子型线的改进依然是提高空气压缩机机头性能最有效的手段,依靠经验确定转子齿型和转子大量采用通用型线的历史将被逐步完善的先进、合理、高效的转子加工工序所改写,从而取得良好的应用成效。另外,改善的压缩机内部流动模型有助于更好地进行孔口设计,轴承负荷及其脉动的准确判定有助于选择更为合适的轴承。最后,如果可以较为准确地估计由于压缩机内部温度及压力变化引起的转子和机壳的扭转变形,我们就可以在机器的加工过程中采取相应的措施以便将温度及压力脉动的不良影响降至最小。本文涵盖了可能引发空气压缩机机头技术创新的最新流动模型与分析方法,以及利用这些手段提高机器性能、扩展应用范围的典型案例。第2章空气压缩机机头的介绍2.1 发展历程20世纪30年代,瑞典工程师Alf Lysholm在对燃气轮机进行研究时,希望找到一种作回转运动的压缩机,要求其转速比活塞压缩机高得多,以便可由燃气轮机直接驱动,并且不会发生喘振。为了达到上述目标,他发明了空气压缩机机头。在理论上,空气压缩机机头具有他所需要的特点,但由于必须具有非常大的排气量,才能满足燃气轮机工作的要求,空气压缩机机头并没有在此领域获得应用。尽管如此,Alf Lysholm及其所在的瑞典SRM公司,对空气压缩机机头在其它领域的应用,继续进行了深入的研究。1937年,Alf Lysholm 在SRM公司研制成功了两类空气压缩机机头试验样机,并取得了令人满意的测试结果。1946年,位于苏格兰的英国 James Howden 公司,第一个从瑞典SRM公司获得了生产空气压缩机机头的许可证。随后,欧洲、美国和日本的多家公司也陆续从瑞典SRM公司获得了这种许可证,从事空气压缩机机头的生产和销售。最先发展起来的空气压缩机机头是无油空气压缩机机头。1957年喷油螺杆空气压缩机投入了市场应用。1961年又研制成功了喷油螺杆制冷压缩机和螺杆工艺压缩机。过随后持续的基础理论研究和产品开发试验,通过对转子型线的不断改进和专用转子加工设备的开发成功,空气压缩机机头的优越性能得到了不断的发挥。2.2发展方向空气压缩机机头广泛应用于矿山、化工、动力、冶金、建筑、机械、制冷等工业部门,在宽广的容量和式况范围内,逐步替代了其它种类的压缩机,统计数据表明,空气压缩机机头的销售量已占其它容积式压缩机销售量的80%以上,在所有正在运行的容积式压缩机中,有50%的是空气压缩机机头。今后空气压缩机机头的市场份额仍将不断的扩大。为了进一步改善空气压缩机机头的性能,扩大其应用范围,应在以下几个方面作深入研究。1、 在型线啮合特性、转子受力变形和受热膨胀等方面研究的基础上,创造新的高效型线,以进一步提高空气压缩机机头的效率。2、 分析喷油对、空气压缩机机头工作过程中泄漏、换热和摩擦等方面的影响机理,使喷油参数的设计从目前的经验设计提高到机理设计和优化设计。3、 研究吸气和排气过程的流动特性,在流场分析的基础上,进一步合理配置吸排气孔口和相关连接管道。4、 分析螺压缩机的噪音产生机理,研究型线设计和孔口配置等因素对噪声指标的影响,从而更有效的降低噪声。5、 研究转子螺旋齿面的加工工艺,除研究高精度和同生产率的专用设备外,还要研究新型少切削和无切削工艺。6、 扩大空气压缩机机头的参数范围,主要应向小容积流量、高排气压力方向发展。同时,研究气量调节机构与智能控制系统,提高调节式况下压缩机运转的经济性,进一步扩大空气压缩机机头的应用范围。2.3空气压缩机机头的研究意义压缩机可分二大类,容积式压缩机和动力式压缩机。容积式压缩机又可分往复式和回转式。本可题研究的是螺杆空气压缩机,属于双轴压缩机。空气压缩机机头-是回转容积式压缩机,在其中两个带有螺旋型齿轮的转子相互啮合,从而将气体压缩并排出。用可靠性高的螺杆式压缩机取代易损件多,可靠性差的活塞式压缩机,已经成为必然趋势。日本空气压缩机机头1976年仅占27%,1985年则上升到85%。目前西方发达国家空气压缩机机头市场占有率为80%,并保持上升势头。空气压缩机机头具有结构简单、体积小、没有易损件、工作可靠、寿命长、维修简单等优点。空气压缩机机头有双螺杆与单螺杆两种。单空气压缩机机头的发明比双空气压缩机机头晚十几年,设计上更趋合理、先进。单空气压缩机机头克服了双空气压缩机机头不平衡、轴承易损的缺点;具有寿命长,噪音低,更加节能等优点。相对其他复杂回转机械来说,空气压缩机机头的设计制造还是比较简单的。由于空气压缩机机头的回转运动部件只有两个转子,所以它可以可靠地高速运转。高精度的转子齿型铣削与磨削加工可以较低的成本将齿间间隙控制在30503m之间。与早期的机器相比,内部泄漏已经大幅减少。可见,空气压缩机机头已经成为精密、高效的 机械,并且能够适用于较大的压力与排量范围。因此,容积式压缩机的大部分市场与应用场合已被空气压缩机机头占据。空气压缩机机头的发展趋势是在满足性能要求的前提下,减小机器的尺寸。这就意味着需要在保持较高效率的同时尽可能提高转子齿顶速度。在一般的实验中,广泛采用的轴承是滚动轴承,因为与滑动轴承相比,滚动轴承允许更小的间隙。另外,为使吸气与排气孔口处的气流速度降到最低,吸排气孔口需要开设得尽可能大。上述这些设计原则在任何应用场合中都是普遍适用的。与先进的转子型线一样,为了取得空气压缩机机头设计的最大进步,能够将损失降到最低的其他组件的改进也是非常重要的。所以,对转子与机壳之间的间隙进行合理选择也是很有必要的,尤其是在高压端。当间隙较小时,需要采用较昂贵的优质轴承,当通过预紧将间隙控制在允许范围内时,可以采用比较廉价的轴承。 空气压缩机机头尤其是喷油空气压缩机机头通常在较高压力差下工作,单级压比较高,产生的轴向力与径向力较大。中小型 压缩机一般采用滚动轴承。由于转子中心距受其一定的影响,为设计出满意的产品,滚动轴承的选用及校核也应慎重。值得一提的是,近期研发出的一种摩擦很小的滚动轴承提供了一个不错的选择,详细参见Meyers37。通常在转子的高压端设有两个轴承来分别承受轴向力与径向力。转子间的接触力大小取决于它们之间传递的扭矩,当阴阳转子直接接触时,接触力较大。当压缩机的驱动力矩由阳转子传送时,接触力相对较小。倘若将驱动力矩由阴转子传送,产生的接触力非常大,这是不允许的。喷入压缩机内的润滑油也有润滑轴承的作用,但是为了尽量减小摩擦损失,轴承的供油与回油系统是独立的。机体上的喷油孔口开设在由热力计算结果得出的气体温度与润滑油温度相等的位置,除此之外,喷油孔口应位于转子螺旋线上方,这样,润滑油可以从阴转子齿顶沿螺旋齿面切线方向进入机体,达到回收所喷入润滑油的动能的目的。为将吸排气孔口的流动损失降到最低,空气压缩机机头还应符合以下技术指标。进入压缩机的气体的流道应尽量避免弯曲,这就要求吸气孔口要开设在机壳上,另外,尽量扩大进气的流通面积从而降低吸气孔口处的气体流速。排气孔口的尺寸主要是由热力性能所要求的内压力比决定的,还应考虑降低排气流速和降低内部、排气孔口处流动损失的需要。机壳的设计加工要尽量减小其重量,还应配置加强筋以提高高压下的强度。虽然空气压缩机机头现在已经是一种发展比较成熟的产品,但由于以计算机建模与数值分析为主的工程科学的介入,我们还可以在设计过程中做出更大的改进,提高效率、减小机器尺寸、降低制造成本等。另外,为了达到最优化的设计,轴承技术与润滑的改善也是十分重要的.第3章螺杆式空压机原理1.吸气过程:螺杆式的进气侧吸气口,必须设计得使压缩室可以充分吸气,而螺杆式压缩机并无进气与排气阀组,进气只靠一调节阀的开启、关闭调节,当转子转动时,主副转子的齿沟空间在转至进气端壁开口时,其空间最大,此时转子的齿沟空间与进气口之自由空气相通,因在排气时齿沟之空气被全数排出,排气结束时,齿沟乃处于真空状态,当转到进气口时,外界空气即被吸入,沿轴向流入主副转子的齿沟内。当空气充满整个齿沟时,转子之进气侧端面转离了机壳之进气口,在齿沟间的空气即被封闭。 2、封闭及输送过程:主副两转子在吸气结束时,其主副转子齿峰会与机壳闭封,此时空气在齿沟内闭封不再外流,即封闭过程。两转子继续转动,其齿峰与齿沟在吸气端吻合,吻合面逐渐向排气端移动。 3、压缩及喷油过程:在输送过程中,啮合面逐渐向排气端移动,亦即啮合面与排气口间的齿沟间渐渐减小,齿沟内之气体逐渐被压缩,压力提高,此即压缩过程。而压缩同时润滑油亦因压力差的作用而喷入压缩室内与室气混合。 4、排气过程:当转子的啮合端面转到与机壳排气相通时,(此时压缩气体之压力最高)被压缩之气体开始排出,直至齿峰与齿沟的啮合面移至排气端面,此时两转子啮合面与机壳排气口这齿沟空间为零,即完成(排气过程),在此同时转子啮合面与机壳进气口之间的齿沟长度又达到最长,其吸气过程又在进行。如今,螺杆机械作为压缩机兼膨胀机被用于不同的场合,其工作介质可以是气体、干蒸汽或在机器内部发生相变的多相混合物等,按照润滑、冷却方式的不同,可以分为喷油式螺杆机械、压缩或膨胀过程中喷入其他流体的螺杆机械,以及干式螺杆机械。机体的几何形状取决于转子齿数、转子齿型还有不同组成齿曲线构成的齿段的相对比例。实践告诉我们,没有对所有应用场合都十分理想的结构和配置,为了获得最佳的机型,详细的热力学分析与设计参数的变化对机器性能影响的估算都是十分必要的。因此,在最优化分析处理过程中制定严格技术标准是研发一台优良机器的先决条件。同时,这些准则有助于进一步提高现有的 螺杆机械设计水平并扩展其应用范围,在市场竞争中争取到更多的优势。第4章 空气压缩机机头基本结构4.1 基本结构空气压缩机机头的基本结构如图4-1所示。在压缩机的机体中平行的放置着有一堆相互啮合的螺旋形转子。通常把节圆外具有凸齿的转子,称为阳转子;把节圆外具有凹齿的,称为阴转子。一般阳转子与原动机连接,因此,阳转子又称主动转子,阴转子又称从动转子。在压缩机机体的两端,分别开设一个供吸气用的称为吸气孔口,另一个供排气用的称为排气孔口。图4-1 空气压缩机机头基本结构4.2 工作过程空气压缩机机头的工作循环可分为吸气、压缩和排气三个过程。随着转子旋转,每对相互啮合的齿相继完成相同的工作循环。图4-2表示了三个过程。吸气过程 吸气过程结束压缩过程开始 压缩过程中 排气过程图4-2 空气压缩机机头工作过程图4.3 空气压缩机机头特点及分类4.3.1 空气压缩机机头特点就气体压力提高的原理而言,空气压缩机机头与活塞压缩机相似,都属于容积式压缩机。就主要部件的运动形式而言,又与透平压缩机相似。所以,空气压缩机机头同时兼有上述两类压缩机的特点。空气压缩机机头的优点:(1)可靠性高。空气压缩机机头零部件少,没有易损件,因而它的运转可靠。(2) 操作维护方便。操作人员不必经过长时间的专业培训,可实现无人值守运转。(3)动力平衡性好。空气压缩机机头没有不平衡惯性力,机器可平稳的工作,可实现无基础运转,特别适合用作移动式压缩机,体积小、重量轻、占地面积少。(4)适应性强。空气压缩机机头具有强制输气的特点,排气量几乎不受排气压力的影响,在宽广的范围内能保护较高的效率。(5)多相混输。空气压缩机机头的转子齿面间实际上留有间隙,因而能耐液体冲击,可压送含液气体、含粉尘气体、易聚合气体等。空气压缩机机头的主要缺点:(1)造价高。空气压缩机机头的转子齿面是空间曲面,需利用特制的刀具,在价格昂贵的专用设备上进行加工。另外,对空气压缩机机头气缸的加工精度也有较高的要求。所以,空气压缩机机头的造价较高。(2)不能用于高压场合。由于受到转子刚度和轴承寿命等方面的限制,空气压缩机机头只能适用于中、低压范围,排气压力一般不能超多4.5Mpa。(3)不能制成微型。空气压缩机机头依靠间隙密封气体,目前一般只有容积流量大于0.2m3/min时,空气压缩机机头才具有优越的性能。14.3.2 空气压缩机机头分类空气压缩机机头有多种分类方法:按运行方式的不同,分为无油压缩机和喷油压缩机两类;按被压缩气体种类和用途的不同,分为空气压缩机、制冷压缩机和工艺压缩机三种;按结构形式的不同,分为移动式和固定式、开启式和封闭式等。常见的压缩机分类如下4.4 空气压缩机机头发展历程20世纪30年代,瑞典工程师Alf Lysholm在对燃气轮机进行研究时,希望找到一种作回转运动的压缩机,要求其转速比活塞压缩机高的多,以便可由燃气轮机直接驱动,并且不会发生喘振。为了达到上述目标,他发明了空气压缩机机头。在理论上,空气压缩机机头具有他所需要的那些特点,但由于必须具有非常大的容积流量,才能满足燃气轮机工作的要求,所以空气压缩机机头并没有在此领域获得应用。尽管如此,Alf Lysholm及其所在的瑞典SRM公司,对空气压缩机机头在其他领域的应用,继续进行了深入的研究。1937年,Alf Lysholm在SRM公司研制成功了两类空气压缩机机头试验样机,并取得了令人满意的测试结果。1946年,位于苏格兰的英国James Howden公司,第一次从瑞典SRM公司获得了生产空气压缩机机头的许可证。随后,欧洲、美国和日本的多家公司也陆续从瑞典SRM公司获得了这种许可证,从事空气压缩机机头的生产和销售。最先发展起来的空气压缩机机头是无油空气压缩机机头,1957年喷油螺杆空气压缩机投入了应用,1961年又研制成功了喷油螺杆制冷压缩机和螺杆工艺压缩机。经过持续的基础理论研究和产品开发试验,通过对转子型线的不断改进和专用转子加工设备的开发成功,空气压缩机机头的优越性能得到了不断地发挥。近15年来螺杆在我国空压机、冷冻机、工业泵、塑料机械中应用越来越广泛。制造设备开始引进英国Holroyd公司的2AC、5AC螺旋转子铣床及其配套设备(总数十余台),90年代以来国产螺杆铣床及其配套设备开始供应用户。但我国螺杆空气压缩机、冷冻压缩机、泵、塑料机械不但在设计技术上与国际先进水平有差距,在制造技术上更加落后,严重制约了我国这四大类机械产品在国际和国内市场上的竞争力。为此应该对我国螺杆制造技术的现状和水平有一个清醒的认识,尽快追踪国际先进制造技术的发展趋势,使我国螺杆制造技术和产品质量早日达到国际发达国家水平。1第5章 空气压缩机机头主要结构设计5.1 转子型线设计螺杆转子设计中,最重要的是设计型线,因为转子型线基本决定了空气压缩机机头的性能好坏。可将空气压缩机机头中的型线分为对称型线和不对称型线,以及单边型线和双边型线。齿顶中心线两边的型线完成相同时,称为对称型线。反之,齿顶中心线两边的型线不同时,称为不对称型线。只在转子节圆的内部或外部一边具有型线,称为单边型线。节圆的内、外均具有型线,称为双边型线。空气压缩机机头的转子型线大致经历了三代变迁:(1)对称圆弧型线第一代转子型线是对称圆弧型线,应用于初期的空气压缩机机头产品。由于对称型线易于设计、制造和测量,这类型线直到现在还被很多干式空气压缩机机头制造商广泛采用。(2)不对称型线第二代转子型线是以点、直线和摆线等组成齿曲线为代表的不对称型线。60年代后,随着喷油技术的发展,发展了以SRM-A型线为代表的第二代转子型线。对称型线与不对称型线的主要区别,在于采用不对称型线时,泄露三角形的面积大为减小。一半不对称型线的泄露三角形面积仅是对称型线的十分之一左右。因此,采用不对称型线,可以使喷油空气压缩机机头的性能得到明显改善。(3)新的不对称型线80年代后,随着计算机在空气压缩机机头领域的应用,出现了各具特色的多种第三代转子型线。性能优越的只要有GHH型线,日立型线和SRM-D型线。第二、第三代的型线都是不对称型线,两者之间的主要区别在于:第三代转子型线的组成齿曲线中不再有点、直线和摆线,均采用圆弧、椭圆、抛物线等曲线。这种改变可使转子齿面由“线”密封改进为“带”密封,能明显提高密封效果,还有利于形成润滑油膜和减少齿面磨损。5.2 型线方程和啮合线方程5.2.1 坐标系建立及坐标变换(1)坐标系建立为了用数学方程描述螺杆转子型线中各段组成齿曲线,建立如图5-1所示的四个坐标系:固结在阳转子的动坐标系O1x1y1。固结在阴转子的动坐标系O2x2y2。阳转子的静坐标系O1X1Y1。阴转子的静坐标系O2X2Y2。图5-1 坐标系关系图由于空气压缩机机头的阴、阳转子之间是定传动比啮合,固有 (2-1)而 式中 、阴、阳转子转角; 、阴、阳转子转速; 、阴、阳转子角速度; 阴、阳转子节圆半径; 阴、阳转子齿数; i传动比;A阴、阳转子中心距。(2)坐标变换空气压缩机机头转子型线上的每一点,都可表示在上述四个坐标中,这些坐标系之间的变换关系式如下:动坐标系O1x1y1与静坐标系O1X1Y1的变换 (2-2)或 动坐标系O2x2y2与静坐标系O2X2Y2的变换 (2-3)或 静坐标系O1X1Y1与静坐标系O2X2Y2的变换 (2-4)动坐标系O1x1y1与动坐标系O2x2y2的变换 (2-5)动坐标系O2x2y2与动坐标系O1x1y1的变换 (2-6)5.2.2 齿曲线及其共轭曲线(1)齿曲线方程及其参数变化范围空气压缩机机头的转子型线通常由多段组成齿曲线相连接而成。若假设在阴转子上给定了某段组成齿曲线1为 (2-7)求其共轭曲线时,应将曲线1的方程(2-7)带入动坐标变换式(2-5),得到曲线簇方程为 (2-8)经过推演,可得到其包络条件为 (2-9)同样,若假定阳转子上某段齿曲线2为 (2-10)求其共轭曲线时,应将曲线2的方程(2-10)代入动坐标变换式(2-6),得到曲线簇方程为 (2-11)其包络条件为 (2-12)(2)求共轭曲线方程若已在阴转子上给定了某段组成齿曲线1为 (2-13)则其共轭曲线方程,可用方程(2-8)及补充条件联立表示,即 (2-14)同样,若已在阳转子上给定了某段组成齿曲线2为 (2-15)则若共轭曲线方程,可用方程(2-11)及补充条件联立表示,即 (2-16)5.2.3 共轭曲线的啮合线方程如前所述,啮合线是阴、阳转子共轭曲线的啮合点轨迹,故应该表示在静坐标系中。将共轭曲线中的任一条曲线方程,通过坐标变换式(2-3),变换到静坐标系O2X2Y2,得这仍为一曲线簇,它的包络条件,即之间的关系,就是前面求共轭曲线时的补充条件。所以,共轭曲线的啮合线方程一般可表示为 (2-17)5.3 单边不对称摆线-销齿圆弧型线的设计单边不对称摆线-销齿圆弧型线是一种对原始不对称型线进行到棱修正后的型线,其组成齿曲线和相应的啮合线列于表5-1中。表5-1 单边不对称摆线-销齿圆弧型线的组成齿曲线和啮合线阴转子齿曲线阴转子曲线性质阳转子齿曲线阳转子曲线性质AB直线GH摆线BC圆弧HI圆弧CD摆线I点D点IJ摆线DE直线JK摆线EF圆弧KL圆弧下面是单边不对称型线-销齿圆弧型线的齿曲线,啮合线方程及相应的参数变化范围的推导过程。图5-2 单边不对称摆线-销齿圆弧型线及其坐标(1)AB与GHAB方程 阴转子上的AB为一径向直线,可写出其方程为 (2-18)参数的变化范围为 (2-19)由直角三角形O2Bp,得 (2-20) (2-21)即 (2-22)式中 R齿高半径,区中心距A的25%。GH方程 阳转子上的GH为阴转子上径向直线AB的共轭曲线,将AB的方程(2-18)带入坐标变换式(2-5),得曲线簇方程为 (2-23)故有将上述诸式代入包络条件时(2-9),得位置参数与曲线参数的关系为 (2-24)联立式(2-23)和式(2-24),即得到GH方程,其参数变化范围仍由式(2-19)确定。分析式(2-23)的特征,发现GH是摆线。啮合线方程 AB与GH啮合时的啮合线方程,通过把AB的方程(2-18)带入坐标变换式(2-3),并与包络条件式(2-24)联立,得 (2-25)其参数变化范围仍由式(2-19)确定。(2)BC与HIBC方程 阴转子上的曲线BC为一个圆心在节点p、半径为R的圆弧。其方程为 (2-26)参数t的变化范围为 (2-27)由直角三角形O2Bp,得式中 为保护角,设。 HI方程 眼转子上的曲线HI阴转子上销齿圆弧BC的共轭曲线,将BC的方程(2-26)带入坐标变换式(2-5),得曲线簇方程为 (2-28)故有 将上述诸式带入包络条件式(2-9),的包络条件为 即 (2-29)BC与HI仅在的位置啮合,而且是整条曲线同时啮合。把式(2-29)代入式(2-28),得到简化后的HI方程为 (2-30)其参数变化范围仍由式(2-27)确定。分析方程(2-30),发现其仍为一半径为R的圆弧,而且圆心也在节点p。啮合线方程 把BC方程 (2-26),带入坐标变换式(2-3),并与包络条件(2-29)联立,得到啮合线方程为 (2-31)其参数变化范围仍由式(2-27)确定。是(2-31)表明,销齿圆弧的啮合线是与销齿圆弧一样的圆弧。(3)I点与CDI点方程 阳转子上的I点为一固定点,在O1x1y1坐标系中的坐标为 (2-32)由三角形O1Ip可知 CD方程 阴转子上的CD曲线是与阳转子上I点共轭的曲线,将I点的方程(2-32)代入坐标变换式(2-6), (2-33)上述方程中只有一个参数,而且可以看出是一个摆线方程,且自然满足包络条件,其参数变化范围为 (2-34)阴转子CD曲线上任一点距阴转子中心O2的距离可用下式表示: (2-35)将式(2-33)代入(2-35),整理后得 即 (2-36)故 (2-37) (2-38)其中 (2-39) 式中 e为径向直线修正长度,e=1%A。 啮合线方程 将I点方程(2-32)代入坐标变换式(2-2),并且包络条件自然满足,得到啮合线方程为 (2-40)其参数变化范围仍由式(2-34)确定。从方程(2-40)可以看出,I点与其共轭曲线CD啮合时,其啮合线就是以阳转子中心O1为圆心、以I点到O1距离b1为半径的圆弧,即I点在静坐标系中运动轨迹。(4)D点与IJD点方程 阴转子上的D点为一固定点,在坐标系中的坐标为 (2-41)其中 由曲线CD方程(2-33),得 (2-42)式中 由式(2-38)确定。 IJ方程 阳转子上的IJ是与阴转子上D点相啮合的共轭曲线。将D点的方程(2-41)带入坐标变换式(2-5),即得IJ方程为 (2-43)类似于方程(2-33),上述方程中也只有一个参数,也是一个摆线方程,其自然满足包络条件,参数变化范围为 (2-44)阳转子IJ曲线上任一点距阳转子中心O1的距离可以用下式表示: (2-45)将式(2-43)代入式(2-45)中,得 即 (2-46)故 (2-47) (2-48)其中 的求法如下:阳转子上摆线IJ的终点J与阴转子径向直线DE的始点D的啮合位置如图53所示。根据啮合定律,啮合线的公法线必通过节点p,即pD(pJ)是DE及JK的公法线,于是在直角三角形O2Dp中,得 (2-49)又由三角形O1O2J,得 (2-50)图5-3 求解参数变化范围示意图 啮合线方程 将D点方程(2-41)代入坐标变换式(2-3),并且包络条件自然满足,得到啮合线方程为 (2-51)其参数变化范围仍由式(2-44)确定。从方程(2-51)可以看出,D点与其共轭曲线IJ啮合时,其啮合线就是D点在静坐标系中的轨迹,即以O2为圆心,以D点到O2的距离为半径圆弧。(5)DE与JKDE方程 阴转子上的DE为一径向直线,其方程为 (2-52)参数变化范围为 (2-53) JK方程 阳转子上的JK曲线为阴转子上径向直线DE的共轭曲线,将DE的方程(2-52)代入坐标变换式(2-5),得曲线簇方程为 (2-54)故有 将上述诸式代入包络条件式(2-9),得到曲线参数与转角参数的关系为 (2-55)联立式(2-55)和式(2-54),即得到JK的方程。其参数变化范围仍由式(2-53)确定。另外,式(2-54)表明JK是一条摆线。啮合线方程 把DE的方程(2-52)代入坐标变换式(2-3),并与包络条件式(2-54)联立,即得到其啮合线方程为 (2-56)其参数变化范围仍由式(2-53)确定。(6)EF与KLEF方程 阴转子上的EF曲线为一圆心在O2、半径为的圆弧,其方程为 (2-57)参数t的变化范围为 (2-58) KL方程 阳转子上KL为阴转子上EF的共轭曲线,将EF方程(2-57)代入坐标变换式(2-5),得 (2-59)故有 将上式诸式代入包络条件式(2-9),得到包络条件为 (2-60)把式(2-60)代入(2-59),整理后得 (2-61)其参数变化范围仍由式(2-58)确定。从式(2-61)中可以看出,KL是圆心在O1、半径为的圆弧,这说明节圆圆弧的共轭曲线仍为节圆圆弧。 啮合线方程 把EF的方程(2-57)代入坐标变换式(2-3)得 (2-62)上式表明节圆弧的啮合线为一固定点,即节点P。(7)具体算出转子型线方程在一般的螺杆空气压缩机中,不对称型线趋于采用5/6的齿数组合。实测性能表明,这种方案在刚度上也是足够的,并且可比4/6组合方案具有更高的效率。分析各种型号的空气压缩机机头,为了满足设计要求。需要选取一些基本参数,假设:阴、阳转子齿数分别为6、5;故得到传动比i=5/6, 阴转子节圆半径由传动比可知,阳转子节圆半径;中心距A=55;5.4 转子螺旋齿面及其法线方程5.4.1 螺旋齿面方程按图5-4建立阴、阳转子螺旋齿面的坐标系,在该坐标系中,、分别为固结在阴、阳转子上,并与阴、阳转子一起转动的动坐标系。另外,规定所有坐标系的平面位于转子的吸气端,通过计算可得到下列阴、阳转子的螺旋齿面方程。 图5-4 转子螺旋齿面坐标系(1)当阴转子左旋时 (3-1)(2)当阳转子右旋时 (3-2)上述两式中,分别是阴、阳转子型线方程。P表征螺旋面的陡峭程度,称为螺旋特性数。T是形成曲线绕z轴旋转一周(2)后轴向前进的距离,称为轴节距或导程。是形成曲线从转子一个断面绕z轴旋转到另一个断面所转过的角度,称为扭转角。5.4.2 转子几何参数间的基本关系由于空气压缩机机头的转子螺旋齿面是等轴节距的圆柱螺旋面,因此形成曲线上的所有点具有相同的角速度。这就表明同一螺旋面上的各条螺旋线具有相同的轴节距和导程。等轴节距圆柱螺旋面在同轴圆柱表面上具有下列关系: (3-3)式中 T半径为R的圆柱面上任意一条螺旋线的轴节距或导程; R该螺旋线所在的圆柱表面的半径; 螺旋角,即螺旋线的切线和圆柱母线之间的夹角。所以通过上式可得阴、阳转子导程分别为166.667mm、200mm。点的螺旋运动可视为该点沿圆周的旋转运动和轴向运动的叠加。因此,当该点绕轴线转一周时,在轴向一定是移动了一个轴节距。根据阴、阳转子齿面相互啮合的要求,必须保持下列关系: 式中 阴、阳转子的导程; 阴、阳转子的转速,分别为4166.7r/min、5000r/min。5.4.3 螺旋齿面的法线如图5-5所示,假设T、n分别是平面曲线c上M点的切线与法线。由图可得出曲线上任一点的法矢量n在坐标轴上的投影为 (3-4)图5-5 平面曲线的切线和法线为求得曲面S上任意一点M的发现矢量n,可在曲面S上作一系列坐标曲线如图5-6所示。线固定一个参数,令t=常数,得到曲面S上的一簇空间曲线,称之为曲线。显然,在曲线上,t=常数,只有参数变化;同样可得与曲线相交的t曲线,t曲线上,=曲线,只有参数t变化。这两段曲线交织成曲面S。图5-6 曲面的法线得到右螺旋面法线的分量为 (3-5)或 (3-6)同样可求得左螺旋面方程式(3-1)的法线矢量分量为 (3-7)5.5 接触线双空气压缩机机头转子间的接触线,是两转子在啮合运动时,两个共轭齿面的交线。研究结果表明,在双空气压缩机机头的各种泄露损失中,通过接触线的泄露损失占了所有泄露损失的绝大部分。因而,准确计算接触线是双空气压缩机机头设计中的一个重要方面。5.5.1 相对运动速度(1)相对运动速度在阳转子坐标系中的表示仍采用图3-1的坐标系统,为求出相对速度在阳转子动坐标系中的投影,先求该速度在阳转子静坐标系中的表达式。在如图3-1所示的坐标系统中,对两个转子都附加同一角速度,则两转子的相对运动关系不见,但此时阴转子静止不动,阳转子作复合运动,即以绕轴的牵连运动和以绕轴轴的相对运动。根据动力学,当一个点作复合运动时,其绝对速度等于牵连速度与相对速度的矢量和,即 (3-8)通过一系列计算,最后得到相对速度在阳转子动坐标系中的表达式为 (3-9)(2)相对运动速度在阴转子坐标系中的表示与阳转子应用相同的方法,最后可以得到相对速度在阴转子动坐标系中的表达式为 (3-10)5.5.2 啮合条件两转子啮合时,一个转子的齿面包络出另一个转子的齿面,在两个相互包络的齿面的接触点处,有公切面或公法线。所谓啮合,就是说相互运动的两个转子的场面只能相互滑移,而不允许彼此冲击或脱离,也即两齿面的法向相对速度应该为零。法向相对速度为零的条件式: (3-11)写成投影式为 (3-12)这就是空气压缩机机头阴阳转子齿面啮合应满足的条件,称为啮合条件,其数学表达式又称为啮合条件式。对于两轴线是平行的空气压缩机机头,在Z轴方向没有相对运动,故有啮合条件式在阴、阳转子坐标系中的表达式为阴转子 (3-13)阳转子 (3-14) 则分别表示阴阳转子螺旋齿面的法向矢量在动坐标系中的投影,由式(3-6)或(3-7)确定;如果已知阴转子的齿面方程 (3-15)将式(3-10)和式(3-6)代入(3-13),得其啮合条件式为 (3-16)同样,可以得到阳转子的啮合条件式为 (3-17)由式(3-16)和式(3-17)可知,啮合条件式是一个含有三个参数或的隐函数表达式或。如给定一个或值,则可由啮合条件式解得若干组用这些代入转子的齿面方程式,即可得到在此或位置时,两齿面的一条接触线。5.6 齿间面积和面积利用系数5.6.1 齿间面积阴、阳转子的齿间面积是空气压缩机机头的重要几何特性之一,在对转子型线的各段组成齿曲线建立方程,并确定其参数变化范围后,可利用解析法求得转子的齿间面积。如图5-4所示,若已知曲线AB的参数方程及其变化范围为 则由曲线AB及OA,OB所围成的面积A为 (3-18)图5-4 齿间面积计算上式是计算齿间面积的基本关系式。因为转子齿间面积是由多段光滑曲线及齿顶圆弧首位相接围成的,故其面积的一般表达式为(3-19)式中,及,表示第i段组成齿曲线的参数方程及其对参数的导数;表示第i段组成齿曲线起点及终点的参数。根据式(3-19),求得阴、阳转子的齿间面积分别为 (3-20) (3-21)5.6.2 面积利用系数空气压缩机机头的面积利用系数,表征转子直径范围内总面积的利用程度。其定义为 (3-21)式中 阳转子的齿数,; 阳转子的直径,; 空气压缩机机头的面积利用系数,最终求得。5.7 齿间容积和内容积比5.7.1 齿间容积当在转子型线的基础上。求出齿间面积后,即可方便地求出空气压缩机机头的转子齿间容积。若转子的齿间面积为A、有效工作长度为L时,则齿间容积V为 (3-22)由上式可得到阴、阳转子的齿间容积分别为: (3-23) (3-24)当转子有效工作长度为L时,齿间容积最大值 ;齿间容积能达到的最大容积 。式中为扭角系数,取阳转子的扭转角为270,通过表5-1,可查得扭角系数为0.9905。表5-1 常见型线的扭角系数阳转子扭转角双边对称圆弧型线单边不对称摆线-销齿圆弧型线SRM-A型线GHH型线SRM-D型线日立型线2401.00.99890.99921.00.99951.02700.9960.99090.99070.99760.99160.99873000.97690.9710.97110.98410.97260.9875.7.2 内容积比内容积比是空气压缩机机头的一个重要几何特性,它为以后求得压力分布奠定了基础,也能对压缩机的性能产生很大的影响。内容积比的定义为 (3-25)式中 齿间容积与排气孔口相连通时的容积值,即压缩过程结束时的容积值; 压缩过程中齿间容积的容积减小值。减小值可表示为 (3-26)式中 是阳转子的导程, ; ; ; 其中,;这样可以得到, 减小值和内容积比均为阳转子转角的函数,其中的变化范围为0270。第6章 热力性能计算6.1 内压力比空气压缩机机头的内压力比,是指齿间容积的内压缩终了压力与吸气压力之比。若被压缩气体可作为理想气体,并假设压缩过程为可逆绝热过程,则齿间容积所达到的压缩终了内压力比为 (4-1)式中 齿间容积与排气孔口相连通时,该容积内的气体压力,即内压缩终了压力; 齿间容积与稀奇孔口断开瞬时,其内之气体压力,即内压缩终了压力; 齿间容积与排气孔口相连通时的容积值,即压缩过程结束时的容积值; 齿间容积与吸气孔口断开瞬时的容积值,即吸气过程结束时的容积值; 压缩机的内容积比; k气体的等熵指数,即,根据表(4-1),我们选取k=1.4。由式(4-1)可见,内压力比与气体性质密切相关。对于空气压缩机机头,内压力比是随着被压缩的气体性质的不同而不同。不同种类的气体,等熵指数差别很大,在常温常压下常见气体的等熵指数见表6-1。表6-1 常见气体等熵指数表气体名称丙烷乙烷甲烷氨R12R22等熵指数1.141.191.311.291.141.18气体名称CO2乙烯丙烯氢气氦气空气等熵指数1.31.241.151.41.631.46.2 压力分布图根据式(4-1)及第三章中已列出的转角与内容积比之间的诸关系式,就可绘制出如图6-1所示的齿间容积内气体压力的曲线图,即压力分布图。图6-1 压力分布图压力分布图的纵坐标,表示齿间容积内的气体压力值。坐标原点处为压缩开始时的气体压力,即吸入终了压力。其横坐标表示阳转子的转角,坐标原点表示压缩开始时阳转子的转角,即。由于转子的轴向长度,所以压力分布图的横坐标也可以表示转子的轴向位置。6.3 容积流量及容积效率6.3.1 理论容积流量空气压缩机机头的理论容积流量,为单位时间内转子转过的齿间容积之和,他取决于压缩机的集合尺寸和转速。令,则 (4-2)式中 阳转子的齿数,; n阳转子的转速,n=5000r/min; 转子长径比; L转子长度,L=125mm; 阳转子的外径,;通过计算可得。6.3.2 容积效率容积效率反映了压缩机集合尺寸利用完善程度。对于空气压缩机机头主要是由于气体的泄露所致。图6-2为典型的喷油螺杆空气压缩机的效率曲线。由上面的压力图可知,故我们可以取。图6-3 典型的喷油螺杆空气压缩机的效率曲线6.3.3 实际容积流量空气压缩机机头的实际容积流量,是指折算到吸气状态的实际容积流量。考虑容积效率,则 (4-3)代入计算,得。6.4 轴功率所设计工况的理论等熵绝热功率为 (4-4)式中 压缩机的等熵绝热功率; 压缩机的吸气压力,; 压缩机的排气压力,; k被压缩气体的等熵指数,k=1.4; 压缩机的实际容积流量,。根据上式渴求的,等熵绝热功率。根据经验,选取绝热指示效率, 机械效率。则压缩机轴功率: 。第7章 转子受力分析空气压缩机机头系旋转机械,稳定运转时,可认为其阴阳转子均处于所有外力的平衡状态之下。这些力分别为气体作用力、轴承支反力,转子自重等。图7-1示出阳转子手里的一般性情况。为了选择轴承,必须对这些力进行分析和计算。图7-1 作用在转子上的力和力矩7.1 轴向力7.1.1 端面轴向力 端面轴向力包括排气端轴向力及吸气端轴向力,分别等于各部分气体压力与其作用面积之积。在转子吸气端是上作用的气体压力为吸气压力,气体作用面积为,于是 (5-1)其中 式中 转子端面面积; 端面处的轴颈面积; D转子外直径; z转子齿数; 转子齿面面积; d转子端面处的轴颈直径。在转子的排气端面上,作用着不同的气体压力。处于排气孔口区域的端面上,作用着排气压力,远离排气孔口区域的端面上,作用着吸气压力;介于其间的端面上,作用着某一中间压力。此外,随着转子的旋转,气体压力亦在一定范围内周期性变动,致使总的排气端轴向力也随之改变。因此,可假设在一半排出端面面积上,作用的气体压力为吸气压力和排气压力的算术平均值。而在另一半面积上,作用的气体压力为吸气压力,于是 (5-2)气体压力作用在转子两端面上所长城的总端面轴向力为之差,一般总是大于,因此总端面轴向力的方向为由排气端指向吸气端。(1)求阳转子端面轴向力 阳转子齿面面积,阳转子端面处的轴颈直径,阳转子端面面积,阳转子端面处的轴颈面积,吸气压力排气压力。代入式(5-1)和式(5-2),分别求得: ,所以阳转子总的端面轴向力为。(2)求阴转子端面轴向力 阴转子齿面面积,阴转子端面处的轴颈直径,阴转子端面面积,阴转子端面处的轴颈面积,吸气压力排气压力。代入式(5-1)和式(5-2),分别求得: ,所以阴转子总的端面轴向力为。7.1.2 气体轴向力气体轴向力是指气体压力作用于转子螺旋齿面上的轴向分力。对每一齿间容积来说,气体轴向力只能在被称为接触区槽段的有接触线槽段中产生。在接触区槽段外,任一侧的非接触区槽段,由于其气体压力相同,并且被槽底螺旋线分开的前、背段齿面的轴向投影面积也相等,故作用于前段、背段齿面上的轴向力绝对值相等而方向相反,所以自行抵消,对外无轴向力存在。图7-2 接触线a)阳转子 b)阴转子(1)阳转子上的气体轴向力如图7-2a所示。在幽幽完整接触线1-5-4-3-2-1的接触区槽段。接触线1-5-4-3-2-1把齿间容积分割成上下两部分,使之分别具有高压力和吸气压力。若齿面1-5-4-3-2-1在端平面上的投影面积为。,则由此所产生的轴向分力为。在假设齿面1-1-c-d-1在端面上投影面积为,故有此所产生的轴向分力为。因此,阳转子子这个槽段内轴向力为 (5-3)阳转子上有5个槽段具有完整的接触线,则应按式(5-3)计算5次。最后得到作用在阳转子上的总的气体轴向力为 (5-4)具体的计算结果见表7-1:表7-1 阳转子气体轴向力齿槽对p(Mpa)轴向力(N)齿槽对1346.440.9529.4070齿槽对2269.330.9348.9128齿槽对3192.220.266569.4521齿槽对4115.110.140448.4340齿槽对5380.090614.6685阳转子上气体轴向力阳转子上总的轴向力(2)阴转子上的气体轴向力如图5-2b所示,第i个齿间容积的气体轴向力为式中 所讨论的第i个齿间容积内,被压缩气体在该转角位置时的气体压力; 齿面a-1-5-a的轴向投影面积; 齿面1-5-5-1的轴向投影面积; 齿面3-4-5-5-3的轴向投影面积。因为曲线5-5是阴转子齿面的槽底螺旋线,所以存在下述关系 (5-5)记,则由上式得 (5-6)阴转子上有5个槽段具有完整的接触线,则应按式(5-6)计算5次。因此,作用于阴转子上总的气体轴向力为 (5-7)具体的计算结果见表7-2:表7-2 阴转子气体轴向力齿槽对p(Mpa)轴向力(N)齿槽对1346.440.9-98.19齿槽对2269.330.9-152.8826齿槽对3192.220.2665-28.66齿槽对4115.110.1404-11.3325齿槽对5380.0906-3.2995阴转子上气体轴向力阳转子上总的轴向力7.2 轴承支反力如图7-3所示,为转子吸气端侧的平面图,途中一段曲线为转子某一齿槽的齿面,压力p为所考察齿槽内的瞬时气体了,显然作用于齿面上的力等于x和y方向的合力,力的微分量为 (5-8) (5-9)对式(5-8)和式(5-9)进行积分得 (5-10) (5-11)式中 p齿槽内气体力,(由图7-1可知); x,y方向的径向力; 齿顶螺旋线坐标或接触线坐标。图7-3 齿廓上的作用力在z为常数的截面上,如图5-4所示,为阴、阳转子吸、排气端的轴承支撑点的支反力,L为吸、排气端轴承支撑点间的距离,z为薄原片距离吸气端抽成支撑点的距离,为作用在薄圆片的气体力在x,y方向的径向力,作用在转子上的气体力在吸气端的x,y方向上引起一个微量轴承支反力和,在排气端的x,y方向上也引起一个微量轴承支反力和。图7-4 轴承载荷从图5-4可得 (5-12) (5-13)沿整个转子长度方向,从z=0至积分,可得: (5-14) (5-15)式中 、吸、排气端轴承x,y方向的支反力; L转子前后轴承的支点距离; Z委员切片离吸气端的轴承支点的距离。(1)计算阳转子上的轴承支反力通过式(5-10)和式(5-11),求出各齿槽气体力在x,y方向上作用力,再通过式(5-14)和式(5-15)求出轴承的支反力。然后将阳转子求得的5个齿槽的支反力进行叠加,求出其合力。假定阳转子L=176mm。计算结果见表7-3:表7-3 作用在阳转子轴承上的径向力齿槽p(Mpa)吸气端齿槽10.9225.9566194.026460.869052.2674齿槽20.91422.3-866.6608981.2634-597.8133齿槽30.2665-146.7333-617.9329-64.9396-273.4780齿槽40.1404290.246222.742475.01545.8779齿槽50.090647.0483-113.72725.4584-13.1943阳转子吸气端轴承的支反力;阳转子排气端轴承的支反力。(2)计算阴转子上的轴承支反力通过同样的方法将阴转子求得的6个齿槽的支反力进行叠加,求出其合力。假定阴转子L=180mm。计算结果见表7-4:表7-4 作用在阴转子轴承上的径向力齿槽p(Mpa)齿槽10.9151.9750-126.983539.5923-33.2480齿槽20.9-193.97501097.7-128.8533-729.1767齿槽30.2665-397.4430-144.5100-170.3111-61.9254齿槽40.1404-147.1756123.5977-36.980531.0561齿槽50.090614.207880.40431.60769.0975齿槽60.076138.609414.03782.15130.7822阴转子吸气端轴承的支反力;阴转子排气端轴承的支反力。第8章 机头主要机构零件加工工艺规程设计8.1 零件的分析8.1.1 零件的作用题目选定零件是端盖。端盖的主要作用是固定作用,保证部件正确安装。因此端盖零件的加工质量,不但直接影响的装配精度和运动精度,而且还会影响工作精度、使用性能和寿命。8.1.2 零件的工艺分析由端盖零件图可知。端盖是一个簿壁壳体零件,它的外表面上有3个平面需要进行加工。支承孔系在端面上。此外各表面上还需加工一系列孔。因此可将其分为三组加工表面。它们相互间有一定的位置要求。现分析如下:(1)以孔为主要加工表面的加工面。这一组加工表面包括:孔的加工;有表面粗糙度要求为,(2)以的支承孔为主要加工表面的加工面。这一组加工表面包括:2个前后端面。(3)以底面为主要加工平面的加工面。8.2 端盖加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。该端盖零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于端盖来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。由于的生产量很大。怎样满足生产率要求也是加工过程中的主要考虑因素。8.2.1 孔和平面的加工顺序端盖类零件的加工应遵循先面后孔的原则:即先加工端盖上的基准平面,以基准平面定位加工其他平面。然后再加工孔系。端盖的加工自然应遵循这个原则。这是因为平面的面积大,用平面定位可以确保定位可靠夹紧牢固,因而容易保证孔的加工精度。其次,先加工平面可以先切去铸件表面的凹凸不平。为提高孔的加工精度创造条件,便于对刀及调整,也有利于保护刀具。端盖零件的加工工艺应遵循粗精加工分开的原则,将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。8.2.2 孔系加工方案选择端盖孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格最底的机床。根据端盖零件图所示的端盖的精度要求和生产率要求,当前应选用在组合机床上用镗模法镗孔较为适宜。(1)用镗模法镗孔在大批量生产中,端盖孔系加工一般都在组合镗床上采用镗模法进行加工。镗模夹具是按照工件孔系的加工要求设计制造的。当镗刀杆通过镗套的引导进行镗孔时,镗模的精度就直接保证了关键孔系的精度。采用镗模可以大大地提高工艺系统的刚度和抗振性。因此,可以用几把刀同时加工。所以生产效率很高。但镗模结构复杂、制造难度大、成本较高,且由于镗模的制造和装配误差、镗模在机床上的安装误差、镗杆和镗套的磨损等原因。用镗模加工孔系所能获得的加工精度也受到一定限制。(2)用坐标法镗孔在现代生产中,不仅要求产品的生产率高,而且要求能够实现大批量、多品种以及产品更新换代所需要的时间短等要求。镗模法由于镗模生产成本高,生产周期长,不大能适应这种要求,而坐标法镗孔却能适应这种要求。此外,在采用镗模法镗孔时,镗模板的加工也需要采用坐标法镗孔。用坐标法镗孔,需要将端盖孔系尺寸及公差换算成直角坐标系中的尺寸及公差,然后选用能够在直角坐标系中作精密运动的机床进行镗孔。8.3 端盖加工定位基准的选择8.3.1 粗基准的选择粗基准选择应当满足以下要求:(1)保证各重要支承孔的加工余量均匀;(2)保证装入端盖的零件与箱壁有一定的间隙。为了满足上述要求,应选择的主要支承孔作为主要基准。即以端盖的输入轴和输出轴的支承孔作为粗基准。也就是以前后端面上距顶平面最近的孔作为主要基准以限制工件的四个自由度,再以另一个主要支承孔定位限制第五个自由度。由于是以孔作为粗基准加工精基准面。因此,以后再用精基准定位加工主要支承孔时,孔加工余量一定是均匀的。由于孔的位置与箱壁的位置是同一型芯铸出的。因此,孔的余量均匀也就间接保证了孔与箱壁的相对位置。8.3.2 精基准的选择从保证端盖孔与孔、孔与平面、平面与平面之间的位置 。精基准的选择应能保证端盖在整个加工过程中基本上都能用统一的基准定位。从端盖零件图分析可知,它的顶平面与各主要支承孔平行而且占有的面积较大,适于作精基准使用。但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于前后端面,虽然它是端盖的装配基准,但因为它与端盖的主要支承孔系垂直。如果用来作精基准加工孔系,在定位、夹紧以及夹具结构设计方面都有一定的困难,所以不予采用。8.4 端盖加工主要工序安排根据以上分析过程,现将端盖加工工艺路线确定如下:工艺路线一:10铸造铸造出毛坯7021420热处理正火30粗铣粗铣底面40精铣精铣底面50铣削铣削顶面60铣削铣削R12,中心距19的凸台面70钻钻,扩26中心孔80钻钻,扩44中沉孔,距顶面距离690铣铣腰形孔R8,中心距19100钻钻6-8,钻侧面孔8,钻沉头孔6-14110钳去毛刺,清洗120终检入库工艺路线二:10铸造铸造出毛坯7021420热处理正火30粗铣粗铣底面40精铣精铣底面50铣削铣削顶面60铣削铣削R12,中心距19的凸台面70钻钻6-8,钻沉头孔6-14 钻侧面孔8,80钻钻,扩26中心孔90钻钻,扩44中沉孔,距顶面距离6100铣铣腰形孔R8,中心距19110钳去毛刺,清洗120终检入库以上加工方案大致看来合理,但通过仔细考虑,零件的技术要求及可能采取的加工手段之后,就会发现仍有问题,方案二把底面的钻孔工序调整到后面了,这样导致铣削加工定位基准不足。以上工艺过程详见机械加工工艺过程综合卡片。综合选择方案一.8.5 机械加工余量、工序尺寸及毛坯尺寸的确定“端盖”零件材料采用灰铸铁制造。材料为HT200,硬度HB为170241,生产类型为大批量生产,采用铸造毛坯。(1)顶面的加工余量。根据工序要求,顶面加工分粗、精铣加工。各工步余量如下:粗铣:参照机械加工工艺手册第1卷表3.2.23。其余量值规定为,现取。表3.2.27粗铣平面时厚度偏差取。精铣:参照机械加工工艺手册表2.3.59,其余量值规定为。(2)顶面、凸台面加工余量。根据工艺要求,前后端面分为粗铣、半精铣、半精铣、精铣加工。各工序余量如下:粗铣:参照机械加工工艺手册第1卷表3.2.23,其加工余量规定为,现取。半精铣:参照机械加工工艺手册第1卷,其加工余量值取为。精铣:参照机械加工工艺手册,其加工余量取为。铸件毛坯的基本尺寸为,根据机械加工工艺手册表2.3.11,铸件尺寸公差等级选用CT7。再查表2.3.9可得铸件尺寸公差为。(3)孔加工余量毛坯为实心,不冲孔。参照机械加工工艺手册表2.3.71,现确定螺孔加工余量为:钻孔: 8.6 确定切削用量及基本工时(机动时间)工序10:铸造工序20:时效处理工序30、40:粗、精铣底面机床:铣床X62W刀具:硬质合金端铣刀(面铣刀) 齿数10(1)粗铣铣削深度:每齿进给量:根据机械加工工艺手册表2.3.73,取铣削速度:参照机械加工工艺手册表2.3.81,取机床主轴转速:,取实际铣削速度:进给量:工作台每分进给量:根据机械加工工艺手册表2.3.81,被切削层长度:由毛坯尺寸可知刀具切入长度:刀具切出长度:取走刀次数为1机动时间:(2)精铣铣削深度:每齿进给量:根据机械加工工艺手册表2.3.73,取铣削速度:参照机械加工工艺手册表2.3.81,取机床主轴转速:,取实际铣削速度:进给量:工作台每分进给量: 被切削层长度:由毛坯尺寸可知刀具切入长度:精铣时刀具切出长度:取走刀次数为1机动时间: 本工序机动时间工序50铣削顶面(1)粗铣铣削深度:每齿进给量:根据机械加工工艺手册表2.3.73,取铣削速度:参照机械加工工艺手册表2.3.81,取机床主轴转速:,取实际铣削速度:进给量:工作台每分进给量:根据机械加工工艺手册表2.3.81,被切削层长度:由毛坯尺寸可知刀具切入长度:刀具切出长度:取走刀次数为1机动时间:工序60 铣削R12,中心距19的凸台面(1)粗铣铣削深度:每齿进给量:根据机械加工工艺手册表2.3.73,取铣削速度:参照机械加工工艺手册表2.3.81,取机床主轴转速:,取实际铣削速度:进给量:工作台每分进给量:根据机械加工工艺手册表2.3.81,被切削层长度:由毛坯尺寸可知刀具切入长度:刀具切出长度:取走刀次数为1机动时间:工序70:钻顶面26中心孔确定钻孔26的切削用量钻孔26,本工序采用计算法。表3-5高速钢麻花钻的类型和用途标准号类型直径范围(mm)用途GB1436-85直柄麻花钻2.020.0在各种机床上,用钻模或不用钻模钻孔GB1437-85直柄长麻花钻1.031.5在各种机床上,用钻模或不用钻模钻孔GB1438-85锥柄麻花钻3.0100.0在各种机床上,用钻模或不用钻模钻孔GB1439-85锥柄长麻花钻5.050.0在各种机床上,用钻模或不用钻模钻孔选用X3022525摇臂钻床,查机械加工工艺手册 孟少农 主编,查机表2.4-37钻头的磨钝标准及耐用度可得,耐用度为15000,表10.2-5标准高速钢麻花钻的直径系列选择锥柄长,麻花钻,则螺旋角=30,锋交2=118,后角a=10,横刃斜角=50,L=197mm,l=116mm。表3-6 标准高速钢麻花钻的全长和沟槽长度(摘自GB6137-85) mm直径范围直柄麻花钻ll111.22513.20151101表3-7 通用型麻花钻的主要几何参数的推存值(根据GB6137-85) ()d (mm)2f8.618.0030118124060表3-8 钻头、扩孔钻和铰刀的磨钝标准及耐用度(1)后刀面最大磨损限度mm刀具材料加工材料钻头直径d0(mm)20高速钢铸铁0.50.8(2)单刃加工刀具耐用度T min刀具类型加工材料刀具材料刀具直径d0(mm)1120钻头(钻孔及扩孔)铸铁、铜合金及合金高速钢60钻头后刀面最大磨损限度为0.50.8mm刀具耐用度T = 60 min.确定进给量查机械加工工艺手册 孟少农 主编,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号