【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

液压切管机床是一种新型管材下料机床,是在传统机床设计基础上与液压系统相结合而设计的。该机床主要包括主轴箱,定心夹具,摩擦送料机构,液压系统,电气控制系统等。其特点为:切割管料范围广,噪声污染小,操作控制简单,结构尺寸小,占地面积小,成本低廉,适合中小批量生产的厂家。随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。液压切管套丝机应用范围十分广泛,它的一种金属切割机床。随着计算机、液压等先进技术的广泛应用,液压切管套丝机制造水平大大提高。进一步开发自动定长,自动夹紧,自动切削,通过PLC控制来实现切刀自动进给和返回进行切削管料。

关键词:切管机;送料;定心夹具;切断

Abstract

Hydraulic pipe cutting machine is a new kind of pipe cutting machine tool, is based on the traditional machine tool design combined with a hydraulic system is designed. This machine is mainly including spindle box, centralizer, friction feeder structure, hydraulic system, electrical control system, etc. Its characteristic is: cutting the pipe material is wide, small noise pollution, simple operation control, the structure of small size, cover an area of an area small, low cost, suitable for medium and small batch production of the manufacturers. With the development of science and technology, all kinds of new materials, new technology and new technologies are emerging, and the mechanical manufacturing technology is developing in the direction of high quality, high productivity and low cost. The emergence of a variety of new technology, has broken through the traditional rely on mechanical energy, cutting force to carry out the scope of the cutting process, can process a variety of difficult processing materials, complex surfaces and certain parts with special requirements. The advent of CNC machine tools to improve the frequency of small batch parts and the shape of complex parts processing productivity and processing accuracy. In particular, the rapid development of computational methods and computer technology has greatly promoted the progress of mechanical processing technology, so that the automation of the process has reached a new stage.

Keywords:Pipe cutter; Feeding; Centering fixture; Cut off the

目 录

摘 要 I

Abstract II

第1章 绪 论 1

1.1 选题的背景 1

1.2 国内外的现状和发展 1

1.3 研究设想与设计方法 1

1.4 预想结果 1

第2章 液压切管套丝机总体方案的确定 3

2.1 液压切管套丝机总体设计 3

2.2总体方案综合评价和选择 3

2.3液压切管套丝机设计修改和优化 3

2.4本章小结 4

第3章 液压切管套丝机总体布局的设计 5

3.1 液压切管套丝机总体布局的分析 5

3.2 总体布局的初步拟定 5

3.3 总体布局的最终确定 5

3.4 本章小结 6

第4章 电动机的选取 7

4.1电动机类型和结构形式 7

4.2 电动机的容量 7

4.3套丝电动机的选取 7

4.4液压马达的选取 9

4.5本章小结 9

第5章 套丝机的设计 10

5.1设计思路 10

5.2工作原理 11

5.3连接固定方式 11

5.4蜗轮蜗杆转动机构 11

5.5本章小结 14

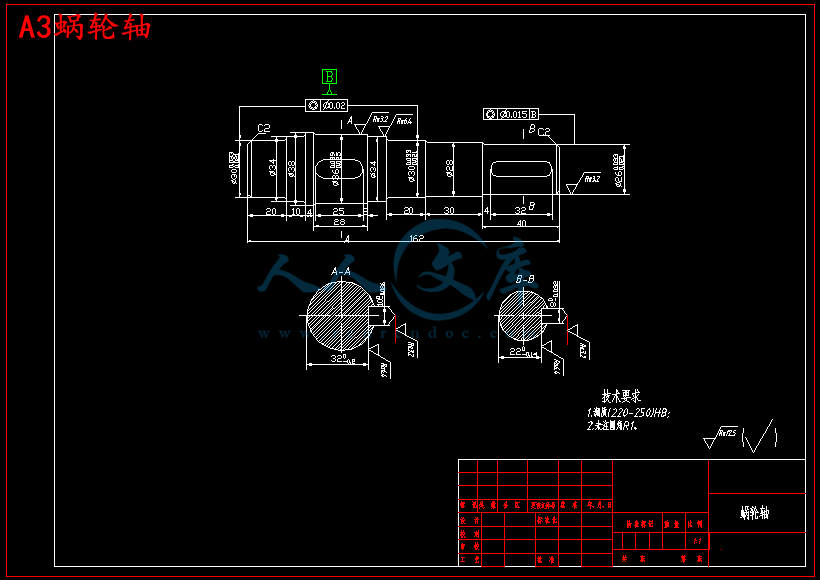

第6章 轴的设计与计算 15

6.1蜗杆轴最小尺寸的确定 15

6.2蜗杆轴各段尺寸的确定 15

6.3蜗轮轴各段尺寸的确定 16

6.4轴上零件的周向定位 17

6.5蜗轮轴上的载荷 17

6.6轴承的校核 21

6.7本章小结 22

第7章 联轴器、键的校核及选择 23

7.1联轴器类型的选择 23

7.2键的选择及强度计算 24

7.3本章小结 25

第8章 切管机的设计计算 26

8.1切管机的组成 26

8.2套丝机工作原理 26

8.3切刀尺寸的选取和设计 27

8.4 V带转动的设计计算 27

8.5 V带轮设计 29

8.6本章小结 30

第9章 液压系统的设计计算 31

9.1液压转动系统设计一般步骤进行 31

9.2明确液压系统的技术要求 31

9.3液压系统的功能设计 31

9.4本章小结 42

结 论 43

致 谢 44

参考文献 45

第1章 绪 论

1.1 选题的背景

液压切管套丝机应用范围十分广泛,它的一种金属切割机床。随着计算机、液压等先进技术的广泛应用,液压切管套丝机制造水平大大提高。进一步开发自动定长,自动夹紧,自动切削,通过PLC控制来实现切刀自动进给和返回进行切削管料

川公网安备: 51019002004831号

川公网安备: 51019002004831号