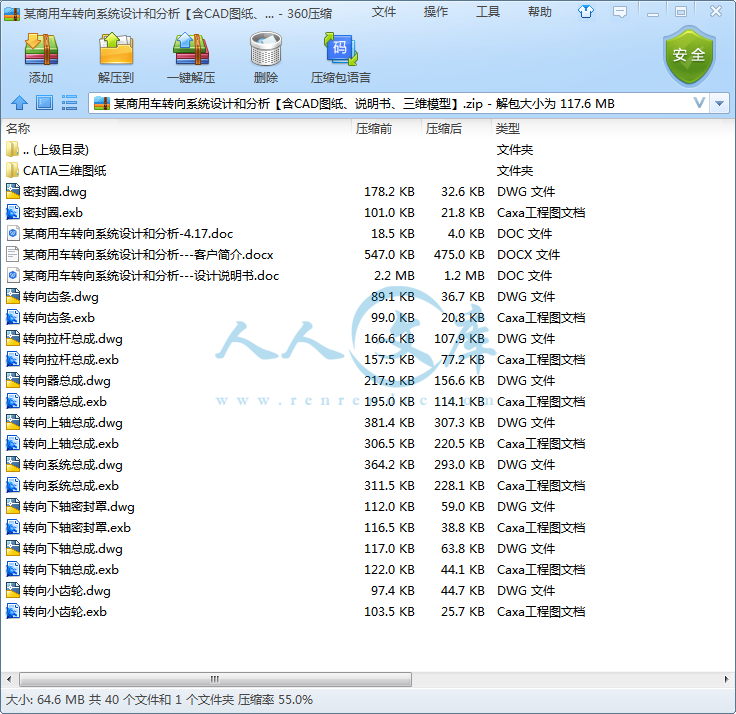

某商用车转向系统设计和分析【含CAD图纸、说明书、三维模型】

收藏

资源目录

压缩包内文档预览:

编号:21078635

类型:共享资源

大小:64.65MB

格式:ZIP

上传时间:2019-07-22

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书、三维模型

转向系统设计含CAD图纸

汽车转向系统设计与分析【

汽车转向系统

含CAD图纸

含CAD图

商用车转向系统

转向系统设计【含CAD图纸】

转向系统设计

- 资源描述:

-

- 内容简介:

-

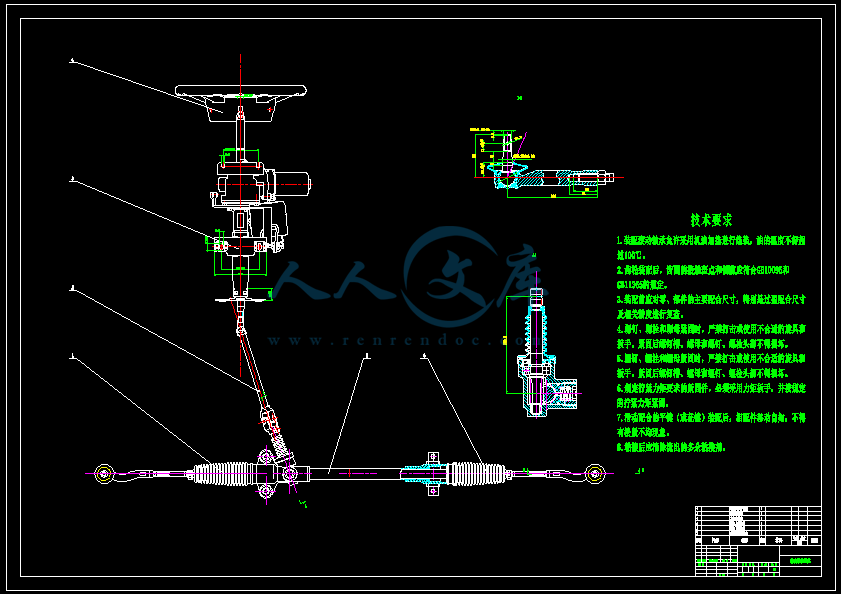

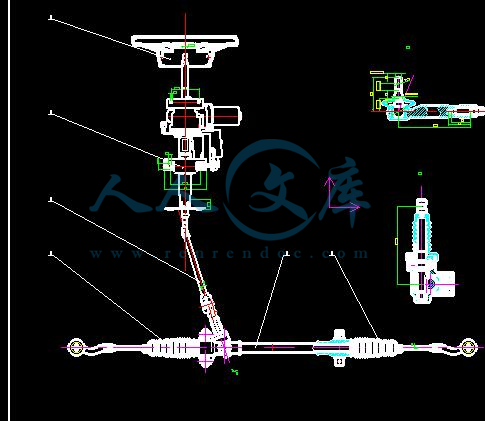

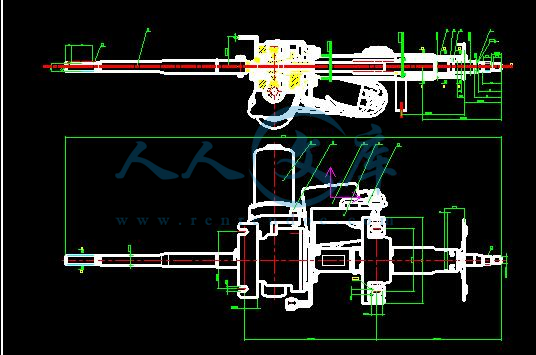

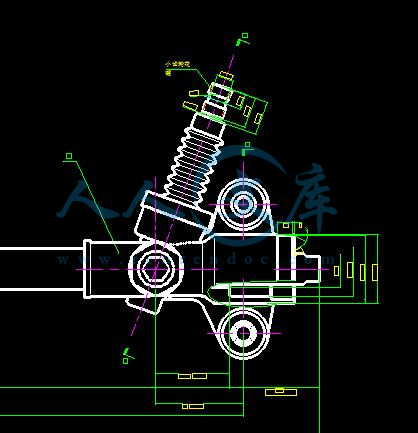

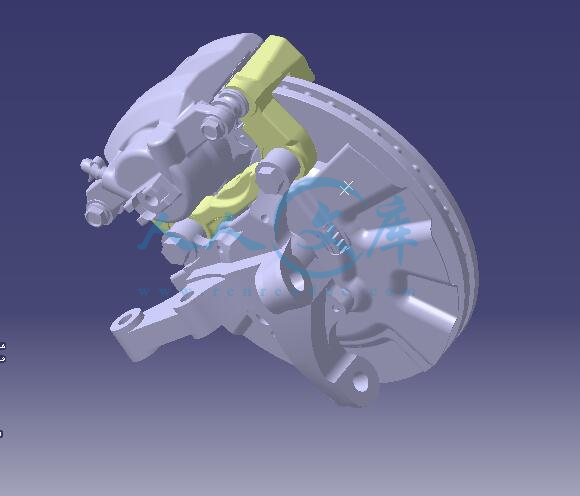

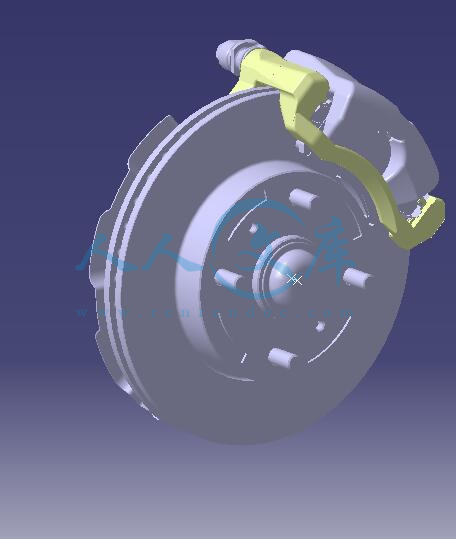

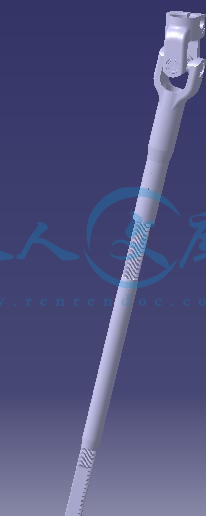

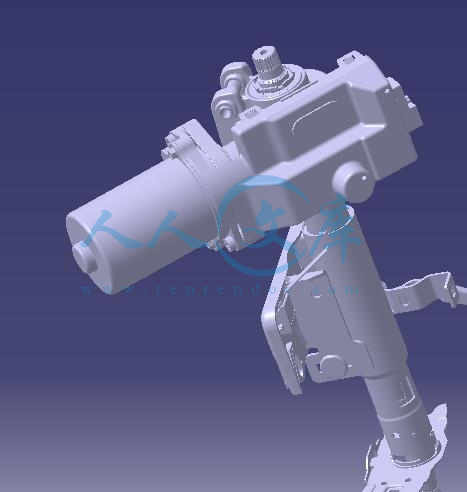

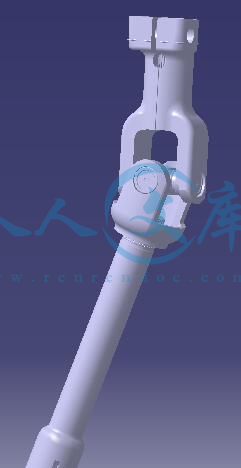

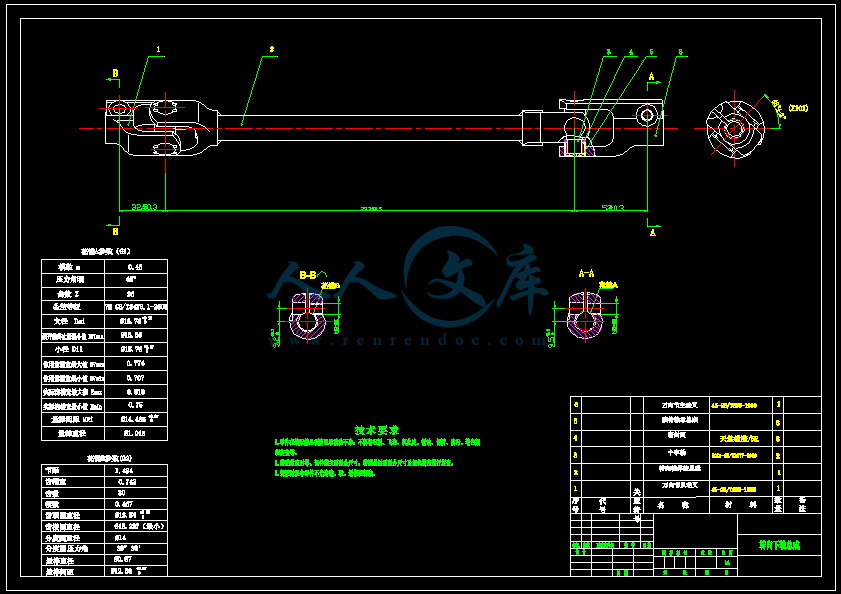

本科毕业设计说明书 毕业设计说明书某商用车转向系统设计和分析 2019年 月 日摘 要 转向系统是汽车的重要组成部分,也是决定汽车主动安全性的关键总成,它的质量严重影响汽车的操纵稳定性。随着汽车工业的发展,汽车转向器也在不断的得到改进,电子转向器已开始应用,同时广泛地被世界各国汽车及汽车零部件生产厂商所采用。而在机械式转向器中,齿轮齿条式转向器由于其自身的特点被广泛应用于各级各类汽车上。本次设计主要对商用车转向系统进行设计。首先对转向器进行了结构上的设计,此转向器选用的是侧面输入,两端输出的齿轮齿条式转向器。其优点为:结构简单、紧凑;壳体由铝合金或镁合金压铸而成,故质量比较小;传动效率高达90%;齿轮齿条之间因磨损出现间隙后,可利用装在齿条背部、靠近小齿轮的压紧力可以调节的弹簧自动消除齿间间隙,在提高系统刚度的同时也可防止工作时产生冲击和噪声;转向器占用体积小;没有转向摇臂和直拉杆,可以增大转向轮转角;制造成本低。关键词:转向系统;EPS;横拉杆;设计;校核ABSTRACTSteering system is an important part of automobile, and also a key assembly to determine the active safety of automobile. Its quality seriously affects the handling stability of automobile. With the development of automotive industry, automotive steering gear has been constantly improved. Electronic steering gear has been applied and widely used by automotive and automotive parts manufacturers all over the world. In mechanical steering, rack-and-pinion steering gear is widely used in all kinds of automobiles because of its own characteristics. This design mainly carries on the design to the steering system. Firstly, the structure of the steering gear is designed. The steering gear is a rack-and-pinion steering gear with side input and output at both ends. Its advantages are as follows: simple structure and compact; shell made of aluminum alloy or magnesium alloy die-casting, so its quality is relatively small; transmission efficiency is as high as 90%; after the gap between the rack and gear due to wear occurs, the gap between the rack and gear can be automatically eliminated by the spring which can be adjusted by the pressure installed on the back of the rack and near the pinion, so as to improve the stiffness of the system and prevent impact and noise while working. Sound; Steering device occupies small volume; without steering rocker arm and straightening rod, steering wheel angle can be increased; low manufacturing cost. Keywords: steering system; EPS; horizontal tie rod; design; verification.3目 录摘 要1ABSTRACT3第1章 绪 论11.1 转向系统的简介11.2课题研究的目的11.3 常用助力转向的优势与特点11.3.1助力转向的优点11.3.2 助力转向的特点21.4 转向器的国内外研究现状21.5 研究的方法及技术路线31.5.1研究方法41.5.2研究技术路线41.6 转向系统的设计要求4第2章 转向系统的总体方案设计52.1 转向系统的分类52.2 助力转向系统的工作原理62.3 转向系统主要零部件的方案确定92.3.1 扭力传感器与车速传感器92.3.2 驱动电机92.3.3 减速执行机构102.3.4 ECU控制单元10第3章 转向器的总体结构设计103.1转向器类型的选择103.2计算载荷的确定113.2.1转向力矩的计算113.2.2转向器传动比的计算113.2.3作用在转向盘上的力133.2.4转向横拉杆的计算133.2.5主动齿轮轴的计算133.3齿轮齿条的设计计算143.3.1齿轮齿条式转向器的设计要求143.3.2齿轮齿条转向器部件设计143.4转向器的材料选择及强度校核15第4章 转向器的主要零部件结构设计184.1 转向器的受力分析184.2齿轮轴的设计计算184.3齿轮轴的强度校核20第5章 转向系统工况校核与验算235.1选择材料235.2计算弹簧丝直径235.3稳定性验算24第6章 转向系统其他附件的选择266.1轴承的选择266.2润滑方式的确定266.3密封结构的确定27第7章 转向系统的性能要求设计28结 论33参考文献35致 谢36第1章 绪 论1.1 转向系统的简介近年来各国政府都从资金、技术方面大力发展汽车工业,使其发展速度明显比其它工业要快的多,因此汽车工业迅速成为一个国家工业发展水平的标志。改革开放以来,我国汽车工业发展迅猛。作为汽车关键部件之一的转向系统也得到了相应的发展,基本已形成了专业化、系列化生产的局面。有资料显示,国外有很多国家的转向器厂,都已发展成大规模生产的专业厂,年产超过百万台,垄断了转向器的生产,并且销售点遍布了全世界。 转向系统作为汽车的一个重要组成部分,其性能的好坏将直接影响到汽车的转向特性、稳定性、和行驶安全性。目前汽车转向技术主要有七大类:手动转向技术(MS)、液压助力转向技术(HPS)、电控液压助力转向技术(ECHPS)、电动助力转向技术(EPS)、四轮转向技术(4WS)、主动前轮转向技术(AFS)和线控转向技术(SBW)。转向系统市场上以HPS、ECHPS、EPS应用为主。电动助力转向具有节约燃料、有利于环境、可变力转向、易实现产品模块化等优点,是一项紧扣当今汽车发展主题的新技术,他是目前国内转向技术的研究热点。1.2课题研究的目的随着社会的进步,人们对于汽车的需求越来越高,同时对于汽车的安全性及舒适性的要求也越来越高,为了适应社会的发展,满足人们的使用要求,转向器也在不断地发展。在现代汽车上,转向系统是必不可少的最基本的系统之一,也是决定汽车主动安全性的关键总成,汽车的转向特性,保持汽车具备较好的操纵性能,始终是汽车检测技术当中的一个重要课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天,汽车转向系的设计工作显得尤为重要。1.3 常用助力转向的优势与特点1.3.1助力转向的优点对于电动助力转向机构(EPS),电动机仅在汽车转向时才工作并消耗蓄电池能量;而对于常流式液压动力转向机构,因液压泵处于长期工作状态和内泄漏等原因要消耗较多的能量。两者比较,电动助力转向的燃料消耗率仅为液压动力转向的16%20%。 液压动力转向机构的工作介质是油,任何部位出现漏油,油压将建立不起来,不仅失去助力效能,并对环境造成污染。当发动机出现故障停止工作时,液压泵也不工作,结果也会丧失助力效能,这就降低了工作可靠性。电动助力转向机构不存在漏油的问题,只要蓄电池内有电提供给电动助力转向机构,就能有助力作用,所以工作可靠。若液压动力转向机构的油路进入空气或者贮油罐油面过低,工作时将产生较大噪声,在排除气体之前会影响助力效果;而电动助力转向仅在电动机工作时有轻微的噪声。 电动助力转向与液压动力转向比较,转动转向盘时仅需克服转向器的摩擦阻力,不存在回位弹簧阻力和反映路感的油压阻力。电动助力转向还有整体结构紧凑、部件少、占用的空间尺寸小、质量比液压动力转向约轻20%25%以及汽车上容易布置等优点。1.3.2 助力转向的特点(1)EPS节能环保。由于发动机运转时,液压泵始终处于工作状态,液压转向系统使整个发动机燃油消耗量增加了3%5%,而EPS以蓄电池为能源,以电机为动力元件,可独立于发动机工作,EPS几乎不直接消耗发动机燃油。EPS不存在液压动力转向系统的燃油泄漏问题,EPS通过电子控制,对环境几乎没有污染。(2)EPS装配方便。EPS的主要部件可以集成在一起,易于布置,与液压动力转向相比减少了许多原件,没有液压系统所需要的油泵、油管、压力流量控制阀、储油罐等,原件数目少,装配方便,节约时间。(3)EPS效率高。液压动力转向系统效率一般在60%70%,而EPS得效率较高,可高达90%以上。(4)EPS路感好。传统纯液压动力转向系大多采用固定放大倍数,工作驱动力大,但却不能实现汽车在各种车速下驾驶时的轻便性和路感。而EPS系统的滞后性可以通过EPS控制器的软件加以补偿,是汽车在各种速度下都能得到满意的转向助力。(5)EPS回正性好。EPS系统结构简单,不仅操作简便,还可以通过调整EPS控制器的软件,得到最佳的回正性,从而改善汽车的操纵稳定性和舒适性。(6)动力性。EPS系统可随车速的高低主动分配转向力,不直接消耗发动机功率,只在转向时才起助力作用,保障发动机充足动力。(不像HPS液压系统,即使在不转向时,油泵也一直运转处于工作状态,降低了使用寿命)1.4 转向器的国内外研究现状 汽车能够实现在道路上行驶转弯,主要靠改变方向的转向器实现的,但是如何降低转向过程中动力的损失,还有减少燃油的消耗这是进行汽车设计时必须要考虑的问题,同时对于购车的人来说,这也是他们选择汽车的主要性能指标。随着社会的发展,近几年以来人民大众经济都好起来,对汽车的舒适性方面和动力性方面等要求非常高。21世纪以来,微电子技术的发展及机电一体化技术的发展已经在人们生活当中随处可见,汽车行业的发展,主要是向着多元化和工业化的方向发展,其中转向器的设计和生产在汽车中具有非常重要的位置。目前汽车对车速和转向的要求方面很高,所以转向器的使用对性能将会有十分重要的影响。因为微型轿车上狭小的发动机舱空间给液压助力转向系统的安装带来了很大的麻烦,而EPS原件比较少,重量轻,装配方便,比较适合在微型轿车上安装。因此在国外,EPS系统首先是在微型轿车上发展起来的。上世纪80年代初期,日本铃木公司首次在其Cervo轿车上安装了EPS系统,随后还应用在其Alto车上。此后,EPS在日本得到迅速发展。出于节能环保的考虑,欧、美等国的汽车公司也相继对EPS进行了开发和研究。虽然比日本晚了十年时间,但是欧美国家的开发力度比较大,所选择的产品类型也有所不同。日本起初选择了技术相对成熟的有刷电机。有刷电机比较成熟,在汽车上的应用较广,比如雨刷、车窗等部分,稍作改进就适应了EPS的要求,因此研发周期较短,上世纪80年代末期就开始产业化,主要装配在微型车上。而欧美则选择了难度较大的无刷电机,但是电子控制系统比较复杂,延长了研发周期。直到90年代中期欧美才开始量产。从长远发展看,有刷电机存在一定弊端,比如电机产生的噪声较难克服,磨损较严重,存在电磁干扰等问题。因此,日本现在国内装配的EPS也逐渐转向无刷电机了。我国汽车电子行业的总体发展相对滞后,但是,随着汽车对环保、节能和安全性要求的进一步提高,代表着现代汽车转向系统的发展方向的EPS电动助力转向系统已被我国列为高新科技产业项目之一,国内各大院校、科研机构和企业在进行EPS技术的研究,也有少数供应商能批量提供转向轴式的EPS系统。但总的来讲目前国内EPS技术还不成熟;供应商所提供的EPS系统还未达到产品级的要求,且类型单一,还不能满足整车厂需要。据悉,自主品牌研发的EPS系统离产业化就差整车厂批量装车认可这一台阶了,相信很快就可以实现量产。EPS系统是未来动力转向系统的一个发展趋势。1.5 研究的方法及技术路线1.5.1研究方法(1)通过查阅相关资料,掌握电动助力转向系统的主要参数。(2)充分考虑已有电动助力转向系统的优缺点来确定电动助力转向系统的总体设计方案,对现有装置的不足进行分析。(3)对设计的电动助力转向系统进行修改和优化,最终设计出能满足要求的电动助力转向系统。1.5.2研究技术路线(1)根据题目和原始数据查看相关资料,了解当今国内外电动助力转向系统的发展现状及发展前景,撰写文献综述和开题报告。(2)根据产品功能和技术要求提出多种设计方案,对各种方案进行综合评价,从中选择较好的方案,再对所选择的方案做进一步的修改或优化,最终确定总体设计方案。(3)具体设计电动助力转向系统的驱动装置、工作装置等。 (4)对所设计的机械结构中的重要零件进行校核计算,如齿轮、轴、轴承等,保证设计的合理性和可行性。;(5)绘制零件图、装配图,完成要求的图纸量;(6)整理各项设计资料,撰写论文。1.6 转向系统的设计要求根据以上转向器的主要功能,结合转向器的使用状态,在转向系统设计过程中主要有如下几点要求:(1)转向器的设计过程中要保证驾驶员操作力矩适中;(2)转向器的设计要保证方向盘与齿轮齿条的匹配;(3)轴承的设计应保证润滑,无异响;(4)设计中要考虑减震的设置,降低整车的噪音及NVH性能;(5)由于转向器一直在使用,因此在设计中要考虑到使用耐久性;(6)由于转向涉及要驾驶员及整车的安全性,因此要保证功能的可靠;(7)转向器的设计要保证其耐久性与吸热性。第2章 转向系统的总体方案设计2.1 转向系统的分类EPS转向系统依据电动机布置位置的不同可分为转向轴助力式、小齿轮助力式、齿条助力式三个基本类型(图2-3) a) b) c)a) 转向轴助力式 b) 齿轮助力式 c) 齿条助力式图2-3 EPS系统的类型(1) 转向轴助力式 转向轴助力式电动助力转向机构的电动机布置在靠近转向盘下方,并经蜗轮蜗杆机构与转向轴连接(图2-3a)。这种布置方案的特点是:由于转向轴助力式电动助力转向的电动机布置在驾驶室内,所以有良好的工作条件;因电动机输出的助力转矩经过减速机构增大后传给转向轴,所以电动机输出的助力转矩相对小些,电动机尺寸也小,这又有利于在车上布置和减轻质量;电动机、转矩传感器、减速机构、电磁离合器等装为一体是结构紧凑,上述部件又与转向器分开,故拆装与维修工作容易进行;转向器仍然可以采用通用的典型结构齿轮齿条式转向器;电动机距驾驶员和转向盘近,电动机的工作噪声和振动直接影响驾驶员;转向轴等零件也要承受来自电动机输出的助力转矩的作用,为使其强度足够,必须增大受载件的尺寸;尽管电动机的尺寸不大,但因这种布置方案的电动机靠近方向盘,为了不影响驾驶员腿部的动作,在布置时仍然有一定的困难。(2)齿轮助力式 齿轮助力式电动助力转向机构的电动机布置在与转向器主动齿轮相连接的位置(图2-3b),并通过驱动主动齿轮实现助力。这种布置方案的特点是:电动机布置在地板下方、转向器上部,工作条件比较差对密封要求较高;电动机的助力转矩基于与转向轴助力式相同的原因可以小些,因而电动机尺寸小,同时转矩传感器、减速机构等的结构紧凑、尺寸也小,这将有利于在整车上的布置和减小质量;转向轴等位于转向器主动齿轮以上的零部件,不承受电动机输出的助力转矩的作用,故尺寸可以小些;电动机距驾驶员远些,它的动作噪声对驾驶员影响不大,但震动仍然会传到转向盘;电动机、转矩传感器、电磁离合器、减速机构等与转向器主动齿轮装在一个总成内,拆装时会因相互影响而出现一定的困难;转向器与典型的转向器不能通用,需要单独设计、制造。(3)齿条助力式 齿条助力式电动助力转向机构的电动机与减速机构等布置在齿条处(图2-3c),并直接驱动齿条实现助力。这种布置方案的特点是:电动机位于地板下方,相比之下,工作噪声和振动对驾驶员的影响都小些;电动机减速机构等不占据转向盘至地板这段空间,因而有利于转向轴的布置,驾驶员腿部的动作不会受到它们的干扰;转向轴直至转向器主动齿轮均不承受来自电动机的助力转矩作用,故他们的尺寸能小些;电动机、减速机构等工作在地板下方,条件较差,对密封要求良好;电动机输出的助力转矩只经过减速机构增扭,没有经过转向器增扭,因而必须增大电动机输出的助力转矩才能有良好的助力效果,随之而来的是电动机尺寸增大、质量增加;转向器结构与典型的相差很多,必须单独设计制造;采用滚珠螺杆螺母减速机构时,会增加制造难度与成本;电动机、转向器占用的空间虽然大一些,但用于前轴负荷大,前部空间相对宽松一些的乘用车上不是十分突出的问题。2.2 助力转向系统的工作原理电动助力转向机构由机械转向器与电动助力部分相结合构成。电动助力部分包括电动机、电池、传感器和控制器(ECU)及线束,有的还有减速机构和电磁离合器等(图2-1)图2-1 电动助力转向机构示意图目前用于乘用车的电动助力转向机构的转向器,均采用齿轮齿条式转向器。其功能除用来传递来自转向盘的力矩与运动以外,还有增扭、降速作用。转向过程中,电动机将来自蓄电池的电能转变为机械能向转向系输出而构成转向助力矩,并完成助力作用。与电动机连接的减速机构有蜗轮蜗杆、滚珠螺杆螺母或行星齿轮机构等,其作用也是降速、增扭。装在减速机构附近的离合器(通常为电磁离合器)是为了保证电动助力转向机构只在预先设定的行驶速度范围内工作。在车速达到某一设定值时,离合器分离,并暂时停止电动机的助力作用。与此同时,转向机构也暂时转为机械式转向机构。当电动机发生故障时,离合器也自动分离。离合器分离后再行转向时,可不必因带动电动机而消耗驾驶员体力。单片式电磁离合器包括主动轮、从动轴、压盘、磁化线圈和滑环等。 1.主动轮 2.磁化线圈 3.压盘 4.花键 5.从动轴 6轴承 7滑环 8电动机图2-2 电磁离合器工作原理简图其工作原理如图所示,装有磁化线圈2的主动轮1与电动机轴固定连接,来自控制器的控制电流经滑环7输入磁化线圈,于是主动轮产生电磁吸力,将压盘3吸到主动轮上,然后电动机的动力经主动轮、压盘及压盘毂上的花键传给从动轴5,实现助力作用。汽车以较高车速转向行驶,作用在转向盘上的力矩将减小,以至于达到无需助力的程度,此时可设定:达到此车速时,电磁离合器停止工作。还有,在电动机停止工作以后,电磁离合器在控制器的控制下也要分离或者自动分离。此后,在进行再进行转向将不存在助力作用,直至电动机恢复工作为止。电动助力转向机构的工作原理如下:当驾驶员对转向盘施力并转动转向盘时,位于转向盘下方与转向轴连接的转矩传感器将经扭杆弹簧连接在一起的上、下转向轴的相对转动角位移信号转变为电信号传至控制器,在同一时刻车速信号也传至控制器。根据以上两信号,控制器确定电动机的旋转方向和助力转矩的大小。之后,控制器将输出的数字量经D/A转换器,转换为模拟量,并将其输入电流控制电路。电流控制电路将来自微机的电流命令值同电动机电流的实际值进行比较后生成一个差值信号,同时将此信号送往电动机驱动电路,该电路驱动电动机,并向电动机提供控制电流,完成助力转向作用。 2.3 转向系统主要零部件的方案确定2.3.1 扭力传感器与车速传感器扭矩传感器检测扭转杆扭转变形,并将其转变为电子信号并输出至电子控制单元,是电动助力转向系统的关键部件之一。扭距传感器由分相器单元1、分相器单元2及扭杆组成(如图2-4)。图2-4 扭距传感器转子部分的分相器单元1固定于转向主轴,转子部分的分相器单元2固定于转向传动轴。扭转杆扭转后,使两个分相器单元产生一个相对角度,电子控制单元根据两个分相器的相对位置决定对EPS电动机提供多少电压。车速传感器的功能是测量汽车的行驶速度。目前,轿车EPS控制器一般都从整车CAN总线中提取车速信号。2.3.2 驱动电机电动机由转角传感器、定子及转子组成(如图2-5)。将电动机和减速机构布置在齿条处,并直接驱动齿条实现助力。通过转角传感器检测电动机的旋转角度防止扭矩波动。图2-5 电动机结构2.3.3 减速执行机构减速机构采用滚珠式减速齿轮机构,将其固定在电动机的转子上。电动机的转动传到减速机构,经过滚珠及蜗杆传到齿条轴上。滚珠在机构内部经过导向进行循环。2.3.4 ECU控制单元电子控制单元(ECU)的功能是依据扭矩传感器和车速传感器的信号,进行分析和计算后,发出指令,控制电动机的动作。此外,ECU还有安全保护和自我诊断的功能,ECU通过采集电动机的电流、发动机转速等信号判断系统工作是否正常,一旦系统工作异常,电动助力被切断;同时ECU将进行故障诊断分析,故障指示灯亮,并以故障所对应的模式闪烁。第3章 转向器的总体结构设计3.1转向器类型的选择汽车转向系可按转向能源的不同分为机械式转向系和动力转向系两大类。汽车转向器是用来保持或改变汽车行驶方向的机构,在汽车转向行驶时,还要保证各转向轮之间有协调的转角关系。驾驶员通过操纵转向系统,使汽车保持直线或转弯运动状态,或者上述两种运动状态相互转换。机械转向系的能量来源是人力,所有传力件都是机械的,由转向操纵机构、转向器、转向传动机构三大部分组成。其中转向器是将操纵机构的旋转运动变为传动机构的直线运动的机构,是转向系的核心部件。转向器按结构形式可分为多种类型。历史上曾出现过许多种形式的转向器,目前较常用的有齿轮齿条式、蜗杆曲柄指销式、循环球-齿条齿扇式、循环球曲柄指销式、蜗杆滚轮式等。其中第二、第四种分别是第一、第三种的变形形式,而蜗杆滚轮式则更少见。如果按照助力形式,又可以分为机械式(无助力),和动力式(有助力)两种,其中动力转向器又可以分为气压动力式、液压动力式、电动助力式、电液助力式等种类通过对不同形式的转向器对比,最终选择采用齿轮齿条式转向器。3.2计算载荷的确定为了保证行驶安全,组成转向系的各零件应有足够的强度。欲验算转向系零件的强度,需首先确定作用在各零件上的力。影响这些力的主要因素有转向轴的负荷、路面阻力和轮胎气压等。为转动转向轮要克服的阻力,包括转向轮绕主销转动的阻力、车轮稳定阻力、轮胎变形阻力和转向系中的内摩擦阻力等。表3.1设计轿车的基本参数名称轴距L前轮距L1后轮距L2方向盘直径数值2750mm1425mm1435mm380mm名称整车质量轮胎气压转弯半径 最小离地间隙数值1325kg200KPa5000mm170mm3.2.1转向力矩的计算 (3.1)其中式中: f轮胎和路面间的滑动摩擦因数,一般取f=0.7;G1转向轴负荷,G1=10902.5N,单位为N;P轮胎气压,P=0.2MPa,单位为MPa。3.2.2转向器传动比的计算转向系的传动比由转向系的角传动比i和转向系的力传动比ip组成从轮胎接触地面中心作用在两个转向轮上的合力2Fw与作用在方向盘上的手力Fh之比称为力传动比ip。方向盘的转角和驾驶员同侧的转向轮转角之比称为转向系角传动比i.它又由转向器传动比io转向传动装置角传动比ip所组成=33.3799975.0142537.33cos50002750costan=-=-=oBRLab=44.73式中: L汽车轴距,L=2750,单位为mm;R汽车最小转弯半径,R=5000,单位为mm;B前轮轮距,B=1425,单位为mm;W转向盘转角(速度),W=1260;K转向轮转角(速度),K=78.1;i转向器传动比,i=16.1。图3.1转向原理图3.2.3作用在转向盘上的力 (3.2)式中: L1转向摇臂长,单位为mm;MR原地转向阻力矩,MR=593951.4Nmm;L2转向节臂长,单位为mm;DSW转向盘直径,DSW =380mm; i转向器角传动比,i=16.1; +转向器正效率,+=0.9。 因齿轮齿条式转向传动机构无转向摇臂和转向节臂,故L1、L2不代入数值。3.2.4转向横拉杆的计算 (3.3)式中: a=L2;=216MPa MR=593.95Nm取dmin=15mm3.2.5主动齿轮轴的计算 (3.4)式中: =140MPa 取dmin=18mm3.3齿轮齿条的设计计算3.3.1齿轮齿条式转向器的设计要求齿轮齿条式转向器若用直齿圆柱齿轮则会使运转平稳性降低、冲击大、噪声增加。齿轮齿条式转向器的齿轮多数采用斜齿圆柱齿轮。齿轮模数m的取值范围多在2-3mm之间,主动小齿轮齿数z多数在5-7个齿范围变化,压力角=20,齿轮螺旋角的取值范围多在9-15之间。齿条齿数应根据转向轮达到最大偏转角时,相应地齿条移动行程应达到的值来确定。变速比的齿条压力角,对现有结构在12-35范围内变化。此外,设计时应验算齿轮的抗弯强度和接触强度。主动小齿轮选用16MnCr5或15CrNi6材料制造,而齿条常采用45钢制造。为减轻质量,壳体用铝合金压铸。3.3.2齿轮齿条转向器部件设计 1.齿轮10: 齿轮是一只切有齿形的轴。它安装在转向器壳体上并使其齿与齿条上的齿相啮合。齿轮齿条上的齿可以是直齿也可以是斜齿。齿轮轴上端与转向柱内的转向轴相连。因此,转向盘的旋转使齿条横向移动已操纵前轮。齿轮轴由安装在转向器壳体上的球轴承支承。 (1)选择齿轮类型 根据齿轮传动的工作条件,选用斜齿圆柱齿轮与斜齿齿条啮合传动方案 (2)选择齿轮传动精度等级 选用7级精度 (3)初选参数如下表所示表3.2齿轮的设计参数设计名称计算公式计算结果模数mn1-mn1=2.5齿数Z1-Z1=6压力角1-1=20螺旋角-=10斜齿圆柱齿轮直径dd=15.23mm 2.齿条11:齿条是在金属壳体内来回滑动的,加工有齿形的金属条。转向器壳体是安装在前横梁或前围板的固定位置上的。齿条代替梯形转向杆系的摇杆和转向摇臂,并保证转向横拉杆在适当的高度以使他们与悬架下摆臂平行。齿条可以比作是梯形转向杆系的转向直拉杆。导向座将齿条支持在转向器壳体上。齿条的横向运动拉动或推动转向横拉杆,使前轮转向。相互啮合的齿轮的齿距P1=mn1cos1和齿条的齿距P2=mn2cos2必须相等。即mn1cos1=mn2cos2 计算出齿条的压力角为:2=20 (3.5)式中:L齿条行程,95mm; mn2齿条模数,2.5;2齿条压力角,2=20。取:Z2=31齿轮直径:d=mn1Z1/cos=15.23mm取齿宽系数:d=1.2齿宽:b=dd=18.3mm所以齿条宽b2取:20mm,即:b2=20mm齿轮宽:b1=b2+10=30mm,即:b1=30mm3.4转向器的材料选择及强度校核 1选择齿轮齿条材料、热处理方式及计算许用应力 (1)选择材料及热处理方式 齿轮:40Cr C-N共渗淬火、回火 4353HRC 齿条:45钢 调质处理 229286HBS (2)确定许用应力 (3.6) (3.7)1)确定Hlim和Flim经查机械设计手册得:Hlim=1500MPaFlim=300MPa2)确定寿命系数ZN、YN 经查机械设计手册得:ZN=1.4(接触次数取8106次)YN=1(接触次数取8106次)3)计算许用应力取:SHlim=1,SFlim=1.4 (3.8) 经查机械设计手册得:应力修正系数:YST=2 (3.9) 2.强度校核 1)校核齿轮接触疲劳强度: 选取参数,按ME级质量要求取值 经查机械设计手册得:Hlim=1500MPaSHlim=1ZN=1.4(接触次数取8106次) (3.10) 经查机械设计手册得:齿轮使用系数:KA=1.35齿轮动载系数:KV=1.05 齿轮齿向载荷分布系数:K =1.12 齿轮齿间载荷分配系数:K=1.0K= KAKVKK=1.351.051.121.0=1.5876 (3.11) 转矩:TZ=FhL2=2050.16=32.8Nm=32800 Nm m (3.12) 齿面接触疲劳强度校核: (3.13)式中:ZE材料弹性系数,ZE =189.8(由机械设计手册查得)ZH节点区域系数,ZH =2.15(由机械设计手册查得)Z重合度系数,Z=0.94(计算=1.165,=0.55由机械设计手册查得)Z螺旋角系数,Z=0.99(由机械设计手册查得)u齿轮传动比,u =20:6=10/3 得:H =1896.7MPa H=2100 MPa 故齿轮接触疲劳强度满足要求。 2)齿轮弯曲疲劳强度校核: 经查机械设计手册得:F=428.57MPaSFlim=1.4YST=2YN=1(接触次数取8106次) (3.14) (3.15)式中: YF外齿轮的齿形系数,YF =2.8(由机械设计手册查得) YS外齿轮齿根应力修正系数,YS =1.5(由机械设计手册查得) Y螺旋角系数,Y=0.9(由机械设计手册查得) Y重合度系数,Y=0.75(由机械设计手册查得) F =332.6MPa F=428.57MPa 故齿轮弯曲疲劳强度符合要求。第4章 转向器的主要零部件结构设计齿轮轴指支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件。一般为金属圆杆状,各段可以有不同的直径。机器中作回转运动的零件就装在轴上。4.1 转向器的受力分析若略去齿面间的摩擦力,则作用与节点上的法向力Fa可以分解为径向力Fr和分力F,分力F又可以分为圆周力Ft和轴向力Fa。 受力分析如图4.2所示: 计算力如下:Ft=2TZ/d1=232800/15.23=4307.29N (4.1)Fr=Fttan/cos=4307.29tan20/cos10=1591.1N (4.2)Fa=Fttan=4307.29tan10=759.49N (4.3)式中: 齿轮压力角,=20; 齿轮螺旋角,=10; TZ转向盘扭力矩,TZ =32800Nmm; d1齿轮分度圆直径,d1=15.23mm。4.2齿轮轴的设计计算 经过分析得到:图4.2 齿轮轴的受力分析图 在XY平面上, (4.4) 在XZ平面上, (4.5)图4.3 受力分析图 解得:,图4.4轴的弯矩扭矩图图4.5 齿轮轴的力矩图4.3齿轮轴的强度校核 查得40Cr的机械性能:B=750MPa=550MPa-1=350MPa-1=200MPa=4050MPa 由机械设计(第四版)查得:0=1.6-1=560MPasb=1.4s=770MPas=0.70B=525MPa 对称循环疲劳极限:-1b=0.41B307.5MPa-1=0.30B=225MPa 脉动循环疲劳极限:0b=1.7-1b=522.75MPa0=1.4-1=280MPa 等效系数: (4.6) (4.7) 弯曲应力幅: (4.8) 平均应力幅:m=0 扭转切应力: (4.9) 扭转切应力和平均应力幅:a=m=24.3MPa (4.10) 查得: 应力集中系数:K=1.95,Kx=1.48; 表面状态系数:=1.5; 尺寸系数:x=0.98,=0.91; 安全系数:设为无限寿命,KN=1 (4.11) (4.12) 查得许用安全系数S=1.3,显然SS 故轴的安全系数校核符合安全标准第5章 转向系统工况校核与验算5.1选择材料由弹簧工作条件可知,对材料无特殊要求,选用C组碳素弹簧钢丝。因弹簧的工作次数小于104,载荷性质属II类,=0.45B。5.2计算弹簧丝直径 1)选择旋绕比C 取C=4(查机械设计手册得) 2)估算D2 按D30mm、D116mm, 取D2=24mm 3)计算弹簧丝直径d (5.1) 4)计算曲度系数K (5.2) 5)计算弹簧丝的许用应力=0.45B=0.451700=765MPa (5.3) 6)计算弹簧丝直径d (5.4)取d=6mm 1)工作圈数n (5.5) 2)总圈数n1 各端丝圈取1 故n1=n+2=6.5 3)节距tT=D2tan (5.6)则t=20tan6=7.92mm,取=6 4)自由高度H0H0nt+1.5d=4.437.92+1.55=43.59mm (5.7)5.3稳定性验算 高径比b: (5.8) 故满足稳定性要求。 邻圈间隙:=t-d=7.92-5=2.92mm (5.9) 弹簧单圈的最大变形量: (5.10) 故在最大载荷作用下仍留有间隙1:1=2.92-1.81=1.110.1d (5.11) 弹簧外径D:D=D2+d=24+5=29mm (5.12) 弹簧内径D1:D1= D2-d=24-5=19mm (5.13)s=1.25=1.25765=956.25MPa (5.14) 弹簧的极限载荷Flim: (5.15) 弹簧的安装载荷Fmin:Fmin=0.9Fmax=0.91411=1269.9N (5.16) 弹簧刚度Cs: (5.17) 安装变形量min: (5.18) 安装高度H1:H1= H0-min=42.59-7.20=35.39mm (5.19) 工作高度H2:H2= H0-max=42.59-8=34.59mm (5.20) 极限高度H3:H3= H0-lim=42.59-9.47=33.12mm (5.21)第6章 转向系统其他附件的选择6.1轴承的选择 查机械工程及自动化简明设计手册 : 轴承选择滚针轴承NA4901和深沟球轴承6203两个型号: 轴承NA4901,滚针轴承,内径d=12mm,外径D=26mm,宽B=13mm,基本额定动载荷Cr=9.6kN,基本额定静负荷Cor=10.8kN,极限转速19000r/min。 轴承6202,深沟球轴承,内径d=17mm,外径D=35mm,宽B=11mm,基本额定动载荷Cr=9.58kN,基本额定静负荷Cor=4.78kN,极限转速20000r/min。6.2润滑方式的确定 转向器的润滑方式:人工定期润滑 润滑脂:石墨钙基润滑脂(ZBE36002-88)中的ZG-S润滑脂。 密封类型的选择 密封件:旋转轴唇形密封圈FB 16 30 GB 138711992. 滚动轴承的润滑:滚动轴承可以用润滑脂或润滑油来润滑。试验说明,在速度较低时,用润滑脂比用润滑油温升低;速度较高时,用润滑油较好。一般情况下,判断的指标是速度因数dn。d为轴承内径(mm),n为转速(r/min)。各种滚动轴承适用脂润滑或油润滑,油润滑适用什么样的润滑方式的dn值,可以查机床设计手册。 (1)脂润滑12 脂润滑可用于dn值较低,又不需要冷却的场合。脂润滑的结构比较简单,不存在漏油问题。使用润滑脂进行润滑,润滑脂的充填量不宜过多,不能把轴承填满。否则将引起轴承发热并把脂熔化流出,润滑效果将适得其反。另外填充油脂时不要用手抹(因手上有汗,会腐蚀轴承),应该用针筒注入,使滚道和每个滚动体都粘上脂。 (2)油润滑13油润滑适用一切转速,既可以起润滑作用,又能起冲洗降温作用。润滑油的粘度,是随油温的升高而降低的。为了保证滚动体与滚动道接触面内有足够强度的油膜,应使润滑油在轴承工作温度下的粘度为12-23cst。转速越高,粘度应越低;负荷越重,粘度应越高。如果轴系结构中使用普通轴承,而且轴系运行速度不是很高,润滑一般采用油浴方式;对于精度较高的设备,要求使用精密轴承,建议使用滴油或循环方式供油润滑,因为采用这两种润滑方式,可以对润滑油进行更好的过滤,减少赃物进入轴承,同时这两种润滑方式可以使润滑油充分散热,可以更好使轴承降温。6.3密封结构的确定系统中的密封结构,对于油润滑的轴承结构来说,为的是防止润滑油外漏和灰尘屑末切削液等进入;对于脂润滑的轴承结构来说,由于脂不会外泄,主要是防止上述外物。脂润滑的结构对防止外物进入的要求高些。因此对于密封结构的设计主要是考虑防漏和外物的侵入。 润滑油的防漏主要靠疏导,同时也要设计合理的结构。由于角接触轴承有泵油作用,而轴承一般是背靠背安装,所以主轴箱和端盖之间要有回油通道,以便润滑和防漏。甩油环密封结构,在工作时就能起到防漏和疏导作用。润滑油经轴承后,向右经螺母外流。螺母的外圆有锯齿形环槽。主轴旋转时将油泵向压盖内的空腔,然后经回油孔流回主轴箱。锯齿的方向应逆着油流的方向。环形槽应有2-3条。回油孔直径应尽量大一些。第7章 转向系统的性能要求设计在机械设计过程中,任意一个机构的设计都必须经过试验的验证,并且国家针对零部件的开发与验证也制定了相应的标准。本设计中根据设计的欧诺车型转向器总成的性能及机构,结合国家的标准,制定的试验标准及项目如下:序号性能要求项目判断标准引用的国家/企业标准试验方法判断标准1传动效率试验样品状态:机械转向器总成按QCT 29096-1992执行,转向周转角范围不小于全转角的85%顺时针和逆时针旋转,齿条全行程内:正效率80%,逆效率70%QCT 29096-19922啮合间隙测试样品状态:机械转向器总成转向器固定在专用夹具上如简图(表格中图示)。用15Nm的扭力扳手转动齿条一端的扁方处。百分表触头在齿条齿背一侧与齿条圆面接触,到转向器壳体距离为“10mm15mm”,且百分表触头延长线方向通过齿条轴线啮合间隙0.10mmQCT 29096-19923空载转动力矩样品状态:机械转向器总成齿条上不施加任何载荷,齿条置于左转向止点的位置,以10r/min15 r/min的速度顺时针旋转输入轴(小齿轮轴),齿条位置移动到右转向止点;反向重复上述步骤。分别将从转向轮直行方向顺时针和逆时针旋转输入轴,测量并记录在总行程90%范围内的输入转矩;注:顺时针旋转的平均力矩及逆时针旋转的平均力矩即为空载转动力矩空载转动力矩为1.00.3N.m;力矩波动0.4N.m;正、反平均力矩差值0.2N.mQCT 29096-19924小齿轮轴轴向间隙试验样品状态:机械转向器总成转向器总成刚性固定,在小齿轮轴轴向施加一个1kN的作用力,测量小齿轮轴轴向位移量负荷为1kN时,位移量在0.2mm以下,且不能发生断裂QCT 29096-19925小齿轮轴径向间隙试验样品状态:机械转向器总成转向器总成刚性固定,在小齿轮轴径向上施加一个1kN的作用力,测量小齿轮轴径向位移量负荷为1kN时,位移量在0.2mm以下,且不能发生断裂QCT 29096-19926齿条抗弯曲强度样品状态:机械转向器总成分别测量在齿条左右极限位置,在横拉杆内球头座上施加垂直于齿条轴线的2kN的力,测量作用力点中心偏离齿条轴线的距离,即为齿条偏离轴线偏移轴线的距离齿条偏离轴线最大值0.9mm(永久变形)/7扭转刚度试验样品状态:机械转向器总成测定Gn值,将转向器齿条固定,左扭输入轴至5,回至中间位置,变换为右扭输入轴至5,再回到中间位置。往复两次,测出每次左、右扭时输入轴的扭转角及相应的扭矩值;测定Gt值,将齿条固定,左扭输入轴至20,回到中间位置:变换为右扭输入轴至20,再回到中间位置。往复两次,测出每次左、右扭时输入轴的扭转角及相应的扭矩值;试验条件如下:a齿条固定在中间位置;b输入轴的转速,测定Gn时应不大于0.5 r/min,测定Gt时应不大于2 r/min转向器在中间位置的小转角扭转刚度Gn25Nm/rad;大转角扭转刚度Gt32Nm/radQCT 29096-1992QCT 29097-19928扭转强度试验样品状态:机械转向器总成将转向器置于直行状态,齿条两端固定;小齿轮端以0.51/s的速率加载扭矩,直至300N.m一个样件只能进行一个方向的试验空载力矩最大不超过5N.m/9逆向推力试验样品状态:机械转向器总成在空载情况下,固定总成,以251mm/s的速率从左极限到右极限再到左极限推动齿条(在整个齿条行程内并保证推力方向与齿条及拉杆中心线在同一直线上),测量并记录在90%总行程时,两个转动方向的齿条力齿条推动力矩最大力矩250N;平均推力值200N;左右力差值不大于27N/10落锤冲击试验样品状态:机械转向器总成直线行驶位置上转向器的冲击试验a.转向器用刚性夹具安装在立式冲击台上,保证齿条处于垂直地面方向,输入轴连接0.0414Kgm 转动惯量盘;b.使齿条分别位于中间位置、左和右极限位置;c.对齿条端部施加一个能量为52J的撞击,然后以每次增40J的能量转向器零件不应该在172J以下的冲击能量下产生裂纹,齿轮齿条啮合应顺畅,无卡滞QCT 29096-1992QCT 29097-199211正向耐久试验转向器带拉杆总成模拟整车安装状态安装固定步骤一步骤二步骤三输入轴频率1015 r/min1015 r/min1015 r/min齿条行程40%全行程90%全行程100%全行程输入轴扭矩40%方向盘最大输入力矩(N.m)80%方向盘最大输入力矩(N.m)110%方向盘最大输入力矩(N.m)循环次数100,00050,000次40次试验结果应满足以下要求:a) 所有部件无裂纹、破裂、松动、失效;b) 总成不能有异响;c) 总成固定螺栓拧紧扭矩变化不超过试验前20%;d) 啮合间隙增加量不得超过试验前30%(中间位置测量)e) 空载力矩变化不得超过试验前40%/12逆向耐久试验转向器带拉杆总成模拟整车安装状态安装固定步骤一步骤二齿条行程小齿轮中间位置30mm小齿轮中间位置30mm齿条载荷40%齿条力(kN)80%齿条力(kN)载荷频率1520Hz0.8331.17Hz循环次数3,000,000次50,000次试验结果应满足以下要求:a) 所有部件无裂纹、破损、松动以及失效;b) 总成不能有异响;c) 总成固定螺栓拧紧扭矩变化不得超过试验前的20%;d) 空载力矩、逆向推力变化不得超过试验前的40%/13静扭刚度按QCT 29096-1992中第4.1条进行试验时加载静扭载荷按QCT 29097-1992中第4.3.1.2计算,理论静扭值:M=2FrS=267470.00853=344Nm(暂定)M-静扭矩值,N.m;F-额定输出力,N;r-齿轮节圆半径,m;S-安全系数,取3各零件应无损坏QCT 29096-1992QCT 29097-199214耐盐雾性按GY-TY-23-2013 汽车零部件油漆涂层技术规范进行。或按GY-TY-14-2013钢基体零部件镀锌工艺技术规范进行油漆涂层应符合GY-TY-23-2013 汽车零部件油漆涂层技术规范(480h);镀锌应符合GY-TY-14-2013钢基体零部件镀锌工艺技术规范(镀锌应采用三价铬钝化封闭处理,耐中性盐雾试验时间72h无白锈,240h无红锈)GB/T 10125-1997GY-TY-23GY-TY-1415齿条衬套安装刚度固定转向器总成,将齿条摇至齿条衬套端极限位置,在齿条侧前后两个方向施加60N的载荷,在齿条衬套一侧距转向器壳体端面10mm15mm的位置用百分表所测得齿条径向跳动量(与施加载荷平行的方向)跳动量0.06mm/16轴承拔出力固定转向器总成,对转向器小齿轮轴施加轴向拉力 轴承拔出力应大于25kN/17冲击试验将转向器固定在夹具上,固定转向器输入轴,沿齿条轴线方法加载直至30 kN任何零件不得出现断裂、破损或失效,转向器仍能实现转向功能/18防水性试验1)样品状态:转向器带拉杆总成2)将样件置于1105的环境中至少4h;3)将样件取出,5min内移至23C5的水中;4)外球节无加载力,转动输入轴,从左极限至右极限,往复循环,以90/s的速率持续30min;5)将样件取出,置放(23)h。试验后,任何内部零件不得有水渍和湿气结 论本次设计主要是对商用车助力转向系统进行设计与计算。通过汽车转向器技术的发展趋势、汽车转向的基本要求及其关键技术使我们更加的了解齿轮齿条式转向器。并且在设计过程中通过与循环球式转向器的比较,让我们知道了更多齿轮齿条式转向器的优点。设计中对齿轮齿条式转向器各部分进行计算并校核,最终确定符合标准。在设计过程中主要完成以下工作:(1) 商用汽车助力转向系统的介绍。介绍了转向系统的发展状况,重点研究了电动助力转向系统的发展前景及与其他转向系统的比较,总结出EPS系统的优点,在将来,电动助力转向系统在汽车尤其是豪华轿车和货车中必定会有广泛的应用。(2) 商用车电动助力转向系统的总体设计。对EPS系统的工作原理进行了研究,并对EPS系统的结构和组成元件进行了细致、深入的研究。(3)确定基本参考车型。选定其基本参数,计算出相关数据并进行相应的校核。结果显示,设计后的齿轮齿条式转向器达到国家规定的标准要求。大学的生涯即将到达尾声,而我最后的毕业设计则是由我独立完成,从开题报告、说明书到整个图纸设计,每一项都是自己认认真真的完成,将是我大学生涯中最好的一份试卷。从这次设计中,我发现了自己很多不足之处。首先自己对写说明书没有一个很好的概念,第一眼看到说明书,感到无从下手,没有一个清晰的逻辑。直到将大的框架做出来后,自己才有一个清晰的思路去屑。从中我发现,做任何

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号