后刹车凸轮左支架机械加工工艺及扩铰φ38孔夹具设计【全套含CAD图纸、说明书、工艺工序卡】

收藏

资源目录

压缩包内文档预览:(预览前20页/共28页)

编号:22344351

类型:共享资源

大小:1.92MB

格式:ZIP

上传时间:2019-10-15

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套含CAD图纸、说明书、工艺工序卡

刹车

凸轮

支架

机械

加工

工艺

38

夹具

设计

全套

cad

图纸

说明书

仿单

工序

- 资源描述:

-

- 内容简介:

-

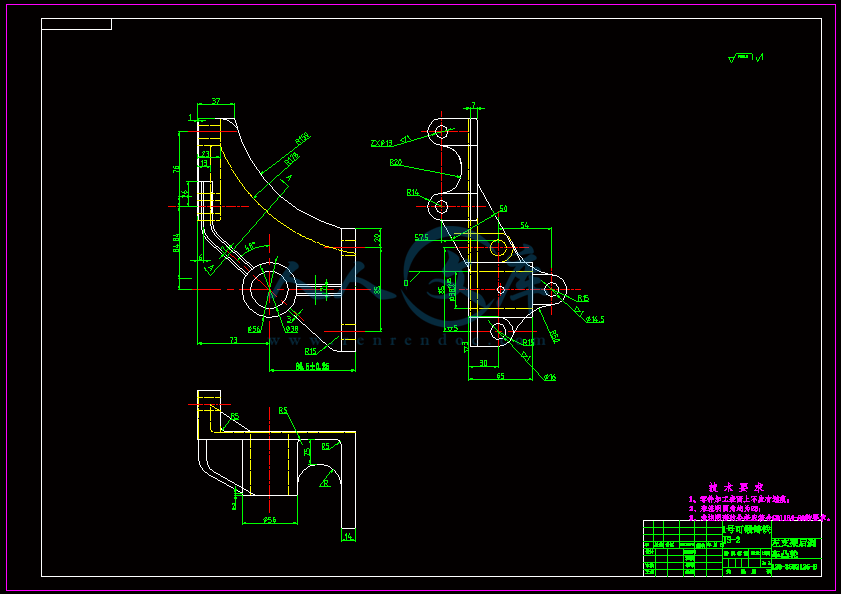

I左支座后刹车凸轮加工工艺和夹具设计系 名: (四号宋体) 专业班级: (四号宋体) 学生姓名: (四号宋体) 学 号: (四号宋体) 指导教师姓名: (四号宋体) 指导教师职称: (四号宋体) 年 月摘要II摘要在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。关键词:工艺,工序,切削用量,夹紧,定位,误差AbstractIIIAbstractIn the process of design should first of all parts to analyze, understand parts of the process and then design a blank structure, and choose the good parts of the machining datum, designs the process routes of the parts; then the parts each step process dimension calculation, the key is to determine the process equipment and cutting the amount of each working procedure design; then a special fixture, fixture for the various components of a design, such as the connecting part positioning device, clamping element, a guide element, clamp and the machine tool and other components; the positioning error caused calculate fixture when positioning, analysis of the rationality and deficiency of fixture structure, pay attention to improving and will design in.Keywords: process, process, cutting, clamping, positioning目录IV目 录摘要.IIABSTRACT.III第 1 章 绪论.1第 2 章 加工工艺规程设计.22.1 零件的分析.22.1.1 零件的作用.22.1.2 零件的工艺分析.22.2 左支座后刹车凸轮零件加工的主要问题和工艺过程设计所应采取的相应措施.32.2.1 孔和平面的加工顺序.32.2.2 孔系加工方案选择.32.3 左支座后刹车凸轮零件加工定位基准的选择.42.3.1 粗基准的选择.42.3.2 精基准的选择.42.4 左支座后刹车凸轮零件加工主要工序安排.42.5 机械加工余量、工序尺寸及毛坯尺寸的确定.62.6 确定切削用量及基本工时(机动时间).6第 3 章 扩铰 38 孔夹具设计.163.1 研究原始质料.163.2 定位、夹紧方案的选择.163.3 切削力及夹紧力的计算.163.4 误差分析与计算.173.5 零、部件的设计与选用.193.5.1 定位销选用.193.5.2 钻套、衬套、钻模板设计与选用.203.6 夹具设计及操作的简要说明.21结 论.22参考文献.23致 谢.241第 1 章 绪论学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力,为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。它要求学生综合运用本课程及有关先修课程的理论和实践知识,进行零件加工工艺规程的设计。其目的如下:培养学生解决机械加工工艺问题的能力。通过课程设计,熟练运用机械技术基础课程中的基本理论及在生产实习中学到的实践知识,正确地解决一个零件在加工中定位、加紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量,初步具备设计一个中等复杂程度零件的能力。培养学生熟悉并运用有关手册、规范、图表等技术资料的能力。进一步培养学生识图、制图、运用和编写技术文件等基本技能。本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。2第 2 章 加工工艺规程设计2.1 零件的分析2.1.1 零件的作用零件的作用题目给出的零件是左支座后刹车凸轮零件。左支座后刹车凸轮零件的主要作用是支架轴,保证轴之间的中心距及平行度,并保证正确安装。因此左支座后刹车凸轮零件的加工质量,不但直接影响的装配精度和运动精度,而且还会影响工作精度、使用性能和寿命。, 2.1.2 零件的工艺分析零件的工艺分析由左支座后刹车凸轮零件图可知。左支座后刹车凸轮零件是一个左支座后刹车凸轮零件,它的外表面上有 4 个平面需要进行加工。支承孔系在前后端面上。此外各表面上还需3加工一系列孔。因此可将其分为三组加工表面。它们相互间有一定的位置要求。现分析如下:(1)以 38 孔底面为主要加工表面的加工面。这一组加工表面包括:底面的铣削加工;其中表面粗糙度要求为mRa3 . 6(2)以左端面为主要加工表面的加工面。这一组加工表面包括:左端面的铣削加工;其中表面粗糙度要求为mRa3 . 6(3)以右端面为主要加工表面的加工面。这一组加工表面包括:左端面的铣削加工;其中表面粗糙度要求为mRa3 . 6(4)以 38 孔为主要加工表面的加工孔。(4)以 2-13 孔为主要加工表面的加工孔。(5)以 2-16 孔为主要加工表面的加工孔。(6)以 14.5 孔为主要加工面。(7)以 K1/8 孔为主要加工面。2.2 左支座后刹车凸轮零件加工的主要问题和工艺过程设计所应采取的相应措施由以上分析可知。该左支座后刹车凸轮零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于左支座后刹车凸轮零件来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系。由于的生产量很大。怎样满足生产率要求也是加工过程中的主要考虑因素。2.2.1 孔和平面的加工顺序孔和平面的加工顺序左支座后刹车凸轮零件类零件的加工应遵循先面后孔的原则:即先加工左支座后刹车凸轮零件上的基准平面,以基准平面定位加工其他平面。然后再加工孔系。左支座后刹车凸轮零件的加工自然应遵循这个原则。这是因为平面的面积大,用平面定位可以确保定位可靠夹紧牢固,因而容易保证孔的加工精度。其次,先加工平面可以先切去铸件表面的凹凸不平。为提高孔的加工精度创造条件,便于对刀及调整,也有利于保护刀具。左支座后刹车凸轮零件的加工工艺应遵循粗精加工分开的原则,将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。2.2.2 孔系加工方案选择孔系加工方案选择左支座后刹车凸轮零件孔系加工方案,应选择能够满足孔系加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精4度要求及生产率的条件下,应选择价格最低的机床。2.3 左支座后刹车凸轮零件加工定位基准的选择2.3.1 粗基准的选择粗基准的选择粗基准选择应当满足以下要求:(1)保证各重要孔的加工余量均匀;(2)保证装入左支座后刹车凸轮零件的零件与箱壁有一定的间隙。为了满足上述要求,应选择的主要支承孔作为主要基准。即以左支座后刹车凸轮零件的输入轴和输出轴的支承孔作为粗基准。也就是以前后端面上距顶平面最近的孔作为主要基准以限制工件的四个自由度,再以另一个主要支承孔定位限制第五个自由度。由于是以孔作为粗基准加工精基准面。因此,以后再用精基准定位加工主要支承孔时,孔加工余量一定是均匀的。由于孔的位置与箱壁的位置是同一型芯铸出的。因此,孔的余量均匀也就间接保证了孔与箱壁的相对位置。2.3.2 精基准的选择精基准的选择从保证左支座后刹车凸轮零件孔与孔、孔与平面、平面与平面之间的位置 。精基准的选择应能保证左支座后刹车凸轮零件在整个加工过程中基本上都能用统一的基准定位。从左支座后刹车凸轮零件图分析可知,它的顶平面与各主要支承孔平行而且占有的面积较大,适于作精基准使用。但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于前后端面,虽然它是左支座后刹车凸轮零件的装配基准,但因为它与左支座后刹车凸轮零件的主要支承孔系垂直。如果用来作精基准加工孔系,在定位、夹紧以及夹具结构设计方面都有一定的困难,所以不予采用。2.4 左支座后刹车凸轮零件加工主要工序安排对于大批量生产的零件,一般总是首先加工出统一的基准。左支座后刹车凸轮零件加工的第一个工序也就是加工统一的基准。具体安排是先以孔定位粗、精加工顶平面。第二个工序是加工定位用的两个工艺孔。由于顶平面加工完成后一直到左支座后刹车凸轮零件加工完成为止,除了个别工序外,都要用作定位基准。因此,顶面上的螺孔也应在加工两工艺孔的工序中同时加工出来。后续工序安排应当遵循粗精分开和先面后孔的原则。先粗加工平面,再粗加工孔系。螺纹底孔在多轴组合钻床上钻出,因切削力较大,也应该在粗加工阶段完成。对于左支座后刹车凸轮零件,需要精加工的是支承孔前后端平面。按上述原则亦应先精加工平面再加5工孔系,但在实际生产中这样安排不易于保证孔和端面相互垂直。因此,实际采用的工艺方案是先精加工孔系,然后以支承孔用可胀心轴定位来加工端面,这样容易保证零件图纸上规定的端面全跳动公差要求。各螺纹孔的攻丝,由于切削力较小,可以安排在粗、精加工阶段中分散进行。加工工序完成以后,将工件清洗干净。清洗是在的含 0.4%1.1%苏打及c90800.25%0.5%亚硝酸钠溶液中进行的。清洗后用压缩空气吹干净。保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于。mg200根据以上分析过程,现将左支座后刹车凸轮零件加工工艺路线确定如下:工艺路线一: (1)铣 38 孔底面;其中表面粗糙度要求为mRa3 . 6 (2) 扩铰 38 孔。 (3)铣左端面为主要加工表面的加工面。其中表面粗糙度要求为mRa3 . 6 (4)铣右端面为主要加工表面的加工面;其中表面粗糙度要求为mRa3 . 6 (5)钻 2-13 孔。 (6)钻 2-16 孔。 (7)钻 14.5 孔。 (8)钻 K1/8 孔底孔,然后攻丝 K1/8 孔 (9) 去毛刺清洗去毛刺 (10)验收验收 (11)入库入库工艺路线二: (1)铣 38 孔底面;其中表面粗糙度要求为mRa3 . 6 (2)铣左端面为主要加工表面的加工面。其中表面粗糙度要求为mRa3 . 6 (3)铣右端面为主要加工表面的加工面;其中表面粗糙度要求为mRa3 . 6 (4)扩铰 38 孔。 (5)钻 2-13 孔。 (6)钻 2-16 孔。 (7)钻 14.5 孔。 (8)钻 K1/8 孔底孔,然后攻丝 K1/8 孔 (9)去毛刺清洗去毛刺 (10)验收验收 (11)入库入库以上加工方案大致看来合理,但通过仔细考虑,零件的技术要求及可能采取的加工手段之后,就会发现仍有问题,以上工艺过程详见机械加工工艺过程综合卡片。综合选择方案一:6工艺路线一: (1)铣 38 孔底面;其中表面粗糙度要求为mRa3 . 6 (2) 扩铰 38 孔。 (3)铣左端面为主要加工表面的加工面。其中表面粗糙度要求为mRa3 . 6 (4)铣右端面为主要加工表面的加工面;其中表面粗糙度要求为mRa3 . 6 (5)钻 2-13 孔。 (6)钻 2-16 孔。 (7)钻 14.5 孔。 (8)钻 K1/8 孔底孔,然后攻丝 K1/8 孔 (9)去毛刺清洗去毛刺 (10)验收验收 (11)入库入库2.5 机械加工余量、工序尺寸及毛坯尺寸的确定“左支座后刹车凸轮零件”零件材料采用 1 号可锻铸铁制造,硬度 HB 为 170241,生产类型为大批量生产,采用铸造毛坯。(1)底面的加工余量。根据工序要求,顶面加工分粗、精铣加工。各工步余量如下:粗铣:参照机械加工工艺手册第 1 卷表 3.2.23。其余量值规定为,mm4 . 37 . 2现取。表 3.2.27 粗铣平面时厚度偏差取。mm0 . 3mm28. 0精铣:参照机械加工工艺手册表 2.3.59,其余量值规定为。mm5 . 1(3)孔毛坯为实心,不冲孔。(4)端面加工余量。根据工艺要求,前后端面分为粗铣、半精铣、半精铣、精铣加工。各工序余量如下:粗铣:参照机械加工工艺手册第 1 卷表 3.2.23,其加工余量规定为,mm5 . 37 . 2现取。mm0 . 3半精铣:参照机械加工工艺手册第 1 卷 ,其加工余量值取为。mm5 . 2 2.6 确定切削用量及基本工时(机动时间)工序 30:铣 38 孔底面;其中表面粗糙度要求为mRa3 . 6机床:铣床 X52K7刀具:硬质合金端铣刀(面铣刀) 齿数10mmdw40014Z(1)粗铣左支座后刹车凸轮零件上端面 铣削深度:pammap2每齿进给量:根据机械加工工艺手册表 2.4.73,取faZmmaf/25. 0铣削速度:参照机械加工工艺手册表 2.4.81,取VsmV/4机床主轴转速:,取nmin/19140014. 3604100010000rdVnmin/200rn 实际铣削速度:VsmndV/19. 460100020040014. 310000进给量:fVsmmZnaVff/67.1160/2001425. 0工作台每分进给量:mfmin/2 .700/67.11mmsmmVffm:根据机械加工工艺手册表 2.4.81,amma240被切削层长度 :由毛坯尺寸可知lmml341刀具切入长度:1lmmaDDl42) 31 ()(5 . 0221刀具切出长度:取2lmml22走刀次数为 1机动时间:1jtmin55. 02 .700242341211mjflllt(2)精铣左支座后刹车凸轮铣上端面铣削深度:pammap1每齿进给量:根据机械加工工艺手册表 2.4.73,取faZmmaf/15. 0铣削速度:参照机械加工工艺手册表 2.4.81,取VsmV/6机床主轴转速:,取nmin/28840014. 3606100010000rdVnmin/300rn 实际铣削速度:VsmndV/28. 660100030040014. 3100008进给量:fVsmmZnaVff/5 .1060/3001415. 0工作台每分进给量: mfmin/630/5 .10mmsmmVffm被切削层长度 :由毛坯尺寸可知lmml341刀具切入长度:精铣时1lmmDl4001刀具切出长度:取2lmml22走刀次数为 1机动时间:2jtmin18. 16302400341212mjflllt 本工序机动时间min73. 118. 155. 021jjjttt工序 2:扩铰 38 孔机床:立式钻床 Z525刀具:根据参照切削用量简明手册表 4.39 选高速钢锥柄麻花钻头。 扩铰 38 孔进给量:根据切削用量简明手册表 2.438,取。frmmf/33. 0切削速度:参照切削用量简明手册表 2.441,取。V0.48/Vm s机床主轴转速:n,10001000 0.48 60539.53 / min3.14 37.7vnrd按照切削用量简明手册表 3.131,取630 /minnr所以实际切削速度:v3.14 16 6300.56/10001000 37.7dnvm s切削工时 被切削层长度 :l42lmm刀具切入长度:1l 117(1 2)12015.9622rDlctgkctgmmmm 刀具切出长度: 取2lmml412mml329走刀次数为 1机动时间: 1 jt142630.25min0.33 630jLtfn(2) 铰孔 38刀具:根据参照切削用量简明手册表 4.354,选择硬质合金锥柄机用铰刀。切削深度:,且。pa0.15pamm38Dmm进给量:根据切削用量简明手册表 2.458,取frmmf/0 . 20 . 1。rmmf/0 . 2切削速度:参照切削用量简明手册表 2.460,取。VsmV/32. 0机床主轴转速:n10001000 0.32 60305.73 / min3.14 38VnrD按照切削用量简明手册表 3.131 取315 /minnr实际切削速度:v3.14 38 6000.63/10001000 60Dnvm s切削工时被切削层长度 :l42lmm刀具切入长度,1l0120 19.7(1 2)12022.0922rDdlctgkctgmm刀具切出长度: 取2lmml412mml32走刀次数为 1机动时间:3jt3422.0930.07min2 315jLtnf该工序的加工机动时间的总和是:jt0.250.160.070.48minjt 工序 3:铣左端面为主要加工表面的加工面。其中表面粗糙度要求为mRa3 . 6机床:铣床 X52K10刀具:硬质合金可转位端铣刀(面铣刀) ,材料:, ,齿数,15YT32Dmm5Z 此为粗齿铣刀。因其单边余量:Z=3mm所以铣削深度:=3mmpa2.2pamm每齿进给量:根据切削用量简明手册表 2.473,取:根据fa0.15/famm Z切削用量简明手册表 2.481,取铣削速度2.8/Vm s每齿进给量:根据切削用量简明手册表 2.473,取根据faZmmaf/18. 0切削用量简明手册表 2.481,取铣削速度2.47/Vm s机床主轴转速:n10001000 2.47 60471.97 /min3.14 100Vnrd按照切削用量简明手册表 3.174,取 475 /minnr实际铣削速度:v 3.14 100 4752.49/10001000 60dnvm s进给量: fV0.18 5 475/607.12/ffVa Znmm s 工作台每分进给量: mf7.12/427.5/minmffVmm smm:根据切削用量简明手册表 2.481,取amma60切削工时被切削层长度 :由毛坯尺寸可知, l141lmm68lmm刀具切入长度:1l 2210.5()(1 3)lDDa220.5(10010060 )(1 3)12mm刀具切出长度:取2lmml22走刀次数为 1机动时间: 1jt121141 1220.36min427.5jmllltf11工序 4:铣右端面为主要加工表面的加工面;其中表面粗糙度要求为mRa3 . 6机床:铣床 X52K刀具:硬质合金可转位端铣刀(面铣刀) ,材料:, ,齿数,15YT32Dmm5Z 此为粗齿铣刀。因其单边余量:Z=3mm所以铣削深度:=3mmpa2.2pamm每齿进给量:根据切削用量简明手册表 2.473,取:根据fa0.15/famm Z切削用量简明手册表 2.481,取铣削速度2.8/Vm s每齿进给量:根据切削用量简明手册表 2.473,取根据faZmmaf/18. 0切削用量简明手册表 2.481,取铣削速度2.47/Vm s机床主轴转速:n10001000 2.47 60471.97 /min3.14 100Vnrd按照切削用量简明手册表 3.174,取 475 /minnr实际铣削速度:v 3.14 100 4752.49/10001000 60dnvm s进给量: fV0.18 5 475/607.12/ffVa Znmm s 工作台每分进给量: mf7.12/427.5/minmffVmm smm:根据切削用量简明手册表 2.481,取amma60切削工时被切削层长度 :由毛坯尺寸可知, l141lmm68lmm刀具切入长度:1l 2210.5()(1 3)lDDa220.5(10010060 )(1 3)12mm12刀具切出长度:取2lmml22走刀次数为 1机动时间:1jt12168 1220.19min427.5jmllltf工序 5:钻 2-13 孔钻孔选用机床为 Z525 摇臂机床,刀具选用 GB1436-85 直柄短麻花钻, 机械加工工艺手册第 2 卷。根据机械加工工艺手册第 2 卷表 10.4-2 查得钻孔进给量为 0.200.35。rmm 则取rmmf30. 0确定切削速度,根据机械加工工艺手册第 2 卷表 10.4-9切削速度计算公式为 (3-20)min0mkfaTdcvvyxpmzvvvv查得参数为,刀具耐用度 T=35125. 0,55. 0, 0,25. 0, 1 . 8myxzcvvvvmin则 =1.6v0.250.12500.558.1 7358.50.3minm所以 =72n1000 1.63.148.5minr选取 min120rn 所以实际切削速度为=2.6410001214. 3120vminm确定切削时间(一个孔) =ts203 . 02228工序 6:钻 2-16 孔切削深度:pa8pamm进给量:根据切削用量简明手册表 2.438,取。frmmf/33. 013切削速度:参照切削用量简明手册表 2.441,取。V0.48/Vm s机床主轴转速:n,10001000 0.48 60539.53 / min3.14 16vnrd按照切削用量简明手册表 3.131,取630 /minnr所以实际切削速度 :v3.14 16 6300.56/10001000 60dnvm s切削工时 被切削层长度 :l42lmm刀具切入长度:1l 117(1 2)12015.9622rDlctgkctgmmmm 刀具切出长度: 取2lmml412mml32走刀次数为 1机动时间: 1 jt142630.25min0.33 630jLtfn工序 7:钻 14.5 孔。机床:立式钻床 Z525刀具:根据参照切削用量简明手册表 4.39 选高速钢锥柄麻花钻头。(1)切削深度。7.25pamm(2)进给量和切削速度的确定 根据此孔最终要求的表面粗糙度的要求,确定钻头为硬质合金直柄麻花钻,查表选择如下参数钻头:,查表机械制造技术基础课程设计指南117,184,125dmm lmm lmm2表 5-134,查得,取,查得0.08 0.16/fmm r0.1/fmm r,根据以上数据计算主轴转速50 70/ mincvm60/ mincvm,查机械加工工艺师手册10表 10-2,查60 10001124 / min3.14 14.5nr立式钻床 Z525主轴转速表,取,再计算实际切削速度1000 / minnr14。1000 3.14 14.553/ min1000cvm(3)基本时间的确定 首先查机械制造技术基础课程设计指南2表 2-26,查得钻削机动时间计算公式,nflllTj21,=(14) ,钻孔深度,)21 (cot21Dl2l37lmm13l 25l 见机械加工工艺师手册10表 28-42,所以.min33. 01 . 013604521nflllTj工序 8:钻 K1/8 孔底孔,然后攻丝 K1/8 孔机床:立式钻床 Z525刀具:根据参照切削用量简明手册表 4.39 选高速钢锥柄麻花钻头。切削深度:pa4pamm进给量:根据切削用量简明手册表 2.438,取。frmmf/33. 0切削速度:参照切削用量简明手册表 2.441,取。V0.48/Vm s机床主轴转速:n,100010000.4860539.53 / min3.148vnrd按照切削用量简明手册表 3.131,取630 /minnr所以实际切削速度:v3.1486300.56/1000100060dnvm s 切削工时 被切削层长度 :l42lmm刀具切入长度:1l 117(1 2)12015.9622rDlctgkctgmmmm 刀具切出长度: 取2lmml412mml32走刀次数为 115机动时间: 1 jt142630.25min0.33 630jLtfn16第 3 章 扩铰 38 孔夹具设计3.1 研究原始质料利用本夹具主要用来扩铰 38 孔,加工时除了要满足粗糙度要求外,还应满足两孔轴线间公差要求。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度。3.2 定位、夹紧方案的选择由零件图可知:在对扩铰 38 孔进行加工前,端面平面进行了粗、精铣加工, 方案采用 V 型块定位,夹紧方装、取工件容易易。3.3 切削力及夹紧力的计算钻该孔时选用:钻床 Z520,刀具用高速钢刀具。由参考文献5查表可得:721切削力公式: 1.20.7667fPFDfK式中 D=38mm 0.22/fmm r查表得: 8210.75()736bpK其中: 0.6b0.0048pK 即:955.08()fFN实际所需夹紧力:由参考文献5表得:1 2 12 12KFKW 有:120.7,0.16安全系数 K 可按下式计算有:6543210KKKKKKKK 式中:为各种因素的安全系数,见参考文献5表 可得: 60 KK121 1.2 1.0 1.0 1.0 1.3 1.0 1.01.56K 所以 955.08 1.561489.92()KfWK FN由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。取,1.56K 10.720.1617查参考文献51226 可知移动形式压板螺旋夹紧时产生的夹紧力按以下公式计算:)(210tgtgQLWz式中参数由参考文献5可查得: 6.22 2.76zr 90105922 29其中: 33()Lmm)(80 NQ 螺旋夹紧力:04748.2()WN由上述计算易得: 0KWW因此采用该夹紧机构工作是可靠的。螺旋夹紧时产生的夹紧力按以下公式计算有:)(210tgtgQLWz式中参数由参考文献5可查得: 6.22 2.76zr 90105922 29其中: 33()Lmm)(80 NQ 螺旋夹紧力:04748.2()WN该夹具采用螺旋夹紧机构,用螺栓通过弧形压块压紧工件,受力简图如下:原动力计算公式 001KLWWl即: 004748.2 33 0.989032.75()17KW LWNl由上述计算易得: KKWW由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。3.4 误差分析与计算该夹具以一个平面和一个 V 型块和一挡销定位,要求保证孔轴线间的尺寸公差。为了满足工序的加工要求,必须使工序中误差总和等于或小于该工序所规定的尺寸公差。由5和6可得:181 定位误差: 注:V 型块夹角 =90。基准位移误差:工件以外圆柱面在 V 型块定位,由于工件定位面外圆直径有公差 D,因此对一批工件来说,当直径由最小 DD 变大到 D 时,工件中心(即定位基准)将在 V 型块的对称中心平面内上下偏移,左右不发生偏移,即工件由变大到,其变化量(即基准1O2O1O2O位移误差 )从图(a)中的几何关系退出:Y=1O2O22DSIn基准不重合误差:从图(b)中设计基准与定位基准不重合,假设定位基准不动,当工件直径由最小1O19DD 变到最大 D 时,设计基准的变化量为,即基准不重合误差 B=。2D2D从图(c)中可知,设计基准为工件的下母线。即,上述方向由 a 到 a与定位基准变到的方向相反,故其定位误差 D 是 Y 与 B 之差.1O2O D=YB=0.207D=0.2070.01=0.0020722DSIn2DD=0.00207T 即满足要求312夹紧误差 : cos)(minmaxyyjj其中接触变形位移值: mmSNcHBKRkmnZHBaZRaZy014. 081. 9)(1cos0.013j jymm 磨损造成的加工误差:通常不超过Mjmm005. 0 夹具相对刀具位置误差:取ADmm01. 0误差总和:0.0960.5jwmmmm 从以上的分析可见,所设计的夹具能满足零件的加工精度要求。3.5 零、部件的设计与选用3.5.1 定位销选用 本夹具选用一挡销来定位,其参数如下:表 4 挡销参数DdH公称尺寸允差1Dh1hb1bC1C3686+0.023+0.0151271212 0.4203.5.2 钻套、衬套、钻模板设计与选用工艺孔的加工只需钻切削就能满足加工要求。故选用可换钻套(其结构如下图所示)以减少更换钻套的辅助时间。 图 3.1 可换钻套铰工艺孔钻套结构参数如下表 3.4:表 3.4 钻套DdH公称尺寸允差1D2Dh1hmCr61212+0.018+0.007221810490.5180.5衬套选用固定衬套其结构如图所示:21图 3.2 固定衬套其结构参数如下表 3.5:表 3.5 固定衬套dD公称尺寸允差H公称尺寸允差C 1C12+0.034+0.0161218+0.023+0.0120.52钻模板选用固定式钻模板,用 4 个沉头螺钉和 2 个锥销定位于夹具体上。3.6 夹具设计及操作的简要说明为提高生产率,经过方案的认真分析和比较,选用了手动夹紧方式(螺旋夹紧机构) 。这类夹紧机构结构简单、夹紧可靠、通用性大,在机床夹具中很广泛的应用。此外,当夹具有制造误差,工作过程出现磨损,以及零件尺寸变化时,影响定位、夹紧的可靠。为防止此现象,选用可换定位销。以便随时根据情况进行调整换取。 22结 论通过这次课程设计,使我

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号