3吨载重跃进货车离合器的设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:22904522

类型:共享资源

大小:1.06MB

格式:ZIP

上传时间:2019-11-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

载重

跃进

货车

离合器

设计

CAD

图纸

说明书

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

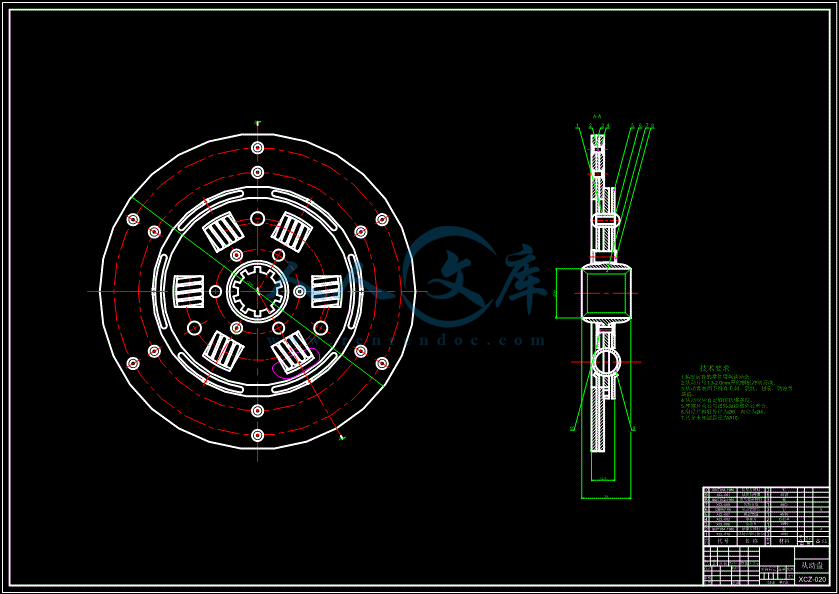

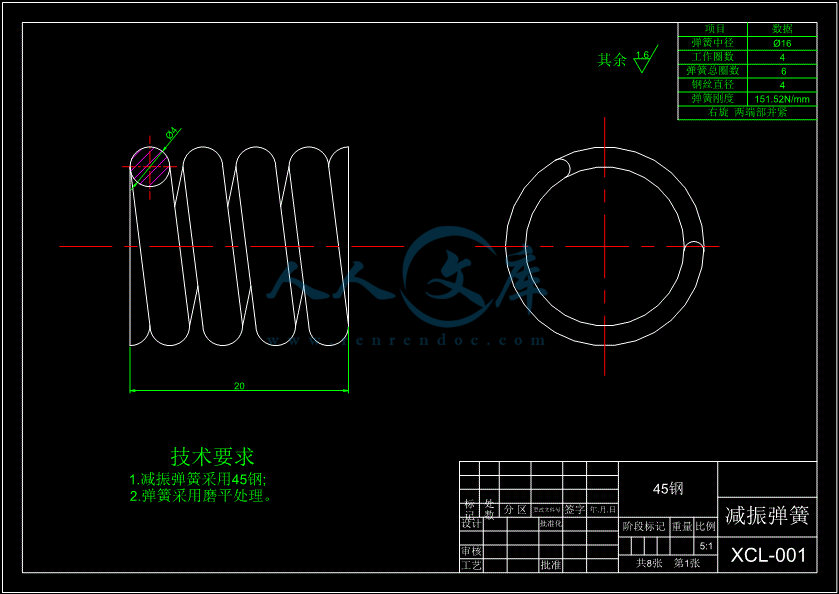

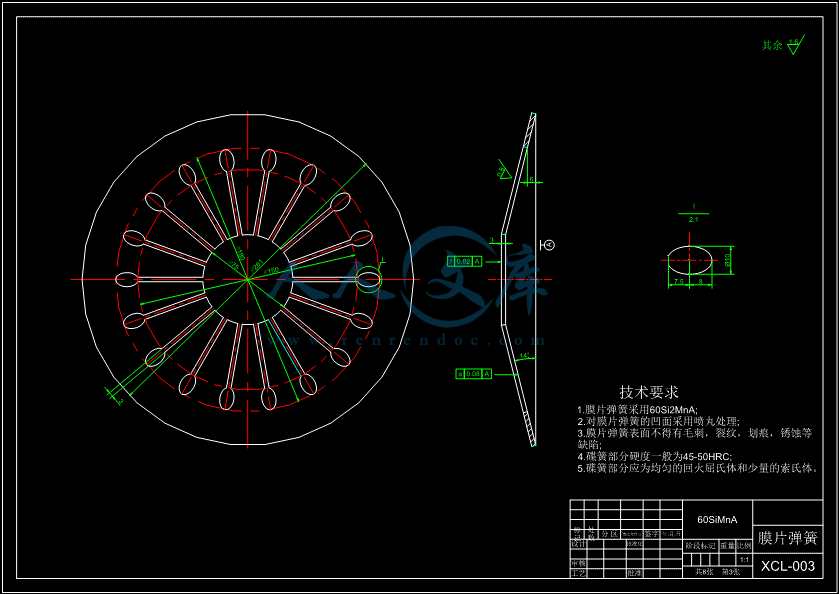

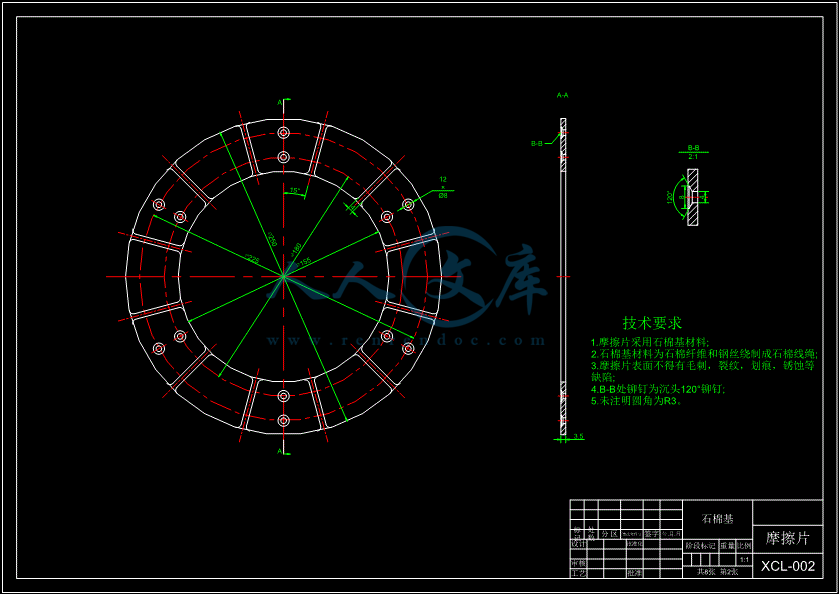

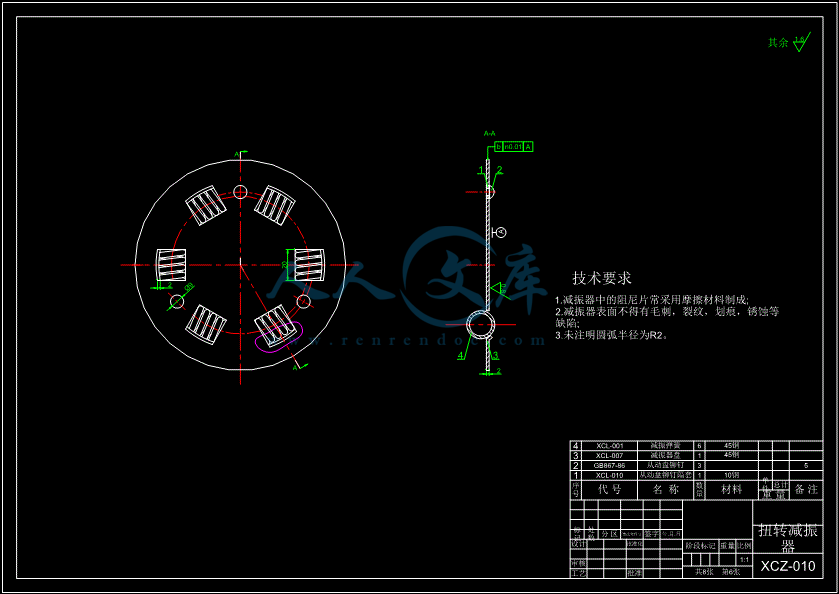

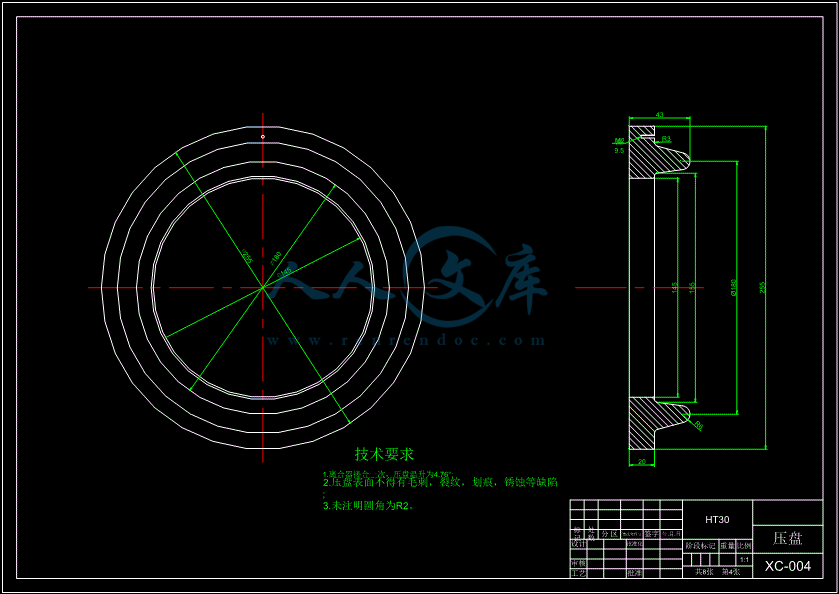

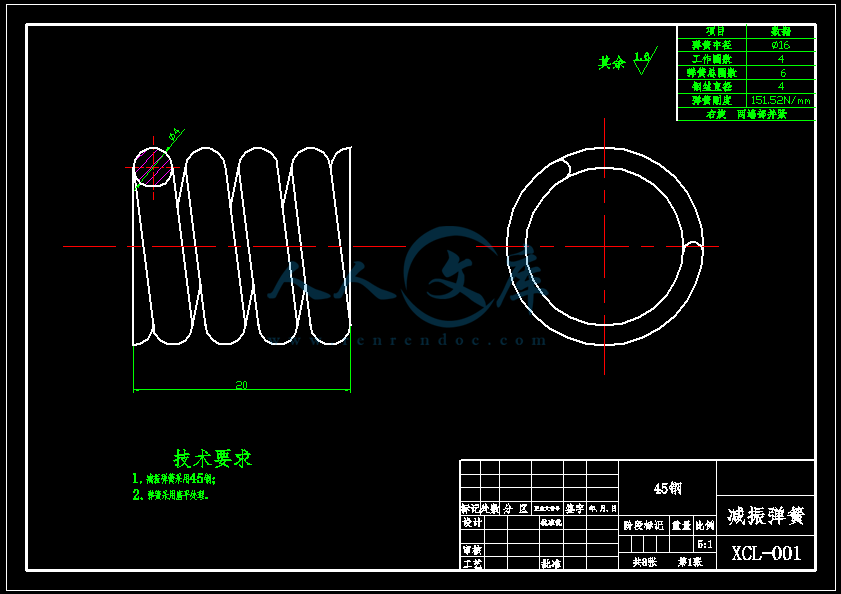

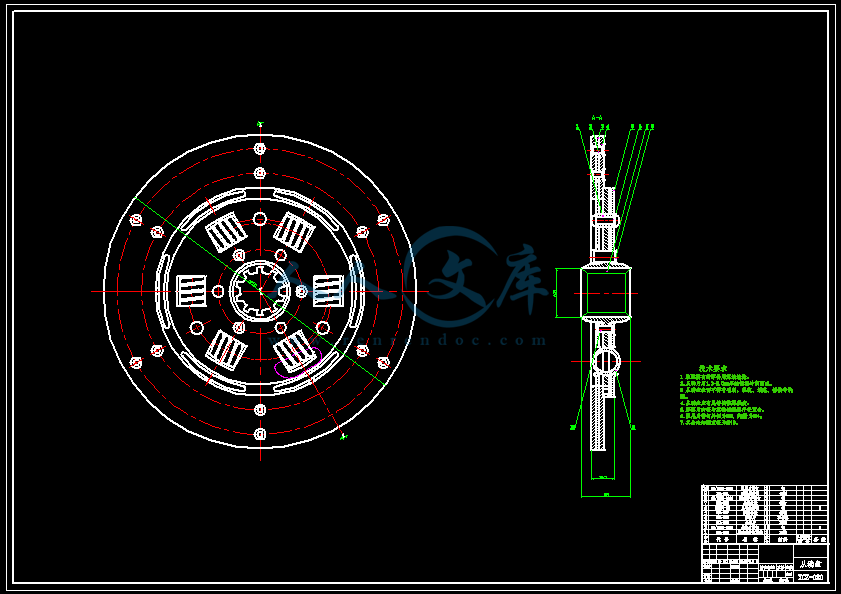

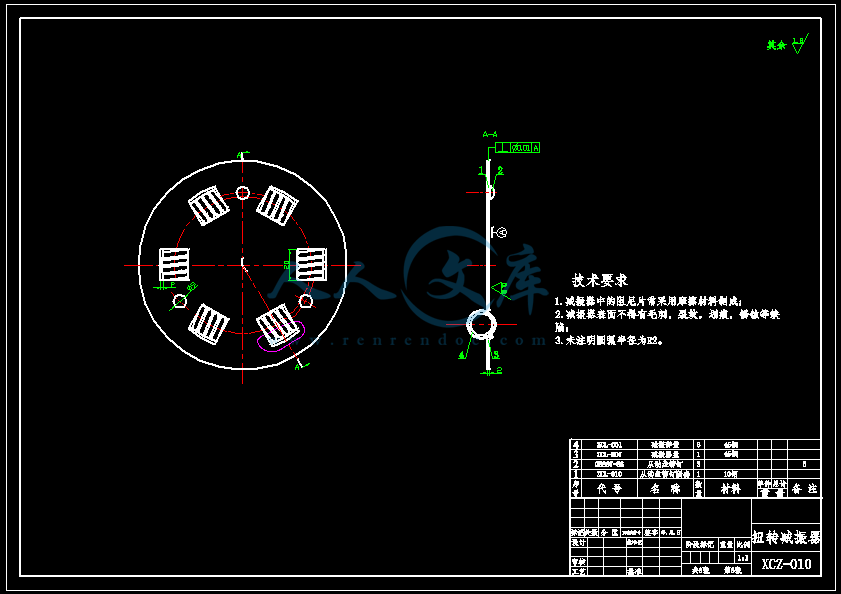

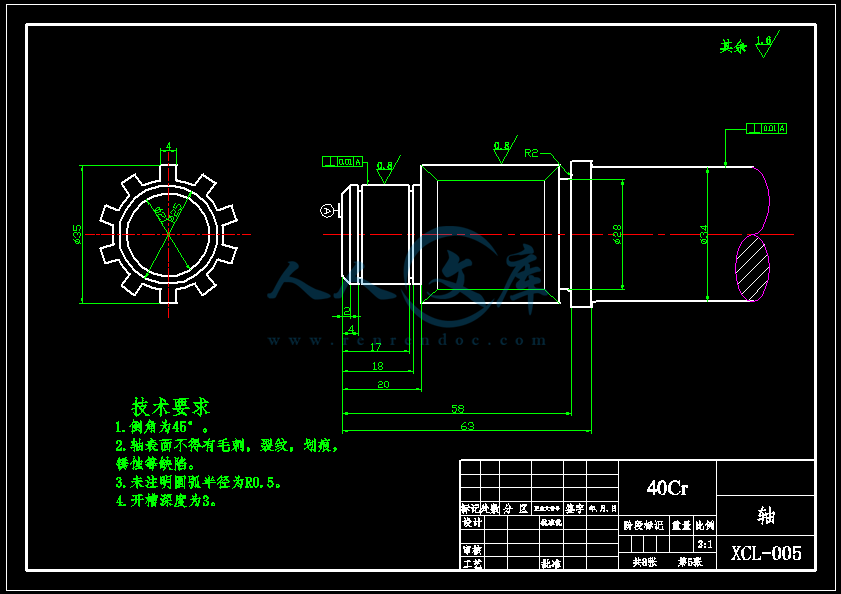

压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985摘 要离合器位于发动机与变速器之间,是实现发动机动力传递或分离的装置,在机械传动系统中属于独立部件。本次毕业设计主要是对3吨载重跃进货车的离合器进行设计。首先对离合器的作用及种类进行简单的介绍,因为3吨载重货车属于轻型货车,为保证起步平稳,换挡平顺,所以选用离合器为膜片弹簧离合器。接下来详细说明了膜片弹簧离合器的结构形式,并根据轻型货车的主要参数选择离合器的基本参数,再对离合器主要零部件的尺寸进行设计计算及校核。最后运用CAD绘图软件绘制离合器的零件图及装配图。关键词:离合器;轻型货车;膜片弹簧压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985AbstractClutch between the engine and the transmission gearbox belongs to the independent parts in the mechanical transmission system, which is a device for engine power transfer or separation . The graduation project is mainly on the clutch of 3 tons truck leap to design. First simply introduced the function and the type of clutch, than choice the diaphragm spring clutch because 3 tons truck belongs to light trucks, in order to ensure a smooth start, smooth shift . Next, a detailed description of the diaphragm spring clutch, and the basic parameters of the clutch are selected according to the main parameters of the light truck, and then the size of the main parts of the clutch is calculated and checked.Finally,the use of CAD drawing software to draw clutch.Key words: clutch; Truck; Diaphragm spring压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985目录目录I摘 要IIIAbstractIV1 绪 论11.1 离合器的功能11.2 离合器的种类11.3 轻型货车21.4 膜片弹簧离合器21.5 本论文所需要设计的对象22 膜片弹簧离合器的总体设计42.1 离合器设计分析42.2 离合器主要参数的确定63 从动盘总成设计93.1 从动盘类型选择93.2 从动片设计93.3 从动盘毂的设计93.4 摩擦片设计113.5 扭转减振器的设计124 膜片弹簧设计154.1 膜片弹簧的材料154.2 膜片弹簧的弹性特性154.3 膜片弹簧的基本参数164.4 膜片弹簧数据校核165 压盘与离合器盖的设计185.1 压盘设计185.2 离合器盖的设计196 操纵机构设计轴的选择216.1 操纵机构216.2 从动轴216.3 分离轴承总成227 膜片弹簧离合器装配图238 结论24参考文献25致 谢26II压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 119709851 绪 论现阶段,汽车产业的发展日新月异,在日常生活中扮演着极其重要的角色。各个品牌推出的汽车种类越来越花样繁多,特别是许多轻型货车走进人们的生活,人们对于汽车自身的舒适性、安全性、节能性、环保性等一系列的要求也越来越高。当然这一系列要求中首当其冲的还是汽车的舒适性以及安全性。而对于这两项要求,离合器起着重要的作用。在汽车上需要一种将发动机曲轴和变速器连接或分离的装置,保证在汽车静止时发动机能够启动和运转,并且汽车可以以各种加速度从静止起步1。离合器在连接或分离发动机曲轴和变速器时必须要遵循几个要求:起步平稳齿轮相啮合时不发生刚性冲击、结合平顺、分离时彻底不存在断断续续的现象。这样能够保证驾驶人员的安全及舒适度,避免在加速或者减速的过程中发生冲撞;同时能够保证在加速或者减速时齿轮可以避免受到急速变化的力,出现齿轮损坏。随着现代科技的日益发展,发动机能提供的转速越来越快,汽车动力性也越来越强。为了顺应这一趋势,离合器也随着时间在变化。1.1 离合器的功能离合器的安装位置在发动机与变速器之间,在机械传动系统中是以一个独立的总成存在的,用来实现发动机与变速器间动力的传递与分离。因此,离合器在使用过程中主要有4个功能:1车辆由静止起步时,离合器通过驾驶员动作将发动机曲轴与变速器逐步连接,以实现平稳起步;2驾驶人员进行换挡操作时,离合器可以快速的结合与分离,在转速变换中起到缓冲作用,避免汽车在行驶过程中出现冲击;3离合器在过载时能够起到过载保护的作用,即当离合器受到的扭矩大于离合器的最大摩擦力矩时会出现打滑现象,进行卸载。能够有效的保护汽车的发动机和传动系统;4减少传动系中的震动和噪音。1.2 离合器的种类根据工作形式的不同,汽车离合器可以分为:摩擦式离合器、液力耦合器、电磁离合器等常用的几类。其中摩擦式离合器又有干式离合器和湿式离合器。液力耦合器:又可称为液力联轴器,是一种靠工作液将动力源与工作机相连,实现传递力矩的液力传动装置。由于液力耦合器是以液体为介质进行力的传递,是一种非刚性的联轴器。液力耦合器在汽车运行过程中,运转平稳具有柔性传动适应性能;但由于自身的工作介质是液体,不能承受过大的载荷。液力耦合器常应用在汽车的半自动变速器及自动变速器中。电磁离合器:靠线圈的通断电来控制离合器的结合与分离。电磁离合器也有好几种种类。当线圈通电时会产生磁力,在磁力的作用下,弹簧片变形,动盘与衔铁吸合,此时的电磁离合器处于结合状态;当线圈断电,磁力消失,弹簧片就会变回原来的形状将衔铁带回原位,离合器分离。摩擦式离合器:摩擦式离合器可以分为多个类型,结构形式不尽相同,但是它的基本要求是一致的,具体内容如下:a能够可靠地传递发动机的最大转矩;b结合过程平顺、柔和,使汽车起步时没有抖动和冲击,分离时彻底、迅速;c从动部分转动惯量小,能减小换挡时变速器齿轮间的冲击;d高速运转时具有可靠地强度,操作轻便工作性能稳定2。摩擦式离合器除了有干式和湿式之分,还可以根据从动盘的数目,又分为单盘式、双盘式和多盘式等几种,而湿式离合器多为多盘式离合器。1.3 轻型货车轻型货车是载重货车的一类,根据载重的不同货车可以分为微型、轻型、中型和重型四个类别。正常来说载重量在3.5吨以下的为轻型载重货车,而本文的针对对象是3吨载重跃进货车属于轻型货车。轻型货车主要的工作环境就是城市公路或环乡马路,工况较好,没有什么大的颠簸。所以轻型货车所采用通常为摩擦式、干式离合器,而摩擦式离合器中膜片弹簧离合器运用最为广泛,性能优良。因此在设计中,3吨载重跃进货车使用膜片弹簧离合器。1.4 膜片弹簧离合器膜片弹簧离合器是用膜片弹簧取代一般螺旋弹簧及分离机构组成的离合器。膜片弹簧离合器因为所采用的弹簧形式的特别,有很多特点:a膜片弹簧本身既起到压紧弹簧的作用又起到分离杆的作用,减少了离合器部件的数目,使结构简单化且减轻离合器的重量;b因为膜片弹簧自身特点,大大缩短了离合器的轴间尺寸;c膜片弹簧具有良好的非线性特性,只要设计得当,可以在摩擦片磨损到极致的时候依然维持压紧力,且可以减轻分离离合器时的踏板力,操纵轻便,减轻驾驶员的工作2。1.5 本论文所需要设计的对象本论文对于轻型货车的膜片弹簧离合器所需设计的对象如下:1离合器结构的设计根据车辆的基本参数选定膜片弹簧离合器的结构,并且对膜片弹簧离合器的基本参数进行选取。2从动总成的设计从动总成的组成元件比较多,如从动片、从动盘毂、摩擦片等。从动总成的设计主要是选择恰当类型的元件并对元件的尺寸进行计算,对重要尺寸进行校核。3膜片弹簧的设计膜片弹簧是膜片弹簧离合器的重要组成部分,对弹簧的弹性特性要求高。首先对膜片弹簧的材料进行选择,要确保设计出的膜片弹簧能符合离合器的工作性能要求。其次对膜片弹簧的主要尺寸进行设计计算并对数据进行优化。4压盘和离合器盖设计提出对压盘的设计要求,因为要与飞轮相连接,要有较高的对中性。对压盘尺寸进行计算,及温升校核。5膜片弹簧离合器的操纵机构、轴及轴承从离合踏板到分离轴承之间的系统统称为离合器操纵机构,驾驶员可以在驾驶室通过踩离合器踏板的形式来操控离合器轴承。汽车行驶过程中,离合器使用频繁,要多次踩离合器踏板,所以操纵机构必须能够缓解驾驶员的疲劳,踩下踏板时不需要很大的力气,松开踏板时踏板能自动回位。31 第二章 膜片弹簧离合器的总体设计2 膜片弹簧离合器的总体设计2.1 离合器设计分析2.1.1 离合器设计所需车辆数据本次设计对象是3吨载重跃进货车的离合器,关于3吨跃进货车的参数见表2.1。表2.1 跃进货车的参数车辆名称:载货汽车车辆类别:货车中文品牌:跃进牌英文品牌:公告批次:238免检:否发动机发动机生产企业排量(ml)功率(kw)CY4102-C3E东风朝阳朝柴动力有限公司385675发动机商标:燃料种类:柴油(mm)外形尺寸:65001960,20502275(mm)货厢尺寸:42301810,1900370,420(mm)总质量:6290(Kg)载质量:0.98整备质量:3170(Kg)额定质量:2990(Kg)挂车质量:(kg)半挂鞍座:额定载客:(人)驾驶室准乘人数:2(人)接近角/离去角:25/16()前悬/后悬:1080/1820(mm)轴荷:2850/3440轴距:3600(mm)轴数:2最高车速:90(km/h)油耗:弹簧片数:8/9+3轮胎数:6轮胎规格:7.00-16前轮距:1584后轮距:1485制动前:制动后:制操前:制操后:转向形式:方向盘起动方式:底盘排放标准:GB17691-2005国,GB3847-2005传动型式:依据标准:发布日期:20120711标识企业:南京赛康交通实业有限公司,浙江方远夜视丽反光材料有限公司,3M中国有限公司Vin车辆识别代码:LNYAEFA2整车备注:整车宽度1960mm对应车厢内宽1810mm,车厢内高370mm,整车宽度2050mm对应车厢内宽1900mm,车厢内高420mm。可选装驾驶室前围装饰板、格栅、前部灯具、后视镜及保险杠(附照片)。装备侧面防护装置材料:钢Q235,连接方式:螺栓。后下部防护装置材料:钢Q235,连接方式:螺栓 。断面尺寸:槽形,断面高135mm,槽深40mm , 离地高度:485mm。2.1.2 膜片弹簧离合器总体结构分析1)离合器摩擦片片数的选择根据前文提到的根据从动盘的数目,离合器可以分为单盘式、双盘式和多盘式等几类,这三类离合器适用的范围各有不同。单片式离合器只有一个摩擦片,从而结构简单,离合器质量小并且调节起来也容易,在分离离合器是能够快速、彻底。单片式离合器接触面少,便于散热,有利于延长离合器的使用寿命。但从另一方面来讲,单片式离合器不能承受过大的发动机转矩,转矩过大极易出现打滑现象。通常都会运用在轿车和微、轻型客车或货车中,整车总质量低于6000kg。双片式离合器与单片式离合器相比接触面变多,摩擦面积变大,能够传递更大的发动机转矩,有两个摩擦面进行缓冲,离合器结合时能够更柔和、平顺。且摩擦面积变大,摩擦扭矩也会变大,在传递同一个转矩的时候,所需要的踏板力更小。由于摩擦片的增加,轴向尺寸变大,离合器的结构也会更复杂,处于两从动盘间的构件不利于散热,很有可能发生过热而损坏摩擦片的现象。通常使用在传动转矩较大的场合。多盘式离合器由于摩擦片数目过多必须采用湿式,通过油液来给摩擦片降温。接触面多,结合时会更加平顺,且有外界介质进行散热,多盘式离合器的使用寿命会是前两种离合器的五至六倍。但由于其结构复杂性,这类离合器造价高、工艺复杂,调节起来也不方便,所以通常只适用于商用车上。3吨载重跃进货车是轻型货车,其总质量为6290kg,根据上述三种离合器的优点,选用单片式离合。2)膜片弹簧的工作形式选择根据作用在膜片弹簧上你的方向的不同,可分为推式和拉式两类。这两类最明显的区别就是膜片弹簧的安装方向是相反的。拉式与推式相比,减少了中间支撑的部件,结构简单,并且减少了部件间的相对摩擦,提高工作效率。拉式弹簧离合器在任何工作环境下膜片弹簧都是和离合器盖接触的,因此在离合器结合或是断开时都不会产生振动或是噪音。因此本次设计所选取的是拉式弹簧离合器。2.2 离合器主要参数的确定2.2.1 摩擦片外径D摩擦片外径D的取值非常重要,外观上直接决定了摩擦片的大小,小径d也要根据D来选择。摩擦片的尺寸直接影响到了离合器的使用寿命,并且决定了离合器所能传递的转矩,尺寸越大则能传递的扭矩越大。可以根据已有数据最大转矩来计算,摩擦片外径D的计算公式如下: (2-1)公式中:KD摩擦片直径系数,具体数据表2.2选择。表2.2 直径系数KD的选取车 型直径系数KD乘用车14.6最大总质量为1.814.0t的商用车(单片离合器)(双片离合器)最大总质量大于14.0t的商用车本设计货车最大总质量为6290Kg,所属车型是最大总质量为1.814.0吨的商用车,离合器为双片式,则直径系数KD的选取范围为,初选KD=16.0,带入式(2.1)中算得。摩擦片属于标准件,必须符合国家标准,表2.3为我国摩擦片外径等尺寸的选取标准。表2.3离合器摩擦片尺寸系列和参数外径内径厚度内外径之比d/D单位面积A/mm2根据计算值选取近似标准值:摩擦片外径,小径,厚度。可计算单片摩擦片的面积。2.2.2 后备系数的确定后备系数是进行离合器设计必须要运用到的一个参数,它反映了离合器传递发动机转矩的一个可靠度。在选取的数值时不宜过大也不宜过小,要防止传动系统过载又要防止离合器在正常过程中非正常打滑,表2.4为不同车型值选取范围。表2.4离合器后备系数的取值范围车 型后备系数乘用车及最大总质量小于6t的商用车最大总质量为614t的商用车挂车1.804.00本货车最大总质量为6290kg。属于车型是最大总质量为6-14t的商用车,后备系数的数值范围。初选。2.2.3 单位压力p0摩擦片的单位压力p0反映了摩擦面的耐磨性,关系到了摩擦片的使用寿命。若是单位压力p0过小,离合器结合时可能出现打滑现象,不能有效的传递转矩;若是单位压力p0过大,汽车过载时不能提供过载保护,极有可能损坏传动系统。对于采用有机材料作为基础的摩擦面片,表2.5的数据可以作为参考。表2.5 摩擦片单位压力p0的取值范围摩擦片材料单位压力p0/MPa石棉基材料模压编织粉末冶金材料铜基铁基金属陶瓷材料本车是轻型货车,并且选取的是单片式离合器,初选p0=0.2 MPa,摩擦片材料选石棉基材料,模压。2.2.4压盘工作压力F的确定F是压盘施加在摩擦片上的压力,可以根据下列计算公式求得: (2-2) 2.2.5摩擦因数和离合器间隙1摩擦因数的确定表2.6 摩擦材料的摩擦因数f的取值范围摩擦片材料摩擦因数f石棉基材料模压编织粉末冶金材料铜基铁基金属陶瓷材料可以根据摩擦定律来计算摩擦因数,公式如下: (2-3)式中:Z摩擦面数,是摩擦片面数的双倍,;RC摩擦片的平均摩擦半径。将具体数值代入式(2-2)中,计算结果,与表2.6中的数值进行比照,选近似值,摩擦片材料为石棉基材料,制造形式为模压。与上述选取一致。2离合器间隙在设计离合器时都会在分离轴承与分离杠杆内侧留有间隙,若是这个间隙不存在或被破坏,在行驶中会出现打滑或粘合的严重故障。离合器间隙t一般为3-4mm,本车选取。 第三章 从动盘总成设计3 从动盘总成设计3.1 从动盘类型选择从动盘主要是由从动片、摩擦片及从动盘毂3个基础部分组成。有的从动盘带有扭转减震器,而有的没有。1)不带扭转减振器的从动盘:若不带有扭转减振器,从动片会与从动盘毂会直接铆接。为了减小从动盘的转动惯量、加强散热和防止散热后拱曲变形,从动片通常用薄弹簧钢板制成,并在其外援部分开有径向窄切槽,为了获得足够的摩擦力矩,在从动片上会铆接两个摩擦片3。2)带有扭转减振器的从动盘:和不带扭转减振器的从动盘的区别之处在于从动片和从动盘毂之间装有扭转减振器,通过扭转减振器来传递扭矩。从动片与减振器铆接在一起,并将从动盘毂及两侧的减振器阻尼片夹在中间。有扭转减振器的存在,离合器结合时从动盘收的扭矩的过程中会有一个减振缓冲过程,使接合更加平顺。3)弹性从动盘:所谓弹性从动盘,即在从动片与摩擦片间铆接一个波浪形弹性钢片,从动盘具有了轴向弹性,使得离合器接合时更加平顺。本次设计的离合器为满足轻型货车的使用要求获得好的传动性与接合性,并且在离合器分离时能迅速、彻底,我选用带有扭转减振器的从动盘。3.2 从动片设计从动片的设计主要的两个指标是重量和重量的分布,因为从动片外援开有径向切割槽,所以从动片的质量要均匀分布在旋转中心,且在离合器性能正常的前提下从动片的重量要尽可能的小。从动片材料可选用中碳钢,外缘厚度要薄一点,厚度值选取范围为,本次选定从动片中心厚度为1.5mm,外缘厚度为1.00mm。3.3 从动盘毂的设计从动盘毂是通过花键与变速器的旋转轴相连,是离合器中承受载荷最大的部件,几乎承受了所有发动机输出的转矩。因此从动盘毂的材料不能随意选择,对硬度有很高的要求,现在汽车中通常选用的是碳钢,经过调质处理后硬度能达到。从动盘毂的花键内表面需要进行镀铬出来,提高与变速器旋转轴相连面的硬度和耐磨性。3.3.1 从动盘毂的花键设计从动盘毂的花键目前一般采用齿侧对中的矩形花键,花键的齿数以及内外径尺寸都可以根据摩擦片的外径D以及发动机最大转矩Temax来确定,见表3.1。表3.1 从动盘毂花键的尺寸摩擦片外径D/mm发动机的最大转矩Temax/Nm花键尺寸挤压应力j/Mpa齿数n外径D/mm内径d/mm齿厚b/mm有效齿长l/mm3吨跃进货车的发动机最大转矩,取近似值,摩擦片外径,对照表中数据得:齿数,花键外径,花键内径,键齿宽,有效齿长。3.3.2 花键强度校核因为花键连接的特性并且是与变速器旋转轴相连,花键的内表面会受到高强度、高频率的交变压力,所以花键内表面很容易遭到疲劳破坏,使离合器性能下降甚至损坏。设计时需要对花键表面进行挤压应力计算,公式如下: (3-1)上述公式中:h花键的工作高度,数值用公式求得: P花键的齿侧面压力,其大小可以由式计算得出: (3-2)式中:Z从动盘毂的数目,取1。带入具体数据,计算得出: (3-3)将(3-3)带入(3-1)中:实际挤压应力小于许用挤压应力,从动盘毂花键能够正常使用,花键尺寸符合使用要求。 图3.2 从动盘毂三维图从动盘毂的加工材料为碳钢,成型后要对盘毂进行调质处理。因为花键内表面工作时所受载荷校核较大,所以要对花键表面进行单独处理,增加表面硬度及耐磨性。从动盘毂上的孔洞安装时会装入减振弹簧,对定位要求高,所以加工时一定要精准。从动盘毂的结构如图3.2所示。3.4 摩擦片设计摩擦片的尺寸在前文中已经进行计算并圆整,现在对摩擦片的尺寸进行校核:1) 摩擦片外径D的大小应使摩擦片的最大圆周速度vD不超出的范围,即: (3-4)摩擦片外径D符合要求。上式中:摩擦片最大圆周速度;发动机最高转速。2) 摩擦片内径与外径的比值c应在,即: 符合要求。3) 在按装时为保证扭转减振器的位置正确,摩擦片内径d必须大于减振器弹簧位置直径约,即。 图3.3 摩擦片三维零件图摩擦片(如图3.3)是由石棉基材料模压而成,具有较高的摩擦力。加工后的摩擦面不得有毛刺或断裂现象,影响离合器的正常使用。3.5 扭转减振器的设计扭转减振器是由弹性元件和阻尼元件构成,在离合器中起到减轻旋转轴振动的作用,并且在离合器结合中起到缓冲作用,减轻传动系统所受到的冲击。3.5.1 性能参数1)极限转矩Tj表示离合器在限位销与从动盘毂上的缺口间完全接触,不留间隙时,所能够传递的最大转矩。与发动机的最大转矩有关联。一般取,对于轻型货车,系数取1.5即2)扭转角刚度适当扭转刚度能够避免传动系统与发动机产生共振,影响离合器的使用寿命。可由经验公式进行取值,即。初取。3)阻尼摩擦转矩扭转刚度受结构及发动机最大转矩的选址,其选值不能过小。所以为了在发动机正常工作的前提下能够进一步消除共振现象,必须合理选择减振器阻尼装置的阻尼摩擦转矩。一般按下式初选:,初选。4)预紧转矩减振弹簧在安装时需要有一定的预紧,用以保证安装正确。预紧转矩一般用下式初选:,初选5)减振弹簧的位置半径R0减震弹簧位置半径R0取值时,在保证减振器正常工作性能的前提下,数值尽可能的大。并且在上文对摩擦片内径进行检验时也涉及到R0。计算R0的经验公式为: 并且同时还需满足: 综合两式考虑,取。6)减震弹簧个数Zj摩擦片外径D为250mm,当外径时,Zj的取值范围。取。3.5.2 减振弹簧计算1)减振弹簧尺寸减震弹簧的弹簧中径通常在范围内,其数值要根据结构和布置形式来确定,取。弹簧钢丝直径d通常在取值范围内,取。2) 减振弹簧的刚度k减震弹簧的刚度k的大小与已选值的扭转角刚度及位置半径有关,可由下述公式计算得到: (3-5)带入具体数值,求得k=266.7N/mm3)减振弹簧有效圈数i (3-6)上述公式中:G材料剪切模量,弹簧材料为碳钢,。将数值带入公式(3-6)中,计算得出,则减震弹簧有效圈数取整后为3圈。减震弹簧总圈数可由公式求得:。4)减振弹簧各种状态下的尺寸减振弹簧最小高度是指弹簧被压缩到极限的理想状态下的高度与实际弹簧圈间隙之和。具体数值可由下列公式算得: (3-7)弹簧总变形量是指弹簧由原始状态到压缩到极限位置时,弹簧变化的长度,可用公式表示: (3-8)弹簧自由长度是指在自由状态下的原始长度,用下式计算: (3-9) 图3.4 减振弹簧三维图根据所计算出来的优化尺寸,绘制出减振弹簧(如图3.4)。减振弹簧具有较好的弹力,能在离合器使用过程中,减少结合或分离产生的冲击。加工好的成品不得出现裂纹现象,影响离合器的正常使用。 第4章 膜片弹簧设计 4 膜片弹簧设计膜片弹簧是膜片弹簧离合器中重要的一个组成部分,外形呈碟状,中间是圆形通孔。膜片弹簧的圆形中心通孔圆周方向均匀分布着一定数量的分离指,这些分离指在离合器工作中起着杠杆的作用,此设计用来缓和冲击,吸收振动。另外当分离指起到作用时,会受到过大的集中应力,为避免出现分离指断裂,分离指的根部会用过渡圆弧来过渡消除应力集中点。4.1 膜片弹簧的材料由于膜片弹簧的形状特性并且中心分布着分离指,它的材料必须有较强的硬度和良好的综合力学性能,能在工作中承受较大的冲击和集中应力,一般选用合金材料。现在普遍采用的是硅锰钢。4.2 膜片弹簧的弹性特性1)能够自动调节压紧力。当摩擦片磨损量达到容许的极限值时,膜片弹簧的压紧力虽有变化,但与原压紧力的数值相差不大,确保离合器仍然能够正常工作。2)操作轻便。对膜片弹簧进行压缩,与其他弹簧相比,压缩距离相同的情况下,膜片弹簧所需的压力小。另外,膜片弹簧离合器采用传动片装置,具有轴向弹性,在分离其弹性恢复力和分离方向一致,而且膜片弹簧离合器中膜片弹簧代替了分离杠杆装置,减少了这一部分的摩擦损失,因此分离时的踏板操纵力大大减小。3)结构简单、紧凑。4)高速时平衡性好,压紧力稳定。膜片弹簧与压盘以整个圆周接触,压力分布均匀,与摩擦片的接触良好,磨损均匀增强摩擦片使用寿命;此外膜片弹簧的安装位置对离合器的中心线是对称的,其压力不受离心力的影响,具有高速性能好、平衡性好、造作运转时冲击和噪音小的优点3。图4.1 膜片弹簧的弹性特性4.3 膜片弹簧的基本参数膜片弹簧H/h的取值通常在的范围中,取。现在市场上膜片弹簧材料的厚度正常在范围内,取厚度为3mm,则。的取值通常在的范围内,关系到膜片弹簧的软硬度,越小,弹簧收到的压力越大,而膜片弹簧越硬。为使弹簧软硬适中,取中间值,。摩擦片平均半径,要求,取。算得,圆周后。膜片弹簧起始圆锥底角一般在之间,由公式大致算得,在允许范围内。膜片弹簧的分离指数,现在市面上的膜片弹簧通常会取18。分离指数为偶数便于生产制造。,取,。re要满足。取。4.4 膜片弹簧数据校核对膜片弹簧初选的参数进行优化,是为了保证设计出来的膜片弹簧能够满足离合器的使用性能,并在这个前提下使离合器的操纵更加平稳。对弹簧的强度也要有所要求,已达到更好地综合效果。1)膜片弹簧H/h起始圆锥底角所取值要在一定范围内,即:2)膜片弹簧的和取值要控制在一定范围内,即3)为了使膜片弹簧与压盘以整个圆周接触,压力作用点分布均匀,结合平顺,即为下列公式: 4)因为膜片弹簧结构安装的要求,、以及所求的值都要在规定范围内,即: 5)前文中提及膜片弹簧的分离指起分离杠杆的作用,且具有一定的轴向弹性,杠杆比不定,可由下述公式计算得出: 计算得出, 。 图4.2 膜片弹簧三维视图膜片弹簧(如图4.2)根据计算后的参数进行绘制,使用材料为硅锰钢,分离指沿圆周方向均匀分布,根部采用圆弧过渡防止应力集中。加工结束后工件上不得有毛刺、裂纹等现象。 第5章 压盘与离合器盖的设计 5 压盘与离合器盖的设计5.1 压盘设计压盘是离合器的重要组成部分,关系到汽车的行驶安全性。发动机输出转矩,通过飞轮及压盘与从动盘接触面的摩擦作用传给从动盘。因此压盘上也带有摩擦面,并且可以更换,避免发生不可逆损坏影响离合器的使用。对于压盘的结构设计也有一定的要求:A. 压盘要将发动机转矩由飞轮传输到从动盘,必须具有较高的刚度和一定的质量,防止在工作过程中因为温度过高而产生弯曲变形。材料选用铸造。B. 为保证高速时传动平衡性,飞轮与压盘要有良好的对中心。工作表面需光滑平整,正常对粗糙度的要求是。压盘的高度公差要小。5.1.1 压盘尺寸与结构压盘的内外径大小要跟摩擦片尺寸相关联,以保证能便于安装且正常工作。根据摩擦片的内外径选定压盘外径,压盘内径,能完全覆盖摩擦片。知道了内外径,还需知晓压盘的厚度,厚度选择依据如下:1) 压盘要有足够的质量离合器在汽车行驶中会频繁使用,在滑磨中存在摩擦功,会使离合器在短时间内聚集大量的热,热量发散不出去,很容易使压盘和摩擦片出现不同程度的损坏。为避免这类情况的发生,摩擦片必须具有较大的热容量,这样压盘的质量必须要大。2)压盘要有较大的刚度为防止在压盘工作过程中因为温度过高而产生弯曲变形,影响离合器的正常工作,压盘必须具有较高的刚度。压盘质量要大,厚度就不可能小,载重汽车压盘厚度,本次设计初选压盘厚度为。5.1.2 压盘厚度校核初选压盘厚度后,对离合器进行升温校核,要求结合一次的温升不得超过,则视为合格,若温升过高还要再适当增加压盘厚度。校核公式如下: (5-1)式中:温升,单位 y分配到压盘上的滑磨功所占的百分比,单片离合器,双片离合器W滑磨功,单位首先要计算出每次结合的滑磨功,计算公式如下: (5-2)上式中:汽车总质量,本设计汽车总质量为6290kg 车轮滚动半径,本设计 起步时所用变速器档位的传动比, 主减速器传动比, 发动机转速,计算时取将具体数值代入(5-2),算得,计算结果代入(5-1)。 未超出允许范围值,选择的压盘厚度合格。 图5.1 压盘三维视图压盘(如图5.1)厚度较大,内外径尺寸根据摩擦片的大小所决定。压盘圆周方向的三个脚要与飞轮及离合器盖相连,位置精准度高,且要求有较高的对中性,所以三脚是圆周方向均匀分布的。加工过程中要特别注意。5.2 离合器盖的设计离合器盖在离合器中主要起两方面的作用:一、与飞轮相连,将发动机输出转矩传递给飞轮;二、是离合器的外部壳体,将离合器构件放置在内,起到支撑保护的作用。此外,在设计离合器盖时需要注意以下几个方面:1) 盖的刚度离合器盖既然是离合器的外部壳体,必然需要较好的刚度,确保在高速旋转过程中不会发生变形,才能保护好内部构件。通常采用厚度均匀的低碳钢板冲压成形状复杂的离合器盖。2) 通风散热性离合器在汽车行驶中的正常工作状态就是高速旋转,但内部有多处有滑磨,极易在短时间产生大量的热,为能有效的散除热量,离合器盖制造时要留有多处通风口。3) 对中心要求离合器盖以旋转中心轴呈对称,对中性好,确保在旋转过程中不会产生离心力,使离合器正常工作。 图5.2 离合器盖三维视图离合器盖(如图5.2)根据离合器结构尺寸以及设计要求绘制,有较好的对中性,能将离合器其他元件覆盖在内。 第6章 操纵机构设计及轴的选择 6 操纵机构设计及轴的选择6.1 操纵机构离合器操纵机构是为驾驶员能在驾驶室操控离合器接合或分离的一套机构。离合器在行驶时使用频繁,提高了对操纵机构的性能要求。首先必须要省力,减少驾驶员工作量,避免疲劳驾驶。其次,要有校正机构的踏板行程,不能出现轻点踏板时就出现离合器分离现象,会提高驾驶员的操作错误率。因此设计操纵机构时要注意以下几方面:1)踩下踏板力要下;2)踏板行程要小,并且要留有校正机构的踏板行程;3)对踏板要设有极限位置;4)机构要具有一定的刚度:5)传动效率要高。离合器操纵机构的结构见图6.1图6.1 操作系统结构图6.2 从动轴6.2.1 从动轴的材料本次设计的离合器中的从动轴受了很大的载荷,但是行驶车况良好,传递载荷平稳,所以从动轴的材料选用40Cr调质刚。6.2.2 确定轴的输出端直径从动轴的直径由下列公式进行计算: (6-1)由表6-1列出的几种材料,取,n 为轴的转速,r/min,则mm,取mm。表6-1轴常用几种材料的及A值轴的材料/MPa6.3 分离轴承总成分离轴承由离合器操纵机构直接操控,驾驶员踩下离合踏板时分离轴承推动压盘向从动盘靠近。分离轴承承受的载荷比较大,且若是时间变长或者工作环境恶化导致润滑效果下降,分离轴承中的分离套筒的内表面会产生表面疲劳失效,摩擦变大,还会产生噪声、抖动。以前采用推力球和向心球两种形式比较,但这两种形式缺点很明显,因为结构不密封导致润滑条件差时间长了磨损比较严重,随之而来噪声就变大影响驾驶员的操作感受,可靠性降低,使用寿命也较低。上面两种结构因为缺点明显,越来越不能满足汽车快速发展的要求,很快就被淘汰了。目前主流是角接触推力球轴承,这种分离轴承采用全密封结构并且使用耐高温的润滑油,这样使得轴承工作时的润滑条件非常好,长时间工作过后磨损不大,工作时噪音也比较小。本次设计选择分离轴承7007C,具体参数如表6-2。表6-2分离轴承参数表型号C7007C19.1KN1.23分离轴承寿命可由下式: 式中:计算得: h,即该分离轴承寿命为29192小时。 第7章 膜片弹簧离合器装配图 7 膜片弹簧离合器装配图 图7.1 膜片弹簧离合器总装配图图7.1为绘制好膜片弹簧离合器各个零件后,进行组装形成的总装配图。 第7章 结论 8 结论这次论文主要对象是3吨载重跃进货车的离合器,有具体的设计对象。论文在第一章绪论中主要介绍了离合器作用及离合器种类,并选出适合轻型货车的离合器。毕业设计的工作是对离合器的重要部件进行设计计算及校核,并用绘图软件绘制出离合器的主要构成零件和最后总组装图。由于时间和能力的有限,毕业设计中还存在着许多不足之处,望老师见谅并提出有缺陷的地方,我会努力修正。本次设计还有一个重要的设计依据,那便是膜片弹簧的非线性弹性特性。膜片弹簧的非线性弹性特性分析对于离合器的结构、尺寸、性能等各方面产生重要影响。本文所有的设计计算和强度校核都要考虑离合器本身的材料及其性质、各部件的尺寸大小、发动机的最大转矩,还有就是驾驶员的操作体验也非常重要。 本次所设计的膜片弹簧离合器主要适于汽车总质量不大、发动机最大转矩适中的车型。其他人员涉及到此类离合器设计时可将本论文作为参考,若有错误之处,欢迎指出修正。 参考文献 参考文献1 朱利安 哈皮安.现代汽车设计概念M.北京:化学工业出版社出版,2006年.2 徐石安、江发潮.汽车离合器M.上海:海科学技术出版社,1984年.3 许兆棠、刘永臣.汽车构造(下册)M.北京:国防工艺出版社, 2012年.4 吉林工业大学汽车教研室编.汽车设计M.北京:机械工业出版社出版,1983年.5 陈家瑞.汽车构造M.北京:机械工业出版社出版,1993年.6 余志生.汽车理论M.北京:机械工业出版社,2000年.7 吴宗泽、罗圣国.机械设计课程设计手册第2版M.北京:高等教育出版社出版,1999年.8 林秉华.最新汽车设计实用手册第2版M.北京:黑龙江人民出版社出版,1994年.9 申永胜.机械原理教程M.北京:清华大学出版社,2004年.10 濮良贵、纪名刚.机械设计M.北京:高等教育出版社,2001年.11 刘鸿文.材料力学I第4版M.北京:高等教育出版社,2004年.12 孙存真、王占歧.中外汽车构造图册.底盘分册(一)M.吉林:吉林科学技术出版社,1995年. 13 王昆、何小柏、汪信远.机械设计、机械设计基础课程设计M.北京:高等教育出版社,1995年.14 孙恒、陈作模、葛文杰主编.机械原理第7版M.北京:高等教育出版社,2006年.15 李俊玲、罗永革主编.汽车工程专业英语M.北京:机械工业出版社,2005年. 致 谢本次毕业设计到这里已经接近尾声了,在这里我想感谢我的毕业设计指导老师黄大宇老师。在几个月的毕业设计过程中,黄老师一直耐心指导。毕业设计不同于以往的试卷考试,时间很充足,目标也很明确,但是它对于态度、方法的要求同样重要。刚开始的时候付老师就给我们组的几个同学集中开了指导会议,那次会议不仅仅是强调毕业设计过程中的各项注意事项,黄老师更是提醒我们毕业设计是一项系统、严谨的工程,态度决定我们能否按时按量完成并且是否能够出色地完成毕业设计。在设计过程中,确实遇到了黄老师强调过的细节问题。其次,我还要感谢我们学院。因为设计过程中需要用到学校的机房。学院及时为我们安排了机房,并且学院在教务系统上发了一些资料供我们参考。最后,我为自己本次毕业设计作简单评价。我觉得我通过这次设计,我对汽车结构的理论知识有了更深刻的认识,并将理论知识与实际相结合,正确认识汽车零件。有了这次的实际操作,我对绘图软件的运用也比以前熟系。而且在设计过程中我翻阅了许多关于机械设计方面的书籍,丰富了自己的知识面弄懂了许多之前觉得不明白的知识。为今后的工作打下了好的基础。资 料 及 译 文译文题目: A magnetorheological clutch for efficient automotive auxiliary device actuation 磁流变离合器的高效汽车辅助设备驱动 学生姓名: 学号: 专业: 所在学院: 指导教师: 职称: 20xx年 02 月 25 日 英语原文A magnetorheological clutch for efficient automotive auxiliary device actuationABSTRACT .In this paper the results of a project funded by Regione Toscana aimed at reducing the power absorption of auxiliary devices in vehicles are presented. In particular the design, testing and application of a magnetorheological clutch (MR) is proposed, aimed at disengaging the vacuum pump, which draws in air from the power-brake booster chamber, in order to reduce the device power absorption.Several clutch preliminary studies done to choose the clutch geometry and the magnetic field supply are illustrated. The final choice consisted in an MR clutch with permanent magnet, which satisfied size, torque and fail-safe specifications. The clutch characteristics, in terms of torque versus slip, were obtained experimentally for three different clutch prototypes on an ad-hoc developed test bench.As result of a preliminary simulation, a comparison between the power absorption of a current production vacuum pump, an innovative vacuum pump and both vacuum pumps coupled with the MR clutch is presented. The New European Driving Cycle is considered for simulating the vacuum pump operation both in urban and highway driving. Results show that the use of the innovative vacuum pump reduces the device consumption of about 35%, whereas the use of MR clutch coupled with the innovative vacuum pump reduces it up to about 44% in urban driving and 50% in highway driving.KEYWORDS. Magnetorheological fluid; Magnetorheological clutch; Permanent magnet; Test bench, Experimental testing; Automotive; NEDC.INTRODUCTIONNowadays, the reduction of consumption and emissions represents, together with safety and comfort issues, some of the leading trends for vehicle development. Fuel saving is promoted by the increasing attention devoted to environment protection and, at the same time, it is enforced by the pressing regulations on emissions (e.g. current EURO 5 and future EURO 6 emission standards).The reduction of consumption and emissions is pursued by different strategies, which involve several research fields. The most radical approach deals with the design and implementation of innovative drive-train technologies, such as hybrid applications for the short to medium term period, or the use of different fuels (e.g. hydrogen, ammonia, bio-fuels etc.) or different energy supply-chain (pure electric vehicles) for the long term period. However, these solutions often present a long time-to-market and, in some cases, collide with energy processing and storage .Another research field deals with the enhancement of transportation efficiency; current trends aim at reducing the consumptions and emissions by enforcing public transportation or encouraging private vehicles sharing.At the same time the main OEMs component suppliers and research institutes have been studying several particular solutions aimed at reducing the incidence of auxiliary device absorption (e.g. oil, water and vacuum pumps, air conditioning system etc.), improving the component efficiency (e.g. bearing resistance, seal friction etc.) and reducing the component mass. In particular, the reduction in consumptions is actually analysed with reference to the NEDC driving cycle, which takes into account several driving cycles including engine warm-up.The reduction of oil pump absorptions has been recently studied in by controlling the oil pressure as a function of the engine speed and engine temperature. Other studies focus on the control of variable displacement pumps on the basis of the engine oil request. In a switchable water pump was designed in order to disconnect the auxiliary device from the engine when the engine temperature results lower than a threshold value.Multiphysics research also led to the use of smart materials in vehicle performance optimization. In 9 and 10 the engine cooling fan is driven by a controllable magnetorheological clutch. The use of smart materials permits the regulation of speed and, consequently, of power absorbed by the cooling fan optimizing its operation on the basis of temperature control (e.g. the cooling fan could be disengaged during engine warm-up). The use of smart materials in the automotive industry has been pursued since many years, especially in suspension design , in order to improve the drivers comfort and the vehicle dynamic performance by changing the apparent viscosity of the MR fluid filling the dampers.In this paper a multiphysics research aimed at reducing the absorption of vacuum pumps in Diesel engines is presented. The activity was carried out in co-operation between Pierburg Pump Technology (Livorno, Italy) and the University of Pisa, the University of Bologna and the Politecnico of Torino (Italy). Aim of the research, which was funded by Regione Toscana in the framework of the “Bando Unico 2008”, was the design of a new vacuum pump, actuated by a magnetorheological clutch.In particular, this paper describes the development of a fail -safe magnetorheological clutch 14 which was designed for disengaging the vacuum pump from the cam-shaft when its operation is not strictly necessary. The mechanical and magnetic design of the clutch, respectively conceived and developed by the Department of Civil and Industrial Engineering and the Department of Energy, Systems, Territory and Constructions of the University of Pisa, have been proposed and discussed in. In this paper, the experimental characteristics of the clutch in the different operating conditions, which were measured on an purposely designed test bench , are discussed in comparison with the absorption data of a vacuum pump currently on the market, in order to evaluate the feasibility of a new integrated MR clutch-vacuum pump system.POWER-BRAKE AND VACUUM PUMP OPERATIONI n conventional cars, the braking maneuver is imposed by the drivers pressure on the brake pedal, but the resultant force on the braking master cylinder is amplified exploiting the difference of pressure between two chambers, one connected with ambient air and one (the booster chamber) with the intake manifold, for a throttled gasoline engine,or to the vacuum pump driven by the cam-shaft in Diesel engines 18 .In case of Diesel engines, starting from atmospheric pressure, the vacuum pump draws in air from the booster chamber till the pressure reaches the steady value pm , as shown in Fig. 1. The emptying time, which is the time taken to reach the pressure steady value pm , results a function of the cam-shaft speed (it is half the engine speed in 4-stroke engines). In Fig.1 the emptying trends are shown with reference to a current production vacuum pump (C.P.) and an innovative one (New), which was designed in the framework of the funded project. The engine speed was set at 4000rpm, which corresponds to 2000rpm at the cam-shaft.If the emptying characteristic is similar for both solutions, significantly different profiles can be found for the absorbed torques, as shown in Fig. 2. The torque profiles were experimentally measured on a vacuum pump test rig. During tests, the oil temperature was imposed at 120C and the torque was measured at several steady speed values for both the current production and innovative vacuum pump, and the data were interpolated by a piecewise function. During operation, once the saturation pressure pm is reached in the chamber, the vacuum pump goes on rotating even if its operation is no longer necessary. The power loss could be avoided by disengaging the vacuum pump. The dissipated power can be easily estimated on the basis of the plots of Fig.2, which give the absorbed torque as a function of the cam-shaft speed.Figure 1: Power-brake booster chamber pressure profile.Figure 2: Vacuum pump torque absorption.VACUUM PUMP DISENGAGING CLUTCHIn order to carry out the disengagement of the vacuum pump, a clutch could be interposed between the can shaft and the vacuum pump with strict packaging requirements. Due to the pressing safety requests of the braking system, the clutch has to be fail-safe. In addition, no axial load must be exerted on the cam-shaft, so a traditional friction clutch could not be used. The design choice fell on the use of a magnetorheological (MR) fluid clutch, thanks to the peculiar properties of MR fluids listed in the next section.Magnetorheological fluidsMagnetorheological fluids are suspensions of micro -sized ferrous particles in a carrier fluid 19. Their main characteristic consists in changing their rheological properties if subjected to a magnetic field. In particular, when not subjected to a magnetic field they behave as Newtonian fluids (N. M.), whereas under the effect of a magnetic field they exhibit a viscoplastic behavior, which can be modeled in first approximation by the Bingham-plastic model . According to this model, the stress versus shear-rate characteristic can be considered as the superposition of a rigid perfectly-plastic Behavior (characterized by a yield stress value y , which is a function of the magnetic field H ) and a linear viscous contribution as shown in Fig. 3.Figure 3: Newton and Bingham modelsAs regards the vacuum pump disengagement, the following favorable properties of MR fluids have to be considered (numerical values are referred to Lord Corporation MRF140CG fluid):- low power loss with disengaged clutch due to low viscosity for the unmagnetized fluid (0.28 Pas);- high engaged clutch transmissible torque due to high yield stress for the magnetized fluid ( 55 kPa at 200 kA/m);- no axial load needed to generate shear stress;- fast switching time (10ms) from unmagnetized to magnetized fluid.Clutch designOn the basis of the design specification listed in Tab. 1, several preliminary design concepts (Fig. 4) were considered in order to define a suitable configuration. The comparative analysis of the possible solutions included several FE magnetic simulations which were carried out by the research team of the Department of Energy, Systems, Territory and Constructions of the University of Pisa.External Diameter 70 mmOverall length 2.5 NmDisengaged torque 0.5NmMaximum speed3000rpmTable 1: Design specifications.The external diameter and the overall length were limited by the available volume in the proximity of the vacuum pump. The engaged clutch had to assure the torque transmission necessary for the vacuum pump operation, whereas the disengaged clutch torque had to be lower than the torque absorbed by the vacuum pump at steady pressure pm (Fig. 1).The maximum speed is equal to the maximum envisaged speed of the cam-shaft.The four basic design given in Fig.4 were taken into consideration. In all solutions with the exception of the first one, the magnetic field is provided by permanent magnets (PM), which assure a fail-safe actuation against possible battery faults. The analysis of the different geometries allowed to confirm, with the support of quantitative numerical values, that, in order to have a high torque it is necessary to put the MR gap at the larger diameter and, at the same time, to achieve a high magnetic field in the MR gap. Those issues make the solution shown in Fig. 4d, which has a relatively large permanent magnet and an outer MR gap, advantageous with respect to the others; such a solution resulted also conveniently simpler than the multi-disc or multi-cylinder configurations.A more detailed discussion of the examined geometries can be found in 15.In addition, in order to compare the capability of the developed prototypes two performance indexes were also proposed in 22: an exploitation index which is a measure of the magnetic design effectiveness and an efficiency index which is a measure of the overall spurious torque, other than the pure viscous one.The former is the ratio between the actual (experimentally measured) magnetorheological torque and the maximum ideal magnetorheological torque, which would be available if the entire MR gap was subjected to a uniform magnetic field (the one which takes the MR fluid to saturation).The latter is the ratio between the ideal spurious torque given by the viscous action of the unmagnetized MR fluid and the actual (experimentally measured) spurious torque, which also includes friction in bearings and seals and any possible unwanted magnetization of the fluid for ineffective shielding of the MR gap.The above indexes are bound in the (0-1) range and can be used to analyze any MR device. In particular, the efficiency index results important in the context of the present research, with respect to the minimization of losses, when the clutch is in the disengaged configuration. Clutch prototypesThree prototypes were manufactured on the basis of the layout shown in Fig. 4(d). Each prototype (Fig. 5) consists of an input and an output coaxially shafts. The gap between the two groups is filled the MR fluid, which can be magnetized by a rare earth NeFeB PM. The PM can slide in a cylindrical room. When the magnet is positioned close to the fluid it assures fluid magnetization and the engaged clutch condition, whereas when it is placed away from the fluid its magnetic field is shielded by a ferromagnetic ring fixed to the input shaft and the clutch results disengaged. 中文翻译磁流变离合器的高效汽车辅助设备驱动摘 要本文由托斯卡纳区政府资助项目的结果,旨在减少在车辆辅助设备的功率吸收。特别是提出设计、测试和磁流变离合器(MR)中的应用,旨在脱离真空泵,它将空气吸入功率制动助力器的增压室,以减少设备的功率吸收。几个离合器做选择,说明离合器几何及磁场供应的初步研究。最后的选择包括磁离合器与永久磁铁,满足大小、扭矩和故障安全规格。离合器的特性,在转矩与滑移方面,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号