0橡皮泥按压器底座注塑模具设计及型腔加工仿真.docx

橡皮泥按压器底座注塑模具设计及型腔加工仿真机械设计【含CAD图纸、说明书】

收藏

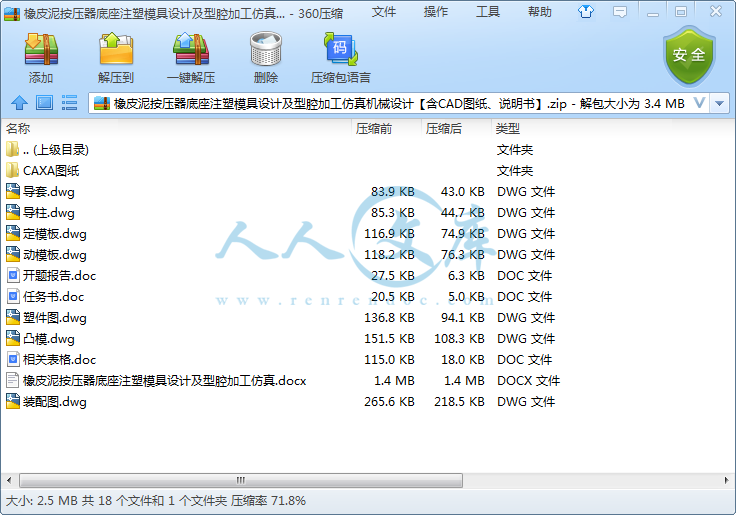

资源目录

压缩包内文档预览:(预览前20页/共55页)

编号:22912924

类型:共享资源

大小:2.77MB

格式:ZIP

上传时间:2019-11-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

橡皮泥

按压

底座

注塑

模具设计

加工

仿真

机械设计

CAD

图纸

说明书

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

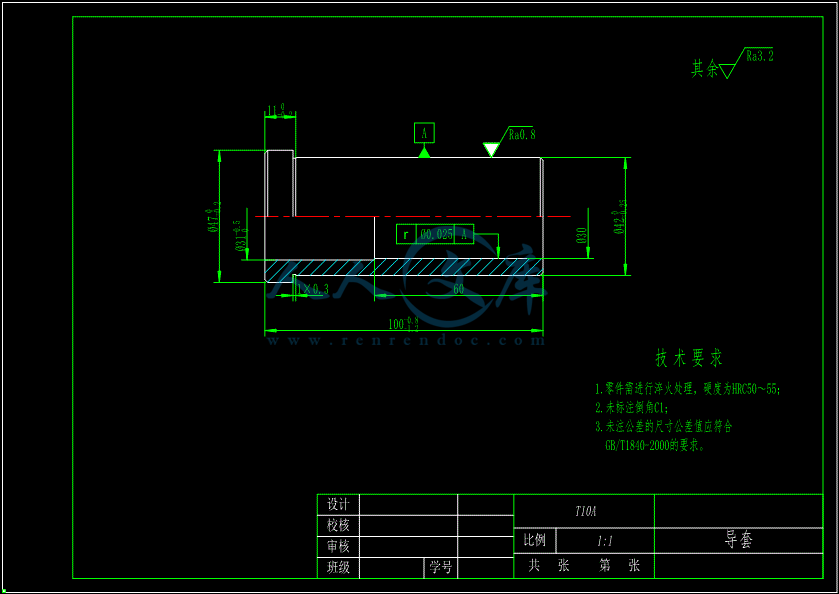

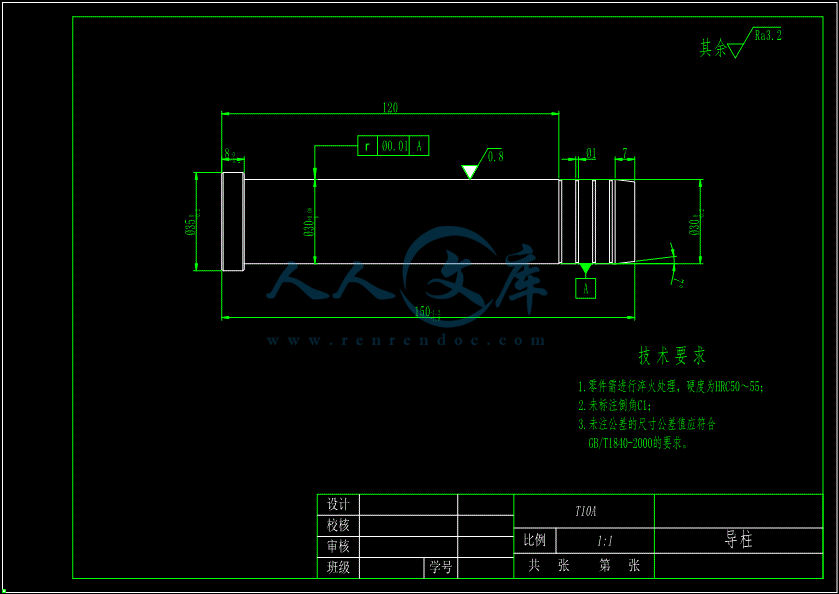

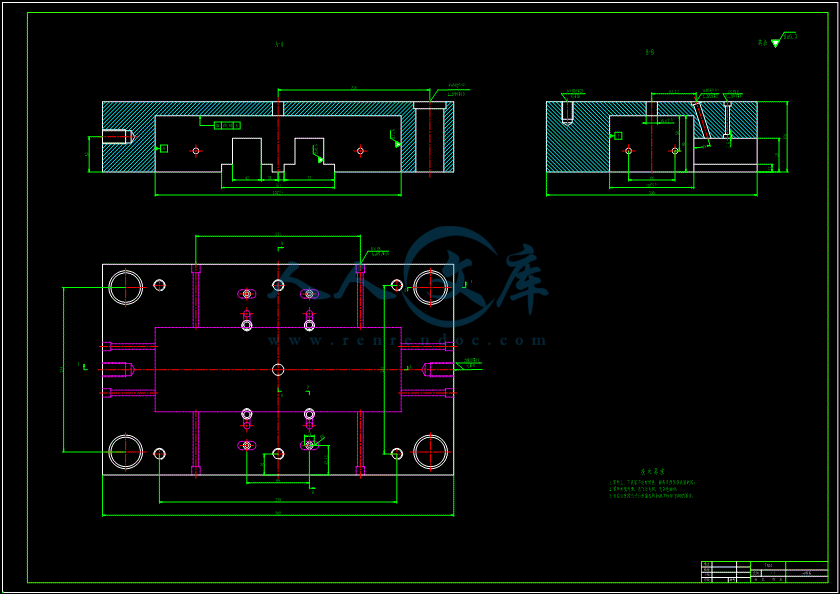

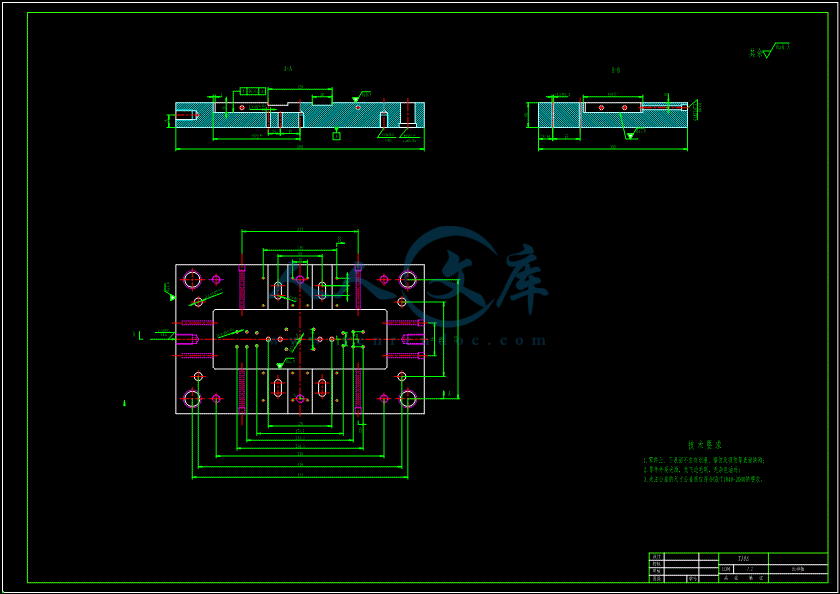

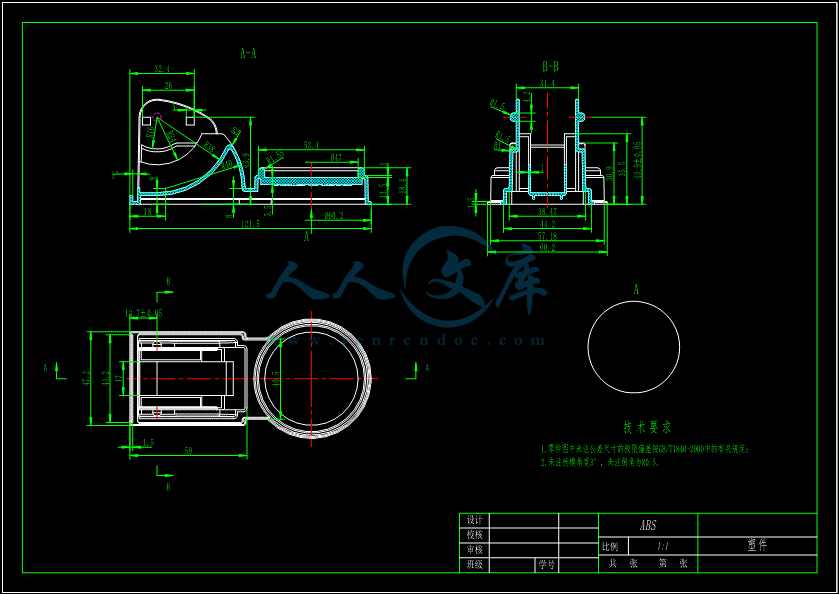

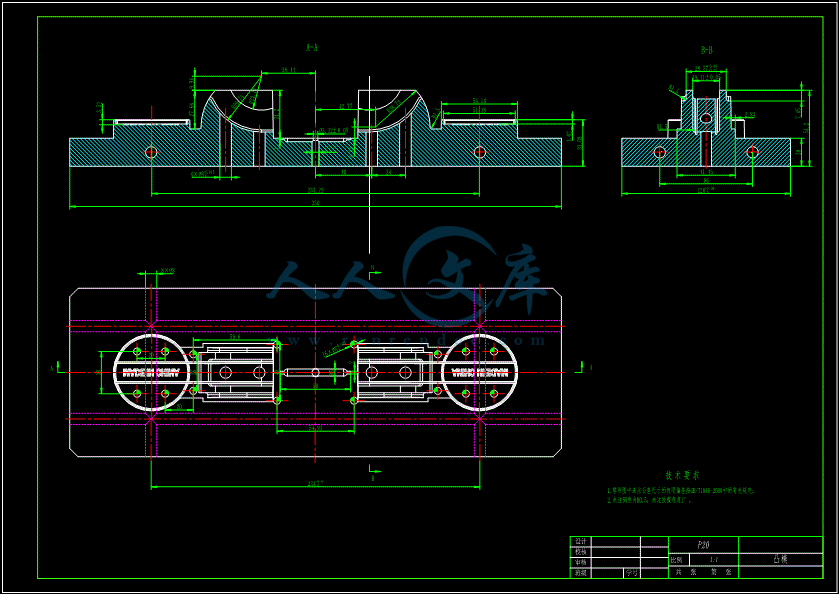

压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985摘要橡皮泥按压器底座是家庭儿童玩具用品,日益激烈的市场竞争要求企业降低成本、高效率地开发新产品,提高对市场的响应速度。本课题要求根据提供的橡皮泥按压器底座实物进行测绘并完成零件的模型重构,然后利用模流分析软件Moldflow分析塑件、优化工艺参数,通过Creo完成模具整幅3D设计,结合AutoCAD完成模具的2D装配图及零件图的设计。进而改进传统注塑模具设计方法、加快模具设计速率、节约制造成本。基于Creo建模和Moldflow模流分析的橡皮泥按压器底座注塑模具设计,其方案如下:(1) 确定型腔数目和排列方式为一模两腔。(2) 应用Creo软件“自上而下”的设计理念以及其强大的模具设计功能完成橡皮泥按压器底座产品的模型重构、拔模角度分析、分型面设计、型芯型腔、滑块等关键零部件设计;利用EMX插件完成模架加载、浇注系统、冷却系统、侧向抽芯机构、推出机构等机构的设计。(3) 应用Moldflow软件分析,找出塑件的几何中心位置,模拟并计算塑件的翘曲变形,塑件熔体的流动性分析,检验冷却系统的冷却能力。若有较大的成型缺陷采取对工艺参数优化或者变更塑件结构的方法调整。(4) 使用Creo软件进行数控编程,并对型腔进行加工仿真。关键词 注塑模具;橡皮泥按压器底座;模流分析;加工仿真AbstractPlasticine press bases are household childrens toys, and increasingly fierce market competition requires companies to reduce costs, develop new products with high efficiency, and improve their response to the market. This project requires the physical modeling of the rubber mud presser base to be provided and the model reconstruction of the part to be completed. Then the Moldflow analysis software Moldflow is used to analyze the plastic parts and optimize the process parameters. The whole 3D design of the mold is completed by Creo, and the mold is completed with AutoCAD. 2D assembly drawing and part drawing design. Then improve the traditional injection mold design methods, speed up the mold design rate, saving manufacturing costs.Based on Creo modeling and Moldflow mold flow analysis plasticine press base injection mold design, its program is as follows:(1) Determine the number and arrangement of the cavity as one cavity and one cavity.(2) Using Creo softwares top-down design concept and its powerful mold design capabilities to complete modeling remodeling, draft angle analysis, parting surface design, core cavity, slipper Blocks and other key parts design; use EMX plug-in to complete the mold loading, pouring system, cooling water, lateral core pulling mechanism, stripping mechanism and other important system design.(3) Moldflow analysis software, Moldflow, was used to analyze the optimal gate location of the plastic parts, predict the amount of warpage of the molded parts, analyze the melt flow of the plastic parts, and check the cooling capacity of the cooling system. If there are large molding defects, adjust the process parameters or change the structure of the plastic parts.(4) Use Creo software to carry on the numerical control programming, and carries on the processing simulation to the cavity.Keywords injection mold glaze pressing pressure basement modular analysis machining simulationVI目 录摘要IAbstractII1 绪论11.1 注塑模具的发展现状11.2 注塑成型原理及工艺过程11.3 Creo在模具设计中的应用11.4 注塑模具设计CAE技术简介22 塑件成型工艺性分析32.1 塑件模型重构32.2 脱模角度分析32.3 塑件材料的选择42.4 塑件的工艺性42.4.1 表面质量42.4.2 精度等级53 模具结构形式的确定及注射机的选择63.1 型腔数目的选择及排列方式的确定63.1.1 型腔数目的选择63.1.2 型腔排列方式的确定63.2 分型面的确定73.3 体积质量的计算83.4 注射机的选择83.5 注射机相关参数的校核94 基于Moldflow的模流分析104.1 Moldflow软件简介104.2 模型的导入与网格的划分、处理104.3 塑件的最佳浇口位置分析124.4 塑件的翘曲分析124.5 塑件的流动性分析124.5.1 充填时间和流动前沿温度124.5.2 锁模力和螺杆速度134.6 塑件的冷却分析144.7 分析结果145 脱模、浇注、冷却及排气系统的设计155.1 脱模机构的设计155.1.1 脱模力的计算155.1.2 塑件推出机构155.1.3 凝料脱出机构165.2 浇注系统设计原则175.3 主流道、分流道、浇口设计175.3.1 主流道设计175.3.2 分流道设计175.3.3 浇口设计185.4 冷却系统的设计195.4.1 模具温度的控制方法195.4.2 冷却水路设计195.5 排气系统的设计205.5.1 设计原则205.5.2推杆排气设计206成型零件、结构件的设计及注射机校核226.1 侧向抽芯机构的设计226.1.1 斜导柱与抽芯距的设计计算226.1.2 滑块的压块、楔紧与导向装置的设计226.2 模板尺寸的确定236.2.1 模仁尺寸的确定236.2.2 定模板和动模板尺寸的确定246.2.3 模具高度尺寸的确定246.3 导向装置的设计256.4 注塑机的校核256.4.1 注射量的校核256.4.2 模架外形尺寸的校核266.4.3 模架高度的校核266.4.4 开模行程的校核267 基于Creo的型腔加工仿真277.1 设置制造数据277.1.1 选择加工机床277.1.2 设置刀具数据287.2 加工仿真287.2.1 粗加工287.2.2 精加工298 注塑模具总装设计31结论33致谢34参考文献351 绪论1.1 注塑模具的发展现状在进入21世纪之后科学技术的蓬勃发展,互联网技术的普及和全球信息化,带动全球经济的快速发展和全球一体化的进程不断加快。各行业的塑料制品需求量正在逐年增加,对塑料制品质量的要求不断提高,从而带动注塑模具行业的发展。模具工业是制造业中的一项基础产业,因此模具行业的发展水平也是整个制造业水平的重要标志之一,素有“工业之母”的称号1。全球经济一体化、信息一体化进程的加快,使我国模具制造业的发展步伐飞速前。据悉,全国生产协会统计数据显示出,到2015年,所有机械加工行业中零件的精加工约有55%由模具设计制造的,粗加工中约有75%都是由模具设计制造的2。模具技术的进步决定这模具工业的发展,全球多数国家,尤其是那些工业相对发达的国家,模具技术的开发使他们非常看重3。未来注塑模具将向微型化、大型化、个人化、节能化等发展。各类产品主要往微型化的方向发展,这个趋势必然会越来越符合市场的规律。同时大型化的发展趋势同样是日后产品的发展方向,很多企业将对那些大型化注塑模具进行研究与开发,因为这不但顺应市场的需要,更是获得效益的另一个重途径。节约能源也已成为未来注塑机的发展主流,未来国际市场发展方向是全电动和两板式4。1.2 注塑成型原理及工艺过程注塑成型的原理是将塑料从注射机的料斗送进加热的料桶中,经过加热熔融塑化,通过注射机注入闭合好的模具型腔,经一定时间的保压增密、冷却成型,最后塑件脱模得到我们设计形状的成型塑件。注塑过程中的4个主要阶段是熔融塑化、物料填充、保压增密和冷却,每个阶段的主要工艺参数不同。注塑成型是一个循环过程,每一周期主要包括:加料-塑化-充模-保压-冷却-脱模-合模。取出塑件后又在闭模,进行下一个循环5。1.3 Creo在模具设计中的应用Creo作为一种国内最流行的三维工程设计软件,目前越来越多的工程技术人员使用它进行产品与模具的设计与开发。本文使用Creo的模具设计模块对橡皮泥按压器底座进行注塑模具设计。注塑模具设计的一般过程为6:(1) 在Creo中零件设计或零件装配的模块先重构塑件模型。(2) 新建mfg文件,选择模具型腔。(3) 导入零件并进行拔模角检测,检测无误后进行后续操作,否则对零件进行修改。(4) 创建工件,自动或手动添加体积块。(5) 设置收缩率,给定收缩公式,选择收缩对应的坐标系,设置所使用材料的收缩率。(6) 设计分型面,基于分型面分割并抽取体积块。(7) 在模具设计环境中绘制模具各个零件。(8) 创建流道和冷却水道和其它必要的模具特征。(9) 进入EMX模架加载模块,进行模架加载,调整模架尺寸参数。(10) 创建工程图,导出二维图纸。本设计依照这一过程对橡皮泥按压器底座进行了模具设计。其中模流分析使用了专门的分析软件Moldflow。(详细情况请参考第4章节)1.4 注塑模具设计CAE技术简介市场经济使得传统的设计方法逐步丧失竞争力,随着新材料和新成型方法的不断出现,问题更加突出。在实际生产中,对于大型、复杂、精密模具仅凭有限的经验难以对多种影响因素做综合考虑和正确处理。传统试错法的生产方式难以满足现代塑料工业蓬勃发展的需求。进而促进计算机辅助工程(Computer Aided Engineering)的发展。注塑模具CAE技术是通过设置相应的工艺参数对CAD中建立的模型进行分析,验证模具结构的合理性,并做出相应的优化分析7。注塑CAE技术是CAE技术中的一个重要组成部分,是一种专业化的有限元分析技术。采用CAD/CAE技术进行模具设计制造,生产效率得到明显提高,质量水平有了显著提升,成本大幅降低,劳动强度明显减轻,极大推动了模具工业的进步8。注塑CAE技术的出现使模具设计建立在科学的分析基础上,提高了模具的设计水平和效率,从而提升塑件制品质量和生产效率。、成型过程数值模拟是模具CAE中的基础,目前采用的数值模拟方法主要有限元法、有限差分法、边界元法、直接差分法等方法9。用三维实体模型取代中心层模型,根据不同形状的塑件Moldflow提供了三种不同的有限单元模型:MIDPLANE、FUSION、3D模型。Moldflow2014具有集成化和非常人性化的操作界面,用户界面具有更强的直观、直感和直觉性,操作非常方便。2 塑件成型工艺性分析2.1 塑件模型重构Creo是美国PTC公司于2010年10月推出CAD设计软件包。新发布的Creo带来四项突破性的技术,一举解决可用性、互操作性、技术锁定和装配管理方面积聚已久的问题。采用Creo建立模型,对于工程师来说更加自然直观,无需采用复杂的几何设计方式,所以很多从事工程设计的人员使用它进行产品设计开发。Creo涵盖了产品从概念设计、工业制造设计、三维模型设计、分析计算、动态模拟与仿真、工程图输出,到生产加工产品的全过程10。a 玩具组装 b 玩具实物图21 橡皮泥按压器底座橡皮泥按压器底座是儿童橡皮泥玩具中的一个组件,它依靠上下两个玩具按压橡皮泥,使其得到想要的橡皮泥形状。实际外观效果和使用方法见图21。a 斜视图 b 俯视图图22 橡皮泥按压器底座塑件模型在注塑模具设计之前,先要使用Creo对塑件进行建模。基于Creo的橡皮泥按压器底座塑件模型见图22。2.2 脱模角度分析如图23所示,在Creo软件中分析得到的塑件脱模角度为3,此脱模角度满足模具塑件脱模,亦无需修改。图23 橡皮泥按压器底座模型的脱模角度2.3 塑件材料的选择塑件材料用于生产儿童玩具必须要有稳定的化学性能,对接触物橡皮泥有很好的耐腐蚀性,儿童在室温使用安全无毒,市场价格合适,产品有利润空间,所选的塑料要易于成型且成型之后表面质量要好。根据参考文献5,11查得ABS其冲击强度极好、耐磨性优良、而且具有耐油性、不透水最重要的是ABS是无毒的(满足儿童玩具的生产要求)。ABS价格合适,常用作生活用品等,其缺点是耐热性差。综合考虑制造儿童玩具塑料橡皮泥按压器底座最好的材料是ABS。ABS塑料的相关参数见表21。表21 ABS的应用与特性材料名称典型应用范围注射模工艺条件化学和物理特性ABS(丙烯腈,丁二烯和苯乙烯组成的三元共聚物)广泛应用于电器外壳、汽车仪表盘、机械、日用品等领域。干燥处理:注塑前必须进行干燥处理。对塑件表面要求光泽较高的须长时间预热干燥,最低温度不得低于80最高温度不得高于90,时间不得低于3个小时。熔化温度:160240。模具温度:4090。注射压力:70 100 MPa。注射速度:应使用尽可能快的注射速度。各种型式的浇口都能使用。ABS有优良的力学性能,其冲击强度极好,可以在极低的温度下使用;塑料ABS的耐磨性优良,尺寸稳定性好,又具有耐油性。ABS是无毒的,不透水,密度为1.051.18g/cm3,收缩率为0.4%0.9%,弹性模量值为2 GPa,泊松比值为0.394,吸湿性1%。 2.4 塑件的工艺性2.4.1 表面质量塑件的表面粗糙度和外观质量决定了塑件的表面质量。根据参考文献11中查到几种注塑模具材料塑件表面粗糙度,见表22。表22 几种常用材料塑件表面粗糙度国家标准(GB/T14486-1993)材料Ra参数范围/um0.0250.050.100.200.400.801.603.206.30ABSPCPAPPPE影响塑件的表面质量的因素有材料本身的质量属性、注塑成型的工艺条件和凹、凸模表面质量,其中凹、凸模的表面质量影响最大。根据表2-2可知ABS材料通过注塑成型可以得到表面粗糙度0.0251.60之间的塑件,完全满足儿童玩具橡皮泥按压器底座的表面质量要求。2.4.2 精度等级根据塑料自身属性,我国在1993年发布了塑料制件尺寸公差的国家标准,并在2008年重新修订更名为模塑件尺寸公差表。ABS材料模塑件公差等级见表2311。表23 ABS塑件公差等级和使用(GB/T14486-2008)材料代号模塑材料公差等级标注公差尺寸未注公差尺寸高精度一般精度ABS丙烯腈,丁二烯和苯乙烯MT2MT3MT5塑件橡皮泥按压器底座为一般儿童玩具,对精度没有过多要求,所以根据此表精度选用一般精度MT3。493 模具结构形式的确定及注射机的选择3.1 型腔数目的选择及排列方式的确定3.1.1 型腔数目的选择注塑模具的型腔数目是根据多种因素合理的选择,例如塑件的精度较高时尽量采取一模一腔,型腔越多,精度也相对降低;多腔模比单腔模的制造难度大;如依据经验推算,生产批量在10000件以上,采用一模多腔是最佳的选择;多腔模生产效率高于单腔模;模具制造成本不是简单的倍数关系,它会随着生产数量的增加而减少。本设计模具型腔数目根据注塑机的公称注射量确定5:n0.8Vg-VjVn (31)式中 n型腔数目;Vg注塑机的公称注射量;Vn单个制品的质量;Vj浇注系统的质量。使用Creo可以方便快速的得到橡皮泥按压器底座的质量属性,根据表2-2注塑模具使用ABS材料,取其密度为=1.1g/cm3,模型体积为V=29.77cm3,所以模具质量为m=V=32.75g。根据上式,拟选用注塑机的公称注射量为100g,在Creo环境分析得到塑件的质量属性为32.75g(=1.1g/cm3),由于塑件较小,拟取浇注系统的质量W2为塑件质量的15%为4g。代入上式为:n0.8100-432.752.37 (32)此时取n值为2,即型腔数目为2。根据计算结果,橡皮泥按压器底座应采用一模两腔。3.1.2 型腔排列方式的确定型腔排列方式的具体要求:(1) 在满足设计本身的需要时,浇注系统中的凝料越少越好,可以节约制造成本,变相提高经济效益。(2) 保证模具凹、凸模之间各处的温度,每个腔塑中塑件的收缩基本相同。(3) 本设计采用一模多腔,要做到相同的塑件要从相同的位置填充熔料,最大程度的做到各型腔同时进料,同时充满型腔。塑件两侧分别有一处破孔,所以该塑件要增加侧抽芯结构。综合各方面的考虑,此塑件将采用平衡式,即一字型排列方式,设计结构如图31所示。图31 一字型型腔排列方式3.2 分型面的确定分型面是模具上用以取出塑件或浇注系统凝料的可分离的接触面。分型面有多种形式,常见的有水平分型面、阶梯分型面、斜分型面、辅助分型面和异型分型面。分型面一般为平面,但有时为了脱模方便也要使用曲面或阶梯面,这样虽然分型面加工复杂但型腔加工会较容易。塑件断面轮廓最大的地方是分型面首先考虑的,分型面选择是否合理,关系到塑件能否完好成型的条件。选择分型面时有下面一些原则可以遵循:(1) 外表美观原则;(2) 加工方便原则;(3) 成型容易原则;(4) 脱模顺利原则。在Creo模具设计中,分型面是将工件或模具零件分割成模具体积块的分割面。在设计分型时要满足下面两个要求:(1) 分型面必须与要分割的工件或模具零件之间不得有缺漏,要做到完全相交;(2) 分型面和分型面之间不能相交,否则分型面不能创建12。Creo中有两种方法设计分型面:(1) 在Creo中利用模具模块“分型面”专用设计工具来创建分型面特征,如拉伸分型面,利用侧面影像曲线和裙边分型面设计等;(2) 在Creo零参考模型或零件模型中利用“曲面”工具做出分型面曲面,再转到模具模块中利用此曲面来设计分型面。在第二种方法中,设计者可以利用Creo强大的造型功能来设计出复杂的分型面。在本设计中,由于初次接触Creo模具模块,以及对基于Creo的模具设计较陌生,故采用第一种方法,成功分模后的分型面如图32。图32 模具分型面通过图32可以看到,分型面组是由四个修补面,两个模型内表面外加一个轮廓投影面组成。3.3 体积质量的计算使用Creo可以方便快速的得到橡皮泥按压器底座的质量属性,如图33所示。图33 模型体积质量属性注塑模具使用ABS材料,根据表2-2取其密度为=1.1g/cm3,模型体积为V=29.77cm3,模型质量为m=V=32.75g,塑件体积为 V塑=2V=59.54cm3。此模型采用的是一模两腔,根据经验公式,计算所需塑料熔体的总体积为5:V总=1+VnV塑=1.259.54cm3=71.448cm3 (33)式中 V总注射塑料熔体的总体积;Vn除塑件外凝料体积,Vn=0.2V塑;V塑塑件所需熔体的体积。3.4 注射机的选择根据注射机的公称注射量选择注射机型号,计算公式如下11:V公=V塑0.8=71.4480.8=89.31cm390cm3 (34)式中 V公注射机公称注射量。根据计算结果,考虑到模架尺寸较大,塑件尺寸较高。查阅模具设计与制造简明手册初步选定公称注射量为250、型号为SZ-250/160的注射机。所选注射机主要参数见下表31。表31 注射机主要技术参数技术指标参数技术指标参数理论胶射容量/cm3250胶射方式螺杆式螺杆直径/mm50胶射速率/mm135锁模力/kN1600模板最小厚度/mm200胶射压力/ MPa127模板最大厚度/mm400螺杆转速/(r/min)16170电机功率/kW39模板最大行程/mm350拉杆空间/mm3703703.5 注射机相关参数的校核11(1)射胶压力的校核由表21、表31可知,ABS塑料的胶射压力最小为70 MPa,最大为100 MPa,该注射机的最大胶射压力为127MPa,则:KP=1.390=117K1F胀=1.2541kN=649.2kN,注射机锁模力校核合格。4 基于Moldflow的模流分析4.1 Moldflow软件简介Moldflow是一款专用于塑模产品设计与制造的软件。Moldflow软件包括两个模块:塑件顾问(AMA)和高级成型分析专家(AMI)。AMA用于普通模流分析,AMI用于专业模流分析。由于AMI模块在工程中应用较广,本章应用AMI进行模流分析13。Moldflow的工作流程分为前处理和后处理,如图41,图42所示。图41 前处理图42 后处理4.2 模型的导入与网格的划分、处理将使用Creo创建的塑件模型另存为STL文件,然后新建工程并命名为anyaqidizuo.mpi,使用导入命令将保存的塑件模型STL文件导入到Moldflow,选择网格类型进行网格划分。网格划分与处理的越好,后面填充、冷却、翘曲等分析的准确性越高,因此要细致地修改网格。选择双层面网格,划分的网格边长通常为塑件壁厚的1.52倍,网格越小分析精度越高,但同时会增加后续分析的计算量,运算时间将会延长。在本设计中,网格边长采用自定义,对于曲面和圆弧区域,采用弦高控制网格边长。网格划分完毕后要进行网格统计,网格统计结果见图43。图43 网格划分结果网格划分中应当没有自由边、交叉边和相交单元等缺陷,连通区域应当为1,最大纵横比应小于20,网格匹配百分比应大于85%,对于冷却和翘曲分析,则网格匹配百分比必须高于90%,最大纵横比应小于6,否则不能进行正确分析。从上图中可以看出,网格存在自由边和相交单元,纵横比过大。应当对相关区域进行处理。使用自由边诊断命令找出自由边,然后使用缝合自由边命令,从而消除自由边。使用相交单元诊断命令找出相交单元,消除相交部分。使用纵横比诊断命令查找纵横比过大的单元,这些引出的彩色单元由线条,便于查找。纵横比诊断结果见图44。图44 纵横比诊断结果对纵横比的处理主要使用合并节点、插入节点、移动节点和交换边命令等。塑件前部某区域纵横比过大,将部分节点合并后纵横比低于6,无奇异三角形,使用以上方法对指引线区域进行处理,当指引线全部去除后,再次进行网格统计,统计结果见图45。图45 修改后网格划分结果从图中可以看到处理后的网格比刚划分的网格质量有明显的提高,其中最大纵横比降到6,匹配百分比提高到91.6%,相互百分比提高到94.5%.网格划分结果满足后续冷却和翘曲等分析的要求。4.3 塑件的最佳浇口位置分析使用Moldflow分析塑件最佳浇口位置,结果见图46。图46 浇口位置分析图中看出蓝色最深处是该塑件的最佳浇口位置。该注塑模具采用的是一模两腔,型腔布局的方式无法采用Moldflow的最佳浇口位置。4.4 塑件的翘曲分析翘曲是指塑件未按照设计的形状成形,发生的扭曲。塑件翘曲是由于成型塑件的冷却阶段收缩不一致导致内应力分布不均匀引起的变形,或者脱模阶段受到外力作用造成的。塑件模型的翘曲变形分析结果见图47。图47 所有因素翘曲变形分析可以看出塑件的翘曲变形为0.5968mm,变形很小。ABS塑料制品的翘曲变形量应当小于2mm。产品合格,所以不需要进行结构优化。4.5 塑件的流动性分析4.5.1 充填时间和流动前沿温度塑件充填时间的分析如图48所示。图48 塑件完全充填时间从图中可知,塑件完全填充的时间是1.492s,填充的时间短、效果好。塑件流动前沿温度的分析如图49所示。图49 流动前沿温度分析可以看出,左右两侧前沿温度对称,最高温度不超过原料ABS的使用温度,且最大温差在15以内,符合设计标准。4.5.2 锁模力和螺杆速度锁模力的分析如图410所示。图410 塑件锁模力分析图中,前段斜率很大的线条对应注射填充阶段,中段斜率一定的线条对应保压补缩阶段,后端线条对应冷却和脱模阶段14。图中塑件充填最大压力低于700kN,低于注射机的锁模力。Moldflow填充分析推荐的螺杆转速如图411所示。图411 推荐的螺杆速度图推荐螺杆最大速度不超过110 r/min,根据表31注射机的螺杆速度16170 r/min之间。推荐螺杆最大速度符合生产要求。实际生产时可参考推荐转速曲线对注射机进行调速。4.6 塑件的冷却分析冷却系统的设计(具体的设计过程将在第5章中介绍)和分析如图412所示。图412 回路冷却温度分析图中可以得到,冷却液进口温度为25.01,出口最高温度为25.87,温差较低,说明冷却系统的冷却能力没有问题。4.7 分析结果上述分析可知,此塑件的翘曲量主要是收缩不均。收缩不匀与材料本身收缩率,塑件厚度不均匀都有关系。查阅参考资料11,ABS收缩率取0.6%,收缩率不大,变形量相对比较小,材料选用合理。塑件在前文中分析得到,厚度较为平均,塑件最厚处为3mm。经软件分析,该处变形量较小为0.5968mm,小于2mm。所以塑件的翘曲变形符合塑件质量要求。5 脱模、浇注、冷却及排气系统的设计5.1 脱模机构的设计脱模机构的设计原则如下:(1) 推出平稳原则:推件的排布方式要均匀。(2) 推件给力原则:推件的推出位置应在塑件刚强都大的部位。(3) 塑件美观原则:推件位置要隐蔽,不能影响塑件外观。(4) 安全可靠原则:推件要有足够强度,能将塑件完全推出模具。(5) 加工方便原则:要尽可能的采用相同规格的推件。5.1.1 脱模力的计算在本设计中,由于塑件外形复杂,型芯部分不规则,最终将塑件简化为矩形体,采用经验公式计算脱模力。=a+bt10 (51)式中 表示比例系数,10时塑件为薄壁塑件;a,b表示矩形的长和宽;t表示塑件壁厚。=25.7,是薄壁塑件,所以:F=8HE1S收Lcosf-tan1-K2+0.1A=33833.2N (52)式中 F塑件初始脱模力(N); E1塑件的弹性模量,E=2000MPa; S收塑料的平均收缩率S收=0.006; H塑件的平均壁厚,H=2mm; L型芯的截面周长,L=621.7mm; ABS塑料的泊松比,=0.394; 塑件脱模斜度,=3; f摩擦因数,=0.3; A塑件在分型面上的投影面积(mm2)A=120.203。K表示由f和决定的无因次数。K=1+fsincos=1.02 (53)5.1.2 塑件推出机构推出机构主要由推出部件、导向部件、复位部件三部分组成。推出机构按动力源分类可分为机动推出机构、液压推出机构和手动推出机构。按摸具结构分类可分为一次推出机构、二次推出机构、定模推出机构、自动拉断点浇口推出机构、自动卸螺纹推出机构等。一次推出机构是开模后在动模一侧用一次推出动作完成塑件的推出、又称简单推出机构,使用最多的一次推出机构有推杆推出机构、推管推出机构和推件板推出机构。本次设计采用推杆推出机构。推杆机构的优点是推杆设置自由度较大,可根据需要自行设计,推杆截面大部分为圆形制造、修配方便,推杆推出时运动阻力小,推出效果好。因推杆面积小,易应力集中而推坏塑件或推杆变形。适用于脱模阻力小的简单塑件,不宜用于脱模角度小和阻力大的管型或箱体塑件的推出12。本设计采用的是圆形推杆推出机构,圆形推杆的直径由欧拉公式计算为:D=KL12FNE214=1.2150233833.2202.110514=4.403mm (54)式中 D圆形推杆直径;N推件杆的数量,N取20;L1推件杆长度,取L=150mm;E2推杆材料的弹性模量,取E=2.1105MPa;K安全系数,取k=1.2;F塑件初始脱模力,F=33833.2N。根据计算结果,查直身推杆公制规格(GB/T 4169.12006)选用实际推杆尺寸=5mm, h=250mm。再对其进行强度校核,强度校核公式为:D4F脱n压=533833.2203.14150=4.237 (55)满足强度要求。式中 压推杆材料的许用压应力,压=150MPa。5.1.3 凝料脱出机构本设计中使用定距拉杆式顺序脱模机构,见图51。图51 拉料杆剖面图5.2 浇注系统设计原则浇注系统应遵循以下设计原则11:(1) 塑件质量第一原则:在满足设计要求的合理浇注系统的设计要否则会造成塑件成型质量不合格,这关系到整幅模具设计的成败。(2) 注塑充模平衡原则:一模多腔时保证注射的熔体同时到达浇口、同时填满各型腔内部。(3) 浇注系统凝料体积最小原则:在满足设计要求下,浇注系统的体积越小越好。(4) 注塑成型周期最短原则:为了生产效益,注塑周期越短越好,只有在满足前三个条件下,才可以做到注塑周期最短。5.3 主流道、分流道、浇口设计5.3.1 主流道设计从减少压力与热量损失的角度来看,最好的主流道形状是圆台形。主流道的尺寸规格主要由使用的塑料,流动性越好的塑料,主流道尺寸应适当小一些;其次浇口套的SR要比所选注射机喷嘴的SR大2至5毫米等。图52 浇口套图查参考文献11第七章,选用简化型二板模浇口套,如图52所示,浇口套主要参数:锥角=2;D1=25mm;D2=3.5mm;D3=16mm; L1=100mm球头半径SR1=20mm; L2=18mm;材料选择T10A。5.3.2 分流道设计在满足设计要求下,分流道对流动熔体的阻力要越小越好,它的长度越短越好,还要便于加工。分流道有两种形式:二板模分流道和三板模分流道。二板模分流道是在动、定模镶件的分型面上,而三板模分流道有两部分组成,第一部分和二板模分流道相同,第二部分则是在此基础上多了一个Z方向的分流道。本次设计的塑件其分型面是垂直与开模方向,且在动、定模板之间的平面上,因此该该塑件采用二板分流道。分流道的设计越短越好,以减少压力、热量损失和凝料体积。分流道的断面形状有圆形、正六边形、U形、正方形、矩形、梯形和半圆形。要减少流道内的压力损失,希望流道的截面积大,比表面积小。通常二板模(推板推出的二板模除外)的分流道截面形状优先选用圆形,塑料ABS分流道断面尺寸推荐直径为4.89.5mm。查参考文献注塑模具设计实用手册表7-5、图7-19、图7-20,同时根据下表51综合考虑在该模具上取圆形断面形状,直径为4mm。表51 分流道尺寸确定分流道尺寸/mm塑件质量/g塑件在分型面投影面积/mm2385以下700以下485700634010008340以上500001012000012大型塑件120000以上5.3.3 浇口设计浇口设计与塑件形状、塑料性能、工艺参数等有关。浇口的设计一般原则是:浇口的截面积越小越好,长度一般较短;浇口的位置一般在塑件壁厚最大的部位;浇口位置的选择要考虑塑件变形或者收缩的方向;对于一模多腔的模具,塑件浇口位置要在同一部位;浇口的形状和位置要易于加工;对于大型或者是结构形状复杂的塑件,浇口位置的选定必须应用CAE技术分析是否合理;最重要一点,和浇应在和塑件易分离的部位。侧浇口是使用最广泛的浇口,适用各种形状,各种材料的塑件,并且有以下特性11:(1) 浇口成型品分离容易;(2) 可防止塑料逆流;(3) 浇口部产生摩擦热,可以再次提升塑料温度,促进填充。图53 流道浇口位置及尺寸结合表52,图53.该模具为侧浇口,其参数L1=1mm;L2=1mm;W1=2mm。表52 侧浇口有关参数表塑件质量/g浇口高度/mm浇口宽度/mm浇口长度/mm050.250.50.751.50.50.85400.50.751.520.50.8402000.751230.8120011.234125.4 冷却系统的设计冷却系统的设计一般原则:(1) 一般模具型腔结构比较复杂,要保证模具各处温度相同,冷热均匀。(2) 模具的温度随着塑件原料的变化而变化,而且定模温度一般高于动模20至30。(3) 冷却水道的排布要合理,在保障冷却,效果的同时,水道越少越好。(4) 水道不能与模具其它机构发生干涉,它可以穿过模板与镶件的。(5) 浇口处应当加强冷却。浇口附近温度最高,因此应当加强浇口处的冷却。(6) 冷却系统,进出水温差应当小于5。温差过大说明冷却能力不足。5.4.1 模具温度的控制方法模具温度控制一般方法:(1) 模具温度的调节,一般通过增加隔热板、加热棒的方法来控制。(2) 降低模具温度,一般采用冷却水路设计,定模水温设在25,动模水温设在4左右。(3) 升高模具温度,一般采用在冷却水路中通入、热油或者热水机加热。大多数的模具设计中,一般主要采用冷却水路控制整体温度。本次设计采用直通式圆形冷却水路。5.4.2 冷却水路设计直通式冷却系统的设计要点:(1) 冷却水路离型腔距离要适中,否则达不到预期的冷却效果。(2) 水路的设计还要根据塑件形状合理布局,塑件较厚部位的冷却水路要集中一些,薄壁处可以稀疏。(3) 凹模和凸模处的冷却水路要分开,不能串联。(4) 水路的管接头,应该设在不影响操作的位置。(5) 应控制水路进出水温差,进出水温差一般控制在5之内,这样水路的冷却效果最好。本次设计水路的直径为8mm模板和镶件的水路如图54所示。图54 冷却水路5.5 排气系统的设计5.5.1 设计原则注塑模具内的气体有型腔内的空气,塑料熔体分解的气体以及塑料中水分在高温下变成的水蒸气。在浇注充填熔料时,这些气体要能及时排出型腔,否则这些气体将会对塑件以下危害:(1) 在塑件表面出现严重质量缺陷如:流痕、水花、熔接痕等。(2) 排气不充分在塑件内部产生气穴缺陷,严重时会发生局部困气现象导致填充不满,塑件无法成型。(3) 气体在高温高压下产生高温,使制品出现局部炭化和烧焦痕迹。(4) 熔体填充困难,或产生局部飞边。(5) 会降低塑件的充填速度,延长塑件成型周期,降低生产效率。在注塑过程中必须及时的将型腔内的气体排出去。若塑件熔体粘附型腔比较严重,还需要设置引气装置帮助排气。模具设计常用的排气方式有:分型面(或者上面开设排气槽)排气、凹凸模配合面排气、推件与凹凸模的配合面排气、侧抽芯机构排气、在容易困气部位加排气针、使用透气钢排气等。在本设计中采用推件与凹凸模的配合面排气,这种排气方式足以满足本模具的排气要求,不用额外设置排气槽,简化零件加工工序,变相提高经济效益。5.5.2推杆排气设计如图55所示,推杆与镶件的公差配合是以基孔制的间隙配合H7/f6,通过计算推杆公差配合的最大间隙,来验证推杆排气的可行性。已知推杆直径D=5mm,所以计算5H7/f6。图55 推杆剖视图5H7f6的极限偏差为:查机械设计手册可知5基本尺寸的标准公差IT7=12m,IT6=8m,查孔的基本偏差数值H7EI=0m,查轴的基本偏差数值f6es=10m。所以孔的上偏差为:ES=EI+IT7=0+12m=12m (56)轴的下偏差为:ei=es-IT6=-10m-8m=-18m (57)孔的极限偏差是5H70+12,轴的极限偏差是5f6-18-10。最后求得推杆与镶件5H7f6的极限间隙为:Xmax=ESei=12(18)=30m (58)Xmin=EIes=0(10)=10m (59)推杆与镶件的极限配合间隙在0.010.03mm之间,公差带图如图56所示。在模具上增加的排气槽深度0.010.03mm之间,推杆同样具有良好的排气功能,而且不必增加零件的加工工序。所以在满足设计要求的前提下,推杆数目越多,型腔的排气效果越好。图56 公差带图6成型零件、结构件的设计及注射机校核6.1 侧向抽芯机构的设计该侧向抽芯机构采用常规结构中的“滑块+斜导柱”如图61所示。抽芯距是指将侧型芯从成型位置抽至不妨碍塑件的脱模位置所移动的距离。抽芯距要比塑件侧孔深度大23mm。计算得S1=43mm11。S1=S+(23)mm (61)式中 S1表示抽芯距;S表示滑块前端离开塑件肋板时移动的距离,S =40mm。6.1.1 斜导柱与抽芯距的设计计算斜导柱的长度与抽芯距、斜导柱直径、斜导柱大端直径和倾斜角的大小有关,见图6-1。其长度L的计算公式为5:L=L1+L2+L3+L4+L5=D2tan+hcos+d2tan+S1sin+815mm=140(62)式中 D表示斜导柱的台肩直径,D=36mm;h表示斜导柱固定板的厚度,h=50mm;d表示斜导柱的直径,d=17mm;表示斜导柱的倾斜角,=18;L表示斜导柱的总长度;L4表示斜导柱的有效长度。图6-1 斜导柱的长度计算开模行程应大于完成侧抽芯所需要的最小开模行程H,使滑块完成侧向抽芯。6.1.2 滑块的压块、楔紧与导向装置的设计1. 滑块压块设计侧抽芯的抽芯过程中,滑块在滑块压块中滑动,滑动应平稳无爬行,不能上下窜动和卡死。滑块压块有整体式、矩形压板形式、“7”字形压块、“压块+中央导轨形式”、“T”字形槽、镶嵌式T形槽。本设计中塑件精度一般,采用加工简单,强度较好的“7”字形压块,见图62。图62 T形导滑槽从图中可以看出,“7”字形压块左右侧面对滑块进行导向。导滑部分采用间隙配合(H7/f7),配合部分具有较低的表面粗糙度。滑块压块限制了滑块的5个自由度,滑块只能沿导滑方向滑动。滑块压块的材料通常为45钢,热处理后硬度为2832HRC。侧抽芯完毕后,滑块应有不少于三分之二的长度留在导滑槽内。2. 楔紧块设计楔紧块是在模具闭合后锁紧滑块,使其保持成型位置的锁紧零件。楔紧块的主要类型有A1型和B1型,查参考资料11图42,表48。其常用的楔紧块形式有镶拼式、整体式、整体嵌入式等。镶拼式锁紧方式,通常可用标准件,查标准零件表,其结构强度好,适用于较宽的滑块。所以本设计中采用镶拼式楔紧块,见图63。图63 整体式楔紧块6.2 模板尺寸的确定6.2.1 模仁尺寸的确定由于采用的是整体嵌入式凹模和整体嵌入式凸模,所以模仁的大小可以任意制定,模仁所承受的力最终是传递到凸、凹模上,从经济学角度来看在满足刚度和强度要求的前提下,模仁的值取的越紧凑越好,但实际中因为要考虑冷却因素,又因为经过模仁的冷却系统比经过模仁外部的冷却系统效率高,所以为了给冷却系统留有足够的空间,该设计取模仁的大小为350120100mm。其中凹模尺寸为35012080mm,凹模尺寸为35012053mm。6.2.2 定模板和动模板尺寸的确定模架是标准模架,动模板和定模板的尺寸取决于成型零件的外形尺寸。在标准模架中,当模具有侧向抽芯机构时,要视滑块大小相应加大模架。一般来说,在没有侧向抽芯的模具中,模板的开框尺寸A(即模仁的宽度)应大致等于模架推杆板的宽度尺寸C,在标准模架中,尺寸C和E是一一对应的。当模架宽度尺寸确定后,根据标准模架手册可以确定模架长度尺寸F。小型滑块(滑块宽度80mm):模具长、宽尺寸在以上确定的基础上加大50100mm。中型滑块(80滑块宽度200mm):模具长、宽尺寸在以上确定的基础上加大100150mm。大型滑块(滑块宽度200mm滑块宽度):模具长、宽尺寸在以上确定的基础上加大150200mm。定模板和动模板的高度尺寸确定,小型模具(模宽250mm):Hd=a+(1520mm)。中型模具(250mm模宽400mm):Hd=a+(2030mm)。大型模具(250mm模宽):Hd=a+(3040mm)11。定模板的长、宽、高为:500300100mm;动模板的长、宽、高为:50030050mm。6.2.3 模具高度尺寸的确定通过Creo3.0的EMX10.0加载标准模架如图64所示。图64 福德巴标准模架JT为定模座板;A为定模板;B为动模板;C为动模座板(方铁);E为推杆底板;F为顶杆固定板;JL为动模座板。模架总体高度:H=JT+A+B+C+JL=30+100+50+170+30=380mm (63)6.3 导向装置的设计注塑模具导向系统的作用是保证注塑模在开模和合模过程中动作安全、顺利、准确;在一般精度的小型模具中,导向系统可以兼起定位的作用。导柱必须和导套配合使用,其配合尺寸为H7/f6间隙配合,导柱和模板配合尺寸为H7/k6过度配合;导套与模板配合尺寸为H7/k6过度配合。根据参考文献资料11表112选择表准带头导柱、表114选择A型标准带头导套。其尺寸如图65、图66所示。图65 导柱尺寸图图66 导套尺寸图6.4 注塑机的校核6.4.1 注射量的校核根据生产经验,注射机的最大注射量是其允许最大注射量的80%,由此有5:nVn+Vj80%Vg (64)式中 Vg注射机允许的最大注射量cm3;Vj浇注系统所需塑件的体积cm3;Vn单个塑件的体积cm3。左边=229.77+4cm3=63.54cm3 ;右边 = 80%250cm3= 200cm3;满足要求。6.4.2 模架外形尺寸的校核注塑模架整体尺寸要小于注射机工作平台的安装尺寸,至少有一个方向能穿过四柱间的空间装在注射机的工作台上。所选SZ-250/160型号注射机四柱间距为370mm370mm;模架最大长宽尺寸为500mm350mm;模架的宽度满足注射机拉杆间距,因此该模架外形尺寸满足要求。6.4.3 模架高度的校核模架高度必须满足下式:G1GG2 (65)200380400 满足要求。式中 G所设计的模架高度380mm;G1注射机最小容模量200mm;G2注射机最大容模量400mm。6.4.4 开模行程的校核所选注射机最大开模行程受模架高度影响。此时最大开模行程必须满足下式:KX1+X2+510mm (66)200mm33+115+5mm 满足要求。式中 K注机开模行程200mm;X1塑件下部完全离开凸模距离,X1=33mm;X2主流道凝料+塑件高度,X2=115mm。7 基于Creo的型腔加工仿真数控技术即数字控制技术,指用计算机以数字指令方式控制机床动作的技术。数控加工技术集传统的机械制造、计算机、信息处理、现代控制和传感检测等光电技术于一体,是现代机械制造技术的基础。它的广泛应用,给机械制造业的生产方式及产品结构带来了深刻的变化。数控加工具有产品精度高、自动化程度高、生产效率高以及生产成本低等特点。数控加工技术是制造业重要的组成部分,尤其是在生产几何形状复杂且精度高的汽车和航空航天零件,更加突出NC加工制造技术特点15。Creo3.0可以模拟数控加工的全过程,其一般流程为:(1) 创建或者导入制造模型。(2) 设置制造数据。(3) 操作设置。(4) 设置NC序列,进行加工仿真。(5) 创建CL数据文件,利用后处理器生成NC代码。7.1 设置制造数据Creo3.0中常规的制造模型,制造模型由一个参考模型和一个装配在一起的工件组成,其中“参考模型”即是在创建NC序列时用来做参考的设计模型,工件是指在创建数控加工操作前的待加工的毛坯模型。新建一个数控制造模型文件,首先在工具栏中单击“新建”按钮,弹出的对话框中选择“制造”的“NC装配”然后输入文件名“xingxinjg”。之后使用引用参考模型中的组装参考模型,将之前的注塑模具型芯模型导入进去,最后使用自动工件创建待加工工件。7.1.1 选择加工机床单机“制造”功能选项卡中的“操作”按钮,在弹出的“操作”操控板首先机床设置,选择铣削加工中心,设置参数如图7-1所示。之后建立机床加工的坐标系,选择退刀面。图7-1 铣削加工中心参数设置7.1.2 设置刀具数据在“铣削工作中心”为粗加工创建铣削刀具,选择端铣削,在弹出的刀具设定对话框中设置刀具参数如图7-2所示。最后单击完成按钮,完成操作的设置。图7-2 端铣削刀具参数此外,加工刀具还有外圆角和球铣削,创建方式和端铣削相同,这里就不一一赘述。7.2 加工仿真7.2.1 粗加工单击铣削功能选项卡中的“粗加工”按钮,第一次粗加工为端铣,设置加工参数和铣削窗口等,因为是粗铣体积块,其中切削进为450,加工余量留1mm,跨距为3mm,最大台阶深度为2mm等。所有准备工作做好之后,生成加工轨迹和NC序列,完成之后退出,选择粗加工中的体积块铣削如图7-3。单击制造几何中的“材料移除切削”命令,选择Automatic(自动),之后在NC序列表中选择刚才创建的NC序列。图7-3 体积块铣削参数进行第二次粗加工,基本和上一步操作相同,其中刀具选择直径为5mm的端铣刀具,加工余量留1mm,跨距为2mm,最大台阶深度为1mm等。最后加工仿真及刀具轨迹结果如图7-4所示。图7-4 工件粗加工仿真7.2.2 精加工1. 半精加工使用粗加工之后剩余的工件毛坯作为半精加工的工件。半精加工在Creo3.0中没有,所以仍然选择铣削功能选项卡中的“粗加工”作为半精加工,刀具选择球头铣刀,如图75所示。加工余量留0.5mm,跨距为0.8mm,最大台阶深度为0.5m

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号