节能车车架优化设计与实验分析【含CAD图纸、三维SW图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共48页)

编号:22921520

类型:共享资源

大小:6.30MB

格式:ZIP

上传时间:2019-11-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、三维SW图纸、说明书

节能

车车

优化

设计

实验

分析

CAD

图纸

三维

SW

说明书

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

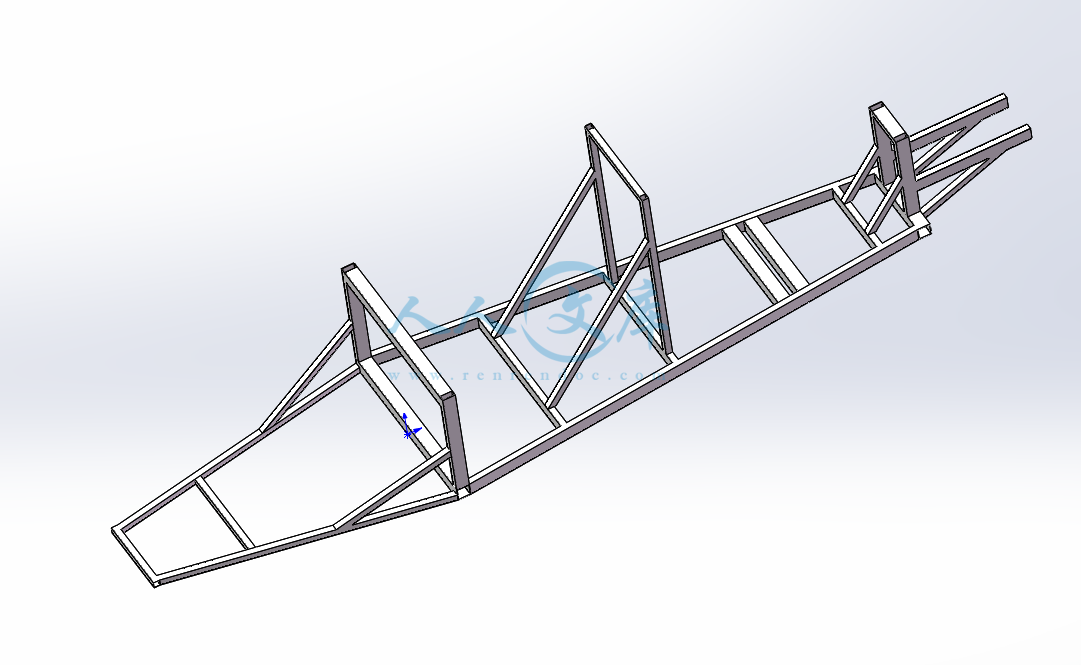

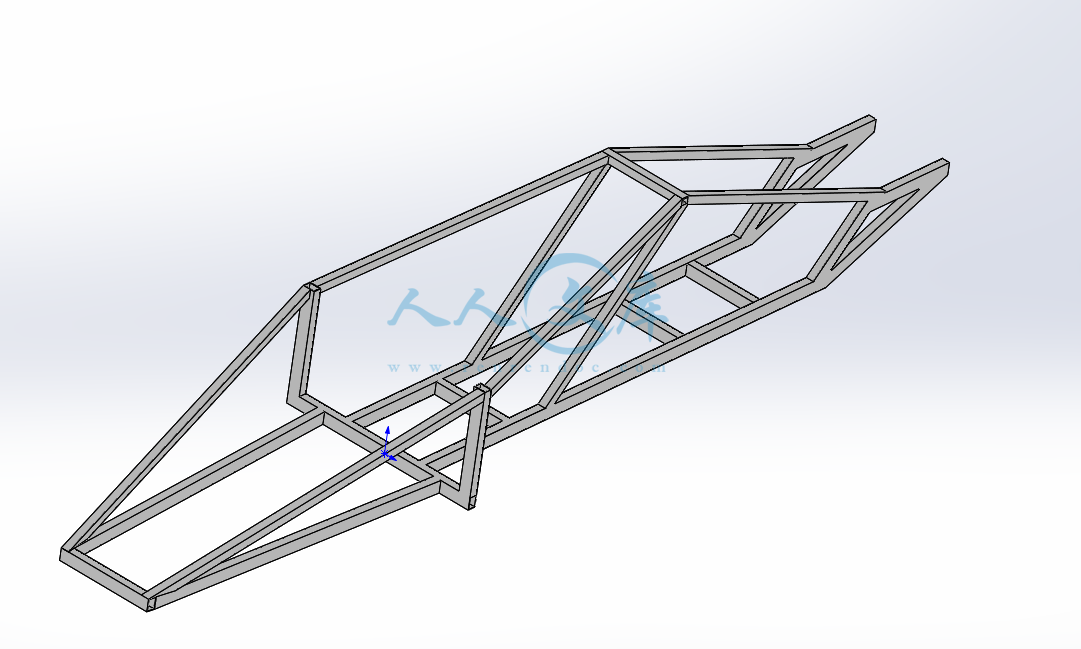

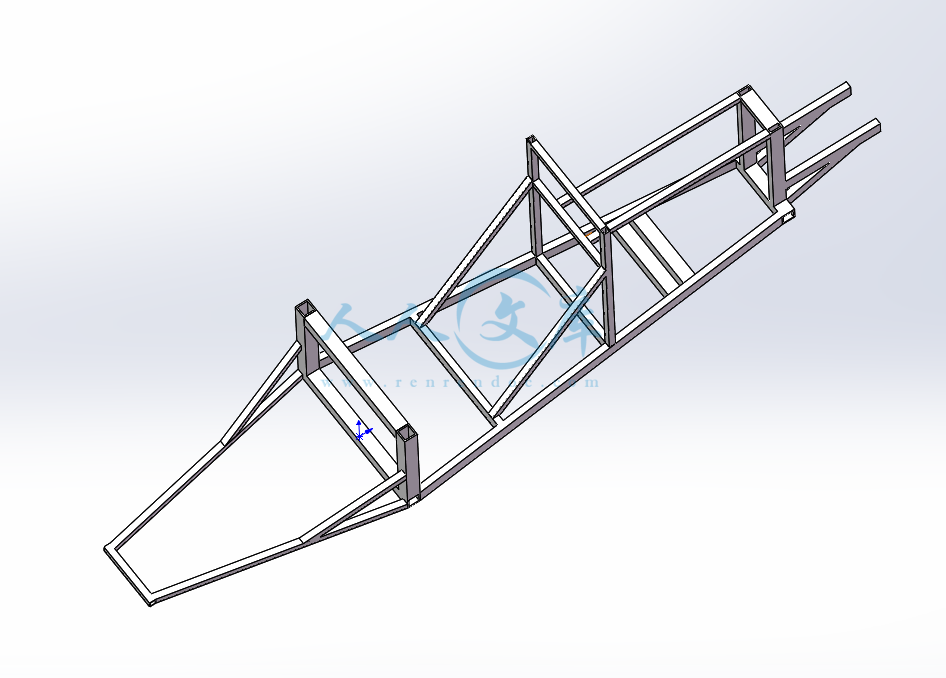

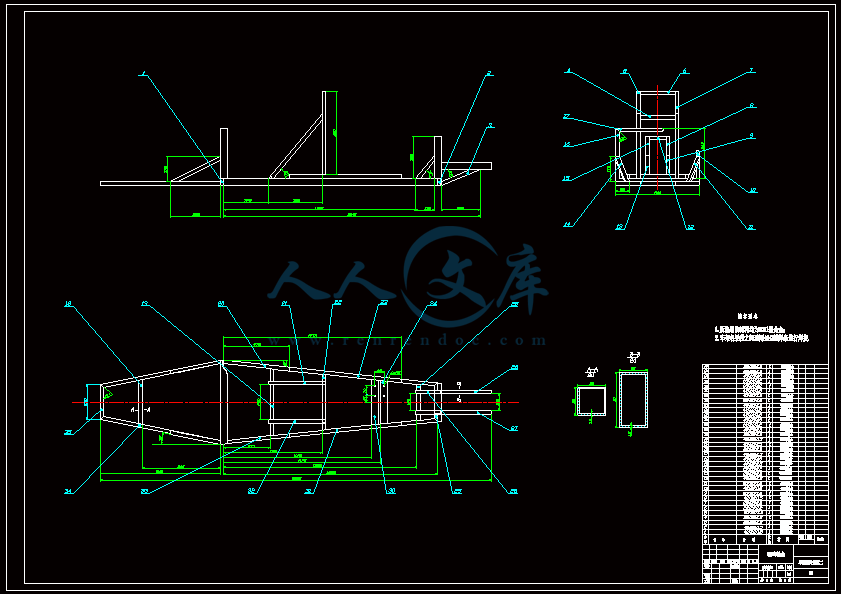

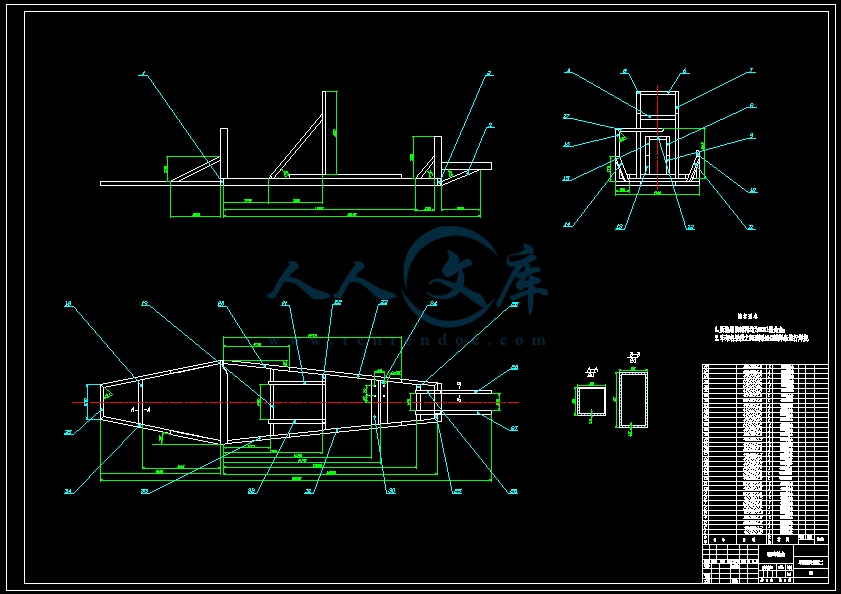

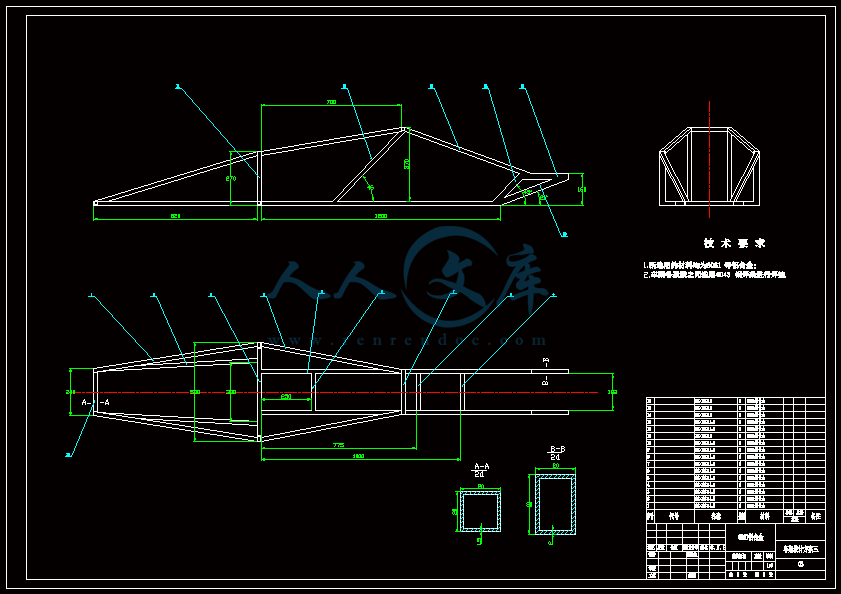

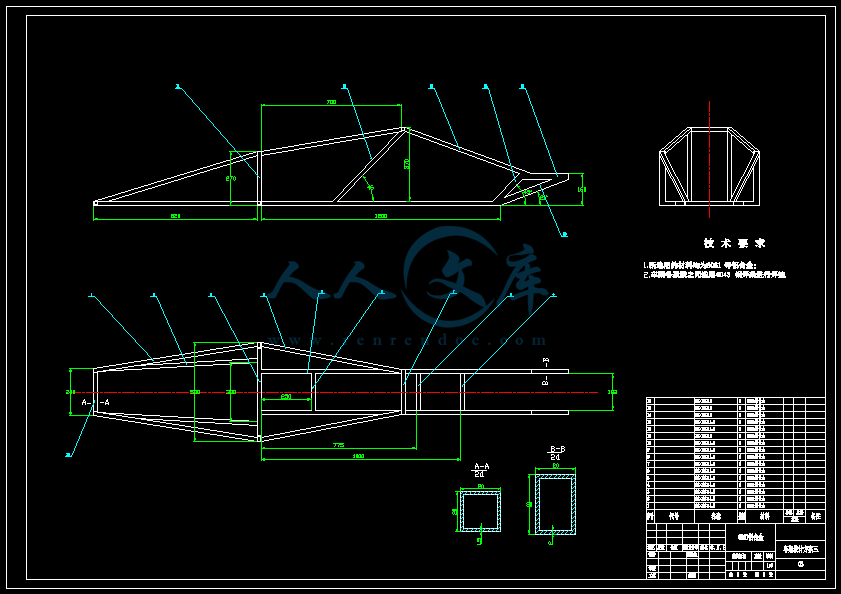

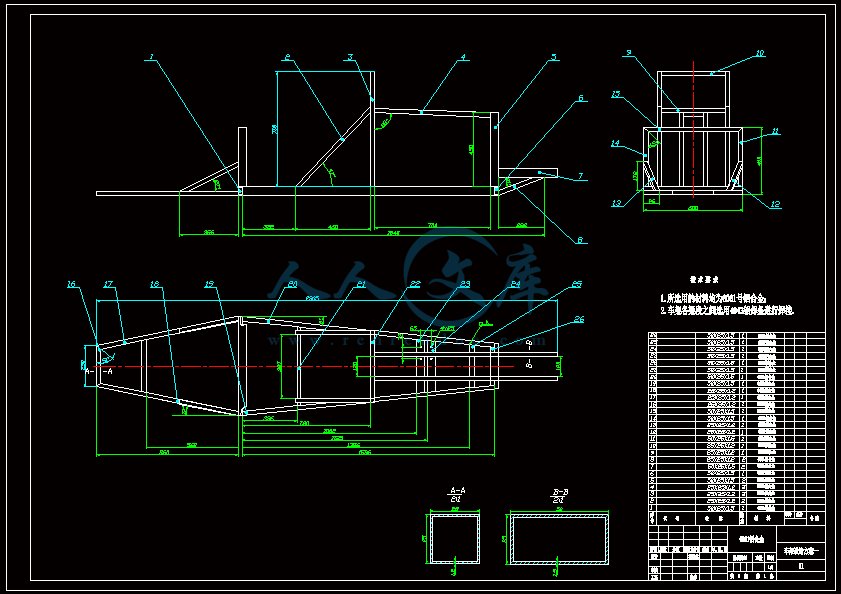

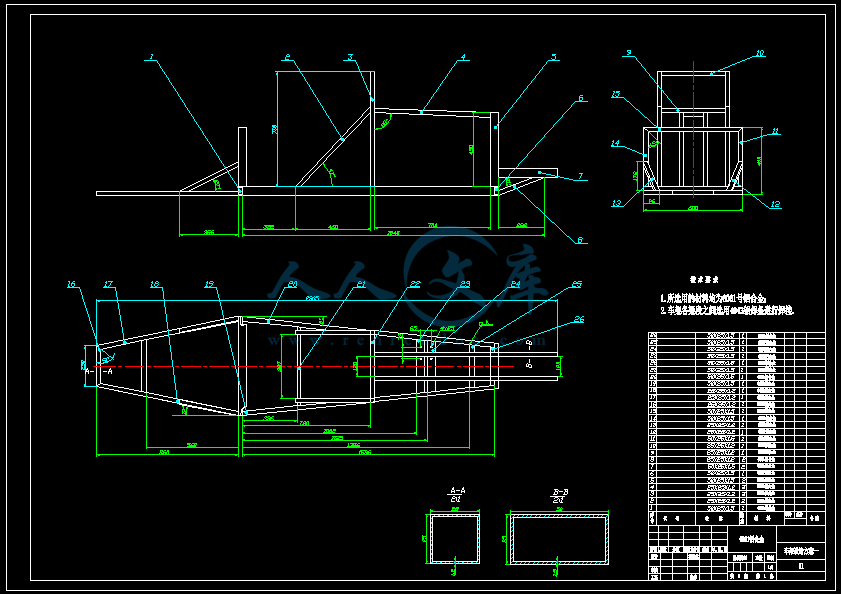

毕业论文(设计)开题报告要求开题报告既是规范本科生毕业论文工作的重要环节,又是完成高质量毕业论文(设计)的有效保证。为了使这项工作规范化和制度化,特制定本要求。一、选题依据1. 论文(设计)题目及研究领域;2. 论文(设计)工作的理论意义和应用价值;3. 目前研究的概况和发展趋势。二、论文(设计)研究的内容1.重点解决的问题;2. 拟开展研究的几个主要方面(论文写作大纲或设计思路);3. 本论文(设计)预期取得的成果。三、论文(设计)工作安排1. 拟采用的主要研究方法(技术路线或设计参数);2. 论文(设计)进度计划。四、文献查阅及文献综述学生应根据所在学院及指导教师的要求阅读一定量的文献资料,并在此基础上通过分析、研究、综合,形成文献综述。必要时应在调研、实验或实习的基础上递交相关的报告。综述或报告作为开题报告的一部分附在后面,要求思路清晰,文理通顺, 较全面地反映出本课题的研究背景或前期工作基础。五、其他要求1. 开题报告应在毕业论文(设计)工作开始后的前四周内完成;2. 开题报告必须经学院教学指导委员会审查通过;3. 开题报告不合格或没有做开题报告的学生,须重做或补做合格后,方能继续论文(设计)工作,否则不允许参加答辩;4. 开题报告通过后,原则上不允许更换论文题目或指导教师;5. 开题报告的内容,要求打印并装订成册(部分专业可根据需要手写在统一纸张上,但封面需按统一格式打印)。10一、选题依据1、研究领域节能车车架结构优化设计与实验分析2、论文(设计)工作的理论意义和应用价值(1) 在石油资源日益枯竭、全球石油储藏量急剧下降的背景下,我国汽车保有量却以平均每年 12.08%的速度增加,我国对燃油的消费需求以惊人的快速度增长, 有很大一部分依赖进口。一方面,我国汽车节油技术的应用有限,燃油的使用效率普遍不高,汽车百公里耗油约比发达国家高 20%;另一方面,机动车排放污染已经成为我国污染物的主要来源之一。因此,汽车节油和环保问题日益突出,面对有限的石油资源和国家能源战略遇到的威胁与挑战,汽车节能与环保技术已成为汽车技术领域的研发热点。丰田公司将以常熟的研发中心为主推进节能车、新能源车的国产化。同时, 常熟研发中心将和一汽集团、广汽集团的合资公司研发中心组成丰田公司研发的“三驾马车”。第十四届上海国际汽车工业展览会开幕,丰田汽车公司社长丰田章男在发布会上宣布了这一消息。为了进一步普及环保车型,丰田公司将以常熟研发中心为主推进节能车、新能源车的国产化。欧盟委员会发布了政策文件,公布了“清洁与节能车发展欧洲战略(欧洲战略)”,其宗旨是整合欧盟各成员国在清洁与节能车领域的资源,集成各成员国的相关技术,制定统一标准,联合研发、攻关、占领世界清洁与节能车制高点。我国汽车产业的方针应该是节能汽车与新能源汽车并举。发展节能汽车是当前最有效的节能减排的技术途径,是目前的产业竞争的主流技术;发展新能源汽车是未来解决能源、环境问题的根本方案。关于节能汽车与新能源汽车哪个更应该受到重视的讨论,在行业内已经基本达成共识,结论是新能源汽车与节能汽车应该并举。所谓节能汽车,是指综合应用各类节能技术降低汽车油耗,燃料消耗量优于现阶段目标值的汽车;所谓新能源汽车,是指使用低碳环保的非石油燃料能源和相应的新型动力系统的汽车。当前政府相关部门在多数文件中认定的新能源汽车专指电动汽车与具有相当的纯电驱动里程的插电式混合动力汽车。由于这些新能源汽车具有从根本上摆脱汽车能源对石油依赖和实现行驶零排放的特点,已经被国家确认为重要的战略性新兴产业之一。(2) 本论文即是以节能车设计为研究基点,以降低油耗为出发点,分析车架结构对车辆油耗特性的影响规律,为节能车车架的设计做一些从理论到实战的基础研究工作。为达到节能的目车辆在设计时必须秉承轻量化原则,而在整车质量中,作为主要承载部件的车架占了较大比例,是轻量化的首要对象,因此在满足够的刚度和强度的前提下缩小体积,减轻重量,使用最优的结构和材料使整个车架达到最优的节能效果。3、目前研究的概况和发展趋势节能作为当今时代的主题之一,已经深深地进入我们的生活。而汽车作为人们日常生活的代步工具,对其进行节能分析早已是汽车业界的研究热点。正是在这样的时代背景中,节能车已连续多年成为高校学子们的研究对象,中国节能车大赛迎合了时代节能的主题,为各个参赛队伍提供了一个自我展示的平台,同时,尽可能的激发出各项创新能力和理念。比赛要求统一采用本田低油耗 125cc 四冲程发动机,让各参赛队伍在一定要求下设计制作参赛车辆,在规定时间内行驶一定距离而耗油量最少。就是这样的比赛,吸引了大批的企业、学生和社会人士参赛,各式各样的节能车在这里出现,从车身材质、车身设计、内部结构等各个方面都是亮点。在节能车车架轻量化方面,有的赛车引进了更轻的碳纤维车体,甚至使用全碳纤维承载车架,也有些在车架打造的精密度上狠下功夫,最简单的结构制作出最稳定的车架。拥有 12 年参赛经验的上海同济大学志远车队,却将夺冠的秘籍定位成“细节的突破”。车身的计,他们除了注重造型符合空气力学原理和车身材质高硬度轻重量之外,还在设计流程的标准化上下功夫,利用自身良好的科技条件,综合各种客观因素,使用先进的数字系统对节能车的构造进行可行性分析,使数据量化,以达到做出的车身一次性成型的目标, 实现了整车结构的轻量化,减少了对材料的浪费。除此之外,志远车队还通过改变前后轴的材料和热处理方式、使用低滚阻轮胎等细节的改造,重新确定了传动比和大带轮的加工方式,使得自身的节能车技术日趋完善,更加贴近节能环保的理念。所有参赛队伍都的对车架的轻量化高度重视,因为这是节能车降低油耗的关键因素之一。二、论文(设计)研究的内容1. 重点解决的问题(1) 车架轻量化结构的设计;(2) 车架的理论分析依据及软件力学仿真;(3) 车架实物模型焊接。2. 拟开展研究的几个主要方面(论文写作大纲或设计思路)(1) 根据要求车设计车架、建立三维模型;(2) 建立有限元分析模型,完成有限元分析,根据优化结果改进模型;(3) 焊接完整车架并试验验证;(4) 根据实验结果检验有限元模型符合度,优化有限元模型;(5) 优化三维模型,重新制造装配车架;(6) 再次实验验证直至达到要求。3.本论文(设计)预期取得的成果(1) 车架轻量化结构设计模型三维图;(2) 车架的力学性能分析和软件仿真的结果分析图;(3) 焊接出车架的实物模型。三、论文(设计)工作安排1. 拟采用的主要研究方法(技术路线或设计参数);以软件三维建模的分析结果为依据加工实物。2. 论文(设计)进度计划第 1 周:安排毕业设计主要任务,指导设计基本流程、文献检索方法,掌握题目所需基本知识和工具软件;第 2 周:文献检索和查重,指导文献管理软件使用方法;第 3 周:完成文献综述,指导开题报告要求和写作方法,指导文献综述格式、内容。提交文献综述;第 4 周:提炼出毕业设计难点与重点,明确需要掌握的知识、技能、软件,完成文献综述,提交开题报告;第 5 周:分解、细化内容,学习软件对应模块,夯实相关基础知识,提交框架安排;第 6 周:根据要求完成车架设计、建立三维模型第 7 周:根据工况条件抽象车架受力状况,完成模型简化第 8 周:建立有限元分析模型,完成有限元分析,根据优化结果改进模型,第 9 周:加工出车架,完成车架装配第 10 周:车架实验验证第 11 周:根据实验结果检验有限元模型符合度,优化有限元模型第 12 周:优化三维模型,重新制造车架,实验第 13 周:翻译外文学术论文,第 14 周:撰写说明书,生成图纸。准备答辩。四、需要阅读的参考文献1 刘成强,林连华,徐海港,黄雪涛,刘宗泽. 汽车车架有限元分析与工艺优化设计J/OL. 热加工工艺,2017,(23):199-200+204(2017-12-11)./k cms/detail/61.1133.TG.20171206.1838.060.html. DOI:10.14158/ki.1001-3 814.2017.23.054.2 黄小征,王帅,李飞. 基于 Optistruct 某 SUV 副车架的结构优化J. 汽车实用技术,2017,(21):1-3.3 姬鹏,申伟凯,武振江. 基于灵敏度分析的某 SUV 前副车架轻量化设计J. 机械工程师,2017,(11):11-14.4 宋文兵,左言言. FSC 方程式赛车单体壳车架设计J. 计算机辅助工程,2017,26(05):1-5+16.5 米承继,谷正气,蹇海根,张勇,李光,熊勇刚,李文泰. 电动轮自卸车车架结构抗疲劳轻量化设计J. 中国机械工程,2017,28(20):2455-2462.6 孙亚伟,王国平,张金利,黄羽. 某型号过山车车架结构优化设计方法J. 冶金设备,2017,(S2):78-81.7 倪彰,何宇. 巴哈赛车车架仿真分析与优化设计J. 科技创新与应用,2017,(2 8):9-13.8 郭瑞武,韩振南,刘邱祖. 某牵引车车架多目标拓扑优化设计J. 现代制造工程, 2017,(07):85-89.9 郭立新,周宏扬. 车架结构二次拓扑优化设计与性能分析J. 东北大学学报(自然科学版),2017,38(07):998-1001+1011.10 杨春兰,张亚丽,黄伟,李燊. 新型电动汽车车架结构分析及优化设计J. 机械设计与制造,2017,(06):234-237.11 雷磊.节能竞技车研发技术的研究D.西安:长安大学,2008. 12周建美,王桂姣.基于有限元分析的节能车车架轻量化设计J.天津汽车,2008(09):72-74.13 池奕承. 关于 honda 中国节能竞技大赛节能车的创新设计J. 科协论坛(下半月),2012,09:53-54.14 黄天泽, 黄金陵.汽车车架结构与设计M.北京:机械工业出版社, 1996.15 陈永当,鲍志强,任慧娟,王钰鑫.基于SolidWorks Simulation的产品设计有限元分析J.计算机技术与发展,2012,22(09):177-180.16 许文彬,张华良.基于三角形连接的有限元网格划分J.计算机技术与发展,2011,21(09):59-62.17 李晓,朱迅,管小清.基于有限元分析的节能车车架结构优化设计J.计算机应用与软件,2013,30(10):99-101.18 谭哲颖,蔡劲辉.基于 ANSYS 的本田节能赛车车架静态受力分析J.农业装备与车辆工程,2013,51(02):14-17.19 Nonlinear finite element analysis and modeling of a precast hybrid beam-column connectionsubjected to cyclic loads. HAWILEH R A,RAHMAA,TABATABAI H. Journal of Applied Mathematics . 201020 Miquel Casafont,Alfredo Arnedo,Francesc Roure,Antonio Rodrguez-Ferran. Experimental testing of joints for seismic design of lightweight structures. Part 3: Gussets, corner joints, x-braced framesJ. Thin-Walled Structures,2007,45(7).附:文献综述文献综述摘要本次毕业设计以节能车车架为研究对象,运用Slidworks 软件建立车架三维模型, 并对模型进行结构强度分析,根据结果进行车架的轻量化设计,并对设计后的车架进行分析和验证。结果表明:优化后的轻量化设计能够满足设计要求,达到节能目的。引言资源日益消耗导致世界能源更趋紧张,世界各国对汽车节油的工作也越来越重视,很多国家都把节能当作一项基本国策在实施。随着我国慢慢进入“汽车型社会”,汽车耗能问题在能源消耗中所占的比例也在逐年倍增,并成为我国对外石油高度依存度的主要原因,中央政府将节能减排工作列入了国家重点经济工作的八大任务之中, 希望以此来推动全社会的节能降耗,缓解国家能源危机。发展节能车是汽车发展的趋势,而节能车车架轻量化则是影响节能车节能的关键因素之一,因此我们对节能车车架的轻量化进行了研究。主题国内汽车设计的主要手段是用传统的样车和旧车型作参考的模式。在对车架进行分析设计时经常会对车架进行大幅度的简化。因为用经典力学对其进行结构分析时, 为了能够计算,必须把模型构造的非常简单。这种方法不但费时费力,大多依靠经验, 缺乏科学性,而且也不可能针对多种方案进行评价。此外,车身车架是一个十分复杂的结构,用经典力学的方法不可能得到精确的解答,特别是在设计的初期不会有实测数据。所以,以前的设计基本上是依赖于经验和类比,缺乏建立在力学特性、刚度、强度等分析基础上的科学依据。随着计算机技术的高速发展,汽车车架的结构设计逐渐由传统的经验设计方法转向了现代设计方法。如模态试验方法、有限元方法等。其中,有限元方法已经成为建立有限元模型、模拟车架的主要分析途径,并慢慢走向成熟。当前,国外各大汽车公司利用有限元软件对车架结构进行静态分析、模态分析的技术已经非常成熟,其工作重心已经转向瞬态响应分析、噪声分析、碰撞分析的领域。而随机激励响应分析可以用来对车辆的强度、刚度、振动舒适性和噪声等方面的分析。现代汽车绝大多数都有作为整车骨架的车架,车架是整个汽车的基体。汽车绝大多数部件和总成(如发动机、传动系统、悬架、转向、驾驶室、货箱及有关操纵机构) 都是通过车架来固定其位置的。车架的功用是支撑连接汽车的各零部件,并承受来自车内外的各种载荷。因此,车架的静、动态特性是其结构设计、改进和优化的依据, 是确保整车性能优良的关键因素之一。车架作为节能车的装配基体, 以车架为基础将节能车的发动机、传动部件、制动系、转向器以及相关的电子及电气系统等各部分安装在车架上, 形成了一个整体的节能车底盘。节能车在不同工况行驶时, 所受到的作用力最终会作用于车架上, 因此, 对车架强度与刚度要求高。然而, 车架是一个结构较复杂和不规则的部件, 采用传统的力学方法难以计算其强度、刚度及自振频率, 因而利用软件对参赛节能车的车架进行设计和仿真分析, 为车架优化及制作提供理论依据。主要流程:(1) 根据要求完成车架设计、建立三维模型(2) 根据工况条件抽象车架受力状况,完成模型简化(3) 建立有限元分析模型,完成有限元分析,根据优化结果改进模型,(4) 加工出车架,完成车架装配(5) 车架实验验证(6) 根据实验结果检验有限元模型符合度,优化有限元模型(7) 优化三维模型,重新制造车架,实验主要工作:1) 节能车总体设计方案选择节能车车架的设计是为了制作完整的节能车用以参加本田节能竞技大赛,因此要自主设计的同时也要满足参赛标准,在节能车总体布置形式的确定中应该充分考虑到节能车制作的简易性、行驶稳定性和行驶阻力的大小。根据节能竞技大赛的比赛规则,参赛车辆的车轮必须为 3 轮以上(包括 3 轮),并且要求其结构必须满足无论在车辆停止时还是行驶时都能自行站立的条件,在综合分析后选择前两轮后一轮的设计方案。这种布置行驶在以往的节能竞技大赛中应用最为广泛,其优点为在保证较小的行驶阻力的前提条件下,能够很好的保证行驶的稳定性和行驶安全性,从而提高了节能车的安全性。由于是比赛用车,而且是驾驶员驾驶的,在设计过程中就必须考虑多种思路和方法。传统汽车的设计包括汽车车身设计,发动机设计,底盘设计。汽车电器与电子设计四个大部分。因为传统汽车的设计是针对乘用车、商用车,就需要加入减速器、变速箱等装置。出于安全因素考虑,还得考虑到主动安全和被动安全,也必须强调汽车的动力性、操作稳定性、行驶平顺性和良好的通过性,还有舒适度和较好的外形也是汽车设计研发中要综合考虑的。而节能车是以竞技为主,降低油耗是首要考虑因素, 确定节能车的整体设计方案后对车架进行轻量化处理是主要任务。2) 车架的材料选择铝制材料这里主要选取铝合金,其质量较钢材较轻,而且在设计合理的前提条件下能让车架保持足够的强度。铝制材料加工方便,材料的结合可以通过铝焊或者铆接等方法来实现。铝制材料价格便宜,与碳纤维等一些高级材料相比虽然在强度和重量方面具有一定的差距,但在价格方面却无疑有着明显的优势,从而降低了车辆的制作成本。3) 结构设计节能车大赛的规则中对车架有明确的要求,参赛车辆必须为三轮以上(包括三轮),要求其结构无论在停止时还是在行驶时都为三轮以上(包括三轮)结构且能自行站立,车手的身体不能超出车架等等。因此在车架的设计制造上的要求只涉及到安全方面,可以放手去做,在车架的制造阶段最终要的是结构力学,用最少的材料制造出符合要求的车架,长、宽、高必须在规定的尺寸内尽量满足,还要对车手的安全性有保障。为了满足车架轻量化的要求。4) 模型分析通过在 solidworks 中建立节能车车架的有限元模型,综合考虑了多种行驶状况下的冲击载荷对车架的作用,在这些冲击破坏下对该车架进行优化,从而改进设计结构,基于结构可靠性和有限元法对新设计车架的结构参数进行了可靠性优化设计等等,并换用多种截面类型的梁进行计算比较,找出了满足强度和刚度要求的最小截面积,即质量最轻的梁,从而实现了车架结构的轻量化而强度和刚度也有保证。最主要的是如何设计出最简单的结构而稳定性最好的车架。5) 车架制作车架是承受载体重量的关键部位,车架的焊缝主要承受车运行过程中的动载作用,而车架刚性大,焊接后接头的收缩力较大,因此必须选用合理的焊接方法及工艺参数,控制线能量。焊接过程中尽量避免补焊,减少重复加热,保证接头强度。在车架制作完成后则需要对车架进行验证,通过添加载荷测量车架变形量来验证刚度和强度是否满足要求,进行发动机、车轮、转向的安装验证可行性。在反复改良和验证之后制作出达到预期轻量化目标的节能车车架。总结节能势在必行,节能车车架的设计是为了更好的研究如何降低车辆耗油量,在本文的研究中,首先讨论了节能车车架的整体设计思路以及理论油耗的影响因素,继而对车架系统进行了基于轻量化目标的研究分析,主要是借助 solidworks 软件,车架模型的建立,结构设计,有限元强度的仿真分析和优化设计,在保证车架的强度、刚度情况下进行优化,优化后的轻量化设计能够满足设计要求,达到节能目的。压缩包内含CAD图纸和三维建模及说明书,咨询Q 197216396 或 11970985摘 要发展节能车是未来汽车发展的趋势,而节能车车架轻量化则是影响节能车节能的关键因素之一。本论文即是以节能车车架的设计为研究基点,以降低油耗为出发点,分析车架结构对车辆油耗特性的影响规律,为节能车车架的设计做一些从理论到实战的基础研究工作。国内汽车设计的主要手段是用传统的样车和旧车型作参考的模式,在对车架进行分析设计时经常会对车架进行大幅度的简化。随着计算机技术的高速发展,汽车车架的结构设计逐渐由传统的经验设计方法转向了现代设计方法。其中,有限元方法已经成为建立有限元模型、模拟车架的主要分析途径,并慢慢走向成熟。本论文运用solidworks软件对车架进行建模,并进行利用有限元分析来分析车架的结构强度,然后再对车架进行优化,优化后再对车架进行验证,验证后对车架进行再优化,使车架结构达到最优的结果。本文不仅运用软件对车架进行设计分析,还对车架进行实物验证,力求设计出最合理的车架结构。关键词:节能车;车架;轻量化;三维建模;静力分析;优化设计ABSTRACTThe development of energy-saving vehicles is the trend of the future development of automobiles, and the lightweight of energy-saving vehicles is one of the key factors that affect the energy saving of energy saving vehicles. This thesis is that energy saving car chassis design as the research basis, in order to reduce the fuel consumption as a starting point, analysis the influence law of the frame structure of vehicle fuel consumption characteristics, for energy conservation design of the car frame to do some basic research from theory to practical work.The main method of domestic automobile design is to use the traditional model and the old model as the reference model, and the vehicle frame can be greatly simplified in the analysis and design of the frame. With the rapid development of computer technology, the structure design of automobile frame is gradually changed from the traditional experience design method to the modern design method. Among them, the finite element method has become the main analytical way to establish the finite element model and the simulation frame, and gradually mature.This paper use solidworks software modeling was carried out on the frame, and using finite element analysis to analyze the frame structure strength, and then optimize the frame, optimization of frame again after verification, validation of frame after optimization, the frame structure to achieve optimal results. This paper not only uses the software to design the frame, but also carries on the physical verification of the frame, and tries to design the most reasonable frame structure.Key words: Fuel Efficient Veicle; Frame; Lightweight; Statical Analysis ; Optimizasion Design II压缩包内含CAD图纸和三维建模及说明书,咨询Q 197216396 或 11970985目 录摘 要IABSTRACTII1 绪论11.1节能车的概述11.2节能车车架研究的目的和意义11.3节能车的节能技术11.4车架优化的技术手段22 节能车车架的设计32.1节能车车架研究的基本内容及设计路线32.2车架结构选择42.3车架材料的选择52.4车架的结构设计53 节能车车架模型的建立83.1车架方案一三维模型的建立83.2节能车车架方案二三维模型的建立93.3车架方案三三维模型的建立104 节能车车架有限元分析134.1 Solidworks有限元分析应用简介134.2节能车车架的结构静力分析134.3车架方案三结构优化225 节能车车架事物焊接及优化设计255.1车架实物焊接255.2节能车试跑结果分析265.3验证后的优化设计276 结论30参考文献31附录1:外文翻译32附录2:外文原文39致 谢43III节能车车架优化设计与实验分析1 绪论1.1节能车的概述节能车是一种低耗底排的新型车,比普通汽车更环保更符合经济发展的趋势。本论文即是即是进行节能车车架的设计研究,为节能车车架的设计做一些从理论到实战的基础研究工作。车架是车的重要部件,支撑着发动机、转向器、离合器、驾驶室等所有车上有关部件的质量,承受着基本上整个车子的各种重力和力矩。此外,节能车要达到节能的目的必须进行轻量化设计,而轻量化设计则对车架的结构有严格的要求,车架必须有足够的弯曲刚度以保证安装在其上的有关机构之间的相对位置在车辆行驶过程中保持不变并使车身的变形量最小;车架也应有足够的强度,以保证其有足够的可靠性与使用寿命,整个车架在使用期内不应有严重变形和开裂。1.2节能车车架研究的目的和意义1.2.1车架优化设计的目的而通过车架结构优化设计,对车架进行轻量化设计又能有效的减少车重,从而降低油耗。1.2.2车架优化设计的意义我国的汽车保有量逐年增加,需要更多的燃油,所以节能减排是中国汽车产业需要考虑的关键,也值得国家重视。车架的轻量化能够减少整车质量,从而能使汽车达到节能减排的目的,节油了能源和资本,从而具有一定的现实意义和经济意义。1.3节能车的节能技术为能提高节能车的节油特性,可以优化的对象有:传动系统、点火系统、汽缸、化油器、车架、转向系统、车轮和轮胎等,本文着手于节能车车架的设计分析。车架提供给节能车的节油特性就是车架的重量。首先是车架材料的选择,车架材料很大程度上决定着车架的重量。然后是车架的结构要简单,简单的结构能有效减少车架的重量。但是车架是节能车的重要部件,车架支撑着发动机、转向器、离合器、驾驶室等所有车架上需要支撑的部件的质量,承受着基本上整个车子的各种重力和力矩,因此对节能车车架结构的设计有一定的要求。接着是车架的轻量化设计,在保证车架的弯曲刚度和结构强度都满足要求的情况下,对车架的一些不重要部位以及车架材料结构进行调整,一些受力不大或者对整车的结构强度影响不大的部位可以相应的去除。以此来减轻车架的重量,然后达到节能的目的。1.4车架优化的技术手段本次节能车车架的设计主要用solidworks软件进行设计,车架的优化也是用solidworks软件的Simulation插件进行有限元分析,分析车架的静应力以及受力变形情况,根据分析结果对车架进行优化。solidworks有限元分析应用于机械、汽车、家电、电子产品等产品设计及研发,能够确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案。 本论文最初设计了三套车架方案,运用solidworks软件建模,然后再用solidworks的Simulation插件分别对三套车架方案进行静应力分析,分析后选择出一套比较合理的车架方案,然后进行优化,优化后进行实物验证,验证后再优化分析,然后再验证。通过这样分析-优化-分析-验证-优化-分析-验证的方式,进行来回的优化、分析和验证,对车架结构不断的进行调整和验证,以求出最合理的车架。2 节能车车架的设计2.1节能车车架研究的基本内容及设计路线2.1.1 节能车设计的大致内容(1)进行节能车总体布局设计;(2)进行车架结构设计;(3)进行有限元分析与优化设计;(4)进行车架实物焊接验证。2.1.2 技术路线表2-1 节能车车架设计路线分析题目,查阅并收集资料根据资料确定设计方案完成节能车总体布局设计节能车车架结构设计用solidworks软件分析对车架进行实物焊接验证完成装配图、零件图完成设计说明书N2.2车架结构选择车架是整个节能车的骨架,其需要支撑发动机、转向装置、车轮、驾驶座、车壳等。因此在进行车架结构设计时,需要考虑发动机的安装、驾驶员的驾驶空间、转向装置的安装方式、车轮轴的支撑方式以及传动装置传动方式的调整等。目前车架的类型大概有这几种:平板式、空间桁架式、梯形式、X型式、脊骨式。虽然近段有的汽车厂在进行车架结构设计时使用多种车架类型组合的复合结构甚至无骨架结构。但由于本文所设计的是节能车的车架,其要求重量更轻、结构简单,所以本文还是选择单一结构形式的车架。而在车架材料的选择上,管道或型钢焊接的车架最符合本文的设计要求,但这需要焊接设备和焊接技术做支撑。在多种车架类型中,最常用的是平板式、空间桁架式和脊骨式,在进行车架总体方案选择时注意控制转向结构形式,车手的驾驶姿势以及车壳的装卸等问题。由于车架在是整车的骨架,其要支撑起整个车辆,所以还得考虑驾驶产生震动时车架的变形量,这会影响到各个部位安装后会发生位移变形,导致节能车在驾驶时出现各种问题,比如转向灵敏度不符合要求,传动装置出现卡死等。以下是常见的车架类型:图2.1 平板式图2.2 空间式图2.3 梯形图2.4 X型图2.5 脊骨式在节能车车架的结构上,在经过对多种车架类型的分析比较后,本设计的车架方案选择上浮式和空间桁架式进行设计,其大体结构如下图: 图2.6 上浮式和空间桁架式车架2.3车架材料的选择本次设计的节能车车架所采用的材料是6061铝合金。6061铝合金的主要合金元素是镁和硅具有中等强度、良好的抗腐蚀性、可焊接性,氧化效果较好等优点。美铝6061是6系合金的主要合金,是经热处理预拉伸工艺的高品质铝合金产品;美铝6061具有加工性能极佳、良好的抗腐蚀性、韧性高及加工后不变形、上色容易、氧化效果极佳等优良特点。2.4车架的结构设计 目前汽车制造企业的汽车设计的车轮大多都是3-4个,但本文所设计的节能车是为了简化结构,提高传动效率,进一步减少车重,从而达到节能的目的。发动机的驱动齿轮直接通过链条与驱动车轮的链轮相连并进行传动,所以本次所设计的车架都是前两轮后一轮的节能车车型。车架的类型以及车轮结构确定后本次就需要测量车架的具体尺寸,其大致是通过对车手的体型和坐姿定下整车的初步尺寸,在根据发动机和车轮等个装置进行各项数据的测量,车身高度尽可能降低,可以参考发动机竖直放置时的最高点,这个高度车手躺下时的视野也是可以满足车手的驾驶要求。整车的车架重心不能太高,避免车辆在驾驶时高速转弯会发生翻车的危险,底盘高度也要保证有足够的离地间隙,防止车辆行驶过程中由于地面不平和自身震动而出现底盘触地的现象。通过前后载荷的分配来确定轴距轮距,保证有车轮对地面有足够附着力,避免车辆在高速行驶时转向和刹车不灵的情况发生。在保证车架用料少的同时,也利于车身设计的流线型。车架的前半部分大致是根据驾驶员的身高以及试驾姿势确定,首先是置脚横梁到前轮支撑梁的距离,在驾驶员坐下之后腿部伸长的距离来确定;再根据驾驶员的前脚部的活动范围确定了置脚横梁的横向距离,因为要考虑安装脚踏板,所以置脚横梁的宽度要比实际脚部的活动范围稍大;然后根据驾驶员驾驶时臀部的位置,确定车架前轮支撑梁到座椅横梁的纵向距离,再根据驾驶员的体形需要确定座椅横梁的横向宽度;根据发动机的极限高度和驾驶员驾驶时头部的高度确定座椅立梁的极限高度;根据发动机体积的尺寸确定发动机固定横梁与车架座椅横梁的间距;根据发动机底部定位孔的位置来确定支撑发动机的两个固定横梁的相对位置;根据后轮的大小以及发动机与车轮传动时需要的空间确定后轮支撑梁的位置;根据选用车轮的直径的大小和节能车底盘高度来确定后轮支撑樑与车架最下端的相对高度;根据驾驶员的驾驶姿势来确定支撑驾驶员背部的斜樑的角度;由于前轮支撑梁中间连接的横梁需要安装转向,所以前轮支撑梁的高度则根据驾驶员驾驶时其手部最方便的活动范围以及驾驶员的视野状况来确定前轮支撑梁的高度。根据要求,本文运用CAD软件设计了三个不同结构的车架进行分析对比,三种车架方案驾驶员都是选用体型较小的40kg重、身高在1550mm左右的女驾驶员,驾驶员半躺驾驶,后置发动机,单后轮驱动。车架尺寸如下:1、方案一 握把转动式转向,最大转向角20度,驾驶员视线角度上下为90度,左右为120度,接近角为8度。车架总长2335mm,总高625mm,车架最宽600mm,轴距1861mm,轮距800mm。图2.7 车架方案一设计图纸2、方案二 握把转动式转向,最大转向角20度,视线角度上下为90度,左右为120度,接近角为8度。总长2805mm,总高675mm ,车架最宽600mm, 轴距1861mm,轮距800mm。图2.8 车架方案二设计图纸3、方案三 前后拉杆式转向,最大转向角20度,视线角度上下为90度,左右为120度,接近角为8度。总长2380mm,总高390mm,车架最宽500mm,轴距1420mm,轮距800mm。图2.9 车架方案三设计图纸3 节能车车架模型的建立前面设计了车架的具体尺寸大小,下面再利用solidworks绘制三个车架的立体图形,方便对车架进行分析和优化。3.1车架方案一三维模型的建立1、建模流程如下:(1)用solidworks建模,用多步凸台拉伸命令,创建车架底板模型。图3.1 车架方案一模型创建过程截图(2) 用solidworks建模,用凸台拉伸和扫描命令,进一步创建车架前轮支撑樑和前置脚横梁的斜拉梁。图3.2 车架方案一模型创建过程截图(3)用solidworks建模,用凸台拉伸和扫描命令,进一步创建车架座椅斜梁及后桥立梁。图3.3 车架方案一模型创建过程截图(4) 车架方案一建模完成。图3.4 车架一模型创建过程截图2、车架模型特点由于车架座椅斜梁及后桥立梁支撑驾驶员,为了加强驾驶员后部、后桥前部这一部分纵梁的刚度,防止出现严重变形的情况,本文在上部增加了辅助纵梁,但为了发动机安装方便,辅助纵梁和车架底部的高度大于450mm。3.2节能车车架方案二三维模型的建立1、建模流程如下:(1)用solidworks建模,用凸台拉伸和扫描命令。图3.5 车架方案二模型创建过程截图(2) 车架方案一建模完成。图3.6 车架方案二模型创建过程截图2、车架模型特点为加强后桥的强度,增设了辅助斜梁,从而加强车架车架整体的刚度和强度。而且比方案一节省了一定的材料,和减少了一定的车架质量。进一步实现了整车的轻量化,但是其结构强度需要进一步分析是否满足要求。3.3车架方案三三维模型的建立1、 建模过程如下:(1) 用solidworks建模,用多步凸台拉伸命令,创建车架底板模型。图3.7 车架方案三模型创建过程截图(2) 用solidworks建模,用多步凸台拉伸、扫描和镜像命令,进一步创建车架其余横梁以及斜樑。图3.8 车架方案三模型创建过程截图(3) 车架方案三模型建立完成。图3.9 方案三车架建模过程截图2、车架模型特点由于此车架没有设计安装转向把手的横梁,所以此车架的转向采用安装在两侧的前后拉杆式转向,这样设计是为了方便车手的近出入,而且结构更简单,此车架结构为空间桁架结构,设计时运用了大量的三角形结构来增加其结构的稳定性。4 节能车车架有限元分析4.1 Solidworks有限元分析应用简介solidworks有限元分析应用于机械、汽车、电子产品、建筑等产品设计及研发。其作用是:确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本,在产品制造或工程施工前预先发现潜在的问题; 模拟各种试验方案,减少试验时间和经费,是产品设计研发的核心技术。使用solidworks进行有限元分析的一般步骤:1、建立数学模型;2、建立有限元模型;3、求解有限元模型;4、结果分析。4.2节能车车架的结构静力分析分析车架的结构应力就是要保证所设计的车架其结构强度在材料的屈服强度范围之内,防止车架有超出其结构能承受的最大应力而出现结构失效的情况。本文采用的车架材料是6061铝合金,材料屈服强度为55.15MPa,所以我们要控制车架的结构应力在其范围之内。并且车架出现的变形要小于2mm。4.2.1 Solidworks车架网格的划分方案一、二、三对应的车架模型都是采用基于曲率的网格划分。图4.1 网格因子参数1、 方案一网格划分前后截图。图4.2 网格划分截图2、 方案二网格划分前后截图。图4.3 网格划分截图3、 方案三网格划分前后截图。图4.4 网格划分截图 4.2.2 Solidworks施加夹具和载荷1、施加约束本次分析主要是为了研究车架的静应力,忽略其他力的影响,本文分别对所设计三个车架的主受力面施加约束,车架主要受力有整车和车手的重力,而其支撑部位则为三个车轮的位置,所以需要要在车轮的支撑樑上施加约束。图4.5 solidworks关于约束的描述根据车架受到车轮的力,本次分析本文采用的夹具为在平面上,然后限制其两个方向的自由度,只留一个方向运动的自由度,这样能够更直观的分析出车架受到的静应力。图4.6 solidworks添加约束图4.7 车架方案一施加约束图图4.8 车架方案二施加约束图图4.9 车架方案三施加约束图2、 施加载荷添加约束完成后,接着对车架施加载荷。除了车架自身重力外,还有车手、发动机等施加在车架上的重力,本次分析主要是车架自身、车手和发动机对车架施加的重力,所以载荷施加的部位分别为支撑车手和发动机的位置。图4.10 方案一施加载荷截图图4.11 方案二施加载荷截图图4.12 方案三施加载荷截图 4.2.3 Solidworks车架的静应力分析结果图4.13 方案一的车架位移图图4.14 方案一的车架应力图图4.15 方案二的车架位移图图4.16 方案二的车架应力图图4.17 方案三的车架位移图图4.18 方案三的车架应力图4.2.4车架静力分析的对比通过solidworks软件对三个车架进行有限元结构静力分析,发现车架变形不显著,应力均不大,位移也都在预算范围之内,三种车架方案的分析结果对比如下:表4.1 三种方案的静应力分析结果方案一方案二方案三最大位移值 /mm0.381.571.01最大应力值 /MPa10.4318.2124.67由表4.1可知,方案三所对应的车架的应力最大值为24.67MPa,小于所选材料6061铝合金的屈服极限55MPa,而且其位移为1.01mm,方案二的最大位移量则是最大的,其应力也不是最小的。三种方案通过比较可以看出,方案一所受的最大应力和最大位移都比方案二和方案三的要小。再结合在第二章所讨论的内容可以得出一个暂时的结论:方案一是三个方案中较好的一个方案。图4.19 三种车架方案的质量属性在完成对三种车架的静应力分析后,发现车架所受的最大应力都远小于车架材料的屈服强度,因此都满足本次的要求,然后本文再对三种车架方案的重量进行对比,方案一重量7.614kg是三个车架中最重的一个,而方案二和方案三分别为2.405kg和2.845kg,其重量差距不大接。因此,本文再对三种车架方案的结构合理性、焊接难度以及车手上下车的方便的问题进行了对比,最终决定对方案三进行优化和实物焊接验证。表4.2 三种方案的重量对比方案一方案二方案三重量 kg7.6142.4052.8454.3车架方案三结构优化选定方案三作为本文设计的车架方案后,再对其进行结构优化,对其在前面的分析中,发现其发动机部位的辅助直梁受力并不大,因此取消该直梁对车架整体的结构影响并不大。图4.20 车架优化取消的辅助直梁同样,前轮横梁的辅助支撑斜梁所受应力也不大,其对车架的结构应力影响较小,因此也可以取消。图4.21 车架优化取消的辅助支撑斜梁取消该直梁后再对车架进行应力分析,确认取消辅助直梁后车架整体结构强度在允许范围之内,应力分析结果图如下:图4.22 车架取消辅助直梁后的应力分析结果图图4.23 车架取消辅助直梁后的应力分析结果图图4.24 车架取消辅助直梁后的应力分析结果图根据应力分析结果图显示,车架最大受力位置位于前轮横梁与中间直梁的接触位置,其大小为39.17MPa,小于材料的屈服强度55.15MPa,所以取消发动机部位的辅助直梁后车架整体强度在允许范围之内,而其最大位移为1.483mm,重量为1.8kg。受力,位移和重量在优化后的变化如下表:表4.3 车架优化后的对比优化前优化后最大位移值 /mm1.011.594最大应力值 /MPa24.6736.66重量 /kg2.8452.5675 节能车车架事物焊接及优化设计5.1车架实物焊接本次节能车车架的设计不能止步于书面的研究,应该进行实物模型的建立,这样才能更直观的对车架进行设计分析,优化那些用solidworks设计时没有发现的问题。在进行分析对比后,本文选择对方案三进行实物焊接,并进行装载验证。图5.1 车架焊接车架焊接完成后进行车轮、转向、发动机等部件的安装,在安装部件的过程中,由于最初设计时为了让驾驶员出入方便,前轮位置并没有设计上横梁,因此转向不能采用常规的轮盘式转向盘,转向手把常见有两种方式,轮盘式和前后拉杆式。由于本次设计的车架结构的原因,本次设计采用前后拉杆式的转向,其体积小,控制灵敏。图5.2 车架部件安装在安装完各个主要部件后试驾:图5.3 节能车试驾然后进行实地试跑,并收集实验数据。根据操场一圈400米算,驾驶节能车跑25圈,等于行驶10公里,而行驶10公里的油耗为75ml,换算为133.33km/L。图5.4 节能车试跑5.2节能车试跑结果分析在实物模型的建立和试驾过程中,发现以下的问题,并进行改动:(1) 车架前端变形幅度较大。由于采用的不是本次设计预设的6061铝合金材料,而是用镀锌管焊接,材料的性能差异导致车架前端支撑脚部的位置出现较大变形。(2) 底盘过低。这会导致节能车在行驶过程中发生较大震动时可能会出现底盘触地的情况,这需要修改车架后轮支撑部分的高度,前轮只需要对转向节连接前轮轮轴的高度进行改动。(3) 驾驶员坐姿太低。本次所设计的车架是半躺式,这就会影响驾驶员驾驶时的视野情况,并且舒适度不高,因此需要对背靠的斜梁的角度进行调整,提高车手的视野角度。5.3验证后的优化设计针对上述的问题对车架进行优化,提高车架性能。首先是对车架进行结构调整,由于车架前端出现较严重的变形,所以要改变前端直梁的结构,由原先的正方形管改为长方形管: 图5.5 车架前端樑直梁修改前和修改后截面图然后是提高背靠斜梁的倾斜角度以提高驾驶员的驾驶视角,将原先的倾斜角度41改为46:图5.6 车架背靠斜梁角度调整然后是对车架进行轻量化处理,由于前面本文对车架进行静应力分析时车架受到的应力远小于其屈服应力,所以可以减小车架材料的壁厚,以减小车架的整体重量,壁厚由原先的2.5mm改为1.5mm。修改壁厚后再对车架进行分析,得到结果其最大应力值为39.17Pa,依然在屈服强度之内,而其变形位移最大位于前端横梁值处,位移大小为1.48mm,都在预算范围之内。图5.7 优化后的车架应力分析图图5.8 优化后的车架位移分析图图5.9 车架修改壁厚后的质量属性与修改壁厚前的车架重量相比,修改壁厚后的车架重量得到减轻,所受最大应力和最大位移的变化如下表:表5.1 车架轻量化后的分析数据对比优化前优化后最大位移值 /mm1.5941.483最大应力值 /MPa36.6639.17重量 kg2.5671.802随后本文在进行各种调整之后,再重新对车架进行焊接并安装上车轮、发动机和转向等各个装置,再进行试跑,同样是行驶10公里,油耗为63ml,换算为158.73km/L,优化后的车架结构强度满足要求,并且油耗得到降低,达到本次设计的目的。表5.2 车架优化前后油耗对比优化前优化后油耗ml75636 结论本次毕业设计是对节能车车架进行优化设计与实验分析,其大体流程是:首先本文是根据查阅的资料用CAD设计出三套车架方案,然后用SolidWorks进行建模并分析,选出较符合本文设计要求的车架方案进行优化,然后进行车架焊接验证,再根据验证的结果对车架进行优化,优化完成在进行车架焊接而后实地试跑并进行数据对比,以便看出车架优化后是否达到预期节油的效果。在对车架进行数次的结构优化和轻量化后,根据几次数据的对比,车架重量从最初的2.845kg优化到1.802kg,车辆的油耗得到下降,达到本次设计的目的。在第五章部分,在对车架进行轻量化时,车架的设计结构和车架材料对轻量化有很大的影响,车架设计的结构能直接影响到轻量化时的方向,而材料则影响到车架的结构强度和重量。并且进行车架实物焊接时我们遇到许多在设计时没有发现的问题,比如驾驶员的视角状况,驾驶员上下车是否方便等问题。驾驶可见视角会影响到驾驶员驾驶时对路面情况的判断,而上下车是否方便则考虑的是在驾驶车辆的过程中如果车辆发生事故驾驶员能否快速逃生。所以在对车架进行设计时实物验证是很有必要的。最后本文设计出了一个结构比较合理,重量较轻的节能车车架。虽然设计的还算合理,但是由于本文制作车架的材料采用的是镀锌管,并不是预设的6061铝合金,两者的结构强度不同,所以焊接出来的车架在真正驾驶时其产生的内应力与变形都会与设计分析时的结果会有一些出入。但是进行焊接实验可以验证其结构上的问题。参考文献1张学波,龙心义,李卫星.如何提升QM 200GY越野摩托车后平叉焊接强度J.摩托车,2012(22):82-84.2孙月恒.建筑信息模型对住宅产业化的重要作用J.住宅产业,2012(08):55-58.3周建美,王桂姣.基于有限元分析的节能车车架轻量化设计J.天津汽车,2008(09):72-74.4武柏年,黄小海,王国丽.节能车车架设计研究J.车辆与动力技术,2011(04):42-45.5胡溧,施耀贵,杨啟梁.基于有限元法的某型大学生方程式赛车车架优化设计J.武汉科技大学学报,2015,38(01):31-34.6陈大陆 ,何志刚 ,朱茂桃等.车架结构设计优化J.拖拉机与农用运输车,2004(02):5-7.7孙凌玉.车身零件连接方式对其装配刚度的影响J.农业机械学报,2006(09):20-25.8扶原放,金达锋,乔蔚炜.微型电动车车架优化设计研究J.机械制造,2009,46(01):12-15.9陈永当,鲍志强,任慧娟等.基于SolidWorks Simulation的产品设计有限元分析J.计算机技术与发展,2012,22(09):177-180.10王海霞,汤文成,钟秉林等.客车车骨架有限元建模技术及结果分析J.机械强度,2002(01):77-80+83.11梁明智.大型货车车架有限元静态特性分析及试验研究J.科技创新导报,2010(34):20-22.12屈求真.轿车车身结构的有限元分析与评价J.汽车工程,1996(03):148-151.13白桂彩.轻型客车白车身有限元建模与静动态特性分析J.机械制造与自动化,2006(06):11-13.14齐益强,周冠男,李涵武.FSAE竞赛车车架有限元静力学分析J.黑龙江科技信息,2013(21):55-56.15黄贵东,沈光烈,黄昶春等.汽车车架有限元分析模型的改进与应用J.装备制造技术,2007(02):4-6.16王烈,诸葛鸿程,陈细良,顾天恒,李建维,张延亮.汽车车架动应力匀化分析与实验研究J.汽车工程,1998(02):90-95+107.17冯国胜.汽车车架结构参数的优化设计J.汽车技术,1994(03):6-11.18冯国胜.汽车车架动特性分析及应用J.汽车技术,1994(08):9-12.19Jaroslav Kratochvl. Design process for a single-seat car bodyJ. Journal of Middle European Construction and Design of Cars,2011,9(3).20Iman Zafarparandeh,Ismail Lazoglu. Application of the finite element method in spinal implant design and manufactureM.Elsevier Inc.:2012-06-15.43附录1:外文翻译随机路面激励下被动半主动悬架四分车模型的设计优化G. VERROSS. NATSIAVAS亚里斯多德大学机械工程系,希腊(natsiavaauth.gr)C. PAPADIMITRIOU德国塞萨利大学机械与工业工程学系,38 334卷,希腊。(2005年3月28日获接纳2005年1月4日)文摘:提出了一种基于随机路面激励的非线性四分车模型悬架阻尼和刚度参数的优化方法。调查开始时,汽车模型涉及被动阻尼,具有恒定或双速率特性。在此基础上,我们还研究了悬架阻尼系数选取的汽车模型,从而使系统近似模拟了具有天钩阻尼的主动悬架系统的性能。对于半主动或无源双速率阻尼器的模型,等效悬架阻尼系数的值是关于车轮子系统的簧载质量相对速度的函数。因此,产生的运动方程是强非线性的。对于这些模型,首先采用适当的方法来获得由具有随机剖面的道路产生的运动的第二个力矩特征。该信息在车辆性能指标的定义下得到了进一步的应用,该指标对最重要的悬架参数进行了优化,得到了具有代表性的数值结果。特别关注道路质量的影响以及与车轮跳动有关的检查效果。最后,对被动线性悬架阻尼器和半主动减振器汽车所得到的结果进行了临界比较。关键词:四分车模型,双速率阻尼器,天钩阻尼,轮跳,随机优化。1. 介绍在汽车工业的许多领域,通常采用单自由度或双自由度四分之一汽车模型。这些ar-eas包括对地面车辆动态响应、识别、优化和控制的预测(如Karnopp等,19741 Harrison和Hammond, 19861 Sharp和Has-san, 19861 Hrovat, 19931 Dixon, 19961 Metallidis etal ., 2003)。这主要是由于四分之一车型的简单和他们提供的质量上正确的信息,特别是在骑车和搬运研究方面。此外,从这些简单的mod-els中提取的信息,为更详尽、准确和全面的研究提供了一个坚实的基础,更多的涉及到动力汽车模型(Verros et al., 2000a)。本研究的主要目的是开发和应用一种系统的方法-ogy,使地面车辆的悬架阻尼和刚度参数在随机道路激励下的最佳组合。以往对该课题的研究大多涉及具有线性特征的汽车模型或受确定性道路激励作用的力学模型。此外,很少注意揭示和研究与车轮跳跃现象有关的重要影响,主要是由于其数学建模的固有困难(Palkovics和Venhovens, 19921 Verros和Natsiavas, 2001)。目前的工作结合最近的发展,涉及到对非线性四分之一车型的响应和优化,受到道路激励。在粒子-lar中,研究的模型包括具有强烈非线性阻尼和刚度特性的悬浮液,并允许车轮跳跃。此外,道路的不规则性被假定为random的性质,它们被频率光谱描述,这被认为是典型的汽车工程(Dodds和Robson, 19731 Gillespie, 1992)。然后将此激励应用于具有线性或双线性减震器和线性或三线性悬架弹簧的双自由度四分之一汽车模型。具体来说,除了线性模型外,还研究了带有被动或半主动悬架阻尼器的汽车系统。在最后一种情况下,根据悬架阻尼系数的选择,应用控制策略,使车辆接近理想状态的天钩。在阻尼或刚度系数可变的情况下,分析变得复杂,因为产生的运动方程涉及强非线性。类似的非线性也被引入到线性模型中,当车轮跳跃被包括在公式中(例如Verros和Natsiavas, 2001)。在选择了道路激发谱后,利用蒙特卡罗模拟法对所研究的非线性车辆模型进行了概率分析。随机道路轮廓的样本函数是利用光谱抑制方法生成的,然后通过对运动方程的积分(Shinozuka, 1972)计算出车辆对每个样本道路轮廓的响应。最后,利用所得到的样本车辆响应时间历史来估计响应的特征。这些特性反过来又形成了一个基础,这对于开发一个计算上合适和高效的优化过程是必要的。本论文的材料组织如下。在下一节中,我们介绍了被动和半主动的四分之一汽车模型。在第3节中,我们提出了一种计算非直线车辆模型的二阶矩特性的方法,该模型受已知光谱的随机道路轮廓的影响。该信息用于第4节,定义车辆性能指标,包括车辆行驶舒适性、车辆处理和悬挂的工作空间。然后,建立了基于该性能指标的悬架阻尼和刚度参数的最优值选择方法。在第5节中,给出了一些典型的数值结果,并通过应用该方法得到了一些数值结果。重点是对线性、双线性和天车模型的结果进行关键的比较。最后,总结了工作的重点。图1所示.车辆模型:(a)线性模型,(b)分段线性模型,(c)天钩模型。2. 力学模型本研究中研究的车辆系统的力学模型如图1所示。它们被称为四分之一车型,由于它们的简单性和质量上的正确信息,它们被广泛应用于汽车工程中,至少在最初的设计阶段(Hrovat, 1993年)。在所有情况下,坐标x1和x2分别表示车轮子系统和车身的绝对垂直位移。首先,对于图1(a)的线性模型,运动方程可以很容易地放入经典矩阵形式。其中x1t2 - 5 1x1 x22t表示响应向量,而数量表示质量矩阵,阻尼矩阵,以及系统的刚度矩阵。此外,矢量f 1t2包括由于道路粗糙度而产生的强迫项。特别地,车辆被假定为以一个恒定的水平速度40在道路上的一个侧面图s1z2。在这里,这个配置文件由一个随机过程表示,它具有统计分布,这与典型的道路概况(Dodds和Robson, 1973)的测量是一致的。因此,强迫向量是以形式表示的。其中xg 1t2, s140t2。图2.(a)悬浮阻尼器的受力特性。(b)恢复弹簧的力。(c)天钩模型的等效悬架阻尼系数。图1(b)和图1(a)中所示的模型的主要区别是,前者遵循一种常用的被动控制策略,即悬架阻尼系数c2在两个不同的值之间转换的值。更具体地说,对于这个模型,车身和车轮之间形成的阻尼力具有这种形式。其中x4 5 x42 6 x41。这意味着悬架阻尼系数取决于簧载质量与非簧载质量之间相对速度的符号,如图2(a)所示。换句话说,它在压缩时的值与扩展值不同(例如,沃尔玛公司,19901 Surace et al., 1992)。此外,悬架弹簧也可能具有分段线性特性。一般情况下,典型的汽车悬架的恢复力具有非线性特性,可以通过折叠表达得到足够的精度。其中x5 x2 6 x1,而xc和xe表示被暂停的间隙(参见图2(b)。最后,图1(c)所示的力学模型被称为理想的“天钩”模型,并在传统悬架模型(Verros et al., 2000b)上具有一定的优势。此外,该模型还包括了一个带阻尼系数的阻尼器阻尼器,它比轮胎的等效阻尼系数c1要大得多。在最简单的形式中,该模型具有线性特征。然而,由于不可能实现这类悬架,必须采用适当的控制策略,修改其特性。根据前人对这一课题的研究,采用以下控制力对天钩模型的行为进行了研究。在系统的两个质量之间。这意味着,为了对车辆进行主动控制,需要对悬架阻尼系数值进行连续监测,比如c92,基于对x41、x42和x4g的量的测量。在实际操作中,最经济、最容易实现的策略是基于半主动控制逻辑,采用双开关阻尼器。更具体地说,从c21和c22选取适当的阻尼系数值的公式中选择

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号