导电接片冲压工艺模具设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:23164327

类型:共享资源

大小:1.08MB

格式:ZIP

上传时间:2019-11-07

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

导电

冲压

工艺

模具设计

CAD

图纸

说明书

- 资源描述:

-

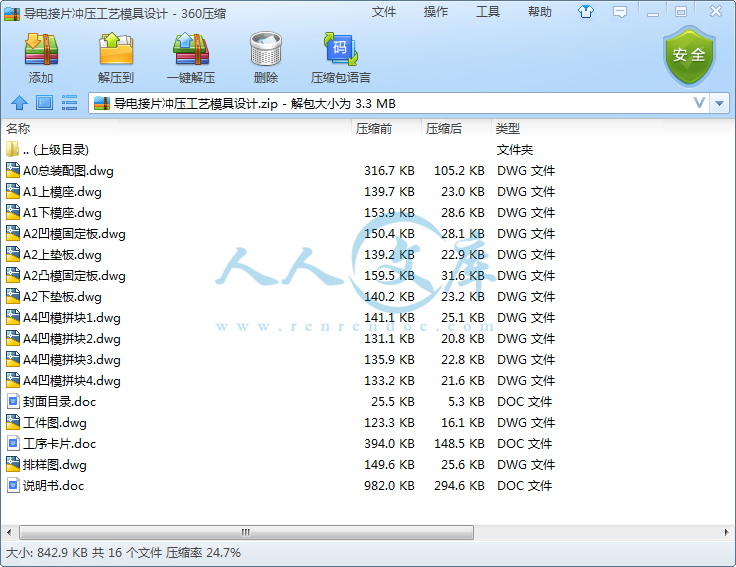

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

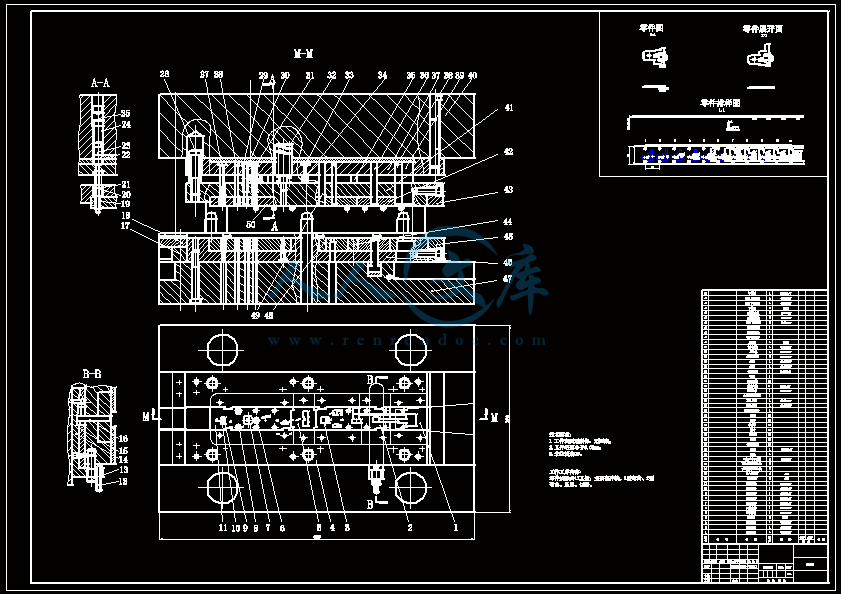

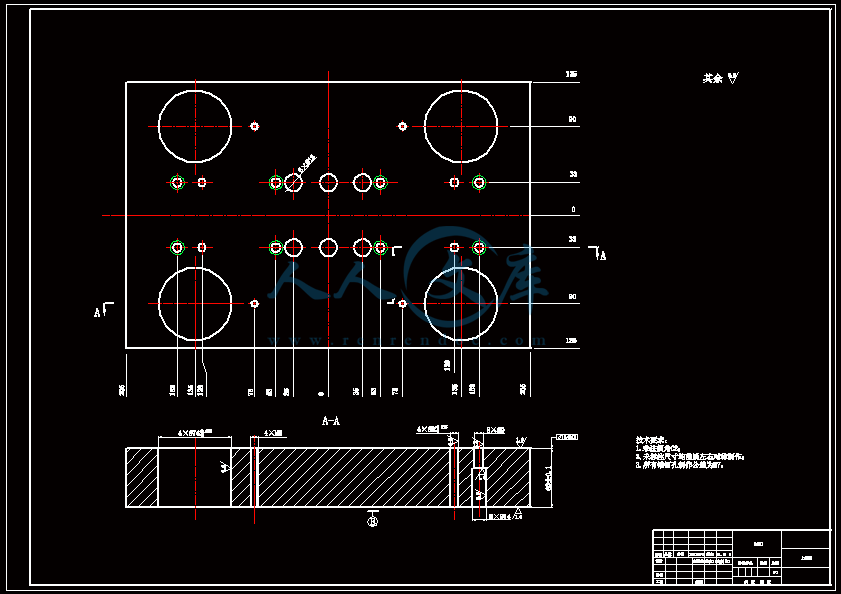

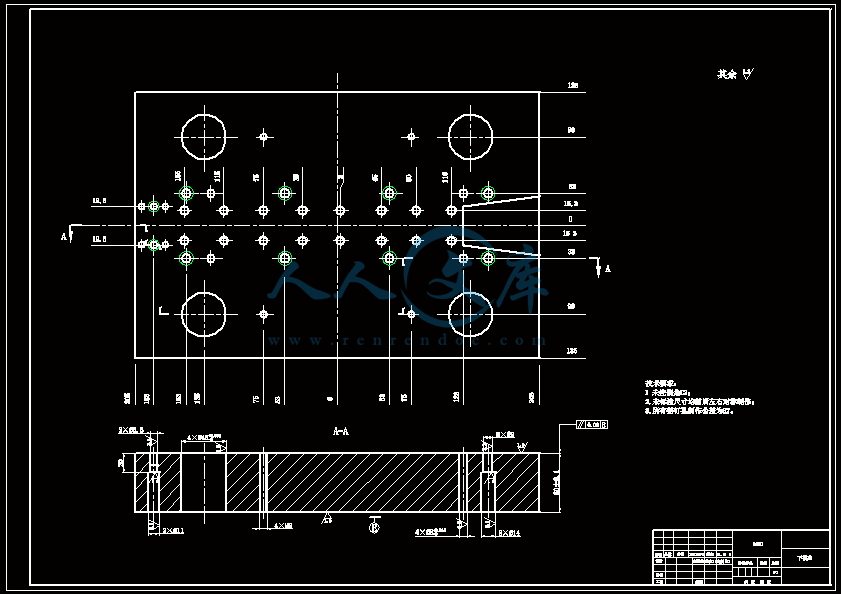

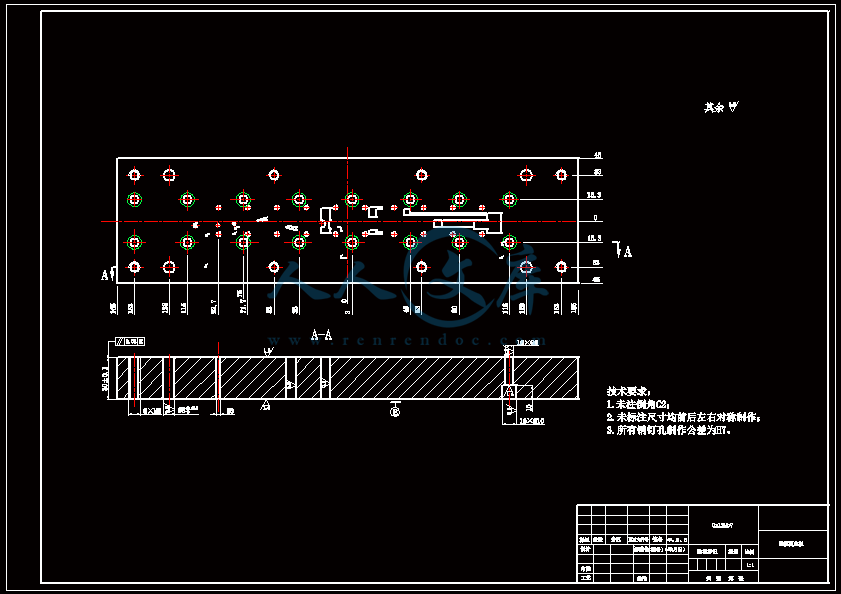

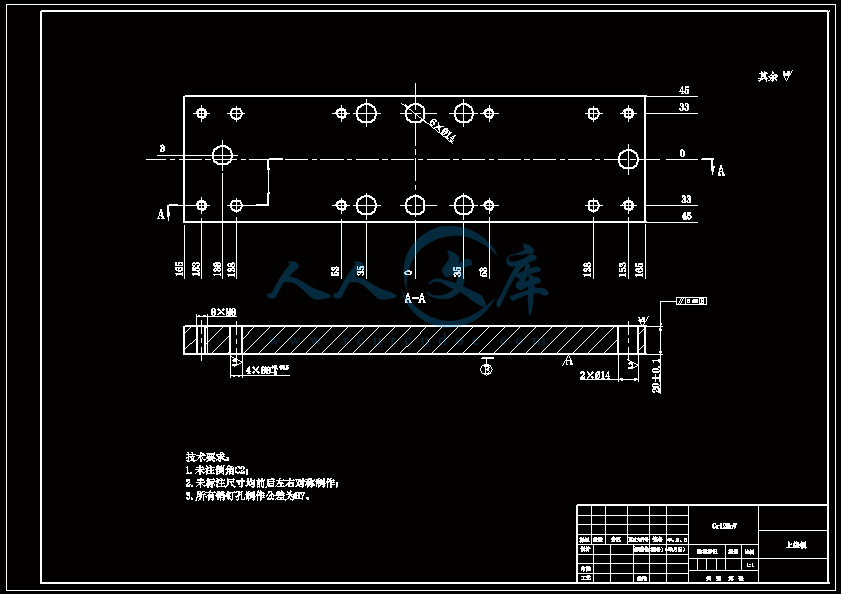

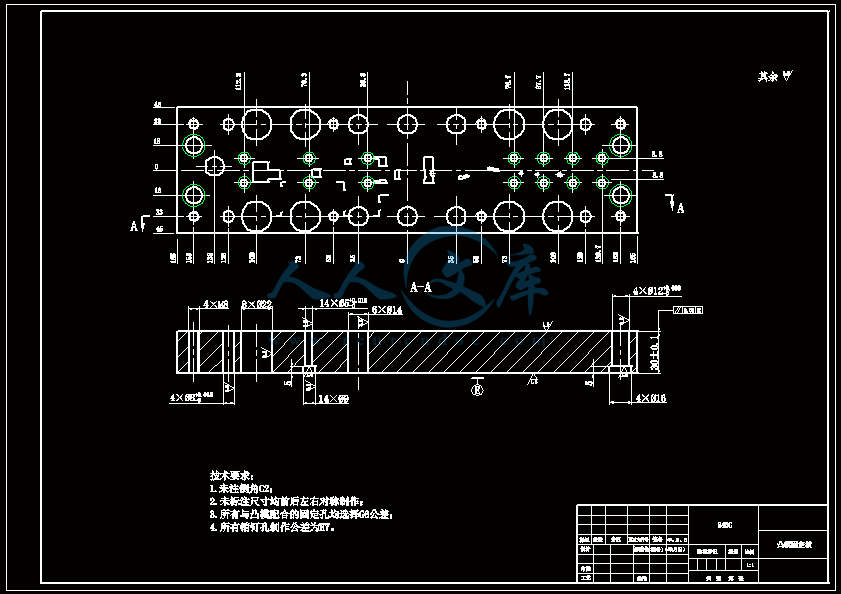

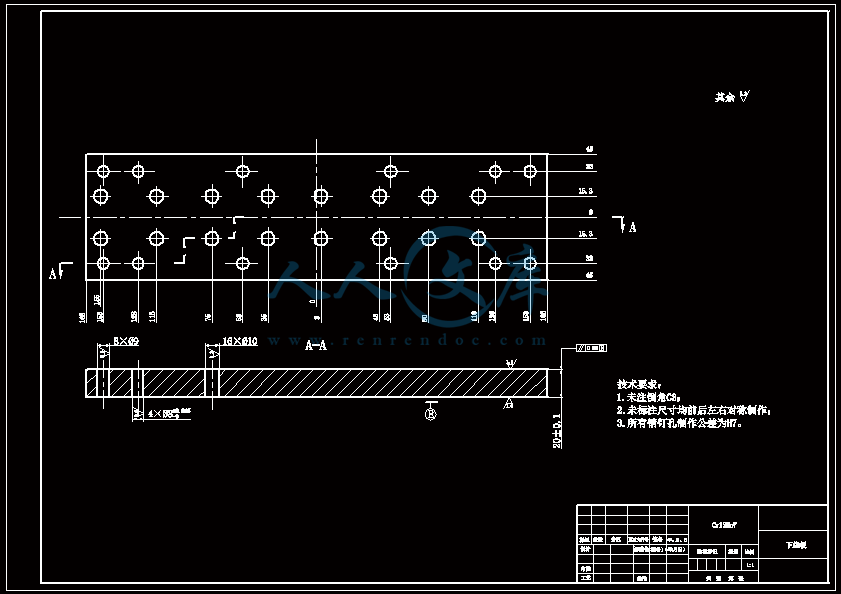

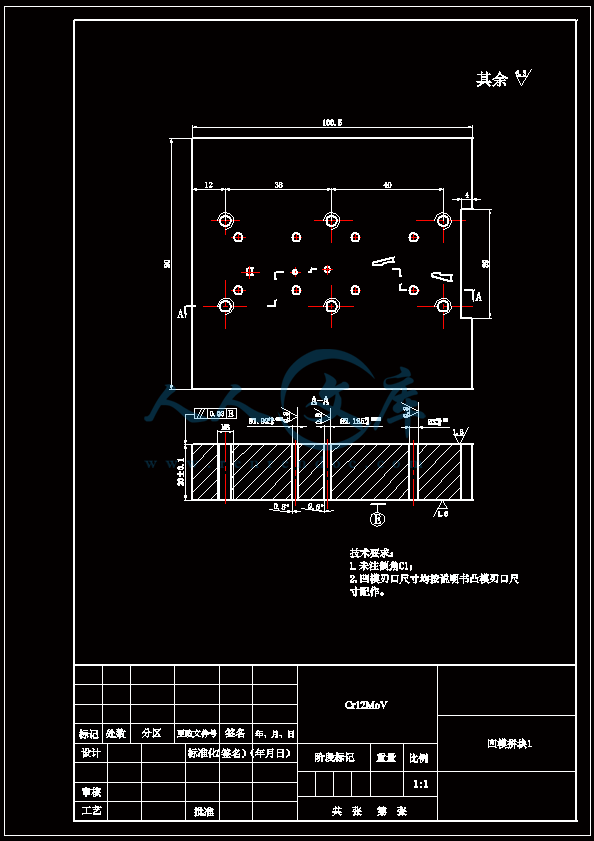

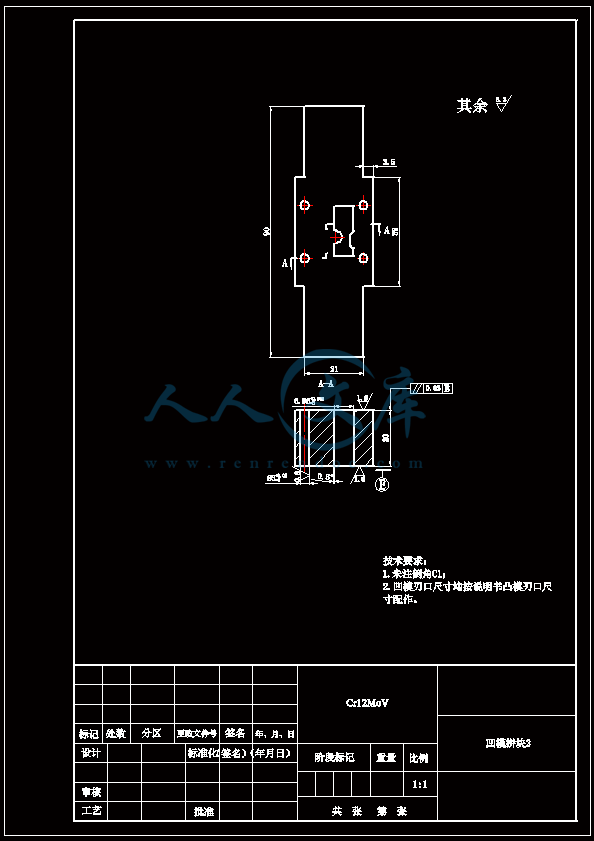

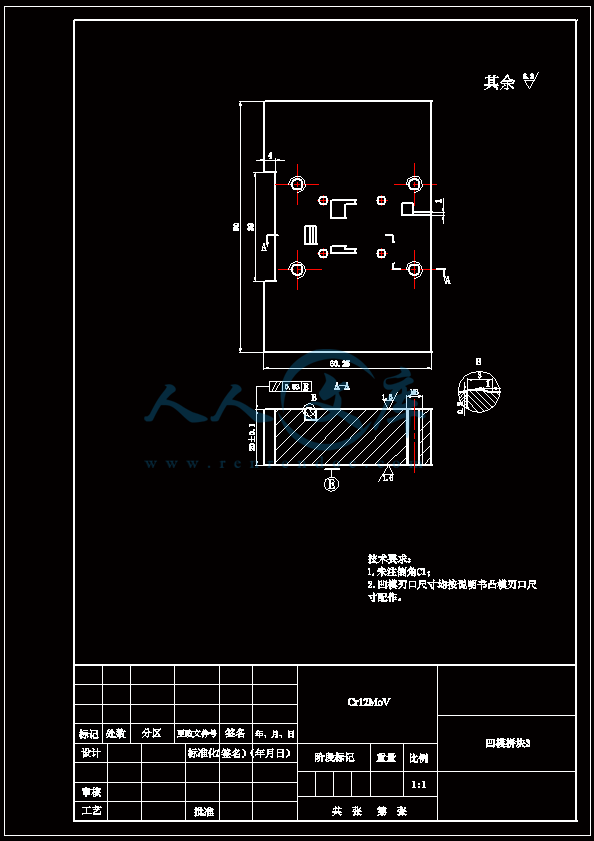

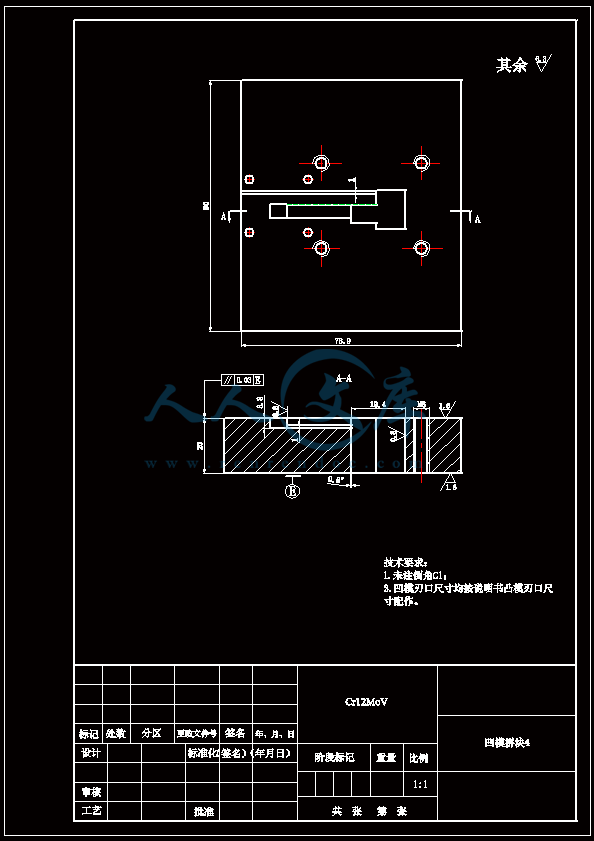

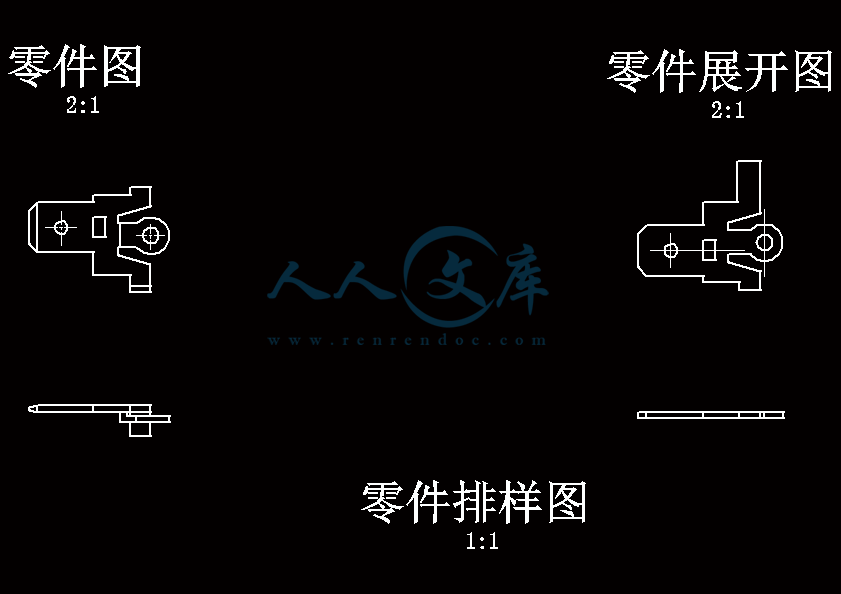

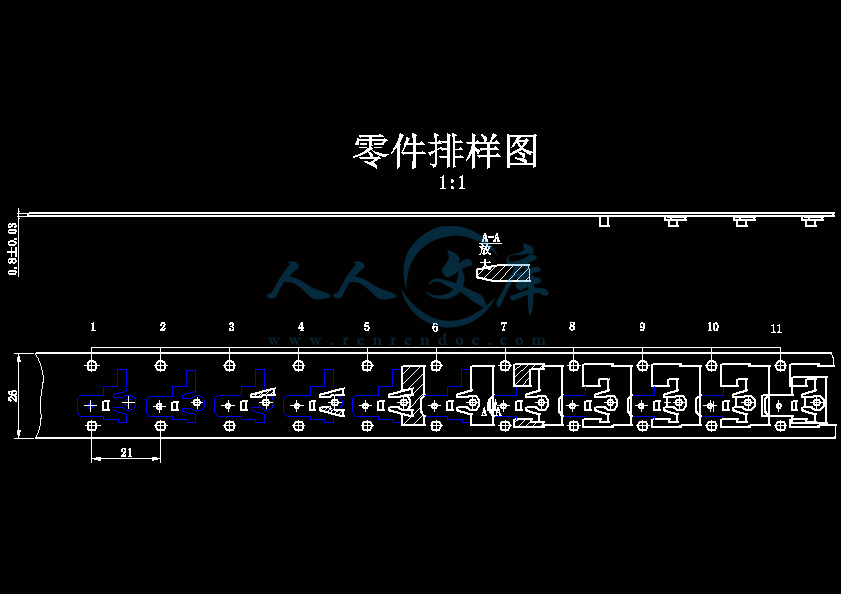

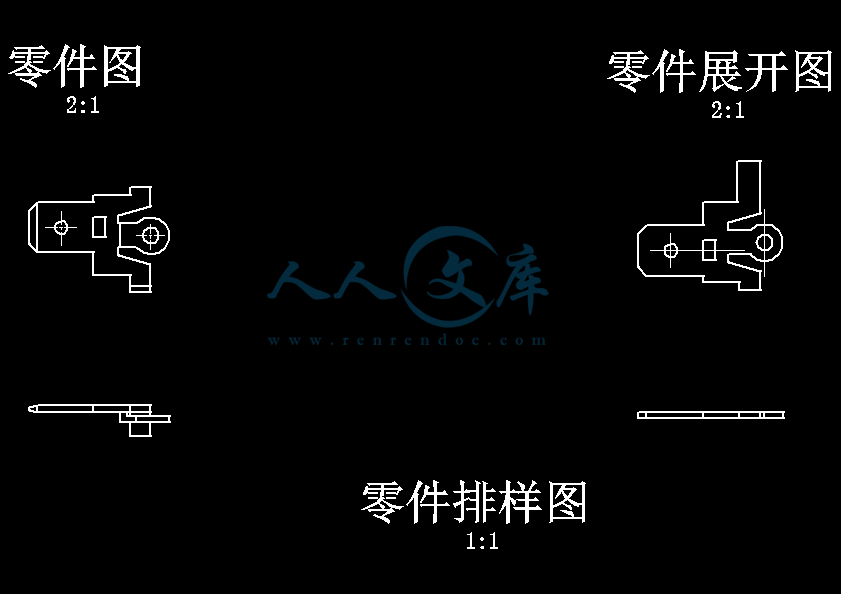

压缩包内含有CAD图纸和说明书,咨询Q 197216396 或 11970985导电接片模具设计 摘 要:本次冲压模具设计过程中结合生产实际,运用冲压成形的基本理论对该制件的基本工序的特点、性质、规律进行了分析、研究和探讨,模具选用确定为多工位级进模。分析零件的冲压工艺性,并根据制件结构特点合理安排工序顺序。以落料、拉深、折弯、压扁工序为重点确定冲压工艺方案,计算了毛坯排样、冲压力、刃口尺寸等,详细介绍了模具结构设计及常见问题处理方法。关键词:导电片;多工位级进模;工艺分析 Mold Design of Conductive Meet Piece Abstract:This mold design process combined with the actual production, use stamping forming of the basic theory to analysis, research and investigate the parts of the basic process characteristics, nature and law, die select as multi-position progressive die. Analysis of parts of the stamping process, and according to the product structure characteristic of reasonable arrangement procedure. The blanking, drawing, bending, flattening process is focused on determining the stamping process program, a rough calculation of the layout, punching pressure, cutting edge dimensions etc., introduced the die structure design and treatment of common problems in detail.Key words:conductive film; the multi-position progressive die mold; process analysis1 前言随着经济的发展,冲压技术应用范围越来越广泛,在国民经济各部门中,几乎都有冲压加工生产,它不仅与整个机械行业密切相关,而且与人们的生活紧密相连。导电接片是冰箱温度控制器中一个小零件,而冲压工艺规程编制及模具设计是工厂模具技术人员的基本要求,“导电接片模具设计”选题来源于生产实际现场,具有较强的实际应用价值。该课题需设计人综合运用大学所学课程去分析研究和解决工程设计中遇到的一些工程技术问题。通过该课题设计,可以达到: 培养学生正确的设计思想与设计方法,敢于创造革新;培养学生综合、灵活应用所学知识去分析研究和解决工程设计中遇到的一些工程技术问题;进一步提高学生调查研究、设计计算、理论分析、查阅资料及绘制图样等各方面的基本技能。模具作为特殊的工艺装备,在现代制造业中越来越重要。有了模具,企业有可能向社会提供品种繁多、质优价廉的商品,满足人们日益增长的多方面的消费需要。有了模具,人们的衣食住行可直接或间接地变得丰富多彩。说的具体一点,人们日常接触到的如:汽车、手表、手机、电话、电脑、空调器、传真机、复印机、彩电、冰箱、照相机、儿童玩具等,可以说一切用品,大到飞机、轮船、火车、火箭,小到一根缝衣针,都离不开用模具加工或生产其中某个零件。模具的广泛应用,不仅得到了人们普遍的认识,同时,模具水平的高低,关系到现代制造业的发展与进步,关系到经济建设的速度。大力提高制造模具水平,是提升模具技术档次的关键。多工位级进模是冲压模具中的一种,它是在单工序冲压模具基础上发展起来的多工序集成模具,在一副模具中可以完成冲裁、压弯、成形、拉深等多种冲压工序,它可以将复杂的制件或型孔,经分解变成简单的冲压。相对而言,多工位级进模的单个工位的冲压难度比单工序模要简单多了,因而能够将复杂的零件用一副级进模冲压而成,并且可以在无人操作的情况下进行高速冲压。模具可以采用优质、高强度、高耐磨材料制造,模具的加工采用先进的CNC制模设备和合理工艺。因此,多工位级进模具有高效、高精度、长寿命的特点,它已成为实现大生产、降低生产成本的最佳选择。它是当代先进冲压模具的代表,因此深受人们重视。多工位级进模的结构比较复杂,模具制造精度要求高,在进行模具设计时要考虑的内容较多,要求模具设计师的水平也高。能够设计与制造高精度、高功能、长寿命的多工位级进模,一般需要经验丰富的理论与实践相结合的模具专业人才和较为配套的先进精密制模设备才能有保障。当前,设计与制造多工位级进模,国内已有一定基础,个别企业生产的产品已有较高水平,但大部分企业仍有较大差距,总量供不应求,进口较多。级进模在过去,因技术水平的限制(主要是制造精度困难),工位数较少,35个常见,10个工位就算多了,10个工位以上的就很少见了,所以多工位这个词过去很少听到。近年来由于对冲压自动化、高精度、长寿命提出了更高要求,模具设计与制造高新技术的应用与进步,工位数已不再是限制模具设计与制造的关键,从目前了解到的情况,工位间步距精度可控制在之内,工位数已达几十个,多的已有70多个。冲压次数也大大提高,有原来的每分钟冲几十次,提高到每分钟几百次,对于纯冲裁高达1500次/min(带弯曲的加工500600次/min),级进模的重量亦由过去的几十公斤增加到几百公斤,直至上吨。冲压方式由早期的手工送料、手工低速操作,发展到如今的自动、高速、安全生产。调整好后的模具在有自动检测的情况下实现无人操作。模具的总寿命由于新材料的应用和加工精度的提高,也不是早先的几十万次,而是几千万次,上亿冲次。当然级进模的价格和其他模具相比要高一些,但在冲件总成本中,模具费所占的比例还是很少很少。由此可见,多工位级进模时当代冲压模具中生产效率最高、最适合大量生产应用,已越来越多地被广大用户认识并使用的一中高效、高速、高质、长寿的实用模具。多工位级进模的应用,反应在模具结构设计方面,它代表了对板料冲压工艺和变形规律的全面认识,以及对该方面实践经验的综合应用的水平高低。反映在模具制造方面,集中体现了当代最先进的精密模具加工技术的发展与实践。因此,多工位级进模的广泛应用,展示了现代冲压模具水平的一个重要标志。2 工件的冲压工艺分析2.1 零件图图1 工件图Fig l part drawing电器制件如图1所示,制件为冰箱温度控制器中一个小零件,材料为H68黄铜,料厚0.8mm,生产批量100万件/年。技术要求: 未注公差0.12mm; 表面无刮伤,无压痕; 毛刺小于0.03mm; 表面本色处理; 制程控制表面无油污、脏污。2.2 零件的工艺分析该零件材料为H68黄铜,抗剪强度=240MPa,抗拉强度=300MPa,伸长率=40%,屈服点=100MPa。尺寸公差、精度要求较高,形状小而复杂, 产量大是该零件特点,它给模具结构设计与冲压生产提出了特殊的要求。从结构分析, 零件成形主要有冲裁、L 型弯曲、Z 型弯曲、压扁、切断等多道工序, 而且头部的Z 型弯曲上有小孔, 若采用单工序多副模生产比较麻烦,质量难以保证,很不经济和, 因此采用多工位级进模, 可以利用载体在各工位之间输送工件, 自动实现定位, 自动脱模, 很少受到人为因素干扰, 工件的精度高, 质量可靠。因此综合考虑采用多工位级进模在高速压力机生产比较合理。在满足生产的前提下, 尽可能地简化模具结构, 降低加工难度及成本。凹模最小宽度B=11.2t(t为材料厚度,其中t=0.8mm) ,冲孔时有最小尺寸为1.65 ,冲孔时因受凸模强度的限制,孔的尺寸不应太小。冲孔的最小尺寸取决于材料性能,凸模的强度和模具结构等.查得圆形孔最小值得 d=0.9t=0.90.8=0.72mm(1.52)t所以由冲件图可知 C=15.6-8-2.03/2-1.65/2=5.7610.8=0.8 C=(4.6-2.03)/2=1.2851X0.8=0.8由以上可知孔与孔之间距离C满足工艺性要求, 最小孔与边缘之间的距离 C同样满足工艺性要求。3 零件冲压工艺方案的确定3.1 排样方案设计3.1.1 零件展开对零件图的分析和计算(1)弯曲件中性层系数弯曲半径弯曲角料厚其中,,,计算得绘制出零件的展开图(见图2所示)。 图2 展开图Fig 2 extension dwg3.1.2 排样设计条料的排样,是多工位级进模结构设计的主要依据,它必须在模具结构设计之前进行。级进模排样是指制件在条料上分几次冲压而成的一种排列方式。即在条料上先冲什么地方,后冲什么地方,它是可变的,同一个制件可以有多个排样方案,如何合理排样,完全决定于设计技巧。最后选用哪个方案的排样,要从经济和技术诸多方面考虑,但最主要的是应考虑在保证冲制出合格制件的情况下,排样的材料利用率应比较高,模具结构比较简单,制造容易和使用方便。工序、工步的设计涉及多方面的技术问题, 这里需要考虑的主要问题有: 选择毛坯的排样方式; 冲裁和弯曲的工艺分析; 载体设计; 定位方式的选择等分组排序及优化。(1)采用分段切除方法从展开后的工件图上看, 冲切的部分可以分几部分, 如果采用一步冲出, 则会造成冲裁的凸凹模的形状过于复杂, 并且凹模的强度很难保证, 给加工带来难度, 对于该制件头部若一次冲出, 其中有1.3mm的悬臂部分显然不能满足, 因此只能采取分段冲切的方法。(2)弯曲方向若采取向上弯曲, 则需要在凹模安置弯曲凸模,相应在上模须加工让位孔还需要浮顶器, 不合常理,则选择向下弯曲。有利于观察工作和维修调试。(3)制件送进方式和定位方式由于产品是大批量生产, 考虑到生产效率, 采用带料自动送料机构满足生产效率, 根据步距精度选取合适的自动送料机构, 利用自动送料机构作条料的粗定位, 导正销钉作为精定位; 步距精度根据下式计算:(2)步距的对称偏差值,mm;制件沿条料送料方向最大轮廓尺寸(展开后)精度提高 3 级后的实际公差值(mm),取0.07;N工位数目,取10;K因数(查表),取0.95=0.015mm则模具中各工位步距的加工误差=0.015mm。这个加工精度可以通过计算机自动编程系统DCAM结合慢走丝数控线切割机得已实现。(4)步距的确定步距,它是指级进模中相邻两工位间的距离大小值,单位为mm。在一副模具内。步距是个等值。根据级进模步距计算法, 送料步距应等于中间的长度和搭边宽度之和。制件中间长度L=17.9mm,根据制件的材料和厚度取搭边值为a=3.1mm, 因此, 送料的步距定为L+a=21mm。(5)工序的顺序第一工位:冲导正销孔、1.5mm2.5mm 小方孔; 第二工位:冲1.65 mm、2.03 mm小孔;第三工位:切除余料; 第四工位:切除余料; 第五工位:切除制件宽端余料; 第六工位:压扁; 第七工位:冲切余料; 第八工位:压弯方形片; 第九工位:压弯圆形片; 第十工位:空工位;第十一工位:冲切分离制件。(6)载体的形式载体在排样中就是用来运载冲压零件向前送进的那一部分料。一次它必须有足够的强度和刚度,保证送料过程中不因为载体自身的变形或断裂而影响送料,甚至损坏模具。根据制件的结构特点及成型工序的原则, 采用双侧载体。(7)载体的切留方式制件在条料上获取的冲压方法有4种: 切制件留载体; 切载体留制件; 切载体也切制件; 留载体也留制件。制件为大批量生产, 考虑制件是漏料方式下落,故本模具采用第种切载体也切制件, 切断后零件和载体分别采用漏料形式离开模具。而且在大批量、自动冲压生产中应用普遍。最终排样如图3所示。图3 排样图Fig 3 blank layout drawing整个加工过程共有11个工位。为了保证模具的安全使用, 在第3工位导正孔上设置了安全检测装置, 若送料不到位或条料误送进, 检测钉和微动开关发生微动, 压力机紧急停机,从而达到保护设备和模具的目的。4 工艺计算4.1 工艺与设计计算4.1.1 冲裁力计算以下冲裁力根据冲裁力计算公式: F=Lt(3)L 模具工作线长度;T 制件料厚;制件抗剪强度。各工位工作线长度由CAD计算得。工位1冲裁力:F=(8+26.28)0.8300=4934.4 N工位2冲裁力:F=(5.18+6.38)0.8300=2774.4 N工位3冲裁力:F=17.560.8300=4214.4N工位4冲裁力:F=17.560.8300=4214.4 N工位5冲裁力:F=(54.45-1.772)0.8300=12218.4 N工位7:冲裁力:F=(30.4+22.2-4) 0.8300=11664 N工位11落件力:F=Lt=180.8300=4320 NF= F+ F+ F+ F+ F+ F+ F=44340 N (4)4.1.2 弯曲模弯曲力计算:F=(5)F自由弯曲力,N;B弯曲件宽度,mm;t弯曲件材料厚度,mm;R弯曲内半径,mm;材料抗拉强度,MPa;K安全因素,一般取K=1.3。工位8L型弯曲:F=315.47 N 工位9Z自型弯曲:F=485.33 N 4.1.3 卸料力F=KF(6)F平刃冲裁的冲裁力,N;K卸料力系数,根据表2.10取K=0.06。F=0.0644340=2660.4 N4.1.4 推件力F=nKF(7)F平刃冲裁的冲裁力,N; n卡在凹模洞口里的工件(或废料数目),n=h/t,;K推件力系数,根据表2.10取K=0.09。根据材料厚度取凹模刃口直壁高度h2.5mm,为了修模时能保证模具仍具有足够的强度, 所以直壁高度取h=2.5+1.5=4mm, 故n=h/t=4/0.8=5。F=50.0944340=19953 N4.1.5 压力机的初步选定F= F+ F+F+F+F (8)=44340+2660.4+19953+315.47+485.33=67.75 KN应选取的压力机公称压力为: P0(1.11.3)F=(1.11.3)67.75=74.52 KN,因此可初选压力机型号为J75G-30。4.2 压力中心的计算压力中心就是冲裁力合力的作用点。冲压时,模具的压力中心一定要与压力机滑块的中心线重合;否则滑块就会承受偏心载荷,使模具歪斜,间隙部均,导致压力机滑块与导轨和模具的不正常磨损,降低压力机和模具的寿命。压力中心分析如图4所示建立坐标系,A(4.75,0)、B(21.5,12.2)、C(21.5,-6.1)、D(32.6,1)、E(52.6,3.7)、F(73.6,-1.7)、G(98.8,3.05)、H(122.5,0)、I(132.3,9.3)、J(133,-5.5)、K(156.8,8.1)、L(176.1,1)、M(211,0)根据冷冲模设计与制造实用计算手册公式(4-31)和公式(4-32)=110.32(9)=2.33(10)所以由以上可以算得压力中心为N(110.32,2.33),因为此条料长度为220 mm,所以可以看作压力中心就在模具中心。图4 压力中心Fig 4 Center of pressure4.3 计算模具刃口尺寸4.3.1 凸、凹模分开加工时,其尺寸公差的确定凸、凹模分开加工,是指凸模和凹模分别按图样加工至尺寸。此种情况常常在要求凸、凹模具有互换性和成批生产时采用。对于形状简单、特别是圆形件,采用这种方法较为适宜。为了保证凸、凹模间初始间隙合理,凸、凹模要分别标注公差,并应满足如下条件:+Z-Z(11)、凸、凹模制造公差,mm; Z凸、凹模间最大合理间隙,mm; Z凸、凹模间最小合理间隙,mm。当圆形或形状简单的冲裁,其凸、凹模尺寸的确定公式如下:落料凸模:D=(D-Z)(12)落料凹模:D=(D-)(13)冲孔凸模:d=(d+)(14)冲孔凹模:d=(d+ Z)(15)其中D、d分别为落料、冲孔的制件基本尺寸(mm),为制件公差(mm),D、D分别为落料凸模与凹模直径(mm),d 、d分别为冲孔凸模与凹模直径(mm),为磨损系数,、分别为凸、凹模制造公差(mm),一般按IT6IT7级精度取值,也可以取=(1/51/4),=1/4,Z为凸、凹模间最小双面合理间隙(mm)。4.3.2 凸、凹模配合加工时,其尺寸公差的确定当制件为非圆形或凸、凹模间配合间隙较小时,可采用配合加工法,即线加工好凸模(或凹模),然后以此为基准配做凹模(或凸模),是凸、凹模之间保持一定的间隙。此时,对要加工的那个基准件,在图样上通常都要求标明基本尺寸及制造公差,制造公差一般取制件公差的25%;而与基准件配加工的凸模(或凹模),在图样上之标注基本尺寸,不标注公差,但在技术要求内需注明。采用配合加工法时,凸、凹模尺寸和公差也是按落料和冲孔分别计算后确定的。落料一般应以凹模为基准,然后配做凸模。冲孔一般应以凸模为基准,然后配做凹模。(1)落料模非圆形凸、凹模尺寸计算公式:按凹模尺寸配作凸模(保证双面间隙Z):A类尺寸(磨损后尺寸增大):A= (a-)(16)B类尺寸(磨损后尺寸减小):B= (b+)(17)C类尺寸(磨损后尺寸不变):C= c。(18)按凸模尺寸配作凹模(保证双面间隙Z):A类尺寸(磨损后尺寸增大):A= (a- Z)(19)B类尺寸(磨损后尺寸减小):B= (b+ Z)(20)C类尺寸(磨损后尺寸不变):C= c (21)(2)冲孔模非圆形凸、凹模尺寸计算公式:按凸模尺寸配作凹模(保证双面间隙Z):A类尺寸(磨损后尺寸增大):A= (a+)(22)B类尺寸(磨损后尺寸减小):B= (b-)(23)C类尺寸(磨损后尺寸不变):C= c (24)按凹模尺寸配作凸模(保证双面间隙Z):A类尺寸(磨损后尺寸增大):A= (a+ Z)(25)B类尺寸(磨损后尺寸减小):B= (b- Z)(26)C类尺寸(磨损后尺寸不变):C= c (27)以上式中A 、B 、C为凹模尺寸(mm),A、 B 、C为凸模尺寸(mm)。4.3.3 凸、凹模刃口尺寸计算查表2.12得间隙值Z=0.045,Z=0.075。根据表2.17,对非圆形,当工件公差0.16时,磨损系数取1;当=0.170.35时,磨损系数取0.75;当0.36时,磨损系数取0.5。对圆形,当工件公差0.16时,磨损系数取0.75;当工件公差0.16时,磨损系数取0.5。对凸、凹模公差尺寸取=0.02。 因为工件形状比较复杂,且为薄材料,为了保证凸、凹模之间的间隙值,必须采用凸、凹模配合加工的方法。第一工位凸、凹模刃口尺寸计算:采用凸模为基准件,根据凸模磨损后尺寸变化情况,将冲裁中各尺寸进行分类:A类尺寸:1.50.12mm,2.50.12mmA=(1.5+0.750.24)=1.68A=(2.5+0.750.24)=2.68凹模的刃口尺寸按凸模的实际尺寸配制,并保证双面间隙0.0450.075mm。导正销孔:d=(d+),d=(d+Z)d=(3+0.750.18)=3.135d= (d+Z)=(3+0.750.18+0.045)=3.18其中,取0.02第二工位凸、凹模刃口尺寸计算:d=(d+)=(2.03+10.05)=2.08d= (d+Z)=(2.03+10.05+0.045)=2.125 d=(d+)=(1.65+0.750.3)=1.875d= (d+Z)=(1.65+0.750.3+0.045)=1.92其中,取1/4。第三工位凸、凹模刃口尺寸计算:如图5所示采用凸模为基准件,根据凸模磨损后尺寸变化情况,将冲裁中各尺寸进行分类:图5 工位三凸模刃口尺寸Fig 5 Station three convex die cutting edge dimensionsA类尺寸:1mm,2.08mm,2.88mm,7mm;B类尺寸:4.5mmA=(1+0.750.02)=1.015A=(2.08+0.750.02)=2.095A=(2.88+0.750.02)=2.895A=(7+0.750.02)=7.015B=(4.5-0.750.02)=4.485凹模的刃口尺寸按凸模的实际尺寸配制,并保证双面间隙0.0450.075mm。第四工位凸、凹模刃口尺寸计算:如图6所示采用凸模为基准件,根据凸模磨损后尺寸变化情况,将冲裁中各尺寸进行分类:图6 工位四凸模刃口尺寸Fig 6 Station four convex die cutting edge dimensionsA类尺寸:1mm,2.08mm,2.88mm,7mm;B类尺寸:4.5mmA=(1+0.750.02)=1.015A=(2.08+0.750.02)=2.095A=(2.88+0.750.02)=2.895A=(7+0.750.02)=7.015B=(4.5-0.750.02)=4.485凹模的刃口尺寸按凸模的实际尺寸配制,并保证双面间隙0.0450.075mm。第五工位凸、凹模刃口尺寸计算:如图7所示采用凸模为基准件,根据凸模磨损后尺寸变化情况,将冲裁中各尺寸进行分类:图7 工位五凸模刃口尺寸Fig 7 Station five convex die cutting edge dimensionsA类尺寸:6.9mm,18.1mmB类尺寸:4.3mm,4.6mm,7mmC类尺寸:0.50.02mmA=(6.9+0.750.02)=6.915A=(18.1+0.750.02)=18.115B=(4.3-0.750.02)=4.285B=(4.6-0.750.02)=4.585B=(7-0.750.02)=6.985C=0.50.005凹模的刃口尺寸按凸模的实际尺寸配制,并保证双面间隙0.0450.075mm。第七工位凸、凹模刃口尺寸计算:如图8所示采用凸模为基准件,根据凸模磨损后尺寸变化情况,将冲裁中各尺寸进行分类:图8 工位七凸模刃口尺寸Fig 8 Station seven convex die cutting edge dimensionsA类尺寸:10mm,8.6mm,6.6mm,5mm,2.5mm,1.5mmA=(10+0.750.02)=10.015A=(8.6+0.750.02)=8.615A=(6.6+0.750.02)=6.615A=(5+0.750.02)=5.015A=(2.5+0.750.02)=2.515A=(1.5+0.750.02)=1.515凹模的刃口尺寸按凸模的实际尺寸配制,并保证双面间隙0.0450.075mm。4.3.4 弯曲刃口尺寸计算(1)凸模圆角半径当工件的相对圆角半径r/t较小时,凸模圆角半径r取等于工件的弯曲半径r,但不应小于所规定的最小弯曲半径值r。当r/t10时,则应考虑回弹,将凸模圆角半径r加以修正。(2)凹模圆角半径凹模两边的圆角半径应一致,否则在弯曲时坯料会发生偏移。当t4mm时,r=2tr取4.5t,r=3.6mm。(3)凹模深度Z型弯曲时,H=1.3mm(4)凸、凹模间隙根据有色金属弯曲间隙值计算公式(3.9):Z/2=t+nt (28)Z/2凸、凹模间的单面间隙,mm; t材料的最小厚度,mm; t材料的公称厚度,mm;n因数,与弯曲件高度H和弯曲线长度B有关,根据表3.6取n=0.05。Z/2=0.84mm(5)U形件弯曲凸、凹模横向尺寸及公差决定原则:工件标注外形尺寸时,应以凹模为基准件,间隙取在凸模上;工件标注内形尺寸时,应以凸模为基准件,间隙取在凹模上。尺寸标注在外形上:凹模尺寸L=(L-0.75)(29)凸模尺寸L=(L-0.75-Z) (30)尺寸标注在内形上:凸模尺寸L=(L+0.75)(31)凹模尺寸L=(L+0.75+Z)(32),为凸、凹模的制造公差,可采用IT7IT9级精度,一般取凸模的精度比凹模精度高一级。因为零件尺寸时标注在外形上,零件精度要求较高,其间隙要适当缩小,取Z=0.8mm,凹模圆角半径r=3.6mm。凹模尺寸L=(5-0.750)=5凸模尺寸L=(5+0.750-0.8)=4.25 模具的结构设计5.1 微调结构压弯下模的深浅可以自由调整如第8工位要求之间压弯1.3mm,其中压弯下凸模16的高度可以自由调整,如图9所示,它由下凸模调整组合块14、15以及内六角螺钉13紧定螺钉12组成。件14、15之间有一条方形且带有斜度的滑槽,件15的一端与滑槽的斜面接触,通过调节螺钉,使件14、15作水平移动,带斜度的滑槽也随之移动,促使压弯下凸模16实现上下可调,从而达到调节压弯尺寸满足设计要求的目的。调整完后,螺钉必须拧紧,以防松动而变形。图9 微调机构Fig 9 Fine tuning mechanism5.2 快换安装固定结构易损小凸模采用快换安装固定结构 如冲制件上1.65mm、2.03mm 小孔,对应的两个凸模是比较容易断裂和破损的。通常情况下,更换凸模必须把凸模固定板与上模座拆开,这样既麻烦,同时拆装次数多了,还会影响精度。本模具不采用传统的方法。当需要更换这两个小凸模时,可卸下上模座上的垫块。然后从卸料板向凸模固定板方向推出小凸模。换了小凸模后,再依次从上模座方向加入垫块。小凸模固定护套的设置,一方面可以方便小凸模进入凸模保护套的孔中,另一方面可以避免两个冲孔凸模做成一体因断面突变而不利于热处理等其他弊病的产生。5.3 导正销的特殊结构导正销采用压圈的特殊结构,使导正销工作前起到压料作用,又可防止导正销回升时带料往上拉。通常,导正销露出卸料板下面的有效导向部分具有一定长度,当压力机滑块由下死点回升,卸料板开始离开条料的时候,由于导正销露出卸料板下面的有效导向部分还插在条料的导正孔中,导正销随上模的回升将带动条料一起回升,与此同时,条料上侧被导料板或浮动导料杆的台阶挡住,从而阻止条料继续回升,而此时,上模还在继续回升的情况下,将套入导正销的那部分带料从导正销上拉下,引起导正销孔的变形,如图11所示。这是正常冲压所不允许的。但是出现这种现象并不是什么情况下都会发生的。当模具精度较高,送料步距较精确,导正销与导正孔的双面间隙(一般双面间隙为0.0150.020mm)且材料较厚的情况下,上述导正销拉料现象并不明显,冲压较为顺利、稳定,对冲件精度一般影响不大。当导正销孔出现毛刺、模具精度不高、送料步距不太精确、导正销与导正孔的双面间隙偏小且材料较薄(小于0.5mm)的情况下较为明显,严重时,不仅对冲件精度产生影响,还影响到送料的正常进行,影响正常生产。 为了消除卸料板回升时,可能出现导正孔受拉变形这种缺陷,本模具设计了如右图所示为导正销采用压圈的特殊结构。由图10可知:在导正销26外面套有一个带台阶式的压圈,两者之间为动配合,压圈上面作用者套在导正销上的弹簧,当压力机滑块为上死点时,导正销活动压圈平面比导正销的导向部分低约1.5mm。当模具闭合时,先是活动压圈平面压住条料(压料力由弹簧29调节确定),之后,导正销的有效部分插入条料的导正孔中,接着卸料板将料压在凹模平面上;然后开始冲压。当冲压完成,滑块离开下死点时,卸料板首先离开条料,这时导正销的有效导向部分还插入条料的到正孔中。滑块继续上升,导正销活动压圈因受弹力的作用而把条料从导正销的导向部分均匀推下,最后,导正销压圈下平面离开条料。显然,这种导正结构,既不影响压料,又可防止条料因上模回升而上拉,从而提高条料的导向精度。由于采用了这种带活动压圈的导正销结构,使图中导料板原来的设计兼有卸料的作用变的不重要了。图10 采用压圈的导正销Fig 10 The pressure ring guide pin图11 卸料板回升时导正孔受拉变形Fig 11 Stripper plate to rise when the pilot hole tensile deformation5.4 安全装置 安全保护装置对级进模,尤其对高速冲压更是把必要的,本模具设在第三工位一侧的导正销上,见装配图A-A剖视图。它是由件22、23、24、25与微动开关构成模具的安全保护装置。在正常情况下,件23因受弹簧力的作用其下平面紧贴住导正销的上平面,这时,件22凸部与弧形柱体23的凹部配合,当条料没有送到位,导正销没有插入或没有准确插入导正孔中,而被条料顶上,件21推动件23克服弹簧力向上移动,使触片22沿D向平动,触动微动开关,使压力机实现紧急停机,保护模具不受损坏。 5.5 定位销与小导柱的设计 卸料板导向结构中的小导柱选用定位销与小导柱合二为一的设计,卸料板由设置在凹模板与下模座的定位销的延伸部分作为小导柱导向,小导柱既作为卸料板的导向,又作凹模版与下模座的定位销。对简化模具结构由一定的好处。 5.6 强力弹簧压料结构 模具在压弯、压扁工序,卸料板与凸模固定板平面并不贴紧的情况下,制件成型时的压料力靠设置在凸模固定板与卸料板间的12个外径位3/4in(1in=0.0254m),截面约为3.5mm4mm 的矩形强力弹簧卸料和压料。采用这种结构,凸模刃磨后不必调整卸料板的厚度。 5.7 凹模和卸料板的特殊结构 凹模和卸料板均采用镶拼结构,这种便于加工和提高加工质量。凹模拼镶块的刃口工作高度小于等于3mm,这样有利于落料。小凸模在工作过程中也可以保持较高的垂直度,凸、凹模间隙也均匀,提高了凸、凹模的一次刃磨寿命,同时也提高了模具的整体使用寿命。5.8 凹模刃口设计废料上浮和堵塞漏料孔是造成模具受损甚至报废的主要原因之一,结合防止废料上浮和堵塞漏料孔的措施及上述因素,选择双锥面式的凹模结构。该制件材料为黄铜,料厚0.8mm,工作过程中形成力和摩擦力均较小,对凹模的强度要求不高,采用锥形的刃口形式对模具精度和寿命的影响不大。6 零件的设计与选用 6.1 确定主要的零件材料及尺寸6.1.1 凹模根据制件要求及排样设计,凹模采用镶拼式,凹模拼块采用合金钢Cr12MoV制造,热处理5862HRC。凹模镶件采用进口Cr12MoV制造,热处理5862HRC。凹模拼块尺寸见图12:6.1.2 凸模根据制件的材料,工作凸模的受力不大时选用进口的Cr12MoV热处理5862HRC,圆形凸模采用插入式快换机构,其高度72mm。异性凸模及弯曲凸模采用压板式快换机构,其高度为72mm。6.1.3 上、下垫板根据凹模以及冲压力合理选用下垫板,本模具下垫板采用Cr12MoV材质,垫板要求调质处理,这种材料具有抗冲击韧性很高,其尺寸确定为330mm90mm20mm。6.1.4 模座本模具要求上下模座采用45钢锻件并经调质处理。上模座尺寸确定为410mm270mm60mm,下模座尺寸确定为410mm270mm60mm。6.1.5 凸模固定板本模具是11工位级进模,固定板采用S45C,热处理5862HRC。图12 凹模拼块Fig 12 Die block6.2 模柄的选用模柄的作用是将上模与压力机的滑块相连接。在安装模具时应注意模柄直径与压力机模柄孔直径要一致。模柄的形式采用压入式模柄结构,根据所选的压力(J75G-30)选择压力机模柄的尺寸为30mm。选用材料为Q235钢的A型压入式模柄(模柄A3078 GB2862.1-81. Q235)。此模柄与上模座的连接,采用过渡配合(H7m6)。冲模的工作端为非圆形时,需在模柄与上模座的骑缝处加防转销。6.3 螺钉规格的选用 由凹模板的厚度和下模座的厚度可选用M10内六角螺钉,再根据实际要求,查标准选用GB 70-85 M1085,这里要4只,材料为45钢;由上模座厚度和凸模固定板厚度选用M10内六角螺钉,再根据实际要求GB 70-85M10 70,这里需要4个材料为45 钢;选用导料板的螺钉选用GB 70-85 M420,这里要10个,材料为Q235;易损小凸模压板螺钉和放转螺钉分别选用内六角螺钉GB 70-85 M415共4个和GB 70-85 M520 共1个,材料都为45钢;卸料板固定螺钉和凹模固定螺钉都选用内六角螺钉GB 70-85 M620,共34个,选取材料为45钢;折弯深度可调结构中可调组合块螺钉选用GB 70-85 M615,共2个,可调螺钉选用内六角螺钉GB 70-85 M620,共1个。7 压力机的确定级进模的压力机选用,对于高速冲压的级进模而言,不仅仅对公称压力有要求外,还需对冲速有要求,不同的级进模冲速也不一样,对于纯冲裁级进模冲速可以高一点,而对弯曲级进模冲速要相对小一点,对纯冲裁的级进模而言,冲速越高,凸模受力就越小,而且有利于生产效率提高,但是速度高会产生热量,也是一个弊端,而且还要保证制件的质量。本模具冲速为150次/min,在起初试模时要精调,并保证弯曲的质量。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号