矩形盒盖注塑模设计

50页 26000字数+说明书+UG三维图+13张CAD图纸【详情如下】

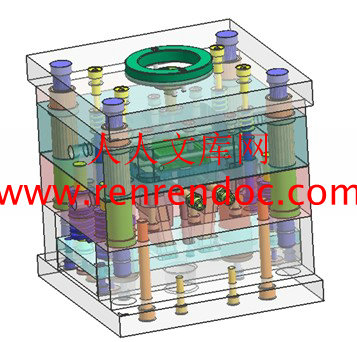

UG三维图.rar

矩形盒盖-说明书目录.doc

矩形盒盖总装图13张.dwg

矩形盒盖注塑模设计说明书.doc

目 录

1 绪论2

1.1塑料成型与注塑模具2

1.2国内外相关发展状况3

1.2.1国内发展状况3

1.2.2国外发展状况3

1.2.3中国与国外先进技术的差距4

1.3塑料模具发展走势4

2 塑件材料分析与方案论证6

2.1塑件的工艺分析6

2.1.1塑件的材料6

2.1.2聚苯乙烯的基本特性6

2.1.3聚苯乙烯的成型特点6

2.1.4聚苯乙烯的主要用途6

2.1.5 聚苯乙烯的注射成型工艺参数6

2.2塑件的成型工艺6

2.2.1注射成型的原理7

2.2.2注射成型的工艺过程7

2.2.3注射成型工艺参数9

2.2注塑模的机构组成9

2.3方案论证10

3 注射成型机的选择12

3.1估算塑件体积12

3.2计算塑件质量12

3.3注塑机的注射容量12

3.4锁模力12

3.5选择注塑机及注塑机的主要参数13

3.5.1注射机的选择13

3.5.2 XS-ZY-125型注塑机的主要参数13

3.6注塑机的校核13

4 浇注系统设计15

4.1浇注系统的功能15

4.1.1浇注系统的组成15

4.1.2浇注系统设计原则15

4.1.3浇注系统布置15

4.2流道系统设计17

4.2.1主流道设计17

4.2.2冷料井设计18

4.2.3浇口设计18

5 成型零件设计20

5.1分型面的设计20

5.2成型零件应具备的性能21

5.3成型零件的结构设计21

5.3.1凹模(型腔)结构设计21

5.3.2型芯的结构设计22

5.4成型零件工作尺寸计算22

5.4.1影响塑件尺寸和精度的因素22

5.4.2成型零件工作尺寸的计算23

图5.2 型芯25

5.4.3模具型腔侧壁和底板厚度的计算25

6 导向机构的设计27

6.1导向机构的作用27

6.2导柱导向机构27

6.2.1导向机构的总体设计27

6.2.2导柱的设计28

6.2.3导套的设计28

6.3推板导套导柱的结构设计29

7 脱模机构的设计29

7.1脱模机构的结构组成29

7.1.1脱模机构的设计原则29

7.1.2脱模机构的结构29

7.1.3脱模机构的分类30

7.2脱模力的计算30

7.3简单脱模机构30

7.3.1脱模机构的设计要点31

7.3.2顶出机构的形状31

7.4复位装置32

8 侧向分型与抽芯机构设计33

8.1侧向分型与抽芯机构的分类33

8.2侧向分型与抽芯机构设计33

8.2.1侧向分型与抽芯机构设计要点33

8.2.2侧向分型与抽芯机构的工作原理及其类型34

8.2.3斜斜顶抽心距的计算34

8.2.4斜顶的组合与导滑形式35

8.2.5开模行程和拉杆尺寸的确定36

9 温度调节系统的设计37

9.1温度调节系统的作用37

9.1.1温度调节系统的要求37

9.1.2温度调节系统对塑件质量的影响37

9.2冷却系统的机构38

9.2.1模具冷却系统的设计原则38

9.2.2模具冷却系统的结构38

10 塑料模具用钢40

10.1注塑模材料应具备的要求40

10.2模具材料选用的一般原则40

10.3本模具所选钢材及热处理40

11 模具工作过程42

12 模具可行性分析43

12.1本模具的特点43

12.2市场效益及经济效益分析43

13 总结44

致谢45

参考文献46

2 塑件材料分析与方案论证

2.1塑件的工艺分析

2.1.1塑件的材料

此塑件的材料为聚苯乙烯(PS)。

2.1.2聚苯乙烯的基本特性

聚苯乙烯是一种性能优良的热塑性工程塑料,密度为1.05,电绝缘性(尤其高频绝缘性)优良,无色透明,透光率仅次于有机玻璃,着色性耐水性,化学稳定性良好,强度一般,但质脆,易产生应力脆裂,不耐苯。汽油等有机溶剂。

2.1.3聚苯乙烯的成型特点

无定形料,吸湿小,不须充分干燥,不易分解,但热膨胀系数大,易产生内应力。动性较好,可用螺杆或柱塞式注射机成型。宜用高料温,高模温,低注射压力,延长注射时间有利于降低内应力,防止缩孔.变形。可用各种形式浇口,浇口与塑件圆弧连接,以免去处浇口时损坏塑件。脱模斜度大,顶出均匀。塑件壁厚均匀,最好不带镶件,如有镶件应预热。

2.1.4聚苯乙烯的主要用途

适于制作绝缘透明件,装饰件及化学仪器,光学仪器等零件。

2.1.5 聚苯乙烯的注射成型工艺参数

密度(g/ cm3):1.05;

收缩率(%):0.4~0.7;

熔融温度℃:180~280℃;

成型模温℃:10~85℃;

流动比:30~150;

结晶性:非结晶性;

射速:中等速度;

适用注塑机类型:螺杆式、柱塞式均可。

2.2塑件的成型工艺

塑料的种类很多,其成型的方法也很多,有注射成型、压缩成型、压注成型、挤出成型、气动与液压成型、泡沫塑料的成型等。其中前四种方法最为常用。本塑件的成型采用注射成型。

注射成型又称为注射模塑,是热塑性塑料制件的一种主要成型方法,除个别热塑性塑料外,几乎所有热塑性塑料都可用此方法成型。近年来,注射成型已成功的用来成型某些热固性塑件。

注射成型可成型各种形状的塑料制件。它的特点是成型周期短,能一次成型外观复杂、尺寸精密、带有嵌件的塑料制件,且生产率高,易于实现自动化生产,所有广泛用于塑料制件的生产中,但注射成型的设备及模具的制造费用较高,不适合单件及批量较小的塑料制件生产。

注射成型所用的设备是注塑机。目前注塑机的种类很多,但普遍采用的是柱塞式注塑机和螺杆式注塑机。

2.2.1注射成型的原理

注射成型是原理是将颗粒状态或粉状塑料从注塑机的料斗送进加热的料筒中,经过加热熔融塑化成为粘流态熔体,在注射剂柱塞或螺杆的高压推动下,以很大的流速通过喷嘴注入模具型腔,经一定时间的保压冷却定型后可保持模具型腔所赋予的形状,然后开模分型获得成型塑件,这样就完成了一次工作循环。

川公网安备: 51019002004831号

川公网安备: 51019002004831号