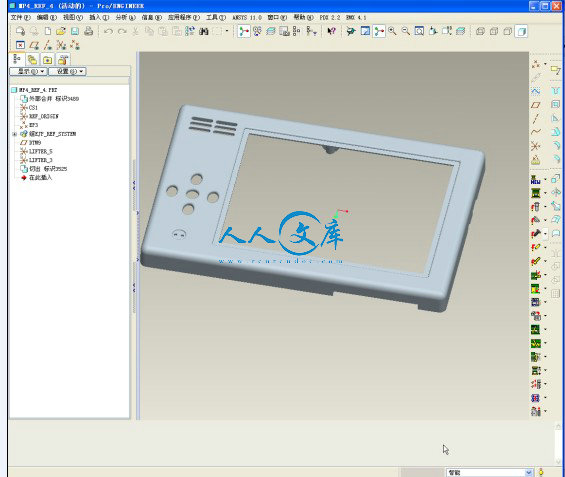

新科MP4上盖模具设计及型腔仿真加工设计

33页 14000字数+说明书+开题报告+任务书+实习报告+PROE三维图+20张CAD图纸

PROE三维图.rar

三维图册

仿真加工图册

凸模.dwg

凹模.dwg

凹模加工工序卡片封面

动模座板.dwg

动模板.dwg

垫块.dwg

复位杆.dwg

定位环.dwg

定模座板.dwg

定模板.dwg

实习报告.doc

导套.dwg

导柱.dwg

总装图.dwg

拉料杆.dwg

推杆固定板.dwg

推板.dwg

推板导套.dwg

推板导柱.dwg

摘要.doc

支承板.dwg

数控仿真加工.rar

新科MP4上盖.dwg

新科MP4上盖模具设计及型腔仿真加工设计开题报告.doc

新科MP4上盖模具设计及型腔仿真加工设计说明书.doc

毕业设计任务书.doc

浇口套.dwg

说明书封面.doc

说明书目录.doc

课题申报表.doc

零件加工工艺过程卡片

目录

1 前言1

1.1 课题背景1

1.2 本产品特点1

1.3 播放器的主要功能1

1.4 课题意义1

1.5 设计前提及主要问题2

1.6预期成果和实际价值2

2总体方案论证3

3 造型设计4

3.1 产品主要尺寸的确定4

3.2 MP4的造型方法与步骤5

3.3 MP4上壳的造型过程5

4 材料的选择8

4.1塑料的基本概念8

4.1.1塑料的定义及组成8

4.1.2组成8

4.1.3 辅助材料8

4.2 制品材料8

4.3 影响聚合物取向的主要因素(以注射成型为例)8

4.3.1 温度的影响8

4.3.2 注射压力和保压压力9

4.3.3 浇口冻结时间9

4.3.4模具温度9

4.4 常用塑料分析和数据选取9

4.4.1 根据以下表格和结合实际情况选取数据9

4.4.2模具材料的选择10

5 模具设计11

5.1 注塑机的校核11

5.1.1注塑机设备的确定11

5.1.2注塑机有关工艺参数的校核11

5.2分型面的设计13

5.3浇注系统的设计14

5.3.1浇注系统的设计原则14

5.3.2主流道的设计14

5.3.3分流道及其平衡布置14

5.3.4 浇口的设计15

5.3.5 冷料穴的设计15

5.4 冷却系统的设计16

5.4.1在设计冷却系统时,应从多方面考虑:16

5.4.2 冷却计算16

5.5 顶出系统的设计17

5.5.1 推出机构设计17

5.5.2 顶出行程17

5.5.3 复位杆17

5.5.4 顶出杆的形状和尺寸选择18

5.5.5 导向装置位置的布置18

5.5.6 浇注系统零件的设计18

5.6 模架的设计19

5.7凹凸模的造型19

5.8 型腔加工工艺分析及加工仿真23

5.8.1零件的工艺审查23

5.8.2 毛坯选择23

5.8.3 拟定加工方案23

5.8.4 型腔数控仿真加工23

6 结论26

参考文献27

致 谢28

附录29

新科MP4上盖模具设计及型腔仿真加工

摘要:本课题是关于MP4上盖模具设计及型腔仿真加工。通过运用模具设计基础和PRO/E、AutoCAD等这些课程的知识去做一次模具设计的实践,并在这次实践中锻炼自己用理论知识来解决实际问题的能力。

本次模具设计主要是对MP4上盖注射成型模的结构设计和模具加工制造。前者包括分型面、型腔布置、浇注系统、排气系统、加热冷却系统、抽芯机构、顶出机构、脱模机构以及主要零部件的设计。后者运用PRO/E进行三维造型设计并对注塑模模具进行装配,对MP4上盖模具定模板型腔的加工工艺进行了分析,并利用MASTERCAM软件进行了仿真加工,其切削过程直观,切削参数得以体现,不合理的参数可以改进,能最大限度地降低能源和材料消耗,提高加工效率。经生产验证,该模具结构设计巧妙、操作方面、使用寿命长、塑件达到技术要求。

关键词:MP4;PRO/E;AutoCAD;注塑模具;模具设计

1.1 课题背景

我的专业是数字化制造,在学习和实习中常常接触很多的数码产品,包括随身听、CD机、DVD机、MP4播放器、翻译机等等。我选择设计MP4播放器上盖。这样有利于我的设计与实践更加紧密结合。

1.2 本产品的特点

(1) 结构简单,但功能强大,实用性强,

(2) 体积小巧携带方便,

(3) 显示屏大,大大提高其可观性,

(4) 其功能键为圆形,美观实用且按键舒适。

1.3 播放器的主要功能

(1)一般具有可视化功能,

(2)相同的空间能存储更多的信息,

(3) 不存在防震问题,更加适合运动时欣赏音乐,

(4) 能随心所欲编辑自己喜爱的歌。

1.4 课题意义

模具是工业生产的重要工艺设备,它被用来成型具有一定形状和尺寸的各种

制品。在各种材料加工工业中广泛地使用各种模具,每种材料成型模具按成型方

法不同又分为若干种类型。其中塑料模具的发展是随着塑料工业的发展而发展

的。近年来,人们对各种设备和用品轻量化要求越来越高,这就为塑料制品提供

了更为广阔的市场。塑料制品要发展,必然要求塑料模具随之发展。模具作为发

展新产品的重要装备,不仅市场需要量大,而且技术含量高。对于模具的精度、

寿命、交货期等要求也非常务实,模具行业的竞争也非常激烈。本课题是MP4上盖制品进行测绘、模具设计、模具型腔仿真加工及数控编程。课题来源于生产实践。基于生产实践之上的对MP4上盖制品的模具设计以及仿真加工。在设计过程中要解决MP4上盖制品测绘、模具设计、在模具设计时对分型面的选择、浇口形式与位置的确定、型腔位置的安排、定模冷却水道的设置、工艺分析及数控编程及加工仿真等问题。本专业是机械设计制造及其自动化,对制品的模具设计使得我们把以前所学的相关知识都运用到其中了,对模具设计手册、机械设计手册、模具制造工艺、中国模具工程大典的查找使得我对设计有了更进一步的认识和了解,能熟练运用PRP/E软件进行制品的造型和模具的装配,还有Mastercam型腔的仿真加工都得到了掌握。 本课题的设计目的是对MP4上盖的三维造型及优化、塑料注射模具设计、模具型加工仿真及数控编程。在进行零件的三维造型之前,首先对塑件进行测绘,绘制塑件二维工程图,然后根据工程图进行塑件的三维造型,再进行型腔的设计主要是分型面的设计,接着就是把分型后的型腔装配组件调入进行整个模架的设计,最后进行仿真加工及数控编程。

首先是对塑件进行测绘。测绘好后使用Pro/E进行三维造型。主要采用拉伸、除料等步骤造型。在三维造型之后可以通过Pro/E的“塑料顾问”进行模流分析,而后进行整个模架设计。根据工厂现有设备的注射量、锁模力等方面进行考虑,还有塑件的精度等级初步确定采用一模两腔。要确保塑件及浇注系统所需的注射量不超过注射机最大容量的80%。接着进行模具设计。

先是浇注系统。浇注系统分为主流道、分流道、浇口、冷料穴等,浇注方式初步确定为侧浇口。主流道的中心线与注射机喷嘴的中心线在同一条直线上。由于主流道与高温高压的熔融塑料接触所以外面要加个浇口套。浇口套要进行淬火处理,这样可以延长模具的使用寿命。分流道的半径与塑料种类和所需熔融塑料的体积有关,本模具设计取6mm。主流道与分流道采用圆角过渡,这样可以减小料流转向过渡时的阻力。分流道的布置要均匀处理,确保熔融塑料由主流道到各分流道的距离相等。分流道表面不必很光,可以使熔融塑料的冷却皮层固定,有利于保温。分流道与浇口采用圆弧过渡,有利于熔料的流动及填充。浇口主要有两个作用,一是起控制作用,二是压力撤销后封锁型腔,不产生倒流。

接着是模架的选择。注塑模模架国家标准有两个,即GB/T12556——1990《塑料注射模中小型模架及其技术条件》和GB/T12555——1990《塑料注射模大型模架》。前者适用于模板尺寸为B×L≤560mm×900mm;后者的模板尺寸B×L为(630mm×630mm)~(1250mm×2000mm)。由于塑料模具的蓬勃发展,现在在全国的部分地区形成了自己的标准,该设计初步决定采用龙记标准模架。

然后是导向和定位机构。注射模的导向机构主要有导柱导向和锥面定位两种类型。导柱导向机构用于动、定模之间的开合模导向和脱模机构的运动导向。锥面定位机构用于动、定模之间的精密对中定位。

接着是顶出系统的设计。注射成型每一循环中,塑件必须准确无误地从模具的凹模或型芯上脱出,完成脱出塑件的装置称为脱模机构,也称顶出机构。所以初步决定本设计使用简单的推杆脱模机构,因为该塑件的分型面简单,结构也不复杂,采用推简单的脱模机构可以简化模具结构,给制造和维护带来方便。

最后是冷却系统。模具设计完成后,进行型腔的加工工艺分析,在确定加工工艺步骤后,在Mastercam 中进行刀具路径设定完成仿真加工,而后输出数控程序。

川公网安备: 51019002004831号

川公网安备: 51019002004831号