【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要 ………………………………………………………………………………Ⅰ

Abstract …………………………………………………………………………Ⅱ

第1章 绪论 ……………………………………………………………………1

1.1 转向系设计的目的及意义 ………………………………………………1

1.2 转向系的发展现状 ………………………………………………………2

1.3 设计的主要内容 …………………………………………………………7

第2章 转向系的方案设计 …………………………………………………8

2.1 汽车转向系的功用和设计要求……………………………………………8

2.2 主要参数的确定 …………………………………………………………9

2.3 转向器形式的选择 ………………………………………………………9

2.3.1 机械转向系组成及其功用 ………………………………………9

2.3.2 动力转向系组成及其功用 ………………………………………10

2.3.3 转向系统选择 ……………………………………………………10

2.4 机械式转向器的类型选择 ………………………………………………11

2.4.1 齿轮齿条式转向器 ………………………………………………11

2.4.2 循环球式转向器 …………………………………………………12

2.4.3 蜗杆滚轮式转向器 ………………………………………………13

2.5 本章小结 …………………………………………………………………13

第3章 机械式转向系总体设计 ……………………………………………14

3.1 转向系的主要性能参数 …………………………………………………14

3.1.1 转向系的效率 ……………………………………………………14

3.1.2 转向系传动比 ……………………………………………………15

3.1.3 转向器的传动副的间隙特性 ……………………………………16

3.1.4 转向盘的总转动圈数 ……………………………………………17

3.1.5 转向盘的选择 ……………………………………………………17

3.2 机械式转向器总体布置 …………………………………………………19

3.3 本章小结 …………………………………………………………………20

第4章 齿轮齿条转向器的结构设计 ……………………………………21

4.1 转向器齿轮的设计 ……………………………………………………21

4.2 转向器齿条的设计 ……………………………………………………22

4.3 转向器齿轮齿条的强度校核 …………………………………………23

4.4 本章小结 ………………………………………………………………25

第5章 转向操纵机构的布置形式 …………………………………………26

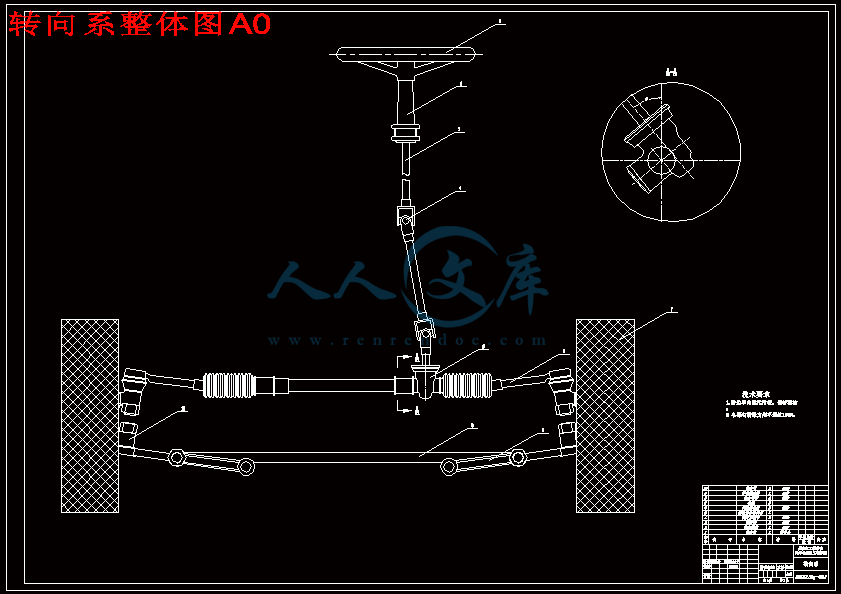

5.1 转向操纵机构的功用和组成 …………………………………………26

5.2 安全式转向柱 …………………………………………………………27

5.3 可调节式转向柱 ………………………………………………………31

5.4 万向节 …………………………………………………………………33

5.5 转向操纵机构的布置方案 ……………………………………………34

5.6 本章小结 ………………………………………………………………34

第6章 转向传动机构的布置形式 …………………………………………35

6.1 转向传动机构的功用 …………………………………………………35

6.2 转向传动机构的组成及构造 …………………………………………35

6.2.1 与非独立悬架配用的转向传动机构 …………………………35

6.2.2 与独立悬架配用的转向传动机构 ……………………………39

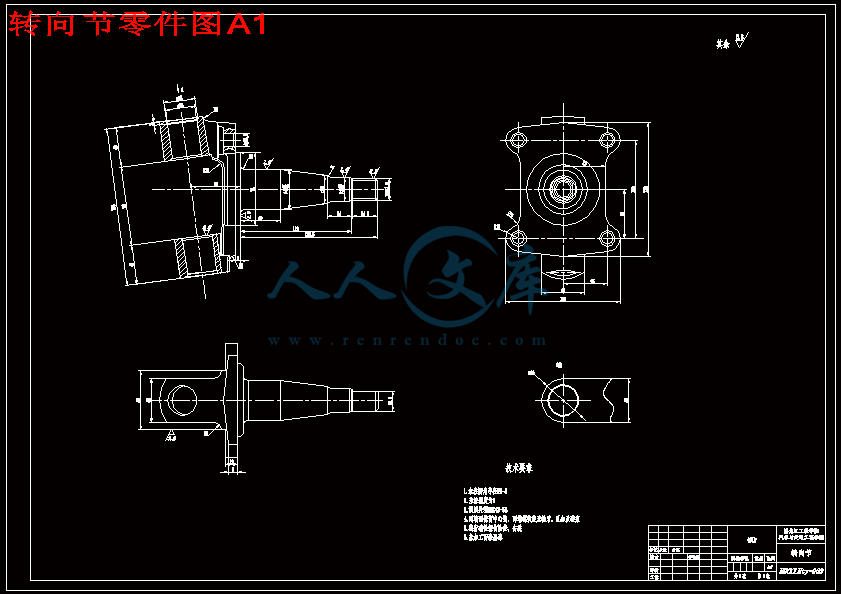

6.3 转向节 ………………………………………………………………41

6.3.1转向节简介 …………………………………………………………41

6.3.2主销后倾角γ ………………………………………………………42

6.3.3主销内倾角β ………………………………………………………42

6.3.4转向节轴的选择 …………………………………………………43

6.3.5转向节的参数 ……………………………………………………43

6.4本章小结 …………………………………………………………………43

结论 ……………………………………………………………………………44

参考文献 ………………………………………………………………………45

致谢 ……………………………………………………………………………46

附录 ………………………………………………………………………………47

附录A 英文文献 ……………………………………………………………47

附录B 文献翻译 ……………………………………………………………53

第1章 绪 论

1.1 汽车转向系设计的目的及意义

汽车在行驶过程中,为了适应各种道路情况和行驶条件,经常需要改变行驶方向或修正行驶方向,如转向、超车和避让等。因此,转向系对汽车行驶的适应性、安全性都具有重要的意义,转向系统的性能直接影响着汽车的操纵稳定性。如何设计汽车的转向系统,使汽车具有良好的操纵性能,始终是各汽车厂家和科研机构的重要课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天,针对更多不同的驾驶人群,汽车的操纵性设计显得尤为重要。

汽车是在一个世纪前出现的,大规模的汽车制造可以远溯到1911年[1]。相关技术的发展及二次世界大战中的技术更新促进了汽车工业的发展和进步。今天,汽车工业在世界上大部分国家的经济中起到了中心作用。1999年,全球轿车的总产量大约为3866万辆,比1998年增加大约2.2%;2000年世界汽车产量达到5733万辆,比1999年增长2.8%,创历史新记录。汽车生产大国日本在1999年生产了810万辆汽车,比1998年增加了0.6%。由于中国及其他亚洲国家汽车市场的扩大,这种增长趋势还会持续下去。1992-2001年的10年里,我国汽车产量平均年增长15%,是同期世界汽车年均增长率的10倍。然而这种增长也具有负面影响,那就是会导致空气污染和其他负面的社会和环保问题。

对转向系统产品的需求随着汽车化的提高而发生着变化。最初驾驶员们只希望比较容易地操纵转向系统,而后则追求在高速行驶时的稳定性、舒适性和良好的操纵感。传统的汽车转向系统是机械系统,汽车的转向运动是由驾驶员操纵方向盘,通过转向器和一系列的杆件传递到转向车轮而实现的。普通的转向系统建立在机械转向的基础上,通常根据机械式转向器形式可以分为:齿轮齿条式、循环球式、蜗杆滚轮式、蜗杆指销式。常用的有两种是齿轮齿条式和循环球式(用于需要较大的转向力时)。这种转向系统是我们最常见的,目前大部分低端轿车采用的就是齿轮齿条式机械转向系统。

从上世纪四十年代起,为减轻驾驶员体力负担,在机械转向系统基础上增加了液压助力系统它是建立在机械系统的基础之上的,额外增加了一个液压系统HPS(hydraulic power steering),一般有油泵、V形带轮、油管、供油装置、助力装置和控制阀。由于其工作可靠、技术成熟至今仍被广泛应用。现在液压助力转向系统在实际中应用的最多,根据控制阀形式有转阀式和滑阀式之分。这个助力转向系统最重要的新功能是液力支持转向的运动,因此可以减少驾驶员作用在方向盘上的力。

近年来,随着电子技术的不断发展,转向系统中愈来愈多的采用电子器件。相应的就出现了电液助力转向系统。电液助力转向可以分为两大类:电动液压助力转向系统EHPS、电控液压助力转向ECHPS[2]。EHPS是在液压助力系统基础上发展起来的,其特点是原来有发动机带动的液压助力泵改由电机驱动,取代了由发动机驱动的方式,节省了燃油消耗。ECHPS是在传统的液压助力转向系统的基础上增加了电控装置构成的。电液助力转向系统的助力特性可根据转向速率、车速等参数设计为可变助力特性,使驾驶员能够更轻松便捷的操纵汽车。 现代电液动力转向系统主要通过车速传感器将车速传递给电子元件,或微型计算机系统,控制电液转换装置改变动力转向的助力特性,使驾驶员的转向手力根据车速和行驶条件变化而改变,即在低速行驶或转急弯时能以很小的转向手力进行操作,在高速行驶时能以稍重的转向手力进行稳定操作,使操纵轻便性和稳定性达到最合适的平衡状态。 为了保证转向轻便性,要求增大转向器的传动比。但是,增大角传动比虽然可以减小转向盘上的手力,但同时也造成汽车对操纵的反应减慢,甚至有可能导致驾驶员没有能力来转动转向盘进行紧急避障等转向操作,即不够“灵”。 EHPS相比传统HPS降低了能源损耗。但电液动力转向系统,不论ECHPS还是EHPS都与传统的HPS一样存在液压油泄漏问题。

上世纪50年代,通用汽车公司推出循环球式液压动力转向系统。上世纪80年代出现的电动转向系统为动力转向器增添了品种,欧洲汽车制造商在研究配有电动转向系统的汽车比较早,日本的KOYO、NSK、HONDA及美国的DELPHI等公司也开发了多种类型的电动转向系统[3]。现在人们更加关注具有节能、环保特点的产品,因此也可预测从液压转向系统到电动转向系统的转变过程会在将来很快的发生。

因现代汽车发动机功率在不断增大,行车速度也不断提高,对于两轮转向的汽车在高速行驶时将使其操纵稳定性变差。从20世纪80年代末四轮转向系统已进入实用阶段,不仅保证了汽车低速行驶的转向灵活,也保证了汽车高速行驶的操纵稳定性[3]。

1.2 汽车转向系统现状

改革开放以来,我国汽车工业发展迅猛。作为汽车关键部件之一的转向系统也得到了相应的发展,基本已形成了专业化、系列化生产的局面。有资料显示,国外有很多国家的转向器厂,都已发展成大规模生产的专业厂,年产超过百万台,垄断了转向器的产生,并且销售点遍布了世界。

现代汽车转向系统应适应汽车高速行驶的需要,从操纵轻便性、稳定性及安全行驶的角度,汽车制造广泛使用更先进的工艺方法,使用变速比转向器、高刚性转向器。“变速比和高刚性”是目前世界上生产的转向器结构的方向[4]。还应该充分考虑安全性、轻便性。随着汽车车速的提高,驾驶员和乘客的安全非常重要,目前国内外在许多汽车上已普遍增设能量吸收装置,如防碰撞安全转向柱、安全带、安全气囊等,并逐步推广。从人类工程学的角度考虑操纵的轻便性,已逐步采用可调整的转向管柱和动力转向系统。随着国际经济形势的恶化,石油危机造成经济衰减,汽车生产愈来愈重经济性,因此,要设计成本、低油耗的汽车和低成本、合理化生产线,尽量实现大批量专业化生产。对零部件生产,特别是转向器的生产,更表现突出。人类逐渐意识到全球变暖的问题,从而需要改进燃烧效率,并且对具有环保、节能型特点的产品需求不断增加。因此,可以预测从液压转向系统到电动转向系统的转变过程会在将来很快发生。未来汽车的转向器装置,必定是以电脑化为唯一的发展途径。

随着汽车电子技术的迅猛发展,人们对汽车转向操纵性能的要求也日益提高。汽车转向系统已从传统机械转向、液压助力转向(Hydraulic Power Steering)、电控液压助力转向(Electric Hydraulic Power),发展到电动助力转向系统(Electric Power Steering),最终还将过渡到线控转向系统(Steer By Wire)。

在早期的汽车上,转向机械非常简单,主要由一级齿轮传动机构和转向拉杆等构成。其基本功能是将驾驶员的手动旋转操作转变为转向拉杆的左右移动,从而带动车轮转动,实现汽车的转向。随着汽车技术的发展,出现了更为复杂的机械式转向机构。

机械转向机械中的一个重要性能参数是传动效率。因转向器结构的不同,转向效率也有较大的差别。一般应要求正效率高而逆效率适当。若逆效率太低,则“路感”差,且不能保证车轮自动回正。有关资料介绍正、逆效率之差最好保持在10%左右。

对于机械式转向机构不断提高转向器的传动效率已成为产品竞争的重要方面,它对转向轻便性影响极大。另一个影响转向轻便性的参数是转向系统的角传动比,其中转向器传动比是系统传动比的主要构成部分。转向的轻便性要求系统具有较大的传动比,同时方向盘旋转圈数不宜太多。

现在国外变速比转向器正进入完全成熟的阶段,可以看出它是解决汽车转向轻便性的一个最廉价而有效的措施。我们要想减小转向时的操舵力,提高传动效率和提高传动比效果是相同的,但传动效率每提高一个百分之二、三,在结构和工艺上都要付出巨大的努力,然而若使两端的传动比高出中间位置20%,或者50%,都是比较容易办到的,而部件的制造成本增加甚少。此外,转向系统的刚性对操纵稳定性和前轮摆振的问题也是一个很重要的指标。一般来说,转向操纵的不灵敏区是自由行程和低刚度区造成。为了缩小不灵敏区,一是限制自由行程,一般认为自由行程超过方向盘转角 是不能允许的,其次是增大系统刚度。为此,欧洲一些国家已经取消了纵拉杆内的弹盖,日本也在淘汰这种结构。

随着车辆载重的增加以及人们对车辆操纵性能要求的提高,简单的机械式转向系统已经无法满足需要,动力转向系统应运而生,它能在驾驶员转动方向盘的同时提供助力,动力转向系统分为液压转向系统和电动转向系统两种。其中液压转向系统是目前使用最为广泛的转向系统。

液压转向系统在机械系统的基础上增加了液压系统,包括液压泵、 形带轮、油管、供油装置、助力装置和控制阀。它借助于汽车发动机的动力驱动液压泵、空气压缩机和发电机等,以液力、气力或电力增大驾驶员操纵前轮转向的力量,使驾驶员可以轻便灵活地操纵汽车转向,减轻了劳动强度,提高了行驶安全性。

液压助力转向系统从发明到现在已经有了大约半个世纪的历史,可以说是一种比较完善的系统,由于其工作可靠、技术成熟至今仍被广泛应用。它由液压泵作为动力源,经油管道控制阀向动力液压缸供油,通过活塞杆带动转向机构动作,可通过改变缸径及油压的大小来改变助力的大小,由此达到转向助力的作用。传统液压式动力转向系统一般按液流的形式可以分为:常流式和常压式两种类型,也可以根据控制阀形式分为转阀式和滑阀式。

川公网安备: 51019002004831号

川公网安备: 51019002004831号