【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

汽车工业随着国民经济发展和交通运输体系的全面建立得到了飞速发展。汽车车架作为汽车总成的一部分,承受着来自道路和装载的各种复杂载荷作用,并且汽车上许多重要总成件都是以车架为载体,因而车架的强度和刚度在汽车总体设计中起到非常重要的作用,节能车架的轻量化设计有助于对节能车节能提高性能。

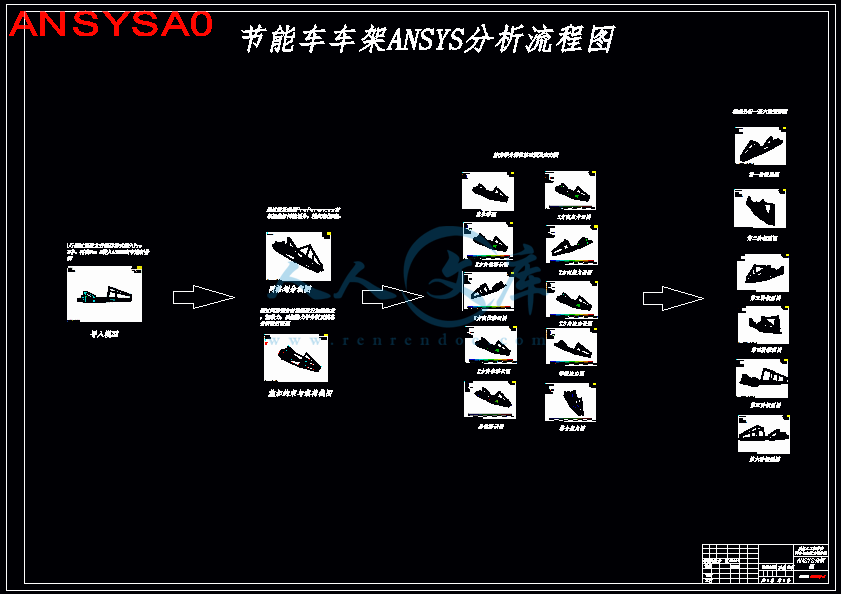

本设计利用UG软件三维建模,有限元分析软件ANSYS对节能车车架进行绘制建模和分析研究。分别讨论该车架静态时在纯弯曲工况和扭转工况下的静强度分析,进行静态时的刚度分析;分析车架在弯曲工况、扭转工况、搓板路工况和紧急转弯情况下的静态动强度分析。预期分析,该车架的应力值小于材料的强度极限,是否满足设计的要求,是否强度偏大,比较经济性。本文还进行了车架的动态分析,主要是模态分析,它是结构动态设计的核心,克服了静态方法的局限性,强调从结构的整体考虑问题。通过对车架进行模态分析,设计中提出几种方案对车架进行了轻量化设计,优化的结果使得车架自身重量减少,节约原材料,降低生产的成本,提高汽车的燃油经济性,并且有利于环保。

关键词:节能车车架;有限元;静力学分析;模态分析;轻量化设计

ABSTRACT

With the national economy and automobile transportation system has been the rapid development of fully established. Automobile frame assembly as part of a vehicle to withstand the load from the road and the various complex loads, and the cars are based on many important pieces of the frame assembly as the carrier, which frame the overall strength and stiffness in the car Design to a very important role to play, saving lightweight frame design helps improve performance of energy saving vehicles.

The three-dimensional modeling software designed by UG, ANSYS finite element analysis software to draw on the energy-saving vehicle frame modeling and analysis. Discussion of the frame, respectively, in pure bending static conditions and to reverse the condition of the static strength analysis of the static stiffness analysis; analysis of frame conditions in bending, torsion condition, washboard road conditions and emergency situations turn static dynamic strength analysis. The results show that the stress of the frame is less than the ultimate strength of the material to meet the design requirements, but the intensity is too large, so the relatively poor economy. This frame also carried out a dynamic analysis, modal analysis are mainly, it is the core of the structure dynamic design overcomes the limitations of static methods, emphasizing the whole to consider the issue from the structure. By modal analysis frame, the design of several options put forward were a lightweight frame design and optimization of the result that the weight reduction of the frame itself, saving raw materials, lower production costs and improve vehicle fuel economy, and conducive to environmental protection.

Keywords:Energy saving vehicles;Finite element;Static analysis;Mmodal analysis;Lightweight design

目 录

摘 要I

AbstractII

目 录I

第1章 绪 论1

1.1选题的背景、研究目的及意义1

1.2 节能车国内外研究现状1

1.2.1节能车发展历程1

1.2.2节能车国内外研究状况及结果2

1.3研究内容及研究方法5

1.3.1研究内容5

1.3.2研究方法5

第2章 节能车车架整体结构方案选定7

2.1 节能车的工作原理与设计理念7

2.2 节能车的主要结构方案确定8

2.2.1节能车车架设计要求8

2.2.2 节能车的整体结构形式及基本组成11

2.2.3 节能车的各零部件之间的连接关系13

2.2.4节能车架制作工艺分析17

2.3 节能车车架的结构尺寸19

2.3.1 节能车整体结构19

2.3.2 节能车车架各部位的定位20

2.4本章小结21

第3章 节能车车架建模设计22

3.1 基于UG软件三维建模22

3.1.1 UG软件简介22

3.1.2 节能车架三维建模23

3.1.3 零配件三维建模26

3.1.4 轻量化分析27

3.2 车架装配27

3.3干涉检查28

3.4整体车架轻量化分析28

3.5 本章小结31

第4章 节能车车架参数分析32

4.1 节能车重量计算32

4.2 节能车车架建模32

4.2.1 节能车车架力学建模与分析33

4.2.2 节能车车架参数化建模与分析33

4.3 节能车车架结构加强措施37

4.4 本章小结38

第5章 节能车车架轻量化分析39

5.1 ANSYS有限元分析软件介绍39

5.2 ANSYS与UG接口的建立41

5.3节能车架静力学分析42

5.4 节能车架模态分析45

5.5 本章小结49

致 谢53

附 录A54

附 录B58

第1章 绪 论

1.1选题的背景、研究目的及意义

本田(Honda)科研工业(中国)投资有限公司主办的以“挑战一升、环保一生”为口号的 Honda中国节能竞技大赛,在参与比赛的实践中,培养高素质的工程师。在这样的背景下,汽车领域的节能和减排,对保障国民经济健康持续发展、保护我们赖以生存的环境具有重要的现实意义。从技术方面来讲主要措施有轻量化和电子化,可以将汽车的燃料或能量消耗量、废气排放量减到最低。汽车领域的节能和减排,对保障国民经济健康持续发展、保护我们赖以生存的环境具有重要的现实意义。从技术方面来讲主要措施有轻量化和电子化,可以将汽车的燃料或能量消耗量、废气排放量减到最低。

节能车采用非常规车用能源或采用常规的车用燃料,采用新型车载动力装置,综合节能车的动力控制和驱动方面的先进技术,形成技术原理先进,具有新技术,新结构的汽车。载运节能汽车包括有:混合动力汽车、纯电动汽车、燃料电池汽车、氢发动机汽车、其他新能源(如高效储能器,二甲醚)汽车等。但针对现阶段节能竞赛仅需常规车用燃料,对其机构优化达到单位有效能源所能达到到最大期望值。在汽车技术发展日新月异的今天,“节能、环保、安全”已成为未来汽车工业发展的主题,汽车的轻量化设计对提高车辆动力性、减少能源消耗与降低污染、结构轻量化具有重要的实际意义。本设计为全国大学生节能车比赛用车,在详细分析节能车结构形式及工作原理基础上,完成总体方案设计,利用UG完成节能车二维结构设计并进行校核计算,分析节能车制作工艺,利用UG软件完成节能车的三维建模及虚拟装配,利用ANSYS软件对车架进行有限元分析,依据分析结果进行结构优化设计。

1.2 节能车国内外研究现状

随着对汽车安全、节能、环保的不断重视,汽车车架一个关键部件,其结构产品的质量对整车的安全使用及整车的经济性的影响非常巨大的,因而对车架进行有效的优化设计计算是非常必要的。

1.2.1节能车发展历程

![CAD图纸[3张].gif](https://www.renrendoc.com/ueditor_s/net/upload/2018-1/20/6365205182269044575503663_1.gif)

川公网安备: 51019002004831号

川公网安备: 51019002004831号