摘 要

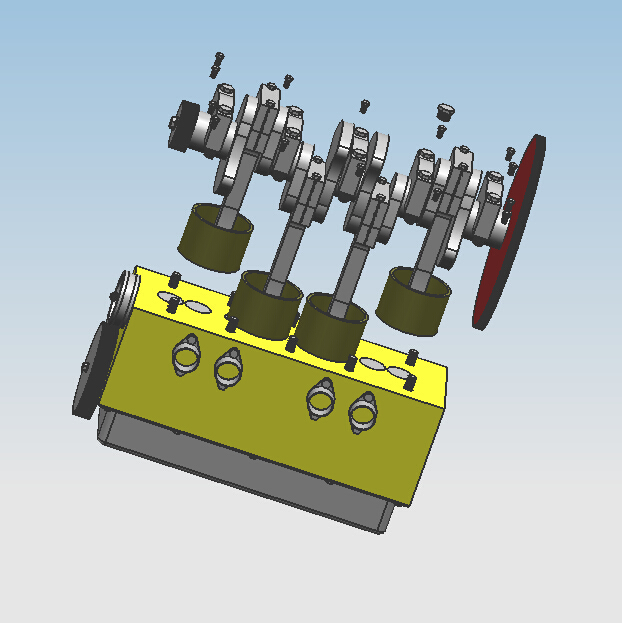

在汽车发动机设计过程中,由于结构复杂,零件数目众多,各个零件又不是规则的形状,且它们之间的间隙也大小不一,所以很难考虑到零件之间的干涉问题,本设计就是在虚拟环境下针对此问题做出了有针对性的研究。

随着计算机的普及以及在各行各业中的作用变得日益明显起来,发动机的设计也基本上脱离了手工的时代,转向了软件时代,利用软件在虚拟环境下设计发动机可以大大的节省基金的投入,减少设计人员的劳动强度,更加直观的看到发动机的雏形,这就是人们选择软件设计的原因;但是,在虚拟环境下对发动机进行拆装干涉实验现在发展的还不是很成熟,其主要原因是在众多的设计类软件中没有一个专门的模块来完成干涉的检测操作。

本设计就是在已有的软件UG的环境下设计出一个新的模块,利用此模块对虚拟环境下的组合件进行拆装干涉实验,从而得出发动机在拆装过程中拆装工具是否与周围的零件产生运动干涉,从而缩短设计周期,减少设计出的发动机因拆装工具与零件之间的干涉而产生的麻烦。

关键词:汽车发动机;UG;干涉检查;参数化建模;操作工具

ABSTRACT

In automobile engine design process, because many complex structure, part number, each part is not the shape of the rules, and the gap between them and sizes, so it is difficult to consider the interference between parts, this design is in a virtual environment according to this problem made targeted research.

With the popularity of computer in all walks of life and the role becomes increasingly apparent, engine design also arise from the era of basically manual, turned to the software era, using software in a virtual environment design engine can greatly save fund investment, reduce labor intensity and design staff more intuitive to see the prototype of the engine, and this is why people choose the software design; But, in a virtual environment to engine for disassembling interference experiment now development is not very mature, the main reason is that in many of the design of software without a special module to complete interference detection operations.

This design is on the existing software UG environment design a new module, namely: the man-machine engineering, using this module to the assembly under virtual environment for disassembling interference experiment, thus draws engines in disassembling process disassembling tools are and the surrounding parts generate movement, so as to shorten the design cycle interference, reduce the engine designed for disassembling tools and parts produced the interference between the trouble.

Keywords: Automobile Engine; UG; Interference Check; Parameterized modeling; Operate Tools

目 录

摘 要I

AbstractII

第1章 绪 论1

1.1选题的意义及目的1

1.2国内外研究现状1

1.2.1在参数化建模方面的研究1

1.2.2在空间干涉方面的研究2

1.3设计原则3

1.3.1适用性原则3

1.3.2可靠性原则3

1.3.3规范性原则3

1.4完成的内容3

第2章 系统的总体设计5

2.1参数化建模工具简介5

2.2参数化建模5

2.2.1参数化建模的流程5

2.2.2参数化建模实现方法6

2.2.3参数化建模实例7

2.3参数化建模的二次开发10

2.3.1二次开发程序的研究10

2.3.2 User Tool工具条的定义15

2.3.3工作环境参数设置15

2.4本章总结16

第3章 干涉检查17

3.1干涉检测理论17

3.2干涉检测流程17

3.3静态干涉检测算法18

3.4动态干涉检测算法18

3.5本章总结19

第4章 操作界面的实现20

4.1装配工具生成及操作空间检验20

4.1.1螺丝刀工具模型检验模块20

4.1.2扳手工具模型检验模块21

4.1.3套筒扳手工具模型检测模块22

4.1.4用户自选工具模型检测模块23

4.2装配工具操作空间检验模块23

4.2.1螺丝刀模型24

4.2.2扳手操作模型25

4.2.3套筒工具模型28

4.3本章小结32

结 论33

参考文献34

致 谢36

附 录37

附录A37

附录B39

第1章 绪 论

1.1选题的意义及目的

各种装配工具,如扳手、螺丝刀、铆钉枪、气动套筒等,是在实际发动机装配生产过程中必不可少的,它们在装配过程中的可操作性不容忽视。每种工具都有其操作空间需求,如扳手需连续旋转60º以上,而电动套筒只需一个无干涉的工作位置。它们的可操作性是对装配设计、装配序列规划的一个重要检查依据。有必要设计一种快速有效地装配工具操作空间检验(简称工具检验)方法。不合理的序列可导致工具没有足够的空间完成安装操作。目前在装配序列规划中考虑工具操作运动空间的研究较少。目前数字化制造应用越来越广泛,但大多都只研究产品本身的数字化制造及建模,对产品装配所需工具的参数化建模考虑甚少。因此本课题要研究虚拟环境下拆卸工具参数化建模及操作空间检验。

为了进行有效的发动机虚拟拆卸中的操作工具的操作空间检验,虚拟环境中的操作工具是必不可少的,在动态仿真之前,要进行操作工具的实体参数化建模,用这些虚拟工具模型,去模拟实际中的操作工具,并进行操作空间干涉性检验。

在发动机设计过程中在虚拟环境下进行拆装工具参数化建模及操作空间检验有如下重要性及意义:

(1) 提高工作效率减少资金投入:将真实环境里的发动机拆卸实验改在虚拟环境下,因不需要生产出真实的零件,故减少了资金的投入提高了工作效率。

(2) 优化设计方案:在虚拟环境下设计出的发动机可以在虚拟环境下进行拆卸空间的检验,对拆卸工具进行参数化分析,以便对不合理处进行优化处理。

(3) 缩短设计周期:采用虚拟环境的空间检验,对不合理出的修改更加容易,便利,并且可在任意时间进行检验,这样大大的缩短了设计的周期。

1.2国内外研究现状

1.2.1在参数化建模方面的研究

随着计算机辅助技术应用的日益广泛, 如何在零件生产中充分利用计算机辅助技术, 提高零件的生产效率, 缩短生产周期, 全面提升零件生产技术水平, 已成为近几年来研究的重要课题之一;因此在通用CAD 平台上进行二次开发,建立符合国家标准, 适合企业应用的专业化、集成化的标准件库, 可以提高生产效率, 同时对推广标准件的应用, 缩短产品的开发周期具有重要意义[3]。标准零部件的设计是一项费时费力且带有很大重复性的工作, 因此国内外许多企业、高校纷纷在不同的CAD 平台上研究建立参数化的标准件库, 但研究的重点基本都放在标准件的参数驱动和标准件库的管理方面, 而能够方便地嵌入不同的CAD 平台, 并且集标准件查询、CAD建模、零件装配定位、BOM 表自动生成等功能于一体的零件库系统尚不多见[6]。

Unigraphics(简称UG) 软件起源于美国麦道飞机公司,当时为了设计和制造F15 战斗机,而形成了UG产品。UG 软件在CAD/CAM 上表现出了强大的功能,但UG 为通用支撑软件系统仅具有CAD/CAM 的基本功能,没有提供专用产品所需要的完整C A D / C A M 功能。由于机械产品的千变万化,需要针对具体对象在选用的CAD 软件平台上进行二次开发,来设计出界面友好、功能强大和使用方便的专用产品的CAD/CAM 系统。

随着计算机的应用和发展以及三维数控设备的引进,近年来国内UG 软件二次开发取得了很大的进步,特别是在UG/CAD 也就是UG 设计方面软件二次开发已有相当多的成果,如上海交通大学国家模具CAD 工程研究中心的覆盖件冲模智能设计系统、同济大学的Gearwizard、华中科技大学的U G 软件二次开发等,但是在UGCAM 即UG 数控加工方面软件二次开发的研究相对来说就少了,国内主流的数控加工编程软件有Mastercam、UG 等,主流的三维设计软件有Pro/E、UG等,很多公司一般用Pro/E、UG软件来设计,用Mastercam、UG 来进行数控加工编程[21]。很显然,Pro/E、Mastercam、UG 这三大软件中,UG 普遍被同时用来设计和加工,可以实现设计与加工之间的无缝接口,使用起来不会有不同文档之间的兼容问题,比较方便。既然这样,那么UG 数控加工方面软件二次开发的研究应是值得的。

1.2.2在空间干涉方面的研究

在发动机的设计之初就要考虑到发动机的拆装,除了要考虑到各个零部件的装配空间外,还要考虑到装配工具的移动空间,以防止工具与各个零部件之间的干涉现象。这些在虚拟状态下就比较容易实现[5]。采用虚拟装配技术对产品的装配干涉进行分析,给出相应的结构修改建议, 这样就可以在设计阶段进行验证,确保设计的正确性, 避免损失。干涉检验的研究在数控加工过程仿真中具有重要的意义, 而干涉检验的有效实现尤为重要。它可以为干涉回避提供较好的参考依据, 以便真正实现加工仿真的目的。

虚拟装配的干涉检验技术主要包括零部件组选择、干涉和间隙体积计算、干涉零件创成干涉检验报告生成等[23]。对于机床产品的虚拟装配及装配干涉检验主要包括: 对零件及组件进行合理装配;利用相对位置及尺寸定义零件间的关系;通过动画, 利用干涉检验或可视检查装配部件和组件的物理性能分析。装配干涉检验主要可按对象属性分为几何可行性分析和机械可行性分析[8]; 按对象观测状态可分为静态干涉检验和动态干涉检验,在此做静态干涉检验和动态装配路径上的几何可行性分析零部件静态干涉检验是对产品零部件设计的评估, 可以在主任设计师确定装配结构和总体设计后,

川公网安备: 51019002004831号

川公网安备: 51019002004831号