【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要………………………………………..………………………………………..…………………. Ⅰ

Abstract………………………… ………………………… …………… ……………………………Ⅱ

第1章 绪 论1

1.1汽车变速器研究状况、发展趋势及成果1

1.2汽车变速器设计的目的和意义3

1.3汽车变速器设计的研究方法和主要内容4

第2章变速器的结构方案的确定5

2.1变速器传动机构分析和布置方案的确定5

2.1.1两轴式与中间轴式变速器的优缺点分析6

2.1.2变速器倒档布置方案分析确定6

2.2.1齿轮形式8

2.2.2变速器自动脱档机构形式分析确定9

2.3本章小结9

第3章 载货汽车主要参数的确定10

3.1发动机的选择10

3.2质量参数的确定11

3.3 车速的确定12

3.4本章小结13

第4章 变速器主要参数的选择13

4.1变速器档位数目及各档传动比14

4.1.1变速器档位数目的确定14

4.1.2主减速比的确定14

4.1.3 变速器一档传动比的确定15

4.1.4变速器各档传动比的确定17

4.2变速器中心距的确定17

4.3变速器的齿轮参数的确定19

4.3.1齿轮齿数19

4.3.2齿轮模数19

4.3.3齿形、压力角及螺旋角21

4.3.4齿宽23

4.3.5齿顶高系数23

4.4变速器的外形尺寸24

4.5变速器各档齿轮齿数的分配25

4.5.1对中心距进行修正25

4.5.2确定一档齿轮的齿数及其参数26

4.5.3确定五档齿轮的齿数及其参数27

4.5.4确定二档齿轮的齿数及其参数29

4.5.5确定三档齿轮的齿数及其参数31

4.5.6确定四档齿轮的齿数及其参数33

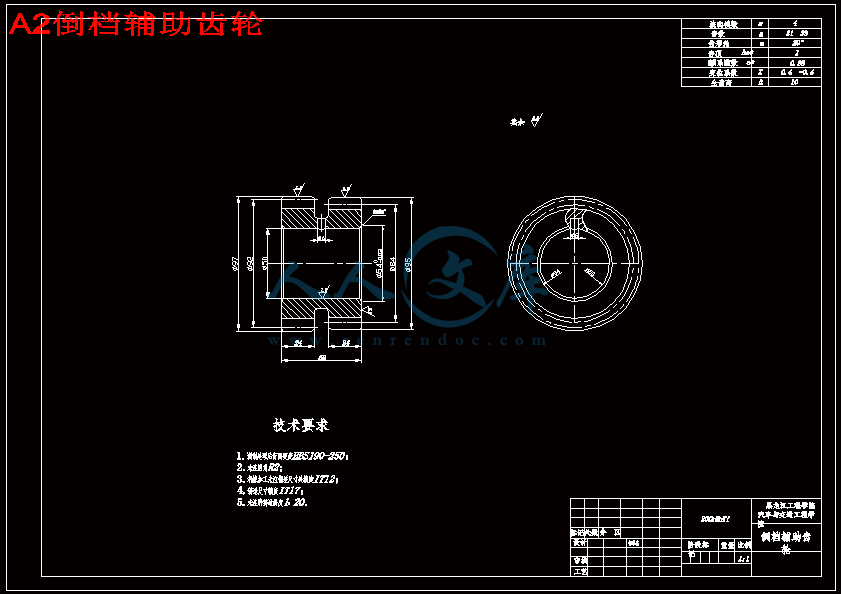

4.5.7确定倒档齿轮齿数34

4.6本章小结37

第5章 变速器齿轮的设计及校核37

5.1 齿轮的材料选择37

5.1.1齿轮的失效形式37

5.1.2齿轮的常用材料及材料的选择38

5.2计算各轴的转矩40

5.3齿轮的强度计算40

5.3.1轮齿的弯曲应力41

5.3.2轮齿接触应力42

5.3.3各档齿轮的强度计算校核44

5.4计算各档齿轮的受力52

5.5本章小结55

第6章 变速器轴和轴承的设计及校核56

6.1轴的设计56

6.1.1轴的功用及其要求56

6.1.2轴的结构设计56

6.1.3轴的尺寸58

6.2轴的刚强度计算59

6.2.1轴的刚度验算59

6.2.2轴的强度计算65

6.2.3轴承的选择及校核70

6.3本章小结75

第7章同步器的确定76

7.1锁销式同步器76

7.2锁环式同步器77

7.3本章小结79

第8章操纵机构和箱体的确定79

8.1操纵机构的功用79

8.2 换档位置图79

8.3变速杆的布置80

8.3.1直接操纵手动换挡变速器80

8.3.2远距离操纵手动换挡变速器80

8.4锁止装置80

8.4.1互锁装置80

8.4.2自锁装置82

8.4.3倒档锁装置82

8.5变速器箱体的设计83

8.6本章小结84

结 论85

参考文献86

致 谢87

附 录88

附录A 变速器介绍88

附录B Transmission description90

第1章 绪 论

1.1汽车变速器研究状况、发展趋势及成果

随着中共十七届五中全会召开,中国政府起草并通过了国家“十二五”规划,规划中明确提出,中国迫切需要完成从汽车大国到汽车强国的转变。

中国要成为汽车强国,首先要克服自主技术这块短板。而汽车的核心部分——动力总成,仍是国内一直没有完全掌握的关键汽车零部件技术之一。在发动机发展了数十年之后,变速器,尤其是手动变速器成为了制约国内动力总成技术发展的重要因素。国内手动变速器的技术在国际上也较为落后,虽然目前大部分厂商都拥有生产手动变速器的设备和能力,但普遍以5档手动变速箱为主,对于5 档以上的产品,还得借助一些国外技术进行研究,并且生产出来的产品或多或少还存在齿轮敲击啸叫噪音、换档性能低下等问题。可以说,目前国内的手动变速器在制造或研发方面处于尚未成熟的阶段。

现代汽车工业的飞速发展以及人们对汽车的要求不断的变化,机械式变速器不能满足人们的需要。从40年代初,美国成功研制出两档的液力-机械变速器以来,自动变速器技术得到了迅速发展。80年代,美国已将液力自动变速器作为轿车的标准装备。1983年时,美国通用汽车公司的自动变速器装车率已经达到了94%。近些年来,由于电子技术和电子计算机技术的发展,自动变速器技术已经达到了相当高的水平。自动变速器与机械式变速器相比,具有许多不可比拟的优势:提高发动机和传动系的使用寿命;提高汽车的通过性;具有良好的自适应性;操纵更加方便。

目前,国内变速器厂商都朝无级变速器和自动变速器方向发展,国内现已有好几款轿车已经应用上无级变速器,而重型汽车则采用多中间轴的形式,将低速档和高速档区分开。

在跨越了三个世纪的一百多年后的今天,汽车还没有使用上满意的无级变速箱。这是汽车的无奈和缺憾。但是,人们始终没有放弃寻汽车行驶的速度是不断变化的,这就要求汽车的变速器的变速比要尽量多,这就是无级变速(Continuously Variable Transmission简称"CVT") 。尽管传统的齿轮变速箱并不理想,但其以结构简单、效率高、功率大三大显着优点依然占领着汽车变速箱的主流地位。

找实现理想汽车变速器的努力,各大汽车厂商对无级变速器(CVT)表现了极大的热情,极度重视CVT在汽车领域的实用化进程。这是世界范围尚未根本解决的难题,也是汽车变速器的研究的终极目标。

围绕汽车变速箱四个研究方向,各国汽车变速器专家展开了激烈的角逐。

摩擦传动CVT

金属带式无级变速箱(VDT-CVT)的传动功率已能达到轿车实用的要求,装备金属带式无级变速箱的轿车已达100多万辆。据报道:大排量6缸内燃机(2.8L)的奥迪A6轿车上装备的金属带式无级变速箱Multitronic CVT ,能传动142kw(193bhp)功率,280Nm扭矩。这是真正意义的无级变速器。

另一种摩擦传动CVT(名为Extroid CVT)是滚轮转盘式。日产把它装在概念车XVL上首次于去年东京车展展示,新款公爵(Cedric)车也装用这种CVT。可与3L以上排量的大马力内燃机(XVL的引擎输出为330Nm/194kw)搭配使用,可谓汽车变速箱发展史上又一重要进步。

从V形橡胶带CVT到V型金属带CVT再到滚轮转盘式CVT,摩擦传动CVT的研究已持续了整整一个世纪,尽管摩擦传动无级变速器的发展已经达到很高的水平,也已经装备上汽车达到了实用的水平。但齿轮变速箱依然占据着半壁河山,这至少说明了四个问题:

(1)无级变速(CVT)是汽车变速箱始终追逐的目标。

(2)摩擦传动CVT实现大功率的无级变速传动是极为困难的。

(3)摩擦传动CVT传动效率低是必然的。

(4)摩擦传动CVT的效率,功率无法与齿轮变速相比。

2.液力传动

人们经常把液力自动变速器(AT)和无级变速器(CVT)两个概念混为一谈。实际上这两种变速器工作原理完全不同。液力自动变速器免除了手动变速器繁杂的换档和脚踩离合器踏板的频繁操作,使开车变得简单、省力。但是, 液力自动变速器(AT)不是无级变速,是有级变速的自动控制,没有从根本上满足汽车对变速器的要求。

从原始橡胶带无级变速箱到现代金属链无级变速箱、滚轮转盘式CVT,百年大回转说明:无级变速箱是汽车变速箱的最终归属,液力自动变速器只不过是一种过渡产品。

3.电控机械式自动变速器

电控机械式自动变速器(Automated Mechanical Transmission简称"AMT")和液力自动变速器(AT)一样,不是无级变速器,是有级变速器的自动换档控制。其特点是机械传动部分沿用了传统的有级变速箱,但控制参量太多,实现自动控制相当困难。

齿轮无级变速器

齿轮无级变速器(Gear Continuously Variable Transmission)这是一种全新的设计思想,是利用齿轮传动实现高效率、大功率的无级变速传动。

据最新消息:一种"齿轮无级变速装置"(Gear Continuously Variable Transmission简称"G-CVT")已经试制成功,并已经进行了多次样机试验。"齿轮无级变速装置"结构相当简单,只有不足20种非标零件,51个零件,生产成本甚至低于手动变速箱。预计今年进行装车试验。

齿轮无级变速器的优势表现为:

(1)传动功率大,200KW的传动功率是很容易达到的;

(2)传动效率高,90%以上的传动效率是很容易达到的;

(3)结构简单,大幅度降低生产成本,相当于自动变速箱的1/10;

(4)对汽车而言,提高传动效率,节油20%;

(5)发动机在理想状态下工作,燃料燃烧完全,排放干净,极大的减少了对环境的污染。

1.2汽车变速器设计的目的和意义

随着经济和科学技术的不断发展,汽车工业也渐渐成为我国支柱产业,汽车的使用已经遍布全国,而随着我国加入WTO,人民的生活水平不断提高,微型客货两用车、轿车等高级消费品已经入平常家庭。

在我国,汽车工业起步较晚。入世后,我国的汽车面临的是机遇和挑战。随着我国汽车工业的不断壮大,以及汽车行业持续快速的发展,如何设计出经济实惠,工作可靠,性能优良,且符合中国国情的汽车已经是当前汽车设计者的紧迫问题。在面临着前所未有的机遇的同时,不得不承认在许多技术上,我国与发达国家还有一定差距,所以我们要努力为我国的汽车工业做出应有的贡献。

现代汽车的动力设置,几乎都采用往复活塞式内燃机。它具有体积小,质量轻,工作可靠,使用方便等优点。但其性能与汽车的动力性和经济性之间存在着较大的矛盾。

此外,汽车的使用条件颇为复杂,变化很大。如汽车的载货量、道路坡度、路面好坏以及交通情况等。这就要求汽车的牵引力和车速具有较大的变化范围,以及适应使用的需要。当汽车在平坦的道路上,以高速行驶时,可挂入变速器的高速档;而在不平的路上或爬较大的坡道时,则应挂入变速器的低速档。根据汽车的使用条件,选择合适的变速器档位,不仅是汽车动力性的要求,而且也是汽车燃料经济性的要求。例如,汽车在同样的载货量、道路、车速等条件下行时,往往可挂入较高的变速器档位,也可挂入较低的档位工作。此时只是发动机的节气门开度和转速或大或小而已,可是发动机在不同的工况下,燃料的消耗量是不一样的。一般变速器具有四个或更多的档位,驾驶员可根据情况选择合适的档位,使发动机燃料消耗量减小。

经过这几年的学习,我掌握了多门基础知识和专业知识。在大学毕业,即将走向工作岗位之际,按学校的要求,进行了CA5-38变速器的设计。充分体现了设计者的知识掌握和创新思维。通过本次设计,我将进一步巩固所学的知识,提高实际运用能力,并为以后参加工作打下良好的基础。

1.3汽车变速器设计的研究方法和主要内容

在本次设计中,由于是对传统的变速器进行改进性设计,我在设计中参考了一汽集团的CA1051K26L4-3中型货车的变速器,采用了锁环式同步器的换档方式。

在设计中,我们除了对汽车变速器的结构进行了合理的布置外,还运用了材料力学、机械原理、机械设计等知识,对变速器的重要零件—轴和齿轮进行受力分析,强度、刚度的校核,以及为这些零件选择合理的工程材料和热处理方法,同时也为变速器选择合理的同步器和操纵机构。

通过参考CA1051K26L4-3中型货车的变速器及学校实验室里的松花江中型货车的变速器,对变速器进行整体结构布置,校核轴和齿轮的强度、刚度,选择材料和热处理方法;接下来的主要任务是绘制变速器的装配图和重要的零件图,确定个零件的精度等级及其它参数;最后,是对整体论文的编写整理整个设计过程中的各种资料,以及对前期设计中的错误做出修改。

本次设计主要是依据参考的中型货车的参数,通过对变速器各部分参数的选择和计算,设计出一种基本符合要求的手动5档变速器。本文主要完成下面一些主要工作:

1.参数计算。包括变速器传动比计算、中心距计算、齿轮参数计算、各档齿轮齿数的分配;

2.变速器齿轮设计计算。变速器齿轮几何尺寸计算;变速器齿轮的强度计算及材料选择;计算各轴的扭矩和转速;齿轮强度计算及检验;

3.变速器轴设计计算。包括各轴直径及长度计算、轴的结构设计、轴的强度计算、轴的加工工艺分析;

4.变速器轴承的选择及校核;

5.同步器的设计选用和参数选择;

6.变速器操纵机构的设计选用;

7.变速器箱体的结构设计。

川公网安备: 51019002004831号

川公网安备: 51019002004831号