【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于载货汽车显得尤为重要。为满足目前当前载货汽车的快速、高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。设计出结构简单、工作可靠、造价低廉的驱动桥,能大大降低整车生产的总成本,推动汽车经济的发展。

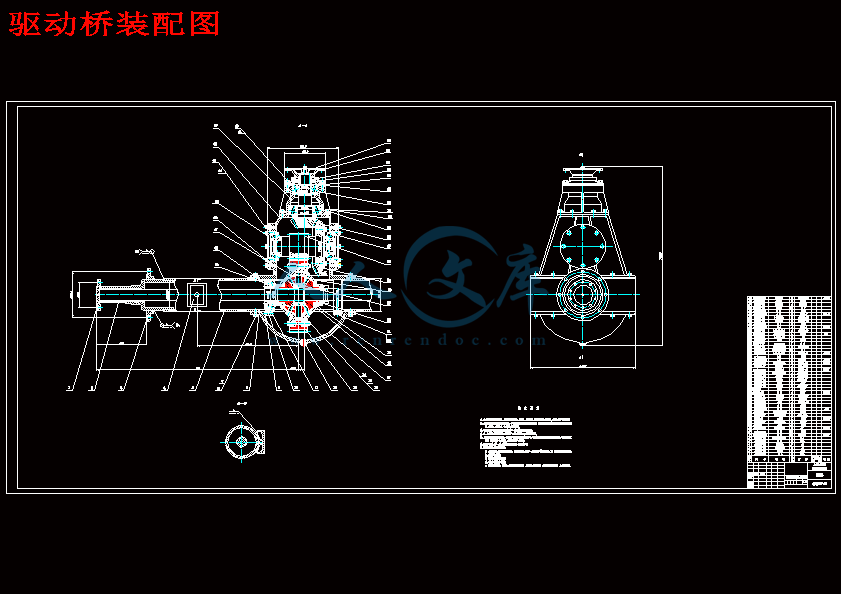

本文首先确定主要部件的结构型式和主要设计参数,在分析驱动桥各部分结构形式、发展过程及其以往形式的优缺点的基础上,确定了总体设计方案,采用传统设计方法对驱动桥各部件主减速器、差速器、半轴、桥壳进行设计计算并完成校核。最后运用AUTOCAD完成装配图和主要零件图的绘制。并且通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能,所以本题设计一款结构优良的中型货车驱动桥具有一定的实际意义。

关键词:驱动桥;主减速器;差速器;半轴;桥壳

ABSTRACT

Drive axle is the one of automobile four important assemblies, its performance directly influence on the entire automobile, especially for the truck .Because using the big power engine with the big driving torque satisfied the need of high speed, heavy-loaded, high efficiency, high benefit todays` truck, must exploiting the high driven efficiency single reduction final drive axle is becoming the trucks’ developing tendency.

In this paper, first of all determine the structure of major components and the main design parameters, the analysis of the various parts of the structure of the bridge drive type, the form of the development process and its advantages and disadvantages of the past, determined on the basis of the design program, using the traditional design method of various parts of the drive axle Main reducer, differential, axle, axle housing was designed to calculate and complete the check. Finally complete the final assembly drawing by using AUTOCAD and mapping the main components. Design a simple, reliable, low cost of the drive axle, can greatly reduce the total cost of vehicle production, and promote the economic development of automobile and automotive drive axle of the study and design practice, can better learn and to master modern automotive design and mechanical design of a comprehensive knowledge and skills, so the title of the fine structure of the design of a pickup vehicle drive axle has a certain practical significance.

Keywords: Drive Axle; Reduction Final Drive; Differential; Axle; Drive Axle Housing

目 录

摘要I

AbstractII

第1章 绪论1

1.1 课题研究的目的意义1

1.2国内外驱动桥研究现状2

1.2.1 国外研究现状2

1.2.2 国内研究现状4

1.3 设计的主要内容与技术路线4

第2章 驱动桥的总体方案确定6

2.1 驱动桥的种类结构和设计要求6

2.1.1 驱动桥的种类6

2.1.2 驱动桥的结构组成6

2.1.3 驱动桥设计要求7

2.2 设计车型主要参数7

2.3 主减速器结构方案的确定7

2.3.1 主减速的齿轮类型7

2.3.2 主减速器的减速形式8

2.3.3 主减速器速比的计算9

2.3.4 主减速器主从动锥齿轮的支承形式及安装方法10

2.4 差速器结构方案的确定11

2.5 半轴的形式确定11

2.6 桥壳形式的确定12

2.7 本章小结12

第3章 主减速器设计13

3.1 概述13

3.2 双级主减速器第一级螺旋锥齿轮参数选择与强度计算13

3.2.1 13

3.2.2 主减速器螺旋锥齿轮基本参数的选择14

3.2.3 主减速器螺旋锥齿轮几何尺寸计算16

3.2.4 主减速器螺旋锥齿轮强度计算17

3.3 双级主减速器第二级斜齿柱齿轮参数选择与强度计算21

3.3.1 斜齿柱齿轮传动的几何参数选择21

3.3.2 斜齿柱齿轮几何尺寸变位22

3.3.3 斜齿柱齿轮强度计算23

3.4 主减速器轴承计算24

3.4.1 作用在主减速器主动齿轮上的力24

3.4.2 主减速器轴承载荷计算26

3.5 主减速器材料及热处理30

3.6 主减速器的润滑30

3.7 本章小结31

第4章 差速器设计32

4.1 概述32

4.2 对称式圆锥行星齿轮差速器原理32

4.3 对称式圆锥行星齿轮差速器的结构33

4.4 对称圆锥行星锥齿轮差速器的设计33

4.4.1 差速器齿轮的基本参数选择33

4.4.2 差速器齿轮的几何尺寸计算35

4.4.3 差速器齿轮的强度计算37

4.5 差速器齿轮的材料38

4.6 本章小结38

第5章 半轴设计39

5.1 概述39

5.2 半轴的设计与计算39

5.2.1 全浮式半轴的计算载荷的确定39

5.2.2 半轴杆部直径的初选41

5.2.3 全浮式半轴强度计算41

5.2.4 全浮式半轴花键强度计算42

5.3 半轴材料与热处理43

5.4 本章小结43

第6章 驱动桥桥壳的设计44

6.1 概述44

6.2 桥壳的受力分析及强度计算44

6.2.1 桥壳的静弯曲应力计算44

6.2.2 在不平路面冲击载荷作用下桥壳的强度46

6.2.3 汽车以最大牵引力行驶时的桥壳的强度计算46

6.2.4 汽车紧急制动时的桥壳强度计算48

6.2.5 汽车受最大侧向力时桥壳强度计算49

6.3 本章小结52

结论53

参考文献54

致谢55

附录56

附录A 外文文献原文56

附录B 外文文献中文翻译59

第1章 绪 论

1.1 选题背景目的与意义

伴随着汽车工业的发展,使用范围的不断扩大,对于各部件的研发与制造都提出了更高的要求,汽车车桥是汽车的重要大总成,其结构型式和设计参数对汽车的可靠性和操纵性稳定性等有直接的影响。驱动桥是现代汽车重要的总成之一,它位 于传动系末端,其功用为增扭、降速、改变转矩的传动方向,并将转矩合理分配给左右驱动车轮。此外,还要承担路面与车架或车身间的各种力与力矩。在毕业设计中,完成对驱动桥的设计,是在完成大学学习后进行的一次综合性训练,是对所学的基本知识、基本理论和基本技能掌握与提高程度的一次总测试。大学生在学习期间,已经按照教学计划的规定,学完了公共课、基础课、专业课以及选修课等,每门课程也都经过了考试或考查。学习期间的这种考核是单科进行,主要是考查学生对本门学科所学知识的记忆程度和理解程度。但毕业设计则不同,它不是单一地对学生进行某一学科已学知识的考核,而是着重考查学生运用所学知识对某一问题进行探讨和研究的能力。作一篇好的毕业设计,既要系统地掌握和运用专业知识,还要有较宽的知识面并有一定的逻辑思维能力和写作功底。撰写毕业论文的过程是训练学生独立进行科学研究的过程。通过撰写毕业论文,可以使学生了解科学研究的过程,掌握如何收集、整理和利用材料;如何观察、如何调查、作样本分析;如何利用图书馆,检索文献资料;如何操作仪器等方法。撰写毕业论文是学习如何进行科学研究的一个极好的机会,因为它不仅有教师的指导与传授,可以减少摸索中的一些失误,少走弯路,而且直接参与和亲身体验了科学研究工作的全过程及其各环节,是一次系统的、全面的实践机会。依照指导教师的的要求和相应规范,完成对所要求题目的材料收集、筛选,并与其他同学进行合作,共同探讨最终完成设计,以此锻炼学生的文献查阅能力和与他人这件的团队协作能力,同时也有助于为日后的工作打下基础

汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。另外,汽车驱动桥在汽车的各种总成中也是涵盖机械零件、部件、分总成等的品种最多的大总成。例如,驱动桥包含主减速器、差速器、驱动车轮的传动装置(半轴及轮边减速器)、桥壳和各种齿轮。综上所诉,汽车驱动桥设计涉及的机械零部件及元件的品种极为广泛,对这些零部件、元件及总成的制造也几乎要设计到所有的现代机械制造工艺,设计出结构简单、工作可靠、造价低廉的驱动桥,能大大降低整车生产的总成本,推动汽车经济的发展,并且通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能,所以本题设计一款结构优良的中型货车驱动桥具有一定的实际意义。

1.2 国内外驱动桥研究状况

1.2.1国外研究现状

现在,世界上货车普遍采用两种驱动桥结构—单级减速双曲线螺旋锥齿轮副;带轮边减速(行星齿轮传动)的双级主减速器。后者更适宜于最大程度地满足用户不同需要。

在西欧,带轮边减速的双级主减速器后驱动桥只占整个产品的40%,且有呈下降趋势,在美国只占10%。其原因是这些地区的道路较好,采用单级减速双曲线螺旋锥齿轮副成本较低,故大部分均采用这种结构。而亚洲、非洲和南美国家则采用带轮边减速的双级主减速器的驱动桥,用于非道路和恶劣道路使用的车辆(工程自卸车、运水车等)。因此可以得出结论:一个国家的道路愈差,则采用带轮边减速双级主减速器驱动桥愈多,反之,则愈少。

国外汽车驱动桥已普遍采用限滑差速器《N—Pin牙嵌式或多片摩擦盘式》、湿式行车制动器等先进技术。限滑差速器大大减少了轮胎的磨损,而湿式行车制动器则提高了主机的安全性能,简化了维修工作。国内仅一部分车使用N—Pin牙嵌式差速器。限滑差速器成本较高,因而在多数国产驱动桥上一直没有得到应用。目前向国内提供限滑差速器的制造商主要是美国TraCtech公司和德国采埃孚公司。美国Tractech公司在苏州的工厂即将建成投产,主要生产N—Pin牙嵌式、多片摩擦盘式和户下O比例扭矩(三周节)差速器(锁紧系数3.5)。国内如徐工、鼎盛天工等主机制造商等原来自制一部分N—Pin牙嵌式差速器,后因质量不过关而放弃。国内有几个制造商生产比例扭矩差速器,但均为单周节,锁紧系数138,较三周节要小得多。徐州良羽传动机械有限公司在停车制动器(液压)上也做了一些工作,主要用于重型卡车产品,但国产此类产品的可靠性还有待提高。

美国戴纳(Dana)公司斯皮赛尔重型车桥和制动器部最近研制成新一代货车用中型和重型科尔德(Gold)系列车桥,其中一种重型单级减速驱动桥和两种中型单级减速驱动桥已投人生产。除供应纳维斯塔国际公司和麦克货车公司用外,并将积极开拓世界市场。新型科尔德重型523压S单级桥标定载荷1044Okg,采用新设计的恒齿高准双曲面齿轮,直径470m垃。该齿轮采用专利工艺加工,齿根全圆弧倒角,比传统的准双曲面齿轮更坚固。该齿轮具有表面塑性变形小,产生的热量少,使用寿命长,效率高等优点,据试验表明,新的523作S车桥比先前10440kg车桥的使用寿命提高2倍,如在523于S车轿上加装控制式差速锁还能大大提高在恶劣环境下的牵引力。来用整体式球墨铸铁外壳制成的5135—和5150—S两种型号的中型桥,额定载荷分别为6129kg和6810kg,传动比值范围3.07、4.78。这两种车桥是为低断面轮胎,较高速度车辆而设计的。其为快速和长途运输需求而安装锥形滚柱轴承具有较高承载能力;其高频淬火的车桥轴使用寿命长,适用多种润滑剂的三唇橡胶油封密封性能好。

国外中型货车驱动桥开发技术已经非常的成熟,建立新的驱动桥开发模式成为国内外驱动桥开发团体的新目标。驱动桥设计新方法的应用使得其开发周期缩短,成本降低,可靠性增加。国外的最新开发模式和驱动桥新技术包括:

(1) 并行工程开发模式

并行工程开发模式是对在一定范围内的不同功能或相同功能不同性能、不同规格的机械产品进行功能分析的基础上,划分并设计出一系列功能模块,然后通过模块的选择和组合构成不同产品的一种设计方法,能够缩短新产品的设计时间、降低成本、提升质量、提高市场竞争力,以DANA为代表的意大利企业多已采用了该类设计方法, 优点是: 减少设计及工装制造的投入, 减少了零件种类, 提高规模生产程度, 降低制造费用, 提高市场响应速度等。

(2) 模态分析

模态分析是对工程结构进行振动分析研究的最先进的现代方法与手段之一。它可以定义为对结构动态特性的解析分析(有限元分析)和实验分析(实验模态分析),其结构动态特性用模态参数来表征。模态分析技术的特点与优点是在对系统做动力学分析时,用模态坐标代替物理学坐标,从而可大大压缩系统分析的自由度数目,分析精度较高。驱动桥的振动特性不但直接影响其本身的强度,而且对整车的舒适性和平顺性有着至关重要的影响。因此,对驱动桥进行模态分析,掌握和改善其振动特性,是设计中的重要方面。

(3) 驱动桥壳的有限元分析方法

有限元法不需要对所分析的结构进行严格的简化,既可以考虑各种计算要求和条件,也可以计算各种工况,而且计算精度高。有限元法将具有无限个自由度的连续体离散为有限个自由度的单元集合体,使问题简化为适合于数值解法的问题。只要确定了单元的力学特性,就可以按照结构分析的方法求解,使分析过程大为简化,配以计算机就可以解决许多解析法无法解决的复杂工程问题[2]。目前,有限元法己经成为求解数学、物理、力学以及工程问题的一种有效的数值方法,也为驱动桥壳设计提供了强有力的工具。

(4) 电子智能控制技术进入驱动桥产品

电子智能控制技术已经在汽车业得到了快速发展,如,现代汽车上使用的ABS(制动防抱死控制)、ASR(驱动力控制系统)等系统。

(5) 高性能制动器技术

在发达国家驱动桥产品中, 已出现了自循环冷却功能的湿式制动器桥、带散热风送的盘式制动器桥、适于ABS的蹄、鼓式和盘式制动器桥、带自动补偿间隙的盘式制动器等配置高性能制动器桥, 同时制动器的布置位置也出现了从桥臂处分别向桥包总成和轮边端部转移的趋势。前种处理方式易于散热, 后种处理方式为了降低成本, 甚至有厂商把制动器的壳体与桥壳铸为一体, 既易于散热,又利于降低材料成本, 但这对铸造技术、铸造精度和加工精度都提出了极高的要求。

1.2.2国内研究现状

我国驱动桥制造企业的开发模式主要由测绘、引进、自主开发三种组成。主要存在技术含量低,开发模式落后,技术创新力不够,计算机辅助设计应用少等问题。一些企业技术力量相对要好些的企业,测绘的是从国外引进的原装桥,并且这些企业一般具有较为完善的开发体系和流程,也具有较完善的试验手段,但是开发过程属于对国外的仿制,对其逆向研究后结合自我情况生产。

总之,我国汽车驱动桥的研究设计与世界先进驱动桥设计技术还有一定的差距,我国车桥制造业虽然有一些成果,但都是在引进国外技术、仿制、再加上自己改进的基础上了取得的。个别比较有实力的企业,虽有自己独立的研发机构但都处于发展的初期。在科技迅速发展的推动下,高新技术在汽

川公网安备: 51019002004831号

川公网安备: 51019002004831号