【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

汽车驱动桥是汽车的主要部件之一,其基本的功用是增大由传动轴或直接由变速器传来的转矩,再将转矩分配给左右驱动车轮,并使左右驱动车轮具有汽车行驶运动所要求的差速功能:同时,驱动桥还要承受作用于路面和车架或承载车身之间的铅垂力、纵向力,横向力及其力矩。其质量,性能的好坏直接影响整车的安全性,经济性、舒适性、可靠性。

本文认真地分析参考了天龙重卡300双驱动桥,在论述汽车驱动桥运行机理的基础上,提练出了在驱动桥设计中应掌握的满足汽车行驶的平顺性和通过性、降噪技术的应用及零件的标准化、部件的通用化、产品的系列化等三大关键技术;阐述了汽车驱动桥的基本原理并进行了系统分析;根据经济、适用、舒适、安全可靠的设计原则和分析比较,确定了重型卡车驱动桥结构形式、布置方法、主减速器、差速器、半轴、桥壳及轮边减速器的结构型式;并对制动器以及主要零部件进行了强度校核,完善了驱动桥的整体设计。

通过本课题的研究,开发设计出适用于装置大马力发动机重型货车的双级驱动桥产品,确保设计的重型卡车驱动桥经济、实用、安全、可靠。

关键字:贯通轴;驱动桥;主减速器;差速器;轮边减速器

ABSTRACT

Drive axle is one of the most important parts of automobile. The function is to increase the torque from drive shaft or from transmission directly, and then distribute it to left and right wheels which have the differential ability automobile needed when driving. And the drive axle has to support the vertical force, longitudinal force, horizontal force and their moments between road and frame or body. Its quality and performance will affect the security, economic, comfortably and reliability.

This article analyzes and refers to the drive axle of Tianlongtruck and the 300 drive axle of Hyundai seriously. Through the study of this topic, we can design the single driving axle devices that apply to the heavy truck with high-powered engine, and make sure the drive axle we design of heavy truck economic, practical, safe and reliable. On talking about the running principal of driving axle ,the three key techno ledge about vehicle traveling on the ride and through, and noise reduction technology applications and the standardization of parts, components of the universal, Products such as the serialization that we should master to meet, it describes and has a systematic analysis on the basic principles of vehicle drive axle.

According to the design principles and analysis and comparison of economy, application, comfortably, safety and reliability , the heavy truck drive axle structure, layout ways, and the final drive assembly, differential assembly, the bridge case and axle structure can be determined; and the strength checking of brake parts, as well as major components improves overall design of the driving axle.

Through the study of this topic, we can design the single drive axle devices that apply to the heavy truck with high-powered engine, and make sure the drive axle we design of heavy truck economic, practical, safe and reliable.

Keywords: Heavy truck;Drive axle;Final drive;Differential; wheel edges reducer

目 录

摘要………………………………………………………………………………………...Ⅰ

Abstract……………………………………………………...…………………………….Ⅱ

第1章 绪论………………………………………………………………………………1

1.1选题的背景…………………………………………………………………………1

1.2目的及意义…………………………………………………………………………1

1.3设计路线和设计内容………………………………………………………………2

第2章 总体方案设计………………….………………………………………………4

2.1驱动桥设计应满足的基本要求……………………………………………………4

2.2驱动桥结构型式的选择……………………………………………………………4

2.3主减速器结构型式的选择…………………………………………………………5

2.4半轴的选择…………………………………………………………………………5

2.5本章小结……………………………………………………………………………5

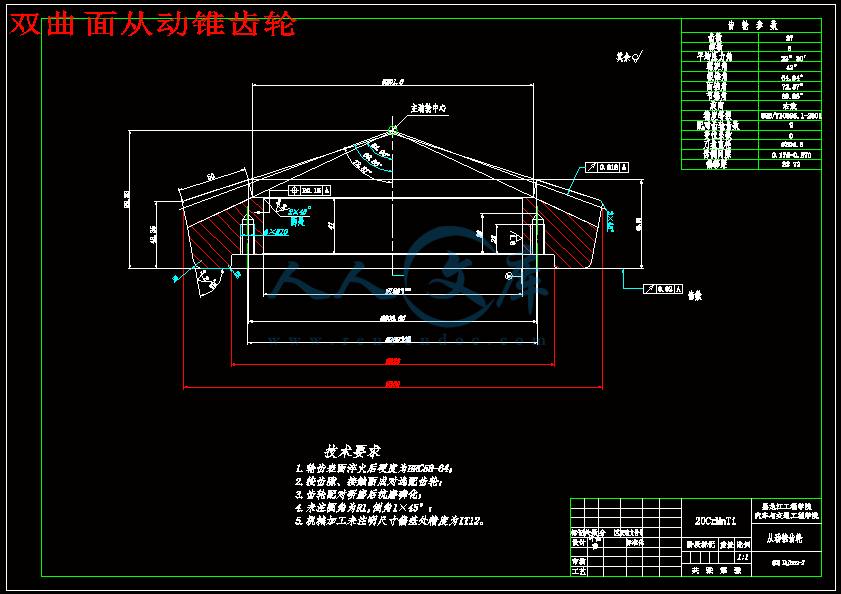

第3章 贯通桥主减速器设计…………………………………………………………6

3.1主减速器的结构型式………………………………………………………………6

3.1.1主减速器齿轮类型…………………………………………………………...6

3.1.2主减速器齿轮的支承方案…………………………………………………...8

3.1.3主减速器减速型式…………………………………………………………..12

3.2主减速基本参数选择和计算载荷的确定………………………………………..13

3.2.1主减速比确定……………………………………………………………….13

3.2.2主减速器齿轮计算载荷确定……………………………………………….15

3.2.3主减速器齿轮几本参数的选择…………………………………………….17

3.3主减速器的几何尺寸计算………………………………………………………..23

3.4主减速器齿轮的强度计算………………………………………………………..29

3.5减速器轴承的计算………………………………………………………………..34

3.5.1减速器计算转矩的确定…………………………………………………….34

3.5.2齿轮受力形式……………………………………………………………….35

3.5.3锥齿轮受力形式…………………………………………………………….37

3.6主减速齿轮材料及热处理………………………………………………………..42

3.7主减速器齿轮润滑………………………………………………………………..43

3.8本章小结…………………………………………………………………………..43

第4章 差速器设计……………………………………………………………………44

4.1差速器结构型式的选择…………………………………………………………..44

4.2 对称式圆锥行星齿轮差速器原理……………………………………………….46

4.3对称式圆锥行星齿轮差速器结构………………………………………………..47

4.4对称式圆锥行星齿轮差速器结构设计…………………………………………..47

4.4.1差速器基本参数选择………………………………………………………..48

4.4.2差速器锥齿轮几何尺寸计算………………………………………………..51

4.4.3差速器齿轮强度计算……………………………………………………….52

4.5差速器齿轮材料…………………………………………………………………..53

4.6本章小结…………………………………………………………………………..54

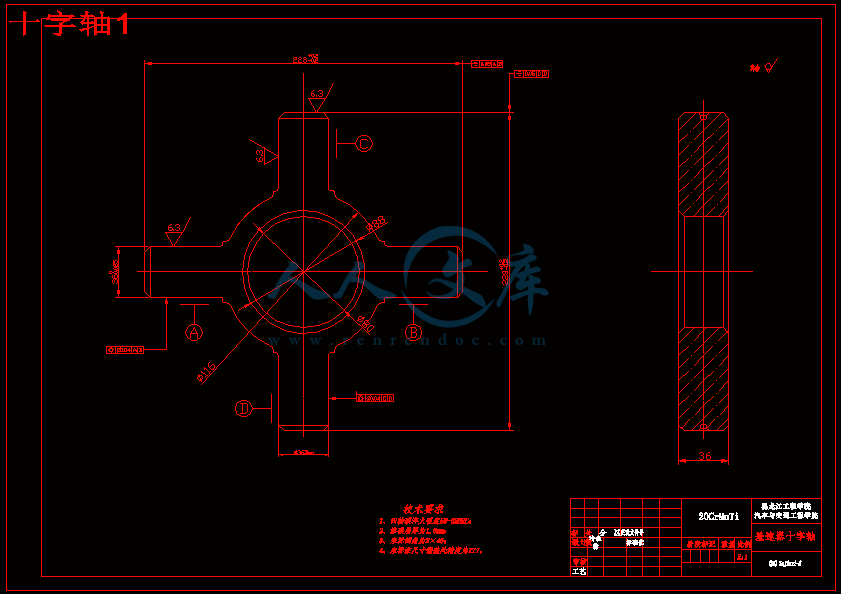

第5章 半轴及贯通轴设计…………………………………………………………..55

5.1 概述……………………………………………………………………………….55

5.2全浮式半轴的设计与计算………………………………………………………..58

5.2.1半轴计算载荷的确定……………………………………………………….58

5.2.2半轴杆部直径的选择……………………………………………………….59

5.2.3半轴强度校核……………………………………………………………….59

5.2.4 花键轴的强度计算…………………………………………………………60

5.3贯通轴的设计与计算……………………………………………………………..61

5.3.1贯通轴计算载荷的确定…………………………………………………….61

5.3.2贯通轴杆部直径的选择…………………………………………………….62

5.3.3贯通轴强度校核…………………………………………………………….62

5.4半轴材料与热处理………………………………………………………………..62

5.5本章小结…………………………………………………………………………..63

第6章 轮边减速器设计……………………………………………………………..64

6.1概述………………………………………………………………………………..64

6.2轮边减速器型式选择……………………………………………………………..64

6.3轮边减速器各参数的选择………………………………………………………..67

6.4轮边减速器各齿轮强度校核……………………………………………………..67

6.4.1疲劳强度校核……………………………………………………………….67

6.4.2齿轮弯曲强度校核………………………………………………………….68

6.5本章小结…………………………………………………………………………..69

结论………………………………………………………………………………………...70

参考文献………………………………………………………………………………….71

致谢………………………………………………………………………………………...72

附录………………………………………………………………………………………...73

第1章 绪 论

1.1 选题的背景

2010年中国重卡轮边减速器市场发展迅速,产品产出持续扩张,国家产业政策鼓励重卡轮边减速器产业向高技术产品方向发展,国内企业新增投资项目投资逐渐增多。投资者对重卡轮边减速器行业的关注越来越密切,这使得重卡轮边减速器行业的发展需求增大。

为了提高汽车行驶平顺性和通过性,现在汽车的驱动桥也在不断的改进。与独立悬架相配合的断开式驱动桥相对与非独立悬架配合的整体式驱动桥在平顺性和通过性方面都得到改进。

对于重型载货汽车来说,要传递的转矩较乘用车和客车,以及轻型商用车都要大得多,以便能够以较低的成本运输较多的货物,所以选择功率较大的发动机,这就对传动系统有较高的要求,而驱动桥在传动系统中起着举足轻重的作用。随着目前国际上石油价格的上涨,汽车的经济性日益成为人们关心的话题,这不仅仅只对乘用车,对于载货汽车,提高其燃油经济性也是各商用车生产商来提高其产品市场竞争力的一个法宝。为了降低油耗,不仅要在发动机的环节上节油,而且也需要从传动系中减少能量的损失。这就必须在发动机的动力输出之后,在从发动机—传动轴—驱动桥这一动力输送环节中寻找减少能量在传递的过程中的损失。在这一环节中,发动机是动力的输出者,也是整个机器的心脏,而驱动桥则是将动力转化为能量的最终执行者。因此,在发动机相同的情况下,采用性能优良且与发动机匹配性比较高的驱动桥便成了有效节油的措施之一。所以设计新型的驱动桥成为新的课题。

1.2 目的及意义

为了提高装载量和通过性,有些重型汽车及全部中型以上的越野汽车都是采用多桥驱动,常采用的有4×4、6×6、8×8等驱动型式。在多桥驱动的情况下,动力经分动器传给各驱动桥的方式有两种。相应这两种动力传递方式,多桥驱动汽车各驱动桥的布置型式分为非贯通式与贯通式。前者为了把动力经分动器传给各驱动桥,需分别由分动器经各驱动桥自己专用的传动轴传递动力,这样不仅使传动轴的数量增多,且造成各驱动桥的零件特别是桥壳、半轴等主要零件不能通用。而对8×8汽车来说,这种非贯通式驱动桥就更难于布置了。

为了解决上述问题,现代多桥驱动汽车都是采用贯通式驱动桥的布置形式。

1.3 设计路线和设计内容

本课题的设计思路可分为以下几点:首先选择初始方案,东风300属于重型货车,采用后桥驱动附轮边减速器,所以设计的驱动桥结构需要符合重型货车的结构要求;接着选择各部件的结构形式;最后选择各部件的具体参数,设计出各主要尺寸。主减速采用双级减速,主要是因为,贯通式的减速器,如果主减速器做成一级,又不能采取涡轮蜗杆传动,会引起贯通轴与齿轮轴的干涉。

轮边减速器一般为双级减速驱动桥中安装在轮毂中间或附近的第二级减速器采用轮边减速器可以使中间主减速器的外形尺寸减小,保证车辆具有足够的离地间隙,由于轮边是最后的一级减速,其前面的半轴差速器及主减速器的从动轮等零件的尺寸都可以减小,由于采用轮边减速器的驱动桥结构相对较复杂成本较高,只有当驱动桥总减速比大于12的工程机械、重型车和对离地间隙有特殊要求的越野车才推荐采用轮边减速器。

在贯通式驱动桥的布置中,各桥的传动轴布置在同一纵向铅垂平面内,并且各驱动桥不是分别用自己的传动轴与分动器直接联接,而是位于分动器前面的或后面的各相邻两桥的传动轴,是串联布置的。汽车前后两端的驱动桥的动力,是经分动器并贯通中间桥而传递的。其优点是,不仅减少了传动轴的数量,而且提高了各驱动桥零件的相互通用性,并且简化了结构、减小了体积和质量。这对于汽车的设计(如汽车的变型)、制造和维修,都带来方便。

驱动桥的结构形式有多种,基本形式有三种如下:

(1)中央单级减速驱动桥。此是驱动桥结构中最为简单的一种,是驱动桥的基本形式, 在载重汽车中占主导地位。一般在主传动比小于6的情况下,应尽量采用中央单级减速驱动桥。目前的中央单级减速器趋于采用双曲线螺旋伞齿轮,主动小齿轮采用骑马式支承, 有差速锁装置供选用。

(2)中央双级驱动桥。在国内目前的市场上,中央双级驱动桥主要有2种类型:一类如伊顿系列产品,事先就在单级减速器中预留好空间,当要求增大牵引力与速比时,可装入圆柱行星齿轮减速机构,将原中央单级改成中央双级驱动桥,这种改制“三化”(即系列化,通用化,标准化)程度高, 桥壳、主减速器等均可通用,锥齿轮直径不变;另一类如洛克威尔系列产品,当要增大牵引力与速比时,需要改制第一级伞齿轮后,再装入第二级圆柱直齿轮或斜齿轮,变成要求的中央双级驱动桥,这时桥壳可通用,主减速器不通用, 锥齿轮有2个规格。由于上述中央双级减速桥均是在中央单级桥的速比超出一定数值或牵引总质量较大时,作为系列产品而派生出来的一种型号,它们很难变型为前驱动桥,使用受到一定限制;因此,综合来说,双级减速桥一般均不作为一种基本型驱动桥来发展,而是作为某一特殊考虑而派生出来的驱动桥存在。

(3)中央单级、轮边减速驱动桥。轮边减速驱动桥较为广泛地用于油田、建筑工地、矿山等非公路车与军用车上。

在贯通式驱动桥的布置中,各桥的传动轴布置在同一纵向铅垂平面内,并且各驱动桥不是分别用自己的传动轴与分动器直接联接,而是位于分动器前面的或后面的各相邻两桥的传动轴,是串联布置的。汽车前后两端的驱动桥的动力,是经分动器并贯通中间桥而传递的。其优点是,不仅减少了传动轴的数量,而且提高了各驱动桥零件的相互通用性,并且简化了结构、减小了体积和质量。这对于汽车的设计(如汽车的变型)、制造和维修,都带来方便。

川公网安备: 51019002004831号

川公网安备: 51019002004831号