【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

设计题目:Φ430mm的数控车床总体设计及液压尾座设计

毕业设计题目

Φ320mm的数控车床总体设计及横向进给设计

Φ320mm的数控车床总体设计及纵向进给设计

Φ320mm的数控车床总体设计及液压尾座设计

Φ320mm的数控车床总体设计及四方回转刀架设计

Φ320mm的数控车床总体设计及六角回转刀架设计

Φ430mm的数控车床总体设计及横向进给设计

Φ430mm的数控车床总体设计及纵向进给设计

Φ430mm的数控车床总体设计及液压尾座设计

Φ430mm的数控车床总体设计及四方回转刀架设计

Φ430mm的数控车床总体设计及六角回转刀架设计

Φ460mm数控车床总体设计及横向进给设计

Φ460mm的数控车床总体设计及纵向进给设计

Φ460mm的数控车床总体设计及液压尾座设计

Φ460mm的数控车床总体设计及四方回转刀架设计

Φ460mm的数控车床总体设计及六角回转刀架设计

Φ500mm的数控车床总体设计及横向进给设计

Φ500mm的数控车床总体设计及纵向进给设计

Φ500mm的数控车床总体设计及液压尾座设计

Φ500mm的数控车床总体设计及四方回转刀架设计

Φ500mm的数控车床总体设计及六角回转刀架设计

Φ550mm数控车床总体设计及横向进给设计

Φ550mm的数控车床总体设计及纵向进给设计

Φ550mm的数控车床总体设计及液压尾座设计

Φ550mm的数控车床总体设计及四方回转刀架设计

Φ550mm的数控车床总体设计及六角回转刀架设计

Φ600mm数控车床总体设计及横向进给设计

Φ600mm的数控车床总体设计及纵向进给设计

Φ600mm的数控车床总体设计及液压尾座设计

Φ600mm的数控车床总体设计及四方回转刀架设计

Φ600mm的数控车床总体设计及六角回转刀架设计

Φ630mm的数控车床总体设计及横向进给设计

Φ630mm的数控车床总体设计及纵向进给设计

Φ630mm的数控车床总体设计及液压尾座设计

Φ630mm的数控车床总体设计及四方回转刀架设计

Φ630mm的数控车床总体设计及六角回转刀架设计

二、主要设计参数及技术指标

1、 X轴(横向)、Z轴(纵向)改为微机控制,采用步进电机或直流伺服电机驱动,滚珠丝杠传动。其中X轴(横向)脉冲当量:0.005mm/脉冲,Z轴(纵向)脉冲当量:0.010mm/脉冲。

2、 实现功能:车削外圆、端面、圆弧、圆锥及螺纹加工

操作要求:起动、点动、单步运行、自动循环、暂停、停止

采用回转刀架及液压尾座

其余参数见原机床

三、毕业设计内容及工作量

设计计算说明书 一份0.8—1.0万字

(二)、 图纸部分

1、普通车床数控化改造总体方案图 A0一张

2、机床尺寸联系图 A0一张

3、主要部件装配图(主轴箱等) A0一张

4、数控机床硬件电路图 A0一张(选做)

四. 毕业设计的基本要求:

能按时独立完成毕业设计规定的全部内容,方案选择正确,论据充分,对设计中的主要问题分析深入,解决合理,有独立见解,能很好运用所学理论和提供的资料解决设计中的问题,能独立查阅和正确引用中外文参考资料,说明书文字通顺、清楚、选用数据论证合理、计算准确,图面整洁。

进程安排

序号主 要 任 务时间备注

1查阅文献、调研、收集资料、实习0.5周

2总体方案图 1.0周

3机床尺寸联系图2.5周

4主要部件装配图 2.5周

5编写设计计算说明书1.0周

6准备答辩0.5周

六.主要参考文献

《数控机床设计》 陈婵娟主编 化学工业出版社

《经济型数控机床系统设计》张新义主编 机械工业出版社

《新编机床数控技术》 任玉田主编 北京理工大学出版社

《机床设计图册》 上海纺织工学院等主编 上海科学技术出版社

《机械设计手册》 成大先主编 化学工业出版社

设计书的装订及格式

装订必须采用横向翻页方式。内容顺序为:封面,任务书,目录,中文摘要,中文关键词,引言,正文,结论(计算结果),参考文献,致谢。

摘 要

本课题研究的主要目的是设计出与Φ430mm卧式数控车床相匹配的液压尾座系统,本课题将以其尾座为研究对象,设计出符合该车床的液压尾座。

为了完成本课题的设计,在设计之前的准备工作必须做好,首先是搜集和分析资料,主要包括国内外数控机床的发展现状;液压技术和液压传动系统的基本资料;同等机床液压尾座的图纸和资料等。其次是初步确定液压尾座的总体布局,包括配置形式、液压系统的布置及选择液压能源及相应的配套元件等。最后主要是关于尾座的设计计算。

关键词: 数控机床 尾座 液压系统 液压缸 设计 校核

目 录

第1章 绪论1

1.1数控机床及其特点1

1.2数控机床的工艺范围及加工精度1

1.3 数控机床的经济分析2

1.4 数控机床的发展趋向3

第2章 数控机床总体方案的制订及比较6

2.1 总体方案比较6

2.2 数控车床方案确定6

第2章 数控机床总体方案的制订及比较7

2.1 总体方案比较7

2.2设计要求8

2.3 数控车床方案确定10

2.4机床设计的总体任务11

2.5运动系统方案确定11

2.5.1伺服系统的选择11

2.5.2传动方式的选择12

2.6数控系统软硬件总体设计12

2.7数控系统硬件结构13

2.8数控系统软件结构13

第3章 确定切削用量及选择刀具14

3.1刀具选择14

3.2切削用量确定14

3.3切削三要素15

3.4加工精度和表面粗糙度15

3.5刀具材料18

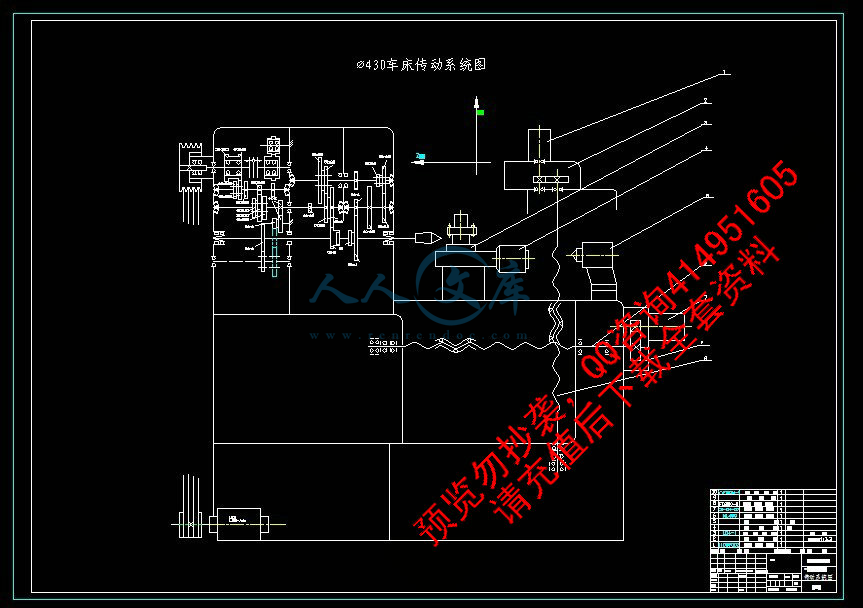

第4章 传动系统图的设计计算19

4.1 参数的确定19

4. 2 传动设计21

4.3转速图的拟定23

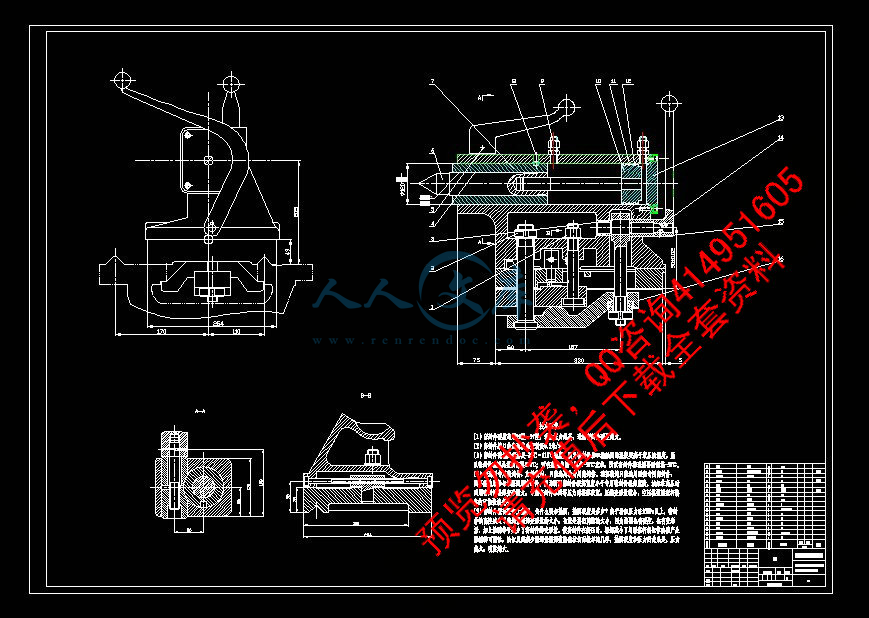

第5章 尾座部分的设计26

5.1尾座套筒的设计27

5.2尾座体的设计28

5.3尾座顶尖的设计28

5.4液压缸的设计28

5.5尾座导轨的设计29

5.6尾座孔系设计29

5.6.1配合30

5.6.2套筒孔的设计30

5.6.3孔和键的设计30

5.7挠度、转角、液压缸内径、锁紧力的计算及校核31

5.7.1挠度的计算32

5.7.2转角的计算32

5.7.3压板处螺栓直径的校核33

5.7.4液压缸内径的校核33

5.7.5尾座锁紧力的验算34

第6章 尾座精度的设计35

6.1表面粗糙度的确定35

6.2尾座与机床形位公差的确定35

6.3底面及立导向面形位公差的确定36

第7章 电路控制原理图设计37

7.1硬件电路设计37

7.1.1 数控系统的硬件结构37

7.1.2 数控系统硬件电路的功能37

7.2关于各线路元件之间线路连接38

7.4 关于电路原理图的一些说明39

总结43

参考文献44

致 谢45

第1章 绪论

1.1数控机床及其特点

数控机床是一种高效能自动加工机床,是一种典型的机电一体化产品。与普通机床相比,数控机床具有如下一些优点:

数控机床的机械结构主要由传动系统、支承部件、分度台等部分组成。传动系统的作用是把运动和力由动力源传递给机床执行件,而且要保证传递过程中有良好的动态特性。传动系统在工作过程中,经常受到激振力和激振力矩的作用,使传动系统的轴组件产生弯曲和扭转振动,从而影响机床的工作性能。随着机床切削速度的提高和自动化方向的发展,传动系统的结构组成越来越简单,但对其机械结构性能的要求却越来越高,从而使传统的设计方法远远达不到要求,这样,各种设计理论的研究和使用就得到了迅猛的发展。

数控机床是高精度和高生产率的自动化机床,其加工过程中的动作顺序、运动部件的坐标位置及辅助功能,都是通过数字信息自动控制的,操作者在加工过程中无法干预,不能像在普通机床上加工零件那样,对机床本身的结构和装配的薄弱环节进行人为补偿,所以数控机床几乎在任何方面均要求比普通机床设计得更为完善,制造得更为精密。为满足高精度、高效率、高自动化程度的要求,数控机床的结构设计已形成自己的独立体系,在这一结构的完善过程中,数控机床出现了不少完全新颖的结构及元件。与普通机床相比,数控机床机械结构有许多特点。

1.2数控机床的工艺范围及加工精度

随着机械制造生产模式的演变,对机械制造装备提出了不同的要求.在50年代“刚性”生产模式下,通过提高效率,自动化程度,进行单一或少品种的大批量生产,以“规模经济”实现降低成本和提高质量的目的。从90年代开始,为了对世界生产进行快速响应,逐步实现社会制造资源的快速集成,要求机械制造装备的柔性化程度更高,采用拟实制造和快速成形制造技术。

工业发达国家都非常注重机械制造业的发展,为了用先进技术和工艺装备制造业,机械制造装备工业得到先发展。对比之下,我国目前机械制造业

川公网安备: 51019002004831号

川公网安备: 51019002004831号