C620拨叉的机械加工工艺规程及专用夹具设计

34页 12000字数+说明书+答辩稿+工序卡片+工艺规程卡片+4张CAD图纸【详情如下】

C620拨叉的机械加工工艺规程及专用夹具设计答辩稿.ppt

C620拨叉的机械加工工艺规程及专用夹具设计说明书.doc

夹具体图.dwg

拨叉夹具装配图.dwg

拨叉工序卡片.doc

拨叉工艺规程卡片.doc

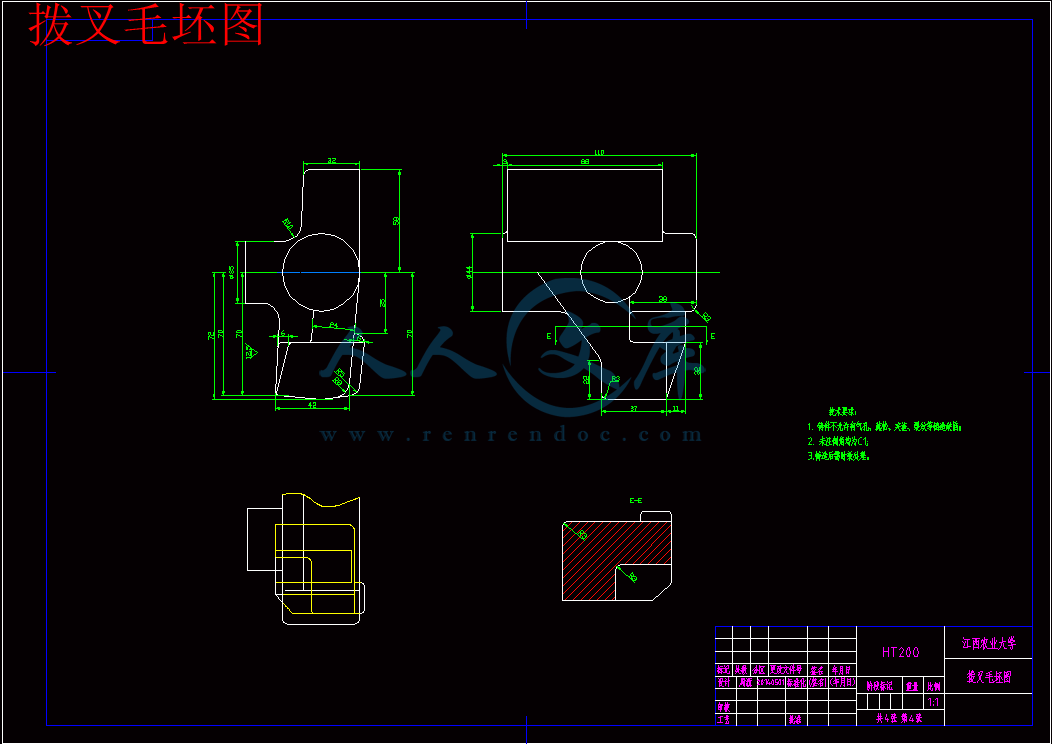

拨叉毛坯图.dwg

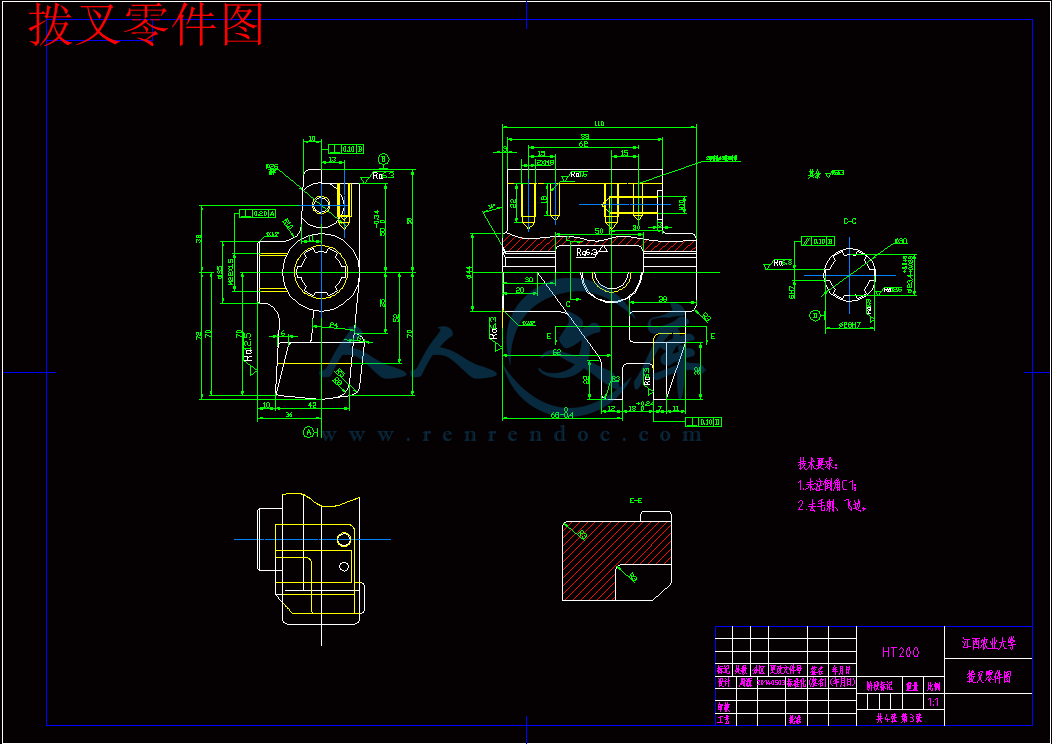

拨叉零件图.dwg

摘 要

本文首先对C620拨叉零件的结构特点和工艺进行了分析,然后确定大批量加工零件的毛坯生产手段及零件材料;分析了零件的其加工特点,确定其流水线的加工模式,从而实现定制大批量生产加工的工艺规程。就拨叉的加工工艺,分析了两套加工方案,最终确定了一套科学合理的加工路线,并在以后的计算过程中,验证了这套工序的合理性,最后,以工艺中铣削工序的专用夹具设计为例,进行了夹具的设计的定位分析,并做了切削力、夹紧力的分析计算。

关键词:拨叉、加工工艺、定位、夹具

Abstract

This paper first analyses the structure characteristics and technology of C620 fork parts, and then determine the mass processing parts of the blank material means of production and the part; analysis of the components of its processing characteristics, determine the processing mode of the pipeline, so as to realize the process customized mass production processing. Processing technology on the fork, analyzed two sets of processing programs, and ultimately determine the a set of scientific and reasonable processing route, and the calculation process in the future, to verify the rationality of this set of procedures, finally, to the design of special fixture of milling process as an example, the fixture design analysis, analysis and do the cutting force, clamping force calculation.

Keywords: fork, machining process, fixture, positioning

目 录

摘 要I

前 言III

一、零件分析1

(一)零件的作用1

(二)零件的工艺分析1

二、工艺规程设计3

(一)确定毛坯制造形式3

(二)选择定位基准4

(三)制定工艺路线7

(四)确定加工余量及毛坯尺寸9

(五)确定切削用量及基本工时10

三、夹具设计22

(一)分析零件,明确设计任务22

(二)确定定位及夹紧方案22

(三)夹具参数计算25

(四)夹具整体设计27

四、设计总结29

参考文献30

制造业作为工业经济的主体,在经济发展中具有十分重要的作用和地位,伴随全球化,尤其是信息革命的发展,世界正发生深刻的变化。本毕业论文就是针对生产实际中的一个零件—C620拨叉,制定其机械加工工艺规程及专用夹具设计。

拨叉类零件广泛应用于汽车及各种机械设备的变速箱中,C620普通车床的拨动叉为传动分离类零件,此类零件应用于机床及汽车等机械设备中,起到变速的作用。其动作较为频繁,是机械设备的常用备件,也是重要备件之一。

本文首先对C620拨叉零件的结构特点和工艺进行了分析,然后确定大批量加工零件的毛坯生产手段及零件材料;分析了零件的其加工特点,确定其流水线的加工模式,从而实现定制大批量生产加工的工艺规程。就拨叉的加工工艺,分析了两套加工方案,最终确定了一套科学合理的加工路线,并在以后的计算过程中,验证了这套工序的合理性,最后,以工艺中铣削工序的专用夹具设计为例,进行了夹具的设计的定位分析,并做了切削力、夹紧力的分析计算。 拨叉类零件属于传动分离类的零件广泛应用于机床、汽车、拖拉机等机械的变速箱中,作为变速箱变速的控制元件。以其良好的操纵性和良好的稳定性得到广泛应用,该零件的制造工艺虽然简单,但其过程涉及了车断面、铣平面、钻孔、攻螺纹等工序,具有一定代表性。

拨叉是通过拨动滑套与旋转齿轮的接合实现换挡,使车床主轴得到不同的转速。滑套上面有凸块,滑套的凸块插入齿轮的凹位,把滑套与齿轮固连在一起,使齿轮带动滑套,滑套带动输出轴,将动力从输入轴传送至输出轴。摆动拨叉可以控制滑套与不同齿轮的结合与分离,从而使主轴具有不同的转数。

(二)零件的工艺分析

从零件图可以看出,拨动叉中部为一个带有矩形花键孔的圆柱体。圆柱体上部为一个具有螺纹孔及销孔的方体翼板,下部为一斜向的板翼,板翼下端有一槽口。垂直于圆柱面中部有一个M22×1.5的螺纹孔。

零件以灰铸铁(HT200)为材料,硬度适中,灰铸铁生产工艺简单,铸造性能优良,以下是拨动叉需要加工的表面以及加工表面之间的位置要求:(参看1-1) 在制定机械加工工艺规程时,正确地选择毛坯的种类和形式有着重大的技术、经济意义。毛坯种类的选择,不仅影响着毛坯制造的工艺、设备及制造费用,而且对零件的机械加工工艺、设备和工具的消耗以及工时定额有很大的影响。毛坯的种类和质量与零件加工的质量、生产率、材料消耗以及加工成本有着密切的关系。一般来说,提高毛坯质量可以减少机械加工劳动量、提高材料利用率、降低机械加工成本,但同时却增加了毛坯的制造成本,两者是互相矛盾的。实际生产中,需要根据生产类型和毛坯车间的具体情况综合考虑。

1、机械加工中常见的毛坯形式

(1)铸件 适于制造形状复杂的毛坯。常用的铸件材料有灰铸铁、球墨铸铁和可锻铸铁等。目前生产中的铸件大多数是用砂型铸造,少数尺寸较小的优质铸件可采用特种铸造,如金属型铸造、离心铸造和压力铸造等。造型方法有手工造型和机器造型。铸型有木模和金属之分。

(2)锻件 适合于制造强度高、形状比较简单的毛坯。锻件分为自由锻造锻件和模锻锻件两种。自由锻造锻件是在各种锻锤或压力机上由手工多次操作而逐步成形。这种锻件加工余量大,精度、生产率低锻造时不需要专用模具,适用于单件和小批生产中结构简单或大型的零件。模锻件是用一套专用的锻模。在吨位较大的锻锤或压力机上锻压出的锻件,锻件精度、表面质量比自由锻好,加工余量较小。锻件内部有较好的纤维组织分布,机械强度较高,生产率也高,适用于批量较大的中小型零件。

(3)钢板和型材 钢板和型材是生产中最常见的毛坯形式,来源广泛,不需要准备周期。型材按截面形状可分为方钢、圆钢、角钢、槽钢等,按供货状态分热轧和冷轧两类。热轧型材适用于尺寸较大、经度较低的一般零件的毛坯;冷轧型材多用于尺寸较小、毛坯精度要求较高的中小型零件的毛坯。

(4)焊接件 焊接件是指由钢板或型材焊接而形成的零件毛坯,其主要有点事制造简单,生产周期短,不需要专用的装备。通过焊接形成大型件,还可以弥补工厂,毛坯制造能力的不足。但焊接件存在较大的残余应力,容易变形,精度不稳定,故一般需要退火或时效处理。

再生产中,还可以使用组合形式的毛坯,即通过焊接的方法将铸件、锻件、型材或经局部机械加工的半成品组合在一起。如大型曲轴,可以先分段锻出各曲拐并将各曲拐粗加工,然后将各曲拐按规定的分布角度焊接成整体毛坯,热处理后在进行精加工。

2、毛坯选择应考虑的因素

(1)生产类型。 生产类型在很大程度上决定了采用哪一种毛坯制造方法是经济的。对于大批量生产,应选择精度和生产率都比较高的毛坯制造方法,这样虽然用于毛坯制造的设备及装备费用比较高,但是可以减少材料消耗和降低机械加工费用。单件小批时,应选择精度和生产率较低的毛坯制造方法,如自由锻造锻件和手工造型生产的铸件等。

(2)零件的结构形状和外形尺寸。 选择毛坯应考虑零件结构的复杂程度和尺寸的大小。例如,常见的各种接替周,若各台阶直径相差不大,可直接选取圆棒料;若各台阶直径相差较大,为节约材料和减少机械加工量,则宜选则锻件毛坯。形状复杂的薄壁零件毛坯,往往不采用金属型铸造,尺寸较大的毛坯也往往不采用模锻和压锻。箱体零件一般采用铸造的方法来生产毛坯。某些外形复杂的小型零件,由于机械加工困难,还可以采用精密铸造的方法。

(3)零件材料的力学性能。 毛坯的制造方法将影响其力学性能,如锻件的力学性能高于型材。对于重要的零件,不论其结构形状如何复杂,均不宜直接选用型材而要选锻件。

(4)零件材料的工艺性能 。如铸铁和青铜只能铸造,不能锻造。对于机器的底座等基础件,在满足使用要求的基础上,尽量不用铸钢件而使用铸铁件,以具优良铸造型性能和切削加工性能,同时,在使用中还有良好的减震性能。三、夹具设计

(一)分析零件,明确设计任务

为了提高劳动生产率,保证加工质量,降低劳动强度,在普通夹具不适用的情况下需要专用非标准夹具。经过与指导老师协商,决定设计工序10粗铣、半精铣E、L面铣床夹具。本夹具将用于X63卧式铣床。刀具为直齿三面刃铣刀,对工件的两个面同时进行加工。

零件加工面的技术要求:

E面:L×B=88 mm×22mm,Ra为6.3μm,

L面:对F槽有对称度要求,不对称度为0.20;

对E面有垂直度要求,不垂直度为0.10。

(二)确定定位及夹紧方案

1、定位方案的确定

六点定位原理:工件在空间直角坐标系中,有分别沿三个坐标轴的移动自由度和分别绕三个坐标轴的转动自由度,共六个自由度。这六个自由度需要用按一定要求布置的六个支撑点一一消除,其中每个支撑点相应的消除一个自由度。要使工件在夹具中占有正确的、统一的位置,就必须在空间直角坐标系中,通过定位元件限制工件的这六个自由度。应用六点定位原理,工件在夹具中的定位分析,就可以转化为在空间直角坐标系中用相应的定位支承点限制工件自由度的方式来进行。一个定位支承点只能限制工件的一个自由度,为保证工件定位的稳定性,在一个完整的定位方案中定位支承点的数目一般不的少于三个。在实际的加工过程中,由于工件的形状特点、加工要求特点和精度特点,通常有如下几种情况:① 完全定位和不完全定位。②欠定位。③过定位。

根据工件加工要求、形状特点,利用六点定位原理对工件进行定位分析,确定工件所必须消除的自由度数,可以是完全定,也可以是不完全定位,但不允许出现欠定位。过定位是否允许应按实际加工情况来确定。工件应限制的自由度确定后,下一步就是要提出合理的定位方案。

川公网安备: 51019002004831号

川公网安备: 51019002004831号