CC1026S侧板冲孔切头模设计

31页 9300字数+说明书+答辩稿+19张CAD图纸【详情如下】

CC1026S侧板冲孔切头模设计答辩稿.ppt

CC1026S侧板冲孔切头模设计说明书.doc

上垫板.dwg

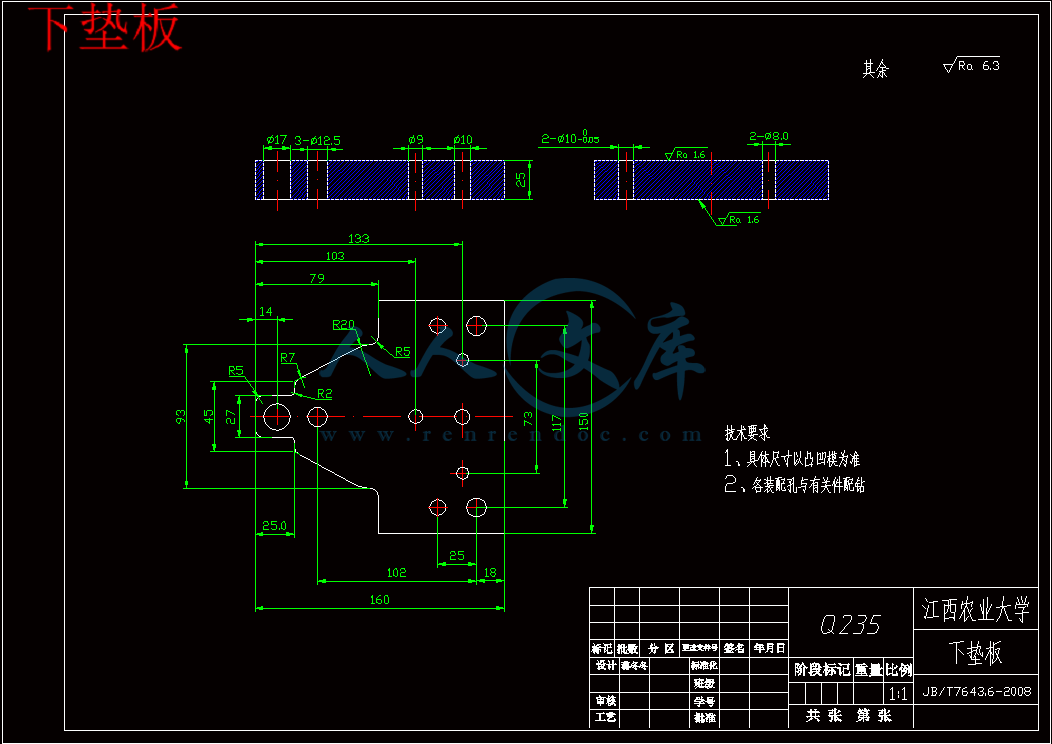

下垫板.dwg

冲头I.dwg

冲头II.dwg

冲头III.dwg

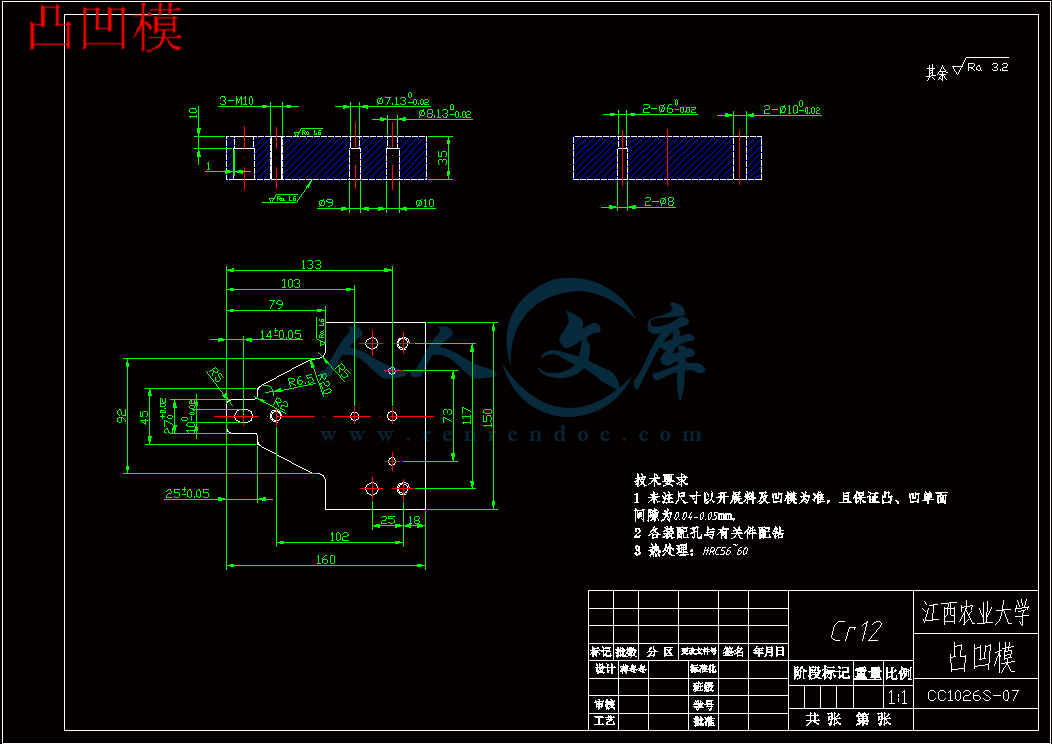

凸凹模.dwg

凹模.dwg

加高块.dwg

卸料板.dwg

压料版.dwg

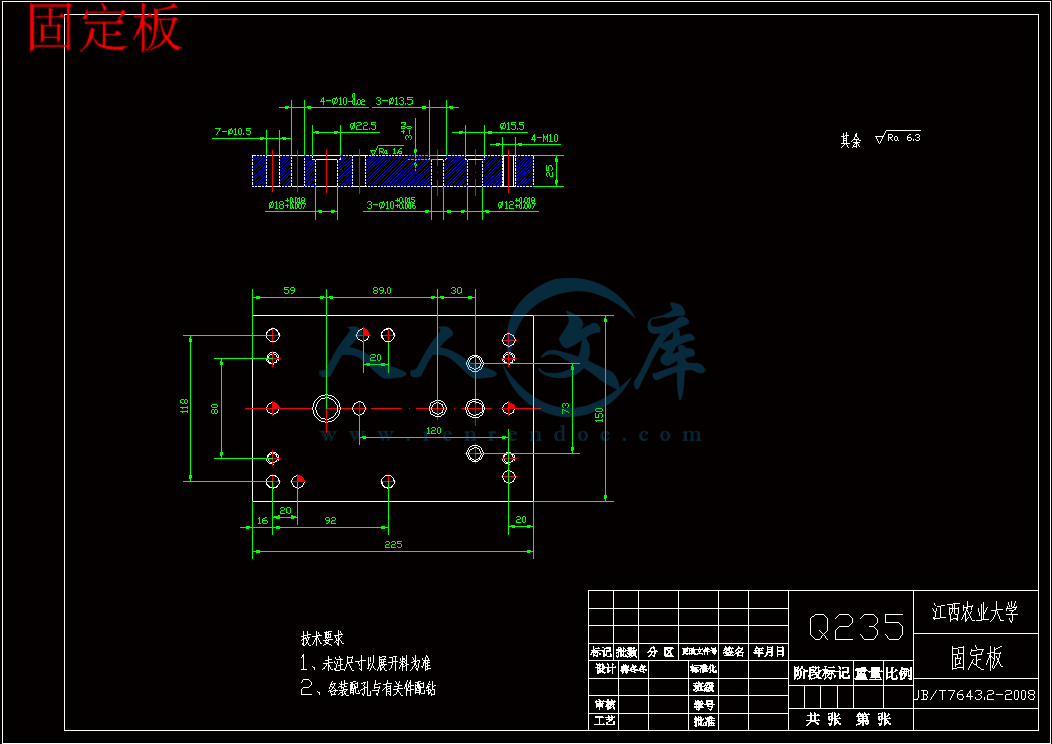

固定板.dwg

定位块.dwg

定位销.dwg

弹片.dwg

挡料销.dwg

腰形冲头.dwg

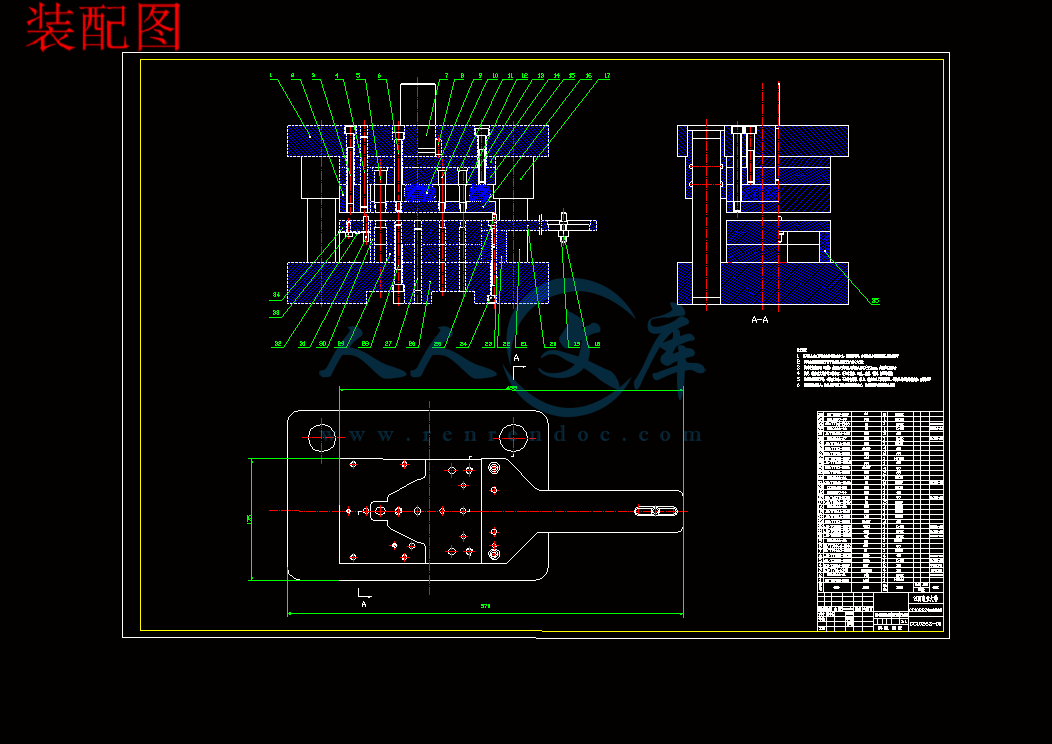

装配图.dwg

目 录

摘 要I

AbstractII

1 绪论1

2 设计任务2

3 冲压件的工艺性分析3

3.1 工件材料3

3.2 工件结构形状3

3.3 工件尺寸精度3

4 冲裁工艺方案3

5 主要工艺计算4

5.1排样设计4

5.1.1毛坯形状与尺寸的确定4

5.1.2 选定排样类型和方式4

5.1.3 确定撘边值5

5.1.4选定材料的规格和裁板方案5

5.1.5绘制排样并标注必要的尺寸5

5.2 冲压工艺力的计算6

5.2.1 选冲裁力的计算6

5.2.2 卸料力、推件力和顶件力的计算6

5.3压力中心的计算6

5.4 模具刃口尺寸的计算7

5.5 工件零件的结构设计及标准选用9

5.5.1 凸模的结构形式及固定方式9

5.5.1.1标准圆凸模的结构形状及固定9

5.5.1.2 非圆形凸模的结构形状及固定9

5.5.1.3 凸模的尺寸的确定9

5.5.2 凹模的结构设计及标准选用10

5.5.2.1 凹模的结构形状及固定10

5.5.2.2 凹模的刃口形状10

5.5.2.3 凹模的外形设计11

5.5.3 凸凹模的设计12

5.6 模具总体设计12

5.7 定位件的设计与标准选用13

5.8 压料、卸料零件的设计与标准选用15

5.9 导向零件的设计与标准选用16

5.10 连接与固定零件的设计与标准选用17

6 设备的选择19

6.1 设备选择19

6.2设备验收19

7 制定模具零件加工工艺过程20

8 总装图23

结束语24

参考文献25

致谢26

摘要

本设计题目是CC1026S侧板冲孔切头模设计,体现了板类冲压零件的设计的要求、内容及方向,有非常重要的设计意义,通过这该零件模具的设计,进一步巩固了本人对冲压模具设计的知识,为设计更复杂的冲压模具做好了准备并吸取了更丰富的经验。

此设计运用冲压工艺及模具设计的基础知识,首先分析了工件的工艺性及模具成型结构对制造质量影响。介绍了CC1026S侧板冲孔切头模设计时要注意的要点,通过对工件进行工艺分析,可确定制作的成型加工用一套复合模即可。从控制工件的尺寸的精度出发,对CC1026S侧板冲孔切头模具的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零件的加工工艺及装配工艺等进行详细的阐述,并应用CAD软件进行各重要零件的设计,应用Pro/E软件进行该模具三维构造。

关键字:侧板;复合模;工艺分析。

Abstract

This design topic is CC1026S lateral plate punching cutting head die design, embodies the requirements of the design of the plate type of stamping parts, the content and direction, there is a very important significance of design, mould design, through which the parts to further consolidate my knowledge of stamping die design, ready for design more complex stamping die and learned more wealth of experience.

This design using the basic knowledge of stamping process and die design, firstly analyzes the technology of workpieces and molding structure impact on manufacturing quality. CC1026S side plate punching are introduced when cutting head die design should pay attention to the main points, through the study of the technology analysis of workpiece, processing can be determined from a set of compound die. Starting from the control precision of the size of the workpiece, the CC1026S lateral plate punching and cutting head mould has carried on the theoretical calculation of the main size, to determine the size of the working parts, from the mold design to the parts processing and assembly process and so on carries on the detailed elaboration, and apply the CAD software for the design of the important parts, application of Pro/E software to the mold 3 d structure.

Key words: Side panel; Composite mould; Process analysis.

1 绪论

冲压作为一种重要的现代工业处理方法,用于生产各种板金件,有许多独特的优点,其成形零件重量轻、刚度大、强度高、兼容性好、成本低、生产过程很容易实现自动化,生产效率高等优势,与其他加工方法相比是一种无法替代的先进制造技术,拥有强大竞争力的制造,广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产。吸收的力学、数学、金属材料科学、机械科学、计算机技术和控制知识,形成了冲压成形的基本理论。冲压产品,以模具为中心,结合现代先进技术的应用,在产品的巨大市场需求刺激和推动下冲压技术在国民经济发展、实现现代化和提高人民生活水平发挥着越来越重要的作用。

几十年来,冲压技术的快速发展,它不仅反映在许多新技术和新技术的广泛使用,例如:纺丝成形、软模成形、高能成形,如什么是更重要的是理解的冲压技术和硕士学位有一个质的飞跃。大型现代冲压生产继续经营的制造方式,由于高新技术的参与和介入,冲压生产方式从早期的手工操作逐渐演化成一个完整的制造。生产过程实现机械化、自动化,并逐渐向智能化、一体化的方向发展。自动冲压操作,体现的优势,安全、效率高、节省材料、冲压生产的发展方向。实现自动化生产使冲压制造有飞跃的概念的本质。结合现代科技和现代管理信息系统信息系统、冲压的三个方面的结合,形成现代新的生产模式- CIMS计算机集成制造系统(计算机集成制造系统)。产品概念形成、设计、开发、生产、销售和售后服务的全过程使用技术,如计算机、冲压行业将带来更好的经济效益,使现代冲压技术提升到一个新的高度。

冲压件的工艺性分析

3.1 工件材料

由设计任务书可知,材料为Q235钢,具有良好的冲压性能,同时它的焊接性能优良,适合于制造各种焊接结构。适合冲裁。

3.2 工件结构形状

工件结构形状相对简单,有八个圆孔,孔与边缘之间的距离满足要求,料厚为2mm满足许用壁厚要求,可以冲裁加工

3.3工件尺寸精度

根据图上所注尺寸,工件要求不高,尺寸精度要求较低,采用IT14级精度,普通冲裁完全可以满足要求。

根据以上分析:该零件冲裁工艺性较好,适合冲裁加工。

4.冲裁工艺方案

该工件包括切边和冲孔两道工序,其加工工艺方案分为以下3种:

1.方案一:单工序模生产,先冲孔,后切边;

2.方案二:级进模生产,冲孔切边级进模冲压;

3.方案三:复合模生产,冲孔切边复合模冲压。

各模具结构特点如下:

模具种类单工序模级进模复合模

零件公差等级低可达IT13~IT10级可达IT10~IT18级

零件特点

中小型尺寸厚度较厚小零件厚度0.2~6mm 可加工复杂零件,如宽度极小的异形件形状与尺寸受模具结构 与强度限制,尺寸可以 较大,厚度可达3mm

生成效率

低工序间自动送料,可以自动排除制件,生产效率高冲件被顶到模具工作表 面上,必须手动或机械排除,生产效率较低

安全性不安全,采取安全措施比较安全不安全,采取安全措施

模具制造量和成本低冲裁简单的比复合模低冲裁复杂的比级进模低

适合场所精度要求低,小批量大批量小型冲压件形状复杂,精度要求高,大批量

根据分析结合表分析:

方案一结构简单,周期短,制造简单,但需要两副模具,成本高而生产效率低,难以满足大批量生产的要求。

方案二只需一副模具,生产效率高,操作方便,精度也能满足要求,模具制造工作量和成本在冲裁简单的零件时比复合模低。

方案三只需一副模具,制件精度和生产效率都较高,且工件最小壁厚大于凸凹模许用最小壁厚模具强度也能满足要求。冲裁件的内孔与边缘的相对位置精度较高,板料的定位精度比方案二低,模具轮廓尺寸较小。

综上所述:方案三为最佳。

5.主要的工艺计算

5.1 排样设计

5.1.1毛坯形状与尺寸的确定。冲裁件不需要确定毛坯的形状和尺寸。

5.1.2 选定排样的类型和方式

不同的排样方式之所以会导致不同的材料利用率,是因为产生废料的多少不同,因此排样可以根据废料的多少进行分类,分成三类:有废料排样、少废料排样、无废料排样。综合精度,模具寿命,利用率这三者,选用少废料排样。

根据冲压件的特征,选用直排的形式来冲压。

参考文献

[1] 陈于萍.公差配合与技术测量.北京:机械工业出版社,2006.

[2] 刘少年.机械制图. 北京:机械工业出版社,2008.

[3] 胡大超.机械制造基础.北京:高等教育出版社,2009.

[4] 赵先仲.金属材料与热处理.北京:机械工业出版社,2006.

[5] 李华.机械制造技术.北京:高等教育出版社,2006.

[6] 柯旭华.张清.冲压工艺与模具设计.北京:机械工业出版社,2006.

[7] 王卫卫.材料成型设备.北京:机械工业出版社,2008.

[8] 王新华.冲模设计与制造使用计算手册.北京:机械工业出版社,2008.

川公网安备: 51019002004831号

川公网安备: 51019002004831号